Виробник токарного верстата моделі 1615 - Пермський Машинобудівний завод ім. Дзержинського Ф.Е., ЗіД м. Перм, заснований 1861 року.

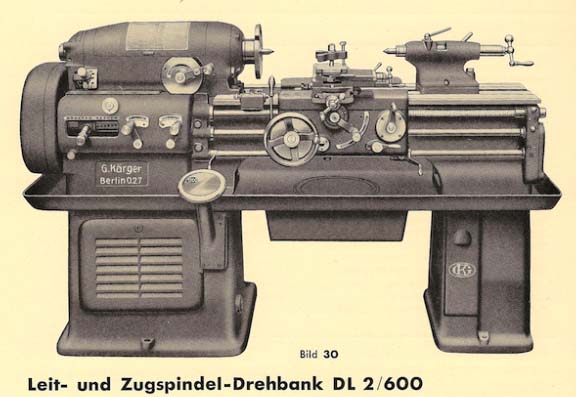

Токарно-гвинторізний верстат 1615 вироблявся з 1941 року. За основу конструкції було взято прецизійний токарний верстат DL-2 німецької фірми G.Kärger .

Компанія Kärger була заснована в Берліні та займалася виробництвом прецизійних токарних верстатів для годинникової промисловості. У 1949 році на місці компанії G.Kärger створено державне підприємство "Берлінський верстатобудівний завод".

Токарно-гвинторізний верстат 1615-А призначений для токарної обробки порівняно невеликих деталей з різних матеріалів як швидкорізальними, так і твердосплавними інструментами в умовах індивідуального та серійного виробництва. На верстаті можна нарізати різцем метричні, дюймові та модульні різьблення.

Двигун для приводу швидкого ходу не передбачено.

Керування роботою верстата 1615-А складається з наступних операцій:

Пуск і зупинка двигуна здійснюється кнопковою станцією, вмонтованою на станині з торця і керованою механічним шляхом від рукоятки фартуха.

Установка числа обертів шпинделя, відповідно діаметру виробу, що обробляється, і швидкості різання, проводиться за допомогою повороту маховика штурвала і установки його вікна проти цифри, що показує необхідну кількість обертів; верхні цифри, нанесені на циферблаті, відповідають роботі без перебору, нижні - з перебором.

В останньому випадку потрібно ручку перебору, розташовану на передній частинині шпиндельної бабки, встановити в певному положенні:

Встановлення числа оборотів необхідно проводити при зупиненому двигуні.

Включення супорта на автоматичне поздовжнє точення по ходовому валику здійснюється установкою середньої рукоятки фартуха в нижнє положення, позначене написом: «Поздовжня подача». Його можливо тільки при крайньому верхньому положенні ручки маткової гайки.

При включенні подачі при попаданні зуба на зуб шестерень фартуха слід трохи повернути маховик ручної подачі.

Включення супорта на автоматичне поперечне точення здійснюється установкою середньої рукоятки в крайнє верхнє положення, позначене написом: "поперечна подача", при попередньому положенні рукоятки маткової гайки.

У разі попадання в шестерні фартуха зуба на зуб слід трохи повернути рукоятку поперечного супорта. Для швидкого вимикання подачі потрібно користуватися кнопкою фартуха, а для включення - важелем, що знаходиться в лівій стороні фартуха, передньої бабки.

Для зміни напрямку руху супорта слід переставляти рукоятки трензелю.

Перемикання трензеля необхідно проводити на тихому ходу при вимкненому самоході.

Увімкнення супорта для нарізування різьблення здійснюється включенням маткової гайки за допомогою крайньої рукоятки фартуха, поворотом її в крайнє нижнє положення, що можливе тільки при встановленні середньої рукоятки фартуха в середнє положення.

Для нарізки правого або лівого різьблення роблять відповідне перемикання трензелем.

Зворотний хід супорта здійснюється перемиканням двигуна за допомогою важеля, що знаходиться збоку фартуха, з правого боку.

Виготовлення конусних деталей можна виконувати двома методами: зміщенням центру задньої бабки або за допомогою конусної лінійки.

Перед пуском верстата слід перевірити правильність роботи та обертання електромотора та всього механізму на холостому ходу.

Переглянути та, якщо потрібно, відрегулювати:

Вищевказане регулювання за окремими пунктами проводиться таким чином:

Маючи на увазі, що величина мінімального шару мастила є функцією в'язкості, яка у свою чергу залежить від підшипників, то у зв'язку з мінливістю останньої протягом процесу роботи регулювання зазору до оптимальної величини є операцією, що вимагає великого досвіду та навички.

Робота ж при величині зазору підшипників, яка не є оптимальною неможлива, тому що у разі дуже великого зазору виходить незадовільна по чистоті поверхня (наявність граненості і дроблення), а у разі малого зазору підвищується температура підшипників, що може вивести верстат з ладу -за затискання та псування робочих поверхонь (задира).

Щоб не було ні дроблення, ні задир, необхідно ретельно регулювати підшипники за допомогою настановних кілець і клинів, причому на підставі досвіду встановлено, що підшипники повинні встановлюватися вільніше, коли працюють на великих обертах (п = 744, 1070, 1525 об/хв.). ) і щільніше за низьких числах оборотів.

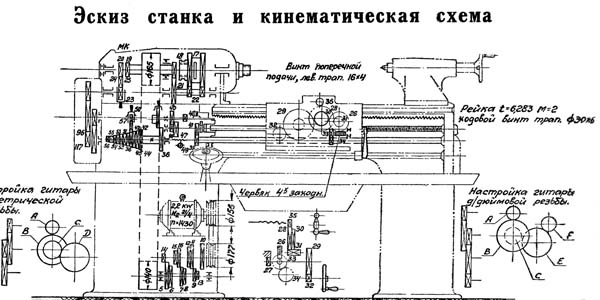

Кінематична схема токарного верстата 1615-а

Схема кінематична токарно-гвинторізного верстата 1615-а. Дивитись у збільшеному масштабі

Фото токарного верстата DL-2 компании G.Kärger

Фото токарного верстата DL-2 компании G.Kärger

Фото токарного верстата DL-2 компании G.Kärger

Фото токарного верстата DL-2 компании G.Kärger

Фото токарного верстата DL-2 компании G.Kärger

Фото токарного верстата DL-2 компании G.Kärger

Фото токарного верстата DL-2 компании G.Kärger

Фото токарного верстата DL-2 компании G.Kärger

| Найменування параметру | 1A616 | в 1615 році |

|---|---|---|

| Основні параметри | ||

| Клас точності згідно з ГОСТ 8-82 | Н | |

| Найбільший діаметр заготовки, що обробляється над станиною, мм | 320 | 300 |

| Найбільший діаметр заготовки, що обробляється над супортом, мм. | 180 | 170 |

| Найбільша довжина заготівлі (РМЦ), мм | 710 | 750 |

| Висота осі центрів над плоскими напрямними станини (висота центрів), мм | 150 | |

| Висота від опорної поверхні різця до лінії центрів, мм | 23 | |

| Шпиндель | ||

| Діаметр наскрізного отвору в шпинделі, мм | 35 | 32 |

| Число ступенів частот прямого обертання шпинделя | 21 | 12 |

| Частота прямого обертання шпинделя, об/хв | 9..1800 | 33,5; 47,5; 68; 93; 133; 190; 267; 380; 545; 744; 1070; 1525 рік |

| Розмір внутрішнього конуса в шпинделі, М | Конус морзе 5 | Конус морзе 5 |

| Кінець шпинделя за ГОСТ 12593-72 | 6K | |

| Супорт. Подання | ||

| Найбільше переміщення поздовжньої каретки супорта від руки, мм | 670 | 800 |

| Найбільше переміщення поперечної каретки супорта, мм, мм | 195 | 235 |

| Переміщення поздовжньої каретки супорта на один поділ лімба, мм | 0,05 | |

| Переміщення поперечної каретки супорта на один поділ лімба, мм, мм | 0,05 | |

| Число ступенів поздовжніх та поперечних подач | ||

| Межі поздовжніх робочих подач, мм/про | 0,065..0,91 | 0,07..1,60 |

| Межі поперечних робочих подач, мм/про | 0,065..0,91 | 0,03..0,67 |

| Швидкість швидких переміщень супорта, поздовжніх, м/хв. | ні | ні |

| Швидкість швидких переміщень супорта, поперечних, м/хв. | ні | ні |

| Кількість нарізних різьблень метричних | 22 | |

| Межі кроків різьб метричних, що нарізаються, мм | 0,5..24 | 0,35..8,0 |

| Кількість нарізних різьблень дюймових | 38 | |

| Межі кроків різьблення дюймових | 56..1 | 64..3,2 |

| Кількість нарізних різьблень модульних | 25 | |

| Межі кроків різьблення модульних | 0,25..22 | 0,4..8 |

| Кількість нарізних різьблення питних | ні | |

| Межі кроків різьблення питних | 128...2 | ні |

| Найбільші розміри державки різця (ширина х висота), мм | 20 х 20 | |

| Різцеві санки | ||

| Найбільше переміщення різцевих санчат, мм | 85 | |

| Переміщення різцевих санок на один поділ лімба, мм | ||

| Найбільший кут повороту різцевих санок, град | ±90° | ±90° |

| Ціна поділу шкали повороту різцевих санчат, град | 1° | 1° |

| Число різців у різцевій головці | 4 | 4 |

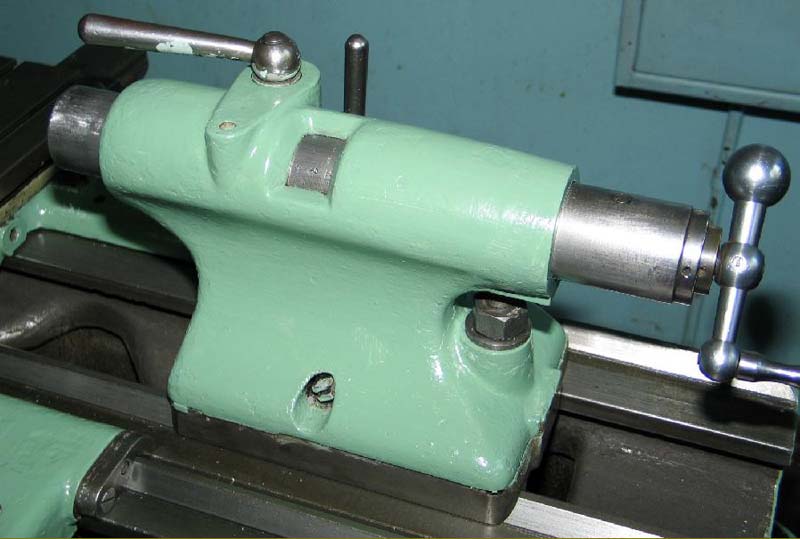

| Задня бабка | ||

| Діаметр пінолі задньої бабки, мм | ||

| Конус отвору в пінолі задньої бабки | Морзе 3 | |

| Найбільше переміщення пінолі, мм | 100 | |

| Розмір поперечного зміщення корпусу бабки, мм | ±20 | |

| Електроустаткування | ||

| Кількість електродвигунів на верстаті | 2 | 2 |

| Потужність електродвигуна головного приводу, кВт | 4 | 2,2 |

| Тип електродвигуна головного приводу | А02-41-4 | |

| Потужність електродвигуна насоса охолодження, кВт | 0,125 | 0,125 |

| Габарити та маса верстата | ||

| Габарити верстата (довжина ширина висота), мм | 2135 х 1225 х 1220 | 2275 х 880 х 1280 |

| Маса верстата, кг | 1500 | 1372 |