Деякі виробники настільно-свердлувального верстата 2м112 :

Усі верстати, випущені цими підприємствами, були ідентичні.

Вільнюський верстатобудівний завод Комунарас випускав також настільні свердлильні верстати ВС-327 , ВС-410 , ВС-415 , зібрані на базі верстата 2М112.

Свердлильний верстат ВС-327 випускався тільки для оборонного відомства і зовні не відрізнявся від 2М112.

Основні відмінності станrf ВС-327 від 2М112 :

Настільний свердлильний верстат 2М112 був наймасовішим металорізальним верстатом у СРСР. Він вироблявся кількома верстатобудівними заводами та навчальними виробничими майстернями по всій території країни.

Перші свердлильні верстати 2М112 вироблялися з 1976 року за технічними умовами ТУ-024-4596-76 року.

В даний час верстат 2М112 виробляються кількома підприємствами практично у незмінному вигляді.

Настільно-свердлильний вертикальний верстат 2м112 призначений для свердління отворів діаметром Ø 0…12 мм у дрібних деталях із чавуну, сталі, кольорових сплавів та неметалічних матеріалів в умовах промислових підприємств, ремонтних майстерень та побутових майстерень.

Верстат 2м112 використовувався також у школах, профтехучилищах, технікумах для політехнічного навчання.

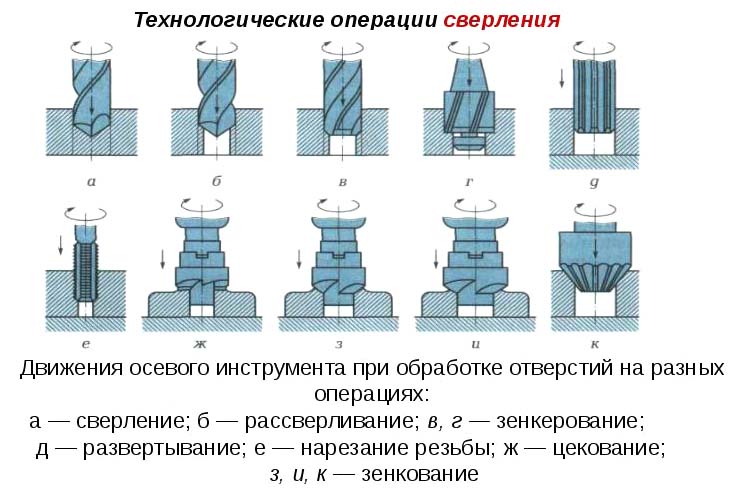

Операції свердління на верстаті 2м112

Свердлильний верстат 2м112 дозволяє виконувати наступні операції:

Нарізання різьблення можливе лише наскрізних отворах, т.к. реверс обертання шпинделя проводиться вручну – кнопкою на пульті керування.

Для нарізування різьблення в глухих отворах потрібен пристрій для зупинки мітчика в кінці отвору, наприклад, запобіжний патрон.

Відлік глибини свердління провадиться за плоскою шкалою або упором.

Оригінальна конструкція натягу ремінної передачі дозволяє швидко змінювати положення ременя на шківах для отримання потрібної швидкості різання.

Використання тумби для встановлення верстата дає можливість свердліти торці довгих деталей, наприклад валів. Діаметр валу – до сто двадцяти міліметрів, довжина – до тисячі міліметрів.

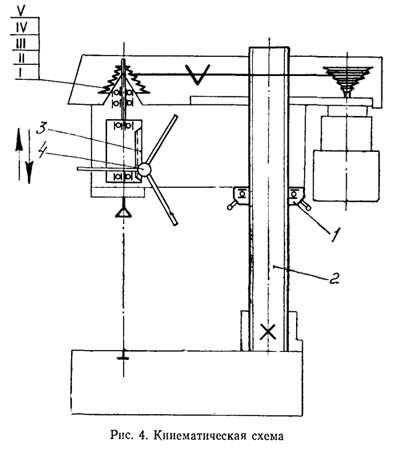

Шпиндель верстата 2м112 отримує п'ять швидкостей обертання від п'ятиступінчастиних шківів приводу, що забезпечує вільний вибір швидкостей різання в діапазоні від 450 до 4500 об/хв.

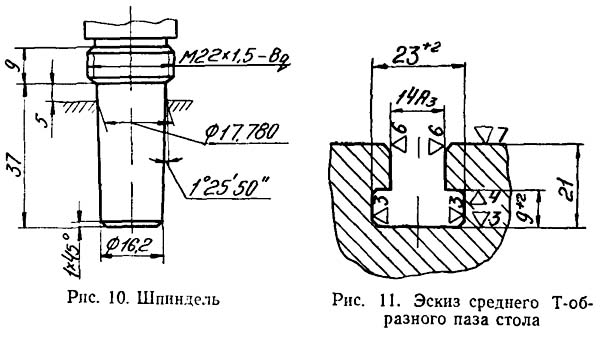

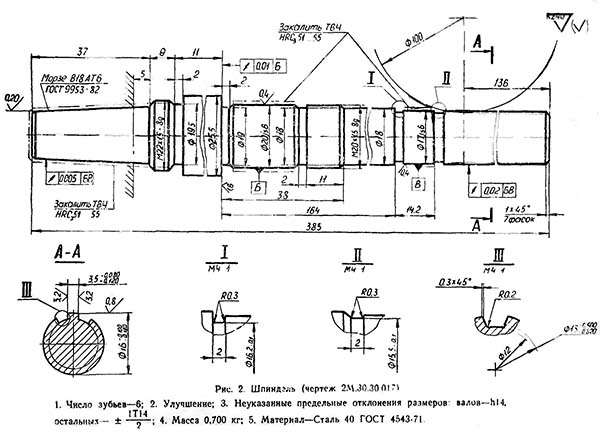

Кінець шпинделя – зовнішній укорочений конус морзе КМ2, позначення В18 за ГОСТ 9953-82 (Конуси інструментальні укорочені) – конус укорочений: D = 17,780 мм, довжина конуса 37,0 мм.

Укороченого конуса В18 відповідає свердлильний трикулачковий патрон 16-го типорозміру за ГОСТ 8522-79 (Патрони свердлильні трикулачкові) з діапазоном затиску від 3 до 16 мм.

Приклад умовного позначення свердлильного 3-х кулачкового патрона, типорозміру 16, з конусним приєднувальним отвором В18:

Патрон 16-Б18 ГОСТ 8522-79

У стандартну комплектацію входить:

Додаткове приладдя верстата, що дозволяє розширити його можливості:

Виробник – Кіровський верстатобудівний завод (за ТУ2.042.00221089.099-2010).

Допустимі значення норм точності верстата згідно з ГОСТ 370 повинні відповідати:

Конус інструментальний - Конус Морзе - одне з найбільш застосовуваних кріплень інструменту. Був запропонований Стівеном А. Морзе приблизно 1864 року.

Конус Морзе підрозділяється на вісім розмірів - від КМ0 до КМ7 (англійською: MT0-MT7, німецькою: MK0-MK7).

Стандарти на конус Морзе: ГОСТ 25557 (Конуси інструментальні. Основні розміри), ISO 296, DIN 228. Конуси, виготовлені за дюймовими та метричними стандартами, взаємозамінні у всьому, крім різьблення хвостовика.

Для багатьох застосувань довжина конуса Морзе виявилася надмірною . Тому було введено стандарт на дев'ять типорозмірів укорочених конусів Морзе (B7, B10, B12, B16, B18, B22, B24, B32, B45), ці розміри отримані видаленням більш товстої частинини конуса. Цифра позначення короткого конуса — діаметр товстої частинини конуса в мм.

Російський стандарт на укорочені конуси ГОСТ 9953 Конуси інструментів укорочені .

Російський стандарт на свердлильні патрони ГОСТ 8522 Патрони свердлильні трикулачні .

Де D – діаметр конуса в основній площині.

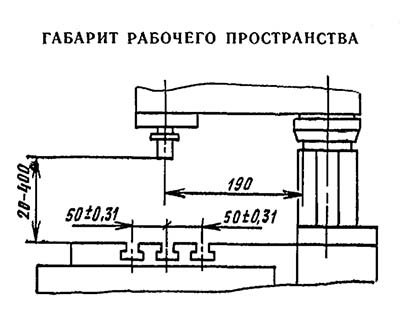

Габарит робочого простору свердлильного верстата 2м112

Посадочні місця та приєднувальні розміри свердлильного верстата 2М112

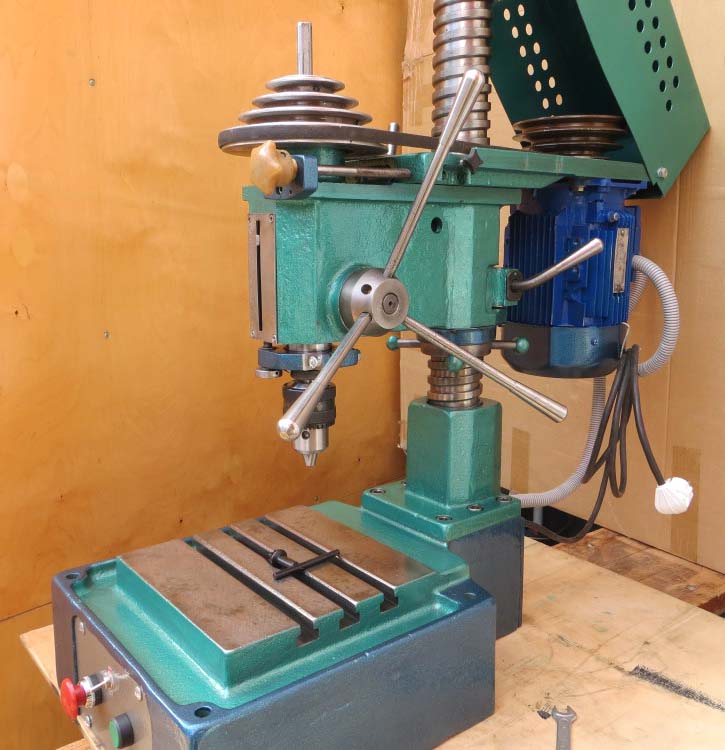

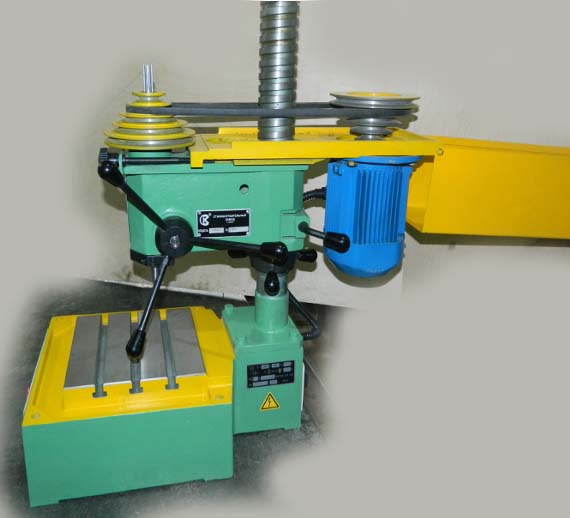

Фото свердлильного верстата 2М112 Кременчуцького ІТУ

Фото свердлильного верстата 2М112 Кременчуцького ІТУ

Фото свердлильного верстата 2М112 Кіровського верстатозаводу

Фото свердлильного верстата 2М112 Кіровського верстатозаводу

Фото свердлильного верстата 2М112 Кіровського верстатозаводу

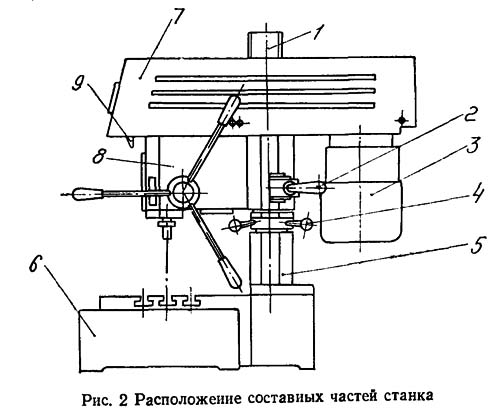

Розташування складових частинин свердлувального верстата 2М112

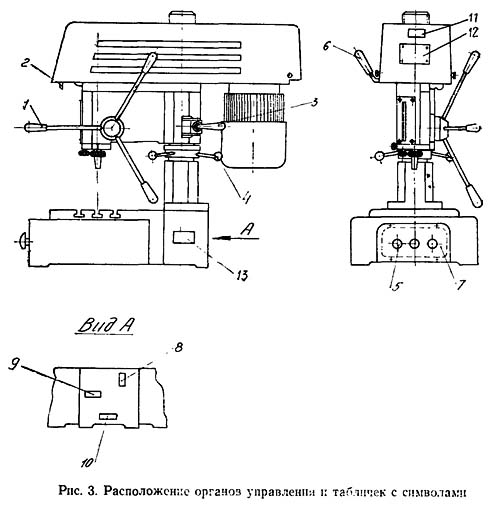

Розташування органів керування сверлильным верстатом 2М112

Таблиця чисел оборотів сверлильного верстата 2м112

Кінематична схема сверлильного верстата 2м112

Основу шпиндельной бабки составляет чугунный корпус. В корпусе смонтированы шпиндельный узел, механізм натяжения ремня, местное освещение верстата.

Сзади к бабке прикреплен електродвигатель.

Шпиндельная бабка може поворачиваться на колонке і фиксироваться в нужном положении.

Для переміщення шпиндельной бабки по колонке 1 (рис. 2) надо освободить зажимное пристрій 2.

Поворотом гайки 4 влево или вправо можно поднять или опустить шпиндельную бабку 8.

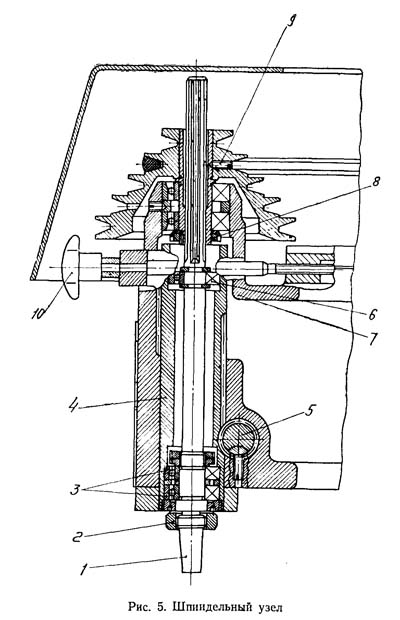

Креслення шпиндельного вузла сверлильного верстата 2м112

Шпиндельный узел (рис. 5) смонтирован в корпусе, а шпиндель 1 — в гильзе 4 на шарикопідшипниках 3 і 6.

Шпиндель получает вращение от втулки 8 і шкива 9 через шлицевое соединение.

Подача шпинделя — ручная, осуществляется вращением штурвала при помощи валика-шестерни 5 і гильзы з рейкой 4.

Гайка 2 предназначена для снятия сверлильного патрона з конуса шпинделя.

Ручка натяжителя ремня 10 регулирует расстояние между подающим і приемным шкивами верстата.

Креслення шпинделя сверлильного верстата 2м112

Креслення шпинделя сверлильного верстата 2М112. Дивитись у збільшеному масштабі

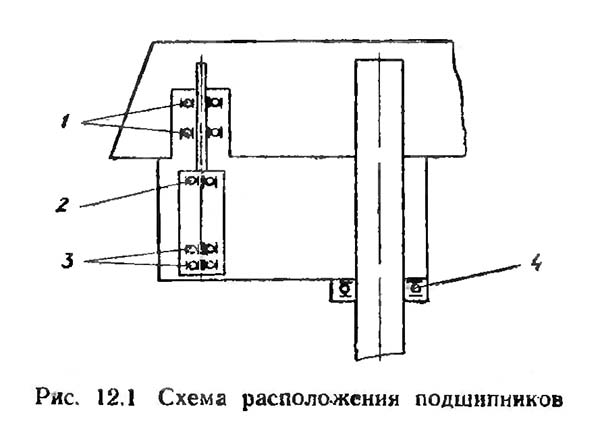

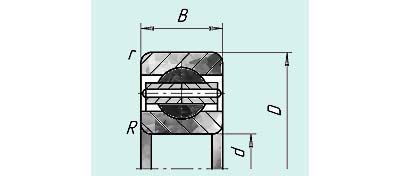

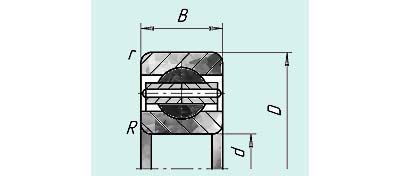

Схема розположення підшибників на сверлильном станке 2м112

Разборка і сборка верстата при ремонтi особых затруднений не вызывают т.к. в пиноли установлены обычные радиальные підшипники, которые не регулируются, а просто фиксируются гайкой.

Под шкивом установлены пара радиально-упорных підшипника № 6-36205Е ГОСТ 831-75, натяг которых регулируется гайкой.

Підшипники 6-36205Е ГОСТ 831-75 при замене необходимо дуплексировать (подбирать парами).

При увеличении зазору между гильзой 4 (рис. 6.3) і корпусом свыше 0,15 мм необходимо перерасточить і вновь притереть отверстие под гильзу в корпусе, а гильзу сделать новую или реставрировать, обеспечивая зазор между гильзой і корпусом не более 0,016 мм.

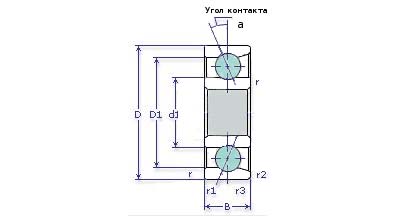

Подшипник 36205Е - ето шариковый однорядный радиально-упорный подшипник. Бывают различные модификации етого типа — основного конструктивного исполнения или неразъемные со скосом на внутреннем кольце. Предназначены для несения двух типов нагрузки — радиальной і упорной. Поскольку післяднюю есть возможность воспринимать только в одну сторону, то зачастую для двухсторонней фиксации вала устанавливают по два підшипника. На шпинделях верстатів, где требуется очень высокая точность, используют два підшипника, притертые друг к другу і продающиеся в комплекте — сдуплексированными — 436205 (аналог 576205).

Выпуск данного типа осуществляется на самарском СПЗ-4 (низкой степени точності, дешевые), ЗАПе (4-36205 Е), Саратовском Подшипниковом Заводе 3 ГПЗ (несколько модификаций: Т-36205 Е5, 4-36205 Е, 5-36205 Е5, 6-36205 Е5, 6-36205 Л). Сдуплексированные підшипники в настоящее время производятся только под заказ.

Импортные підшипники етого типа имеют маркировку 7205CD. Степень точності исполнения проставляется справа через дробь.

Схема підшипника 36205 (7205) сверлильного верстата 2М112

Подшипник 203 (6203) - шариковый радиальный і предназначен для восприятия радиальных нагрузок і в очень незначительной степени осевых.

Подшипник етого типоразмера изготавливается как открытого, так і закрытого типа. Подшипник 80203 — закрыт з обеих сторон стальными шайбами, подшипник 60203 — закрыт з одной стороны стальной шайбой. Подшипник 180203 — закрыт з двух сторон резиновыми уплотнениями для защиты от попадания пыли і утечки пластической змазки которая внесена на заводе. Тип змазки отмечен обозначением справа от номера підшипника. Наиболее часто применяются с9 , с17 і з 30. Еще одной разновидностью данного підшипника является номер 50203 - ето открытый подшипник, отличается от 203 наличием стопорной канавки для стопорного кольца по внешней поверхности наружного кольца.

Подшипник 203 і его модификации производятся большим количеством заводов СНГ — 8 ГПЗ (Харьков), 3 ГПЗ (Саратов — входит в ЕПК, пожалуй лучшее качество), 23 ГПЗ (Вологда — средняя категория качества), 2 ГПЗ і СПЗ-4 (Москва і Самара соответственно — самые дешевые, но і наименее долговечны і качественны). Самые дешевые, самарские, стоят немногим более 20 рублей.

Есть еще масса прочих брендов китайского происхождения (CRAFT, KG, NXZ, CX) — их покупать не рекомендуется.

Підшипники етого типа і размера є очень ходовыми і производятся на заводах постоянно, поетому найти такой новый качественный подшипник производства нормального завода — не проблема. Підшипники производятся в основном 6 і нулевым классом точності, но также есть і 4 і 5. Найти післядние, правда, достаточно затруднительно, поскольку в настоящее время они производятся по ЕТУ і для рядового потребителя такие підшипники доступны только ворованные или з какой-либо еще мутной историей (поставляются з завода на завод).

Импортный аналог обозначается как 6203 /Рх (где х — класс точності вироби) з дополнительными обозначениями защитных шайб і заглушек как Z (с одной стороны), ZZ или 2RS (с двух сторон). Существует масса производителей, цены на продукцию которых могут различаться во много раз, также, как і долговечность изделий і их характеристики. Самые дешевые из импортных підшибників — FBJ стоят чуть меньше 40 рублей (если Вам предлагают «импортный» подшипник дешевле етой цены, то ето повод усомниться в его качестве і порядочности продавца), наиболее же дорогие марки (FAG, SKF, KOYO і другие) имеют цену 120 — 150 рублей (при етом открытые модификации, естественно, несколько дешевле закрытых).

Шариковые однорядные підшипники етого размера разных модификаций широко применяются в отечественной автомобильной промышленности. Так, закрытые з обеих сторон стальными шайбами 80203 устанавливаются в коробку передач і вентилятор автомобилей ГАЗ (в том числе Газель і Соболь), в КПП автобусов КаВЗ. Закрытые з обеих сторон резиновыми заглушками підшипники, имеющие дополнительный тепловой зазор 76-180203 (аналог 6203 2RS-C3) стоят в вентиляторе «Оки» і легковых автомобилей ВАЗ (2103-2107).

Закрытый з одной стороны подшипник 60203 широко применяется в коробках передач легковых і грузовых автомобилей і автобусов следующих марок: БелАЗ, ГАЗ, ЕрАЗ, КАвЗ, ПАЗ, РАФ, САЗ, УАЗ.

Открытый подшипник 203 широко применяется в разных вузлах двигателей грузовиков отечественного производства: КрАЗ, МАЗ, Урал, КамАЗ, ГАЗ, ЗИЛ і других.

Схема підшипника 203 (60203, 80203, 180203, 6203)

Подшипник 104 - ето шариковый однорядный радиальный подшипник (имеются модификации — помимо открытого (104), есть закрытый металлической шайбой з одной стороны (60104), з двух сторон (80104), а также з двухсторониим уплотнением из маслостойкой резины (180104). В післядний тип пластическая смазка заложена уже на заводе.

Импортный аналог — подшипник 6004. Обозначения Z, ZZ, 2RS — указывают на наличие защитных шайб і уплотнений, производится практически всеми ведущими фирмами (SKF, FAG, Koyo, Nachi, NSK, NTN, SNR і менее «дорогими», но не такими надежными NKE, FBJ, IBC, LSA, ZKL).

Подшипник 104 выпускался ранее 2, 4, 5, 6, 7, 0 классом точності (напоминаем — чем меньше цифра обозначения класса точності, тем дороже і качественнее подшипник). В настоящий момент выпускаются в основном підшипники 6 класса точності (6-104, 180104 і т.д.). В СССР был также налажен выпуск підшибників 104 усиленной конструкції, з сепараторами из бронзы, тяжелых металлов, нержавеющей стали (подшипник 6-104 Ю), дюрали.

Шариковый однорядный подшипник 6-104 (6-60104, 6-80104, 6-180104) нашел широкое применение в отечественной автотехнике. Им оснащается шестерня рулевого керування автомобилей ВАЗ (2110-2112), двигатель различных моделей грузовиков ГАЗ, МАЗ, также устанавливаются в гідронасосы тракторов і во множество других вузлів і механізмов.

Схема підшипника 203 (60203, 80203, 180203, 6203)

В процессе експлуатации верстата возникает необходимость в регулировании его складових частин з целью восстановления их нормальной роботи.

Регулювання натяжения ремней приводу Если з течением часу наблюдается уменьшение крутящего момента шпинделя, то следует проверить натяжение ремня. Если ремень окажется недостаточно натянутым, его следует подтянуть. Для етого требуется поднять кожух, закрывающий клиноременную передачу, освободить подмоторную плиту от зажиму при помощи рукоятки 6 (рис. 3), поворотом кнопки 2 натянуть ремень і опять зафиксировать плату рукояткой 6.

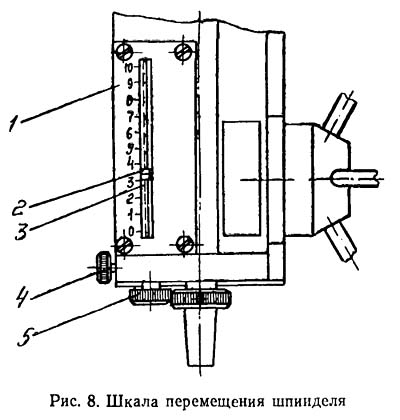

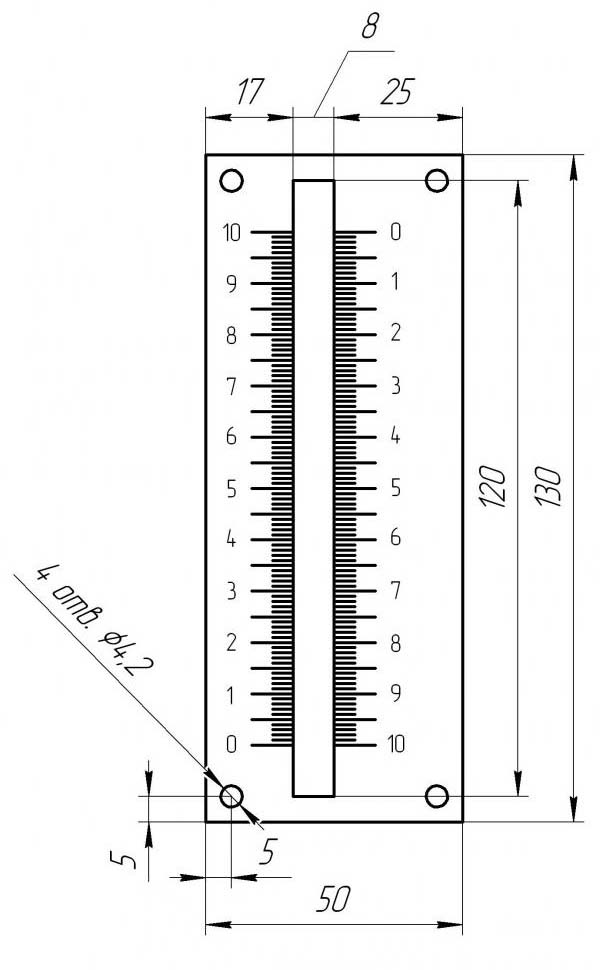

Налаштування шкалы переміщення шпинделя верстата 2м112

Шкала переміщення шпинделя сверлильного верстата 2м112

При сверлении на заданную глубину можно пользоваться упором, используя шкалу переміщення шпинделя. Поворотом штурвала следует довести сверло до поверхности обрабатываемого вироби і засверлить на глубину конусной заточки сверла. Затем освободить фиксатор 4 і поворотом гайки 5 установить указатель 2 в положение «О». Повернув гайку 5, установить заданную глубину сверления і законтрить фиксатор 4.

Электропитание сверлильного верстата 2м112 ~380 или ~220 Вольт.

Верстати, изготовленные для промышленных предприятий і учебных заведений имют питающее напряжение ~380 В, для передвижных мастерских - ~220 В. Местное освещение имеет безопасное напряжение ~24 В.

Все електрообладнання верстата: переключатели, трансформатор, предохранители помещается под плитой робочого стола.

При установці необходимо прежде всего подсоединить верстат (узел охлаждения) к общей системе заземления з помощью специального болта, расположенного на плите верстата (на станке бака вузла охлаждения).

Ввод питающих проводов осуществляется заказчиком через отверстие, находящееся на задньої частини плиты верстата (на кожухе пульта керування вузла охлаждения).

Аппарат ОСЗР (СОЖ) подключается автономно к питающей ланцюги.

Верстат (узел охлаждения) к питающей сети подключается з помощью переключателя Q1.

В начале необходимо произвести пробный пуск верстата на холостом ходу, на всех скоростях післядовательно, начиная з наименьших оборотів шпинделя. В первый период після пуска верстата не рекомендуется работать на максимальных оборотах шпинделя.

Во время обертання двигуна в одну сторону включить его в другую сторону невозможно.

Електроустаткування стапка защищено от коротких замыкании і перегрузок плавкими предохранителями F1, F2, F3.

Для предотобертання самозапуска електродвигуна применена нулевая защита з использованием контактов магнитных пускачів К1 і К2.

Монтаж електроустаткування произведен проводами следующих расцветок:

Для обеспечения длительной і безаварийной роботи верстата необходимо регулярно очищать електродвигатель, пусковую і защитную аппаратуру от пыли, а контакты — от нагара; соединения приводов з аппаратурой по мере необходимости подтягивать.

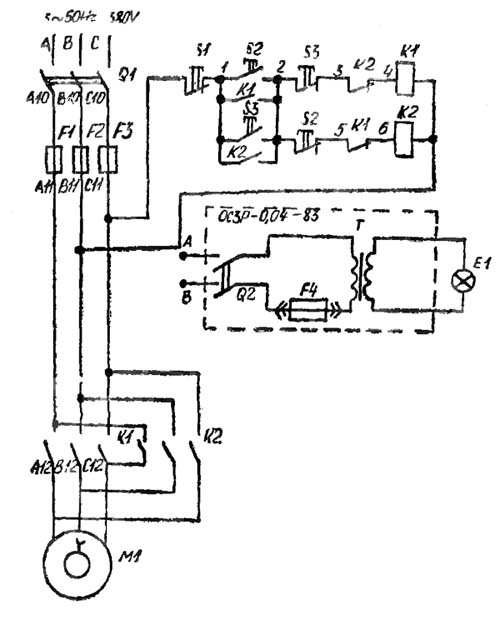

Електрична схема сверлильного верстата 2м112 на 380В

Допускается замена комплектующих без ухудшения качества верстата.

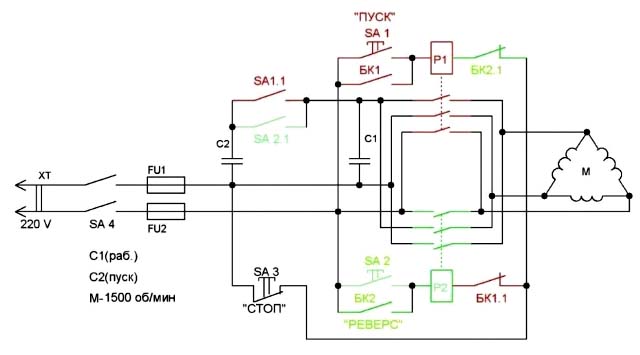

Електрична схема сверлильного верстата 2м112 на 220В

Пульт керування сверлильного верстата 2м112

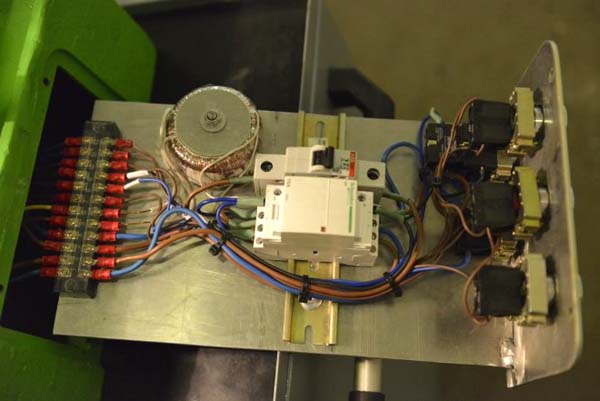

Монтаж електросхеми сверлильного верстата 2м112

| Наименование параметра | 2М112 | НС12А |

|---|---|---|

| Основні параметри верстата | ||

| Наибольший диаметр сверления, мм | 12 | 12 |

| Наименьшее і наибольшее расстояние от торца шпинделя до стола | 20..400 | 20..420 |

| Расстояние от оси вертикального шпинделя до направляючих стойки (вылет), мм | 190 | 185 |

| Рабочий стол | ||

| Ширина рабочей поверхности стола, мм | 250 х 250 | 360 х 360 |

| Число Т-образных пазов | 3 | 3 |

| Шпиндельная бабка. Шпиндель | ||

| Наибольшее перемещение шпиндельной головки, мм | 300 | 300 |

| Ход гильзы шпинделя, мм | 100 | 100 |

| Частота обертання шпинделя, об/мин | 450, 800, 1400, 2500, 4500 | 450, 710, 1400, 2500, 4500 |

| Количество швидкостей шпинделя | 5 | 5 |

| Конус шпинделя | Морзе 2В | Морзе 2В |

| Кінець шпинделя | Морзе В18 | Морзе В18 |

| Привод | ||

| Електродвигун приводу головного руху, кВт (об/мин) | 0,55 (1380) | 0,65 |

| Габарит і масса верстата | ||

| Габарити верстата (длина ширина высота), мм | 795 х 370 х 950 | 770 х 465 х 700 |

| Масса верстата, кг | 120 | 121 |