Виробник токарно-гвинторізного верстата Б16Д25 - Богородський машинобудівний завод БМЗ .

З 2006 року завод випускав металообробне обладнання під товарною маркою EXEN і був провідним виробником універсальних токарно-гвинторізних верстатів на вітчизняному ринку.

23 травня 2014 р. ВАТ «Богородський машинобудівний завод» (ОГРН 1025201451330, ІПН 5245005189, юр. адреса: 607600, РФ, Нижегородська область, м. Богородськ, вул. Пушкіна, 24) визнано

Верстат замінює модель 1К62. За всіма якісними показниками (продуктивності, точності, довговічності, надійності, зручності обслуговування, безпеки роботи тощо) перевершує верстат моделі 1К62. Жорстка коробчата форми станина з гартованими шліфованими напрямними встановлена на монолітній основі.

Верстати Б16Д25 виконані на базі основної моделі 16Д20 з максимальною уніфікацією, мають однакові кінематичні схеми та уніфіковану конструкцію:

Токарно-гвинторізні верстати Б16Д25 можуть застосовуватись у різних галузях промисловості на всіляких операціях для обробки різних матеріалів. Обслуговування верстатів слід здійснювати з урахуванням специфіки їхньої експлуатації.

Верстат призначений для виконання різних токарних робіт і нарізування метричної, модульної, дюймової та різьб. Оброблювані деталі встановлюються у центрах чи патроні.

Клас точності верстата Н. При чистовій обробці деталей із конструкційних сталей шорсткість обробленої поверхні V6б.

Відхилення від циліндричності 7 мкм, конусності 20 мкм на довжині 300 мм, відхилення від прямолінійності торцевої поверхні діаметром 300 мм — 16 мкм.

Шпиндель змонтований на прецизійних підшипниках кочення. На супорті є масштабні лінійки з візирами для зручності визначення величини переміщення різцевих та поперечних санок у процесі роботи. Нова конструкція різцетримача покращує стабільність фіксації. Фартух верстата забезпечений оригінальним механізмом вимикання подачі супорта, що забезпечує високу точність зупинки на жорсткому упорі. Комплекс огороджувальних та блокувальних пристроїв гарантує безпеку роботи на верстаті.

Найбільш доцільно використовувати верстат в інструментальних та ремонтних службах в умовах дрібносерійного та одиничного виробництва на чистових та напівчистових роботах.

Відмінності у технічних характеристиках відображені у розділі основних даних верстатів.

Верстати Б16Д25 повинні експлуатуватися в закритих опалювальних приміщеннях, кліматичні умови УXЛ4 для країн з помірним кліматом та 04 для країн з тропічним кліматом згідно з ГОСТ 15150-69.

Верстати Б16Д25 мають пристрій для прискореного переміщення каретки та поперечних санчат супорта, завдяки чому час на обробку деталі скорочується в 1,5 рази.

Основною перевагою верстата моделі Б16Д25 є наявність автоматичної коробки передач, що значно полегшує процес керування верстатом: з'являється можливість перемикання оборотів шпинделя під навантаженням, не допускаючи повної зупинки верстата. На верстаті з механічною коробкою потрібно набагато більше часу для переходу з високих оборотів на низькі і навпаки. Машинобудівний завод спеціалізується на випуску універсальних токарних верстатів, кінцінтруючи зусилля конструкторів, технологів на підвищенні надійності АКП та всього верстата загалом. На вимогу споживачів верстат комплектується додатковим оснащенням під деталь замовника.

Стандартна комплектація верстата включає:

Механізм головного руху - розділений і складається з

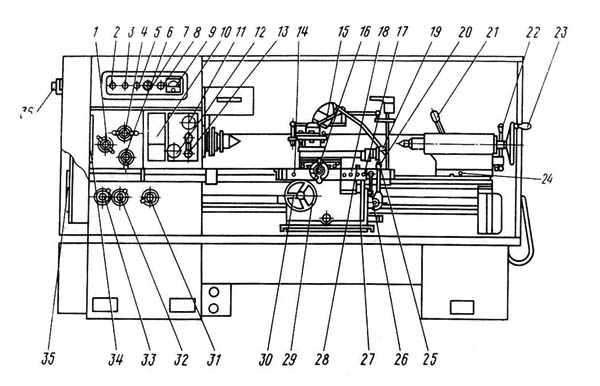

Автоматична коробка передач (АКП) перемикається за допомогою галетного перемикача II (див. мал.10) і дозволяє мати 9 швидкостей, які включаються без зупинки шпинделя в одному діапазоні. Перебірна група дозволяє отримати три діапазони чисел обертів шпинделя за допомогою рукоятки 4 (Е).

Положення рукояток при виборі частоти обертання має відповідати значенню, вказаному в табл.1, 2. У положенні шпиндель 0 не обертається.

Найбільші моменти, що крутять, ККД і найбільш слабка ланка в різних діапазонах обертання шпинделя наведені в табл.4.

Перебірна коробка забезпечує наявність подач, різьблення метричних, модульних, дюймових, харчових нормального ряду і дюймових різьблень II і 19 ниток на дюйм.

Конструкція верстата дозволяє нарізати багатозахідні різьблення.

Подачі та всі праві різьблення нормального ряду можна отримати зі звичайним кроком, подвоєним та збільшеним у 16 разів.

Всі ліві різьблення нормального ряду отримують зі звичайним кроком і з кроком, збільшеним лише у 16 разів.

Дюймовые різьби II і 19 ниток на I" получают з шагом, увеличенным в 2 раза, і з шагом, уменьшенным в 2 раза.

Требуемое положение рукояток переборной коробки для налаштування верстата на любой тип різьби і подачі, приведено в табл.3 при соответствующих положениях рукояток 31, 32, 33 (рис.10).

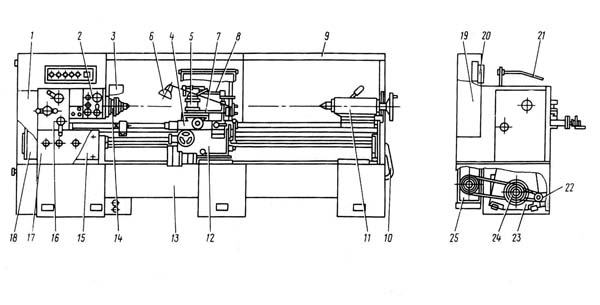

Основание верстата состоит из станины, установленной на двух і на трех (для верстатів з РМЦ = 2000 мм) тумбах.

Станина верстата коробчатой формы з П-образными ребрами, имеет две призматические і две плоские направляющие. На станине устанавливаются шпиндельна бабка, коробка подач, кронштейн 5 ходового гвинта 2 і ходового велика 4, а также рейка 3.

В нише правого торца станины размещен на подмоторной плите 6 електродвигатель быстрых перемещений суппорта. Плита може перемещаться по скалкам 7.

У верстатів 16Д20Г і Б16Д25Г станина выполнена з выемкой, позволяющей обработать детали соответственно диаметром 630 і 700 мм. В етом случае станина имеет вкладыш I. При необходимости обробки деталей большего диаметра вкладыш снижается. Для етого нужно вывернуть пробки I (рис.13), удалить винты 2 і штифты 4. Во избежание нанесения забоин вкладыш 3 необходимо положить на подкладку из мягкого материала і для предотобертання коррозии покрыть тонким слоем масла. Перед установкой вкладыша на станину следует тщательно протереть посадочные поверхности станины і вкладыша, осмотреть і убедиться в отсутствии на них забоин.

Для обробки деталей над выемкой в станине необходимо пользоваться специальным удлиненным резцом или резцовой оправкой, устанавливаемыми в резцедержателе, как показано на рис.14. Оправка 3 устанавливается в резцедержателе 4, різець I крепится гвинтами 2.

ВНИМАНИЕ! При обработке деталей над выемкой : частота обертання шпинделя не должна превышать 400 мин-1.

Тумбы верстата - литые, пустотелые. В тумбе левой установлен електродвигатель головного руху, а з правого торца прикреплен масляный бак для централизованной змазки.

В тумбе правой установлен насос і бак для смазочно-охлаждающей жидкости.

Между тумбами на роликах установлено выдвижное корито для сбора стружки і охлаждающей жидкости.

Моторная установка состоит из електродвигуна головного руху, моторной плиты 9 і направляющей штанги 3.

Моторная плита крепится на левой торце правой тумбы двумя прихватами 7 і гвинтами 4, 8. Вращение от електродвигуна головного руху передається поликлиновым ремнем на АКП, которая крепится на задньої стенке тумбы.

Переборная коробка крепится к заднему торцу шпиндельной бабки і представляет собой редуктор, в котором в качестве выходного вала служит шпиндель верстата. Шестеренный механізм переборной коробки позволяет получить три диапазона частот обертання шпинделя; увеличивать в 2 і в 16 раз передаточные отношения между ланцюгю подач і шпинделем; нарезать правые і левые різьби; дополнительно нарезать дюймовые різьби II і 19 ниток на I", производить деление при нарезании многозаходных різьб на 2, 3, 4, 5, 6, 12, 15, 20, 30, 60 заходов.

Переключення шестерен осуществляется з помощью рукояток через кулачки і рычаги.

Подвижные шестерни перемещаются по шлицевым валам з базированием по внутреннему диаметру.

Смазка переборной коробки централизованная, описана в разделе 8

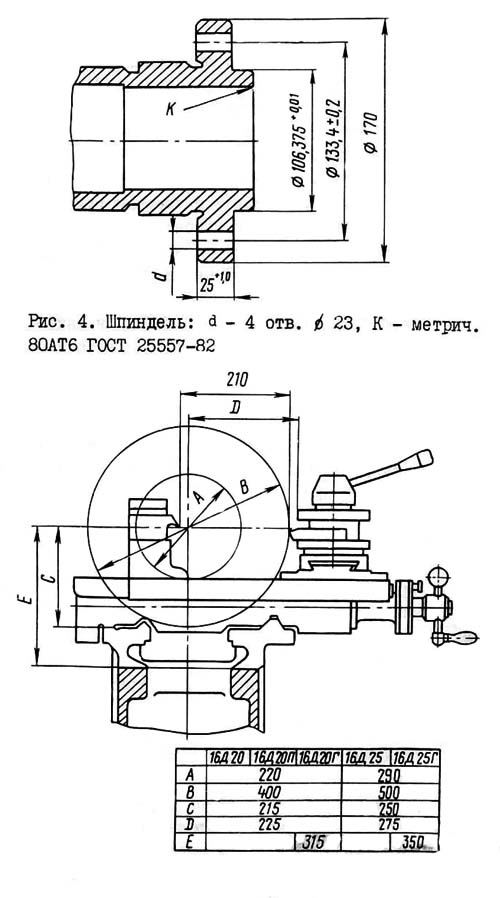

Шпиндельная бабка крепится на горизонтальной плоскости направляючих станины в її левой частини шестью болтами. Шпиндельная бабка представляет собой жесткую чугунную отливку з одной расточкой, в которой смонтирован шпиндель верстата в цилиндрических конусно-роликовых підшипниках:

ВНИМАНИЕ! Шпиндельные підшипники отрегулированы на заводе-изготовителе верстата і не требуют дополнительного регулювання.

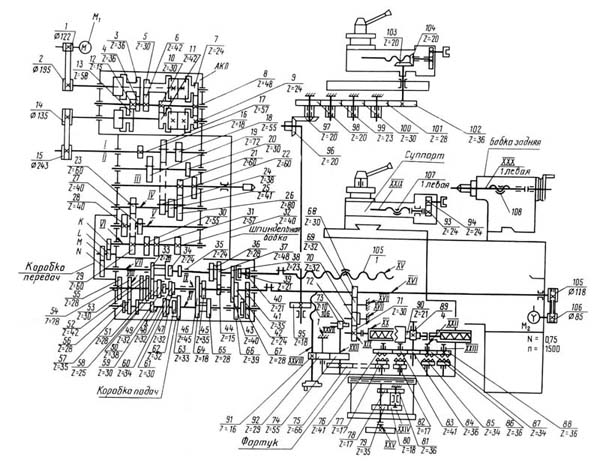

Схема кінематична токарно-гвинторізного верстата Б16Д25. Дивитись у збільшеному масштабі

Кінематична схема приведена для понимания связей і взаимодействия основних елементів верстата. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Вращение шпинделя осуществляется от реверсивного електродвигуна Ml через АКП і переборную коробку соединенными поликлиновыми ременными передачами. Установленная на станке АКП имеет шесть електромагнітних муфт, увімкнення которых в определенной післядовательности позволяет получить девять ступеней скорости і тормозить шпиндель верстата. Переборная коробка дает з помощью включений зубчатых колес 16, 19, 20 і 22 -первую ступень, зубчатых колес 18, 25, 26 і 21 -вторую ступень, зубчатых колес 17, 24, 26 і 21 -третью ступень частоти обертання. Таким образом, шпиндель имеет 27 швидкостей обертання.

Кинематическая ланцюг подачі начинается от шпинделя верстата. Величина подачі или шаг різьби определяется на один оборот шпинделя. От шпинделя через передачу 21, 26, 23, 29 і основной набор сменных шестерен К, L, М, N вращение передається на входной вал коробки подач.

Далее рух подачі проходит через коробку подач і приводит во вращение ходовой винт при нарезании різьби или ходовой вал при всех остальных видах обробки.

Через передачу 23, 28 і 27, 29 получаем все левые різьби. Через передачу 26, 32 получаем удвоение подач і правых резьб. Через передачи 17, 24 і 23, 29 при выведенной из зацепления шестерни 26 получаем подачі, увеличенные в 16 раз. Дополнительно при зацеплении 23, 30, получаем II ниток на I"; при 23, 31, получаем 19 ниток на I".

Вращательное рух ходового гвинта или ходового вала преобразуется механізмом фартука в продольные і поперечные подачі. Пользуясь табл.4, 5, производят установку величин подач і налаштування верстата для нарезки различных резьб.

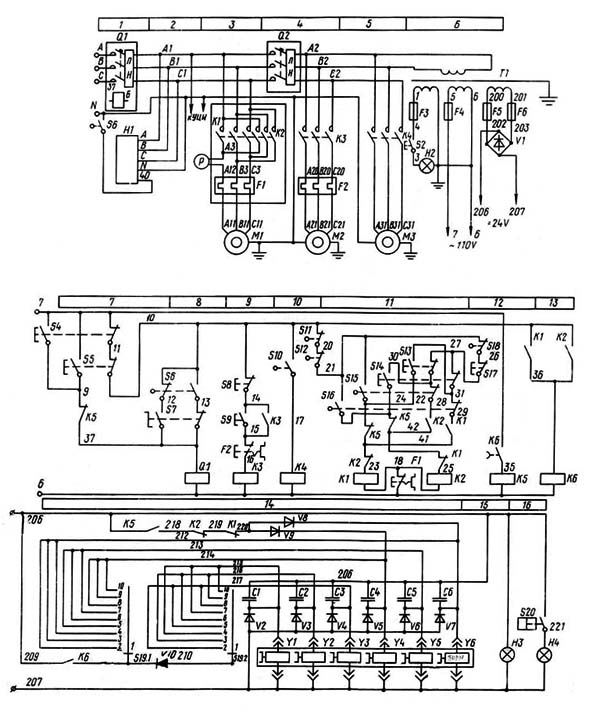

На станке установлены трехфазные короткозамкнутые асинхронные електродвигатели і применены наступні величины напряжений

Рабочее место освещается смонтированным на каретке светильником з гибкой стойкой з лампой на 40 Вт.

В рукоятку фартука, встроен выключатель для керування електродвигуном быстрых перемещений. На шпиндельной бабке і каретке расположены пульты керування електродвигуном головного привода.

Шкаф керування установлен на кронштейнах над автоматичною коробкой швидкостей. Ввод питающих проводов осуществляется через отверстие шкафа керування проводом сечением 4 мм2 (черный цвет - для линейных проводов і зелено-желтый -для проводов заземления).

На лицевой стороне шкафа керування имеются наступні органы керування верстата:

За период межремонтного цикла верстат должен быть подвергнут шести осмотрам, четырем малым ремонтам і одному среднему в сроки, указанные в рекомендуемом графике плановых ремонтных работ (рис. 42).

Следует учитывать, что наибольшую еффективность использования верстата може обеспечить рациональное чередование і периодичность осмотров і плановых ремонтов, выполняемых з учетом конкретных для каждого отдельного верстата условий експлуатации.

Категории ремонтосложности верстата:

| Наименование параметра | 16К20 | 16Д20 | Б16Д25 |

|---|---|---|---|

| Основні параметри верстата согласно ГОСТ 440-81 | |||

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 400 | 400 | 500 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 | 290 |

| Наибольший диаметр заготовки обрабатываемой над выемкой (обозначение Г), мм | 310 | 630 | 700 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 710, 1000, 1400, 2000 | 750, 1000, 1500 | 1000, 1500, 2000 |

| Наибольшая масса обрабатываемого вироби в центрах, кг | 1300 | ||

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 52 | 63 | 63 |

| Инструментальный конус шпинделя, мм | Морзе 6 | М80 | М80 |

| Фланец шпинделя, мм | 6К | 6М | 6М |

| Мощность приводу головного руху, кВт | 10 | 11 | 11 |

| Частота обертання шпинделя, об/мин | 12,5..1600 | 8,5..2000 | 8,5..2000 |

| Количество прямых швидкостей шпинделя | 22 | 27 | 27 |

| Количество швидкостей, переключаемых без остановки шпинделя | 9 | 9 | |

| Наибольший крутящий момент на шпинделе, кН*м | 2 | 2 | |

| Суппорт. Подачи | |||

| Высота резца, мм/об | 25 | 25 | |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..10,7 | 0,05..10,7 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..5,35 | 0,025..5,35 |

| Количество подач продольных/ поперечных | 22/ 24 | 32/ 32 | 32/ 32 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 3,8/ 1,9 | 4/ 2 | 4/ 2 |

| Количество резьб, мм | |||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 0,5..112 | 0,25..56 | 0,25..56 |

| Пределы шагов модульных резьб, модуль | 0,5..56 | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,25 | 56..0,25 |

| Задня бабка | |||

| Центр пиноли задньої бабки по ГОСТ 13214-79 | М5 | М5 | М5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 |

| Електроустаткування і привод | |||

| Количество електродвигателей на станке | 4 | 3 | 3 |

| Електродвигун головного руху, кВт | 10 | 11 | 11 |

| Електродвигун быстрых перемещений, кВт | 0,75 | 0,75 | 0,75 |

| Електродвигун насоса СОЖ, кВт | 0,12 | 0,125 | 0,125 |

| Електродвигун гідростанції, кВт | 1,1 | - | - |

| Габарити і масса верстата (РМЦ = 1000) | |||

| Габарити верстата (длина ширина высота) (РМЦ = 1000), мм | 2795 х 1190 х 1500 | 2880 х 1270 х 1605 | 2880 х 1320 х 1605 |

| Масса верстата, кг | 3005 | 2800 | 2880 |

Связанные ссылки

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд