Виробником настільного токарного верстата Ертен є Міжнародна фірма Ертен м. Москва.

Фірма створена в 1990 р. Основною сферою діяльності фірми є проведення науково-дослідних, проектно-конструкторських робіт у галузі верстатобудування, у тому числі виробництво малогабаритних токарних, широкоуніверсальних, круглошліфувальних та плоскошліфувальних верстатів модифікації ЕРТ.

На даний час випуск верстатів припинено.

Коротка довідка

Коротка довідка

Малогабаритний комбінований верстат моделі ЕРТ 03 - призначений для різних видів механічної обробки деталей із металів, пластмас та деревини.

Відмінною особливістю верстата моделі ЕРТ 03 є можливість переналагодження базового токарного варіанту в різні горизонтально-вертикально-фрезерні, свердлильні та деревообробні налагодження.

На верстаті ЕРТ 03 можна виконувати токарні, різьбонарізні, свердлильно-розточувальні та фрезерні операції. Додаткові пристрої та оснащення дають можливість проводити на верстаті і такі операції як відрізка, розпилювання, прорізування пазів, стругально-фугувальні операції при обробці деревини.

Простота обслуговування дозволяє застосовувати верстат як у промислових, так і в побутових умовах.

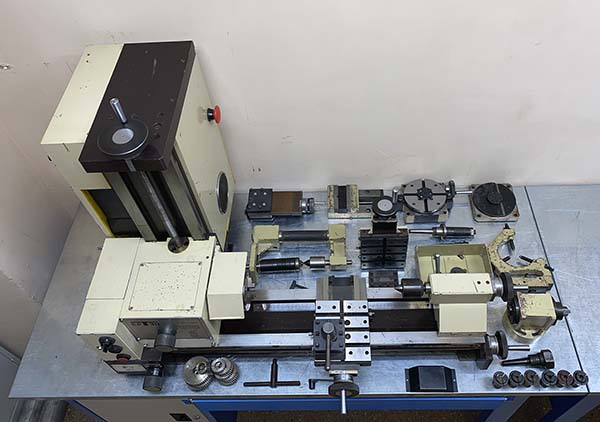

Фото настільного токарного верстата Ертен

Фото настільного токарного верстата Ертен. Дивитись у збільшеному масштабі

Фото настільного токарного верстата Ертен

Фото токарного верстата Ертен. Дивитись у збільшеному масштабі

Фото настільного токарного верстата Ертен

Фото токарного верстата Ертен. Дивитись у збільшеному масштабі

Фото настільного універсального верстата Ертен

Фото універсального верстата Ертен. Дивитись у збільшеному масштабі

Фото настільного універсального верстата Ертен

Фото універсального верстата Ертен. Дивитись у збільшеному масштабі

Фото настільного універсального верстата Ертен

Фото універсального верстата Ертен. Дивитись у збільшеному масштабі

Фото настільного універсального верстата Ертен

Фото універсального верстата Ертен. Дивитись у збільшеному масштабі

Фото настільного універсального верстата Ертен

Фото універсального верстата Ертен. Дивитись у збільшеному масштабі

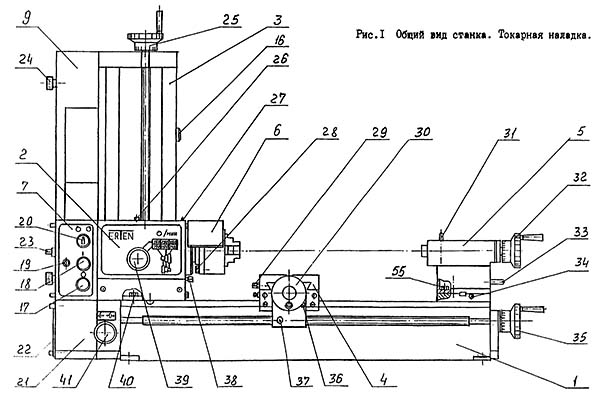

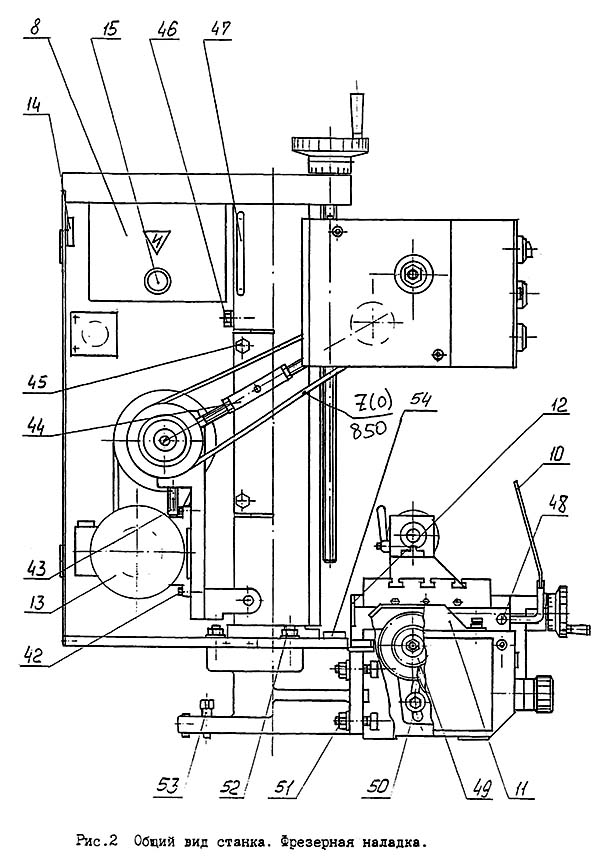

Розташування основних вузлів токарного верстата Ертен

Розташування основних вузлів токарного верстата Ертен. Дивитись у збільшеному масштабі

Розташування основних вузлів токарного верстата Ертен

Розташування основних вузлів токарного верстата Ертен. Дивитись у збільшеному масштабі

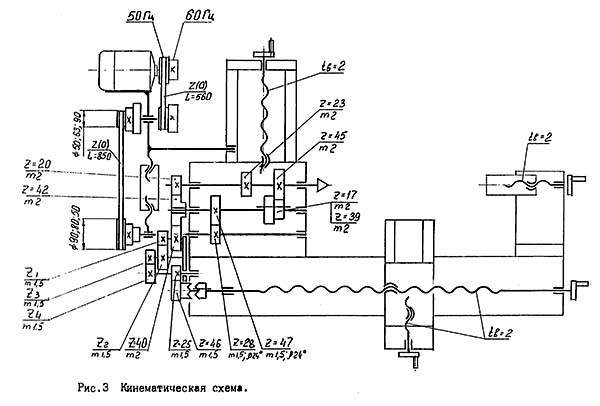

Кінематична схема токарного верстата Ертен

1. Кінематична схема токарно-гвинторізного верстата Ертен. Дивитись у збільшеному масштабі

2. Розташування підшипників токарного верстата Ертен. Дивитись у збільшеному масштабі

Привід шпинделя включає асинхронний електродвигун, який через дві клинопасові передачі пов'язаний з 2-х ступінчастою зубчастою передачею, вбудованою в шпиндельну коробку. Передбачено 6 робочих частот обертання шпинделя. Є можливість зменшити або збільшити частоту обертання шпинделя за рахунок виготовлення та встановлення шківів іншого діаметра, ніж є для передачі з ременем L=560 мм. Ланцюг приводу подач з'єднує шпиндель верстата з ходовим ггвинтам поздовжнього переміщення супорта. Обертання зі шпинделя передається закріпленою на ньому шестернею Z=20 через проміжне колеса 2=42 на провідну шестерню гітари змінних зубчастиних коліс.

Рекомендації щодо налаштування гітари змінних зубчастиних коліс дано у розділі "Налагодження верстата на різні види обробки" та в таблиці поз.22 рис.1.

Верстат поставляється замовнику в токарномуу налагодженні, тому після виконання вимог, наведених у розділах 9.1 "Порядок встановлення верстата" та 9.2 "Підготовка верстата до роботи" можна розпочати обробку деталей у 3-х кулачковому патроні.

При обробці довгих деталей в конічний отвір пінолі задньої бабки встановлюється центр, що обертається.

Задню бабку з центром, що обертається, встановлюють відповідно до довжини оброблюваної деталі, а потім фіксують її на станині за допомогою рукоятки поз. 33 рис.1, причому основа задньої бабки має повністю розташовуватися на станині. В окремих випадках допускається звисання задньої бабки зі станини, але не більше ніж 30 мм. Після чого, деталь підтискають центром, що обертається, переміщуючи піноль маховиком поз. 32, рис.1 і затискають піноль рукояткою поз.31 рис.1.

Залежно від матеріалу оброблюваної деталі і ріжучого інструменту, що застосовується по довіднику для токарної обробки визначається швидкість і глибина різання для чорнової і чистової обробки. На верстаті можливе застосування різців перетином від 8 до 16 мм.

УВАГА !

Глибина різання при чорновій обробці повинна перевищувати 1,5 мм для сталей.

Подача встановлюється рівною 0,16 мм/про - при чорновій обробці та 0,1 мм/про - при чистовій.

Налаштування подачі виконується за допомогою змінних зубчастиних коліс гітари подач, як зазначено в таблиці 22 рис.1.

Для налаштування необхідної частоти обертання шпинделя необхідно рукояткою поз.39 рис.1 встановити один із ступенів обертання, яка близька до розрахункової і за допомогою ременя з'єднати приводні шківи за допомогою рукоятки поз.44 рис.2, як зазначено в таблиці, розміщеній на лицьовій панелі шпиндельної коробки.

УВАГА !

При проведенні відрізних робіт санки супорта повинні бути надійно закріплені на станині за допомогою притискної планки гвинтом поз.36 рис.1. Відрізку слід виконувати якомога ближче до патрона або цанги.

Для точення точних деталей малого діаметра рекомендується застосовувати цанговий патрон. Щоб встановити цанговий патрон необхідно:

Перш ніж встановити упорний центр в отвір шпинделя, необхідно затягнути її від'єднати 3-х кулачковий патрон і фланець приєднувальний від шпинделя. Після цього, в пінолі задньої бабки встановлюють центр, що обертається.

На лівий торець оброблюваної деталі надягають повідець: і фіксують надійно. Для створення зачеплення можна використовувати паз шпонки на передньому торці шпинделя або отвори на приєднувальному фланці.

Для обробки конічних деталей з малим кутом ухилу конуса в центрах на верстаті передбачено поперечне усунення корпусу задньої бабки по шпонці. Щоб змістити корпус задньої бабки, треба послабити чотири болти поз.55 рис.1, після чого двома ггвинтами поз.33 рис.1 змістити корпус на необхідну величину і закріпити болтами. Режими різання при обробці деталей у центрах визначаються так само, як і в розділі 10-1 "Обробка деталей у патроні".

УВАГА !

При установці 3-х кулачкового патрона на шпиндель верстата необхідно поєднати мітки на патроні та приєднувальному фланці.

Конструкція верстата дозволяє встановлювати на планшайбі або патроні деталі діаметром до 600 мм. Для цього необхідно:

Нарізання різьблення здійснюється при установці деталі в 3-х кулачковій патроні або в центрах.

Підбір змінних зубчастиних коліс рекомендується виконувати відповідно до таблиці поз.22 рис.1.

УВАГА !

Свердління отворів на верстаті здійснюється установкою ріжучого інструменту свердлильний або цанговий патрони. Залежно від конфігурації та габаритів деталі патрони можуть встановлюватися безпосередньо в шпиндель верстата, у пінолі задньої бабки або в шпиндель вертикально-фрезерної головки.

Режими різання при свердлінні визначаються за довідником.

Щоб уникнути аварії перед початком роботи, слід звернути особливу увагу на надійність кріплення інструменту на оправці та в патроні, а також на надійність закріплення самої оправки або цангового патрона в шпинделі. зокрема за рахунок застосування "шомполу".

Фрезерування деталей на верстаті проводиться після переналагодження його з базового токарного варіанта у фрезерний.

Для фрезерування деталей на верстаті без поздовжнього переміщення шпиндельної коробки необхідно:

Ріжучий інструмент, що має конічний хвостовик, встановлюється безпосередньо в отвір шпинделя і затягується шомполом, що додається в ЗІП. Дрібні кінцеві та шпонкові фрези закріплюються у цанговому патроні. Заготовка, що обробляється, закріплюється на супорті за допомогою прихватів, або затискається в лещатах.

Щоб уникнути аварії перед початком роботи, слід звернути особливу увагу на надійність закріплення ріжучого інструменту та цангового патрона в шпинделі верстата, а також на закріплення заготовки.

Для фрезерування деталей на верстаті з поздовжнім переміщенням стійки зі шпиндельною коробкою необхідно:

Ріжучий інструмент, що має конічний хвостовик, встановлюється безпосередньо в отвір шпинделя і затягується "шомполом", що додається в ЗІП. Дрібні кінцеві та шпонкові фрези закріплюються у цанговій патроні. Заготівля, що обробляється, закріплюється на супорті за допомогою прихватів, або затискається в лещатах.

Тиски встановлюються на стіл супорта за допомогою шпонки та 3-х болтів краплення лещат. Попередньо вивертають заглушки різьбових отворів на столі супорта і загортають у них болти кріплення лещат.

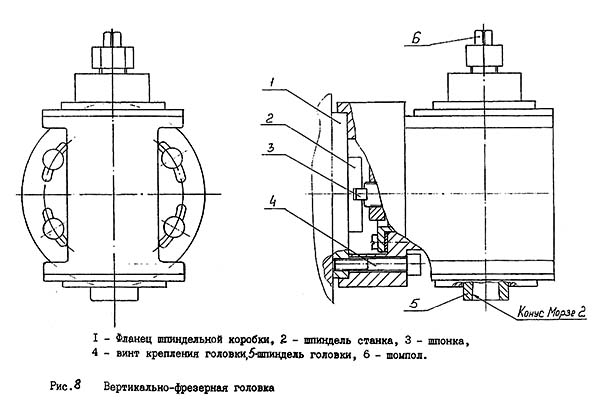

Вертикально-фрезерна головка рис.8 встановлюється на фланці корпусу шпиндельної коробки верстата за допомогою шпонки та 4-х гвинтів. Головка може бути встановлена як вертикально, і під кутом. Для цього на фланці шпинельної коробки є відповідні отвори кріплення.

Ріжучий інструмент, що має конічний хвостовик, встановлюється безпосередньо в отвір шпинделя головки і закріплюється "шомполом". Дрібні кінцеві та шпонкові фрези закріплюються в цанговому патроні, аналогічно розглянутому вище.

Після встановлення вертикально-фрезерної головки або перестановки її на потрібний кут необхідно надійно зафіксувати головку ггвинтами кріплення до фланця шпиндельної коробки верстата.

Не допускайте використання вертикально-фрезерної головки для виконання чорнових фрезерних та інших операцій, що потребують великих зусиль різання, оскільки це може спричинити аварію через послаблення кріплення головки.

Режими різання при фрезеруванні деталей на верстаті визначаються за довідником залежно від матеріалу деталі, конфігурації її обробки, застосовуваного ріжучого інструменту, методів кріплення деталі та інструменту на верстаті та інших факторів, характерних конкретним умовам Фрезерування. Тому на початку роботи на верстату необхідно контролювати нагрівання електродвигуна. У разі спрацювання пускозахисного реле від навантаження електродвигуна негайно ввести коригування у бік зменшення режимів різання.

Вертикально-фрезерна головка

Вертикально-фрезерна головка. Дивитись у збільшеному масштабі

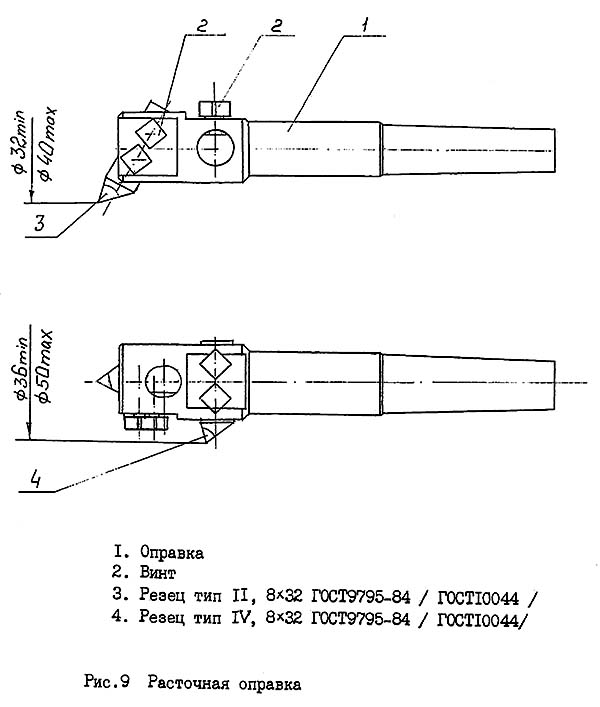

Розточне оправлення

Розточне оправлення. Дивитись у збільшеному масштабі

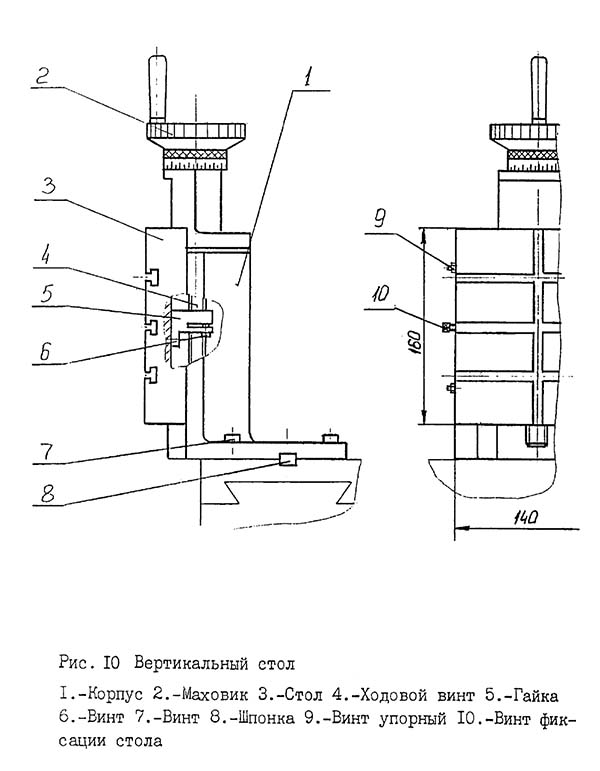

Вертикальний стіл

Вертикальный стол верстата Ертен. Дивитись у збільшеному масштабі

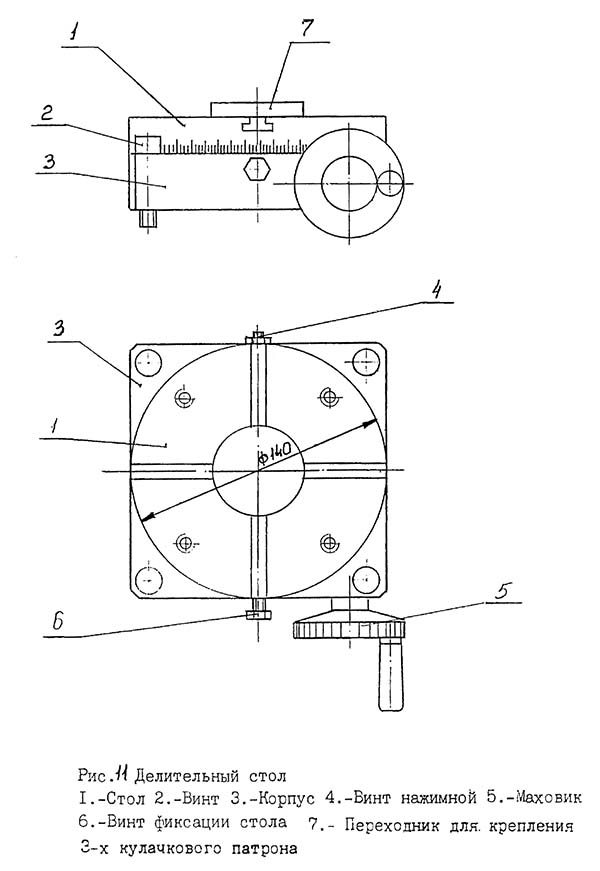

Ділильний стіл

Ділильний стіл верстата Ертен. Дивитись у збільшеному масштабі

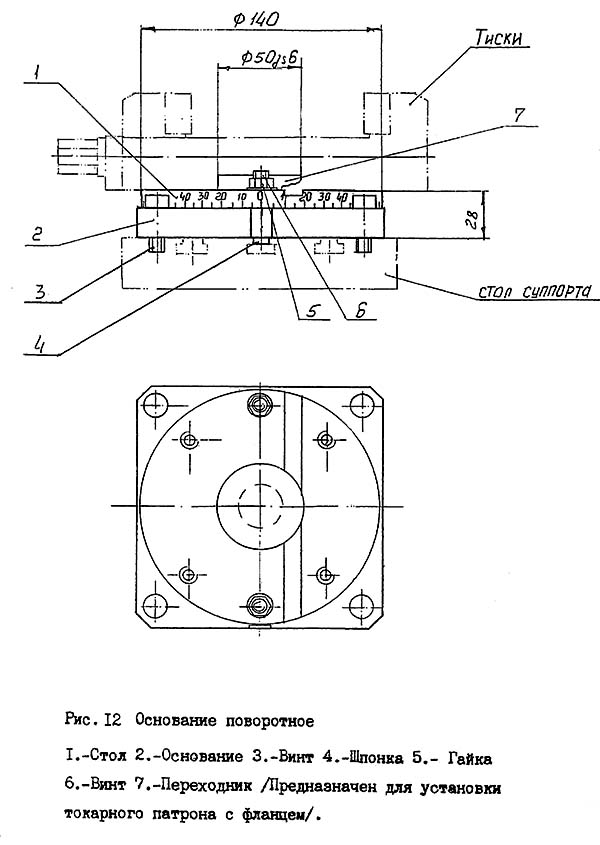

Основа поворотна

Основа поворотна. Дивитись у збільшеному масштабі

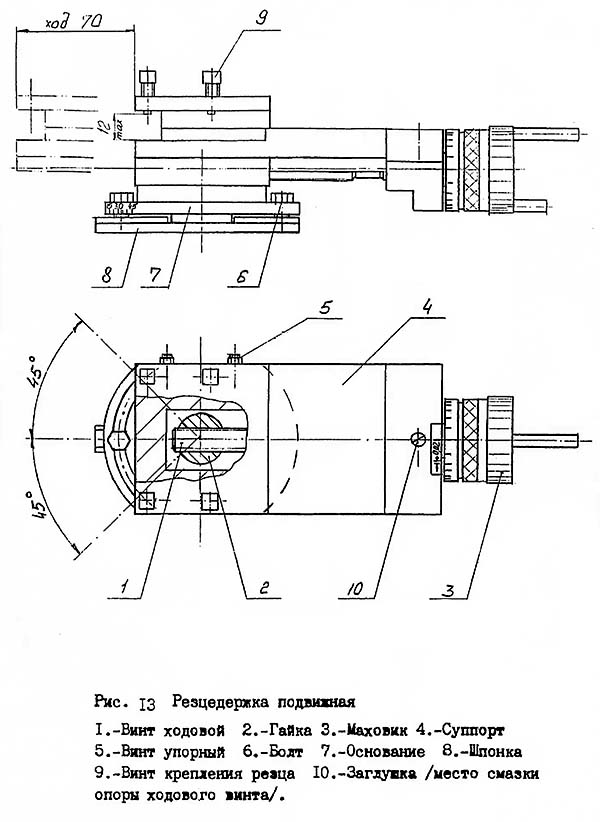

Різцетримка рухлива

Різцетримка рухлива. Дивитись у збільшеному масштабі

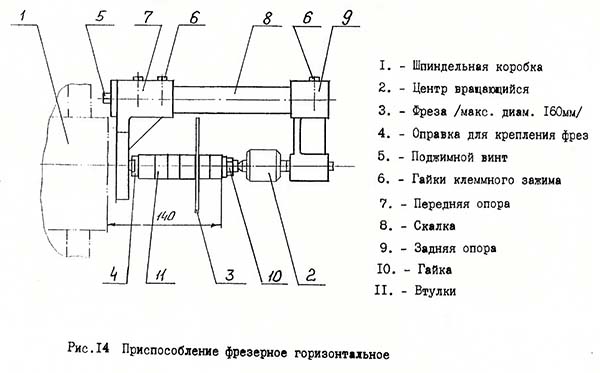

Пристрій фрезерний горизонтальний

Пристрій фрезерний горизонтальний. Дивитись у збільшеному масштабі

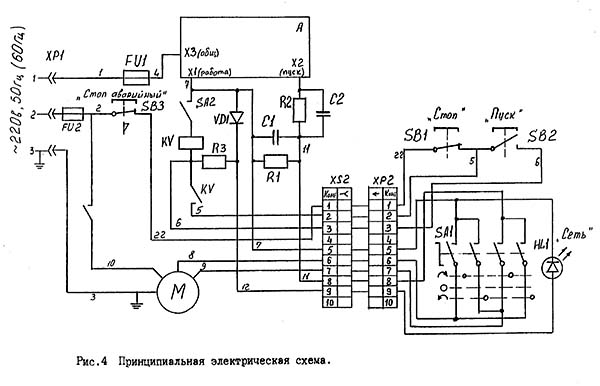

Електрична схема токарного верстата Ертен

Електрична схема токарного верстата Ертен. Дивитись у збільшеному масштабі

Електричну схему роботи верстата наведено на рис.4, а перелік елементів на рис.5.

Живлення електрообладнання здійснюється від однофазної мережі змінного струму напругою 220 В та частотою 50 Гц або 60 Гц. У зв'язку з тим, що у приводі верстата використано 3-х фазний електродвигун. його третя фаза включена через конденсатори С1 та С2. Номінальна потужність двигуна за такого включення становить 370 Вт.

Пуск та зупинка електродвигуна здійснюється за допомогою реле KV, яке керується кнопками SB2 (пуск) поз.18 рис.1, SB1 (стоп) поз.17 рис.1 і SB3 (стоп аварійний) поз.16 рис.1.

Захист двигуна від перевантаження проводиться пускозахисним реле А., яке розриває пусковий електроланцюг, відключаючи реле KV.

Основні технічні характеристики верстата Ертен

Основні технічні характеристики верстата Ертен. Дивитись у збільшеному масштабі