Дельта-Тест, ООО

Научно-Промышленная Корпорация Дельта-Тест - ведущий российский разработчик і производитель прецизійного оборудования для електроерозионной обробки материалов. Компания имеет фундаментальные компетенции в данной области, включая создание собственных систем ЧПУ-генераторов технологического тока Hi-End класса, прецизионных механических модулей верстатів і всех базовых периферийных устройств: тракт-перемотки-натяжения електрода, гідроагрегаты, 1-но і 2-х осевые поворотные столы погружного типа і др. Предприятие постоянно реализует НИОКРы по совершенствованию выпускаемого оборудования і разработке новых образцов продукции АРТА (зарегистрированный товарный знак). Производство полностью локализовано на заводе компании в наукограде Фрязино Московской области, включая механическую обработку станин, деталей, сборку вузлів, електронных блоков, налаштування і испытания комплексов.

В настоящее время ООО "НПК Дельта-Тест предлагает следующий спектр продукции і услуг:

- електроерозионные верстати (проволочно-вырезные, прошивные, обработка отверстий);

- специальное высокоточное електроерозионное обладнання для микро-обробки (диаметр електрода от 10 микрон);

- проведение НИОКР по созданию образцов специального оборудования (по ТЗ Заказчика);

- гарантийное, сервисное, технологическое сопровождение выпускаемого оборудования, обучение специалистов Заказчика;

- поставка расходных материалов і частин;

- модернизация електроерозионных верстатів (производства ООО "НПК "Дельта-Тест");

- изготовление деталей на своих верстатах (в качестве демо-образцов, серийные заказы).

Более четвертьвековой опыт специалистов компании в области технологии прецизионной електроерозионной обробки (с точностью на детали до +/- 1,5 микрон), сбалансированное применение собственных оригинальных решений і комплектации от лидеров в различных областях промышленности позволяют нам сегодня предлагать современное обладнання мирового уровня качества і надежности. Совершенствование каждой детали в собственных верстатах АРТА, инновационный подход при разработке новых видов продукции, постоянное поступательное рух вперед в технологических, производственных і управленческих вопросах - вот главные принципы развития ООО "НПК "Дельта-Тест". Все ето позволяет нам з уверенностью смотреть в завтрашний день, выполнять все взятые на себя обязательства перед нашими Клиентами.

История Дельта-Тест, ООО

История становления і развития предприятия уходит в непростой для российской науки і промышленности период - начало 90-х годов. В ето время группа специалистов-единомышленников принимала участиние в программе создания телевизоров нового поколения. Была разработана специальная технология, обладнання і программное обеспечение для изготовления микро-деталей (катодов) методом четырех координатной електроерозионной (електроискровой) обробки специальными проволоками-електродами диаметром 20 микрон. Однако из-за сложной економической ситуации в 1993 году проект был закрыт. Сохранить коллектив і его технический потенциал удалось благодаря выходу на рынок КНР. Были заключены і выполнены десятки контрактов з крупными китайскими НИИ по поставке електроерозионных комплексов. Предприятие хорошо себя зарекомендовало, і было включено Китайской Национальной Корпорацией по експорту-импорту в список надежных партнеров.

1998 год - Разработка первой системы ЧПУ з интегрированным генератором для електроерозионных верстатів

В 1998 - 1999 годах по запросу института ЭНИМС (г. Москва) специалистами предприятия были разработаны і запущены в производство системы числового программного керування (ЧПУ) з интегрированными транзиторными генераторами технологического тока специально для применения в составе електроерозионного оборудования. Системы были выполнены на базе промышленных компьютеров і контроллеров, современной для того часу електронной елементной базе, конструктив корпуса соответствовал самым высоким требованиям промышленной защиты. Аппаратная часть і математическое обеспечение обеспечивало бесперебойную работу оборудования і полную защиту от електромагнітних помех, являвшихся "головной болью" для предыдущих поколений систем ЧПУ производителей бывшего СССР. Основным требованием, которым мы руководствовались при разработке наших устройств, было обеспечение максимальной надежности, возможности бесперебойной 24-х часовий експлуатации в жестких промышленных условиях. Многие из произведенных в тот период систем до сих пор успешно работают в составе верстатів различных производителей. Всего было поставлено несколько сотен комплектов различных модификаций по всей территории России і ближнего зарубежья, выполнено большое количество заказов по капитальному ремонту / "глубокой" модернизации механических модулей електроерозионных верстатів.

2002 год - Учреждение ООО НПК Дельта-Тест

2003 год - Второе поколение систем ЧПУ АРТА-х.7 з интегрированным транзисторным генератором. Начиная з 2003 года началось постепенное наращивание производственных мощностей предприятия. Была открыта собственная площадка механообробки, расширен сборочный участок.

2005 год - Первые електроерозионные проволочно-вырезные верстати АРТА 120 (150) / АРТА 220 (250)

В 2005 году мы представили електроерозионные проволочно-вырезные верстати под собственной торговой маркой АРТА (серия АРТА 220/АРТА 250). Это были первые в России серийно-производимые електроерозионные верстати, выполненные на современном техническом уровне.

2007 год - Создание новой серии верстатів АРТА 420/ 450

В 2007 году мы дополнили производимый модельный ряд новыми верстатами з применением самых передовых решений мирового уровня качества і надежности: - новое поколение систем ЧПУ/генераторов тока з полностью цифровым микропроцессорным керуванням всеми подсистемами верстата; - современные безлюфтовые ШВП, линейными направляющими прецизійного класса от ведущих производителей; - жесткая конструкция станины і основних елементів механического модуля, сверхточная обработка базовых поверхностей; - новая конструкция основних механических вузлів (блок перемотки/натяжения проволоки, скобы з применением направляючих-фильер из натурального алмаза, бесшумный механізм подъема/опускания ванны).

2010 год - Первый верстат серии НАНО (обработка сверхтонкими проволоками-електродами 10 мкм)

2012 год - Первый серийный прошивной верстат (АРТА А30) Разработка собственного поворотного стола погружного типа

2015 год - Выполнение НИОКР по созданию специального верстата для обробки тангенциальных отверстий (АРТА 1040)

2016 год - Разработка очередного третьего поколения систем ЧПУ Hi-End класса АРТА-х.10 Создание 6-ти осьового прошивного верстата АРТА С60

2017 год - Участиние в EMO Hannover 2017, выход на европейский рынок. В 2007 году НПК "Дельта-Тест" приняла участиние в выставке ЭМО (EMO) в Ганновере (Нижня Саксония, Германия) — одном из крупнейших мировых событий в области станкостроения, робототехники і инновационных промышленных технологий. В рамках мероприятия была продемонстрирована многоосевая прецизионная обработка на станке АРТА 454 С (ARTA 454 S) - новейшей разработке предприятия.

2020 год - На сегодняшний день верстати АРТА представляют собой мировой уровень качества і надежности российского оборудования для електроерозионной обробки. Это позволило НПК "Дельта-Тест" за післядние 15 лет существенно увеличить загальні объемы производства. ООО "НПК "Дельта-Тест" является частной компанией. Основой коллектива является команда профессиональных менеджеров-технарей, многие из которых стояли у истоков становления предприятия. Благодаря такой независимой исторически сформировавшейся структуре НПК "Дельта-Тест" смогла за относительно небольшой срок занять і уверенно удерживать одно из лидирующих положений на рынке прецизійного станкостроения. Не останавливаясь на достигнутом, мы продолжаем совершенствовать производимое обладнання, разрабатываем новые виды продукции, осваиваем принципиально новые направления развития нашего предприятия

Кроме верстатів для решения "стандартных" задач електроерозионной обробки (штампы, пресс-формы, инструмент) наше предприятие специализируется на разработке специального оборудования. Специалисты компании постоянно совершенствуют технологии сверхточной микро-обробки для изготовления миниатюрных деталей. В нашем модельном ряде представлены верстати, обеспечивающие работу со специальными "тонкими" проволоками-електродами диаметром от 10 мкм, обеспечивающие точность обробки до +/-1,5мкм.

Научно-производственный центр ООО НПК Дельта-Тест в г. Фрязино Московской области

Наш научно-производственный центр расположен в подмосковном городе Фрязино. Общая занимаемая площадь составляет порядка 3 000 кв. метров. Численность персонала - более 50 человек.

Офисная часть включает инженерный департамент (разработка, служба сервисной і технологической поддержки, производственный отдел), отдел маркетинга і продаж, а также снабжение і бухгалтерию.

Производственный сектор имеет в своем составе наступні основні участки (по группам оборудования і видам операций):

- сборочный (сборка, налаштування і тестовые испытания верстатів);

- монтажный (изготовление електронных устройств і модулей, систем ЧПУ, генераторов і др.);

- фрезерных обрабатывающих центров з ЧПУ (2 ед.);

- шлифовальный (плоско- і круглошлифовальная обработка);

- черновой фрезерной обробки (обдирки) чугунных среднеразмерных деталей (каретки, столы і т.д.);

- фрезерной обробки крупных деталей (станин станочных моделей) - макс. переміщення осей X x Y = 1600 х 2000 мм;

- токарний участок;

- сварочный (електродуговой і аргонодуговой сварки);

- порошковой і емалевой покраски;

- заготовительный;

- термообробки (закалка, старение);

- електроерозионной обробки (оказание услуг по изготовлению деталей, технологические роботи).

Измерительная лаборатория располагает всеми необходимыми инструментами для тестовых испытаний готовой продукции і обрабатываемых деталей:

- оптическая измерительная система линейных перемещений з диcкретностью 0,1 мкм (Renishaw);

- телескопическая система з шариковым измерительным датчиком Renishaw Ballbar QS20-W;

- измерительные микроскопы (с цифровой индикацией);

- профилометры;

- и другое обладнання і инструмент.

Краткая справка

НПК Дельта-Тест, ООО

НПК Дельта-Тест, ООО

НПК Дельта-Тест, ООО

Продукция компании Дельта-Тест, ООО

Проволочно-Вырезные верстати

Верстати для широкого спектра задач електроерозионной обробки: изготовление елементів штампов, пресс-форм, инструмента

- АРТА 123 ПРО, АРТА 153 ПРО, АРТА 423 ПРО - Стандартный модельный ряд. Прецизионный класс

- АРТА 454 С - Серия С. Ультрапрецизионный класс

- АРТА 122 НАНО,АРТА 152 НАНО - Серия НАНО. Ультрапрецизионный класс, обработка микро електродами

- ARTA eCut 600 - Предзаказ 2022

Прошивные верстати

Верстати для инструментального производства, електроники і радиоелектроники, ОПК, аерокосмической промышленности, машиностроения, енергетика, медицины, автомобильной, ювелирной отрасли і многие другие.

- АРТА А30, АРТА C30, АРТА 1030, АРТА С60, АРТА С63 - Прошивные верстати

Обладнання для обробки отверстий

Верстати для изготовления высокоточных отверстий (в т. ч. тангенциальных форсунок) і решения других аналогичных производственных задач.

- АРТА 1040, ARTA eDrill 10 - Верстати для обробки высокоточных отверстий

Оборудования под конкретные (нестандартные) задачи, в том числе:

- специальные верстати/комплексы для прецизионной сверхточной микрообробки;

- обладнання для роботи в нестандартных условиях експлуатации (предприятий атомной промышленности і др.);

- обладнання для легирования металлов;

- специальное программное обеспечение і електронные/микропроцессорные пристроя (системы автоматизированного проектирования, керування технологическим обладнанням і процессами)и другое.

Изобретение ЭЭО

Изобретению електроискровой (електроерозионной) обробки материалов мир обязан советским ученым, супругам Борису Ивановичу і Наталье Иоасафовне Лазаренко.

Еще в 1938 году советский инженер Л. А. Юткин показал, что серия електроискровых разрядов порождает формообразующие гідравлические удары, что положило начало електроискровой штамповке металлов, і стало следующим, після електродуговой сварки, шагом по развитию технологических методов формообразования електрическими разрядами.

В 1943 году Б. Р. і Н. И. Лазаренко предложили использовать електроерозионные свойства разрядов для формообразования. Приоритет в открытии етого принципиально нового способа подтверждается авторским свидетельством № 70010 от 03.04.1943 г., патентами нескольких государств: Франции № 525414 от 18.06.1946 г., Великобритании № 285822 от 24.09.1946 г., США № 6992718 от 23.08.1946 г., Швейцарии № 8177 от 14.07.1946 г., Швеции № 9992/46 от 01.11.1946 г., а также многочисленными публикациями.

Это поистине одно из выдающихся открытий 20-го века, о котором сам Борис Иванович Лазаренко еще в 1947 году очень точно сказал следующее:

"Многовековое царствование механического способа обробки металлов… кончается. Его место занимает более высокоорганизованный процесс, когда обработка производится електрическими силами.

Не може быть причин, которые бы приостановили развитие етого революционного процесса, ломающего существующие представления об обработке материалов. Ему будет принадлежать будущее, і притом – ближайшее будущее."

Английская аббревиатура метода – EDM (Electrical Discharge Machining). В основе електроерозионного способа лежит использование высококінцінтрированных електрических разрядов для съема з обрабатываемой заготовки материала. При заданном напряжении (подаваемом от источника живлення) между двумя електродами (инструментом і деталью), погруженными в диелектрик (например, воду) при их постепенном сближении в определенный момент возникает електрический разряд (пробой), в канале которого образуется плазма з високою температурой. В результате происходит вырывание і испарение частиниц материала ("ерозия"). Применение серий таких разрядов з одновременным післядовательным переміщенням инструмента относительно обрабатываемой детали і является физической основой метода. Кроме етого, также известен і достаточно широко применяется обратный процесс нанесения материала – електроерозионное легирование.

Так как для формообразования используется непосредственно електрична енергия, основне і фактически единственное требование, предъявляемое к обрабатываемому материалу – електрична проводимость. Таким образом, з помощью данного способа можно еффективно з високою точностью обрабатывать любые металлы і сплавы, независимо от их физико-химических і механических свойств. В ряде случаев возможно производить електроерозионную обработку полупроводниковых материалов і даже диелектриков (например, распространена технология електроерозионной резки і доводки инструментов на базе поликристаллического алмаза з проводящей металлической подложкой – английское сокращение PCD).

Погружная или струйная ЭЭО

На сегодняшний день сучасний рынок електроерозионных проволочно-вырезных верстатів представлен огромным количеством различных марок (брендов) і моделей оборудования. Неискушенному потенциальному Покупателю порой очень трудно разобраться в технологических і технических нюансах, реально оценить і сравнить характеристики различных производителей і определиться з собственным выбором. Продавцы, конечно, в первую очередь пытаются выставить исключительно сильные собственные стороны (умалчивая о недостатках і ограничениях), при етом зачастую очень сильно преувеличивая "слабости" конкурентов. Нацеленность менеджера на конечный результат ("продажу верстата") і встречающаяся некомпетентность также играют не в пользу Покупателя.

Ценовой диапазон предложений (минимальная і максимальная стоимость) на данный тип оборудования очень широк. Частично ето обуславливается базовыми техническими характеристиками (количество осей, производительность, точность, достижимая чистота поверхности після обробки), габаритными параметрами конкретной модели, "премиальностью марки" (страны происхождения). С другой стороны, важно понимать, что имеются различные существенные нюансы в реализации технологии електроерозионной проволочно-вырезной (и прошивочной) обробки, о которых мы будем рассказывать в етой і некоторых післядующих главах настоящей енциклопедии, стараясь при етом быть максимально непредвзятыми в интересах читателя.

В первую очередь, обладнання для електроерозионной проволочно-вырезной обробки следует разделить на два основних класса по характеру погружения заготовки в рабочую жидкость (воду) в процессе реза:

1. Погружная обработка. В процессе реза заготовка полностью погружена в рабочую жидкость (воду). При етом, как правило, скобы верстата з фильерами для проволоки-електрода имеют специальные сопла, через которые дополнительно под давлением подается рабочая жидкость непосредственно в искровой промежуток (щель, образуемую в процессе реза) для так называемой принудительной евакуации продуктов ерозии.

2. Обработка з поливом ("струйная"). Заготовка не погружается в воду. Рабочая зона (предметный стол з установленной деталью) имеет ограждение, обеспечивающее защиту от брызг і ограничивающее доступ (человека) в процессе реза. Рабочая жидкость под давлением подается исключительно через сопла скоб верстата непосредственно в искровой промежуток.

Очевидно, обладнання погружного типа более дорогое относительно струйного при прочих равных условиях, т.к. технически такая реализация усложняет конструкцию.

Большинство погружных верстатів скомпонованы таким образом, что ванна (наполненная рабочей жидкостью) установлена на каретке X (или на крестовом столе XxY) вместе з предметным столом для закрепления заготовок. Это, естественно, увеличивает нагрузку на механізмы перемещений. Кроме того, требуется периодический (например, при процедуре заправки проволоки в фильеры) слив і наполнение большого объема воды в ванну.

В проволочно-вырезном оборудовании АРТА реализована достаточно оригинальная конструкция подъемно-опускаемой (наполненной) ванны. Основным преимуществом является независимая установка лифтового механізма на каркасе станины верстата. Т.е. ванна конструктивно не связана ни з елементами кареток перемещений, ни з предметным столом з установленной деталью. Время на цикл подъема-опускания составляет несколько десятков секунд. Это, в совокупности з несложной быстрой процедурой ручной заправки проволоки в фильеры, гарантирует минимум затрат машинного часу на промежуточные операции.

Основними преимуществами погружной обробки относительно струйной являются:

- Стабильная обработка з переменным углом наклона проволоки (4-х координатная - "конусная" резка), т.е. меньшее количество случайных обрывов електрода в процессе реза, высокая производительность.

- Существенно расширенный диапазон возможных углов наклонных образующих изготавливаемых деталей при 4-х координатной обработке. Что в сути обеспечивает большее множество геометрических форм изделий.

- Возможность пакетной обробки (например, вырезка сложного геометрического контура в партии листовых заготовок, сложенных в стопку – "пакет").

- Возможность обробки деталей, имеющих внутренние полости (например, трубного профиля і т.п.).

- В большинстве случаев при прочих равных условиях погружная обработка без наклона (2-х координатная) будет также более стабильной, производительной і качественной (в плане геометрической точності і чистоты поверхности получаемых изделий) в сравнении со струйной.

Зачем верстату все ети оси

Человек, впервые столкнувшийся з современным електроерозионным проволочно-вырезным верстатом, після вдумчивого созерцания работающей машины, как правило, через некоторое время задает простой і вполне логичный вопрос: какие детали я могу изготовить на етом оборудовании? Попробуем максимально доступно раскрыть ету тему.

Здесь мы опустим физические і технологические нюансы процесса електроерозионной проволочной-вырезной обробки і сосредоточимся исключительно на геометрии процесса, то есть определим возможные формы получаемых изделий.

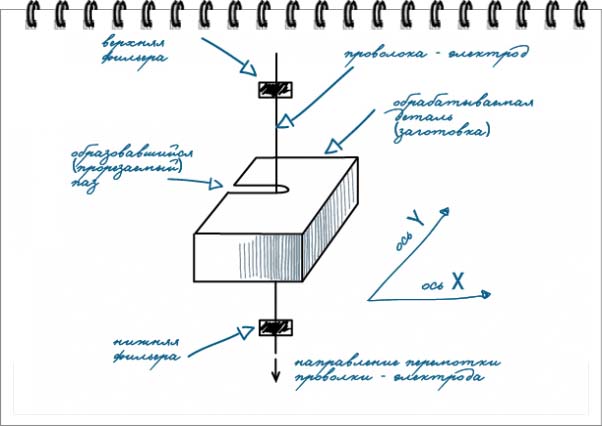

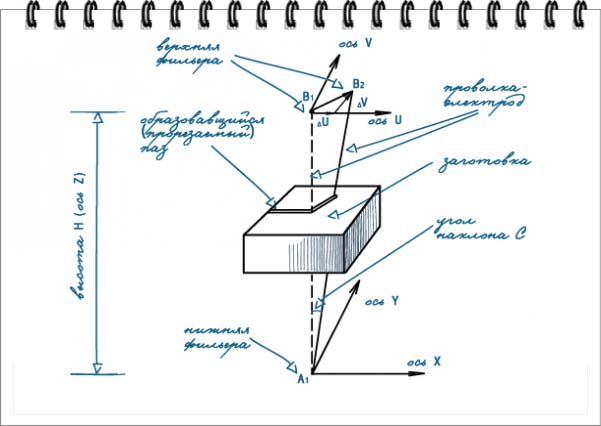

Начнем з простейшего случая, когда в обработке участвуют две управляемые от системы ЧПУ оси: X і Y (2-х координатная обработка). Для более наглядного понимания обратимся к следующему рисунку.

Итак, мы имеем заготовку, установленную на предметном столе верстата (на рисунке предметный стол не показан), і натянутую постоянно перематываемую проволоку-електрод, которая является в данном случае инструментом. Сверху і знизу проволока проходит через специальные фильеры, установленные на скобах верстата. Скобы (вместе з проволокой) могут перемещаться относительно заготовки по двум перпендикулярным осям X і Y. Для простоты і наглядности все дополнительные елементы схеми опущены (механізмы тракта перемотки-натяжения, предметный стол, скобы, сопла і т.д.). За счет електрических импульсов от специального генератора технологического тока, проходящих между проволокой-електродом і заготовкой, происходит выламывание, дробление, частиничное испарение материала (металла) детали (електрична ерозия). Не вдаваясь в физические подробности процесса, о которых речь пойдет в других параграфах, отметим лишь, что, перемещаясь вглубь, проволока "как пила или лобзик" вырезает в заготовке сквозной паз определенной ширины (чуть больше диаметра самой проволоки).

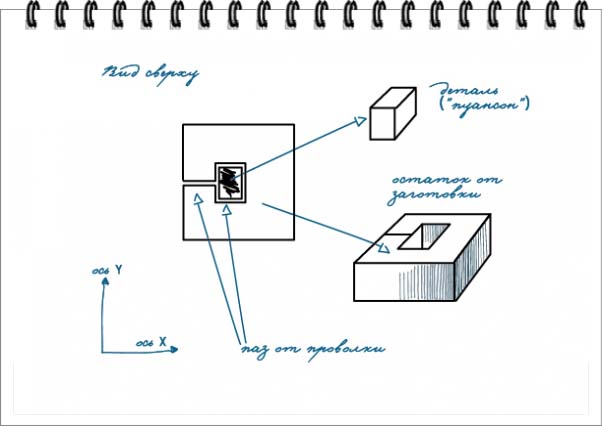

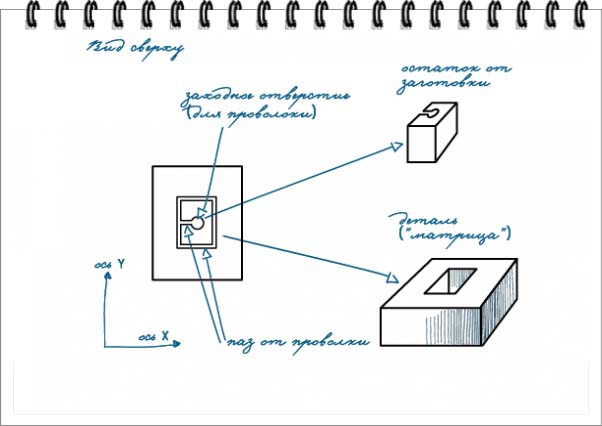

Обрабатываемые таким способом детали условно можно разделить на две группы, которые принято обозначать терминами "пуансон" і "матрица".

1. "Пуансон" получается из выпадающей частини заготовки (смотри рисунок ниже). При етом "заход" проволоки (отправная точка) осуществляться либо снаружи детали (как на рисунке), либо (например, во избежание возможных поводок, вызванных внутренними напряжениями материала) из дополнительного внутреннего отверстия в заготовке на некотором расстоянии от начальной точки контура.

2. Для получения детали з внутренним контуром ("матрица") необходимо мати предварительное "заходное" отверстие в заготовке, через которое проволока-електрод будет заправляться до начала процесса обробки. В данном случае центральная выпадающая часть условно является "отходом".

Важным технологическим фактором проволочно-вырезной обробки является учет ширины прорезаемого паза. То есть для получения определенного размера елементів детали точка центра проволоки перемещается по контуру, отстоящему от оригинала ровно на половину расчетной ширины паза.

Таким образом, для заготовок з взаимно параллельными верхними і нижними плоскостями (например, как на рисунках выше) при 2-х координатной електроерозионной проволочно-вырезной обработке получаемые верхний і нижний контуры будут одинаковыми. Можно заметить, что в геометрическом плане процесс схож з обработкой лучом лазера.

Теперь обратимся к более сложной 4-х координатной обработке. Как правило, такой верстат имеет п'ять управляемых осей, но при етом пятая координата (Z – "высота") выполняет исключительно подготовительную "установочную" функцию. До начала обробки выставляется определенная высота (на рисунке ниже – H) между нижней і верхней фильерой верстата, через которые проходит проволока-електрод. Непосредственно в процессе реза данная координата не участвует – расстояние между фильерами ("высота") остается постоянным.

Обработка може осуществляться как в двух координатах (аналогично описанному выше), так і одновременно в четырех. Если задано перемещение только по основным осям X, Y, то нижняя і верхняя фильеры будут двигаться одновременно в заданном направлении (каждое новое положение проволоки-електрода будет параллельным предыдущим). Но при етом дополнительно имеется возможность смещения верхней фильеры относительно нижней в параллельных основным координатам U, V. На следующем рисунке проволока-електрод изначально переместилась вдоль оси X в положение А1В1 (точки А1 і B1 условно соответствуют верхней і нижней фильерам). Затем верхняя фильера перешла в точку B2 в плоскости осей U, V (при неизменной A1). В результате проволока наклонилась относительно вертикального положения на угол C.

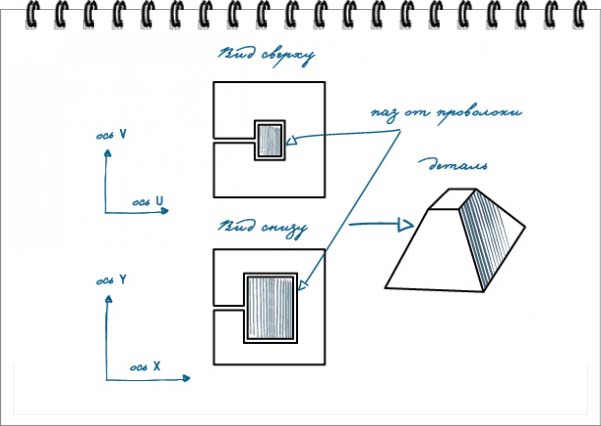

Возможность отклонения проволоки-електрода от вертикального положения позволяет получать детали з образующими переменного наклона, например, конусной формы:

В общем случае можно изготовить деталь з верхним і нижним контуром различной геометрии (простейший пример: сверху - круг, знизу – квадрат і т.п.) з учетом определенных ограничений (технических і технологических) на максимальное отклонение проволоки от вертикального положения в процессе реза.

Еще раз обратим Ваше внимание, что, как правило, в спецификациях верстатів з описанной возможностью 4-х координатной обробки будет указано количество управляемых осей в количестве 5-ти единиц (с управляемой осью Z – выставление высоты между нижней і верхней фильерой).

На следующем рисунке представлены детали, полученные как з помощью 2-х, так і 4-х осевой електроерозионной проволочной резки. Если Вы внимательно читали настоящий параграф, то должны суметь самостоятельно определить тип обробки для каждой :)

Сегодня верстати ряда производителей имеют дополнительную (в большинстве случаев "опциональную") возможность оснащения шестой поворотной осью. Обычно ето реализовано в виде механического пристроя ("поворотного стола"), подключаемого к системе ЧПУ. Подобный узел имеет либо вращаемый стол-основа для закрепления заготовок, либо токарний (цанговый) патрон, а также должен обладать определенной защитой от влаги. На следующей фотографии представлен пример поворотного механізма погружного типа електроерозионных проволочно-вырезных верстатів АРТА.

Поворотный узел, как правило, устанавливается на предметный стол верстата таким образом, что ось его обертання выставляется параллельно оси X или Y, иногда Z (вертикально). В общем случае може быть реализована одновременная 5-ти осевая обработка ("6-ти координатный верстат"), хотя зачастую механізм осуществляет установочные дискретные повороты между циклами обробки заготовки з различных сторон. На рисунке ниже изображена деталь, полученная з помощью одновременной 3-х координатной електроерозионной проволочной резки (X, Y, поворотная ось).

Полезные ссылки по теме. Дополнительная информация