Виробник настільного токарного верстата моделі Р-105 - Чистопольський завод Автоспецобладнання .

Настільний токарно-фрезерний верстат Р105 призначений для проточування колекторів та фрезерування пазів між ламелями. Верстат вироблявся у 70-х роках минулого століття.

Верстат Р105 вироблявся для механізації ремонту електрогенераторів в автомайстернях. Колектор проточується на токарномуу верстаті, а потім прорізуються пази між ламелями.

У зв'язку з вузькою спеціалізацією верстата Р105 на ньому не передбачена механічна подача супорта та нарізування різьблення.

В даний час використовується як настільний токарний верстат у невеликих домашніх майстернях.

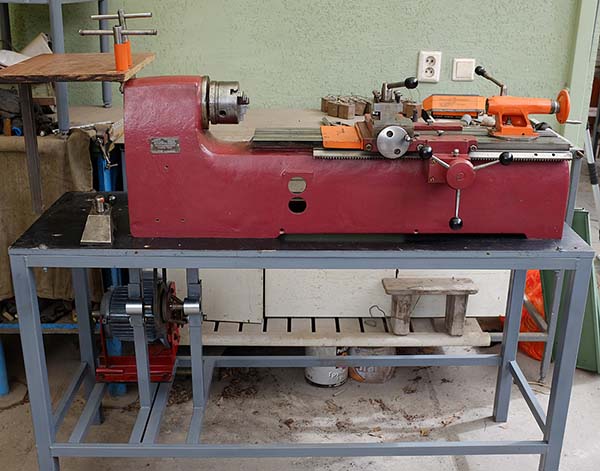

Фото токарного верстата Р-105

Фото токарного верстата Р-105

Фото токарного верстата Р-105

Фото токарного верстата Р-105

Фото токарного верстата Р-105

Фото токарного верстата Р-105

Фото токарного верстата Р-105

Фото токарного верстата Р-105

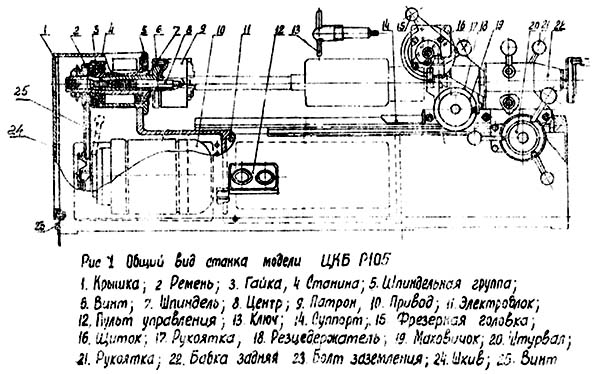

Розташування основних вузлів токарного верстата Р-105

Фото токарного верстата Р-105. Дивитись у збільшеному масштабі

Верстат складається із станини 4 (рис. 1), задньої бабки 22, супорта 14, шпиндельної групи 5, фрезерної головки 15, приводу 10, електроблоку 11 і патрона 9.

Станина - лита, у верхній лівій частинині має виступ, що є корпусом передньої бабки.

Напрямні станини типу «ластівчин хвіст». Станіна має три люки: торцевий, що забезпечує доступ до ременной передачі 2 і два задніх, через один з яких вставляється привід шпинделя, а через другий - електроблок, змонтований на кришці люка. Торцевий люк закривається кришкою 1, що має спеціальні вентиляційні вікна. На передній стінці станини розташований пульт керування верстатом 12, на якому змонтовані кнопки "пуск" та "стоп".

Задня бабка - встановлена в напрямному пазі і може по ньому пересуватися залежно від довжини якоря, що встановлюється. Фіксація бабки у певному положенні на станині здійснюється за допомогою рукоятки 21, що приводить в дію ексцентриковий затискач. Піноль задньої бабки має конус Морзе №2.

Супорт переміщається направляючими станини в поздовжньому напрямку за допомогою рейкової передачі з ручним приводом від штурвала фартуха 20, закріпленого на нижній стороні передньої балки плоту. Поперечна подача здійснюється за допомогою маховичка 19. Ціна поділу гайки покажчика поперечної подачі 0,05 мм. На поперечному супорті встановлений різцетримач 18, в якому за допомогою гвинтів кріпиться різальний інструмент. На задній стінці пліта передбачено місце кріплення кронштейна фрезерної головки 15.

Шпиндельна група складається зі склянки 5, в якій на двох шарикопідшипниках встановлений шпиндель 7 з отвором конус Морзе № 4.

Регулювання натягу в підшипниках шпинделя здійснюється за допомогою гайки 3, шляхом підтиску зовнішнього кільця підшипника. Шпиндельна група за допомогою гвинтів прифланцовується до корпусу передньої бабки. Привід шпинделя здійснюється клинопасової передачею 2 безпосередньо зі шківа електродвигуна 24 на шків шпинделя.

Фрезерна головка - встановлюється на задній стінці супорта. Головка є поворотним кронштейном із закріпленим на ньому електродвигуном і мікроперемикачем.

Положення головки по висоті регулюється за допомогою ггвинта, що має на поверхні накатку. Фреза кріпиться безпосередньо на валику, встановленому на валу електродвигуна.

Привід шпинделя змонтований на задній кришці і складається з електродвигуна потужністю 400 Вт і натяжного пристрою.

Електроблок – встановлюється через задній люк станини та кріпиться до неї чотирма ггвинтами. На блоці змонтовані два магнітні пускачі, набір затискачів, запобіжник, штепсельне з'єднання та дроти. Електроблок змонтований таким чином, що його можна вийняти через люк станини при налагодженні або ремонті.

Електроустаткування верстата розраховане на живлення від мережі змінного трифазного струму напругою 380/220, частотою 50 Гц.

Пускова та захисна апаратура змонтовані на кришці електроблоку та пульті керування.

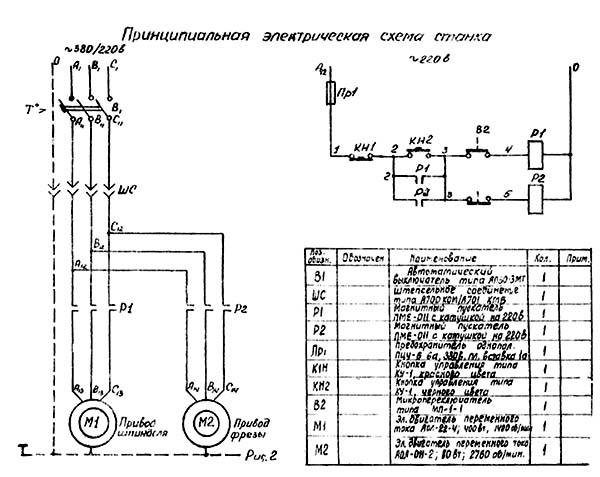

Електрична схема токарного верстата Р-105

Схема електрична токарного верстата Р-105. Дивитись у збільшеному масштабі

Привід . Для приводу шпинделя використовується електродвигун М1 (Рис. 2) змінного струму АОЛ-22-4 (M361) потужністю 0,4 кВт з числом оборотів 1400 об/хв. Для приводу головки фрезерної використовується електродвигун М2 змінного струму АОЛ-011-2 (M361) потужністю 80 Вт, числом оборотів 2760 об/хв.

Двигун шпинделя управляється кнопками КН1 та КН2.

Вмикання та відключення двигуна фрезерної головки здійснюється мікроперемикачем В2.

Блокування . При встановленні фрезерної головки в робоче положення контакти мікроперемикача, встановленого на кронштейні фрезерної головки, перемикають електросхему таким чином, що при натисканні кнопок може бути включений або вимкнений тільки двигун фрези. Таке блокування унеможливлює включення двигуна шпинделя.

Захист . Електроустаткування верстата захищене від коротких замикань та перевантажень плавким запобіжником ПP1. Для запобігання самозапуску електродвигунів застосовано нульовий захист з використанням контактів магнітних пускачів P1 та Р2.

Для проточки колекторів необхідно встановити задню бабку 22 у положення, що відповідає довжині валу якоря і надійно її закріпити за допомогою рукоятки ексцентрикового ження і налаштовується за допомогою ггвинта на відповідну глибину різання після чого фіксується контргайкою. Перед фрезеруванням вал якоря має бути встановлений у центрах, для чого необхідно розвести кулачки патрона 9.

При встановленні фрезерної головки у робоче положення контакти мікроперемикача, встановленого на кронштейні фрезерної головки, перемикають електросхему таким чином, що при натисканні кнопок може бути увімкнений або вимкнений тільки двигун фрези. Таке блокування унеможливлює включення шпинделя.

Подача фрези проводиться обертанням того ж штурвала поздовжньої подачі 20, що при проточці колектора, але з подачею, що відповідає 75 мм на один оборот.

Поворот та встановлення якоря при фрезеруванні проводиться вручну. Після закінчення фрезерування зачистити колектор дрібною наждачною шкіркою.

Верстат укомплектований спеціальним ключем 13, який служить для кріплення фланця патрона конусний отвір шпинделя 7, його випресування з конусного отвору і керування кулачками патрона.

| Найменування параметру | Р-105 | |

|---|---|---|

| Основні параметри верстату | ||

| Клас точності | Н | |

| Найбільший діаметр заготовки, що встановлюється над станиною, мм | 140 | |

| Найбільший діаметр заготовки, що обробляється над супортом, мм. | ||

| Висота центрів над плоскими напрямними станини, мм | 70 | |

| Найбільша довжина заготівлі, що обробляється в центрах (РМЦ), мм | 550 | |

| Шпиндель | ||

| Діаметр наскрізного отвору в шпинделі, мм | ні | |

| Число ступенів частот обертання шпинделя | 2 | |

| Частота обертання шпинделя, об/хв | 1400; 2000 рік | |

| Гальмування шпинделя | ні | |

| Супорт | ||

| Привід подачі супорта | ручний | |

| Найбільше поздовжнє переміщення супорта, мм | 500 | |

| Поздовжнє переміщення супорта за один оборот штурвала, мм | 29; 75 | |

| Найбільше поперечне переміщення супорта, мм | 70 | |

| Переміщення супорта поперечне на один поділ лімба, мм | 0,05 | |

| Переміщення супорта поперечне на один оберт лімба, мм | 3 | |

| Фрезерна головка | ||

| Привід подачі фрези | ручний | |

| Частота обертання фрезерної головки, об/хв | 2760 | |

| Найбільший вертикальний хід фрези, мм | 40 | |

| Вертикальна подача фрези за один оборот маховичка, мм | 6 | |

| Найбільший поздовжній хід фрези, мм | 500 | |

| Поздовжня подача фрези за один оборот маховичка, мм | 29; 7 | |

| Електроустаткування. Привід | ||

| Параметри мережі живлення | 220/380 В, 50 Гц | |

| Електродвигун приводу шпинделя, кВт (об/хв) | 0,4 (1400) | |

| Електродвигун приводу головки фрезерної, кВт (об/хв) | 0,08 (2760) | |

| Габарити та маса верстата | ||

| Габарити верстата (довжина ширина висота), мм | 1100 х 480 х 400 | |

| Маса верстата, кг | 110 |