Шпиндель - деталь дорога і важка у виготовленні, тому міняти його слід тільки у виняткових випадках, особливо у великих верстатів. У шпинделів частіше зношуються шийки, кінцеві отвори, місця під кулько- та роликопідшипники, різьблення та шпонкові пази.

Шпиндель токарних верстатів - це пустотілий, багатоступінчастиний вал, виготовлений із якісної сталі 20Х, 18ХГТ, 12НЗА, що зміцнюється навуглерожуванням та термічно оброблений.

Опори шпинделів - підшипники кочення та ковзання, повинні сприймати радіальне та осьове навантаження від сил різання. Особливо точно і надійно виконують передню опору шпинделя, так як вона сприймає основну частку навантаження і передає безпосередньо на деталь, що обробляється, всі похибки свого монтажу. Як передню опору шпинделів токарних верстатів часто застосовують дворядний радіальний роликовий підшипник з конічним отвором внутрішнього кільця серії 3182100, що сприймає радіальне навантаження. Цей підшипник має велику працездатність, жорсткість, можливість регулювання радіального зазору, високу швидкохідність. Для сприйняття осьових навантажень у передній опорі можуть встановлюватися радіально-упорні або завзяті підшипники. У задній опорі шпинделів встановлюють різні типи підшипників, залежно від конструкції передньої опори. У ряді великих токарних верстатів (наприклад, верстаті мод. 1А64) встановлюють третю шпиндельну опору.

Приклади використання шпинделя наведено на сторінці 16К20 .

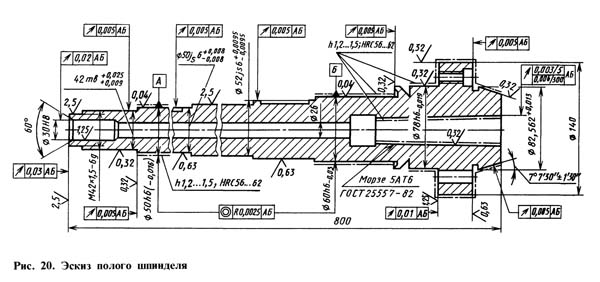

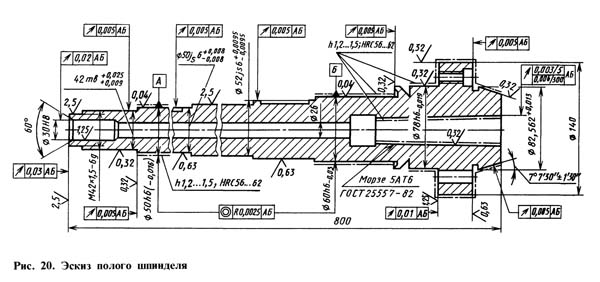

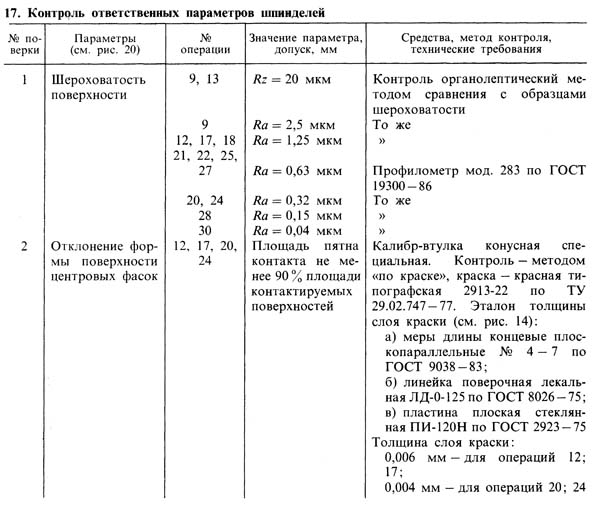

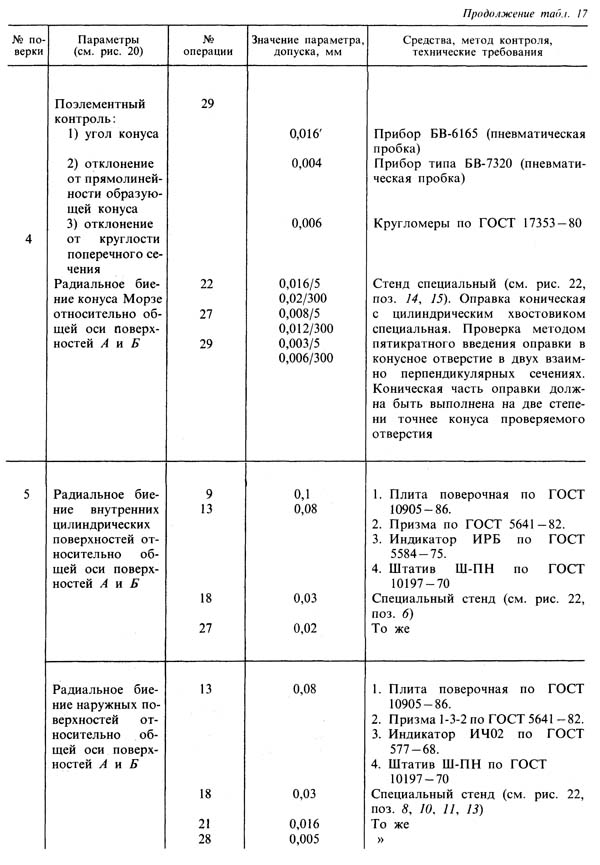

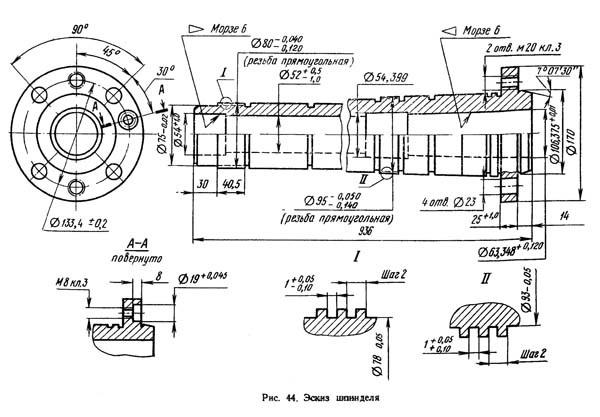

Ескіз шпинделя токарно-гвинторізного верстата

Ескіз порожнистого шпинделя токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

9 . Обробка зовнішніх поверхонь, граней, уступів та внутрішніх поверхонь (див. рис. 20), що піддаються вуглерожуванню та загартуванням, центрових (базових) фасок під шліфування.

Поверхні обробляти з припуском 0,5 ÷ 0,8 мм залежно від розмірів деталей та необхідних точнісних параметрів на токарно-копіювальних верстатах, токарних верстатах з ЧПУ.

Внутрішні поверхні обробляти при установці деталі в патроні та люнеті.

Овальність та конусоподібність зовнішніх поверхонь, оброблених під шліфування, - не більше 0,025 мм. Параметр шорсткості Rz ≤ 20 мкм.

Радіальне биття оброблених поверхонь щодо загальної осі базових внутрішніх поверхонь не більше 0,1 мм. Параметр шорсткості Ra ≤ 2,5 мкм.

Поверхні, що не піддаються вуглерожуванню та загартуванням, не обробляти, якщо запобігання навуглерожуванню здійснюється шляхом залишення додаткового припуску. Якщо запобігання навуглерожування здійснюється іншими методами, зазначені поверхні обробляти з припуском під шліфування (див. операцію 13) або остаточно залежно від необхідних точнісних параметрів.

12, 17, 20, 24 . Шліфування центрових (базових) фасок.

Обробку проводити на спеціальних центрошліфувальних верстатах типу MB119, 3922Р, ZSM фірми Техніка (Швейцарія) з планетарним та осцилюючими рухами ріжучого інструменту, які забезпечують необхідну геометрію та співвісність центрових фасок.

За відсутності верстатів зазначених моделей обробку проводити на спеціалізованих внутрішньошліфувальних або універсальних круглошліфувальних верстатах (див. рис. 20).

Допускається заміна шліфування центрових фасок притиранням, що виконується на токарних верстатах.

Параметр шорсткості оброблених поверхонь Ra ≤ 1,25 мкм на операціях 12 та 17 та Rа ≤ 0,32 мкм на інших операціях.

13 . Обробка різьбових, точних зовнішніх і внутрішніх поверхонь під шліфування, остаточна обробка, інших поверхонь, у тому числі шпонкових пазів, отворів, що не піддаються вуглерожуванню і загартування (видалення навуглероженого шару).

Обробку поверхні під шліфування проводити з припуском 0,4 ÷ 0,6 мм на токарно-гвинторізних верстатах та верстатах з ЧПУ.

Радіальне биття поверхонь, оброблених під шліфування щодо загальної осі базових поверхонь - не більше 0,08 мм. Параметр шорсткості Rz ≤ 20 мкм.

18 . Попереднє точення (шліфування) зовнішніх та внутрішніх робочих поверхонь.

Обробку проводити з припуском 0,25 ÷ 0,3 мм на токарних верстатах мод. 16К20ФЗ, 16К20П.

Точення та розточування загартованих поверхонь проводити різцями з гексаніту-Р (переривчасті поверхні), ельбора-Р, мінералокераміки ВОК60, нетермооброблених поверхонь з мінералокераміки ВОК60.

Зовнішні поверхні обробляти при встановленні деталі на центрові фаски або спеціальну оправку з охолодженням.

Шліфування внутрішніх поверхонь проводити при встановленні деталі в патроні та люнеті з охолодженням.

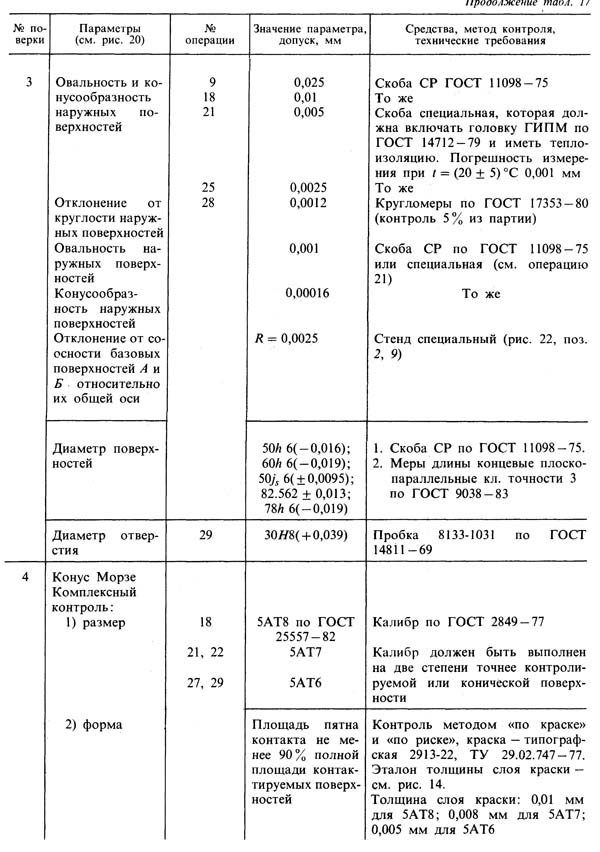

Овальність та конусоподібність оброблених поверхонь - не більше 0,01 мм.

Биття щодо загальної осі базових поверхонь – не більше 0,03 мм. Параметр шорсткості Ra ≤ 1,25 мкм.

Режими обробки різцями - див. 13.

У разі відсутності обладнання, що забезпечує одержання заданих режимів різання, обробку проводити на круглошліфувальних, спеціалізованих внутрішньошліфувальних або універсальних круглошліфувальних верстатах з рясним охолодженням.

21 . Шліфування (точення) поверхонь під різьблення та попереднє шліфування зовнішніх робочих поверхонь та торців.

Шліфування (точення) поверхонь під різьблення проводити до отримання розмірів відповідно до вимог ГОСТ 19258-73 з охолодженням.

Режими обробки різцями із застосуванням мінералокераміки наведені в гол. 13.

Попереднє шліфування проводити з припуском 0,15 мм на круглошліфувальних верстатах типу 3М153, 3М151, 3М151Ф2, 3М152, 3М163Ф2Н1В при базуванні деталі на центрові фаски, застосовуючи спеціальні центрові оправки або технологічні проб.

Овальність та конусоподібність оброблених (базових) поверхонь - не більше 0,005 мм.

Биття оброблених поверхонь щодо загальної осі базових поверхонь не більше 0,016 мм. Параметр шорсткості Ra <0,63 мкм.

22 . Попереднє шліфування внутрішніх робочих поверхонь (рис. 20).

Обробку проводити з припуском 0,1 ÷ 0,15 мм на спеціалізованих внутрішньошліфувальних верстатах типу 3Д227В, універсальних круглошліфувальних верстатах типу 3У142В із застосуванням спеціальних пристроїв або в патроні та люнеті з рясним охолодженням.

Овальність та конусоподібність циліндричних поверхонь - не більше 0,005 мм.

Биття циліндричних поверхонь щодо загальної осі базових поверхонь не більше 0,016 мм.

Биття конусного отвору щодо загальної осі базових поверхонь - не більше 0,016 мм на відстані 5 мм від торця та не більше 0,02 мм на відстані 300 мм.

Параметр шорсткості оброблених поверхонь Ra ≤ 1,25 ÷ 0,63 мкм.

25 . Отримувальне шліфування зовнішніх робочих поверхонь та торців.

Остаточне шліфування інших поверхонь.

Обробку робочих поверхонь проводити з припуском 0,05 ÷ 0,08 мм, інших - остаточно на круглошліфувальних верстатах високої точності мод. 3Е153, 3М151В, 3М152В, 3М163Ф2Н1В при базуванні деталі на центрові фаски, спеціальні центрові оправки або технологічні пробки (з рясним охолодженням).

Овальність та конусоподібність оброблених базових поверхонь - не більше 0,0025 мм.

Параметр шорсткості Ra ≤ 0,63 мкм.

Припуски на остаточну обробку робочих поверхонь див. 16.

26 . Шліфування метричної різьблення. Обробку проводити на різьбошліфувальних верстатах типу 5К823В, 5К822В при встановленні деталі на центрових фасках, спеціальній центровій оправці або технологічних пробках (з рясним охолодженням) до отримання заданих параметрів шорсткості та точності згідно з технічними вимогами креслення.

27 . Отримане шліфування внутрішніх робочих поверхонь та остаточне шліфування інших внутрішніх поверхонь (див. рис. 20).

Обробку робочих поверхонь проводити з припуском 0,05 ÷ 0,08 мм, інших точних поверхонь — остаточно на спеціалізованих внутрішньошліфувальних верстатах типу 3Д227В, універсальних круглошліфувальних верстатах типу 3У142В із застосуванням спеціальних пристроїв або в патроні та люнеті.

Биття конусного отвору щодо загальної осі базових поверхонь - не більше 0,008 мм на відстані 5 мм від торця та не більше 0,012 мм на відстані 300 мм.

Параметр шорсткості Ra ≤ 0,63 мкм.

Припуски на остаточну обробку робочих поверхонь див. 16.

28. Окончательное шлифование наружных рабочих поверхностей і торцов.

Обработку проводить на круглошлифовальных верстатах високою і особо високою точності мод. 3Е153, 3М151В, 3М152В, 3Н163С і др., обеспечивающих необходимую точность обробки при установці детали на центровых фасках, специальной центровой оправке или технологических пробках з обильным охолодженням до получения заданных параметров точності і шероховатости (Ra < 0,15 мкм) согласно техническим требованиям чертежа.

Предпочтительнее проводить шлифование кругами из ельбора.

Характеристики шлифования кругов из ельбора і режими обробки — см. табл. 11, 12. Правку кругов из ельбора проводить алмазными карандашами.

29. Окончательное шлифование внутренних рабочих поверхностей (см. рис. 20).

Обработку отверстий і торцов предпочтительнее проводить кругами из ельбора на специализированных внутришлифовальных верстатах високою і особо високою точності типа 3Д227В, универсальных круглошлифовальных верстатах типа 3У142В, 3У121 С, обеспечивающих необходимую точность обробки, з применением специальных пристосувань или в патроне і люнете (с обильным охолодженням) до получения заданных параметров точності і шероховатости согласно требованиям чертежа.

Характеристики шлифовальных кругов из ельбора і режими обробки — см. табл. 13, 14. Правку кругов проводить алмазными карандашами.

Режими правки: подача на глубину — 0,0025 мм/дв. ход; скорость шлифовального круга 25 ÷ 30 м/с; продольная подача 0,1 ÷ 0,2 м/мин.

30. Суперфиниширование наружных рабочих поверхностей.

Обработку проводить на суперфинишных верстатах мод. 3Д871 і др. при установці детали на центровых фасках (с обильным охолодженням) до получения заданных параметров шероховатости согласно техническим требованиям чертежа.

Режими обробки: скорость колебательного руху брусков vK0Jl = 8 ÷ 15 м/мин; амплитуда колебания брусков l < 6 мм; скорость обертання детали:

Давление брусков р = 0,2 ÷ 0,4 МПа (максимальное давление — в начале цикла, минимальное давление — в кінці цикла).

Характеристики брусков — см. табл. 15.

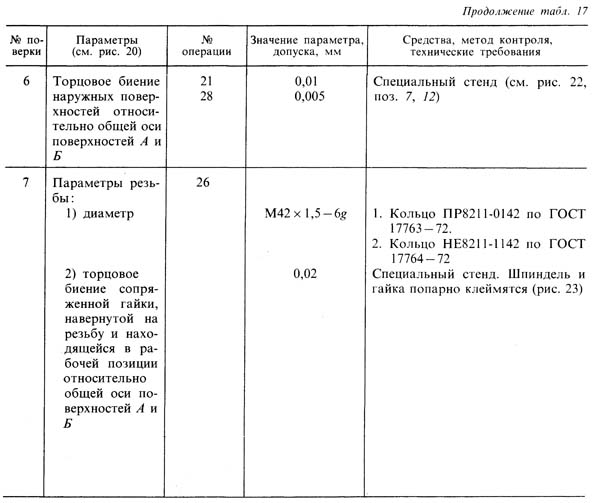

Стенд для контроля точності шпинделя токарного верстата

Обработка металлов резанием. Справочник технолога. ред. Панов А.А. Изд-во «Машиностроение», 1988.

Шпиндель — одна из ответственных деталей верстата, от точності і жесткости которого зависит качество выполняемых на станке операций. Отклонения от формы і размеров поверхностей шпинделя допускаются в очень узком диапазоне, поетому к ремонту шпинделей предъявляются повышенные требования. Определена специфика ремонта концов шпинделей, которые имеют коническое отверстие і резьбу, посадочную шейку или конус для базирования технологической оснастки. Если во время ремонта изменить розміри поверхностей кінця шпинделя, то нужно будет менять или переделывать прилагаемую к верстату технологическую оснастку. Поетому при ремонтi стремятся восстановить его в начальных размерах, особенно ето касается поверхностей концов шпинделя.

Шейки шпинделя. Износ шеек во многом зависит от их качества. Если шейки сырые, то износ може быть очень значительным і возможны большие задиры по окружности. Если конструкция шпинделя позволяет, шейку нужно проточить, прошлифовать і отполировать пастой ГОИ или жимками з мелким наждачным полотном, обильно смачивая при етом шейки маслом. Если нет шлифовальных верстатів, то шейки следует чисто обработать широким пружинящим резцом на токарному станке, снимая очень тонкую стружку, а потом отполировать до зеркального блеска.

Если уменьшить диаметр шейки нельзя, можно проточить її і надеть на нее з горячей посадкой втулку из соответствующей стали. Если же ето невозможно, то шпиндель нужно заменить новым.

При закаленных или азотированных шейках глубоких задиров не бывает. Обычно бывают риски і равномерный или неравномерный износ. В етих случаях шейки нужно шлифовать і полировать до зеркального блеска, но перед полированием необходимо проверить, не снят ли твердый слой весь или частинами. Проверку можно произвести пробой мелким напильником. Если шейка мягкая, її следует нахромировать тонким слоем (до 0,01—0,03 мм хрома). Если сталь шпинделя поддается закалке, шейки можно закалить токами високою частоти. При невозможности повысить твердость шеек, вопрос о замене шпинделя нужно решать в зависимости от условий роботи верстата.

Конус шпинделя для центра или инструмента из-за небрежности рабочих часто забивается і теряет свою правильную форму. Происходит ето также і от провертывания хвостовика инструмента или оправки. Проверить правильность конуса можно по калибру. Для етого нужно конус предварительно зачистить от забоин і прошлифовать наждачным полотном, а затем хорошо протереть, нанести на калибр вдоль образующих конуса три-четыре линии мелом, вставить калибр в конус шпинделя і осторожно несколько раз повернуть его. По тому, как будут стираться меловые черты на калибре, можно судить о правильности формы конуса шпинделя.

Если конус требуется прошлифовать, то лучше всего ето делать на самом станке переносным шлифовальным пристрійм или в крайнем случае шабером вручную по калибру. Если же потребуется расточка конуса, то лучше растачивать под переходную втулку, у которой внутренний конус сделать стандартным, чтобы он годился для нормальных центров і оправок.

Посадочные места шпинделя под шарико- і роликопідшипники часто ослабляются. Лучший способ исправления — хромировать или металлизировать ети места на необходимую толщину. Если позволяет конструкция, можно обточить шейку і в горячем состоянии насаживать стальное кольцо з припуском по наружному диаметру для обточки і шлифования. Кольцо следует делать толщиной не менее 4—6 мм в зависимости от диаметра шейки.

Резьба кінця шпинделя обычно забивается или изнашивается. Резьбу для упорных колец і других мало ответственных і легко заменяемых деталей следует прорезать, а сопрягающиеся детали сделать новые з резьбой по месту. Резьбу кінця шпинделя для навинчивания патрона также можно прорезать, если она може быть нестандартной. Если же резьба должна быть стандартной, шпиндель нужно заменять. Заварку производить не рекомендуется, так как редко удается получить хорошую поверхность різьби, вследствие чего она быстро портится і заедает при свинчивании патрона.

Шпоночные пазы на шпинделе обычно разбиваются. Самый простой способ исправления — фрезеровать больший паз і пригнать нестандартную шпонку. В тех случаях, когда шпоночный паз не требует розположення обязательно на старом месте, можно делать новый паз на новом месте.

Підшипники. Шарико- і роликопідшипники ремонтировать самим не следует, так как хорошего качества ремонта в условиях ремонтного цеха достичь нельзя. При поломке окремих шариков і при неиспорченных поверхностях колец шарики нужно заменить новыми, но при более или менее продолжительной работе колец нужно менять все шарики, независимо от того, сколько их сломалось.

Підшипники ковзання обычно изготовляются так, чтобы можно было регулировать зазоры по мере износа підшибників. Ремонт обычно сводится к уменьшению натяга і к пришабриванию.

Подшипник з конусной разрезной втулкой подтягивается, а внутреннее отверстие пришабривается по шейке шпинделя. Подтягивание можно вести не более чем на 1—2 мм, дальше втулка начинает плохо прилегать к гильзе. Необходимо наружную поверхность втулки пригнать по краске к поверхности гильзы, тогда можно будет снова производить подтягивание і шабровку втулки, пока хватит нарезки.

Упорные шарикопідшипники, если почему-либо нельзя поставить новые, в виде крайнего исключения можно ремонтировать или заменять самодельными. При етом рекомендуется з канавкой ставить только одно кольцо, а второе ставить плоское з хорошо шлифованной поверхностью.

Расточка конуса шпинделя. Расточка конуса шпинделя производится на самом станке. Прежде чем растачивать конус, необходимо обкатать підшипники шпинделя, подтянуть их, проверить положение оси шпинделя і его биение. Убедившись, что все проверки шпинделя і суппорта удовлетворяют нормам точності, можно убрать из шпинделя выступающую оправку і приступить к расточке конуса. Для етого необходимо установить різець по высоте точно по центру шпинделя, настроить резцовые салазки под угол, соответствующий углу конуса шпинделя; смазать поверхность конуса скипидаром і расточить под ближайший нормальный калибр. После расточки поверхность конуса следует отполировать. мелким наждачным полотном і тщательно протереть чистой тряпкой. Если имеется шлифовальное пристрій, то вместо полирования наждачным полотном лучше произвести шлифование конуса. Конус проверяется нормальной калиброванной пробкой по краске или по мелу. Проверку на биение производят при помощи контрольной оправки, вставленной в конусное отверстие шпинделя. При етом способе расточки конуса его биения не должно быть. Если же оправка имеет биение, то нужно прежде всего проверить оправку і лишь потом уже искать причину биения в неточності шпинделя или его підшибників.

Выбор способа восстановления основних поверхностей шпинделя производят в зависимости от величины их износа.

При износе поверхностей шпинделя до 0,05 мм на сторону вначале выполняют предварительное шлифование для восстановления геометрической формы поверхностей і хромирование, після чего окончательно шлифуют, снимая слой до 0,03 мм на сторону.

Поверхности шпинделей, имеющие износ более 0,05 мм на сторону, подвергают наращиванию металлом одним из известных способів, затем — механической обработке.

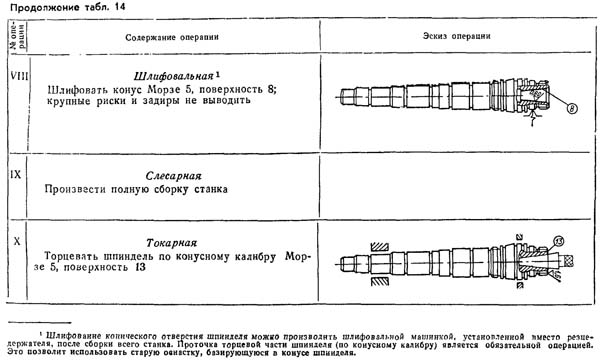

Коническое отверстие на кінці шпинделя при восстановлении обычно шлифуют, затем торец шпинделя подрезают по конусному калибру. Торец фланца шпинделя также подрезают після восстановления шлифованием конусной посадочной шейки на кінці шпинделя.

Резьбы у шпинделей при ремонтi обычно прорезают до полного профиля, а нестандартные гайки к ним изготовляют заново.

При восстановлении шпинделей нужно выбирать такие способы ремонта, которые параллельно з восстановлением начальных размеров обеспечивали бы повышение износостойкости поверхностей.

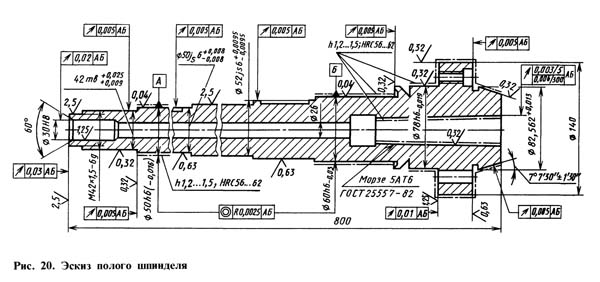

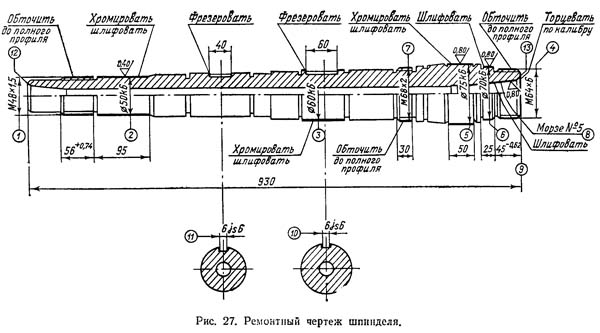

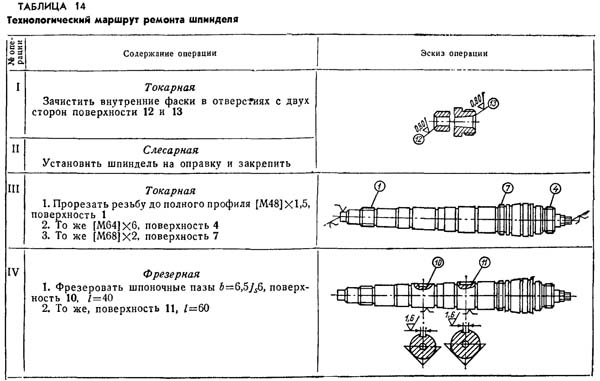

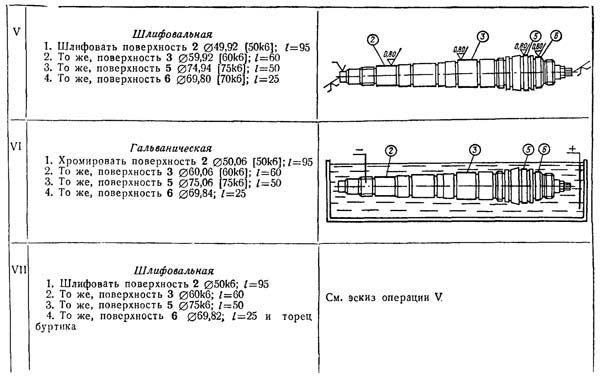

Ремонтный креслення шпинделя токарного верстата показан на рис. 27. В табл. 14 приведен технологический маршрут ремонта шпинделя.

Ремонтный креслення шпинделя токарного верстата

Ремонтный креслення шпинделя токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

При проверке шпинделя (рис. 27) установлено, что:

1 В квадратных скобках указаны номинальные розміри шпинделя (до износа)

Для выполнения ремонта шпинделя необходимо мати следующее обладнання:

Технологический маршрут ремонта 1

Технологический маршрут ремонта 2

Технологический маршрут ремонта 3

Технологическая оснастка для ремонта шпинделя:

Стерин И.С. Слесарь-ремонтник металлорежущих верстатів. Изд-во «Лениздат», 1980.

Фото шпинделя токарно-гвинторізного верстата

Фото шпинделя токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

Креслення шпинделя токарно-гвинторізного верстата

Креслення шпинделя токарного верстата 16К20. Дивитись у збільшеному масштабі

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд