Виробник токарного верстата з ЧПУ ТМ-160 - Верстатобудівний завод Туламаш НВП, ТОВ м. Тула, заснований у 2013 році.

Токарний верстат ТМ-160 призначений для токарної обробки деталей Ø 160 х 460 мм зі східчастиним та криволінійним профілем в осьовому перерізі у замкнутому напівавтоматичному циклі.

Високоточний токарний верстат ТМ-160 сконструйований для обробки деталей сучасної високотехнологічної продукції, такої як гідравлічна та паливна апаратура, підшипники, вироби точного приладобудування, медична техніка, штампи, різьбові та гладкі калібри та ін.

При всій різноманітності конструкцій прецизійних деталей і матеріалів, що використовуються, вимоги до точності форми - неплощинність, некруглість, нециліндричність та ін. .0,2 мкм, при цьому твердість поверхневого шару може досягати HRC >65.

Особливістю конструкції серії є прямі приводи всіх осей, включаючи револьверну головку, гранітну станину та напрямні кочення.

Використання U-подібних лінійних маловіброактивних двигунів дозволяє знизити ймовірність появи люфту та гарантує плавність та стабільність переміщень лінійних вузлів верстата.

Прямий привід шпинделя дозволяє отримати великі оберти, що дозволяє використовувати різні режими обробки.

Такі конструктивні особливості роблять верстати серії жорсткими, що дозволяє реалізувати технологію твердого і алмазного точення.

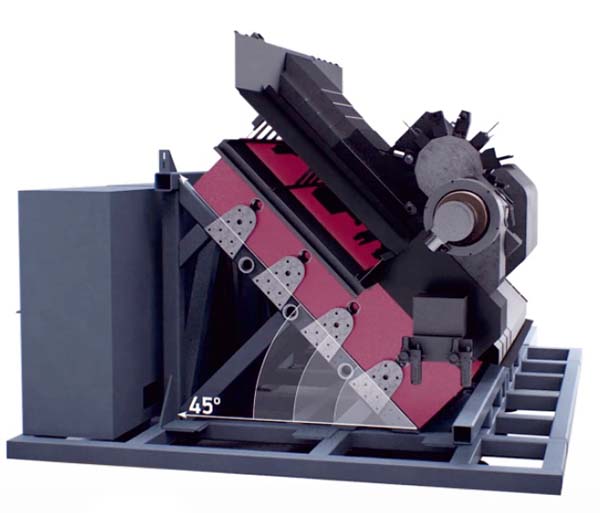

Базова модель являє собою 5-осьовий верстат особливо високої точності (А за ГОСТ 8-82) з трьома лінійними координатами X (поперечний супорт), Z (подовжній супорт) та Z1 (подовжній супорт рухомого протишпинделя) та двома обертальними S/C (головний) шпиндель) і S1/C1 (протишпиндель). Усі основні виконавчі вузли та механізми встановлені в одній площині, під кутом 45 градусів, на станині, що є плитою з природної твердої кам'яної породи (натурального граніту або габро-діабазу). Гранітна станина забезпечує протягом усього терміну експлуатації верстата такі властивості робочих поверхонь: відсутність повідців, викликаних внутрішніми напругами матеріалу; температурну стійкість (низькі коефіцієнти теплопровідності та розширення); високу твердість та зносостійкість; збереження точності протягом усього терміну служби. Станіна, своєю чергою, виходить з зварному підставі (розрахунок жорсткості і несучої здатності підстави було проведено шляхом кінцевих елементів). З метою комплексної обробки деталей, співвісно один одному встановлені шпиндель головного руху та протишпиндель, який має можливість програмованого переміщення вздовж лінійної осі Z1. Шпиндель головного руху і протишпиндель ідентичні за своїми технічними характеристиками: діапазон обертання в режимі осей S і S1 становить 0...6000 об/хв, момент, що крутить, 100 Нм. У режимі полярних координат С і C1 шпинделі мають частотні характеристики в діапазоні обертання n = 0...2000 об/хв, з роздільною здатністю програмування 0,0036 кут. сек. У верстаті реалізовано функцію автоматичної передачі оброблюваної деталі від одного шпинделя до іншого на заданій частоті обертання. Револьверна 12-позиційна головка фірми Sauter (Німеччина) з радіальним розташуванням інструменту під хвостовик типу VDI 30 працює від прямого приводу та дозволяє проводити токарну, свердлильну, фрезерну обробку та різьбонарізування мітчиком з високою жорсткістю та продуктивністю.

З метою підвищення кінематичної точності робота всіх осей верстата реалізована від прямого приводу за схемою «direct drive» при цьому, для виключення негативного впливу електромагнітних збурень та зменшення тепловиділення, лінійні осі X, Z та Z1 оснащені беззалізними лінійними електродвигунами фірми HIWIN (Тайвань), а осі S/C та S1/C1 оснащені спеціальними вбудованими синхронними маловіброактивними електродвигунами фірми Siemens. Керування системи приводів адаптоване індивідуально до кожного електродвигуна та гарантує максимальну плавність ходу. Тепловиділення при розгоні та гальмуванні шпиндельних вузлів мінімізовано за допомогою примусового охолодження хладогентом, проганяється через гвинтові канавки, виконані в корпусах статорів електродвигунів, а також через втулки, змонтовані на шпиндельній бабці, з встановленими в них ультрапрецизійними шпин. Тепло, зняте з контурів охолодження, відводиться у водяний теплообмінник за циркуляційними контурами охолодження. Підтримка заданої температури хладогенту здійснюється спеціальним холодильником, встановленим на рамі основи верстата.

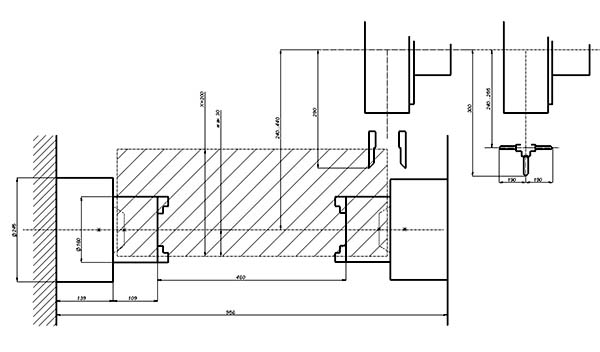

Рис. 4 наведено параметри зони різання токарного обробного центру з ЧПК моделі ТМ-160.

Максимальний діаметр заготовки, що закріплюється в патроні, становить 160 мм, проте висота центрів шпиндельного вузла дозволяє обробку заготовок діаметром до 340 мм при кріпленні безпосередньо до фланця шпинделя. Максимальна довжина заготовки, що обробляється - 460 мм.

Каретки супортів осей Z, Z1 і X переміщуються по ультрапрецизійним напрямним кочення фірми Bosh Rexroth (Німеччина), змонтованим на високоточних робочих поверхнях станини та поздовжнього супорту. Супорти оснащені пневматичними гальмівними пристроями Bosh Rexroth (Німеччина). Для покращення динамічних характеристик та зменшення впливу ваги на точність переміщень та позиціонування супорт осі X додатково оснащений пневматичною системою розвантаження. Точність позиціонування та відпрацювання заданих переміщень контролюються високоточними оптичними лінійками Renishaw (Великобританія) з роздільною здатністю 0,01 мкм.

На верстаті ТМ-160 доступні такі технології, як:

Тверде точення - Заміна точенням операцій шліфування загартованих деталей з твердістю від HRC > 47...65, з допомогою певної кінематики обробки, тепло, що виділяється під час гостріння, перетворюється на стружку, а сама деталь не деформується. Жорсткість верстата дозволяє обробляти деталь із високою точністю, т.к. різець має постійний контакт з оброблюваною поверхнею, а комплектуючі не мають люфтів. Як наслідок, немає довільного відходу різці від деталі.

Алмазне точення – Класичне алмазне точення з використанням монокристалічних алмазів. Дозволяє отримувати високі показники Ra з «під різця».

Станина верстата виконана з натурального граніту та встановлена на підставі під кутом 45 градусів. Порівняно з традиційною станиною із сірого чавуну, станина з граніту має більш високу демпфуючу здатність, що значно підвищує вібраційну стійкість верстата, а отже і його продуктивність.

Головний шпиндель верстата і протишпиндель ідентичні, виконані за схемою прямого приводу та встановлені на ультрапрецизійних підшипниках кочення, а також оснащені електромагнітними гальмівними муфтами оригінальної конструкції.

Револьверна 12-позиційна головка з приводним інструментом виконана за схемою прямого приводу і змонтована на поперечному супорті. Контрольно-вимірювальні датчики дозволяють проводити обмір оброблюваної деталі, вводити необхідну корекцію в програму, що управляє, без зняття її зі верстата, що істотно скорочує час обробки і підвищує якість.

Супорти осей Z, Z1 і X встановлені на ультрапрецизійних направляючих кочення та виконані за схемою direct drive на основі вбудованих лінійних маловіброактивних беззалізних синхронних електродвигунів, оптичних датчиків зворотного зв'язку за швидкістю та положенням з дискретністю 10 нм.

Розвантаження поперечного супорта осі X забезпечується пневмоциліндром.

Вісь Y дозволяє суттєво розширити номенклатуру оброблюваних деталей на верстаті ТМ-160, оскільки вертикальне переміщення револьверної головки забезпечує фрезерування площин, а також виконання позаосьових пазів.

Висока точність і жорсткість верстата дозволяє виготовляти такі високоточні вироби: рамки гіроскопів або елементи фазових феритових обертачів, елементи гідравлічних з'єднань і т.д.

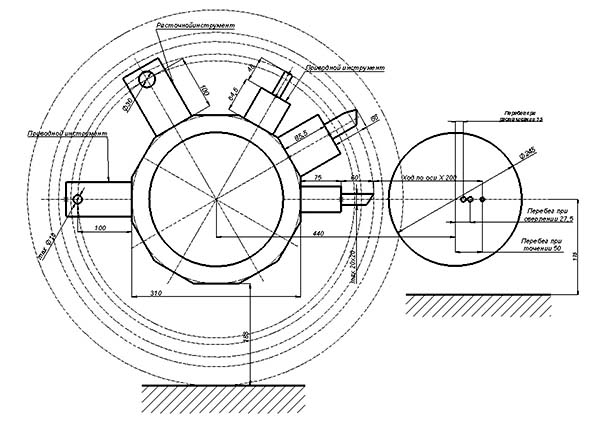

Габаритні розміри робочого простору токарного верстата ТМ-160

Габаритні розміри робочого місця токарного верстата ТМ-160. Дивитись у збільшеному масштабі

Габаритні розміри робочого простору токарного верстата ТМ-160

Габаритні розміри робочого місця токарного верстата ТМ-160. Дивитись у збільшеному масштабі

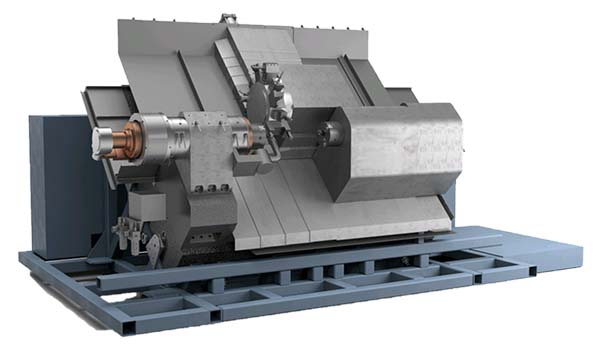

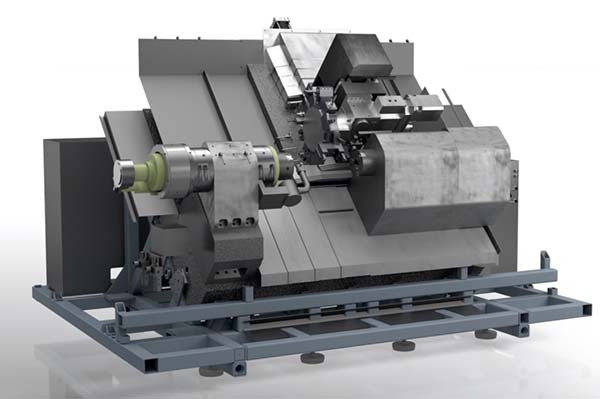

Фото токарного верстата з ЧПУ ТМ-160

Фото токарного верстата з ЧПУ ТМ-160. Дивитись у збільшеному масштабі

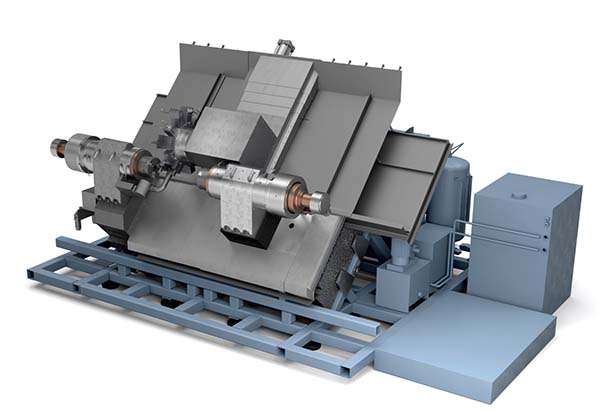

Фото токарного верстата ТМ-160 без кабинетного ограждения

Фото токарного верстата ТМ-160 без огородження. Дивитись у збільшеному масштабі

Фото токарного верстата ТМ-160 з противошпинделем

Фото токарного верстата ТМ-160 із протишпинделем. Дивитись у збільшеному масштабі

Фото токарного верстата ТМ-160 із віссю Y

Фото токарного верстата ТМ-160 із віссю Y. Дивитись у збільшеному масштабі

Гранитная станина токарного верстата з ЧПУ ТМ-160

Гранитная станина токарного верстата з ЧПУ ТМ-160

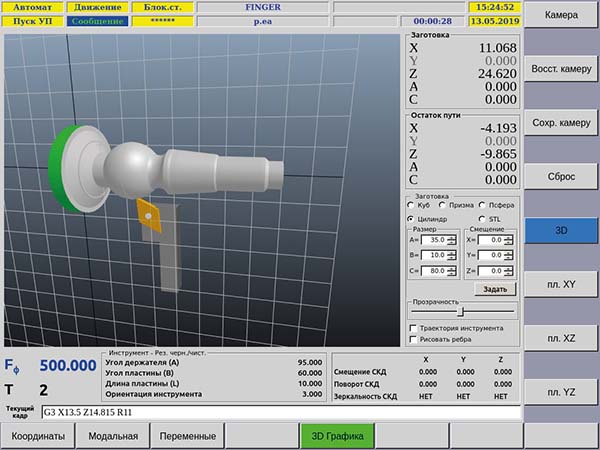

Система ЧПУ Ресурс-31ТФ

Система ЧПУ Ресурс-31ТФ. Дивитись у збільшеному масштабі

Система ЧПУ Ресурс-31ТФ

Система ЧПУ Ресурс-31ТФ. Дивитись у збільшеному масштабі

Система ЧПУ Ресурс-31ТФ

Система ЧПУ Ресурс-31ТФ. Дивитись у збільшеному масштабі

Система ЧПУ Ресурс-31ТФ (Рис. 5-8) разработки ЭНСИ, ООО г. Москва, включает в себя наступні компоненты:

Прикладное программное обеспечение УЧПУ «Ресурс-31ТФ» компании ООО «ЭНСИ» является отечественной разработкой, его основні преимущества:

УЧПУ Ресурс-31ТФ обеспечивает автоматическую обработку заготовок в соответствии з выбранной управляющей программой, ручное керування переміщеннями подвижных органів верстата, ввод і редактирование управляющих программ, ввод і редактирование конструктивных параметров верстата, параметров инструментов, технологических параметров обробки і настраиваемых параметров УЧПУ.

КУДЛ УЧПУ, модули реле, пускатели і прочие елементы, необходимые для керування електроавтоматикой верстата, монтируются в специальном шкафу електроустаткування, установленном на несущей раме верстата.

В процессе обробки з помощью соответствующего программного обеспечения можно произвести измерение точності выполнения заданных геометрических параметров обрабатываемой детали контактным датчиком фирмы Renishaw (Великобритания). Тем самым, можно заблаговременно, не снимая обрабатываемую деталь со верстата, определить отклонения от запрограммированного контура обробки і внести изменения в управляющую программу. Измерительный щуп фиксируется на суппорте оси Z в системе зажиму пристроя крепления режущего инструмента. Для получения максимально точных результатов измерения, измерительный щуп після каждой установки или після смены комплекта щупа проходит обязательную калибровку.

С целью привязки і диагностики состояния режущего инструмента на станке устанавливается съёмная прецизионная рука моделі HPRA і датчик моделі RP3 фирмы Renishaw (Великобритания), которые обеспечивают привязку режущего инструмента з точностью 3 мкм.

За счёт високою жёсткости основних исполнительных вузлів верстата і частоти обертання шпиндельных вузлів до 6000 об/мин, на высокоточном токарному обрабатывающем центре з ЧПУ моделі «ТМ-160» реализуются технологические процессы твёрдого точения закалённых сталей і высокопроизводительная обработка цветных металлов і их сплавов.

Комплектный електропривод, разработанный ООО «Модем-Техно», г. Тула, включает в себя три приводу подач з блоками керування линейными осями X, Z і Z1, два приводу шпинделя з блоками керування осями S/C і S1/C1 і привід револьверної головки з блоком керування оси А. Керування приводами осуществляется по специальному протоколу посредством «адресных» і «групповых» команд, подаваемых в приводы от УЧПУ по цифровому диференціальному каналу связи RS-485. Приводы, интерфейсы датчиков положения і електроавтоматика для обеспечения роботи приводов монтируются в специальном електрошкафу, установленном на несущей раме верстата.

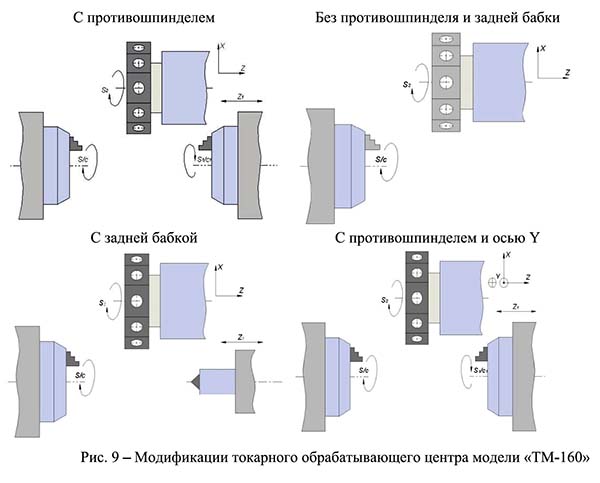

Модифікації токарного верстата ТМ-160

Модифікації токарного верстата ТМ-160. Дивитись у збільшеному масштабі

Модифікації токарного верстата ТМ-160

Модифікації токарного верстата ТМ-160. Дивитись у збільшеному масштабі

Высокоточный токарний обрабатывающий центр з ЧПУ моделі ТМ-160 може быть выполнен в нескольких модификациях (Рис. 9):

Опционально верстати могут комплектоваться различными станочными комплектующими существенно расширяющими их технологические возможности в т.ч.:

Технічні характеристики высокоточного токарного обрабатывающего центра моделі ТМ-160 сопоставимы з характеристиками лучших зарубежных аналогов, однако, он обладает следующими неоспоримыми преимуществами: использование систем ЧПУ і приводов российского производства, станина из натурального гранита, принудительное охолодження.

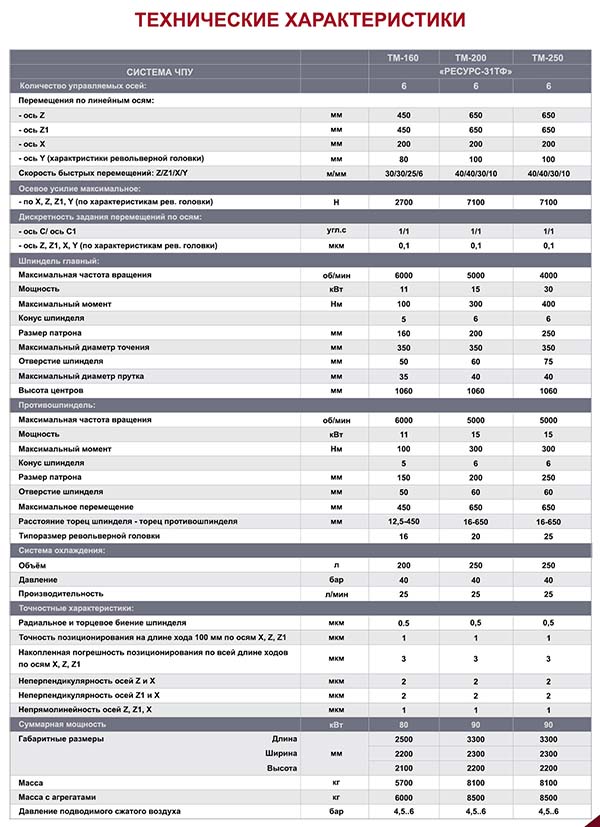

Технічні характеристики высокоточного токарного центра «ТМ-160»