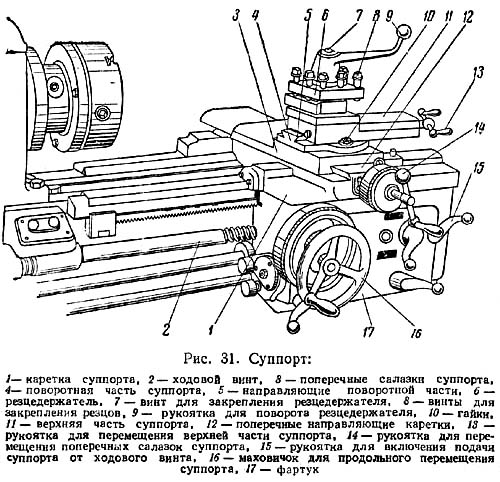

Влаштування суппорта токарного верстату

Загальний вигляд суппорта у зборі з фартухом

Супорт токарно-гвинторізного верстата

Супорт токарно-гвинторізного верстата. Дивуватися у збільшеному масштабі

Супорт універсального токарного верстата

Супорт універсального токарного верстата призначений для переміщення закріпленого в різцетримачі різця вздовж осі шпинделя, поперек осі шпинделя та під кутом до осі шпинделя.

Супорт верстата має хрестову конструкцію і складається з трьох основних вузлів, що рухаються - каретка суппорта, поперечні санки суппорта, різцеві санки. У технічній літературі ці вузли називають по-різному, наприклад, каретка суппорта може називатися - нижні санки, поздовжні санки, продольна каретка. У нашому описі ми будемо дотримуватися термінології з посібника з експлуатації верстата 1к62.

Супорт складається з наступних основних частинин (рис. 13):

- Каретка для поздовжнього переміщення супорта по направляючих (поздовжні санки, нижні санки)

- Станина верстата

- Поперечні санки (поперечна каретка)

- Різцеві санки (верхні санки, поворотні санки)

- Гвинт ходової подачі поперечної каретки

- Гайка безлюфтова роз'ємна

- Рукоятка ручної подачі поперечної каретки

- Зубчасте колесо для механічної подачі поперечної каретки

- Поворотна плита

- Різцеутримувач чотирипозиційний

У кругових направляючих поперечної каретки 3 встановлена поворотна плита 9, направляючих якої переміщаються різцеві санки 4 з чотирипозиційним різцетримач 10. Така конструкція дозволяє встановлювати і затискати болтами поворотну плиту з різцевими санками під будь-яким углом до осі ш. При повороті рукоятки 11 проти часникової стрілки різцетримач 10 піднімається пружиною 12 один із нижніх відвернень його сходити з фіксатора. Після фіксації різцетримач у новому положенні його затискають, повернувши ручку 11 в зворотному напрямку.

Механізм фартуха розташований у корпусі, пригорнутому до каретки суппорта (рис. 14). Від ходового валу через ряд передач обертається черв'ячне колесо 3. Обертання з валу I передається зубчастиними колесами валів II та III. На цих валах встановлені муфти 2, 11, 4 та 10 з торцевими зубами, якими включається переміщення суппорта в одному з чотирьох напрямків. Продовжній рух суппорта здійснюється рейковим колесом 1, а поперечний - гвинтом (на рис. 14 не показань), що обертається від зубчастого колеса 5. Рукоятка 8 служить для керування матковою гайкою 7 ходового ггвинта 6. Валом з кулачками 9 блокується ходовий гвинт , щоб не можна було увімкнути подачу суппорта від них одночасно.

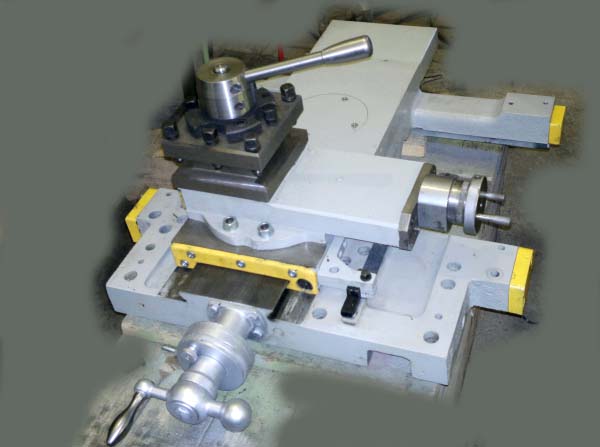

Фото поперечних санчат і каретки суппорта

Каретка суппорта

Каретка супорта (нижні санки, поздовжні санки) переміщається по направляючих станини вздовж осі шпинделя. Каретка рухається як вручну, так і механічно за допомогою механізму подачі. Рух каретці передається за допомогою фартуха , жорстко закріпленого на каретці. Каретку можна затиснути на станині притискною планкою та гвинтом для проведення важких торцювальних робіт.

У фартуху розміщені механізми та передачі, призначені для перетворення обертального руху ходового валка та ходового ггвинта у прямолінійно-поступальний рух каретки супорта, поздовжніх та поперечних санок. Фартух жорстко скріплений з кареткою супорта.

У верхній частинині каретки перпендикулярно осі шпинделя розташовані напрямні у формі хвоста ластівчина для установки поперечних санок супорта.

Основні параметри переміщення каретки супорта для верстата 1к62:

- Найбільше поздовжнє переміщення супорта від руки маховичком.. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Найбільше поздовжнє переміщення супорта по ходовому валу .. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Найбільше поздовжнє переміщення супорта по ходовому гвинту .. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Переміщення каретки на один поділ лімба .. 1 мм

Поперечні санки супорта

Поперечні санки супорта встановлені на каретці супорта і переміщається по направляючих каретки у формі ластівчиного хвоста під кутом 90° до осі шпинделя. Поперечні санки також рухаються як вручну, так і механічно механізмом подачі. Поперечні санки переміщаються в направляючі нижні санки за допомогою ходового ггвинта і безлюфтової гайки. При ручній подачі гвинт обертається за допомогою рукоятки 7, а при механічній від зубчастого колеса 8.

Точне переміщення санок визначається за допомогою лімбу.

Після деякого терміну роботи верстата, коли на бічних поверхнях ластівчиного хвоста з'являється зазор, точність роботи верстата знижується. Для зменшення цього зазору до нормальної величини необхідно підтягнути клинову планку, що є для цих цілей.

Для усунення люфта ходового ггвинта поперечних санчат при зносі гайки, що охоплює ходовий гвинт, остання виконана з двох половин, між якими встановлений клин. Підтягуючи клин за допомогою ггвинта вгору, можна розсунути обидві половини гайок і вибрати зазор.

На поперечні санки може бути встановлений задній різцетримач, що використовується для проточування канавок та інших робіт, що виконуються з поперечною подачею.

У верхній частинині поперечних санок розташовані кругові напрямні для встановлення та закрілення поворотної плити з різцевими санками.

Основні параметри переміщення санчат супорта для верстата 1к62:

- Найбільше переміщення санок .. 250 мм

- Переміщення санок на один поділ лімба .. 0,05 мм

Фото супорту верстата в зборі без фартуха

Різцеві санки

Різцеві санки (верхні санки) встановлені на поворотній частинині поперечної каретки і переміщаються по направляючих поворотної частинини, змонтованої в кругової напрямної поперечних санок. Це дозволяє різцеві санки разом з різцетримач встановлювати під будь-яким кутом до осі верстата при обточуванні конічних поверхонь.

Різцеві санки переміщаються по направляючих поворотної частинини, змонтованої в круговий напрямної поперечних санок. Це дозволяє встановлювати верхні санки разом з різцетримач при відпущених гайках під кутом до осі шпинделя верстата від -65 ° до +90 ° при обточуванні конічних поверхонь. При повороті затискної рукоятки проти годинникової стрілки здійснюється розтискання різцевої головки та виведення фіксатора, а потім поворот її в потрібне положення. Зворотним обертанням рукоятки різцева головка затискається у новому зафіксованому положенні. Головка має чотири фіксованих положення, але може бути закріплена в будь-якому проміжному положенні.

На верхній поверхні поворотної частинини розташовані напрямні у формі ластівчиного хвоста, за якими при обертанні рукоятки переміщається - різцеві (верхні) санки супорта.

Різцеві санки несуть на собі чотиригранну різцеву головку для закріплення різців і мають незалежне ручне поздовжнє переміщення по направляючих поворотної частинини супорта.

Точне переміщення санок визначається за допомогою лімбу.

Основні параметри переміщення санчат супорта для верстата 1к62:

- Найбільший кут повороту різцевих санчат .. -65 ° до +90 °

- Ціна одного поділу шкали повороту .. 1°

- Найбільше переміщення різцевих санчат .. 140 мм

- Переміщення різцевих санок на один поділ лімба .. 0,05 мм

- Найбільший переріз державки різця .. 25 х 25 мм

- Число різців у різцевій головці .. 4

Відновлення та ремонт направляючих супорта

При ремонті направляючих супорта необхідно відновити напрямні каретки, поперечних санок, поворотних санок і верхніх санок.

Відновлення направляючих каретки супорта є найбільш складним процесом і вимагає набагато більше витрат часу, ніж ремонт інших деталей супорта.

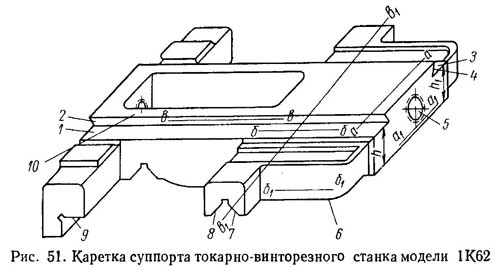

Каретка супорта токарно-гвинторізного верстата моделі 1К62. Мал. 51.

При ремонті каретки необхідно відновити:

- паралельність поверхонь 1, 2, 3 і 4 направляючих (рис. 51) і паралельність їх до осі 5 ггвинта поперечної подачі

- паралельність поверхонь 1 і 3 до площини 6 для кріплення фартуха в поперечному напрямку (за напрямками а - а, а 1 - а 1 ) і поздовжньому напрямках (за напрямками б - б, б 1 - б 1 )

- перпендикулярність поперечних направляючих у напрямку в—в до поздовжніх направляючих 7 і 8 (у напрямку в 1 - в 1 сполучається зі станиною

- перпендикулярність поверхні 6 каретки для кріплення фартуха до площини для кріплення коробки подач на станині

- співвісність отворів фартуха для ходового ггвинта, ходового валу та валу перемикання з їх осями в коробці подач

При ремонті каретки необхідно зберегти нормальне зачеплення зубчастиних коліс фартуха з рейкою та механізмом поперечної подачі. Існуючі практично методи перерахунку і коригування цих передач є неприпустимими, оскільки у своїй порушуються відповідні розмірні ланцюга верстатів.

Не слід починати ремонт з поверхонь каретки, що сполучаються зі станиною, тому що в цьому випадку фіксують положення каретки, отримане внаслідок нерівномірного зносу цих направляючих. При цьому відновлення інших поверхонь пов'язане з невиправдано високою трудомісткістю ремонтних робіт.

Тому ремонт направляючих каретки слід починати з поверхонь 1, 2, 3 і 4 (рис. 51), що сполучаються з поперечними санчатами супорта.

Відновлення направляючих каретки встановленням компенсаційних накладок

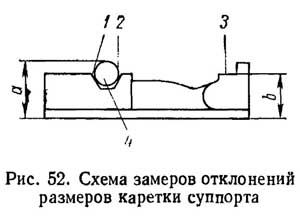

Схема вимірів відхилень розмірів каретки супорта. Мал. 52.

Відновлення направляючих каретки установкою компенсаційних накладок здійснюється у такому порядку.

- Каретку розташовують на направляючих станини і встановлюють рівень поверхні для поперечних санок. Між поверхнями, що сполучаються каретки і станини поміщають тонкі клини з невеликим ухилом (не менше 1°) і регулюють положення каретки до установки бульбашки рівня в нульове положення. Потім олівцем відзначають межі виступаючих частинин клинів і, знявши їх, у зазначених місцях визначають величину перекосу каретки. Ця величина враховується при струганні поздовжніх направляючих каретки.

- Каретка із пристрійм (див. рис. 35) встановлюють на стіл верстата. В отвір під гвинт поміщають контрольний валик. По верхній і бічній утворює виступаючої частинини валика вивіряють установку каретки на паралельність ходу столу з точністю 0,02 мм на довжині 300 мм і закріплюють. Перевірку здійснюють за допомогою індикатора, закріпленого на верстаті. Відхилення визначають під час руху столу.

- Шліфують послідовно площині 1 і 3 чашковим колом конічної форми, зернистістю 36-46, твердістю СМ1-СМ2, зі швидкістю різання 36-40 м/сек і подачею 6-8 м/хв. Ці поверхні повинні бути в одній площині з точністю 0,02 мм.

Потім шліфують послідовно поверхні 2 та 4.

Чистота поверхні повинна відповідати V 7; непрямолінійність, взаємна непаралельність, а також непаралельність до осі ггвинта допускається не більше 0,02 мм на довжині направляючих. Перевірку непаралельності роблять пристроєм (див. рис. 12). - Встановлюють каретку на стіл стругального верстата площинами 1 і 3 на чотири мірні пластини (на малюнку не показано). В отвір під гвинт поміщають контрольний валик.

Вивіряють установку каретки на паралельність поперечному ходу супорта з точністю 0,02 мм на довжині 300 мм. Перевірку проводять індикатором (закріпленим у різцетримачі) по верхній і бічній утворює виступає контрольного валика. На поверхнях 1 і 2 (рис. 52) укладають контрольний валик 4 і вимірюють відстань а (від поверхні столу до верхньої утворює контрольного валика) за допомогою стійки та індикатора. Вимірювання виробляють на обох кінцях валика. Визначають розмір b (від поверхні столу до поверхні 3). - Стругають послідовно поверхні 1, 2 і 3. При струганні поверхонь 1 і 2 слід знімати мінімальний шар металу, до усунення перекосу.

Якщо зношування цих поверхонь менше 1 мм необхідно зістругувати більший шар металу з тим, щоб товщина встановлюваних накладок була не менше 3 мм. Завдяки цьому передня частинина каретки в місці кріплення фартуха виявиться дещо вищою, ніж задня. Допускається відхилення 0,05 мм на довжині 300 мм. Це збільшить термін експлуатації верстата без ремонту, тому що при осаді супорта він спочатку вирівнюватматися і лише потім почнеться його перекіс.

Потім ці поверхні укладають контрольний валик 4, знову визначають відстань способом, зазначеним вище, і визначають різницю з раніше виробленим виміром розміру.

При струганні поверхні знімають шар металу, що дорівнює виробленому виміру перекосу (див. операцію 1 даного технологічного процесу), додають різницю двох вимірів відстані а і 0,1 мм. Наприклад, при перекосі 1,2 мм і різниці вироблених вимірів а - 0,35 мм з поверхні 3 зістрігають шар металу, що дорівнює 1,2 + 0,35 + 0,1 = 1,65 мм.

Потім заміряють відстань Ь, від якого віднімають раніше встановлений розмір (див. операцію 4). Різниця двох зазначених вимірів буде відповідати величині знятого шару металу.

Перевіряють профіль проструганих направляючих за контрольним шаблоном, який відповідає профілю направляючих станини. - Каретку встановлюють на відремонтовані направляючі станини та прикріплюють до каретки задню притискну планку. На каретці закріплюють фартух (рис. 53). На станині встановлюють корпус коробки подач. В отворах (для ходового валу) коробки подач і фартуха поміщають контрольні валики з частининою, що виступає, довжиною 200—300 мм. Визначають співвісність контрольних валиків і горизонтальність поперечних направляючих каретки підкладанням під напрямні каретки вимірювальних клинів (точність вивіряння 0,1 мм) і товщину накладок (планок), що встановлюються.

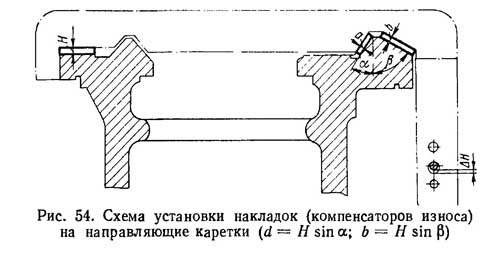

- Підбирають текстоліт марки ПТ [9] необхідної товщини з урахуванням припуску 02-03 мм на шабріння. Нарізають смуги, що відповідають за розмірами, що направляють каретки (рис. 54)

- Простругані (без шабріння) поверхні каретки ретельно знежирюють ацетоном або авіаційним бензином за допомогою тампонів зі світлої тканини. Також роблять знежирення поверхонь накладок (ці поверхні попередньо зачищають наждачним папером або піскоструминають). Знежирені поверхні сушать протягом 15-20 хв.

- Готують епоксидний клей з розрахунку 0,2 г на 1 см² поверхні. Наносять тонкий шар клею на кожну з поверхонь, що склеюються, за допомогою лопаточки з дерева або металу (вони повинні бути знежирені). Поверхнями, змащеними клеєм, накладають накладки на поверхні каретки, що сполучаються, і злегка притирають для видалення бульбашок повітря. На направляючі станини укладають аркуш паперу (оберігає від попадання ними клею), але в нього встановлюють каретку без притиску. При цьому слід простежити, щоб накладки не змістилися зі своїх місць. Після затвердіння клею, яке триває при температурі 18-20 ° С протягом 24 год, слід зняти каретку з направляючих станини і видалити аркуш паперу.

- На накладках виконують мастильні канавки і потім шабрять поверхні каретки по направляючих станини. Одночасно необхідно перевірити перпендикулярність поздовжніх направляючих до поперечних направляючих каретки за допомогою пристрою (див. рис. 17). Допускається відхилення (увігнутість) трохи більше 0,02 мм на довжині 200 мм. Перпендикулярність площини каретки для кріплення фартуха до площини кріплення коробки подач на станині перевіряють за допомогою рівня (рис. 55, поз. 3). Допускається відхилення трохи більше 0,05 мм на довжині 300 мм.

Схема виміру співвісності отворів коробки подачі фартуха. Мал. 53.

Перевірку співвісності здійснюють за допомогою містка та індикатора, перевірку горизонтальності – за допомогою рівня.

Розміри компенсаційних накладок для відновлення направляючих кареток в залежності від величини зношування направляючих станин наведено в табл. 4

При встановленні чавунних накладок їх попередньо стругають і потім шліфують, доводячи до потрібної товщини.

Докладніше про накладки направляючих див. стор. 5-8.

Розміри компенсаційних накладок для відновлення направляючих кареток в залежності від величини зношування направляючих станин наведено в табл. 4

При встановленні чавунних накладок їх попередньо стругають і потім шліфують, доводячи до потрібної товщини.

Докладніше про накладки направляючих див. стор. 5-8.

Схема встановлення накладок на напрямні каретки. Мал. 54.

Щільність приклеювання визначається легким простукуванням. Звук повинен бути однотонним на всіх ділянках.

Відновлення направляючих каретки супорту акрілопластом (стиракрилом ТШ)

Відновлення точності направляючих каретки акрілопластом при даному технологічному процесі, впроваджене в спеціалізованому ремонтно-механічному цеху ЛОМО, проводиться з мінімальними витратами фізичної праці при значному зниженні трудомісткості робіт.

Насамперед ремонтують поверхні, що сполучаються з направляючими станини. З цих поверхонь зістругують шар металу близько 3 мм. При цьому точність установки на столі стругального верстата становить 0,3 мм за довжиною поверхні, а чистота поверхні повинна відповідати VI. Потім каретку встановлюють на пристрій. При цьому за базу приймається площина 6 (рис. 35) для кріплення фартуха і вісь отвору для ггвинта поперечної подачі.

Після вивіряння та закріплення каретки з поверхонь поперечних направляючих знімають мінімальний шар металу, домагаючись паралельності поверхонь 1 і 3 направляючих (див. рис. 51) до поверхні 6 у поперечному напрямку не більше 0,03 мм, взаємна непаралельність поверхонь 2 та 4 – не більше 0,02 мм на довжині поверхонь. Завершують ремонт цих поверхонь декоративним шабренням з пригонкою поверхонь, що сполучаються поперечних санок і клина.

Подальше відновлення точності положення каретки здійснюють за допомогою стиракрилу і виробляють наступної послідовності:

- Свердлять чотири отвори, нарізають різьблення та встановлюють чотири гвинти 4 та 6 (рис. 55) з гайками. Такі ж два гвинти встановлюють на вертикальній задній поверхні (на малюнку не видно) каретки 5. Одночасно в середній частинині направляючих свердлять два отвори діаметром 6-8 мм;

- Попередньо простругані поверхні каретки, що сполучаються з направляючими станини, ретельно знежирюють тампонами зі світлої тканини, змоченими в ацетоні. Знежирення вважають завершеним після того, як останній тампон буде чистим. Потім поверхні просушуються протягом 15-20 хв;

- На відремонтовані напрямні станини бруском господарського мила натирають тонкий рівномірний ізоляційний шар, що оберігає поверхні від адгезії зі стиракрилом;

- Каретку накладають на напрямні станини, прикріплюють задню притискну планку, монтують фартух, встановлюють ходовий гвинт і ходовий вал, з'єднуючи їх з коробкою подач, і встановлюють кронштейн, що їх підтримує;

- Центрують осі ходового ггвинта і ходового валу у фартуху з їх осями в коробці подач і перевіряють пристрійм 7.Центрування ггвинтами 4 і 6, а також ггвинтами, поміщеними на задній вертикальній поверхні каретки.

Одночасно при центруванні встановлюють: перпендикулярність поперечних направляючих кареток до направляючих станини за допомогою пристрою 1 і індикатора 2; паралельність площини каретки для кріплення фартуха до направляючих станини - рівнем 8; перпендикулярність площини каретки під фартух до площини коробки подач на станині — рівнем 5.

Після того як всі положення вивірені і регулювальні гвинти закріплені гайками, знімають гвинт ходу і ходовий вал, а також фартух. Потім герметизують пластиліном поверхні каретки 1 (рис. 56) та станини з боку фартуха і задньої притискної планки; по краях каретки роблять із пластиліну чотири вирви 2, а навколо просвердлених отворів у середній частинині направляючих - дві вирви 3.

Розчин стиракрилу заливають у середню лійку однієї з направляючих до тих пір, поки рівень рідкого стиракрилу в крайніх лійках не досягне рівня середньої лійки; так само здійснюють заливання другої напрямної.

Каретку на станині витримують 2-3 години при температурі 18 - 20 ° С, потім викручують гвинти і закладають отвори під ними різьбовими пробками або стиракрилом. Після цього знімають каретку з направляючих станини, очищають від пластини, видаляють припливи пластику, прорубують канавки для змащування направляючих (шабрування цих поверхонь не виробляють). На цьому ремонт направляючих каретки завершують і приступають до збирання супорта.

При виконанні ремонту зазначеним способом трудомісткість операцій скорочується в 7-10 разів у порівнянні з шабренням і в 4-5 разів у порівнянні з розглянутим комбінованим способом і становить лише 3 нормо-год. При цьому забезпечується висока якість ремонту.

Ремонт поперечних санок

При ремонті санок домагаються прямолінійності 1, 2, 3 і 4 (рис. 57) і взаємної паралельності поверхонь 1 і 2. Санки дуже зручно ремонтувати шліфуванням. При цьому ремонт здійснюється в такий спосіб.

- Зачищають від вибоїн і подряпин поверхні 2, 3 і 4. Перевірку поверхні 2 здійснюють по плиті на фарбу, а поверхонь 3 і 4 - на фарбу по перевірочному клину (кутової лінійки)

- Встановлюють санки поверхнями 2 на магнітний стіл плоскошліфувального верстата і шліфують як чисто поверхню 1. (Нагрів деталі при шліфуванні не допускається). Чистота поверхні V 7, неплощинність допускається до 0,02 мм.

- Встановлюють санки шліфованою поверхнею на магнітний стіл і шліфують поверхню 2, витримуючи паралельність до площини 1. Допускається непаралельність до 0,02 мм. Вимірювання роблять мікрометром, у трьох-чотирьох точках з кожного боку. Чистота поверхні V7.

- Встановлюють санки площиною 1 на магнітний стіл. Вивіряють поверхню 4 на паралельність ходу столу індикатору. Допускається відхилення від паралельності трохи більше 0,02 мм протягом усього довжину деталі. Встановлюють шліфувальну головку верстата під кутом 45° і поверхню шліфують 4 торцем чашкового кола. Чистота поверхні V7.

- Вивіряють поверхню 3 на паралельність ходу верстата і шліфують так, як зазначено у пункті 4.

- Встановлюють санки поверхнями 2, 3 і 4 на відремонтовані напрямні каретки і перевіряють поєднання поверхонь на фарбу. Відбитки фарби повинні рівномірно розташовуватися по всіх поверхнях та покривати не менше 70% їхньої площі. Щуп товщиною 0,03 мм не повинен проходити між поверхнями, що сполучають каретки і санок. Якщо щуп проходить або навіть «закушує», необхідно шабрити поверхні 2, 3 та 4, перевіряючи на фарбу по направляючих каретки.

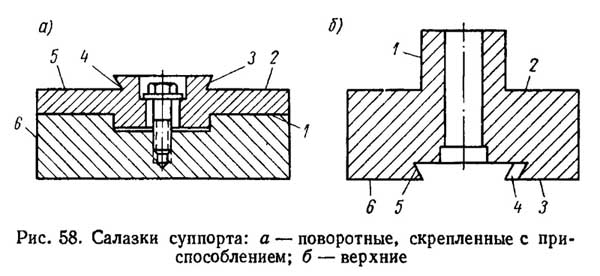

Ремонт поворотних санок

Ремонт поворотних санчат починають з поверхні 1 (рис. 58, а), яку шабрять, перевіряючи на фарбу по шліфовані поверхні поперечних санок, що сполучається. Кількість відбитків фарби має бути не менше 8-10 на площі 25 х 25 мм.

Потім здійснюють ремонт поверхонь шліфуванням у такому порядку.

- Встановлюють поворотні санки шабреною поверхнею на спеціальний пристрій 6 і вивіряють поверхні3 або 4 на паралельність ходу столу. Допускається відхилення трохи більше 0,02 мм на довжині направляючих.

- Шліфують послідовно поверхні 2, 5, 5, 4. Шліфування роблять торцем абразивного кола конічної форми, зернистістю 36-46, твердістю СМ1-СМ2. Чистота поверхні повинна бути не нижче V7. Нагрівання деталі при шліфуванні не допускається.

Напрямні поверхні 2 і 5 повинні бути паралельними до площини 1. Допускається непаралельність не більше 0,02 мм на всій довжині. Виміри роблять мікрометром у трьох-чотирьох точках з кожного боку деталі.

Непаралельність поверхні 3 до 4 поверхні допускається не більше 0,02 мм на всій довжині.

Вимірювання проводять звичайним способом: мікрометром та двома контрольними валиками.

Кут 55°, утворений напрямними 2, 3 та 4, 5, перевірити за шаблоном звичайним способом.

Ремонт верхніх санок

Салазки супорта. Мал. 58.

При зносі поверхні 1 (рис. 58 б) її слід проточити на токарномуу верстаті і встановити на епоксидному клеї тонкостінну втулку. Потім ремонт продовжують у такому порядку.

- Шабрять поверхню 2, перевіряючи на фарбу по шліфованій площині різцевої головки, що сполучається. Кількість відбитків фарби має бути не менше 10 на площі 25 X 25 мм

- Встановлюють верхні санки шабреною площиною на пристрій 6 (аналогічне показаному на рис. 58, а) і вивіряють поверхню 5 на паралельність ходу столу (рис. 58, б). Допускається відхилення не більше 0,02 мм на довжині направляючих.

- Шліфують поверхні 3 та 6. Допускається непаралельність цих поверхонь до поверхні 2 не більше 0,02 мм.

- Шліфують поверхню 5

- Вивіряють поверхню 4 на паралельність ходу столу з точністю 0,02 мм на всій довжині поверхні

- Шліфують поверхню 4

- Перевіряють поверхні 3, 5 і 6 на точність сполучення з направляючими поворотних санчат по фарбі звичайним способом, при необхідності приганяють шабрінням.

Установка ходового ггвинта та ходового валу

Ця операція виключається, якщо ремонт каретки виконано згідно з табл. 5.

Поєднання осей ходового ггвинта та ходового валу, коробки подач та фартуха проводять відповідно до наступного типового технологічного процесу.

- Встановлюють корпус коробки подачі та зміцнюють його на станині ггвинтами та штифтами

- Встановлюють каретку в середній частинині станини та прикріплюють ггвинтами задню притискну планку каретки

- Встановлюють фартух та з'єднують з кареткою ггвинтами (фартух може бути встановлений не повністю зібраним)

- Отвори коробки подач і фартуха для ходового ггвинта або ходового валу встановлюють контрольні оправки. Кінці оправки повинні виступати на 100-200 мм і мати однаковий діаметр частинини, що виступає, з відхиленням не більше 0,01 мм (люфт оправок в отворах неприпустимий).

- Присувають каретку з фартухом до коробки подач до зіткнення торців оправок і заміряють величину їхньої неспіввісності (на просвіт) за допомогою лінійки та щупа.

- Відновлюють співвісність отворів для ходового гвинта та ходового валу в коробці подач та фартуха за допомогою встановлення нових накладок, шабріння направляючих або каретки накладок, переустановки коробки подач.

Допустиме відхилення від співвісності відчинок коробки подач і фартуха: у вертикальній плоскості - не більше 0,15 мм (вісь відверні фартуха може бути тільки вище відвернення коробки подач), у горизонтальній плоскості - не більше 0,07 мм.

Перевстановлення коробки по висоті слід проводити при ремонті направляючих каретки без компенсуючих накладок. При цьому відчини коробки подач для гвинтів кріплення її до станини фрезерують. При зміщенні коробки у горизонтальному напрямку необхідно фрезерувати відверстия в каретці для гвинтів кріплення фартуха: останній також необхідно змістити, а потім заново штифтувати.

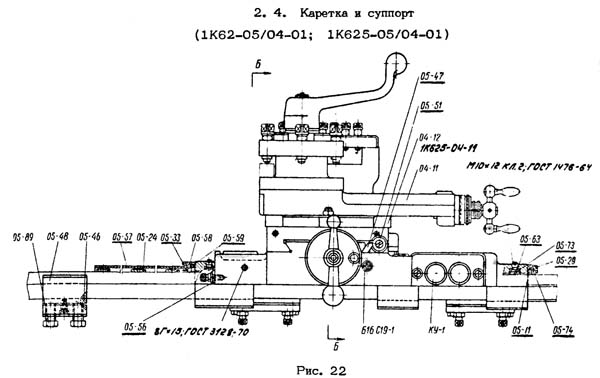

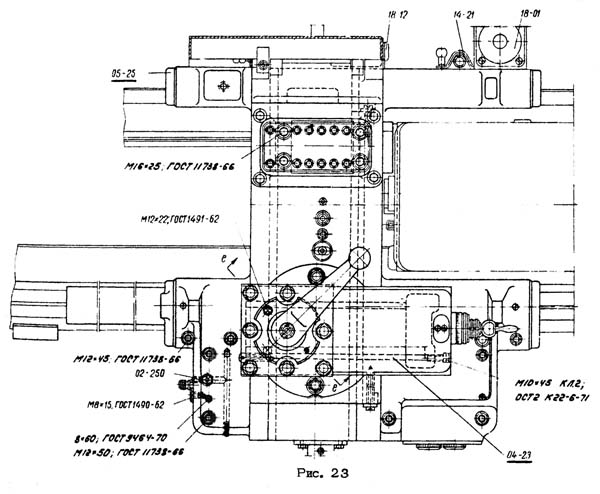

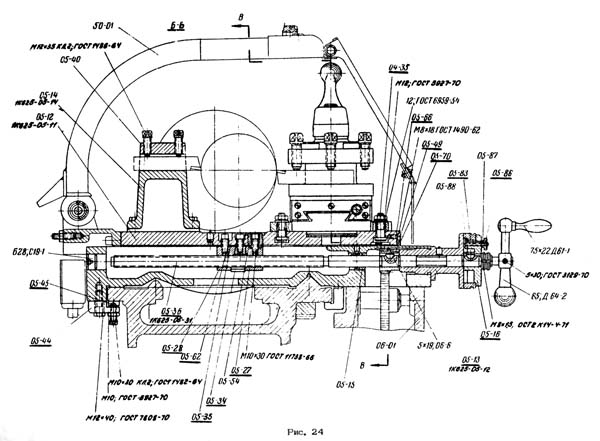

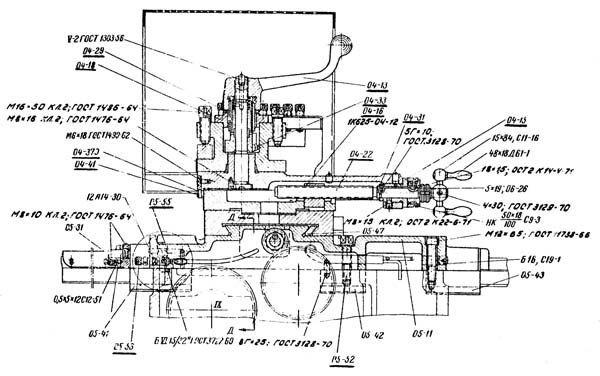

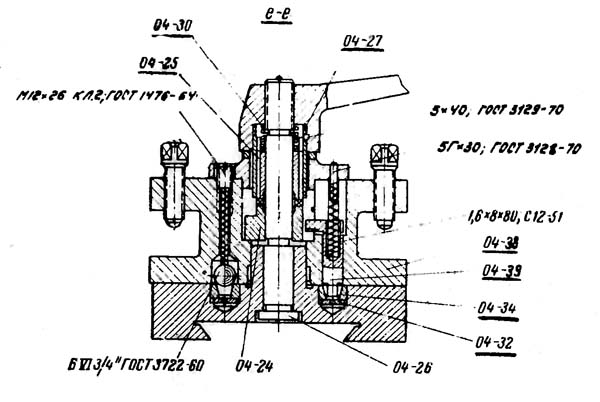

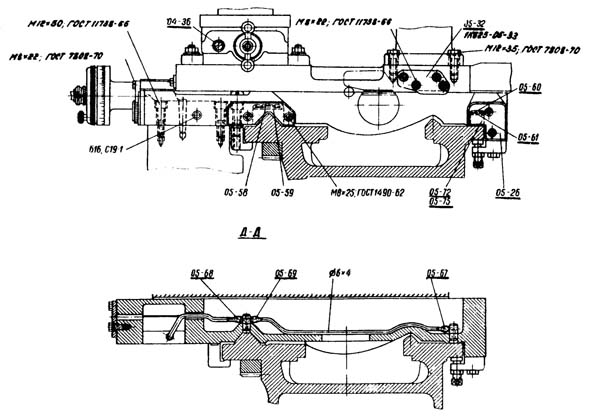

Креслення суппорта токарно-гвинторізного верстата 1к62

Загальний вигляд суппорту токарно-гвинторізного верстату

Загальний вигляд суппорту токарно-гвинторізного верстата. Дивуватися у збільшеному масштабі

Креслення супорта токарного верстата

Влаштування суппорта токарно-гвинторізного верстата. Дивуватися у збільшеному масштабі

Креслення супорта токарного верстата

Влаштування суппорта токарно-гвинторізного верстата. Дивуватися у збільшеному масштабі

Креслення супорта токарного верстата

Влаштування суппорта токарно-гвинторізного верстата. Дивуватися у збільшеному масштабі

Креслення супорта токарного верстата

Влаштування суппорта токарно-гвинторізного верстата. Дивуватися у збільшеному масштабі

Креслення супорта токарного верстата

Влаштування суппорта токарно-гвинторізного верстата. Дивуватися у збільшеному масштабі

Пекеліс Р. Д., Гельберг Б.Т. Л., "Машинобудування". 1970р.

- Ачеркан Н.С. Металорізальні верстати, Том 1, 1965

- Батов В.П. Токарні верстати, 1978

- Білецький Д.Г. Довідник токаря-універсала, 1987

- Грошовий П.М., Стіскін Г.М., Тхор І.Є. Токарна справа, 1972. (1к62)

- Грошовий П.М., Стіскін Г.М., Тхор І.Є. Токарна праворуч, 1979. (16к20)

- Локтєва С.Є. Верстати з програмним керуванням, 1986

- Модзелевський О. О., та ін. Токарні верстати, 1973

- Пікус М.Ю. Довідник слюсаря з ремонту станків, 1987

- Схіртладзе О.Г., Новіков В.Ю. Технологічне обладнання машинобудівних виробництв, 1980

- Тепінкічієв В.К. Металорізальні верстати, 1973

- Чернов Н.М. Металорізальні верстати, 1988

Список литературы:

Притир супорту токарного верстата

Шабрування каретки токарного верстата