Виробником радіально-свердлильного верстата 2Л53У був Октемберянський верстатобудівний завод - в даний час Армавірський верстатобудівний завод , місто Октемберян (Армавір).

Розробник — Одеське спеціальне конструкторське бюро алмазно-розточувальних та радіально-свердлильних верстатів, СКБАРС.

Радіально-свердлильний верстат 2Л53у замінив у виробництві застарілу модель 2л53 і був замінений на більш досконалу модель 2532л .

Верстат радіально-свердлильний 2Л53у призначений для свердління, розсвердлювання, зенкерування, розгортання, розточування отворів, нарізання різьблення мітчиками різьблення реверсом електродвигуна, підрізання торців різцем, а також виконання інших аналогічних операцій при обробці різних корпусних деталей в механічних а також у складальних цехах заводів важкого транспортного машинобудування. При оснащенні верстата пристроями та спеціальним інструментом його можна використовувати для високопродуктивної обробки великогабаритних деталей у великосерійному виробництві.

Рукав верстата 2Л53у не має переміщення по колоні, а свердлильна головка переміщається горизонтальними напрямними рукава і разом з рукавом повертається навколо колони.

Бочка з поворотним столом повертається навколо колони на 320 ° і переміщається вертикально нею. Поворотний стіл може повертатися навколо горизонтальної осі. На торці рукава змонтовано електрошафу. Органи керування зосереджені у зручному для роботи місці: на свердлильній головці та електрошафі. Електронасос охолодження встановлюється на фундаментній плиті.

Верстат 2Л53у може обробляти деталі, встановлені поза плитою.

При виготовленні фундаменту в місцях встановлення фундаментних болтів повинні бути пірамідальні колодязі розміром 130 x 130 мм у верхній частинині та 180 x 180 мм. нижній частинині, завглибшки 300 мм.

Глибина закладення фундаменту вибирається в залежності від ґрунту, але не менше 400 мм.

Точність установки верстата в поздовжньому та поперечному напрямках 0,05 мм на довжині 1000 мм.

Після вивіряння верстата фундаментні болти заливаються цементним розчином 1 : 3, і після затвердіння бетону слід затягнути фундаментні гайки болтів, перевіряючи положення верстата за рівнем.

Клас точності верстата Н згідно з ГОСТ 8-71. Шорсткість обробленої поверхні Rа 2,5 мкм.

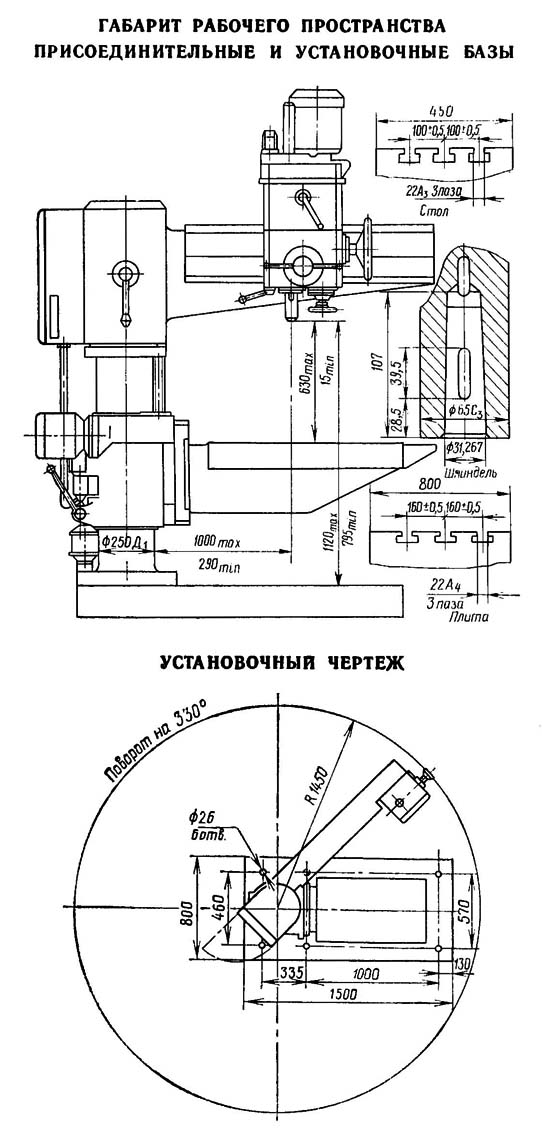

Габарит робочого простору верстата 2л53у

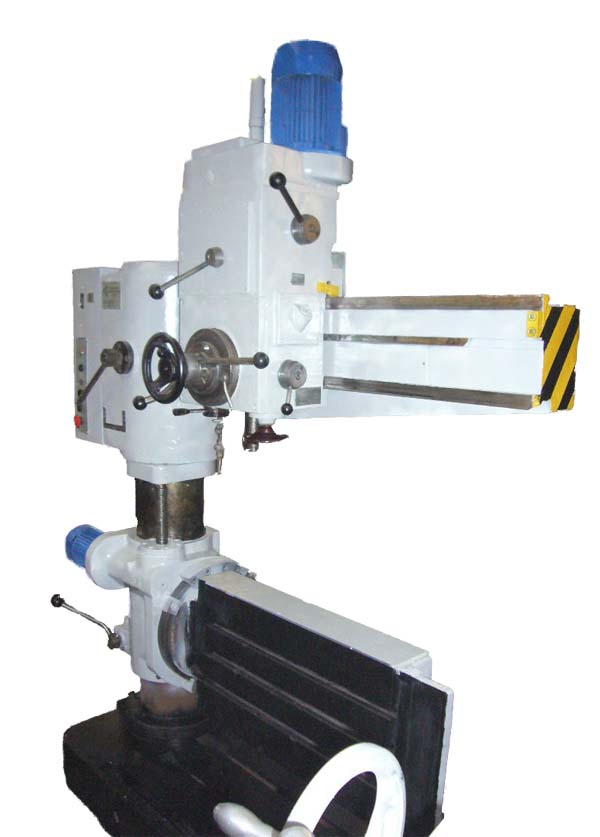

Фото радіально-свердлувального верстата 2л53у

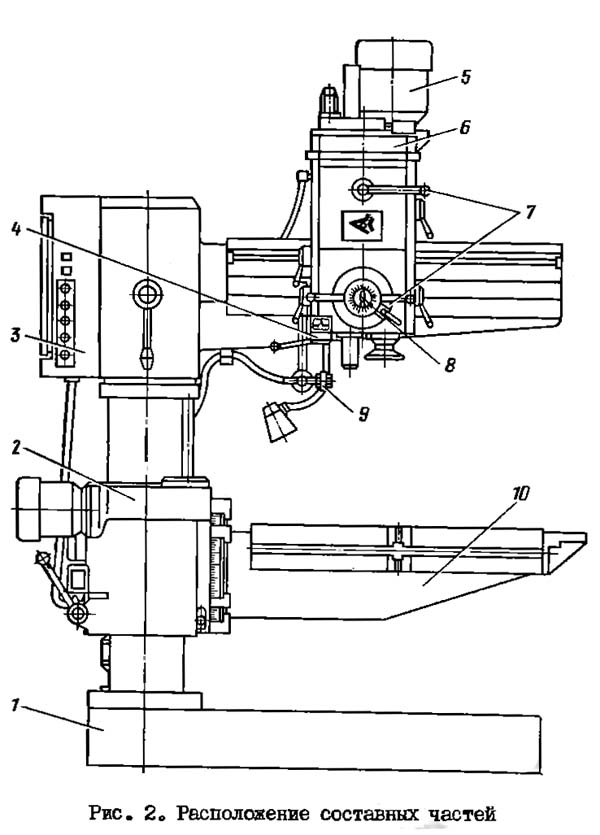

Розташування складових частинин радіально-свердлувального верстата 2л53у

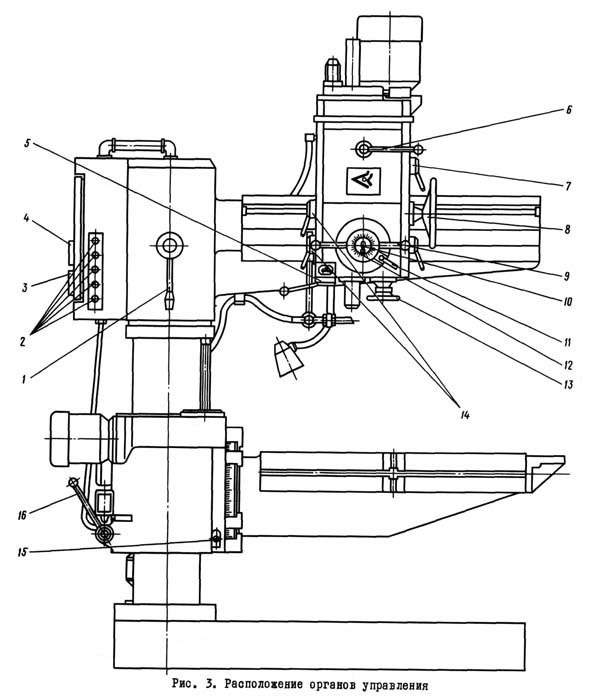

Розташування органів керування радіально-свердлильним верстатом 2л53у

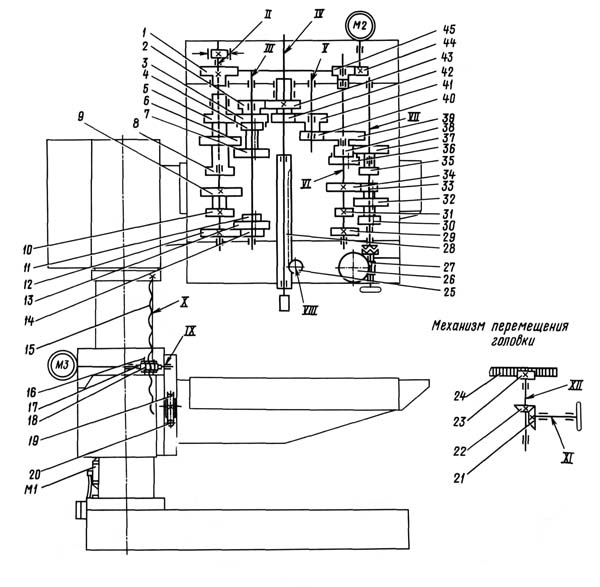

Кінематична схема радіально-свердлувального верстата 2л53у

Схема кінематична радіально свердлувального верстата 2Л53У. Дивитись у збільшеному масштабі

Плита є жорстким чавунним виливком з поздовжніми і поперечними ребрами.

Верхня площина плити є робочою поверхнею, до якої за допомогою Т-подібних пазів можуть кріпитися вироби, що обробляються або пристрій.

На плиті закріплена колона, що є порожнім виливком. У верхній частинині колони на опорах кочення закріплений рукав.

Поворот рукава щодо колони обмежений жорсткими упорами з метою запобігти обриву електропроводки, що проходить усередині колони.

Затискання рукава на колоні відбувається за допомогою рукоятки 6. При повороті рукоятки зусилля, що виникає в гвинтовій парі, передається через упор 7 до сорочці I, жорстко закріпленої на колоні, деформує її і міцно притискає до рукава, ніж надійно загальмовує рукав на колоні.

По направляющим рукава перемещается сверлильная головка при помощи рейки 4. Ограничивают перемещение головки два упора 5.

По колонне перемещается бочка при помощи гвинта 3, смонтированного з кронштейном 2.

В плите имеется резервуар для охлаждающей жидкости. На плите смонтирован насос охлаждения. На торце рукава крепится електрошкаф.

Бочка смонтирована на колонне. Корпус бочка - чугунная отливка. В нем размещен механізм переміщення по колонне, механізм зажиму бочки на колонне, ограничители ходу бочки, блокировка переміщення бочки.

Перемещение бочки по колонне производится при помощи електродвигуна I, установленного на корпусе бочки. Вращение передається червяку 2, который вращает червячное колесо 3 з гайкой. Для предотобертання падения бочки, при поломке грузовой гайки имеется предохранительная гайка 4.

Зажим бочки на колонне осуществляется вручную рукояткой, которая при помощи кулачка стягивает разрезную часть корпуса бочки вокруг колонны, осуществляя жесткий зажим.

Для предотобертання переміщення бочки в зажатом положении имеется блокирующий контактный выключатель.

В передньої частини бочки предусмотрено место для базирования і закрепления поворотного стола.

В корпусе бочки расположен червяк, входящий в зацепление з колесом стола, служащий для поворота післяднего.

Корпус головки сверлильной представляет собой жесткую чугунную отливку, внутри которой размещены: коробка швидкостей, коробка подачі, механізм увімкнення подач, командоаппарат; снаружи - насос змазки, тормоз шпинделя і привід головного руху.

Коробка швидкостей расположена в левой частини корпуса сверлильной головки. Валы коробки смонтированы вертикально на шарикопідшипниках в расточках корпуса і плиты.

Коробка швидкостей обеспечивает восемь ступеней чисел оборотів шпинделя.

Вал I получает вращение от електродвигуна через паразитную шестерню 16. Зубчасті колеса 8, 9 і 10 передают вращение валу 2. В зависимости от того, какие из пар колес будут находиться в зацеплении, вал 2 получит три числа оборотів. На валу 2 по шлицам перемещается блок зубчатых колес, обеспечивающий увімкнення пар губчатых колес 4 і 3, 4 і 5 либо 6 і 7.

Затем через шестерню 3 (большой венец) і дальше 22 і 21 получит вращение шпиндель II.

Из девяти полученных чисел оборотів одно перекрывается, і шпиндель обеспечивает получение восьми ступеней чисел оборотів в диапазоне от 35,5 до 1400 об/мин.

Переключення швидкостей осуществляется при помощи рукояток, расположенных з левой стороны сверлильной головки.

Коробка подач расположена в правой частини головки і получает вращение от шпинделя. Через колеса 20, 19, 18, 17, 15 і 14 получает вращение вал 13. На валу 12 по шлицам перемещается тройной зубчатый блок. В зависимости от увімкнення блока і переключения шестерни 14, на валу 12 получается шесть различных подач в диапазоне от 0,1 до 1,1 мм/об.

Керування коробкой подач осуществляется рукоятками, расположенными з правой стороны сверлильной головки.

Перемещение шестерен по шлицам осуществляется вилками, сидящими на штоках. Штоки приводятся в рух шестернями, сидящими на одной оси з рукоятками. На штоках имеются прорези, а в корпус головки ввинчены фиксаторы.

Зубчасті колеса коробки швидкостей і подач изготовлены из легированной стали і подвергнуты термической обработке.

Вал 12 передает вращение червяку при помощи кулачковой муфты, имеющей зубья треугольного профиля, муфта служит для предохранения ланцюги подач от перегрузки. Предохранительная муфта механізма подач отрегулирована на заводе-изготовителе из условия передачи шпинделем максимального осьового зусилля 800 кгс і допускает регулировку без демонтажу вузлів і деталей.

Смазка всех механізмов коробки швидкостей, подач і увімкнення подач осуществляется от специального насоса, расположенного на крышке сверлильной головки.

Увімкнення і вимкнення обертання шпинделя осуществляется командоапаратом, расположенным слева, внизу сверлильной головки.

Полная остановка обертання шпинделя осуществляется тормозом под действием пружины.

Механізм состоит из полого вала 4, на котором на підшипниках сидит ступица 2, несущая червячное колесо I, входящее в зацепление з червяком післяднего вала коробки подач.

На валу на шлицах сидит обойма 19, в которой перемещаются две собачки 17, отжимающиеся от зубчатого венца ступицы 2 пружинами. При движении рукояток II "от себя" толкатель 16 через ролики 18 прижимает собачки к зубчатому венцу ступицы 2.

Благодаря етому от червячного колеса начинает вращаться полый вал 4, шестерня которого сообщает гильзе шпинделя подачу. Рухм рукояток II "на себя" механическая подача отключается, і вращением етих рукояток можно производить вручную быстрое перемещение шпинделя. Механізм подачі снабжен пристрійм для автоматичного виключення механической подачі на заданной глубине. Пристрій состоит из лимба 6 з фланцем 5, несущим упор 14. Фланец фиксируется прихватом 15.

При наезде упора 13, расположенного на рукоятке II, на упор 14 на лимбе происходит вимкнення механической подачі.

Механізм подачі снабжен пристрійм, позволяющим работать по жесткому упору. Для етой цели в ступице 7 рукояток II имеется выдвижной упор 9, а на фланце 5 постоянный упор 10. При включении выдвижного упора, наезде его на фиксированный лимб происходит останов шпинделя на заданной глубине.

Механізм подачі снабжен блокирующим пристрійм. Во избежание увімкнення (при нарезании різьби) механической подачі шпинделя, післядняя блокируется фиксацией толкателя 16 упором 12 з рукояткой 8.

В механізме подачі помещается пружина 3, уравновешивающая вес гильзы і шпинделя.

Сверлильная головка расположена на направляючих рукава і перемещается на підшипниках 3 і 9. Оси підшибників 4 і 10 выполнены ексцентричными, что позволяет регулировать величину зазору в направляючих сверлильной головки.

Перемещение сверлильной головки осуществляется маховиком 8, расположенным з правой стороны головки, через пару конических шестерен 6, 7 і реечную шестерню 5.

Зажим сверлильной головки осуществляется рукояткой II, расположенной на передньої стороне головки. Усилие через ексцентриковый вал I передається упору 2, который прижимает сверлильную головку к ласточкину хвосту і фиксирует її на рукаве.

Поворотный стол представляет собой жесткую чугунную отливку.

Стол монтируется на бочке і имеет три Т-образных паза на горизонтальной плоскости і один в вертикальной, что позволяет базировать і закреплять детали і приспособления. Сектор червячного колеса I позволяет осуществлять поворот стола вокруг горизонтальной оси на +90 і -80° вручную. Для ограничения поворота стола предусмотрен ограничительный палец.

На фланце стола нанесены деления в градусах, позволяющие вести отсчет угла поворота.

В горизонтальном положении стол фиксируется коническим штифтом 2.

Подставка 3 з резиновой подушкой служит для розположення измерительных инструментов.

В фундаментной плите расположен резервуар для охлаждающей жидкости, которую заливают через отверстия, закрытые крышками.

Жидкость подается к сверлильной головке електронасосом 3 через ниппель 5 по шлангу 4, через поворотное соединение 6, кран 7 і трубку 8.

Положение трубки по высоте можно регулировать, перемещая штангу 2, закрепляемую в нужном положении винтом I.

Охлаждающая жидкость возвращается в резервуар по каналам плиты через отверстия, защищенные сетками.

Командоаппарат расположен в нижней левой частини сверлильной головки.

Он предназначен для увімкнення і реверсирования обертання шпинделя. Командоаппарат состоит из корпуса, трех микропереключателей і рукоятки.

| Наименование параметра | 2532л | 2л53у | 2л53 |

|---|---|---|---|

| Основні параметри верстата | |||

| Класс точності верстата | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 32 | 35 | 35 |

| Диапазон нарезаемой різьби в стали 45, мм | М24 × 3 | ||

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 280..1000 | 290..1000 | 290..1000 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 720 | 710 | 720 |

| Наибольшее расстояние от торца шпинделя до плиты, мм | 1120 | 1120 | 1160 |

| Расстояние от торца шпинделя до стола, мм | 630 | 15..630 | 15..685 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | - | - | - |

| Наибольшее вертикальное перемещение стола по колонне, мм | 340 | 340 | 345 |

| Диаметр колонны, мм | 240 | ||

| Угол поворота рукава вокруг колонны, град | 360° | 330° | |

| Размер поверхности плиты (ширина длина), мм | 800 х 1120 | 800 х 1500 | 800 х 1000 |

| Подъемный стол | |||

| Размер поверхности стола (ширина длина), мм | 450 х 1000 | 450 х 800 | 560 х 800 |

| Угол поворота стола вокруг колонны, град | 360° | 360° | |

| Угол поворота стола вокруг горизонтальной оси, град | -80°, +90° | -80°, +90° | |

| Цена деления шкалы поворота стола вокруг горизонтальной оси, град | 1° | 1° | |

| Скорость переміщення стола по колонне, мм/мин | 314 | 314 | |

| Шпиндель | |||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 320 | 325 | 325 |

| Обозначение кінця шпинделя по ГОСТ 24644-81 | Морзе 4 | Морзе 4 | Морзе 4 |

| Частота прямого обертання шпинделя, об/хв (кількість ступенів регулювання швидкості) | 45..2000 (12) | 35,5..1400 (8) | 35,5..1400 (8) |

| Межі робочих подач на один оборот шпинделя, мм/об (кількість ступенів регулювання подач) | 0,1..1,0 (6) | 0,1..1,1 (6) | 0,1..1,1 (6) |

| Переміщення шпинделя на один поділ лімба, мм | 1 | 1 | 1 |

| Переміщення шпинделя на оборот лімба, мм | 94,2 | 94,2 | 94,2 |

| Найбільший допустимий момент, що крутить, Н·м (кгс) | 200 (20) | 180 (18) | 180 (18) |

| Найбільше зусилля подачі, кН | 10 | 8 | 8 |

| Затискач обертання колони | Ручний | Ручний | Ручний |

| Затискач рукава на колоні | Ручний | Ручний | Ручний |

| Затискач головки на рукаві | Ручний | Ручний | Ручний |

| Противага шпинделя | Пружинний | Пружинний | |

| Електроустаткування. Привід | |||

| Кількість електродвигунів на верстаті | 3 | 3 | 3 |

| Електродвигун приводу головного руху, кВт (об/хв) | 3,0 (1500) | 2,2 (1500) | 2,2 (1400) |

| Електродвигун приводу переміщення столу, кВт (об/хв) | 0,56 (1500) | 0,56 (1500) | 0,6 (1370) |

| Електродвигун насоса охолоджувальної рідини, кВт (об/хв) | 0,125 (2800) | 0,125 (2800) | 0,125 (2800) |

| Сумарна потужність встановлених електродвигунів, кВт | 3675 | ||

| Габарити та маса верстата | |||

| Габарити верстата (довжина ширина висота), мм | 1850 х 800 х 2600 | 1850 х 800 х 2430 | 2000 х 800 х 2390 |

| Маса верстата, кг | 2150 | 2100 | 2300 |