Виробник токарно-гвинторізного верстата Кусон-3 – КНДР, місто Кусон у провінції Пхенан-Пукто (Північна Корея – Корейська Народно-Демократична Республіка).

Токарно-гвинторізний верстат Кусон-3 призначений для виконання різних токарних робіт і нарізування метричної, модульної, дюймової та різьб. Оброблювані деталі встановлюються у центрах чи патроні.

Найбільш доцільно використовувати верстат Кусон-3 в інструментальних та ремонтних службах в умовах дрібносерійного та одиничного виробництва на чистових та напівчистових роботах.

Клас точності верстата Н. При чистовій обробці деталей із конструкційних сталей шорсткість обробленої поверхні V6б.

Креслення шпинделя токарно-гвинторізного верстата Кусон-3

Фото токарно-гвинторізного верстата Кусон-3

Фото токарно-гвинторізного верстата Кусон-3. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата Кусон-3

Фото токарно-гвинторізного верстата Кусон-3. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата Кусон-3

Розташування органів керування токарно-гвинторізним верстатом Кусон-3

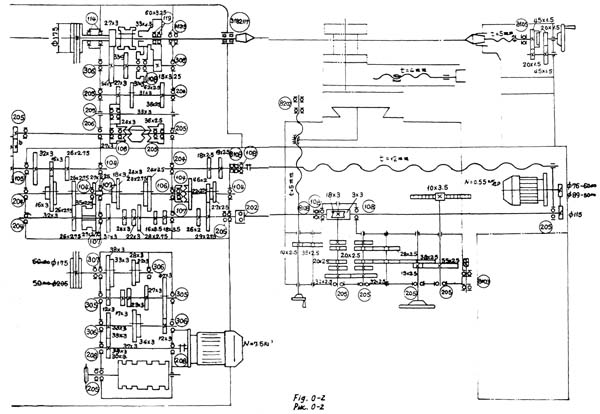

Кінематична схема верстата Кусон-3

Схема кінематична токарно-гвинторізного верстата Кусон-3. Дивитись у збільшеному масштабі

Станина верстата має П-подібні поперечні ребра, які надають їй високої жорсткості.

Станина жорстко кріпиться до лівої та правої тумб і має загартовані напрямно для переміщення супорта. Усередині на правій частинині станини встановлено електродвигун швидкого переміщення супорта.

У лівій тумбі станини змонтовані коробка швидкостей, маслобак лопатевий насос, а правий бак для охолодження з електродвигуном.

Коробка швидкостей, встановлена на двох кронштейнах з роликами всередині лівої тумби, передає рух шпиндельної бабці через клинові ремені.

Керування коробкою швидкостей за допомогою обертання барабанного кулачка здійснюється рукояткою, що знаходиться на фартуху через ланцюгову передачу.

Для регулювання натягу ременів треба послабити болти, що закріплюють ролик, послабити чотири гайки, а потім, тримаючи за квадратні головки болтів і повертаючи гайки, опускати або піднімати коробку швидкостей.

Після регулювання треба закріпити коробку швидкостей гайками натягнути ланцюг роликом.

Коробку швидкостей можна легко вийняти на роликах з лівої тумби, знявши клинові ремені та ланцюг, трубку для подачі олії і потім опустивши коробку на підлогу тумби і відгвинтивши болти з підлоги тумби.

Шпиндельна бабка покладена на призматичній направляючій станини і кріпиться до неї болтами. Рух від коробки швидкостей передається клиноремнями розвантаженому шківу на шпиндельній бабці і далі через шестірні шпинделю та коробці подач. На шпиндельній бабці змонтовано шпиндель верстата та механізми зміни обертів кроку різьблення на 1:1 та 8:1.

Шпиндель встановлений на трьох підшипниках. У передній опорі поставлений дворядний роликовий підшипник з регульованим діаметральним зазором, а в задній опорі два радіально-упорних шарикопідшипників.

Осьове навантаження сприймає підшипник, а радіальне - підшипник.

Для усунення зазору в підшипниках, що виникає після тривалої експлуатації верстата, роблять їх регулювання.

Знявши кришку шпиндельної бабки треба послабити стопорні болти гайок, потім шляхом їх обертання вибрати зайвий діаметральний зазор і обов'язково затягнути стопорні болти.

Діаграма визначення числа обертів шпинделя показано на рис. 3.

Коробка подач закритого типу кріпиться на лівій передній поверхні станини і забезпечує широкий діапазон подач і різьблення, що нарізаються, відповідно таблиці на шпиндельній бабці і на рис. 3.

Нарізання різьблення здійснюється шляхом реверсу ходового ггвинта за допомогою рукоятки 6 (рис. I) або головного двигуна рукояткою 10.

Нарізання різьблення малих кроків до 10 мм рекомендується проводити шляхом реверсу ходового ггвинта при встановленні рукоятки I в положення 1:1.

Шляхом реверсу головного двигуна можна нарізати всі кроки різьблення рукояткою 10, але рекомендується цей метод тільки для великих кроків, встановивши рукоятку I положення 8:1.

При нарізанні різьблення 19 ниток на 1"(дюйм) рукоятка 4 (рис. I) повинна знаходитися в положенні 19 ниток на 1"(дюйм). У цьому випадку обертається лише ходовий БІНТ, а в інших випадках ходовий гвинт обертається з ходовим валом.

Рукоятка 5 знаходиться у всунутому положенні при нарізанні метричного і модульного різьблення і у витягнутому положенні при дюймовому та різьбі.

Розмір поздовжньої подачі супорта дорівнює 0,1 t мм, а величина поперечної подачі половині поздовжньої, де - t - крок різьблення чи числа в таблиці. (Рис. 3)

На фартуху скінцінтровані ручки, що часто використовуються, що дають можливість перемикати деякі швидкості шпинделя і подач супорта, прямо на фартуху не підходячи до шпиндельної бабці.

Ручне переміщення фартуха проводиться маховиком 3 один оборот якого дорівнює 30 мм.

Розмір переміщення відраховується з допомогою двох лімбів до 90 мм. Один із них має ціну поділу 0,1 мм, а інший 10 мм.

Керування механічним переміщенням супорта в поздовжньому та поперечному напрямку здійснюється однією рукояткою II (рис. I), напрямок якого збігається з напрямком руху супорта.

Додатковим натисканням кнопки 12 (рис. I) включають на мить швидке переміщення супорта у напрямку відповідного положення рукоятки II (рис. I).

У фартуху змонтовано пружинно-важільний пристрій, що вимикає подачу під час перевантаження. Цей пристрій складається з гітар 6 коліс, гітар роликів 7, пружин 8 і регулюючих болтів 9.

Для захисту від перевантаження при нарізанні різьблення передбачено запобіжний штифт у місці з'єднання ходового ггвинта з коробкою подач.

Для перемикання швидкості шпинделя потрібно притягнути до себе рукоятку 9 (рис. I) і повернути її ліворуч або праворуч, а для дворазових подач повернути її ліворуч або праворуч у відштовхнутому положенні.

На супорті знаходяться нижні та верхні санки та різцетримач. На нижній санці є Т-подібний паз для установки приладдя.

Для обробки конуса шляхом повороту верхньої санки треба послабити гайки 4 після закріпити її на необхідному вугіллі.

Поворотний різцетримач забезпечує швидку зміну позиції різців за збереження необхідної точності фіксації.

Крок ггвинта нижньої санки супорта 5 мм, а верхньої санки 4 мм.

Рукоятка поперечного переміщення супорта має два лімби. Кільцевий лімб 7 має шкалу з ціною розподілу 0,1 мм, а інший лімб має лише 6 цифри від 0 до 19.

За один оберт рукоятки 14 супорт переміщається на 5 мм, тобто відбувається зміна діаметра на 10 мм. При цьому лімб повертається на одну цифру. Отже, за допомогою цих лімбів можна точно і зручно зробити відлік зміни діаметра виробу до 200 мм з точністю 0,1 мм.

Зазор між направляючими станини та супорта регулюється болтами 1 і гайками 2.

Зазори в направляючих нижньої та верхньої санки регулюються клинами, що переміщуються ггвинтами.

Зазор пари ггвинта-гайки поперечної подачі регулюється болтами 3 після відгвинчування шпильок.

На супорті встановлений захисний прозорий екран, що оберігає робітника від стружки, що летить, і від бризок охолоджуючої рідини.

Задня бабка кріпиться до станини однією рукояткою I7 через ексцентриковий затискач.

Корпус задньої бабки може зміщуватися в поперечному напрямку, що можна використовувати при точенні конусів.

Піноль має міліметрову шкалу. При зміні центру піноля всувають в корпус бабки вщерть.

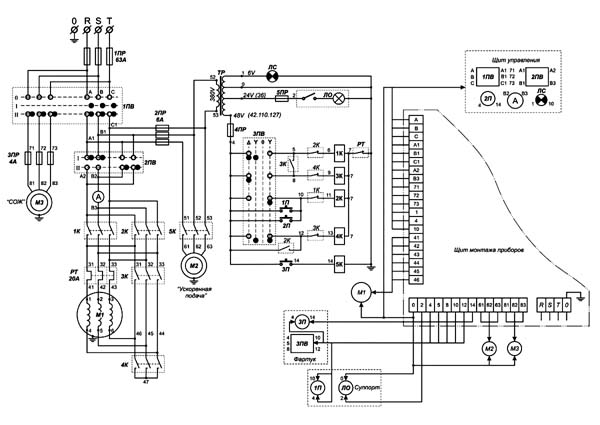

Електрична схема розриву Cuson-3

Схема електрична токарно-гвинторізного верстата Кусон-3. Дивитись у збільшеному масштабі

Електрошафа встановлена на задній стороні шпиндельної бабки, а щиток керування на її правій стороні.

Силовий ланцюг використовує напругу 380 50 Гц трифазного змінного струму, ланцюг керування на 110 В, а ланцюг освітлення на 24 В.

Верстат вмикається в мережу перемиканням вимикача 1ПВ рукояткою 22 (рис. I), встановленої на щитку керування в положення I. При цьому запалюється сигнальна лампа 24 (рис. I).

Пуск, зупинка або реверс шпинделя здійснюється перемиканням вимикача ЗПВ рукояткою 10 (рис. I), що знаходиться на фартуху.

Якщо рукоятка 10 (рис. I) знаходиться на першому нижньому ступені, то головний електродвигун обертається зі з'єднанням в зірку, а на другому ступені в трикутник.

При легкому режимі роботи, тобто менше 30-40 відсотків нормального навантаження, рекомендується виконувати роботу при з'єднанні в зірку головного двигуна.

Під час роботи на зворотному обертанні шпинделя необхідно переключити вимикач 2ПВ рукояткою 21 (рис. I), повернувши її праворуч.

При перемиканні швидкості шпинделя та для гальмування його потрібно застосувати кнопку 2П, що знаходиться на щитку керування 23 (рис. I) або кнопку 1П на супорті 20 (рис. I).

Для пуску двигуна охолоджувальної рідини потрібно переключити на зручному для спостереження щитку керування розташований амперметр, за показанням якого можна дізнатися про завантаженість головного електродвигуна.

Вимикач лампи місцевого освітлення знаходиться на його верхній частинині.

Для захисту від короткого замикання силового ланцюга передбачені запобіжники 1ПР (35А), 2ПР (4А), 3ПР (2А), а для захисту ланцюгів операції та освітлення - запобіжники 4ПР (4А) та 5ПР (2А).

Для захисту від навантаження головного двигуна передбачено теплове реле РТ (I3A).

Система мастила верстата поділяється на автоматичну та ручну. Автоматично змащуються коробка швидкостей, шпиндельна бабка, коробка подач і фартух, а 15 місця, показані на рис, змащуються 6 вручну перед і після роботи.

Супорт змащується ручним плунжерним насосом, встановленим на супорті, 1-2 рази на зміну.

Коробка швидкостей змащується розбризкуванням олії шестерень, і на ній є маслопокажчик і зливний отвір.

Шпиндельна бабка, коробка подач та змінні шестерні змащуються лопатевим насосом, встановленим на зовнішній стінці коробки швидкостей. При цьому контроль подачі олії виробляють через прозоре вікно, що знаходиться на вершині шпиндельної бабки.

Для вливання олії в маслобак і коробку швидкостей треба зняти бічний кожух лівої тумби.

Фартух змащується плунжерним насосом, встановленим усередині фартуха. На лівій стороні фартуха є два масловказівники, один для контролю подачі олії, а інший для контролю рівня олії. Внизу фартуха є зливний отвір.

Рекомендується застосовувати масло "індустріальне 20" (веретенне 3) з в'язкістю 2,6 - 3,3 ° Е50. Замінник цієї олії "індустріальне 30" з в'язкістю 3,8 - 4,6 ° Е50.

Перша зміна всього масла верстата проводиться через три місяці з пуску верстата в роботу, а надалі раз на півроку.

Охолодна рідина подається електронасосом з бака, встановленого в правій тумбі верстата.

Гнучкий сталевий трубопровід, розташований над супортом, дозволяє раціонально спрямовувати струмінь рідини до ріжучого інструменту, а краном регулювати кількість рідини.

| Найменування параметру | 16K20 | Кусон-3 | Подушка С1-250 |

|---|---|---|---|

| Основні параметри верстата | |||

| Клас точності згідно з ГОСТ 8-82 | Н | Н | |

| Найбільший діаметр заготовки, що встановлюється над станиною, мм. | 400 | 430 | 500 |

| Висота осі центрів над плоскими напрямними станини, мм | 215 | ||

| Найбільший діаметр заготовки оброблюваної над супортом, мм | 220 | 220 | 250 |

| Найбільша довжина заготівлі, що встановлюється в центрах (РМЦ), мм | 710, 1000 1400, 2000 |

1000, 1500 | 1000, 1500 2000 |

| Найбільша відстань від осі центрів до кромки різцетримача, мм | 225 | ||

| Найбільший діаметр свердла при свердлінні сталевих деталей, мм | 25 | ||

| Найбільша маса заготівлі, що обробляється в центрах, кг | 460..1300 | 1120 | |

| Найбільша маса заготовки, що обробляється в патроні, кг | 200 | ||

| Шпиндель | |||

| Діаметр отвору в шпинделі, мм | 52 | 41 | 56 |

| Найбільший діаметр прутка, що проходить через отвір у шпинделі, мм | 50 | ||

| Внутрішній діаметр переднього підшипника шпинделя, мм | 105 | ||

| Частота обертання шпинделя у прямому напрямку, об/хв | 12,5..1600 | 16..3200 | 11,2..1400 |

| Частота обертання шпинделя у зворотному напрямку, об/хв | 19..1900 | 16..3200 | |

| Кількість прямих швидкостей шпинделя | 22 | 21 | 22 |

| Кількість зворотних швидкостей шпинделя | 11 | 21 | |

| Кінець шпинделя за ГОСТ 12593-72 | 6K | ||

| Конічний отвір шпинделя за ГОСТ 2847-67 | Морзе 6 | 50 метрів | Морзе 6 |

| Діаметр фланця шпинделя, мм | 170 | ||

| Найбільший крутний момент на шпинделі, Нм | 1000 | 3100 | |

| Діаметр 4-х кулачкового патрона, мм | 490 | ||

| Супорт. Подання | |||

| Найбільша довжина поздовжнього переміщення, мм | 645, 935, 1335, 1935 | ||

| Найбільша довжина поперечного переміщення, мм | 300 | ||

| Швидкість швидких поздовжніх переміщень, мм/хв. | 3800 | 2800 | |

| Швидкість швидких поперечних переміщень, мм/хв. | 1900 рік | ||

| Максимально допустима швидкість переміщень при роботі за упорами, мм/хв. | 250 | ||

| Мінімально допустима швидкість переміщення каретки (супорта), мм/хв. | 10 | ||

| Ціна поділу лімба поздовжнього переміщення, мм | 1 | ||

| Ціна поділу лімба поперечного переміщення, мм | 0,05 | ||

| Діапазон поздовжніх подач, мм/про | 0,05..2,8 | 0,08..8 | 0,027..3,887 |

| Діапазон поперечних подач, мм/про | 0,025..1,4 | 0,004..4 | 0,013..1,93 |

| Діаметр та крок ходового ггвинта, мм | 50 х 12 | ||

| Кількість подач поздовжніх | 42 | 54 | 87 |

| Кількість подач поперечних | 42 | 54 | |

| Кількість нарізних різьблень - метричних | 54 | ||

| Кількість нарізних різьблень - модульних | 54 | ||

| Кількість нарізних різьблень - дюймових | 54 | ||

| Кількість нарізних різьблень - питчових | 54 | ||

| Межі кроків метричних різьблень, мм | 0,5..112 | 0,125..80 | 0,5..36 |

| Межі кроків дюймових різьблень, ниток/дюйм | 0,5..56 | 0,5..32 | 72..13/16 |

| Межі кроків модульних різьблень, модуль | 0,5..112 | 0,05..40 | 0,8..18 |

| Межі кроків різьб, питч діаметральний | 0,5..56 | 0,05..40 | 1 5/8..72 |

| Найбільше зусилля, яке допускається механізмом подач на різці - поздовжнє, Н | 5884 | ||

| Найбільше зусилля, яке допускається механізмом подач на різці - поперечне, Н | 3530 | ||

| Різцеві санки | |||

| Найбільше переміщення різцевих санчат, мм | 150 | ||

| Переміщення різцевих санок на один поділ лімба, мм | 0,05 | ||

| Найбільший кут повороту різцевих санок, град | ±90° | ±90° | |

| Ціна поділу шкали повороту різцевих санчат, град | 1° | 1° | |

| Найбільший переріз державки різця, мм | 25 х 25 | 32 х 32 | |

| Висота від опорної поверхні різця до осі центрів (висота різця), мм | 25 | ||

| Число різців у різцевій головці | 4 | 4 | |

| Задня бабка | |||

| Діаметр пінолі задньої бабки, мм | 85 | ||

| Конус отвору в пінолі задньої бабки за ГОСТ 2847-67 | Морзе 4 | Морзе 5 | |

| Найбільше переміщення пінолі, мм | 150 | 160 | 220 |

| Переміщення пінолі на один поділ лімба, мм | 0,1 | ||

| Розмір поперечного зміщення корпусу бабки, мм | ±15 | ||

| Електроустаткування | |||

| Електродвигун головного приводу, кВт (об/хв) | 11 | 7,5 | 2 х 5,5 = 11 (1500) |

| Електродвигун приводу швидких переміщень, кВт | 0,12 | 0,55 | 0,55 (1600) |

| Електродвигун насоса СОЖ, кВт | 0,125 | 0,125 | 0,185 (3000) |

| Габарити та маса верстата | |||

| Габарити верстата (довжина ширина висота) РМЦ = 1000 мм | 2795 х 1190 х 1500 | 2620 х 990 х 1260 | 3360 х 1250 х 1405 |

| Маса верстата, кг | 3010 | 2100 | 3400 |