Виробник токарного верстата моделі TUE-40 - Andrychowska Fabryka Maszyn AFM, Andrychow , Польща, 1969

Токарний верстат TUE-40 (TUE-17") застосовується для виконання різноманітних легких і середніх токарних робіт у серійному виробництві, а також у ремонтних цехах і в ремонтних майстернях.

Можливість повного використання верстата TUE-40 гарантують такі параметри як велика відстань між центрами, що допускає обробку великих виробів і виїмка для знімного містка, що забезпечує можливість обробки виробів діаметром до 600 мм (25") (диски, колеса і т.п.).

Завдяки належним чином підібраній величині потужності приводного електродвигуна, а також широкому діапазону швидкостей обертання і подач, верстат відрізняється великою універсальністю і забезпечується його економного використання як при чорновій, так і при чистовій обробці виробів з чавуну, сталі, кольорових металів і легких сплавів.

Універсальність застосування токарного верстата TUE-40 підвищує його додаткове обладнання. У разі застосування для патронних робіт є можливість точення виробів діаметром до 400 мм (17"). При встановленні виробів у центрах допускаються їх діаметри до 230 мм (9").

Характеристичною особливістю токарного верстата є висока жорсткість його конструкції і спокійна робота без вібрацій навіть при великому навантаженні електродвигуна, що вирішально впливає на його безшумну роботу та отримання високої чистоти поверхні, що обробляється.

Токарний верстат виготовляється у трьох системах: метричної (TUE-40), дюймової (TUE-17") та змішаної (TUE-40).

Привід токарного верстата повідомляється від поміщеного в лівій тумбі електродвигуна - за допомогою клинопасової передачі, безпосередньо до передньої бабці. Передня бабка, сконструйована у вигляді коробки швидкостей, забезпечує 12 різних швидкостей обертання шпинделя в межах від 22,4 до 1000 об/хв.

Зміна напрямку обертання шпинделя здійснюється шляхом перемикання напрямку електродвигуна за допомогою важеля, поміщеного при фартуху супорта. Порожнистий шпиндель з отвором діаметром 38 мм встановлений спереду в дворядному циліндричному підшипнику з конічним отвором, що забезпечує можливість усувати радіальний проміжок, а ззаду - в конічному роликопідшипнику. Застосовані підшипники вирізняються високим класом точності.

Передня бабка характеризується простою конструкцією: 12 різних швидкостей обертання шпинделя забезпечується за допомогою пересувних зубчастиних коліс, загартованих та шліфованих, виготовлених із високоякісної сталі.

Шпиндель, а також елементи, що швидко обертаються, з великими моментами інерції, динамічно збалансовані. Точна обробка зубчастиних коліс, хороша система підшипників і дуже надійно діюча система мастила, забезпечують спокійну і безшумну роботу передньої бабки, що звичайно вирішує вплив на точність і чистоту поверхні оброблюваних виробів.

Механізм реверсування, вбудований у передню бабку, складається з двох валиків: валика приводу гітари, проміжного валика та зубчастиних коліс. Він наводиться від шпинделя, на якому обложені два зубчасті колеса; з одним із них постійно зачеплене паразитне зубчасте колесо, встановлене на проміжному валику.

Зміна напрямку обертання валика приводу гітари, а отже і зміна напрямку подачі здійснюється шляхом переміщення подвійного пересувного зубчастого колеса і зачеплення його з колесом, обложеним безпосередньо на шпинделі, або з паразитним колесом за допомогою рукоятки, поміщеної з лівого боку передньої бабки. Коробка подач наводиться у вигляді гітари. Конструкція коробки подач проста і зручна для обслуговування. Зміна величини подач здійснюється за допомогою прискорювальної передачі та передачі типу Нортона.

Установка відповідного кроці різьблення вимагає лише перестановки важеля Нортона та двох рукояток, поміщених по обидва боки важеля.

Коробка подач, разом із гітарою, забезпечує можливість точення різьблення всіх пологів і величин, зазначених у табличках: рис, № 11-003 Верстата в метричній системі, рис. № 11-011 для верстата в дюймовій системі, рис. № 11-013 Верстата у змішаній системі, а також широкий діапазон подач.

Всі кроки метричної та дюймової різьби, що найчастіше застосовуються, виходять виключно за допомогою коробки подач, без зміни встановлення зубчастиних коліс гітари.

Фартух супорта - закритої конструкції - містить механізм, що замикає роз'ємну ходову гайку, що застосовується при нарізанні різьблення, а також механізм поздовжньої та поперечної механічних подач та ручної подачі супорта.

Включення поздовжньої та поперечної механічних подач дуже просте і здійснюється за допомогою одного важеля про те, що від можливого випадкового включення поперечної подачі, після вимкнення поздовжньої подачі, оберігає собачка.

Блокуючий механізм унеможливлює замикання роз'ємної ходової гайки при включеній механічній подачі і навпаки.

З правого боку фартуха знаходиться рукоятка включення та зміни напрямку обертання шпинделя.

Конструкція супорту токарного верстата – жорстка. Верхній супорт встановлений на опорно-поворотному пристрої, оснащеному кутовою шкалою з ціною розподілу 1°, завдяки чому є можливість його встановлення під необхідним кутом по відношенню до осі шпинделя - при точенні коротких конусів.

Від надмірного навантаження механізму подачі токарний верстат захищений запобіжною муфтою, розміщеною на ходовому валику за коробкою подач. У разі навантаження цих механізмів крутним моментом, що перевищує допустиме значення, відбувається ковзання запобіжної муфти, що оберігає токарний верстат від пошкодження.

Задня бабка відрізняється міцною та жорсткою конструкцією. Можливим є її переміщення в поперечному напрямку по відношенню до направляючих станини, що забезпечує можливість точення конусів з малим ухилом.

Кріплення задньої бабки на станині здійснюється за допомогою важеля з ексцентриком. При роботі верстата в більш важких умовах задню бабку можна закріпити додатково - кроні ексцентрикового затиску - додатковим болтом, що знаходиться позаду задньої бабки.

Станина спирається на двох тумбах коробчастої конструкції. Вона має дві пари направляючих: по одній парі для супорта і для задньої бабки.

Ребра станини надають жорсткості її конструкції та полегшують відведення стружки. Стружка відводиться у спеціальну ванну, яка виймається при їх видаленні.

Електроустаткування знаходиться в лівій тумбі (з боку обслуговуючого). Кнопки керування розміщені на зовнішній стороні лівої тумби.

Завдяки простому вирішенню мастило проводиться легко та надійно. Передня бабка є щільно закритою коробкою, у зв'язку з чим застосовується мастило розбризкуванням. Необхідний рівень олії вказується масловказівником. Коробка подач змащується за методом ґнота, а деякі механізми змащуються також розбризкуванням.

Механізм фартуха супорта завдяки щільній конструкції корпусу змащується розбризкуванням. Рівень олії вказується масловказівником.

Товарний верстат TUE-40 може бути використаний для виконання різноманітних токарних робіт як у серійному, так і в одиничному виробництві. У серійному виробництві він може застосовуватися для чорного та чистового точення (з можливістю отримання оброблених поверхонь V7), для нарізування різьблення, свердління отворів і т.п. Токарні операції можуть виконуватися за класом точності ITS згідно з PN-60/M-02102 та PN-68/M-02103.

При застосуванні спеціального обладнання можна значно підвищити продуктивність токарного верстата, отже: при точенні ступінчастиних та фасонних валиків – застосування гідравлічного копіра (схема № 11-006) скорочує час обробки на 30% та спрощує роботу токаря.

У вигляді шаблону для виконання серії ступінчастиних або фасонних валиків може застосовуватися валик, попередньо виготовлений відповідно до необхідних розмірів.

Точність копіювання становить приблизно:

Точність точення залежить від точності установки направляючої планки пристрою.

Для запобігання безперервної зміни напрямку обертання шпинделя в процесі нарізування різьблення, а тим самим для забезпечення від зносу головного приводного електродвигуна та апаратури керування передбачено різьбоуказатель (схема № 11-005).

Кроки різьблення, кратність яких становить величину ходу ггвинта, можна нарізати без примусового реверсування шляхом зміни напрямку обертання. При цих кроках можна відкривати гайку після кожного проходу, так як при замиканні гайки різець потрапляє знову в виток - в будь-якому положенні супорта на станині. При нарізанні різьблення з кроком, що не відповідає вищевказаним умовам, замикати гайку слід у такому положенні ходового ггвинта, в якому різець знову потрапляє в виток, що нарізається. Для розпізнання такого положення ходового ггвинта служить різьбоуказатель. Поки супорт при включеній передній бабці не переміщається, обертання ходового ггвинта викликає обертання стрілки різьбовказівника. У момент, коли стрілка збігається з нерухомим контруказателем, яким є довільний поділ відповідно до таблиці підібраної шкали, слід замикати гайку, завдяки чому забезпечується повторне встановлення різця у правильне положення.

При нарізанні різьблення слід встановити відповідну кількість обертів шпинделя, користуючись при цьому Таблицею рекомендованих швидкостей різання. Рід різьблення встановлюється за таблицею різьблення та подач. При нарізанні нормального метричного різьблення, а також дюймового різьблення не потрібно замінювати змінних зубчастиних коліс гітари.

Для цього слід лише переключити рукоятку (7) (схема IV-001) з положення "подача" в положення "метричне та дюймове різьблення" або "дюймове і питне різьблення" - в залежності від потреби.

Уставки для відповідної подачі, роду різьблення та величини кроку наведено на рис. №11-003 (метрична система).

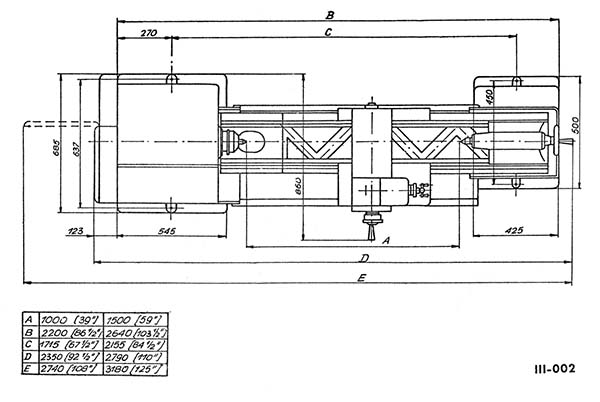

Розміри токарно-гвинторізного верстата TUE-40

Розміри токарно-гвинторізного верстата TUE-40. Завантажити у збільшеному масштабі

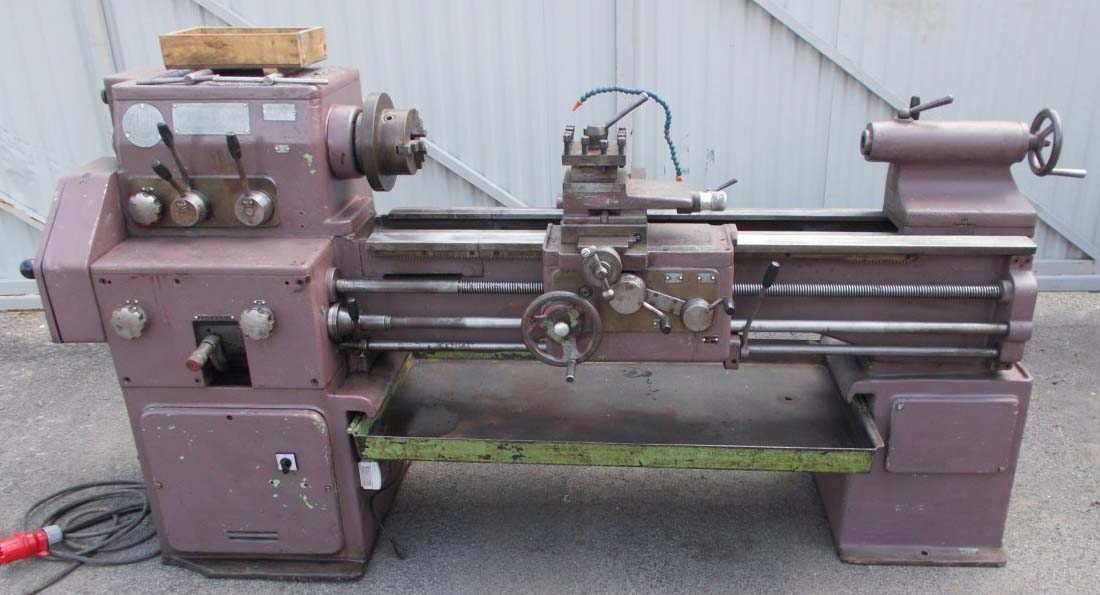

Фото токарно-гвинторізного верстата TUE-40

Фото токарно-гвинторізного верстата TUE-40. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата TUE-40

Фото токарно-гвинторізного верстата TUE-40. Завантажити у збільшеному масштабі

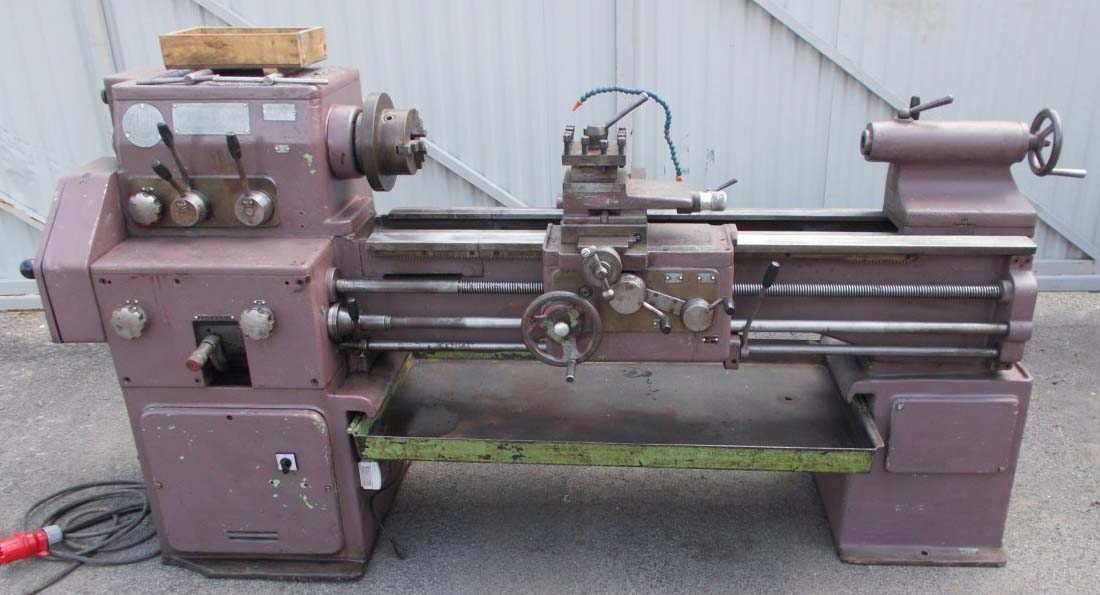

Фото токарно-гвинторізного верстата TUE-40

Фото токарно-гвинторізного верстата TUE-40. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата TUE-40

Фото токарно-гвинторізного верстата TUE-40. Завантажити у збільшеному масштабі

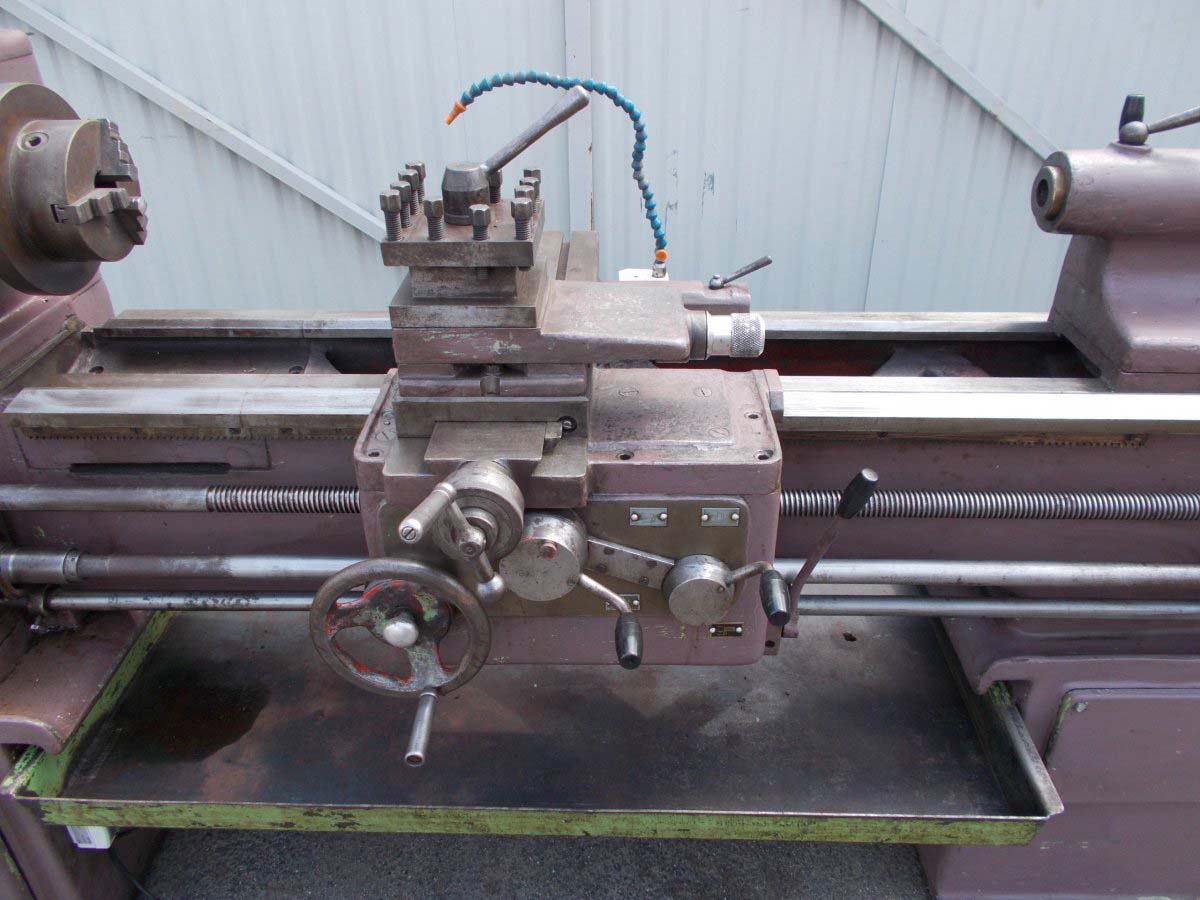

Фото токарно-гвинторізного верстата TUE-40

Фото токарно-гвинторізного верстата TUE-40. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата TUE-40

Фото токарно-гвинторізного верстата TUE-40. Завантажити у збільшеному масштабі

Розташування органів керування токарним верстатом TUE-40

Розташування органів керування токарним верстатом TUE-40. Завантажити у збільшеному масштабі

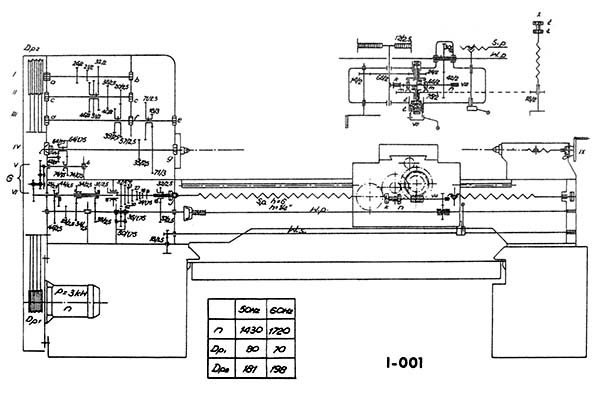

Кінематична схема токарно-гвинторізного верстата TUE-40

Кінематична схема токарно-гвинторізного верстата TUE-40). Скачать в увеличенном масштабе

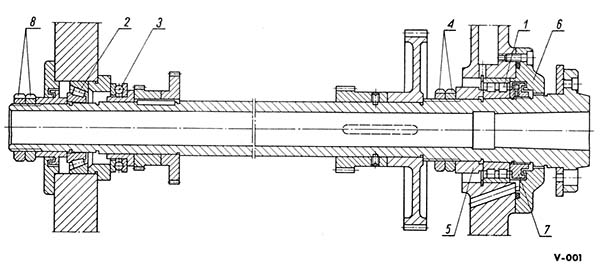

Шпиндель токарно-гвинторізного верстата TUE-40

Шпиндель токарно-гвинторізного верстата TUE-40). Скачать в увеличенном масштабе

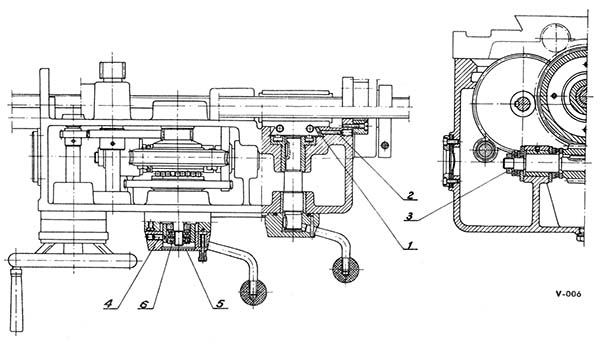

Фартук токарно-гвинторізного верстата TUE-40

Фартук токарно-гвинторізного верстата TUE-40). Скачать в увеличенном масштабе

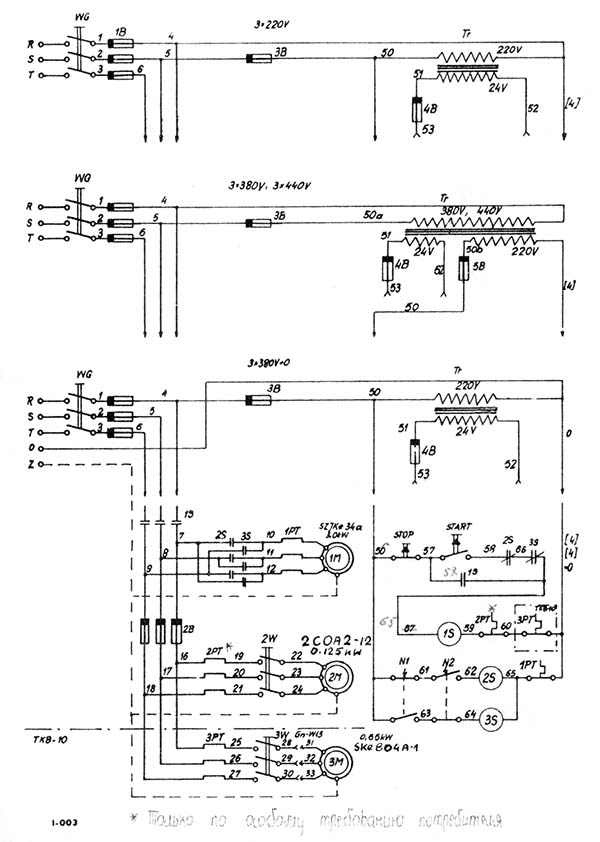

Електрична схема токарно-гвинторізного верстата TUE-40

Електрична схема токарно-гвинторізного верстата TUE-40). Скачать в увеличенном масштабе

У лівій тумбі верстата є монтажна панель електричної апаратури керування. На бічній стінці цієї тумби змонтовані послідовно (починаючи знизу): головний вимикач WG - вимикач електронасоса 2W в кнопки керування "ПУСК" і "СТОП".

Усередині тумби змонтовано двигун приводу шпинделя Ml.

Електронасос 2М, змонтований на резервуарі рідини, що охолоджує, поміщений у правій тумбі. Змонтована штепсельна розетка Gn, до якої підведена напруга 24, передбачена для живлення верстатної лампи.

Після зняття передньої кришки на монтажній панелі видно затискачі R, S, T, O, призначені для приєднання живильних проводів.

Примітка: Для забезпечення обслуговуючого персоналу від ураження електричним струмом, токарний верстат слід обов'язково заземлити або занулити. Для цього передбачені: відповідний заземлюючий болт 118 та затискач "О" на планці (клемній планці).

Після увімкнення головного вимикача WG та натискання кнопки "ПУСК" токарний верстат готовий до роботи, що сигналізується горінням лампочки LS.

Як пуск Б хід шпинделя, так і зміна напрямку його обертання, проводиться щоразу за допомогою електродвигуна IM, керованого відповідно з'єднаними контакторами 23 та 3S та мікровимикачами N1 та N2.

Вмикання відповідного мікровимикача здійснюється за допомогою важеля напрямку обертання. Увімкнення обох контакторів неможливе завдяки застосуванню відповідного блокування.

Застосування контактора 1S у головному ланцюзі забезпечує верстат від наслідків самозапуску.

Перед пуском верстата слід ознайомитись із описом органів його обслуговування. Резервуари слід наповнити маслом і змастити всі точки, що змащуються вручну, згідно рис. IV-002 та інструкції зі змащення.

Потім слід встановити важелі керування в положення, що відповідає найповільнішій швидкості обертання шпинделя і найменшої поздовжньої механічної подачі (див. Інструкцію з обслуговування - схема IV-001).

Важіль "21" - включення обертання шпинделя і "IV - включення зміни механічних подач (поздовжньої і поперечної) слід встановити в середніх положеннях, відповідних вимкненню приводу. Важіль "17" замикання роз'ємної ходової гайки повинен бути встановлений у верхнє, тобто вимкнене положення .

Упор "29" слід затиснути на ходовому валику в такому положенні, щоб під час поздовжньої подачі неможливо було наїжджати на кулачки патрона або кришку повідця.

Цей упор можна також застосовувати для чорнової установки довжини точення при поздовжньому точенні.

Якщо на шпинделі акріплено патрон або повідець, то слід перевірити їх запобігання самовідгвинчування.

Перевірити узгодженість установки змінних зубчастиних коліс гітари з табличною та надійність їх кріплення. Перед пуском ставка слід кілька разів пересунути вручну супорт по направляючих.

Після такої підготовки верстата включається струм шляхом повороту рукоятки "27", включаючи підведення струму до головного контактора, обертання шпинделя здійснюється натисканням зеленої кнопки "25" і пересуванням важеля "21" вниз або вгору відносно середнього положення. При нижньому положенні важеля "21" шпиндель повинен обертатися у напрямку, який нормально застосовується при поздовжньому точенні, тобто за годинниковою стрілкою.

Після включення обертання шпинделя слід звернути особливу увагу до правильної казки окремих механізмів верстата.

Після виконання зазначених операцій слід здійснити попереднє експлуатаційне випробування верстата. Для цього слід пустити в хід верстат токарний на 30 хв на найнижчій швидкості обертання. Після цього слід пустити токарний верстат зі швидкістю 500 об/хв, на 30 хвилин, а потім на 30 хвилин зі швидкістю 1000 об/хв.

Потім слід увімкнути швидкість обертання 125 об/хв і провести кілька разів випробування при кількох довільно вибраних величинах подач та кроках різьблення.

Протягом усього цього часу попередньої експлуатації слід звертати особливу увагу на те, чи достатньо змащується механізми верстата, чи не підігріваються надмірно підшипники і чи не трапляються якісь неполадки в його роботі (надмірні шуми, скреготи тощо).

У сумнівних випадках слід негайно повідомити постачальника верстата. Якщо результату випробувань не викликають сумнівів, можна приступити до нормальної експлуатації верстата.

Якщо на шпинделі закріплений патрон або повідець, слід перевірити їх запобігання самовідгвинчування.

Перевірити узгодженість установки змінних зубчастиних коліс гітари з табличкою та надійність їх кріплення. Перед пуском ставці слід кілька разів пересунути вручну супорт по направляючих.

Після такої підготовки верстата включається струм шляхом повороту рукоятки "27", включаючи підведення струму до головного контактора, обертання шпинделя здійснюється натисканням зеленої кнопки "25" і пересуванням важеля "21" вниз або вгору відносно середнього положення. При нижньому положенні важеля "21" шпиндель повинен обертатися у напрямку, який нормально застосовується при поздовжньому точенні, тобто за годинниковою стрілкою.

Після включення обертання шпинделя слід звернути особливу увагу на правильне мастило окремих механізмів верстата.

Після виконання зазначених операцій слід здійснити попереднє експлуатаційне випробування верстата. Для цього слід пустити в хід верстат токарний на 30 хв на найнижчій швидкості обертання. Після цього слід пустити токарний верстат зі швидкістю 500 об/хв, на 30 хвилин, а потім на 30 хвилин зі швидкістю 1000 об/хв.

Потім слід увімкнути швидкість обертання 125 об/хв і провести кілька разів випробування при кількох довільно вибраних величинах подач та кроках різьблення.

Протягом усього цього часу попередньої експлуатації слід звертати особливу увагу на те, чи достатньо змащуються механізми верстата, чи надмірно нагріваються підшипники і чи не трапляються якісь неполадки в його роботі (надмірні шуми, скреготи і т.п.).

У сумнівних випадках слід негайно повідомити постачальника верстата. Якщо результати випробувань не викликають сумніву, то повно розпочати нормальну експлуатацію верстата.

У разі виявлення неполадок у роботі коробки подач, слід зняти передню кришку (I), вивернувши попередньо 6 болтів кріплення (2).

Можливий осьовий зазор ходового ггвинта усувається шляхом затягування гайок (3) у правому підшипнику ходового ггвинта (4) після попереднього відпускання ггвинта (5).

У разі необхідності демонтажу коробки подач - слід відкрутити і зняти кожух гітари та кронштейн підшипників: ходового ггвинта, ходового та керуючого валиків, а потім зняти ці валики.

Крім того, слід перевірити дію запобіжної муфти (схема № V-004). Для цього замість маховичка ручної подачі супорта слід закріпити барабан діаметром 200 мм із намотаним сталевим канатом, який навантажується гирями вагою 12 кг. Потім встановлюється подача р = 0,508 мм (для метричної системи), а також кількість обертів n = 45 об/хв і верстат пускається в хід.

Перевищення крутного моменту 120 кг/см на 25% - повинно призвести до ковзання запобіжної муфти. Регулювання здійснюється шляхом затягування гайок (I) та (2).

Усунення зазору в головному супорті здійснюється шляхом затягування регулювальних планок таким чином:

Задня планка (I)

Передня плівка (3) затягується шляхом загвинчування за годинниковою стрілкою трьох гвинтів MI2, що знаходяться в супорті.

Регулювання зазорів у направляючих поперечних санках проводиться шляхом підтискання регулювальної планки (6) регулювальним бінтом (5). Аналогічно усувається зазор санок верхнього супорта - шляхом підтискання регулювальної планки (7) регулювальним гвинтом (8).

Осьовий зазор ходового ггвинта санок поперечного супорта усувається шляхом затягування гайок (10).

Зазор між гайками та гвинтом санчат поперечного супорта усувається шляхом затягування ггвинта (9), що кріпить регулювальну вставку.

| Найменування параметру | 16K20 | ТУ-40 | ТУМ-35 |

|---|---|---|---|

| Основні параметри верстата | |||

| Клас точності згідно з ГОСТ 8-82 | Н | ||

| Найбільший діаметр заготовки, що встановлюється над станиною, мм. | 400 | 400 | 350 |

| Висота осі центрів над плоскими напрямними станини, мм | 215 | 200 | |

| Найбільший діаметр заготовки оброблюваної над супортом, мм | 220 | 230 | 200 |

| Найбільша довжина заготівлі, що встановлюється в центрах (РМЦ), мм | 710, 1000, 1400, 2000 |

1000, 1500 | 1000 |

| Найбільша відстань від осі центрів до кромки різцетримача, мм | 225 | ||

| Найбільший діаметр свердла при свердлінні сталевих деталей, мм | 25 | ||

| Найбільша маса заготівлі, що обробляється в центрах, кг | 460..1300 | ||

| Найбільша маса заготовки, що обробляється в патроні, кг | 200 | ||

| Шпиндель | |||

| Діаметр отвору в шпинделі, мм | 52 | 38 | 36 |

| Найбільший діаметр прутка, що проходить через отвір у шпинделі, мм | 50 | ||

| Частота обертання шпинделя у прямому напрямку, об/хв | 12,5..1600 | 22,4..1000 | 28..2500 |

| Частота обертання шпинделя у зворотному напрямку, об/хв | 19..1900 | ||

| Кількість прямих швидкостей шпинделя | 22 | 12 φ=1,41 | |

| Кількість зворотних швидкостей шпинделя | 11 | 12 | |

| Кінець шпинделя | 6K | C5 135 | |

| Конічний отвір шпинделя за ГОСТ 2847-67 | Морзе 6 | Морзе 5 | |

| Діаметр фланця шпинделя, мм | 170 | ||

| Найбільший крутний момент на шпинделі, Нм | 1000 | ||

| Коробка подач | |||

| Діапазон поздовжніх подач, мм/про | 0,05..2,8 | 0,04..2,03 | |

| Діапазон поперечних подач, мм/про | 0,025..1,4 | 0,02..1,015 | |

| Кількість подач поздовжніх | 42 | 35 | |

| Кількість подач поперечних | 42 | 35 | |

| Кількість нарізних різьблень - метричних | 7 | ||

| Кількість нарізних різьблень - модульних | 11 | ||

| Кількість нарізних різьблень - дюймових (Whitworth) | 21 | ||

| Кількість нарізних різьблень - питчових | 17 | ||

| Межі кроків метричних різьблень, мм | 0,5..112 | 0,75..12 | |

| Межі кроків дюймових різьблень, ниток/дюйм (Whitworth) | 56..0,5 | 28..2 | |

| Межі кроків модульних різьблень, модуль | 0,5..112 | 0,75..4,5 | |

| Межі кроків різьб, питч діаметральний | 56..0,5 | 38..5 1/2 | |

| Підтримка | |||

| Найбільша довжина поздовжнього переміщення, мм | 645, 935, 1335, 1935 | ||

| Крок ходового ггвинта, мм | 6 | ||

| Модуль рейки, мм | |||

| Найбільша довжина поперечного переміщення, мм | 300 | ||

| Швидкість швидких поздовжніх переміщень, м/хв | 3,8 | ||

| Швидкість швидких поперечних переміщень, м/хв | 1,9 | ||

| Максимально допустима швидкість переміщень при роботі за упорами, мм/хв. | 250 | ||

| Мінімально допустима швидкість переміщення каретки (супорта), мм/хв. | 10 | ||

| Ціна поділу лімба поздовжнього переміщення, мм | 1 | ||

| Хід супорта за один оборот маховичка, мм | |||

| Ціна поділу лімба поперечного переміщення, мм | 0,05 | ||

| Найбільше зусилля, яке допускається механізмом подач на різці - поздовжнє, Н | 5884 | ||

| Найбільше зусилля, яке допускається механізмом подач на різці - поперечне, Н | 3530 | ||

| Різцеві санки | |||

| Найбільше переміщення різцевих санчат, мм | 150 | ||

| Переміщення різцевих санок на один поділ лімба, мм | 0,05 | ||

| Найбільший кут повороту різцевих санок, град | ±90° | ||

| Ціна поділу шкали повороту різцевих санчат, град | 1° | ||

| Найбільший переріз державки різця, мм | 25 × 25 | ||

| Висота від опорної поверхні різця до осі центрів (висота різця), мм | 25 | ||

| Число різців у різцевій головці | 4 | ||

| Задня бабка | |||

| Діаметр пінолі задньої бабки, мм | |||

| Конус отвору в пінолі задньої бабки за ГОСТ 2847-67 | Морзе 5 | Морзе 4 | |

| Найбільше переміщення пінолі, мм | 150 | 100 | |

| Переміщення пінолі на один поділ лімба, мм | 0,1 | ||

| Розмір поперечного зміщення корпусу бабки, мм | ±15 | ±15 | |

| Електроустаткування | |||

| Електродвигун головного приводу, кВт (об/хв) | 11 | 3 (1430) | 4 |

| Електродвигун приводу швидких переміщень, кВт (об/хв) | 0,12 | ||

| Електродвигун насоса СОЖ, кВт (об/хв) | 0,125 | 0,125 (2800) | |

| Габарити та маса верстата | |||

| Габарити верстата (довжина ширина висота) РМЦ = 1000 мм | 2795 × 1190 × 1500 | 2350 х 860 х 1200 | |

| Маса верстата, кг | 3010 | 1300 | 1500 |