Разработка карты налагодження. Построение і расчет технологического процесса

Проектирование налагодження заключается в разработке карты налагодження і проектировании окремих її елементів (выборе оснастки, т. е. державок, режущего инструмента, зажимных патронов, копиров і т. п.). Практика показала, что в процессе подбора і проектирования оснастки несколько меняется і уточняется карта налагодження. Поетому обычно первым етапом разработки карты налагодження является предварительная разработка її вчерне, а затем, після окончательного подбора оснастки, карта налагодження оформляется окончательно.

Разработку карты налагодження начинают обычно з составления технологии изготовления детали (плана обробки), показывающей післядовательный наиболее рациональный порядок изготовления детали. Для каждого перехода вычерчивается в масштабе деталь, полученная після обробки в етой позиции, з изображением режущего инструмента і державок в конечном рабочем положении. При составлении порядка обробки нужно пользоваться наладочными размерами, условными обозначениями окремих движений верстата, продольного і поперечного ходов револьверної головки, фиксации револьверної головки і пр.

Приступая к вычерчиванию порядка обробки, необходимо предварительно распределить державки і инструмент по отверстиям револьверної головки, так, чтобы в порядке технологической обробки они следовали одна за другой — етим устраняются обратные руху или большие перебеги револьверної головки через несколько инструментов. При распределении державок і инструментов револьверної головки необходимо располагать их не слишком близко друг к другу з тем, чтобы они не мешали при работе.

При подборе швидкостей різання, когда переходы имеют малое машинное время, нужно стараться выбирать такую скорость різання, которая будет соответствовать одной і той же частоте обертання на всех переходах. Этим сокращается количество переключений швидкостей, а следовательно, і вспомогательное время, затрачиваемое на обработку детали. Когда на переход затрачивается большое машинное время, частоту обертання следует подбирать по виду роботи, каждый раз просчитывая выгодность принятой скорости різання. Ниже показаны карты обробки деталей.

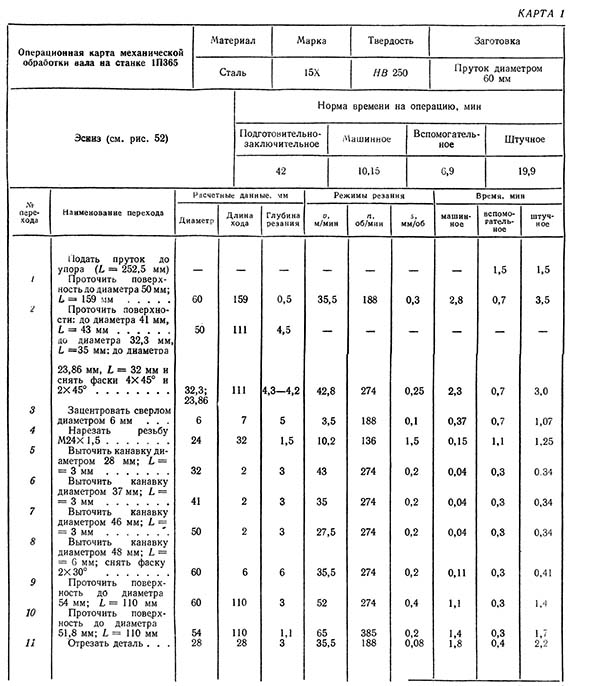

Карта 1

Операционная карта обробки вала на станке 1П365

Операционная карта обробки вала на станке 1П365. Дивитись у збільшеному масштабі

На технологической карте 1 сделан расчет для верстата 1П365 на изготовление вала (рис. 52). Вал изготовляют из прутка диаметром Ø 60 мм. Установка і закрепление заготовки до упора на длину обробки, равную 250 мм, плюс на отрезку 2,5 мм. Общая длина обробки составляет 250 + 2,5 = 252,5 мм.

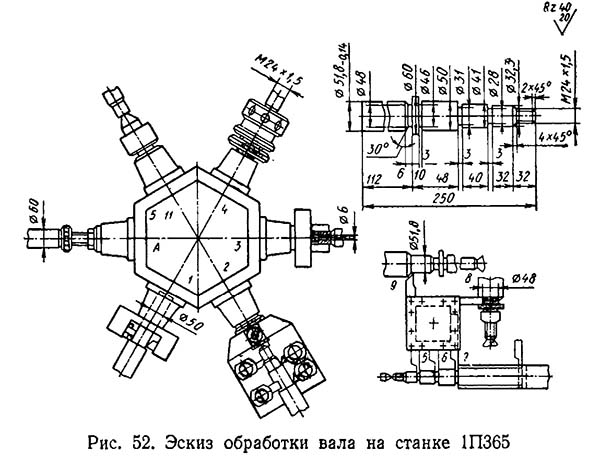

Ескіз обробки вала на станке 1П365

Ескіз обробки вала на станке 1П365. Дивитись у збільшеному масштабі

Переход 1

Переход 1 — протачивание до диаметра Ø 50 мм на длину 159 мм. Длина обробки слагается из длины протачивания 158 мм плюс 1 мм на плавный подход резца к детали. Во избежание прогиба заготовки применяют державку з роликовым люнетом. Обтачивание производится за один проход при глубине різання

t = (D-d) / 2 = (60-50) / 2 = 5 мм

Подача, подобранная по таблице, равна 0,3 мм. Скорость різання выбирается тоже по таблице. Для стали, обрабатываемой проходными резцами з углом в плане, равным 90°, з пластинкой твердого сплава Т5КЮ, при глубине різання до 0,5 мм і подаче 0,3 мм скорость різання будет равна 93 м/мин. Найденную величину скорости різання умножаем на поправочные коеффициенты: К1, зависящий от обрабатываемого материала (для стали 15Х з твердостью НВ 250 К1 = 0,9); К2, зависящий от периода стойкости материала инструмента (для инструмента из твердого сплава Т5К10 при стойкости инструмента 200 мин К2 = 0,55). Умножая скорость різання на поправочные коеффициенты, получаем

v = vmK1K2 = 93 * 0,9 * 0,55 = 46 м/мин.

Для скорости 46 м/мин частота обертання

n =(v*1000)/ 3,14D = 46*1000 / 3,14*60 = 250 об/мин,

На станке нет частоти обертання 250 об/мин, ближайшая частота обертання равна 188 об/мин; уточняем скорость різання по формуле

v = (πDn)/ 1000 = (3,14 *60* 188) / 1000 = 35,5 м/мин.

Переход 2

Переход 2 — обтачивание поверхностей диаметром Ø 41; 32,3 і 23,86 мм под резьбу М24х1,5 і снятие фаски. Для етого перехода применяют многорезцовую державку з люнетом. Обработку ведут за один проход. Подача для данного/прохода находится по таблице. Для етого нужно определить суммарную глубину різання всех резцов, занятых в данном переходе:

- для резца 1 t1 = (50 — 41) /2 = 4,5;

- для резца 2 t2 = (41 — 32,3) /2 = 4,35;

- для резца 3 t3 = (33,2 — 23,86) /2 = 4,67.

Суммарная глубина різання

tсум= 4,5 + 4;35 + 4,67 = 13,52 мм.

При полученной глубине різання подача для всех резцов будет равна 0,25 мм/об. Скорость різання для резцов з углом в плане 90° при подаче 0,25 мм/об согласно таблице равняется 93 м/мин. Умножая полученную величину на коеффициенты K1 і К2, получаем ту же скорость, что і для первого перехода, т. е. 46 м/мин.

Частота обертання, требуемая для получения скорости різання, равной 46 м/мин,

п = (v*1000)/ πD = (46*1000)/ (3,14*50) = 292 об/мин.

На станке нет частоти обертання 292 об/мин, ближайшая частота обертання равна 274 об/мин. В соответствии з етим уточняем скорость різання:

п = (πDn)/ 1000 = (3,14*50*274) /1000 = 42,8 м/мин

Рабочий путь резца 1 складывается из протачивания на длину 110 мм стержня диаметром Ø 41 мм і плавного подхода резца 1 мм: L = 110 + 1 = 111 мм. Рабочий путь резца 2 равен 67 мм — длине протачивания стержня диаметром Ø 32,3 мм. Рабочий путь резца 3 равен 32 мм — длине протачивания диаметром Ø 23,86 мм. Рабочий путь резца 4 для снятия фаски 2 х45° равен 2 мм; инструмент -фасочный різець з круглой державкой.

Переход 3

Переход 3 — центрование заготовки для поддержки її вращающимся центром. Для етого перехода применяют державку з тремя роликами і центровым сверлом.

Переход 4

Переход 4 — нарезание різьби М24х1,5. Для етого применяют нормальную круглую плашку з державкой. Скорость різання согласно таблице равна 15 м/мин, подача равна шагу різьби, т. е. 1,5 мм. Уточненную скорость різання умножаем на коеффициент К3. для данного случая равный 0,9. В результате v = 15*0,9 = 13,5 м/мин. Для данной скорости різання

п = (13,5*1000)/ (3,14*24) = 179 об/мин

На станке имеется ближайшая частота обертання 136 об/мин. Уточняем скорость різання:

v = (3,14*24*136)/ 1000 = 10,2 м/мин.

Переход 5, 6, 7

Переходы — протачивание канавок — производят при помощи поперечного суппорта прорезным резцом шириной 3 мм. Глубина різання равна ширине резца. Вначале вытачивают канавку диаметром Ø 28 мм, затем диаметром Ø 37 і Ø 46 мм.

Рабочий путь резца для перехода 5 равен (32—28): 2 = 2 мм, для перехода 6 (41—37) : 2= 2 мм, для перехода 7 (50 — 46): 2 = 2 мм. Подача для всех трех переходов s = 2 мм/об. Для перехода 5 скорость різання v = 93*0,9*0,55 = 46 м/мин. Для етой скорости різання

Ближайшая частота обертання на станке равна 274 об/мин. В соответствии з етим уточняем скорость різання:

- для перехода 5

- для перехода 6

- для перехода 7

n = (46*1000) / (3,14*50) =292 м/мин,

V = (3,14*41*274) / 1000 =35,2 м/мин;

V = (3,14*32*274) / 1000 =27,5 м/мин;

Переход 8

Переход 8 — протачивание канавки шириной 6 мм. до диаметра Ø 48 мм і снятие фаски 2x30°. Рабочий путь резца равен (60 — 48): 2 = 6 мм; подача s = 0,2 мм/об; глубина різання равна ширине резца.

Переход 9

Переход 9 — протачивание поверхности до диаметра Ø 52,8 мм — производится за два прохода. Для первого прохода — протачивание поверхности до диаметра Ø 54 мм; глубина різання равна (60 — 54) : 2=3 мм, подача s = 0,4 мм/об. Скорость різання выбирается по таблице з учетом протачивания поверхности диаметром Ø 60 мм, подачі s = 0,4 мм/об, твердосплавного резца Т5К10 з углом в плане 45° і составляет 105 м/мин. Умножая выбранную скорость на коеффициенты К1 і К2, получаем v — 105*0,9 *0,55 = 52 мм/мин. Потребная частота обертання для данной скорости різання

n = (52*1000) / (3,14*60) =276 об/мин

Ближайшая частота обертання на станке равна 274 об/мин. После протачивания поверхности до диаметра Ø 54 мм супорт з резцом отводят в исходное положение.

Переход 10

Переход 10 — протачивание поверхности до диаметра Ø 51,8 мм. Размер устанавливают по упору на каретке поперечного суппорта, что обеспечивает точность установки размера. Чтобы обеспечить точность обробки на переходе, глубина різання взята равной (54 — 51,8) : 2 = 1,1 мм і подача s = 0,2 мм/об. Скорость різання будет равна 130 м/мин (согласно таблице) для глубины різання 2,5 мм і подаче 0,2 мм/об для твердосплавных резцов Т5К10 з углом в плане 45°:

v = 130*0,9*0,55 = 64,3 м/мин.

Частота обертання для данной скорости різання

n = (64,3*1000)/ (3,14*54) = 380 об/мин

Ближайшая частота обертання на станке равна 385 об/мин, поетому

v = (3,14*54*385)/1000 = 65 м/мин.

Рабочий путь резца при етом равен длине протачивания 112 — 6= 106 мм плюс ширина отрезного резца 2,5 мм, 1 мм на плавный подход резца і 0,5 мм на фаску, а всего

L = 106 + 2,5 + 1 + 0,5 = 110 мм.

Переход 11

Переход 11 отрезка детали производится тем же резцом, что і протачивание канавок. Рабочий путь отрезного резца слагается из плавного подвода резца (1 мм), отрезка детали (52 : 2 = 26 мм) і зачистки заусенца після отрезки детали (1 мм), всего 1+26+1 = 28 мм. Подача s = 0,08 мм/об, глубина різання равняется ширине резца, т. е. 3 мм. Скорость різання при отрезке равна скорости різання для первого перехода.

После расстановки инструмента в гнездах револьверної головки і вычерчивания переходов заполняют технологическую карту. В описываемой технологии все переходы выполняются за один проход, кроме девятого, где конец вала обтачивают за два прохода при разных глубинах різання.

При построении технологических процессов при малой длине прохода инструмента нужно стремиться для всех переходов і операций брать одинаковую частоту обертання шпинделя, так как при разных частотах приходится часто переключать скорости обертання шпинделя, что увеличивает вспомогательное время, быстрее изнашивает коробку швидкостей і сильно утомляет робочого. Когда рабочий путь инструмента большой, всегда следует просчитывать выгодность перехода на другую частоту обертання или на увеличение подачі. В графу машинное время записывают время в минутах, потребное на обработку заготовки на каждом переходе. Машинное время

Число деталей, которое можно обработать на станке за смену, определяется делением чистого часу робочого на штучное время 378/17 = 22 детали.

После заполнения технологической частини карты заполняют графы инструмента, который должен быть применен при наладке верстата на обработку данной детали. В первую графу заносят режущий инструмент, во вторую — измерительный, і в третью — вспомогательный.

Описанная технологическая карта выражает типовой технологический процесс для обробки валов.

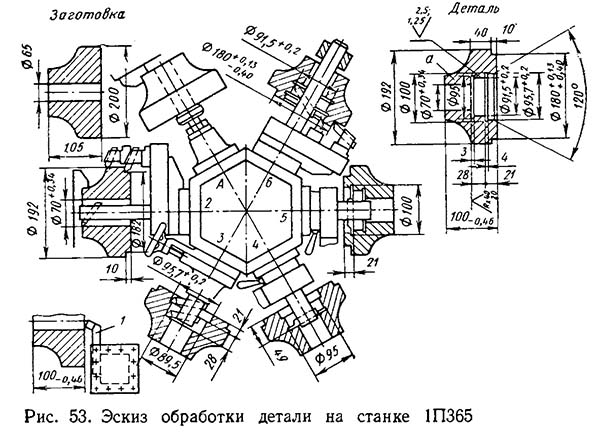

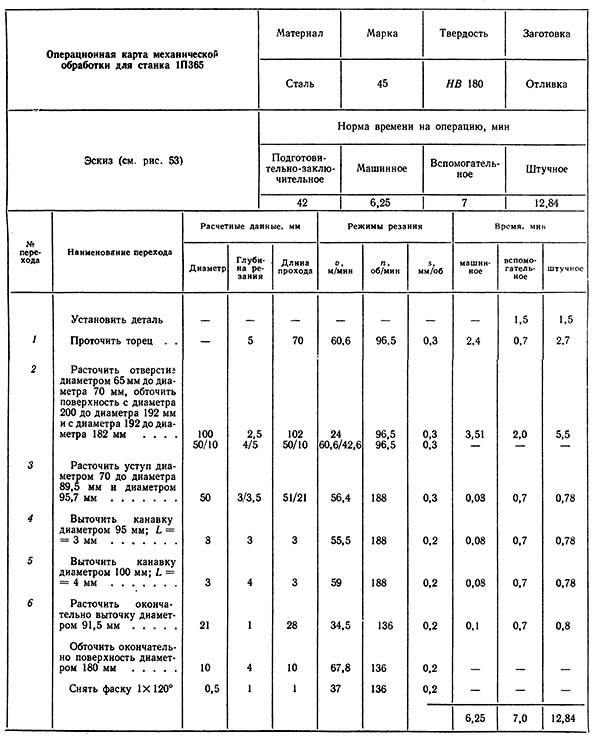

Карта 2

Карта 2. В технологической карте 2 сделан расчет для верстата 1П365 на изготовление детали из стали 45 резцами, оснащенными пластинками твердого сплава Т5К10 (рис. 53). Перед обработкой на револьверном станке деталь предварительно проточена з одной стороны з целью получения базы для точного закрепления детали в патроне. Деталь устанавливают в патрон і прижимают базовой частью к кулачкам патрона, затем зажимают. В переходе 1 подрезают торец заготовки, выдерживая длину 100 мм. Этим создается база для дальнейших измерений детали со время обробки. Обработка осуществляется з поперечного суппорта проходным отогнутым резцом, оснащенным пластиной твердого сплава Т5К10 з углом в плане 45°. Для етого резца допускается скорость різання (при глубине різання до 5 мм) 115м/мин. Уточняя скорость різання, умножаем її на коеффициенты, влияющие на скорость різання і стойкость резца, К1 = 1 і К2 = 0,55 (при стойкости резца 200 мин). Следовательно, скорость різання для перехода 1

Ескіз обробки детали на станке 1П365

Ескіз обробки детали на станке 1П365. Дивитись у збільшеному масштабі

Операционная карта обробки вала на станке 1П365

Операционная карта обробки вала на станке 1П365. Дивитись у збільшеному масштабі

v = vm*K1*K2 = 115*1*0,55 = 63 м/мин.

При скорости різання 63 м/мин

n = (1000*63)/ (3,14*200) = 100 об/мин

Ближайшая частота обертання на станке равна 96,5 об/мин, которая і принимается для расчета. Уточняем скорость різання:

v = (3,14*200*96,5)/ 1000 = 60,6 м/мин.

Длина обробки слагается из длины протачивания, равной (200— 65) : 2 = 67,5 мм плюс 1,5 мм на плавный подход резца к детали і 1 мм на подход після протачивания; всего 67,5 + 1,5 + 1 = 70 мм.

Переход 2 — растачивание отверстия з диаметра Ø 65 мм до диаметра Ø 70+0,34 мм на длину 100 мм плюс на подход і выход резца по 1 мм; всего 102 мм. Для данного перехода применяют оправку і расточной різець. Одновременно обтачивают поверхность диаметром Ø 200 мм до диаметра 192 мм на длину 50 мм. Уступ диаметром 192 мм протачивают до диаметра 182 мм. Дальнейшая обработка до диаметра 180 мм производится в післяднем переходе.

Растачивание в переходе 2 производится за один проход при глубине різання

t = (70-65)/2 = 2,5 мм.

Протачивание производится при t = (200-192)/2 = 4 мм і t = (192—182)/ 2 = 5 мм.

Подачу выбирают в зависимости от суммарной глубины різання для всех резцов, установленных для данного прохода, которая при протачивании равна 2,5 + 4 + + 5 = 11,5; при такой глубине різання подача равна 0,3 мм/об. Скорость різання при подаче 0,3 мм/об согласно таблице равна 115 м/мин. Вводя поправочные коеффициенты, получаем v = 115*1*0,55*1 = 63 м/мин. Для Данной скорости різання требуется частота обертання 95,5 об/мин, т. е. такая же, как для перехода 1, при диаметре обрабатываемой поверхности 200 мм. Для диаметра 192 мм скорость різання равна 60,6 м/мин. Для растачивания отверстия диаметром 70 мм скорость різання равна 21 м/мин.

Для протачивания применяют державки для проходных резцов. Все три державки устанавливают на стойке. Если во время роботи резцы будут вибрировать, то в стойку нужно установить направляющую штангу.

Переход 3 — растачивание уступов диаметром 89,5 і 95,7+0-2 мм на длину 50 + 1 = 51 і 21 мм. Глубина різання

t = (95,7 — 70) / 2 = 12,6 мм.

Обработка ведется за три прохода. Скорость різання

v = 110 * 1*0,55 = 60,5 м/мин,

частота обертання

n = (60,5*1000) / 3,14*96 = 200 об/мин

Ближайшая частота обертання на станке равна 188 об/мин. Уточняем скорость різання:

t = (3,14*96*188)/ 1000 = 56,4 м/мин

Переходы 4 і 5 — вытачивание канавок диаметром Ø 95 і Ø 100 мм.

Переход 6 — обработка за один проход трех поверхностей;

Окончательное растачивание отверстия до диаметра Ø 91,5+0,2 мм, обтачивания поверхности диаметром Ø 180 мм і снятие внутренней фаски 1 X 120°. Для данного перехода используют стойку і державки для резцов. Для получения точного диаметра Ø 91,5+0-2 мм оправка для расточного резца сделана длинной і своим передним концом входит в направляющую втулку, установленную в переднем кінці шпинделя верстата.

Для всех остальных револьверних верстатів, имеющих вертикальную ось обертання револьверної головки, технологические процессы аналогичные.

Наладка верстатів з вертикальным расположением оси револьверної головки

Прежде чем приступить к наладке верстата, необходимо ознакомиться з расчетно-технологической картой, формой і размерами обрабатываемой детали, з допусками на ети розміри, требованиями шероховатости поверхности і материалом детали. Согласно етим данным проверяют, можно ли данную деталь обработать на выбранном станке, затем переходят к просмотру ескізів обробки і запроектированного инструмента. После етого знакомятся со ско-ростями різання і подачами на всех переходах і временем на изготовление одной детали. После пересмотра технологической карты і выяснения всех вопросов у мастера і технолога наладчик може приступить к наладке верстата.

После подбора і установки зажимного приспособления приступают к расстановке державок в револьверній головці согласно технологической карте. В данном случае разберем наладку, рассчитанную по карте 1. Как видно из карты, обработке подлежит вал из прутка диаметром Ø 60 мм, длиной 250 мм. При установці прутка в зажимное пристрій на одну из плоскостей револьверної головки устанавливают і закрепляют четырьмя болтами жесткую стойку, затем в стойку крепят регулируемый упор. Когда инструмент установлен по масштабной линейке, пруток из шпинделя выдвигают на 259 мм. Эта длина складывается из длины детали 250 мм плюс ширина отрезного резца 2,5 мм і плюс вылет прутка из шпинделя після отрезки, равный 4,5 мм. Затем револьверную головку подают вперед до соприкосновения упора з прутком, на барабане упоров передвигают упор до соприкосновения его з упором, укрепленным на станине, і закрепляют в таком положении винтом на ближайшем уступе барабана. При етом размер получается неточным. Окончательный размер получают з помощью имеющегося на упоре болта; після получения окончательного размера етот болт законтривают. Для перехода 1 крепят жесткую стойку, в которую устанавливают однорезцовую державку з роликовым люнетом. Сначала різець устанавливают по центру детали при отпущенных болтах, а затем устанавливают на размер обрабатываемой детали. Для установки размера супорт з револьверною головкою подают вручную і деталь до полной установки размера протачивают на длину 3..5 мм, позволяющую измерить диаметр обрабатываемой поверхности. Когда різець установлен на размер, монтируют люнет. Так как материал, из которого вытачивают деталь, предварительно не обработан, люнет устанавливают сзади режущей кромки резца на 0,5..1 мм (в том случае, когда деталь предварительно обработана, люнет устанавливают впереди резца на 0,5..1 мм).

Независимо от того, какой будет люнет, необходимо, чтобы он прилегал всей опорной поверхностью к обрабатываемой детали. Если установлен роликовый люнет, то прилегание роликов к обрабатываемой детали проверяют по вращению роликов. Если один из роликов люнета, а иногда і оба ролика вращаются периодически, то ето указывает на плохое прилегание роликов к поверхности детали і их нужно подвести ближе.

После установки размера определяют длину протачивания. Для етого по масштабной линейке или глубиномером штангенциркуля отмеряют длину протачивания і отмечают мелом; затем деталь протачивают до отметки. Не отводя різець, на барабане упоров устанавливают упор на ближайшем уступе к упору на станине і закрепляют упор. После етого регулировочным болтом окончательно устанавливают размер. Для етого револьверную головку отводят назад і деталь протачивают до упора. После протачивания отводят револьверную головку назад і измеряют длину протачивания. Если длина большая, то регулировочный болт упора на барабане упоров вывертывают на избыточную длину; если длина меньше, регулировочный болт ввертывают на недостающую длину. По окончании регулировки упора болт надо обязательно законтрить.

Если длина протачивания больше, то, чтобы не выбрасывать деталь, лишний материал на обработанном кінці отрезают, а затем поворачивают револьверную головку так, чтобы упор остановился против шпинделя, і подают пруток до упора. После етого снова протачивают деталь, пока не будет установлен размер.

Для перехода 2 устанавливают жесткую державку, в которую крепят многорезцовую державку з призматическим люнетом. В ету державку для обтачивания трех поверхностей различных диаметров і фаски устанавливают четыре резца, из которых первые два резца затачи-вают как подрезные, так как після окончания их роботи должны остаться выточки под прямым углом. Резец 3 затачивают как проходной з головним углом в плане 45° чтобы після окончания протачивания под резьбу осталась фаска 1x45°. Резец 4 заточен под углом 45° для снятия фаски 2x45°. Каждый різець крепят в етой державке одним болтом. По центру резцы регулируют з помощью подкладок. На нужную длину резцы устанавливают путем переруху их вместе со стойками в пазах корпуса державки. Резцы регулируют на размер диаметра легким постукиванием молотка по задньої частини резца при слегка отвернутом крепежном болте.

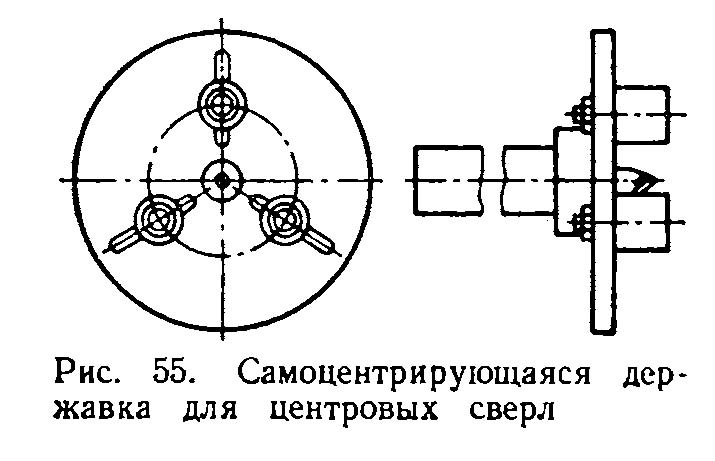

В большинстве случаев, особенно при подналадке, когда нужно сменить затупившиеся резцы, наладчики снимают всю державку вместе з резцами і ставят новую з заранее установленными резцами по детали-шаблону. Такая перестановка намного сокращает время подналагодження. Упор устанавливают-Рис. 55. Самоцентрирующаяся дер- так же, как жавка для центровых сверл указано в предыдущих переходах.

Для перехода 3 применяют специальную державку з тремя роликами і центровым сверлом (рис. 55) і устанавливают її в жесткую державку. Ролики устанавливают по диаметру обработанной поверхности, центровое сверло устанавливают ниже торцов роликов на 4..5 мм. При наладке подают револьверную головку на деталь и, когда центровое сверло зацентрует деталь на достаточную глубину, устанавливают упор на барабане упоров.

Самоцентрирующая державка для сверел

Самоцентрирующая державка для сверел. Дивитись у збільшеному масштабі

Для перехода 4 инструмент крепят в жесткую специальную державку для плашек. В ету державку вставляют круглую плашку М24х1,5. После переключения направления обертання шпинделя подводят плашку к детали до тех пор, пока она закусит на первую нитку, дальше плашка сама навертывается на деталь, а рабочий в ето время следит, чтобы штифты корпуса плашкодержателя не разъединились з штифтами основания плашкодержателя. Когда плашка дошла до конца, револьверную головку резко подают назад і тем самым разъединяют штифты корпуса плашкодержателя з штифтами основания плашкодержателя. Плашка, не имея опори, будет вра-щаться вместе з деталью. После смены направления обертання шпинделя подводят револьверную головку до зацепления штифтов плашкодержателя и, следя за тем, чтобы штифты не разъединились, отводят револьверную головку назад. Затем выключают вращение шпинделя і проверяют резьбовыми кольцами качество нарезанной різьби.

При установці плашки нужно тщательно следить, чтобы она не перекосилась, так как перекошенная плашка сорвет резьбу. Для гарантии, что длина різьби соответствует заданному размеру, на барабане упоров устанавливают упор, но так, чтобы он остановил револьверную го-ловку, не доходя двух-трех ниток до кінця різьби.

Для роботи на следующем переходе нужно снова включить вращение шпинделя. Переходы 5..10 выполняют з поперечного суппорта, на котором инструмент закреплен в резцедержателе. Эти переходы выполняют при поддержке детали вращающимся центром, который установлен в шестом гнезде револьверної головки. После нарізання різьби револьверную головку переключают і подают на деталь, пока центр прочно не закрепит детали; після етого револьверную головку закрепляют винтом і рукояткой.

Переходы 5..7 выполняют прорезным резцом, закрепленным в резцедержателе поперечного суппорта. Расстояния от края, где должны быть выточены канавки, фиксируют упорами, установленными на барабане з левой стороны фартука. Глубину выточки канавок отсчитывают по делениям лимба, установленного на винте поперечного суппорта.

После протачивания канавки в переходе 5 поперечний супорт отводят на величину, обеспечивающую проход резца при перемещении каретки вправо около детали, не задевая ее. После відведення резца і каретки от детали поворачивают барабан упоров на следующий упор, затем подают каретку влево до тех пор, пока упор не остановит ее, і подачей суппорта на деталь вытачивают следующую канавку (переход 6).

В переходе 8 різець затачивают на ширину канавки і фаски, в результате чего етим резцом сразу обрабатывают і канавку і фаску.

Переходы 9 і 10 осуществляются за два прохода проходного резца. При первом проходе диаметр протачивания определяют по лимбу, а длину по упору на барабане. Во время второго прохода диаметр протачивания устанавливают по упорам на поперечном суппорте. Эти упоры расположены справа, один на суппорте, другой на основании суппорта.

На післяднем переходе деталь отрезают тем же резцом, которым вытачивают канавки на шестом, седьмом і восьмом переходах, или устанавливают отдельный різець в четвертое гнездо разцедержателя. Длину отрезки фиксируют упором на барабане упоров. При изготовлении первой детали длину отрезки детали устанавливают по линейке. Деталь сначала слегка подрезают, отводят револьверную головку, освобождают деталь і проверяют окончательно длину детали. Если деталь получается короче заданного размера, упор на барабане ввертывают, если же деталь получилась длиннее, упор вывертывают.

После отрезки детали її тщательно проверяют і розміри, не соответствующие чертежу, исправляют, переставляя соответствующие упоры і инструменты.

Наладка верстатів з горизонтальным расположением оси револьверної головки

Для верстатів з горизонтальным расположением оси револьверної головки применяют такие же зажимные приспособления, как для описанных выше верстатів.

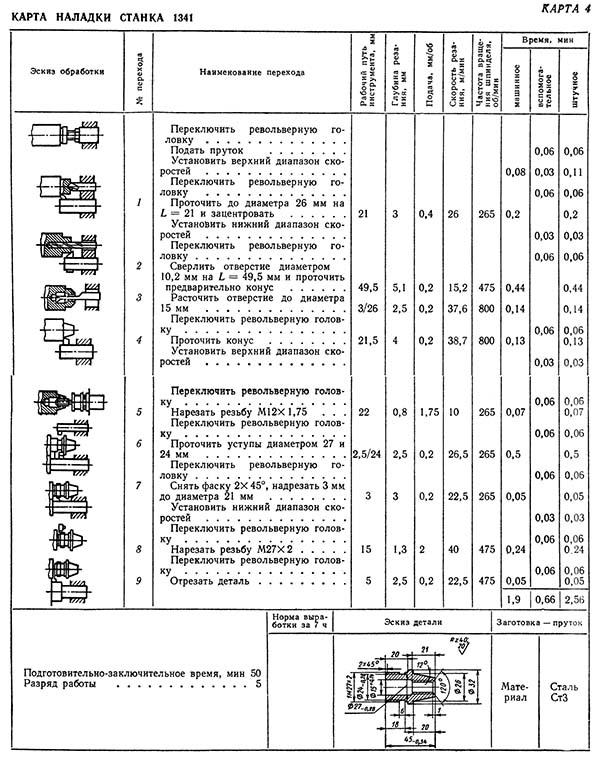

На карте 4 приведен технологический расчет для верстата 1341 на изготовление штуцера из прутка диаметром Ø 32 мм.

В переходе 1 одновременно обтачивают деталь до диаметра Ø 26 мм на длину 20 мм і зацентровывают. Наладку производят сначала на обтачивание, а затем на центрование. Наладку размеров і установку упоров производят, как описано выше.

В переходе 2 совмещены операции: сверление отверстия диаметром Ø 10,2 мм на глубину 49,5 мм і предварительное обтачивание конуса. При сверлении для лучшего охлаждения і удаления стружки сверло следует периодически выводить из отверстия. В данном переходе сначала про-изводят наладку верстата на сверление отверстия, а затем на протачивание конуса.

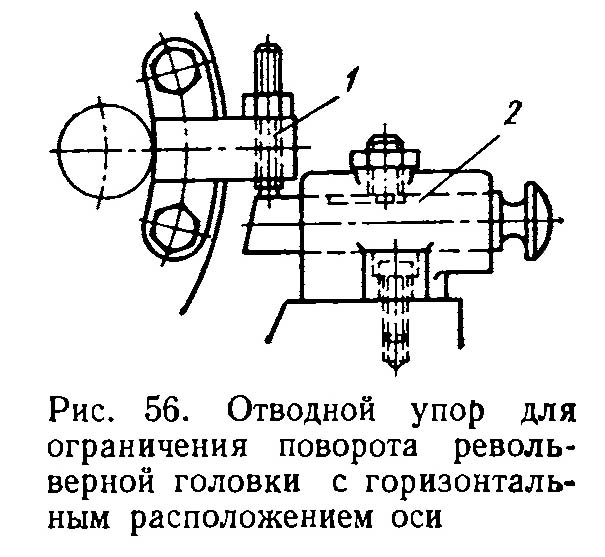

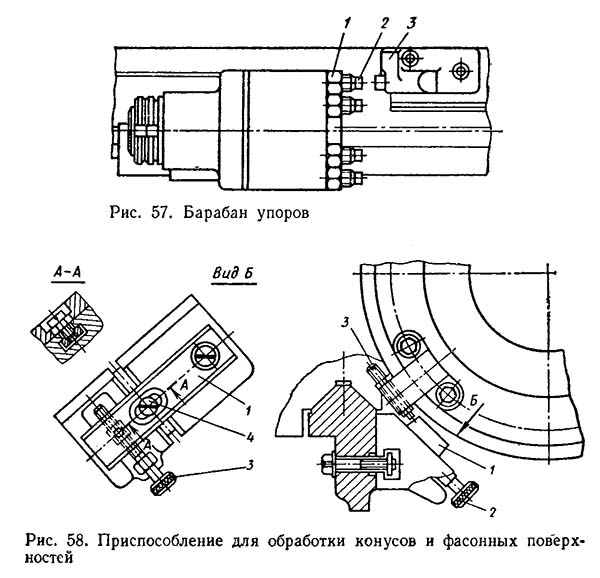

В переходе 3 растачивают отверстие. Наладку ведут в следующем порядке: расточной різець должен быть выдвинут из державки или револьверної головки на всю длину детали, так как растачивают деталь до кінця плюс 10..15 мм (расстояние от револьверної головки или державки до торца детали в кінці растачивания). В данном случае длина резца будет равна длине детали 45 мм плюс 15 мм от торца детали до револьверної головки в кінці прохода і плюс 1 мм растачивания після кінця протачивания детали, чтобы не остался заусенец після отрезки; всего 61 мм. После установки резца на нем отмечают мелом, на каком расстоянии от торца детали должно произойти врезание резца. Это расстояние равно 61 — 21 = = 40 мм за вычетом ширины режущей частини резца 4 мм; значит, расстояние от револьверної головки на резце для врізання будет равно 40 — 4 = 36 мм. Затем отмечают на резце длину протачивания, т. е. расстояние от револьверної головки до торца детали в кінці протачивания, равное 36 — 21 = 15мм. После разметки резца устанавливают диаметр отверстия; для етого выключают фиксатор револьверної головки і включают отводный упор 2 (рис. 56). Поворачивают револьверную головку до тех пор, пока винт 1 не упрется в упор 2. Подают різець на деталь, слегка протачивают її і намечают на торце детали диаметр будущего отверстия; затем отводят різець в заднее положение. После етого измеряют диаметр намеченного отверстия і регулируют размер. Когда размер отрегулирован, револьверную головку стопорят і вводят расточной різець в отверстие детали до первой отметки на резце. Чтобы різець не врезался дальше, чем положено, револьверную головку фиксируют упором 2 (рис. 57) і контрят гайкой 1. Упор 2 расположен на барабане, установленном впереди верстата слева. Если після полного изготовления детали врезание резца окажется неправильным, то его выправляют ввертыванием или вывертыванием упора 2.

Когда врезание резца произведено до отводного упора 2 (см. рис. 56), барабан з упором (рис. 57) повертывают на следующий упор и, держа револьверную головку прижатой к отводному упору, подают її вперед до тех пор, пока різець не расточит деталь до второй отметки. Как только вторая отметка дойдет до торца детали, устанавливают второй упор на барабане, который ограничивает длину обробки. Затем револьверную головку повертывают до постановки на фиксатор і выводят різець из детали.

Отводной упор для револьверної головки

Отводной упор для револьверної головки. Дивитись у збільшеному масштабі

В переходе 4 протачивают конус. Для етого перехода револьверную головку не фиксируют. Винт 3 (рис. 58) скользит по конусному копиру 1, установленному внутри станины на задньої стенке. Правильный профиль конуса регулируют передвижением копира в ту или другую сторону. Для етого служит винт 2, но прежде чем регулировать винтом 2, нужно ослабить винт 4, который прижимает копир к станине. Длину протачивания конуса регулируют упором на барабане упоров. Во время обробки конуса подают револьверную головку правой рукой штурвалом вперед на деталь, а левой рукой маховичком прижимают револьверную головку через винт 3 к конусному копиру.

Барабан упоров

Барабан упоров. Дивитись у збільшеному масштабі

В переходе 5 нарезают внутреннюю резьбу.

В переходе 6 протачивают цилиндр под наружную резьбу до диаметра Ø 27_014 мм на длину 24 мм і вытачивают канавку диаметром Ø 24 мм, шириной 6 мм. Наладку производят в следующем порядке: сначала устанавливают державку з вставленным в нее резцом для протачивания поверхности диаметром Ø 27 мм, затем врезаются резцом в деталь до диаметра Ø 27 мм, чтобы обеспечить толщину буртика, равную 5 мм.

Как только різець врезался в деталь до диаметра Ø 27 мм, шпиндель останавливают, крепление резца в державке ослабляют, револьверную головку продолжают вращать до тех пор, пока фиксатор не застопорит ее. После остановки револьверної головки різець прижимают к детали і закрепляют окончательно. Положение резца фиксируется при етом упором на барабане (см. рис. 57). После етой установки упор отводят і деталь протачивают на длину 24 мм. Длина протачивания фиксируется вторым упором на барабане. Когда протачивание на длину 24 мм закончено, устанавливают різець, не отводя супорт револьверної головки от упора, для протачивания поверхности диаметром Ø 24 мм на ширину 6 мм. Для етого служат цилиндрическая державка і врезной різець шириной 6 мм. Резец устанавливают так, чтобы кромка его, обращенная к буртику, отстояла бы от него на 2 мм. Это расстояние регулируют выдвижением державки из гнезда револьверної головки. Глубину врізання регулируют винтом 1, упирающимся в упор 2 (см. рис. 56).

В переходе 7 протачивают фаску і надрезают деталь. При етом глубина протачивания фаски фиксируется винтом 1 по упору 2 (см. рис. 56). Прорух револьверної головки вперед ограничивается упором на барабане. Операция производится при выключенном фиксаторе ре-вольверной головки.

В переходе 8 нарезают наружную резьбу, М27х2. Резьбу нарезают з помощью приспособления для наружного нарізання різьби (см. рис. 7). Для нарізання різьби нужно на заднем кінці вала поставить резьбовой копіювальний барабан 4 з резьбой, соответствующей заданному шагу різьби, а на рычаге установить соответствующую шагу різьби гребенку 9.

Когда наладка окончена, різець з помощью штурвала 20, расположенного на суппорте 8, приближают к детали і подают до врізання в нее примерно по 0,1 мм, затем отводят різець в правое крайнее положение і производят первый проход нарізання різьби. После первого прохода різець снова отводят в правое крайнее положение, подают штурвалом по делениям на лимбе к детали на 0,1 мм (ето будет поперечної подачей резца) і протачивают. Поскольку резьба имеет размер 27 мм, то внутренний диаметр різьби равен (согласно табличным данным) Ø 24,402 мм. Следовательно, глубина врізання резца равна (26 - 24,4) : 2 = 1,3 мм, значит, для нарізання різьби нужно сделать 1,3 : 0,1 = 13 проходов резцом. Последний проход резца делают по упору, имеющемуся на суппорте 8. Для чистоты і точності нарезаемой різьби післядний проход повторяют резцом 2—3 раза. Внутреннюю резьбу нарезают так же, только різець устанавливают для внутренней різьби.

Последний переход — отрезка детали — ничем не отличается от ранее описанных аналогичных переходов.

Групповая наладка

Техпроцесс групповой обробки

Техпроцесс групповой обробки. Дивитись у збільшеному масштабі

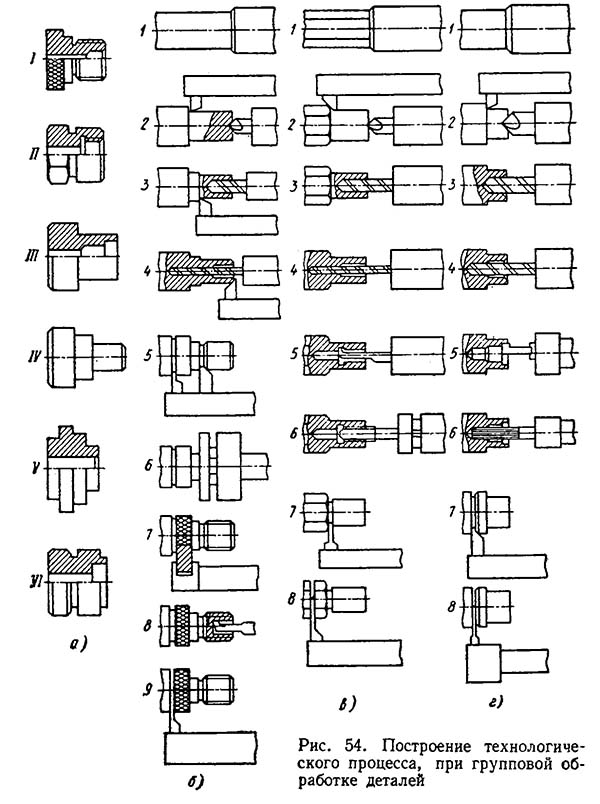

При групповой обработке детали з близкими размерами і сходной конфигурации отбираются в группы. В каждой группе выбирается так называемая комплексная деталь.

Она включает все розміри і поверхности деталей группы.

На комплексную деталь рассчитывается основная технологическая карта з указанием всех применяемых при наладке инструментов. На остальные детали, входящие в данную группу, также рассчитываются технологические карты з указанием режущего і измерительного инструмента.

Державки і приспособления не указываются, так как они были указаны в карте комплексной детали. Все технологические карты, рассчитанные на детали данной группы, подшиваются в одну папку. Нужно учитывать, чтобы все детали данной группы обрабатывались з одних і тех же державок і пристосувань, что і комплексная деталь. Если ети условия соблюдены, то при переналагодженні верстата на новую деталь нужно будет заменить подающую і зажимную цанги (если применяется патрон з цанговым зажимом), частинично режущие инструменты і отрегулировать установку упоров на требующиеся розміри для данной детали. На рис. 54, а показаны детали, входящие в одну группу для обробки на револьверном станке; деталь / комплексная. На рис. 54, б показана примерная расстановка инструмента при наладке, которая занимает девять позиций. При расстановке инструмента для налагодження на деталь II в позиции 4 (рис. 54, в) снимается фасочный різець, в позиции 5 — канавочный різець. В позиции 6 заменена державка з плашкой на державку з метчиком.

При расстановке державок для обробки детали II в позиции 6 (рис. 54, г) вместо резьбонарезного инструмента устанавливается качающаяся державка з разверткой.

Как видно из рисунка, державки і режущий инструмент используются при любой из выше приведенных наладок.

Державка з накаткой в обработке деталей III не используется. Для окончательной налагодження остается только установить упоры на нужные розміри, требующиеся по чертежу детали.

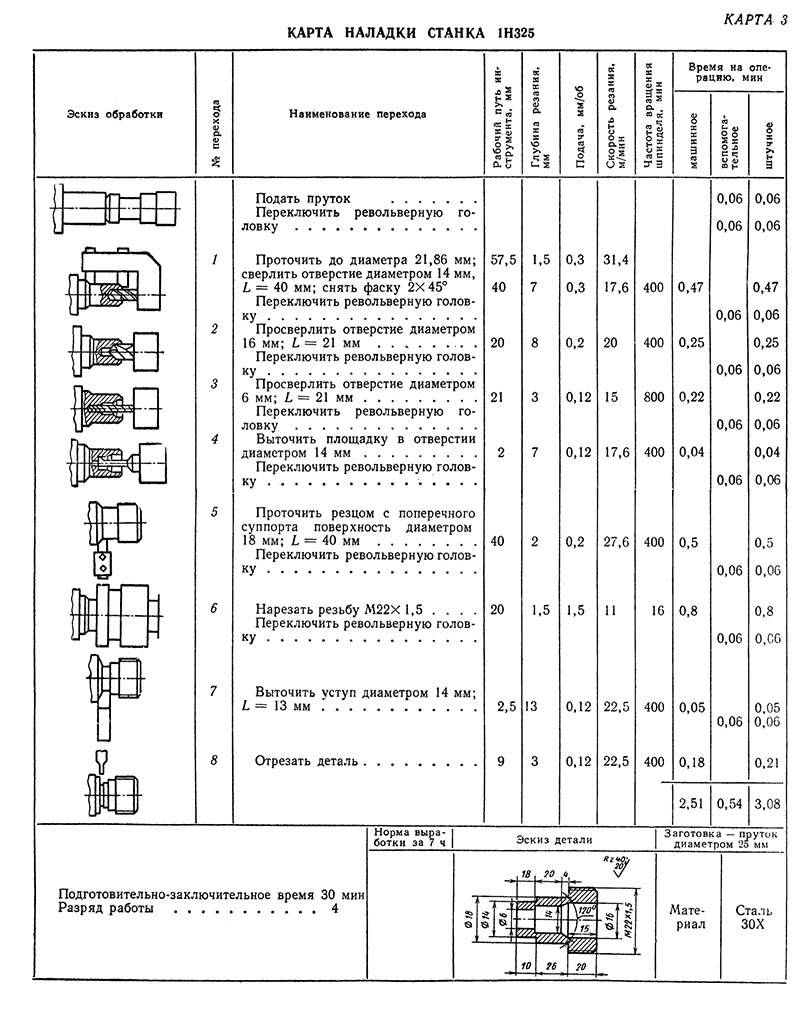

Карта налагодження верстата 1Н325

Карта налагодження верстата 1Н325. Дивитись у збільшеному масштабі

Карта налагодження верстата 1341

Карта налагодження верстата 1341. Дивитись у збільшеному масштабі

Работа такарно-револьверного верстата. Відеоролик.

- Схиртладзе А.Г, Новиков В.Ю. Технологическое обладнання машиностроительных производств, 2002, стр.162.

- Богуславский Б.Л. Токарные напівавтоматы, автоматы і автоматические линии, 1961

- Волкевич Л.И., Кузнецов М.М., Усов Б.А. Автоматы і автоматические линии, 1976

- Зазерский Е.И., Митрофанов Н.Г., Сахновский А.Г. Справочник молодого наладчика токарных автоматов і напівавтоматов, 1987

- Итин А.М., Родичев Ю.Я. Наладка і експлуатация токарных многошпиндельных напівавтоматов, 1977

- Камышный Н.И., Стародубов В.С. Конструкція і наладка токарных автоматов і напівавтоматов, 1975

- Лисовой А.И. Пристрій, наладка і експлуатация металлообрабатывающих верстатів і автоматических линий, 1971

- Пожитков А.Я., Сафро И.Д. Наладка одношпиндельных токарных автоматов. Справочное пособие,1978

- Проников А.С. Металлорежущие верстати і автоматы,1981

- Фещенко В.Н. Обработка на токарно-револьверних верстатах, 1989

- Фомин С.Ф. Пристрій і наладка токарно-револьверних верстатів, 1976