- Влаштування передньої бабки токарно-гвинторізного верстата

- Ремонт корпусу передньої бабки токарного верстата

- Складання вузлів передньої бабки верстата

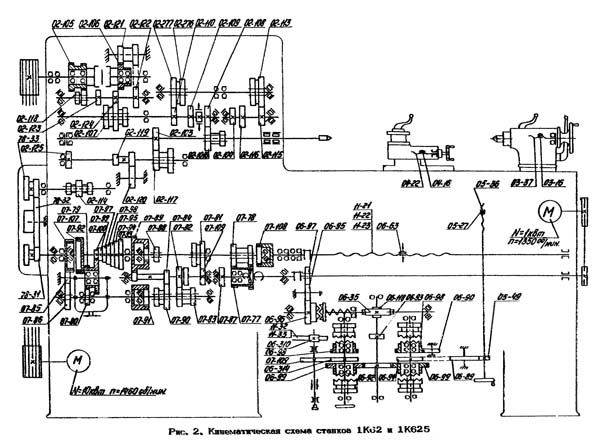

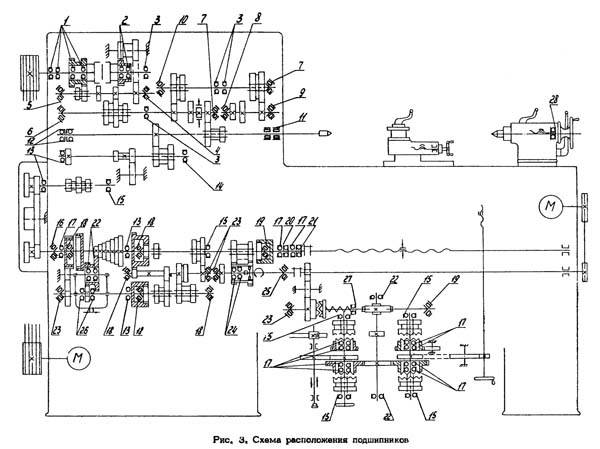

- Кінематична схема та схема розташування підшипників токарно-гвинторізного верстата 1к62

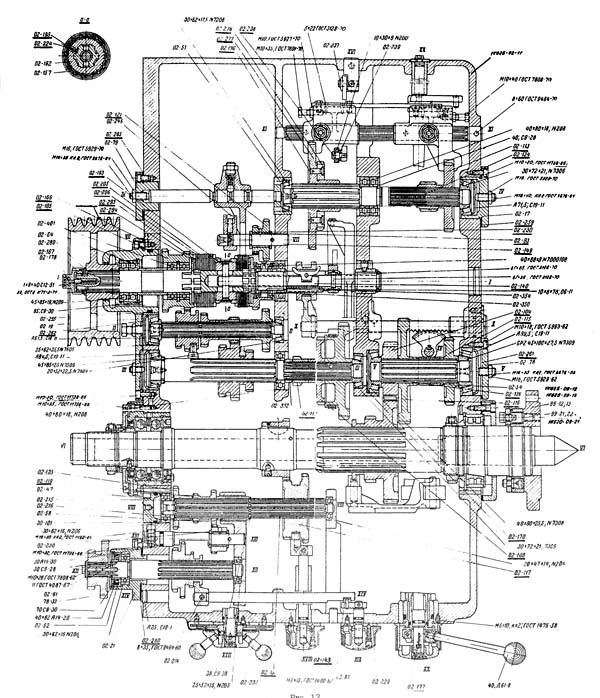

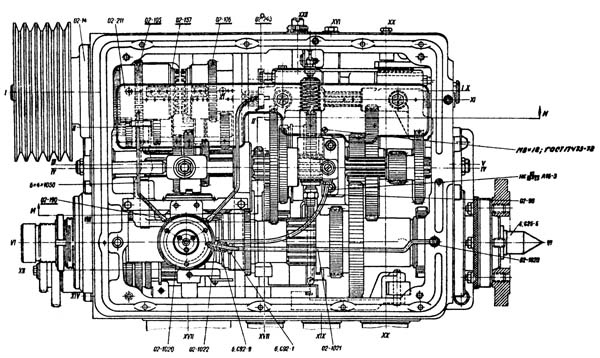

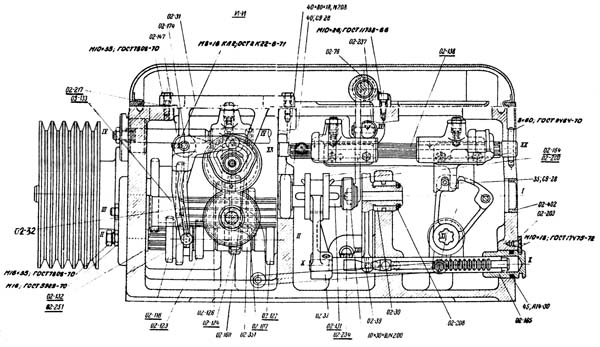

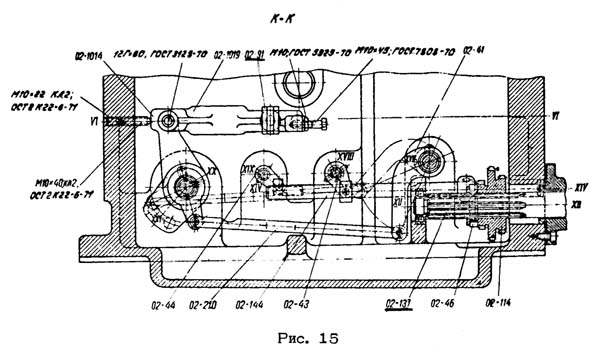

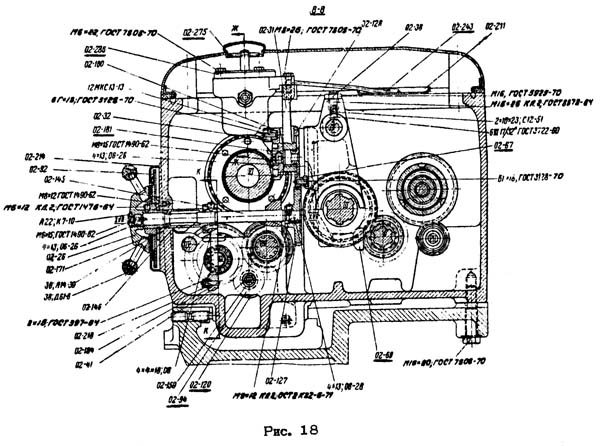

- Креслення передньої бабки токарно-гвинторізного верстата 1к62

Зміст

Влаштування передньої бабки токарно-гвинторізного верстата

Передня бабка або шпиндельна бабка токарно-гвинторізного верстата є литою чавунною коробкою, всередині якої розміщується коробка швидкостей - механізм перемикання швидкостей шпинделя.

Технічні характеристики, фотографії та креслення наведені на сторінці Токарно-гвинторізний верстат 1К62 .

Шпиндель – основний вузол передньої бабки (шпиндельної бабки). Передній кінець шпинделя має внутрішнє конічне розточування з конусом Морзе № 5, в яке вставляється передній центр і різні пристрій для закріплення заготовок. На передньому кінці шпинделя є посадковий конус, яким встановлюються патрони для закріплення заготовок.

Всі вали коробки швидкостей та шпиндель обертаються на опорах кочення, які змащуються як розбризкуванням (коробка залита олією), так і примусово за допомогою насоса. Рух подачі від шпинделя передається валу трензеля і далі на механізм подач.

Токарно-гвинторізні верстати мають практично однотипне компонування. Передня шпиндельна бабка закріплена на лівому кінці станини. У ній знаходиться коробка швидкостей верстата, основною частининою якої є шпиндель. Рух передається від шківа клинопасової передачі. Взаємодія зубчастиних коліс пояснена під час опису кінематичної схеми. Шпиндель та всі вали встановлені на опорах кочення. У передній опорі шпинделя знаходиться радіальний дворядний роликовий підшипник, у якому попередній натяг створюється завдяки посадці внутрішнього кільця на конічну шийку шпинделя. Якщо насувати гайкою кільце на конус, воно розширюється і тисне на ролики. У задній опорі шпинделя встановлені два радіально-упорні шарикопідшипники, що сприймають радіальні та осьові навантаження; попередній натяг регулюють гайкою, що стягує внутрішні кільця. Вали коробки швидкостей змонтовані на конічних роликопідшипниках, що зручно для збирання та розбирання; попередній натяг регулюють натискними ггвинтами. Оскільки вали довгі, у них передбачена середня опора.

У лівій частинині фрикційної муфти, що реверсує рух шпинделя, знаходиться велика кількість дисків, так як при прямому напрямку обертання потрібні великі моменти, що крутять. Особливістю блоків зубчастиних коліс є клейові з'єднання вінців зі маточами. Ступиця колеса на валу є диском стрічкового гальма; тяга механізму керування, встановлюючи муфту в нейтральне положення, включає гальмо (натисканням на ролик). Маховиками та рукоятками перемикають блоки коліс.

У деяких верстатах коробка швидкостей розміщена у тумбі станини. У цьому випадку вона пов'язана зі шпинделем ремінною передачею. Такі верстати називають верстатами з розділеним приводом.

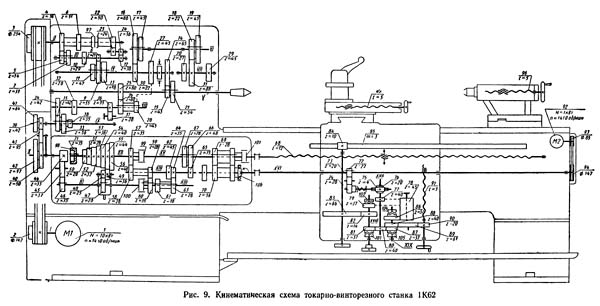

Схема кінематична токарно-гвинторізного верстата

1. Схема кінематична токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

2. Схема кінематична токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

3. Схема кінематична токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

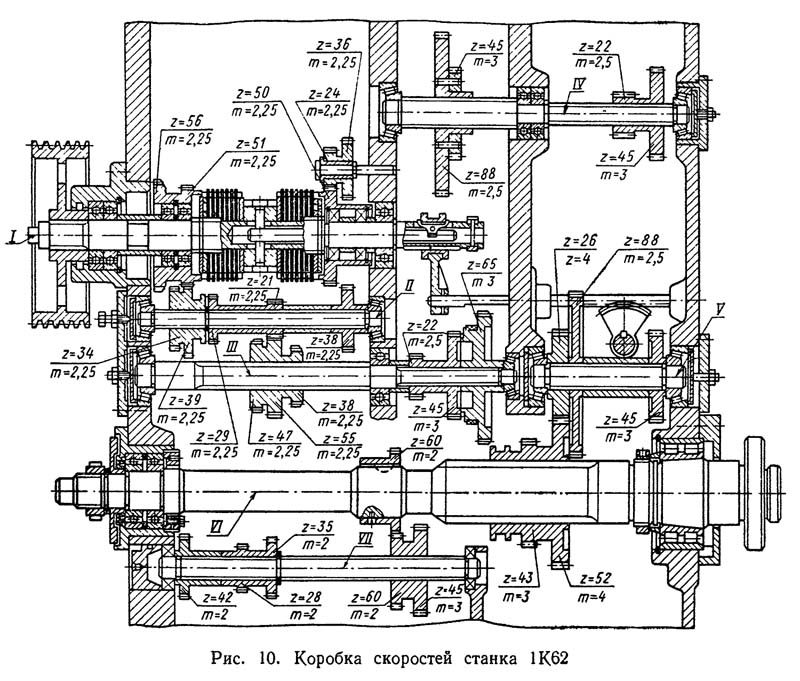

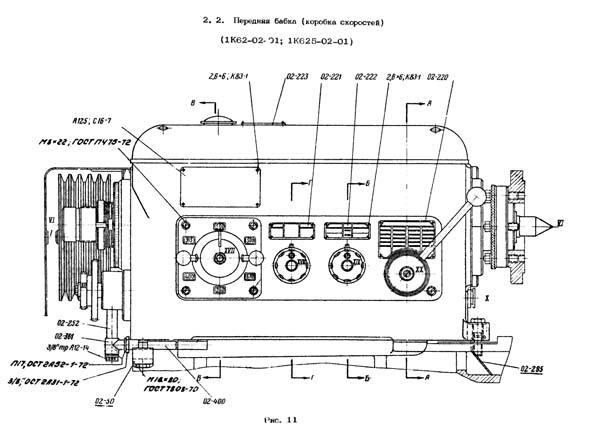

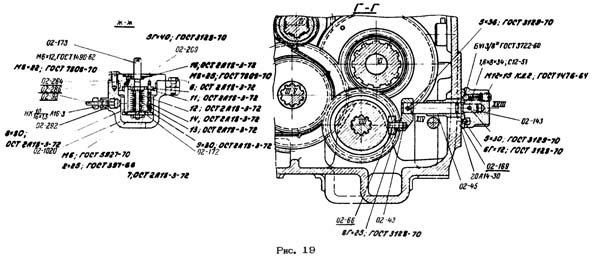

Передня бабка (коробка швидкостей) токарно-гвинторізного верстата

Креслення коробки швидкостей токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

Передня бабка . На рис. 10 показано передню бабку з коробкою швидкостей. Обертання від головного електродвигуна передається веденому шківу, що сидить на валу I. Цей вал несе реверсивну фрикційну муфту, від якої рух на вал II передається або через блок z = 56-z = 51, або через колесо z = 50 і проміжний блок z = 24 -z = 36, що сидить на консольній осі. З валу II на вал III обертання передається через потрійний блок z = 47-z = 55-z = 38. У лівому положенні блоку г = 43-г = 52, що сидить на шпинделі, рух з валу III передається на шпиндель безпосередньо через колеса z = 65-z = 43, а правому положенні цього блоку - через перебір, встановлений на валах IV і V. Всі вали обертаються на опорах кочення, які змащуються як розбризкуванням, так як коробка швидкостей залита маслом, так і примусово - за допомогою насоса . Рух подачі від шпинделя VI передається валу VII трензеля і далі механізм подач.

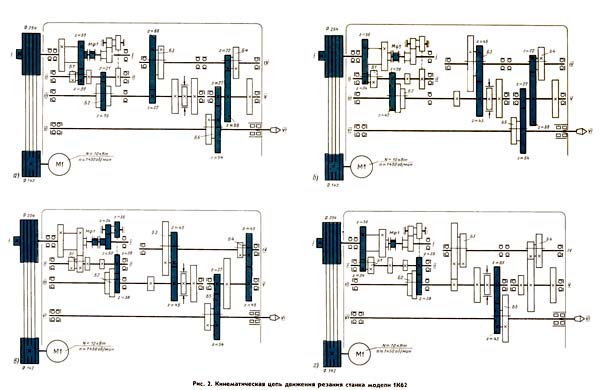

Кінематичний ланцюг руху різання токарно-гвинторізного верстата

Кінематичний ланцюг руху різання токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

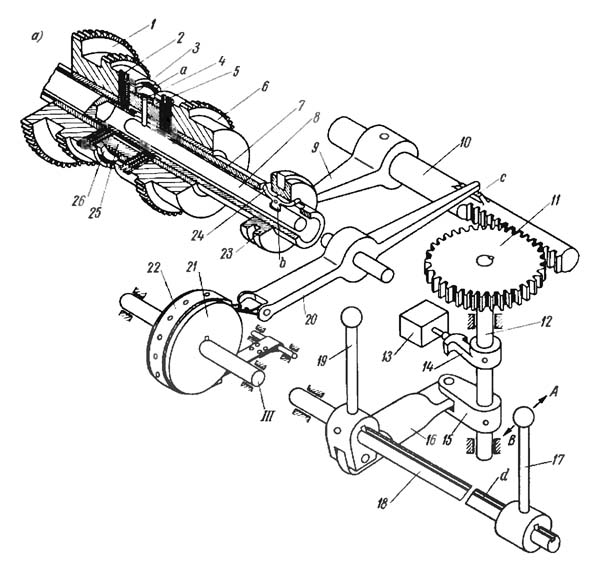

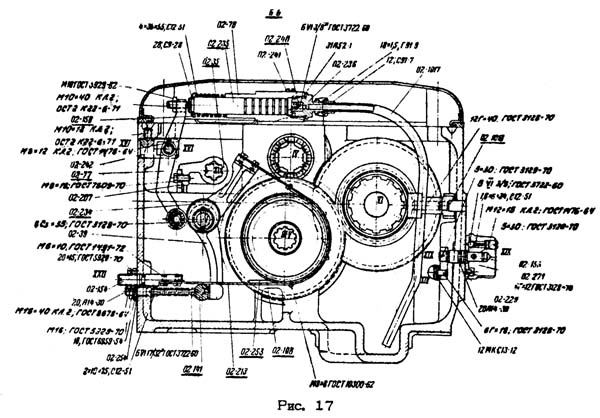

Механізм перемикання фрикціонів у шпиндельній бабці токарно-гвинторізного верстата

Мал. 17. Механізм перемикання фрикціонів у шпиндельній бабці токарно-гвинторізного верстата 1к62

Механізм перемикання фрикціонів . Багатодискові фрикціони для включення прямого та зворотного обертання шпинделя управляються рукоятками 19 та 17 (рис. 17, а). Рукояткою 19 користуються при налаштуванні верстата, а під час роботи використовують рукоятку 17, яка завжди переміщається разом з фартухом вздовж валика 18. Останній по всій довжині має паз шпонки d і пов'язаний з рукояткою 17 ковзною шпонкою.

При повороті рукоятки 17 у напрямку стрілок А і повертається валик 18, а разом з ним і рукоятка 19. Остання через тягу 16, коромисло 15 і валик 12 обертає шестерню 11, що знаходиться в зачепленні з рейкою 10. 9, яка своїм кільцевим сектором входить у виточення муфти 23. Переміщення муфти 23 вздовж порожнистого валу 7 викликає невеликий поворот собачки 24, яка, входячи нижнім виступом b поперечний паз тяги 8, змушує останню переміститися на невелику величину вздовж своєї осі. Тяга 8 за допомогою наскрізного штифта 4 пов'язана з муфтою 25, завдяки чому остання також отримує невеликі переміщення вздовж осі вала 7.

При переміщенні муфти 25 вліво включається фрикціон прямого обертання шпинделя, при переміщенні муфти 25 вправо фрикціон зворотного обертання шпинделя.

Фрикціони складаються з дисків 2 із зовнішніми виступами, якими вони входять у пази а маточок шестерень 1 і 6, і дисків 26 з внутрішніми виступами, якими вони пов'язані зі шліцами порожнистого валу 7. При стисненні дисків муфтою 25 між ними виникають сили тертя, які і забезпечують передачу крутного моменту від валу 7 до шестірні 1 або 6. Для регулювання сили стиснення дисків як при складанні, так і в міру їхнього зносу передбачені кільця різьбові 3 і 5. Для швидкої зупинки верстата служить встановлений на валику III (див. також рис. 16) стрічкове гальмо. Включення гальма пов'язані з перемиканням фрикционов. У нейтральному положенні фрикціонів рейка 10 виступом натискає на кінець двоплечового важеля 20, який затягує стрічку 22 на гальмівному барабані 21 і зупиняє привід верстата. При включенні одного з фрикціонів виступ рейки 10 сходить з кінця важеля 20 і останній звільняє стрічкове гальмо.

На верстаті моделі 1К62 передбачено реле часу для автоматичного відключення електродвигуна від мережі під час роботи верстата на холостому ходу протягом більш ніж 3-8 хв. Для цієї мети на валику 12 встановлений кулачок 14, який при нейтральному положенні фрикціонів, тобто при роботі верстата на холостому ході включає реле 13, заздалегідь налаштоване на певний (в межах 3-8 хв) час. Після цього часу реле відключає ланцюг живлення електродвигуна.

При включених фрикціонах кулачок 14 відходить убік і блокує реле часу.

Передня (шпиндельна) бабка токарно-гвинторізного верстата

Фото передньої (шпиндельної) бабки токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

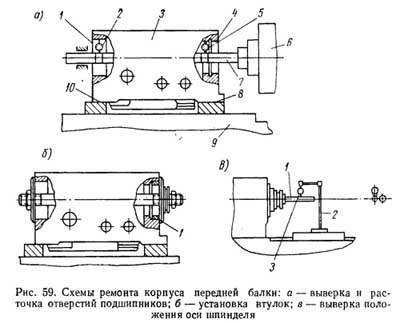

Ремонт корпуса передньої бабки токарного верстата

Відновлення отворів під підшипники кочення шпинделя шляхом розточування і подальшого запресування втулок в корпус передньої бабки проводиться в окремих випадках за наявності великого зносу отворів, який не можна компенсувати відповідним регулюванням підшипників.

За умови встановлення підшипників шпинделя в спеціальних корпусах (верстатах) і фланцях зношування отворів під підшипники компенсується заміною відповідних корпусів і фланців з подальшим підгонкою внутрішнього діаметра по підшипнику і вивіркою радіального биття (відхилення 0,01 мм, що допускається).

При відновленні отворів методом розточування та встановлення компенсаційних втулок ремонт корпусу передньої бабки виробляють наступним чином.

Спочатку зачищають шабером задираки на опорних поверхнях 8 і 10 (рис. 59, про) корпусу передньої бабки 3 і в отворах під підшипники 1 і 4. Потім виробляють розточування зношеного отвору (у нашому випадку отвір переднього підшипника 4) на горизонтально для наступного запресування втулки.

Корпус передньої бабки встановлюють на стіл горизонтально-розточувального верстата 9 опорними поверхнями 8 і 10. Виробляють вивірку точності установки за допомогою індикаторів 2 і 5 на оправці 7, закріпленої в шпинделі розточувального верстата (вісь шпинделя повинна бути паралельна опорним поверхням 8 і 10). Вивірку установки проводять по невироблених поверхонь отворів 1 і 4 (відхилення 0,05 мм на довжині деталі, що допускається, точність установки 0,01 мм).

Після закріплення корпусу передньої бабки токарного верстата на столі 9 горизонтально-розточувального верстата роблять розточування зношеного отвору для запресування втулки, причому внутрішній розмір втулки слід брати з припуском під розточування, а зовнішній діаметр втулки повинен дорівнювати внутрішньому плюс 15-16 мм (допускаються радіальне биття - не більше 0,01 мм;

Після запресування втулки 1 (рис. 59 б) необхідно її розточити і підрізати торець для запресування підшипника (відхилення, що допускається, - радіальне биття - не більше 0,01 мм).

Корпус передньої бабки встановлюють на відремонтовані направляючі станини і вивіряють правильність установки і шабровки опорних поверхонь 8 і 10 (рис. 59, а). Потім конусний отвір шпинделя вставляють контрольну оправку 1 (рис. 59, в) і за допомогою індикатора 3, встановленого на містку 2, перевіряють паралельність осі шпинделя в горизонтальній і вертикальній площинах, при цьому місток з індикатором пересувають по направляючих станини на довжині оправки.

За наявності відхилень вище допустимих дефект усувається шляхом шабрування основи корпусу (опорних поверхонь) передньої бабки.

Допускається непаралельність осі шпинделя: у вертикальній площині вільний кінець оправки може бути лише вище горизонтальної осі (0,02 мм на довжині 300 мм); у горизонтальній площині - не більше 0,02 мм на довжині 300 мм, причому вільний кінець оправлення може бути відхилений тільки у бік різця.

Після шабріння кількість відбитків фарби має бути не менше 10 на площі 25 X 25 мм.

Для ремонту направляючих передньої бабки необхідно встановити шпиндель у свої опори (підшипники). Бабка зі шпинделем розташовують на направляючих станини, вивірених за рівнем, а конусний отвір шпинделя вставляють контрольну оправку (рис. 59, в). На каретку супорта або на універсальний місток 2 встановлюють стійку з індикатором 3, вимірювальний штифт якого послідовно підводять до верхньої та бічної утворює оправки. Потім визначають відхилення від паралельності при переміщенні каретки по направляючих станини. Шабрять напрямні за відбитками фарби з урахуванням відхилень, зазначених по контрольній оправці. Кількість відбитків фарби має бути не менше 10 на площі 25 X 25 мм. Допускається непаралельність у вертикальній площині трохи більше 0,02 мм на довжині 300 мм. Вільний кінець оправки може бути нахилений лише вгору. Допускається непаралельність у горизонтальній площині не більше 0,01 мм на довжині 300 мм. Вільний кінець оправки може відхилятися у бік різця.

Складання вузлів передньої бабки верстата

Складання вузлів при капітальному та середньому ремонті верстата має свою особливість. Вона полягає в тому, що відновлення початкових розмірних ланцюгів, порушених внаслідок зношування ряду деталей, здійснюється не за кресленням, а проводиться нерідко за місцем. При цьому слюсарю-ремонтнику, на відміну від збирача, доводиться визначати форми і розміри компенсаторів для встановлення їх у вузлі, що ремонтується.

Складання передньої бабки виконують після того, як вона повністю укомплектована всіма деталями, у тому числі знову виготовленими, відремонтованими (відновленими) та тими, які визначені придатними для подальшої експлуатації.

Деталі, що надійшли на складання, повинні бути без вибоїн і задирок і чисто вимиті.

Розгортка передньої бабки токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

Складання рекомендується проводити в наступній послідовності: валик 4 (рис. 62); рукоятки 1 та 2 перемикання («нормальний крок», «збільшений крок»); рейка 12; рукоятка 14 перемикання перебору; рукоятка перемикання швидкостей 3; валик 7, 13, 9; вал 8 фрикціону; валик 6; шпиндель 5; вал 11 (вузол перебору); валик 10 перемикання перебору; плунжерний насос із пластинчастиним фільтром; трубки маслопроводів; кришка корпусу бабки.

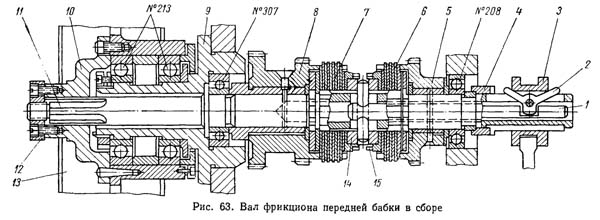

Найбільш складними вузлами передньої бабки є вал 8 фрикціону та шпиндель 5, складання яких розглянуто нижче.

Складання валу фрикціону

Креслення валу фрикціону токарно-гвинторізного верстата 1к62. Дивитись у збільшеному масштабі

До установки вузла валу в корпус передньої бабки верстата проводять підгонку деталей та їх складання на верстаті наступним чином:

- У зубчасті колеса 5 та 8 (рис. 63) фрикційних муфт запресовують втулки. Просвердлюють отвори і прорубують у втулках мастильні канавки. Пришабрюють отвори втулок по шліфованих шийках валу 11. Обертання зубчастиних коліс на валу має бути легким і плавним. Випробовування проводиться вручну.

- Пропилюють пази в пістоні 1 і валу 11 по коромислу 2. Розгортають отвір під вісь у зборі з коромислом. Рух коромисла разом із пістоном має бути легким, без заїдань

- Підганяють по шліцях валу 11 і зубчастиним колесам 5і 8 фрикційні диски 6 і 7. Поверхні стінок шліць валу і пазів зубчастиних коліс повинні бути чисто оброблені. (Зазубрини, що утворюються на стінках пазів, усувають фрезеруванням). Переміщення кілець має бути легким, без заїдань

- Встановлюють кільце 14 на шліці валу 11. У кільці разом з пістоном розгортають 1 отвір під вісь. Пропилюють паз валу для вільного проходу осі. Переміщення кільця, з'єднаного з пістоном віссю, вздовж осі валу має бути легким, без заїдань

- Збирають вузол валу фрикціону. Напресовують на вал 11 шарикопідшипник № 307, встановлюють зубчасте колесо 8, пружинне кільце та комплект фрикційних дисків. Встановлюють кільце 14 з ггвинтами 15, з'єднують його з пістоном 1 віссю, монтують на валу другий комплект фрикційних дисків і стопорять пружинним кільцем. Встановлюють зубчасте колесо 5, завзяте кільце, шарикопідшипник № 208, компенсаційне кільце і закріплюють на валу кільцем 4. Коромисло 2 з'єднують з валом 11 віссю і встановлюють муфту 3. 3, при цьому кожне з плечей коромисла 2 повинне по черзі заходити в отвір муфти 3. Потім закріплюють відповідний фрикціон на валу. Обертання фрикційних муфт на валу має бути легким і без заїдань при розташуванні муфти 3 посередині коромисла 2.

- Монтують зібраний вузол у корпусі передньої бабки і закріплюють фланцем 9. Обертання валу має бути легким, без заїдань.

- Встановлюють шків 13 із заднім фланцем, шарикопідшипниками № 213 і наполегливим і розпірним кільцями на фланець 9і закріплюють гайкою. Встановлюють фланець 10 на хвостовик з шліцами валу 11 і скріплюють зі шківом ггвинтами. Навертають на вал гайку 12 і закріплюють ггвинтами.

Обертання шківа разом з валом має бути легким, без заїдань

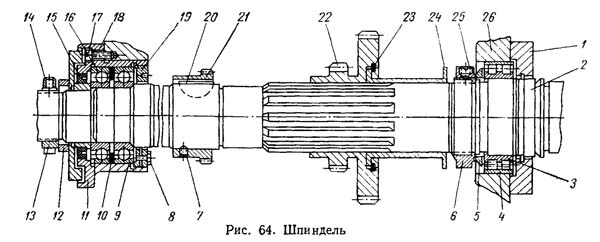

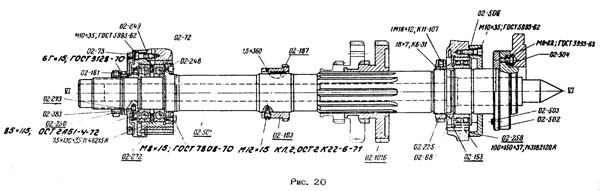

Складання шпинделя токарно-гвинторізного верстата

Креслення шпинделя токарно-гвинторізного верстата 1к62. Дивитись у збільшеному масштабі

Складання шпинделя токарно-гвинторізного верстата (рис. 64) приступають, переконавшись після відповідних перевірок у тому, що всі деталі шпинделя справні або відремонтовані. Необхідно також перевірити правильність посадки зубчастиних коліс на шпинделі, стан шийок шпинделя. У пазу шпинделя встановлюють шпонку 20.

Спочатку збирають задню опору шпинделя. У склянку 18, скріплений з корпусом бабки ггвинтами 17, встановлюють ущільнення 15 і потім радіально-упорний шарикопідшипник 16; його розташовують так, щоб найбільш тонкий торець зовнішнього кільця підшипника був направлений у бік ущільнення 15. Потім встановлюють проміжне кільце 10 і підшипник 9, якого тонкий торець зовнішнього кільця повинен бути звернений в протилежну сторону від ущільнення бік. Підшипники закріплюють гайкою 19, яку стопорять гвинтом 8.

Для зручності складання надають шпинделю вертикальне 2 положення і встановлюють на ньому роликопідшипник 3 і кільце 5; потім нагвинчують гайку 6 до легкого зіткнення з кільцем 5.

Далі вводять шпиндель у корпус 26 через отвір у його передній стінці, надягають на шпиндель двовінцове зубчасте колесо 22 із закріпленою за допомогою пружини 23 втулкою 24 і зубчасте колесо 21. Після цього заводять кінець шпинделя в задню опору і вводять передню при цьому дещо зрушують зовнішнє кільце 4 підшипника у бік корпусу.

Встановивши на кінці шпинделя кільця 11 і 12, нагвинчують ключем гайку 13, поки шпиндель не стане на своє місце, що визначають зусилля затягування і обертання шпинделя. Спочатку спостерігається осьове переміщення шпинделя при його рівномірному обертанні, надалі осьове переміщення шпинделя припиняється і його обертання стає тугим.

При встановленні шпинделя зсувають за допомогою спеціальної втулки кільце 4 так, щоб воно розташувалося на рівні внутрішнього кільця підшипника.

Закінчивши установку вузла, монтують зубчасте колесо 21 на шпинделі і загвинчують стопор 7. Щоб запобігти можливості самовідгвинчування, вводять у канавку зубчастого колеса та шліць стопора спеціальне пружинне кільце. Завершують складання кріпленням фланця 1.

Тепер можна розпочати регулювання опор шпинделя, яке починають із задньої опори. Дещо відгвинтивши гайку 13, провертають шпиндель для того, щоб внутрішні кільця шарикопідшипників зайняли нормальне положення (шпиндель тоді починає легко обертатися); потім загвинчують стопорний гвинт 14.

Передню опору регулюють загвинчуванням гайки 6 зі стопором 25. Внутрішнє кільце підшипника 3 тоді починає насуватися на конус шпинделя і все більше розширюється, завдяки чому з'єднання виходить правильним і надійним.

Перевірку зазорів шпинделя проводять відповідно до опису в гол. I (див. рис. 6).

Обертання шпинделя має бути плавним, без заїдань.

При регулюванні шпинделя слід звернути увагу на суміщення зчеплення зубів зубчастиних коліс шпинделя по ширині зі сполучними зубчастиними колесами інших валиків. Перевіряють також положення маслоскидаючої канавки шпинделя щодо фланця 1, яка повинна розташовуватися так, як показано на рис. 64. В іншому випадку під час роботи шпинделя масло викидатматися назовні.

Зібрану передню бабку перевіряють на обертання вручну на всіх швидкостях. Заїдання та стуки не допускаються. Перемикання рукояток має бути легким, із зусиллям до 3 кг.

Кінематична схема токарно-гвинторізного верстата 1к62

Схема кінематична токарно-гвинторізного верстата

Схема кінематична токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

Основні параметри зубчастиних коліс, черв'яків, гвинтів та гайок передньої бабки токарного верстата 1к62

| Найменування деталі | Номер креслення | Число зубів або заходів | Модуль або крок, мм | матеріал | Термообробка |

|---|---|---|---|---|---|

| Шестерня VI осі | 1К62-02-103 | 60 | 2 | Сталь 40Х | HRC46...54 |

| Шестерня V оси | 1К62-02-104 | 26 | 4 | Сталь 40Х | HRC45...50 |

| Шестерня-муфта I осі | 1К62-02-105 | 56,51 | 2,25 | Сталь 40Х | HRC48...52 |

| Шестерня-муфта I осі | 1К62-02-106 | 50 | 2,25 | Сталь 40Х | HRC48...52 |

| Шестерня ІІІ осі | 1К62-02-107 | 47,55,38 | 2,25 | Сталь 40Х | HRC46...54 |

| Шестерня ІІІ осі | 1К62-02-108 | 65 | 3 | Сталь 40Х | HRC46...54 |

| Шестерня ІІІ осі | 1К62-02-109 | 45 | 3 | Сталь 40Х | HRC45...50 |

| Шестерня ІІІ осі | 1К62-02-110 | 22 | 2,5 | Сталь 40Х | HRC45...50 |

| Шестерня VI осі | 1К62-02-113 | 22;45 | 2,5;3 | Сталь 40Х | HRC48...52 |

| Шестерня XII осі | 1К62-02-114 | 35,56,42 | 2 | Сталь 40Х | HRC48...52 |

| Шестерня V оси | 1К62-02-115 | 45 | 3 | Сталь 40Х | HRC48...52 |

| Шестерня V оси | 1К62-02-116 | 88 | 2,5 | Сталь 40Х | HRC45...50 |

| Шестерня VIII осі | 1К62-02-117 | 60;45 | 2;3 | Сталь 40Х | HRC48...52 |

| Шестерня II осі | 1К62-02-118 | 39;34 | 2,25 | Сталь 40Х | HRC50...54 |

| Шестерня VIII осі | 1К62-02-119 | 35;28 | 2 | Сталь 40Х | HRC48...52 |

| Шестерня XIII осі | 1К62-02-120 | 28 | 2 | Сталь 40Х | HRC48...52 |

| Шестерня VII осі | 1К62-02-121 | 24;36 | 2,25 | Сталь 40Х | HRC45...50 |

| Шестерня II осі | 1К62-02-122 | 38 | 2,25 | Сталь 40Х | HRC50...54 |

| Шестерня II осі | 1К62-02-123 | 29 | 2,25 | Сталь 40Х | NRS46...54 |

| Шестерня II осі | 1К62-02-124 | 21 | 2,25 | Сталь 40Х | HRC48...52 |

| Шестерня VIII осі | 1К62-02-125 | 42 | 2 | Сталь 40Х | HRC48...52 |

| Шестерня IV осі | 1К62-02-276 | 45 | 3 | Сталь 40Х | HRC45...50 |

| Шестерня IV осі | 1К62-02-277 | 88 | 2,5 | Сталь 40Х | HRC48...52 |

| Шестерня VI осі | 1К62-02-1016 | 52; 43 | 4; 3 | Сталь 40Х | HRC46...54 |

Схема розташування підшипників токарно-гвинторізного верстата 1к62

Схема розташування підшипників токарно-гвинторізного верстата 1к62. Дивитись у збільшеному масштабі

Специфікація підшипників кочення токарного верстата 1к62

Основні розміри підшипників:

- діаметр внутрішнього кільця (d)

- діаметр зовнішнього кільця (D)

- ширина підшипника (B)

| N° позиції за схемою | Умовне позначення підшипника | ГІСТЬ | Тип підшипника | Габаритні розміри d, d, b мм | Кількість на верстат |

|---|---|---|---|---|---|

| 1 | 209 | 8338-57 | Шарикопідшипник радіальний однорядний | 45, 85, 19 | 4 |

| 2 | 7000108 | 8338-57 | -"- | 40, 68, 9 | 2 |

| 3 | 208 | 8338-57 | -"- | 40, 80, 18 | 4 |

| 4 | 7604 | 333-71 | Роликопідшипник конічний однорядний | 20, 52, 22,5 | 1 |

| 5 | 7605 | 333-72 | -"- | 25, 62, 22,5 | 1 |

| 6 | 7509 | 333-72 | -"- | 45, 85, 25 | 1 |

| 7 | 7306 | 333-72 | -"- | 30, 72, 21 | 2 |

| 8 | 7308 | 333-72 | -"- | 40, 90, 25,5 | 1 |

| 9 | 7309 | 333-72 | -"- | 45, 100, 27,5 | 1 |

| 10 | 7206 | 333-72 | -"- | 30, 62, 17,5 | 1 |

| 11 | A3182120 | 7634-56 | Роликопідшипник радіальний дворядний з короткими циліндричними роликами | 100, 150, 37 | 1 |

| 12 | A46215 | 831-62 | Шарикопідшипник радіально-упорний однорядний | 75, 130, 25 | 2 |

| 13 | 206 | 8338-57 | Шарикопідшипник радіальний однорядний | 30, 62, 16 | 4 |

| 14 | 204 | 8338-57 | -"- | 20, 47, 14 | 1 |

| 15 | 205 | 8338-57 | -"- | 25, 52, 15 | 6 |

| 16 | 7506 | 333-71 | Роликопідшипник конічний однорядний | 25, 52, 16,5 | 1 |

| 17 | 7000106 | 8338-57 | Шарикопідшипник радіальний однорядний | 30, 55, 9 | 11 |

| 18 | 7204 | 333-71 | Роликопідшипник конічний однорядний | 20, 47, 15,5 | 5 |

| 19 | 7203 | 333-71 | -"- | 17, 40, 13,5 | 2 |

| 20 | B8206 | 6874-54 | Шарикопідшипник упорний одинарний | 30, 52, 16 | 1 |

| 21 | B8106 | 6874-54 | -"- | 30, 47, 11 | 1 |

| 22 | 203 | 8338-57 | Шарикопідшипник радіальний однорядний | 17, 40, 12 | 4 |

| 23 | 7205 | 333-71 | Роликопідшипник конічний однорядний | 25, 52, 16,5 | 4 |

| 24 | 7000107 | 8338-57 | Шарикопідшипник радіальний однорядний | 35, 62, 9 | 2 |

| 25 | 2007106 | 333-71 | Роликопідшипник конічний однорядний | 30, 55, 17,2 | 1 |

| 26 | 709 | 8338-57 | Шарикопідшипник радіальний однорядний | 45, 75, 11 | 2 |

| 27 | 8107 | 6874-54 | Шарикопідшипник упорний одинарний | 35, 53, 12 | 1 |

| 28 | 8205 | 6874-54 | -"- | 25, 47, 15 | 1 |

Креслення передньої бабки токарно-гвинторізного верстата 1к62

Загальний вигляд передньої бабки токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

Влаштування передньої бабки токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

Влаштування передньої бабки токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

Влаштування передньої бабки токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

Влаштування передньої бабки токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

Влаштування передньої бабки токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

Влаштування передньої бабки токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

Влаштування передньої бабки токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

Влаштування передньої бабки токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

Шпиндель токарно-гвинторізного верстата. Дивитись у збільшеному масштабі

Номери деталей на кресленнях слід читати із приставкою 1К62. Наприклад, якщо деталь позначена 06-310 слід читати 1К62-06-310 .

На деталі, номери яких на малюнках підкреслено, у 3 частинині альбому надано норми витрати.

Передня бабка токарно-гвинторізного верстата

Виставляємо передню бабку токарно-гвинторізного верстата

Передня бабка токарно-гвинторізного верстата

- Борисов Г. С. та Сахаров В. Л. Короткий довідник цехового механіка. М., вид-во "Машинобудування", 1966.

- Гельберг Б. Т. Заводський досвід модернізації верстатів. Леніздат,1960.

- Гельберг Б. Т. та Пекеліс Г. Д. Питання технології та організації ремонту обладнання. М., Профтехіздат, 1960.

- Гельберг Б. Т. та Пекеліс Г. Д. Ремонт промислового обладнання. М., вид-во «Вища школа», 1967.

- Єдина система планово-попереджувального ремонту та раціональна експлуатація технологічного обладнання машинобудівних підприємств. М., вид-во "Машинобудування", 1967.

- Клягін В. Н. Технічні умови на ремонт металорізальних верстатів нормальної точності. М., вид-во "Машинобудування", 1967.

- Пекеліс Г. Д. та Мінкін А. С. Ремонт металорізальних верстатів. Леніздат, 1962.

- Пекеліс Г. Д. та Гельберг Б. Т. Відновлення та зміцнення деталей технологічного обладнання. М., вид-во "Машинобудування", 1964.

- Пекеліс Г. Д. та Гельберг Б. Т. Механізація слюсарно-ремонтних робіт. М.-Л., вид-во "Машинобудування", 1967.

- Пекеліс Г. Д. та Гельберг Б. Т. Ремонт металорізальних верстатів та ковальсько-пресового обладнання за типовими технологічними процесами. М., вид-во "Машинобудування", 1967.

- Пекеліс Г. Д., Гельберг Б. Т. і Гордін Ю. Н. Централізація та спеціалізація ремонту обладнання у виробничому об'єднанні, ЛДНТП, 1967.

- Проников А. С. Розрахунок та конструювання металорізальних верстатів. М., вид-во «Вища школа», 1967.

- Шейнгольд Є. М., Нечаєв Л. Н. Технологія ремонту та монтажу промислового обладнання. М.-Л., вид-во "Машинобудування", 1966.

- Щебров В. М. Ремонт машин та механізмів. М., вид-во «Вища школа», 1964.

- Якобсон М. О. Технологія верстатобудування. М., вид-во "Машинобудування", 1968.