Виробник токарно-гвинторізного верстата моделі 1К62 – Московський верстатобудівний завод "Червоний пролетар" ім. А.І. Єфремова , заснований у 1857 році.

Універсальний токарно-гвинторізний верстат 1К62 почав випускатися заводом у 1956 році та замінив у виробництві застарілу модель 1А62 . У 1971 році верстат був замінений на більш досконалу модель 16К20 .

Інший виробник токарно-гвинторізного верстата 1К62 - Челябінський Верстатобудівний завод №78 імені Серго Орджонікідзе , м. Челябінськ.

Токарно-гвинторізний верстат 1К62 призначений для виконання найрізноманітніших токарних робіт, у тому числі для нарізування різьблення: метричної, дюймової, модульної, пітчевої та архімедової спіралі з кроком 3/8", 7/16"; 8; 10 та 12 мм.

Токарний верстат 1К62 можна зарахувати до лобових токарних верстатів, т.к. він дозволяє обробляти відносно короткі заготовки великого діаметра.

Умови експлуатації верстата - УХЛ-4 за ГОСТ 15150-69.

Передній кінець шпинделя виконаний за ГОСТ 12593 (Конці шпинделів фланцеві під поворотну шайбу і фланці затискних пристроїв) (DIN 55027, ІСО 702-3-75) під поворотну шайбу, з коротким конусом, що центрує 1:4 (7°7′30″). До 1962 року токарний верстат 1к62 випускався з різьбовим кінцем шпинделя М90 х 6.

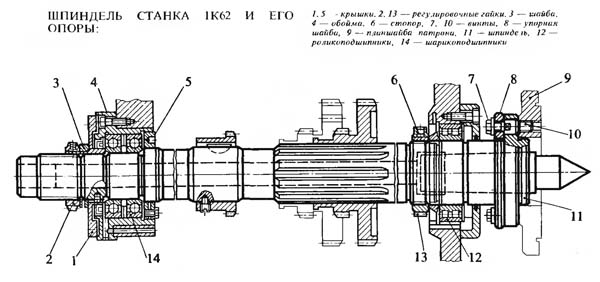

Шпиндель встановлений на двох опорах кочення. Передня опора є регульованим дворядним роликовим підшипником з внутрішнім конічним кільцем. Підшипник регулюють затягуванням гайки (стопора), яка натискає на внутрішнє кільце підшипника. Кільце при цьому насувається на конічну шию шпинделя і розтискається; таким чином зменшується зазор між кільцями та роликами, що утворився в результаті зношування. Задня опора шпинделя складається з двох радіально-завзятих підшипників, які регулюють тільки при поточному огляді верстата.

У конструкції токарного верстата 1К62 для встановлення шпинделя передбачені спеціальні підшипники, завдяки чому забезпечуються необхідна жорсткість та висока точність обробки заготовок. За ГОСТом 8-82 токарний верстат 1К62 відноситься до класу точності Н. Точність обробки буде забезпечена навіть у режимі ударних навантажень.

На токарний верстат 1К62 можуть встановлюватися наступні люнети: рухомий, діаметр установки якого 20-80 мм, і нерухомий, його діаметр установки 20-130 мм.

Поздовжнє переміщення каретки верстата 1К62 може бути обмежене спеціальним упором, що встановлюється на передній полиці станини. Таким чином, при встановленому упорі швидкість руху супорта не може перевищувати 250 мм/хв.

Для забезпечення швидкого переміщення супорта в токарно-гвинторізному верстаті 1К62 використається додатковий асинхронний двигун. Його потужність 1,0 кВт при швидкості обертання 1410 об/хв.

Токарний верстат 1К62 оснащений тепловими реле, які здійснюють захист двигунів від тривалих навантажень, а також плавкими запобіжниками, які є захистом від коротких замикань.

На токарномуу верстаті може використовуватися трикулачковий патрон, що самоцентрує, діаметром 250 мм або чотирикулачковий патрон, діаметр якого 400 мм.

Розробник – Московський верстатобудівний завод Червоний пролетар.

Виробник – Московський верстатобудівний завод Червоний пролетар. Серійне виробництво з 1956 року до 1971 року.

Усього було випущено 202 тисячі верстатів.

Основні параметри верстата - відповідно до ГОСТ 18097 . Верстати токарно-гвинторізні та токарні. Основні розміри. Норми точності.

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 , ДІП-400 , ДІП-500 . Згодом виробництво цих верстатів було передано на Рязанський верстатобудівний завод. Виробництво верстата ДІП-500 було також передано на Коломенський завод важких верстатів КЗТС.

У 1937 році в ЕНІМС було розроблено типаж (номенклатура типів та розмірів) верстатів та прийнято єдину систему умовних позначень верстатів . За новою системою позначень перший ДІП-200 став називатися 1Д62 . Але абревіатура ДІП-200 збереглася і донині - для позначення токарного верстата з висотою центрів над станиною, що дорівнює або близько 200 мм.

В 1940 завод випустив верстат 162К (26А) - один з варіантів ДІП-200.

У 1945 році завод переходить на випуск модернізованого верстата ДІП-200 (ДІП-20М, 1д62м).

У 1948 році завод переходить на випуск верстата 1А62 .

У 1949-1953 без зупинки виробництва здійснено перехід на потокове виробництво токарного верстата 1А62. Також у різні роки випускалися: 1620, 1Б62, 1м620, 1622.

В 1954 був виготовлений дослідний зразок верстата 1К62 , серійне виробництво якого було запущено в 1956 році.

В 1956 завод перейшов на великосерійний випуск нового верстата 1К62. За наступні 18 років, протягом яких вони виготовлялися, було випущено 202 тисяч таких верстатів.

Випускалися модифікації, виготовлені на базі токарно-гвинторізного верстата 1к62: 1к625 , 1к620 , 1К62Б підвищеної точності та ін.

У 1965 році завод випустив токарно-гвинторізний верстат підвищеної точності 16Б20П , який став перехідною моделлю між 1к62 та 16к20. Коробка подач 16Б20П.070.000 та фартух 16Б20П.061.000 цього верстата стали стандартом для всіх наступних моделей цієї серії.

У 1971 році була виготовлена досвідчена партія верстатів 16К20 , у 1972 році на Лейпцизькому ярмарку верстат 16К20 був удостоєний золотої медалі.

У 1972-1973 проводилася реконструкція заводу у зв'язку з випуском нової моделі верстата 16К20. Освоюється серійне виробництво цих верстатів. До кінця року з конвеєра сходить до 1000 таких верстатів на місяць. На експорт вирушає близько 10%.

На основі базової моделі токарно-гвинторізного верстата 16К20 було виготовлено безліч модифікацій, в тому числі: 16К25 , 16К20М , 16К20П , 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16.

Верстати з ЧПУ 16К20Ф3 , 16К20Ф3С32 , 16А20Ф3 , 16К20Т1 .

У 1988 році виробництво верстата моделі 16к20 припинено. На зміну йому прийшли токарно-гвинторізні верстати серії МК: МК6046, МК6047, МК6748 , МК6056, МК6057, МК6758 .

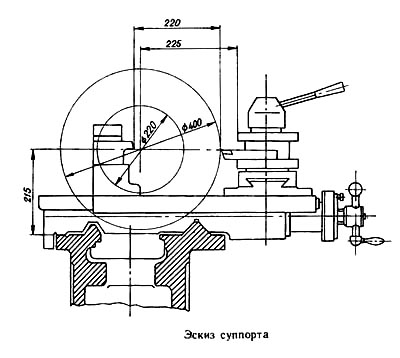

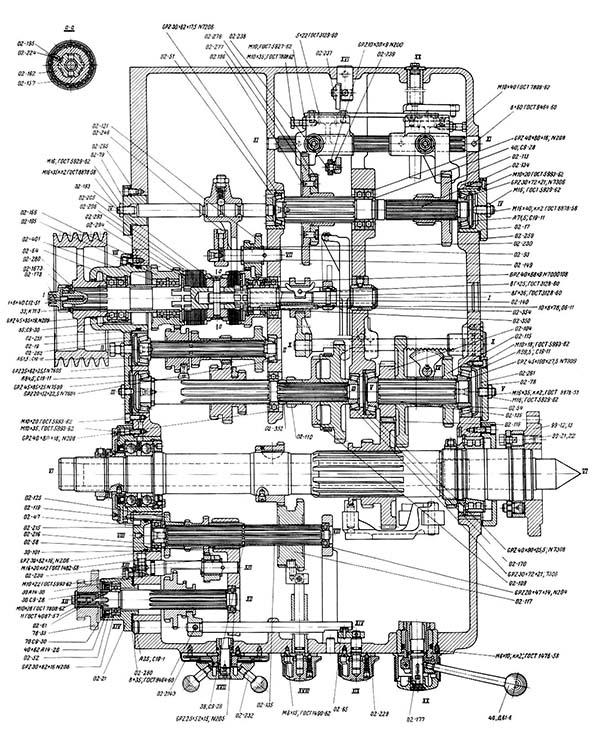

Креслення робочого простору токарного верстата 1к62

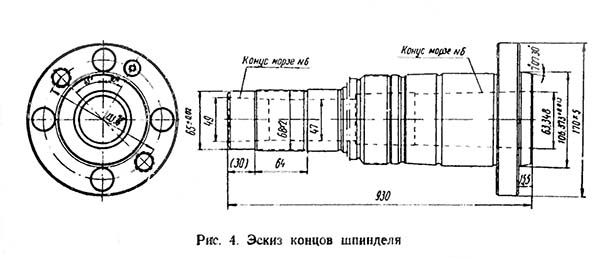

Креслення шпинделя токарного верстата 1К62

Креслення шпинделя токарного верстата 1К62. Дивитись у збільшеному масштабі

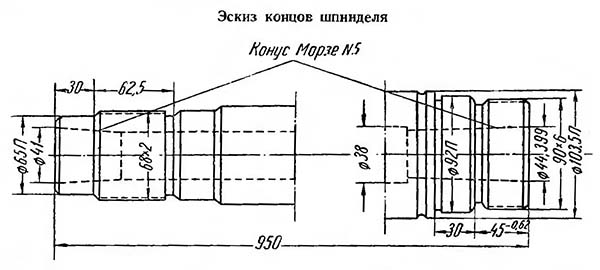

Креслення шпинделя токарного верстата 1К62 (до 1966 года)

Креслення шпинделя токарного верстата 1К62 (до 1966). Дивитись у збільшеному масштабі

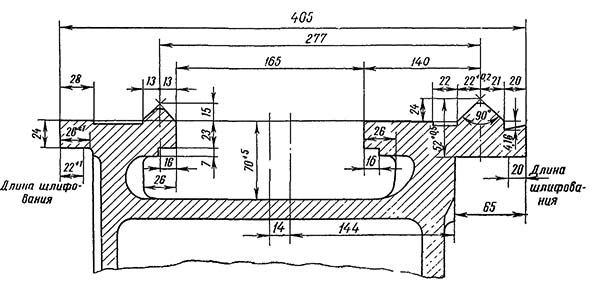

Станина токарно-гвинторізного верстата 1к62, 1к62м, 1к62Б, 1к625

Станина токарно-гвинторізного верстата 1к62. Дивитись у збільшеному масштабі

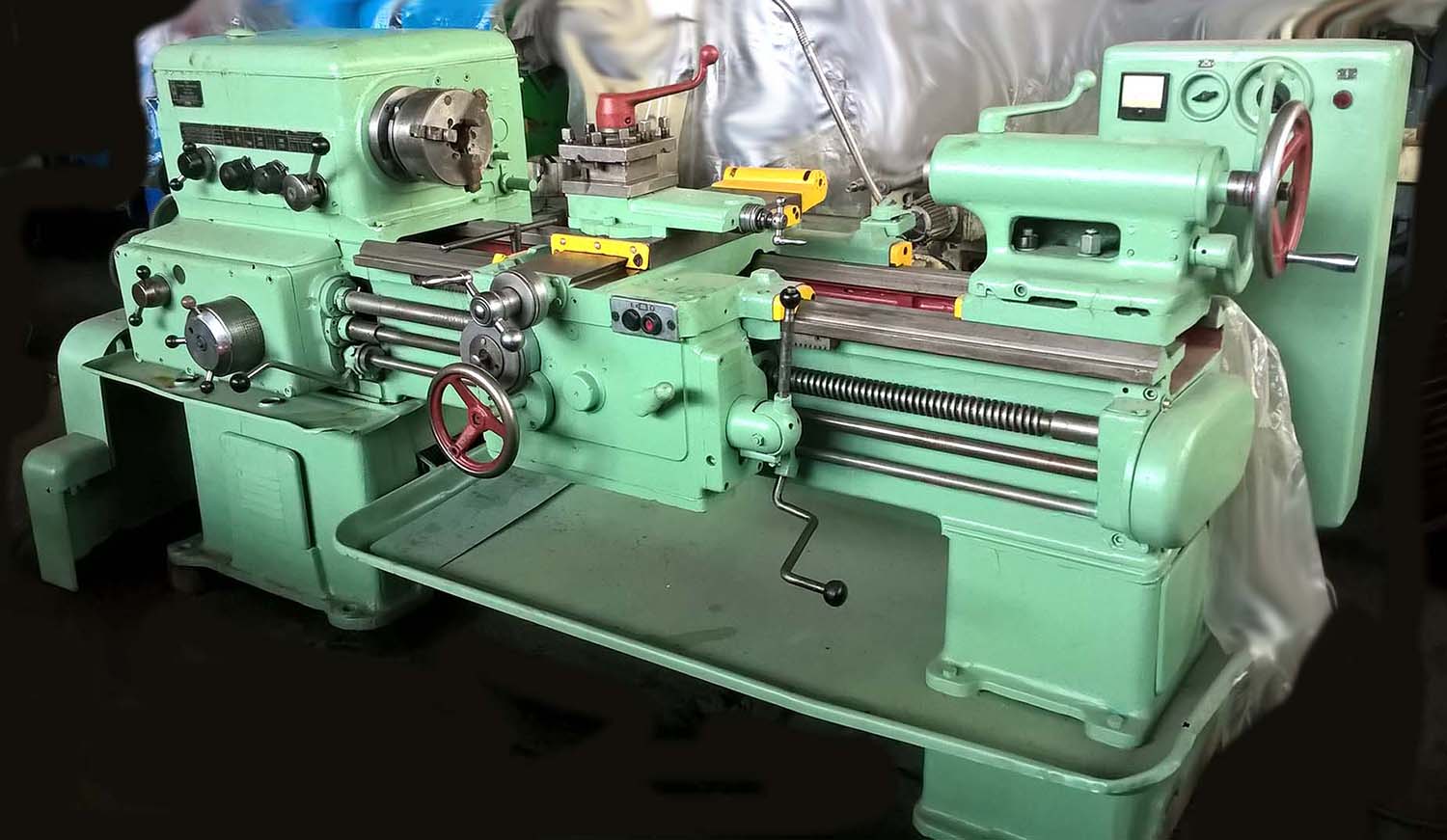

Фото токарно-гвинторізного верстата 1к62

Фото токарно-гвинторізного верстата 1к62. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата 1к62

Фото токарно-гвинторізного верстата 1к62. Дивитись у збільшеному масштабі

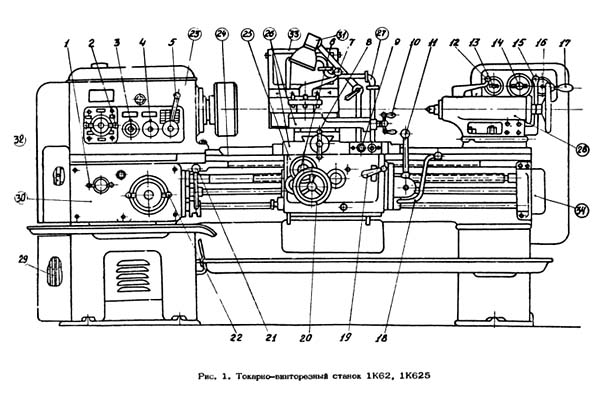

Розташування складових частинин токарного верстата 1к62

Схема розташування органів керування токарним верстатом 1к62

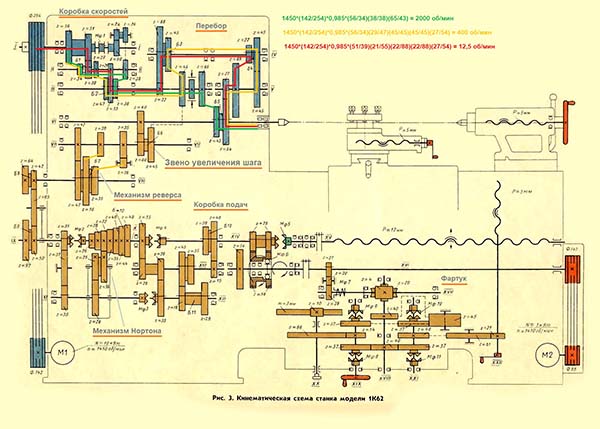

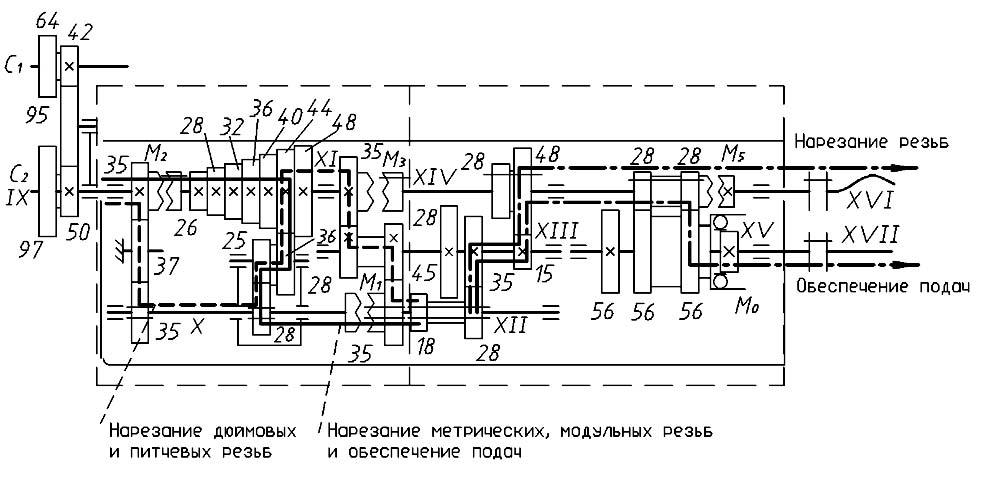

Кінематична схема токарно-гвинторізного 1к62

1. Схема кінематична токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

2. Схема кінематична токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

3. Схема кінематична токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

Схема установки підшибників токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

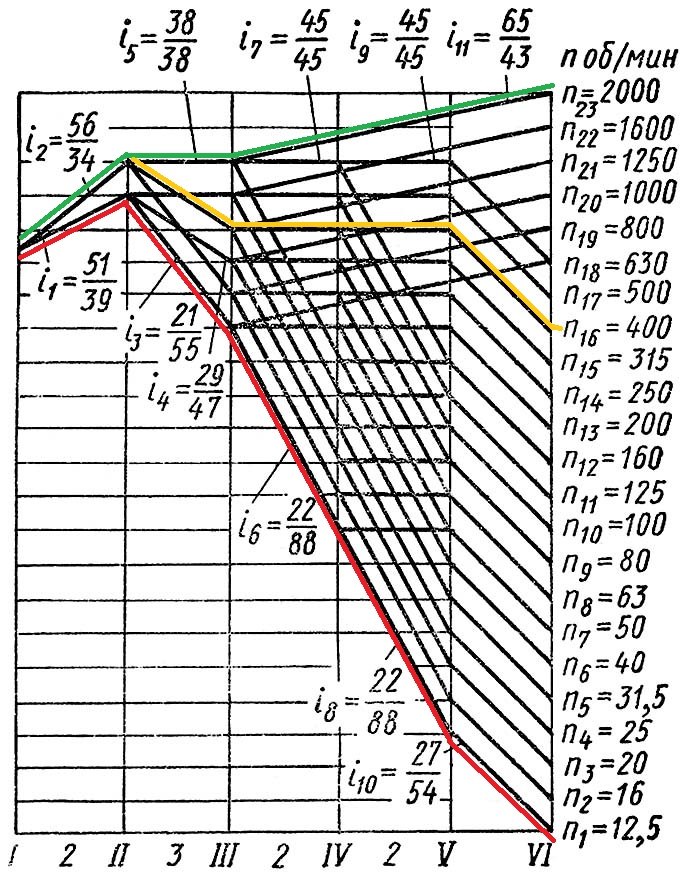

График оборотів токарно-гвинторізного верстата 1к62

График оборотів токарно-гвинторізного верстата 1к62

Передня (или шпиндельна) бабка верстата представляет из себя герметичный ящик из литого чугуна, установленный на левой стороне станины.

Основное место в шпиндельной бабке занимает механическая ступенчатая коробка швидкостей і шпиндель - высокоточный вал, установленный на прецизионных роликовых підшипниках.

На входной вал передньої бабки поступает вращение от приводу головного руху, который состоит:

От входного вала (который называется еще фрикционным валом, т.к. на нем установлены 2-е фрикционные муфты) через зубчасті колеса коробки швидкостей рух передається на шпиндель, а от шпинделя на привід механізма подач.

В зависимости от варіантівувімкнення зубчатых колес в коробке швидкостей можно получить 24 і 12 ступеней прямых оборотів обертання шпинделя (12,5..2000 об/мин) і 12 ступеней обратных оборотів обертання шпинделя (19..1900 об/мин).

Увімкнення прямого или обратного обертання шпинделя осуществляется з помощью фрикционных муфт Мф1 і Мф2.

Передня бабка условно разделена на несколько частин (см.кинематическую схему):

Керування скоростью обертання шпинделя верстата осуществляется 2-я рукоятками, расположенными на передньої стенке шпиндельной бабки.

При прямом направлении вращении шпинделя в результате переключения блоков може быть настроено 24 частоти обертання в диапазоне 12,5..2000 об/мин (частота 630 об/мин повторяется).

При обратном (левом) направлении вращении шпинделя може быть настроено 12 частот обертання в диапазоне 19..2420 об/мин.

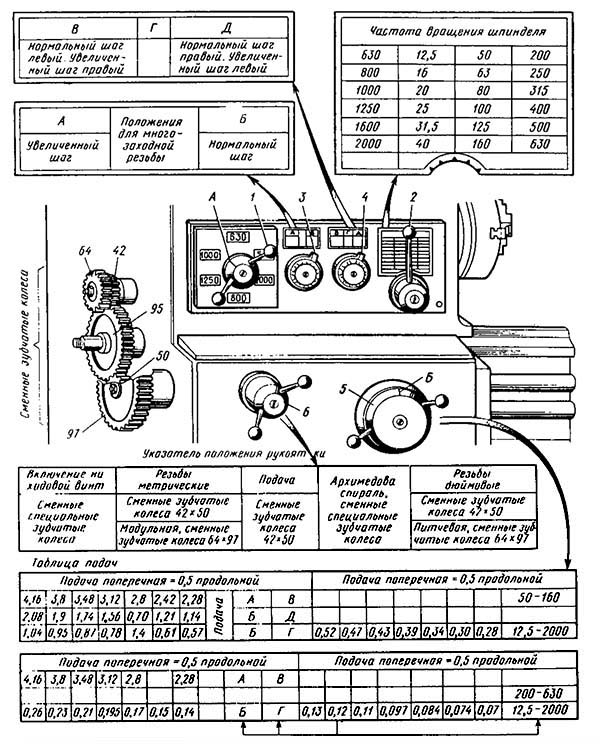

Таблички з указателями положения рукояток токарно-гвинторізного верстата 1к62

1. Таблички рукояток токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

2. Таблички для рукоятки 2 токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

3. Таблички для рукояток 3, 4 токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

4. Таблички для рукоятки 5 токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

5. Таблички для рукоятки 6 токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

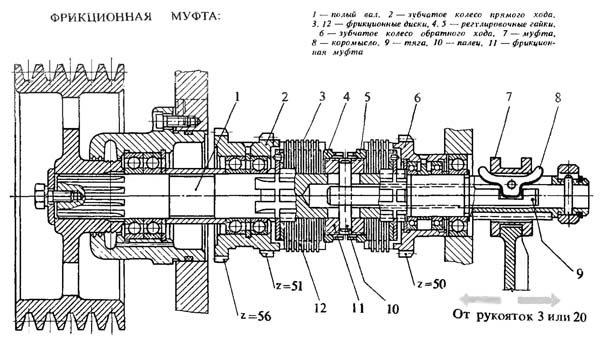

Торможением і направлением обертання шпинделя управляет двойная фрикционная муфта (Мф1), которая находится на входном фрикционном) валу (I) коробки швидкостей.

Фрикционная реверсивная муфта токарно-гвинторізного верстата 1к62

Фрикционная реверсивная муфта токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

Фрикционная муфта состоит из 2-х нажимных фрикционных муфт - левой і правой і имеет 3-и положения:

Механізм реверсирования і торможения шпинделя токарно-гвинторізного верстата 1К62

Фрикционная реверсивная муфта управляется сдвоенными рукоятками: левая (19), обычно, используется для налагодження, а правая (17) всегда перемещается вместе з фартуком вдоль валика (валик по всей длине имеет шпоночный паз).

Процесс реверсирования обертання шпинделя происходит следующим образом:

При торможении і реверсивном переключении направления обертання шпинделя електродвигатель вращается без остановки в одном направлении.

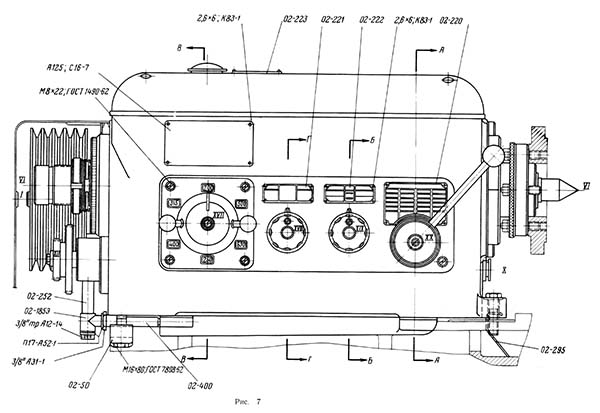

Вид спереди шпиндельной бабки токарного верстата 1к62

Вид спереди шпиндельной бабки токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

Сборочный креслення передньої бабки токарного верстата 1к62

1. Конструкція передньої бабки токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

2. Конструкція передньої бабки токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

Шпиндель токарно-гвинторізного верстата 1к62 і его опори

1. Шпиндель токарно-гвинторізного верстата 1К62 і его опори. Дивитись у збільшеному масштабі

2. Креслення шпинделя токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

На переднем кінці шпинделя имеется посадочный конус, по которому базируются патроны для закрепления заготовок. Шпиндель установлен на двух опорах качения (рис. 184). Передня опора представляет собой регулируемый двухрядный роликовый подшипник 12 з внутренним коническим кольцом. Подшипник регулируют затягиванием гайки (стопора) 6, которая нажимает на внутреннее кольцо підшипника. Кольцо при етом надвигается на коническую шейку шпинделя і разжимается; таким образом уменьшается зазор между кольцами і роликами, образовавшийся в результате износа. Задня опора шпинделя состоит из двух радиально-упорных підшибників 14, которые регулируют только при текущем осмотре верстата.

Коробка подач закреплена на станине ниже передньої бабки, внутри коробки находится механізм передачи обертання от шпинделя к ходовому валу і ходовому винту, а также механізм для регулювання частот обертання ходового гвинта і ходового вала з целью получения различного шага різьби і различных подач.

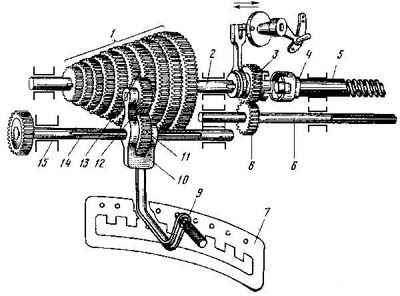

В коробке подач находится также обгонная муфта, позволяющая включать ускоренный ход суппорта от отдельного електродвигуна без виключення ланцюги нормальных подач. Обгонная муфта (рис. 187) состоит из ведущей обоймы 3 і ведомого диска 1 з вырезами, в которых располагаются шарики 2. При вращении обоймы шарики заклиниваются в вырезах і вращение от обоймы передається на диск, таким образом валы XV і XVI (см. рис. 176) связываются между собой. При вращении ходового вала XVI от отдельного електродвигуна ускоренного

Коробка подач получает рух от выходного вала передньої бабки через сменные зубчасті колеса приклона.

Механізм коробки подач позволяет получить все предусмотренные ГОСТом виды різьб і необходимые подачі.

Через ходовой винт з шагом 12 мм (без звена увеличения шага) можно получить наступні різьби:

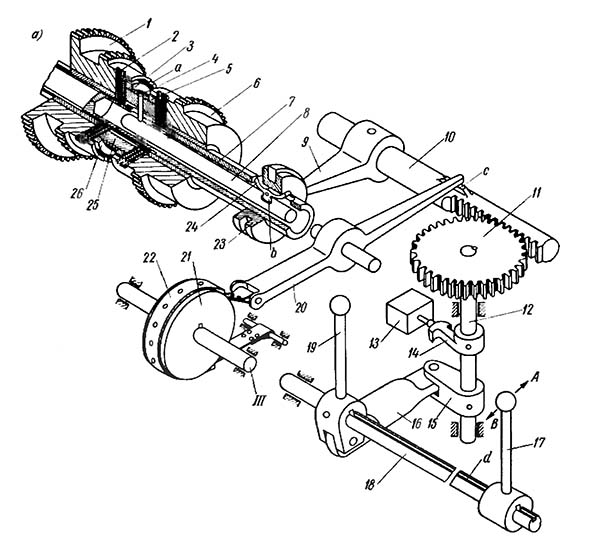

Кінематична схема коробки подач токарно-гвинторізного верстата 1к62

Кінематична схема коробки подач токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

Привід подач включает в себя наступні ланцюги і вузли (см.кинематическую схему):

Механізм Нортона коробки подач токарного верстата 1к62

Назначение коробки подач - изменять скорости обертання ходового гвинта і ходового вала, чем достигается перемещение суппорта з выбранной скоростью в продольном і поперечном направлениях.

Вал 14 в підшипниках 15 коробки подач получает вращение от зубчатых колес гітари; вместе з ним вращается і имеет возможность перемещаться вдоль него зубчатое колесо 11 з рычагом 10. На одном кінці рычага 10 вращается (на оси) зубчатое колесо 12, сопряженное з зубчатым колесом 11, а на другом - рукоятка 9, з помощью которой рычаг 10 перемещается вдоль вала 14 і може занимать любое из десяти положений (по числу зубчатых колес в механізме 1 Нортона). В каждом из таких положений рычаг 10 поворачивается і удерживается штифтом 9, который входит в соответствующие отверстия на передньої стенке 7 коробки подач. При етом зубчатое колесо 12 входит в зацепление з соответствующим зубчатым колесом 13 механізма 1, в результате чего устанавливается выбранное число оборотів вала 2. Вместе з валом 2 вращается зубчатое колесо 3, которое можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 посредством кулачковой муфты 4 соединяется з ходовым винтом 5 і передает ему вращательное движение, а при перемещении влево - входит в зацепление з зубчатым колесом 8 і передает вращательное рух ходовому валу 6.

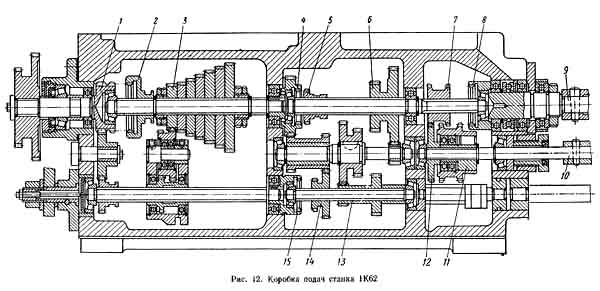

Коробка подач закреплена на станине ниже передньої бабки, имеет несколько валов, на которых установлены: ступенчатый блок механізма Нортона 3 (рис. 12), блоки зубчатых колес 6 і 13 і переключаемые муфты 1, 2, 4, 5, 7, 5, 14, 15. В правом положении муфты 7 получает вращение ходовой винт 9, а в левом її положении (как показано на рисунке) через муфту обгона 11—12 вращается ходовой вал 10.

Креслення коробки подач токарно-гвинторізного верстата 1К62

1. Креслення коробки подач токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

2. Креслення коробки подач токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

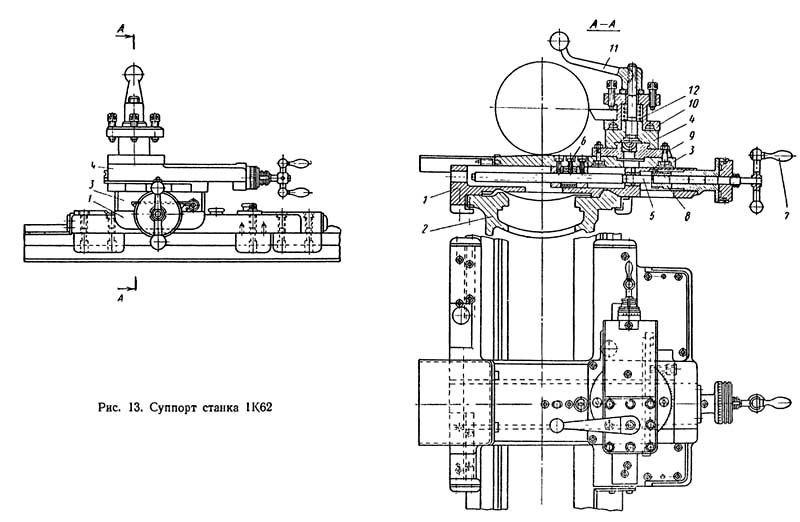

Суппорт состоит из следующих основних частин (рис. 13): нижних салазок 1 для продольного переміщення суппорта по направляющим 2 станины, поперечної каретки 3 і резцовых салазок 4. Поперечная каретка перемещается в направляючих нижних салазок з помощью гвинта 5 і безлюфтовой гайки 6. При ручной подаче винт вращается з помощью рукоятки 7, а при автоматичною — от зубчатого колеса 8. В круговых направляючих поперечної каретки 3 установлена поворотная плита 9, в направляючих которой перемещаются резцовые салазки 4 з четырехпозиционным резцедержателем 10. Такая конструкция позволяет устанавливать і зажимать болтами поворотную плиту з резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки 11 против часовий стрелки резцедержатель 10 приподнимается пружиной 12 — одно из нижних отверстий его сходит з фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку 11 в обратном направлении.

Креслення суппорта токарно-гвинторізного верстата 1К62

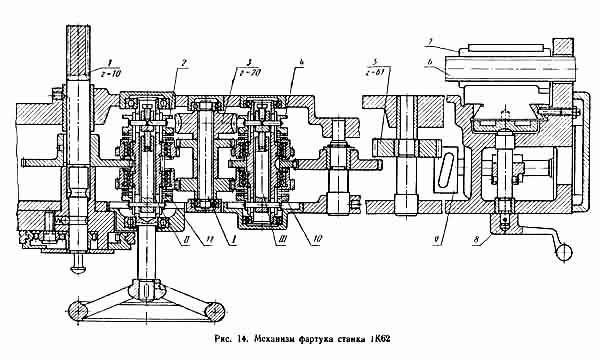

Механізм фартука расположен в корпусе, привернутом к каретке суппорта (рис. 14). От ходового вала через ряд передач вращается червячное колесо 3. Вращение з вала I передається зубчатыми колесами валов II і III. На етих валах установлены муфты 2, 11, 4 і 10 з торцовыми зубьями, которыми включается перемещение суппорта в одном из четырех направлений. Продольное рух суппорта осуществляется реечным колесом 1, а поперечное — винтом (на рис. 14 не показан), вращающимся от зубчатого колеса 5. Рукоятка 8 служит для керування маточной гайкой 7 ходового гвинта 6. Валом з кулачками 9 блокируется ходовой винт і ходовой вал, чтобы нельзя было включить подачу суппорта от них одновременно.

Креслення фартука токарно-гвинторізного верстата 1К62

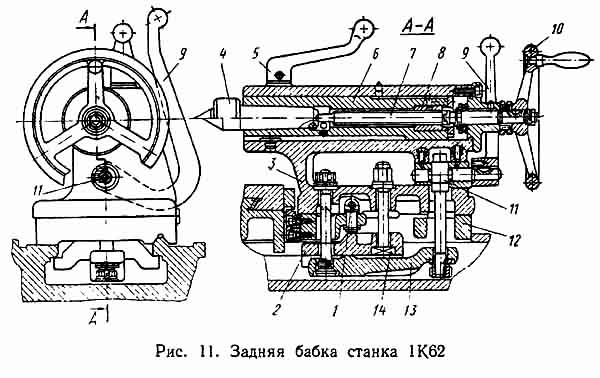

Задня бабка имеет плиту 12 (рис. 11) і може перемещаться по направляющим станины. В отверстии корпуса 3 задньої бабки имеется выдвижная пиноль 6, которая перемещается з помощью маховика 10 і винтовой пары 7—8. Рукояткой 5 фиксируют определенный вылет пиноли, а вместе з ней і заднего центра 4. Корпус 3 бабки з помощью винтовой пары 1 може смещаться в поперечном направлении относительно плиты 12. Болтом 14 і башмаком 2 задня бабка може закрепляться на станине верстата. Это также можно сделать з помощью рукоятки 9, ексцентрика 11 і башмака 13. В конусное гнездо пиноли можно установить не только задний центр, но і режущий инструмент для обробки отверстий (сверло, зенкер і др.).

Креслення задньої бабки токарно-гвинторізного верстата 1К62

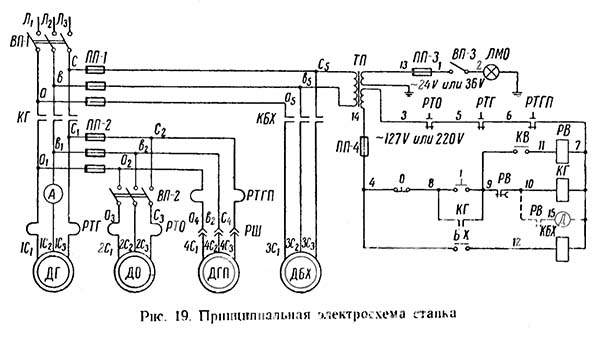

Електрична схема верстата 1к62 (після 1966 года)

1. Схема електрична токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

2. Схема електрична токарно-гвинторізного верстата 1К62. Дивитись у збільшеному масштабі

Електроустаткування верстата предназначено для подключения к трехфазной сети переменного тока з глухозаземленным или изолированным нейтральным проводом.

В левой нише задньої стороны станины - установлен конечный выключатель для ограничения холостого ходу головного привода. Для освещения робочого места имеется светильник, смонтированный на каретке верстата.

В рукоятке фартука встроен конечный выключатель для керування електродвигуном швидкого переміщення каретки і суппорта. На каретке установлена кнопочная станція для пуска "I" і остановки "0" головного привода.

Електричнааппаратура, расположенная в нише верстата: 1, Магнитный пускатель, для керування електродвигуном головного привода, изготовленный заводом НВА. Катушка пускателя — на напряжение 220 или 380 В, в зависимости от напряжения сети заказчика.

Електроустаткування гідравлики (ДГП, РТГП, РШ) устанавливается на верстатах з гідроприводом.

Ланцюг керування - сечением 1,5 мм²

Ланцюг головного двигуна - сечением 4 мм²

Ланцюг електродвигателей - сечением 1,5 мм²

Перед началом роботи верстата необходимо подключить его електрическую часть к цеховой сети посредством пакетного выключателя ВП-1.

Пуск головного електродвигуна осуществляется нажатием кнопки «Пуск», которая замыкает ланцюг живлення магнитной катушки пускателя КН (3—4). Катушка под влиянием проходящего по ней тока притягивает сердечник якоря і замыкает механически связанные з ним главные контакты і блок-контакты. При етом главные контакты КГ подключают главный електродвигатель ДГ к сети, а питание катушки контактора осуществляется через замкнувшийся блок-контакт КГ (2—3), что исключает дальнейшее нажатие кнопки "Пуск".

Останов головного електродвигуна осуществляется нажатием кнопки «Стоп», которая размыкает ланцюг катушки пускателя КГ* (3—4), вследствие чего сердечник якоря отпадает, размыкая нем контакты пускателя.

Пуск електронасоса производится поворотом рукоятки пакетного выключателя ВП-2 в положение «Белая точка» (включено), что возможно только після пуска головного електродвигуна.

Останов електронасоса достигается поворотом рукоятки пакетного выключателя ВП-2 в положение «Красная точка» (отключено). Кроме того, останов електронасоса происходит одновременно з остановом електродвигуна головного приводу при нажатии кнопки «Стоп».

Местное освещение включается поворотом рукоятки пакетного выключателя ВП-3 в положение «Белая точка» (включено). При етом через трансформатор местного освещения ТПО лампа получает питание. Выключение местного освещения осуществляется поворотом рукоятки пакетного выключателя ВП-3 в положение «Красная точка» (отключено).

Захист електродвигателей от перегрузок производится тепловыми реле, соответственно включенными в две фазы ланцюги головного електродвигуна і електронасоса.

Нормально-замкнутые блок-контакты теплового реле РТГ (головного електродвигуна) і РТО (електронасоса) включены післядовательно в ланцюг катушки пускателя головного контактора КГ. При срабатывании тепловых реле от нормально-закрытых блок-контактов РТГ или РТО размыкаются і рвут ланцюг живлення катушки контактора КГ (3—4), вследствие чего електродвигатели ДГ і ДО останавливаются. Возврат блок-контактов реле в нормально-замкнутое положение осуществляется нажимом соответствующих кнопок возврата тепловых реле по истечении 2 минут з момента срабатывания реле, чтобы могла остыть биметаллическая пластина. Кнопки находятся на крышке ниши, расположенной сзади верстата, в станине под передньої бабкой.

Нулевая защита електродвигателей осуществляется катушкой контактора КГ, которая при понижении напряжения до 50—60% отключает оба електродвигуна от сети.

Захист от коротких замыканий производится плавкими предохранителями. Главный електродвигатель защищен предохранителями, устанавливаемыми самим заказчиком, ланцюг керування — предохранителями ПП-1, а ланцюг електронасоса — предохранителями ЛЛ-2.

Заземление верстата осуществляется согласно правилам і нормам техники безопасности. Для етого з торца станины со стороны передньої бабки, в нижней її частини, имеется спеціальний болт з табличкой: «Болт заземления», к которому следует присоединять заземляющий провод.

| Наименование параметра | ДИП-200 (1д62м) |

1А62 | 1К62 | 16К20 |

|---|---|---|---|---|

| Основні параметри | ||||

| Класс точності по ГОСТ 8-82 | Н | Н | Н | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 410 | 400 | 400 | 400 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 210 | 210 | 220 | 220 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750, 1000, 1500 | 750, 1000, 1500 | 710, 1000, 1400 | 710, 1000, 1400, 2000 |

| Наибольшая длина обточки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Высота оси центров над плоскими направляющими станины, мм | 202 | 215 | 215 | |

| Наибольшее расстояние от оси центров до до кромки резцедержателя, мм | 228 | 228 | 240 | |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 23 | 25 | 25 | 25 |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 | 25 х 25 | 25 х 25 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 500 | 200 | ||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 1500 | 460, 650, 900, 1300 | ||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 36 | 38/ 47 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 37 | 34 | 36/ 45 | 50 |

| Число ступеней частот прямого обертання шпинделя | 18 | 21 | 24 | 24 |

| Частота обертання шпинделя в прямом направлении, об/мин | 11,5..600 | 11,5..1200 | 12,5..2000 | 12,5..1600 |

| Число ступеней частот обратного обертання шпинделя | 9 | 12 | 12 | 12 |

| Частота обертання шпинделя в обратном направлении, об/мин | 18..760 | 18..1520 | 19..2420 | 19..1900 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 5/ 6 | Морзе 6 |

| Кінець шпинделя фланцевого | М90х6 | М90х6 | М90х6/ 6 | 6К по ГОСТ 12593-72 |

| Торможение шпинделя | есть | есть | есть | |

| Материал шпинделя | Ст.45 | Ст.45 | ||

| Суппорт. Подачи | ||||

| Наибольшее перемещение поздовжньої каретки суппорта от руки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | |

| Наибольшее перемещение поздовжньої каретки суппорта по валику і по винту, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Наибольшее перемещение поперечної каретки суппорта от руки, мм | 280 | 280 | 250 | 300 |

| Наибольшее перемещение поперечної каретки суппорта по валику і по винту, мм | 280 | 280 | 250 | |

| Продольное перемещение на одно деление лимба, мм | нет | 1 | 1 | 1 |

| Поперечное перемещение на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение на один оборот лимба (шаг гвинта поперечного суппорта), мм | 5 | 5 | ||

| Число ступеней продольных подач | 35 | 35 | 49 | |

| Пределы рабочих подач продольных, мм/об | 0,082..1,59 | 0,082..1,59 | 0,07..4,16 | 0,05..2,8 |

| Число ступеней поперечных подач | 35 | 35 | 49 | |

| Пределы рабочих подач поперечных, мм/об | 0,027..0,522 | 0,027..0,522 | 0,035..2,08 | 0,025..1,4 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | 3,4 | 3,8 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | 1,7 | 1,9 |

| Максимально допустимая скорость при работе по упорам, м/мин | 0,25 | |||

| Количество нарезаемых різьб метрических | 25 | 19 | 44 | |

| Пределы шагов метрических резьб, мм | 1..12 | 1..12 | 1..192 | 0,5..112 |

| Количество нарезаемых різьб дюймовых | 30 | 20 | 38 | |

| Пределы шагов дюймовых резьб, ниток/дюйм | 24..2 | 24..2 | 24..2 | 56..0,5 |

| Количество нарезаемых різьб модульных | 12 | 10 | 20 | |

| Пределы шагов модульных резьб, модуль | 0,25..3 | 0,5..3 | 0,5..48 | 0,5..112 |

| Количество нарезаемых різьб питчевых | 24 | 24 | 37 | |

| Пределы шагов нарезаемых різьб питчевых | 96..7 | 95..7 | 96..1 | 56..0,5 |

| Выключающие упоры продольные | есть | есть | есть | есть |

| Выключающие упоры поперечные | нет | нет | нет | |

| Предохранение от перегрузки | есть | есть | есть | есть |

| Блокировка одновременного увімкнення продольного і поперечного руху суппорта | есть | есть | есть | есть |

| Різьбопокажчик | нет | |||

| Наружный диаметр ходового гвинта, мм | 40 | 40 | ||

| Шаг ходового гвинта, мм | 12 | 12 | ||

| Диаметр ходового вала, мм | 30 | 30 | ||

| Резцовые салазки | ||||

| Наибольшее перемещение резцовых салазок, мм | 100 | 113 | 140 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение резцовых салазок на один оборот лимба (шаг гвинта резцовых салазок), мм | 5 | 5 | ||

| Наибольший угол поворота резцовых салазок, град | ±45° | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° | 1° |

| Число резцов в резцовой головке | 4 | 4 | 4 | 4 |

| Задня бабка | ||||

| Диаметр пиноли задньої бабки, мм | 65 | 70 | ||

| Конус отверстия в пиноли задньої бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | нет | нет | 0,05 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 | ±15 |

| Електроустаткування | ||||

| Количество електродвигателей на станке | 1 | 2 | 4 | 4 |

| Електродвигун головного привода, кВт | 4,3 | 7 | 10 | 11 |

| Електродвигун быстрых перемещений, кВт | нет | нет | 0,8 | 0,75 |

| Електродвигун гідростанції, кВт | нет | нет | 1,1 | 1,1 |

| Електродвигун насоса охлаждения, кВт | нет | 0,125 | 0,125 | 0,12 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 | |

| Габарити і масса верстата | ||||

| Габарити верстата (длина ширина высота) (РМЦ = 1000), мм | 2650 х 1315 х 1220 | 2650 х 1580 х 1210 | 2812 х 1166 х 1324 | 2795 х 1190 х 1500 |

| Масса верстата (РМЦ = 1000), кг | 1750 | 2105 | 2140 | 3005 |

Связанные ссылки

1К62 Паспорт токарно-гвинторізного верстата, (djvu) 1,8 Мб, Скачать

1К62 Паспорт токарно-гвинторізного верстата, (djvu) 1,8 Мб, Скачать

1К62 Посібник з ремонту токарно-гвинторізних верстатів. Частина 1. Загальний опис верстатів та креслення вузлів

1К62 Посібник з ремонту токарно-гвинторізних верстатів. Частина 1. Загальний опис верстатів та креслення вузлів

1К62 Руководство по ремонту токарно-винторезных верстатів 1К62, 1К625. Часть 2. Сменяемые детали

1К62 Руководство по ремонту токарно-винторезных верстатів 1К62, 1К625. Часть 2. Сменяемые детали

1К62 Посібник з ремонту токарно-гвинторізних верстатів 1К62, 1К625. Частина 3. Маршрутна технологія збирання-розбирання

1К62 Посібник з ремонту токарно-гвинторізних верстатів 1К62, 1К625. Частина 3. Маршрутна технологія збирання-розбирання

Той, хто шукає мільйони, дуже рідко їх знаходить, але той, хто їх не шукає, — не знаходить ніколи!

Оноре де Бальзак