Виробник токарного верстата з ЧПУ 16К20Ф3С32 – Московський верстатобудівний завод "Червоний пролетар" ім. А.І. Єфремова , заснований у 1857 році.

Перші універсальні токарно-гвинторізні верстати з коробкою швидкостей уперше в СРСР почали випускатися на Московському верстатобудівному заводі "Червоний пролетар" ім. А.І. Єфремова в 1932 році і отримали найменування ДІП-200 , ДІП-300 , ДІП-400 , ДІП-500 ( ДІП - Наздогнати І Перегнати), де 200, 300, 400, 500 - висота центрів над станиною.

У міру вдосконалення конструкції верстатів завод випускав дедалі сучасніші моделі - 1А62 , 1К62 , 16К20 , МК6056 .

Призначення іокарного верстата з ЧПУ 16К20Ф3С32 : токарна обробка деталей типу тіл обертання в замкнутому напівавтоматичному циклі.

Верстат 16К20Ф3С32 призначений для токарної обробки зовнішніх (діаметром до 400 мм) та внутрішніх поверхонь деталей (довжиною до 1000 мм) зі ступінчастиним та криволінійним профілем в осьовому перерізі.

Токарний верстат 16К20Ф3С32 сконструйований на базі токарно-гвинторізного верстата 16К20 тому компонування, складові частинини і руху у цих верстатів однакові. Багато в чому уніфіковано також конструкцію.

Пристрій ЧПУ верстата (верстат може оснащуватися різними типами систем ЧПУ: розімкненими, замкнутими, СТС) забезпечує рух формоутворення (кількість одночасно керованих координат дорівнює двом), зміна значень подач, перемикання частот обертання шпинделя, індексацію різцевої головки і нарізання різьблення за програмою.

Верстати 16К20Ф3С32 можуть випускатися з різними пристроями ЧПУ (УЧПУ), у виконанні для вбудовування у гнучкі виробничі модулі (ГПМ), а також у спеціальному та спеціалізованому виконанні при оснащенні налагодження за погодженням із замовником.

Фланцевий кінець шпинделя виконаний за ГОСТ 12593 (DIN 55027, ІСО 702-3-75) під поворотну шайбу, з центруючим коротким конусом 1:4 (7°7′30″), номінальний діаметр конуса D = 106,375 мм, умовний розмір – 6. Внутрішній (інструментальний) конус шпинделя – Морзе 6. Стандартний діаметр токарного патрона 200, 250 мм.

Область застосування: Дрібносерійне серійне виробництво.

Клас точності П згідно з ГОСТ 8-82.

Вид кліматичного виконання за ГОСТ15150-69: УХЛ4.

Залежно від замовлення верстати поставляються з основою під транспортер стружковидалення та комплектуються транспортером або з основою без вікна для транспортера стружковидалення та не комплектуються транспортером.

Читайте також: Електроустаткування верстата 16К20ф3с32 з ЧПУ 2Р22, 1985

Читайте також: Електроустаткування верстата 16К20ф3 з ЧПУ Н22-1М, 1981

| Модель верстата | Модель ЧПУ | Модель приводу | Рік початку виробництва |

|---|---|---|---|

| 16K20F3 | Контур 2ПТ-71, Н22-1М, ЕМ-907, Алкатель CC-221-02P |

Приз | 1972 рік |

| 16K20T1 | Електроніка НЦ-31 | Приз | 1972 рік |

| 16K20F3S1 | Контур 2ПТ-71 | Приз | |

| 16K20F3C2 | SS221-02R Alcatel | Приз | |

| 16K20F3C32 | 2R22 | Розмір 2М-5-21 | 1985 рік |

| 16К20РФ3С32 | 2R22 | Розмір 2М-5-21 | 1985 рік |

| 16K20F3C132 | 2R22 | Розмір 2М-5-21 | 1985 рік |

| 16K20F3C232 | 2R22 | Розмір 2М-5-21 | 1985 рік |

| 16K20T1.02 | Електроніка НЦ-31 | Розмір 2М-5-21 | 1987 рік |

| 16K20F3S4 | ЕМ-907 | Приз | |

| 16K20F3C5 | Н22-1М | Приз | |

| 16K20F3C6 | 1Н22-62 | ||

| 16K20F3C8 | 1Н22-61 | ||

| 16K20F3C15 | MS2101-01 | ||

| 16K20F3C18 | 2У22-62 | Кемтор, Камрон НРБ | |

| 16K20F3S19 | 2У22-62 | Розмір 2М-5-2 або Кемтор, Кемрон |

1983 рік |

| 16K20F3S119 | 2У22-62 | Розмір 2М-5-2 або Кемтор, Кемрон |

1983 рік |

| 16K20F3C219 | 2У22-62 | Розмір 2М-5-2 або Кемтор, Кемрон |

1983 рік |

| 16K20F3S39 | Електроніка НЦ-31 | ||

| 16K20F3C239 | Електроніка НЦ-31 |

1 - токарний верстат (номер групи за класифікацією ЕНІМС)

6 – токарно-гвинторізний верстат (номер підгрупи за класифікацією ЕНІМС)

К – покоління верстата або позначення заводу-виробника:

20 – висота центрів над станиною (220 мм)

Літери наприкінці позначення моделі:

Г – виконання верстата з виїмкою у станині

К – виконання верстата з гідрокопіювальним пристроєм

М – виконання верстата для серійного виробництва з гідрокопіювальним пристроєм

П – виконання верстата з підвищеною точністю за ГОСТ 8-82

В - виконання верстата з високою точністю за ГОСТ 8-82

Ф1 – виконання верстата із пристроєм цифрової індикації УЦІ

Ф3 – виконання верстата із системою ЧПУ

Позначення верстатів у виконанні для вбудовування в ГПМ: верстат токарний патронно-центровий з ЧПУ мод. 16К20Ф3СХХХ, де XXX -додатковий індекс, перша цифра якого позначає тип промислового робота (ПР), що входить до складу ГПМ:

1 - Промисловий робот типу M10П.62.01 або РБ242, що встановлюється на верстаті

2 - Промисловий робот типу М20П40.01, підлогового типу

Позначення в залежності від оснащення УЧПУ Верстат токарний патронно-центровий з ЧПУ моделі 16К20Ф3СХХ, де XX - прийнятий на заводі додатковий індекс, наприклад 15 - УЧПУ МС2101, 32-УЧПУ 2Р22, 39 - Електроніка НЦ-31 і т.д.

Наприклад:

В 1930 году на Московском станкостроительном заводе "Красный пролетарий" было принято решение о разработке нового верстата токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 - высота центров над станиной. В качестве прототипа был избран токарно-гвинторізний верстат немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии верстатів ДИП-200.

25 апреля 1932 года был собран і опробован первый советский універсальний токарно-гвинторізний верстат з коробкой швидкостей - ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск верстатів ДИП-300, ДИП-400, ДИП-500. Впіслядствии производство етих верстатів было передано на Рязанский станкостроительный завод. Производство верстата ДИП-500 было, также, передано на Коломенский завод тяжелых верстатів КЗТС.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов і размеров) верстатів і принята единая система условных обозначений верстатів. По новой системе обозначений первый ДИП-200 стал называться 1Д62. Но абревиатура ДИП-200 сохранилась і по сей день - для обозначения токарного верстата з высотой центров над станиной равной или близкой 200 мм.

В 1940 году завод выпустил верстат 162К (26А) - один из варіантівДИП-200.

В 1945 году завод переходит на выпуск модернізованого верстата ДИП-200 (ДИП-20М, 1д62м).

В 1948 году завод переходит на выпуск верстата 1А62.

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного верстата 1А62. Также в разные годы выпускались: 1620, 1Б62, 1м620, 1622.

В 1954 году был изготовлен опытный образец верстата 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового верстата 1К62. За понаступні 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких верстатів.

Выпускались модификации, изготовленные на базе токарно-гвинторізного верстата 1к62: 1к625, 1к620, 1к62Б підвищеної точності і др.

В 1965 году завод выпустил токарно-гвинторізний верстат підвищеної точності 16Б20П, который стал переходной моделью между 1к62 і 16к20. Коробка подач 16Б20П.070.000 і фартук 16Б20П.061.000 етого верстата стали стандартом для всех післядующих моделей етой серии.

В 1971 году была изготовлена опытная партия верстатів 16К20, в 1972 году на Лейпцигской ярмарке верстат 16К20 был удостоен золотой медали.

В 1972—1973 проводилась реконструкция завода в связи з выпуском новой моделі верстата 16К20. Осваивается серийное производство етих верстатів. К концу года з конвейера сходит до 1000 таких верстатів в месяц. На експорт отправляется около 10 процентов.

На основе базовой моделі токарно-гвинторізного верстата 16К20 было изготовлено множество модификаций, в том числе: 16К25, 16К20М, 16К20П, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 і др.

Верстати з ЧПУ 16К20Ф3, 16К20Ф3С32, 16А20Ф3, 16К20Т1.

В 1988 году производство верстата моделі 16к20 прекращено. На смену ему пришли токарно-винторезные верстати серии МК: МК6046, МК6047, МК6748, МК6056, МК6057, МК6758.

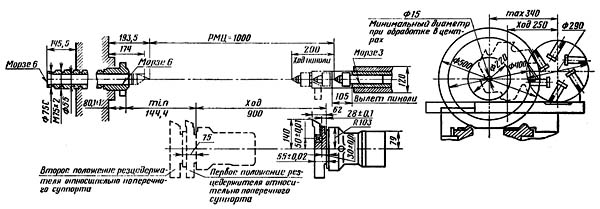

Креслення робочого простору токарного верстата 16К20Ф3С32

Габарит робочого простору токарного верстата з ЧПУ 16К20Ф3С32. Дивитись у збільшеному масштабі

Фото токарного верстата 16К20Ф3С32

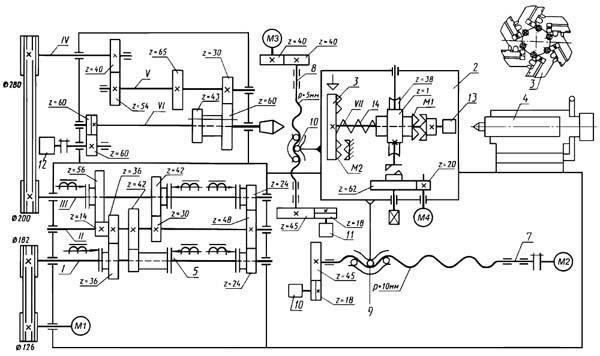

Кінематична схема токарного верстата 16К20Ф3С32

1. Схема кінематична токарного верстата з ЧПУ 16К20Ф3С32. Дивитись у збільшеному масштабі

2. Схема кінематична токарного верстата з ЧПУ 16К20Ф3С32. Дивитись у збільшеному масштабі

Главное рух сообщается шпинделю VI. Источником руху служит електродвигатель М1. Автоматическая коробка швидкостей (АКС) 5 з електромагнитными муфтами обеспечивает автоматическое переключение частоти обертання. Коробка связана з двигателем і со шпиндельной бабкой клиноременными передачами.

Вращение в передньої бабке з вала IV передається через зубчасті колеса на вал V і далее включением зубчатых колес или на шпиндель VI. При включении зубчатой пары шпиндель получает частоти обертання 35…560 мин–¹, а при включении зубчатых колес – 100…1600 мин–¹. Таким образом, шпиндель може получить 18 частот обертання (9 + 9), но, так как 6 из них повторяются, он имеет двенадцать рабочих частот обертання 35…1600 мин–1.

Приводы поздовжньої і поперечної подачі могут мати два исполнения: шаговый електрогідравлический (разомкнутая система ЧПУ) і з регулируемыми електродвигунами постоянного тока. В приводах подачі применяются беззазорные шариковые передачи 9 і 10 з шагом р = 10 мм для продольного і шагом р = 5 мм для поперечного переміщення. Продольное і поперечное переміщення каретки 2контролируются датчиками обратной связи 10 і 11 соответственно, которые вращаются от ходовых винтов через беззазорные зубчасті передачи.

Для нарізання різьби по программе верстат оснащен датчиком нарізання різьби 12 типа ВЕ-51. Вращение датчика осуществляется также через беззазорную зубчатую передачу. Поворот резцедержателя происходит от електродвигуна М4 через передачи и, причем в начальный момент руху муфты М1 вал VII подается влево, торцевая плоскозубая муфта М2 расцепляется, і происходит поворот резцедержателя в нужную позицию, которая контролируется специальным блоком конечных выключателей 13. Затем направление обертання двигуна М4 і муфты М1 изменяется, вал VII подается вправо, сжимая пружину 14, і резцедержатель фиксируется муфтой М2. Начинается цикл обробки.

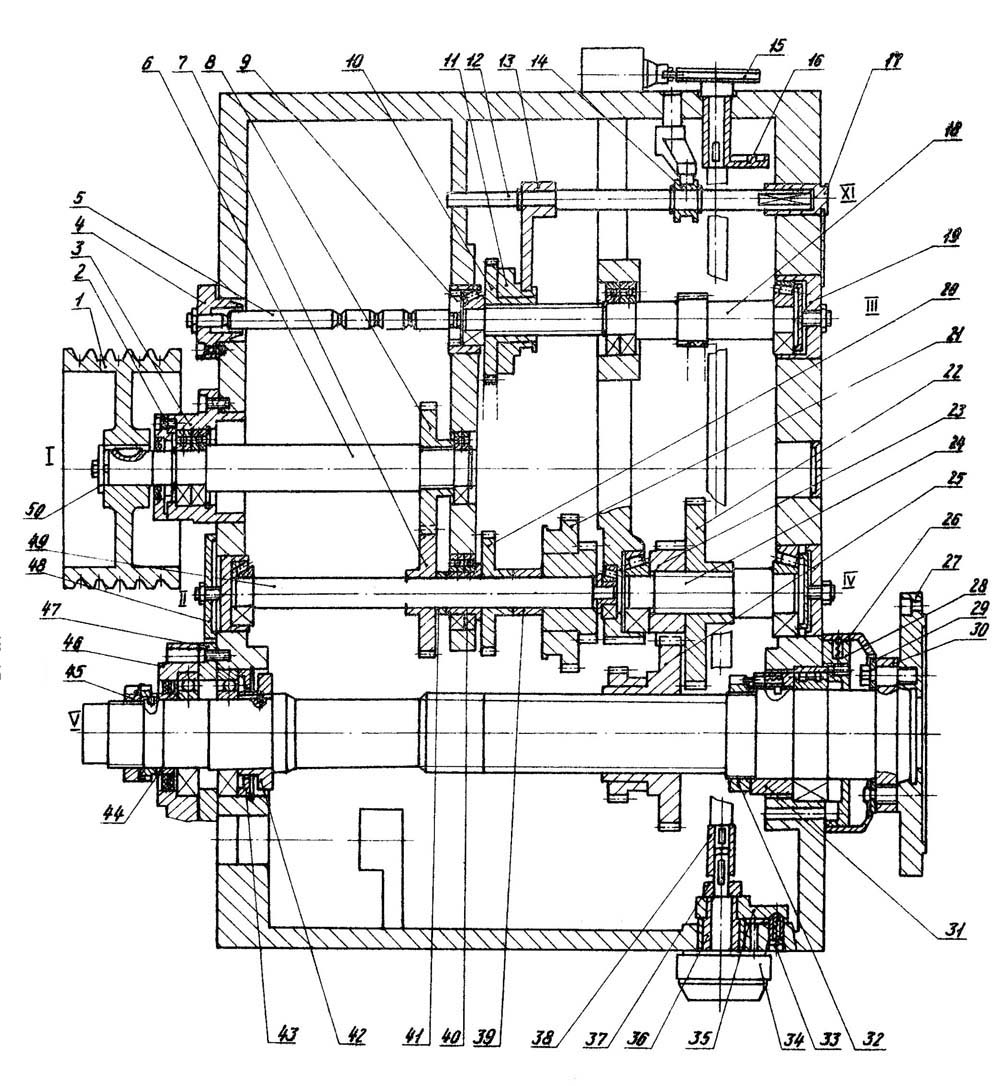

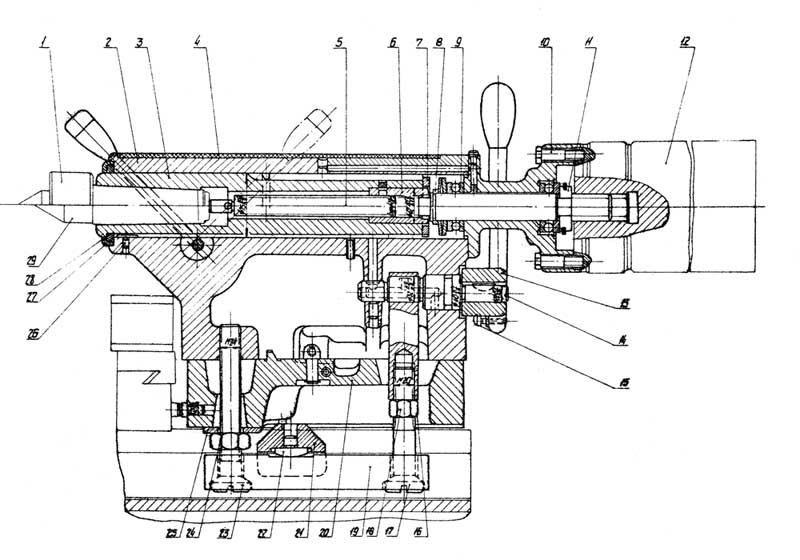

Креслення передньої шпиндельной бабки верстата 16К20Ф3С32

Установка передньої бабки осью шпинделя по расчетной линии центров верстата на станине производится двумя гвинтами.

Смазка передньої бабки централизованная от специальной станції змазки, монтируемой на основании верстата.

Шпиндель смонтирован в двух конических роликопідшипниках типа "Гаме" или отечественных № 3182120 кл. "С" і № 46216 кл. "А".

Выбор радиального зазору в заднем подшипнике і компенсация тепловых деформаций производится под действием пружин 21.

Внимание! подшипник типа "Гаме" регулируется на заводе-изготовителе верстата і не требует регулировки в процессе експлуатации верстата.

В верстатах 16К20ФЗС5 ж 16К20ФЗС8 в передньої бабке устанавливается датчик резьбонарізання I.

Для постоянной выборки люфта в зубчатом зацеплении шестерня 6 постоянно поджата пружинами 2. Разрешающая способность датчика 1000 импульсов на оборот і I нулевой импульс для отметки - "нулевого" положения шпинделя при вводе в нитку при нарезании різьби в несколько проходов.

Смазка шпиндельной бабки централизованная.

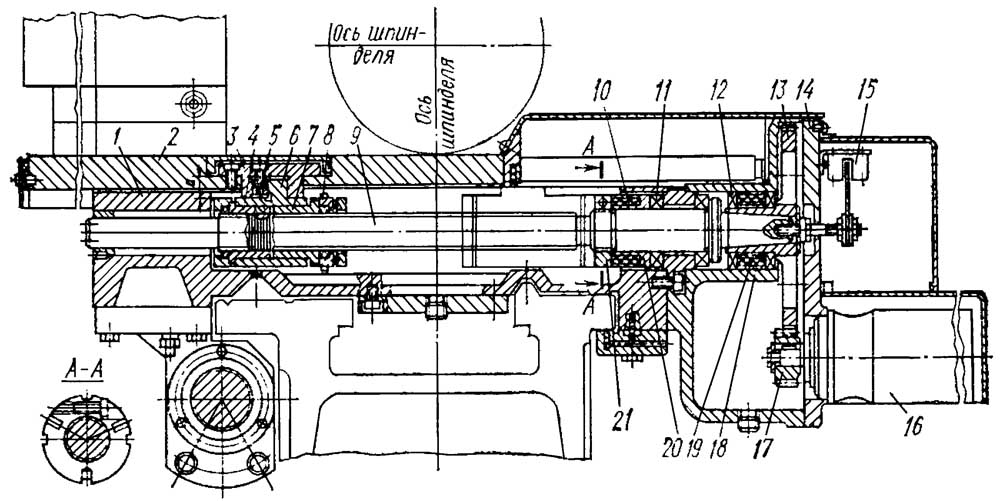

Креслення приводу поперечної подачі верстата 16К20Ф3С32

Каретка суппорта 1 перемещается по направляющим станины, а салазки 2 – по направляющим каретки. От шагового двигуна з гідроусилителем 16, закрепленного на кронштейне 14, вращение передається винту качения 9 через колеса 17 і 13. Для выбора зазору в зубчатом зацеплении смещают колесо 17 относительно колеса 13. Винт качения 9 установлен в радиальных підшипниках 12, натяг в которых создается двенадцатью пружинами 19, вставленными в специальные втулки 18. От осьового смещения винт качения удерживается упорными підшипниками 11, натяг в которых создается сжатием пружин 10. Раскрытие стыка между правым торцом гайки 21и втулки 20 недопустимо.

Корпус гайки 6 жестко крепят к суппорту 1 клином 5. Жесткая стыковка корпуса гайки 6 з фланцем 3 достигается подшлифовыванием післяднего.

Выбор зазору і регулировку натяга в паре винт–гайка качения производят поворотом полугайки 7 относительно полугайки 4 з помощью колеса 8, поворот которого на один зуб относительно полугайки 7 приводит к осевому смещению на 1 мкм. Бесконтактный конечный выключатель 15 выдает предварительный сигнал о выходе в нулевое положение.

Нарезание різьби достигается согласованием сигналов, поступающих от фотоелектрического датчика резьбонарізання 12 (рис. 2.13) в шпиндельной бабке, і сигналов, поступающих в шаговый двигатель М2. Благодаря етому вращение шпинделя согласуется з продольным переміщенням суппорта. Согласование осуществляет система ЧПУ. В ней же переключателем настраивают соотношение движений, необходимое для заданного шага Рд нарезаемой різьби. Известные расчетные переміщення: 1 об. шп. → Рд мм переміщення суппорта выражаются через числа импульсов; 1000 импульсов от датчика 12 → 100 Рд импульсам на двигатель М2 (учитывая дискретность перемещений: Рд/0,01 = 100 Рд), то есть 10 импульсов от датчика 12 → Рд импульсам на двигатель М2.

Поворот планшайби 3 шестипозиционного резцедержателя вокруг горизонтальной оси (вал VII) производится електродвигуном М4 через зубчасті колеса і червячную передачу . В рабочем положении планшайба фиксируется от поворота плоскозубчатой муфтой М2. Ее сцепление, которому препятствует пружина на валу VII, і расцепление происходят благодаря винтовой форме зубьев муфты М1. В начальный момент руху муфты М1 вал VII подается влево, муфта М2расцепляется і происходит поворот резцедержателя в нужную позицию, которая фиксируется конечными выключателями. Затем направление обертання двигуна М4 и, соответственно, муфты М1 меняется, кулачками полумуфты М1 сжимается пружина, і подвижная часть полумуфты М7 фиксируется на нерухомою її частини. Начинается рабочий цикл обробки.

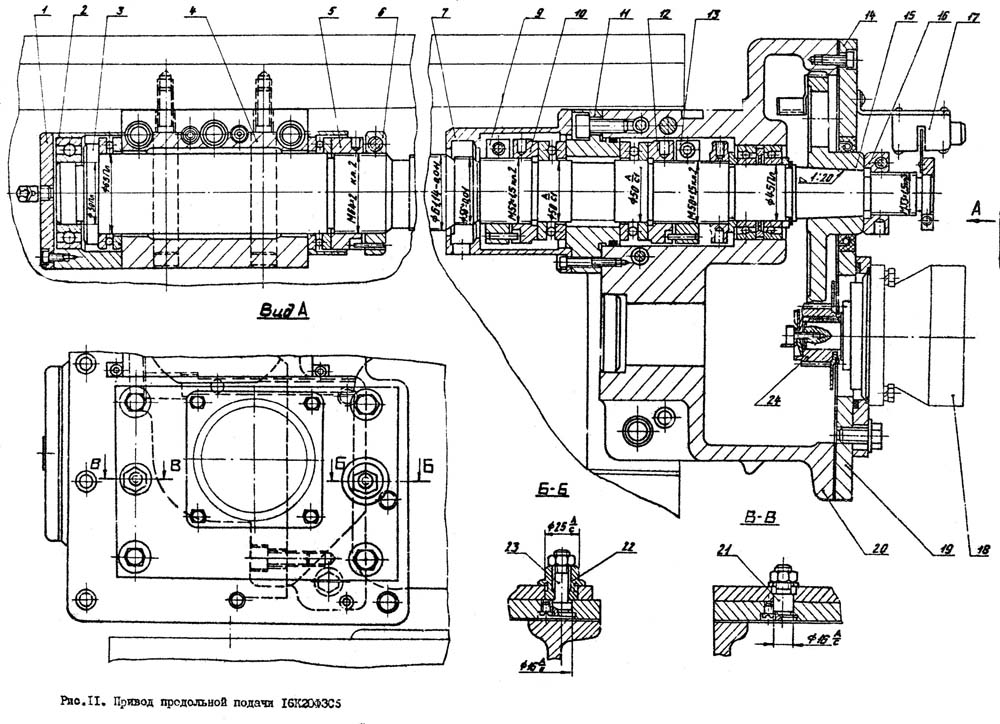

Креслення приводу поздовжньої подачі верстата 16К20Ф3С32

Привід поздовжньої подачі - включает одноступенчатый редуктор, опори ходового гвинта і шариковую передачу винт-гайка качения з условным диаметром 63мм, шагом 10мм. Редуктор имеет 2 исполнения: для гідравлічного шагового приводу і для установки електродвигуна постоянного тока. В конструкції предусмотрена возможность з установкой датчика обратной связи.

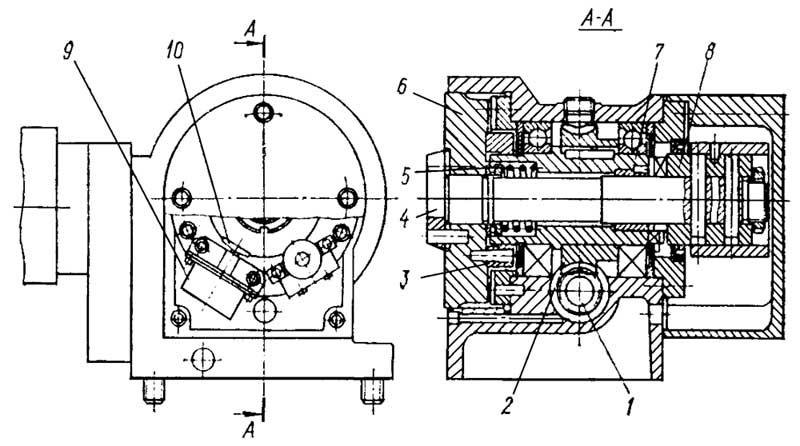

Креслення поворотного резцедержателя верстата 16К20Ф3С32

Конструкція поворотного резцедержателя приведена на рис. 2.15. На выходном валу 4 находится съемная инструментальная головка (на рисунке не показана), связанная з подвижной полумуфтой 6 плоскозубчатой муфты. Поворот резцедержателя осуществляется через червячную пару 1–2, кулачковую полумуфту 7, другая половина 8 которой жестко связана з валом 4. В начальный момент руху етой кулачковой муфты вал 4 подается влево, при етом подвижная полумуфта 6 плоскозубчатой муфты отходит от нерухомою полумуфты 3 і резцедержатель начинает поворот в нужную позицию, которая определяется при нажиме кулачка 10 на соответствующий конечный выключатель 9. Затем происходит реверс двигуна і полумуфта 7 вращается в другую сторону, при етом полумуфта 6 з инструментальной головкой удерживается от поворота фиксатором. Кулачки полумуфты 7 упираются в кулачки полумуфты 8, пружина 5 сжимается і полумуфта 6 фиксируется на зубьях полумуфты 3. Конечный выключатель зажиму подает команду, електродвигатель поворота отключается, і начинается рабочий цикл обробки.

В съемной инструментальной головке можно установить шесть резцов-вставок или три инструментальных блока, которые налаживают на размер вне верстата в специальных оптических приспособлениях регулировочными гвинтами в двух плоскостях.

На схеме показан варіант механизированной задньої бабки, в которой пиноль перемещается от електромеханической головки ЭГ.

Креслення задньої бабки верстата 16К20Ф3С32

Задня бабка имеет жесткую конструкцию. При помощи рукоятки, ексцентрикового вала, прижимной планки і системы рычагов задня бабка закрепляется на станине.

Если рукоятка 13, отведённая в крайнее заднее положение,не обеспечивает достаточный прижим задньої бабки к станине, то нужно посредством регулювання гвинтами 17 і 23 при отпущенных контргайках 13 і 24 изменяя положение прижимной планки 19, установить необходимое усилие прижима.

Перемещение пиноли осуществляется при помощи електромеханической головки "ПРИЗ ВС05" через винт, з шагом 5 мм.

Постоянство зусилля зажиму детали обеспечивается при помощи тарельчатых пружин.

Читайте также: Електроустаткування верстата 16К20ф3с32 c ЧПУ 2Р22, 1985

Читайте также: Електроустаткування верстата 16К20ф3 c ЧПУ Н22-1М, 1981

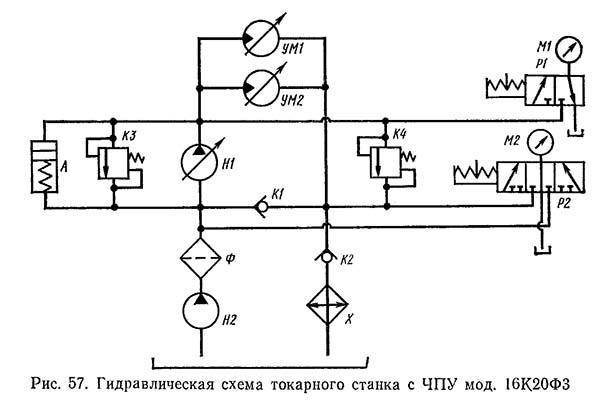

Гідросхема токарного верстата з ЧПУ 16к20ф3с32

Как правило, гідравлические схеми непосредственно приводов (исключая систему керування) верстатів з ЧПУ довольно просты. Они включают типовую насосную установку переменной подачі з дроссельным, объемным или комбинированным регулюванням, вырабатывающую подачу равную расходу в гідросистеме, при малом изменяемом давлении, а также гідродвигатели или усилители момента, связанные з рабочими органами верстата.

На рис. 57 приведена гідравлічна схема широко распространенного токарного верстата з ЧПУ моделі 16К20Ф3с32.

Гідропривід токарного верстата з ЧПУ моделі 16К20Ф3с32. Керування гідроприводом, различные блокировки, зажим і разжим патрона осуществляются елементами електрической схеми. В гідропривід верстата входят:

Увімкнення гідроприводу осуществляют нажатием кнопки «Пуск» гідроагрегата. Работа гідроприводу происходит в соответствии з подачей електрических команд от пульта керування к шаговым двигунам гідроусилителей. Работа гідроусилителей момента поперечного ходу суппорта і продольного ходу каретки происходит з помощью шаговых двигателей, выходные валы которых посредством муфт жестко соединены з входными валами гідроусилителей. При отработке шаговым двигателем какого-то числа електрических импульсов происходит поворот входного вала і смещение запорно-регулирующего елемента дросселирующего гідрораспределителя на пропорциональную величину. Масло от насоса через щели гідрораспределителя і распределительный диск воздействует на поршни роторного гідроусилителя, который поворачивает выходной вал пропорционально величине открытия щелей. За счет енергии масла, подводимого к гідроусилителю, електрические сигналы малой мощности, поступающие на вход шагового двигуна, усиливаются і преобразуются в синхронное (по отношению к валу шагового двигуна) вращение выходного вала гідроусилителя з вращающим моментом, необходимым для переміщення рабочих органів. Величину поворота выходного вала гідроусилителя определяет число поданных импульсов на шаговый двигатель, а скорость — частота их следования.

| Наименование параметра | 16К20Ф3С32 | 16К20Ф3С5 | 16К20Ф3С8 |

|---|---|---|---|

| Обозначение системы ЧПУ | 2Р22 | Н22-1М | 1Н22-61 |

| Основні параметри верстата | |||

| Наибольший диаметр обрабатываемого вироби над станиной, мм | 400 | 400 | 400 |

| Наибольший диаметр обрабатываемого вироби над суппортом, мм | 220 | 220 | 220 |

| Диаметр отверстия в шпинделе, мм | 53 | 53 | 53 |

| Наибольшая длина обрабатываемого вироби, мм | 1000 | 1000 | 1000 |

| Предельный диаметр сверления в стали, мм | 25 | 25 | 25 |

| Предельный диаметр сверления в чугуне, мм | 28 | 28 | 28 |

| Шпиндель | |||

| Мощность двигуна головного руху, кВт | 11 | 11 | 11 |

| Количество рабочих швидкостей шпинделя | 22 | 22 | 22 |

| Пределы чисел оборотів шпинделя, об/мин | 12,5...2000 | 12,5...2000 | 12,5...2000 |

| Количество автоматически переключаемых швидкостей | 9 | 9 | 9 |

| Диапазон автоматичного переключения | 16 | 16 | 16 |

| Диапазон швидкостей шпинделя, устанавливаемый вручную, об/мин | Ряд I - 12.5..200 Ряд II - 50..800 Ряд III - 125..2000 |

Ряд I - 12.5..200 Ряд II - 50..800 Ряд III - 125..2000 |

Ряд I - 12.5..200 Ряд II - 50..800 Ряд III - 125..2000 |

| Центр шпинделя передньої бабки по ГОСТ 13214-67 | 7032 - 0043 Морзе №6 | 7032 - 0043 Морзе №6 | 7032 - 0043 Морзе №6 |

| Центр пиноли задньої бабки по ГОСТ 13214-67 | 7032 - 0045 Морзе №5 | 7032 - 0045 Морзе №5 | 7032 - 0045 Морзе №5 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Подачи | |||

| Наибольшее перемещение суппорта: продольное / поперечное, мм |

900/250 | 900/250 | 900/250 |

| Максимальна швидкість поздовжньої подачі при нарізуванні різьблення, мм/хв. | 2000 рік | 1200 | 2000 рік |

| Межі кроків різьб, що нарізаються, мм | 0,1..39,999 | до 20 | 0,01..40 |

| Діапазон швидкостей поздовжніх подач, мм/хв. | 3..2000 | 3..1200 | 1..2000 |

| Діапазон швидкостей поперечних подач, мм/хв. | 3..2000 | 1,5..600 | 1..2000 |

| Швидкість швидких поздовжніх ходів, мм/хв. | 7000 | 4800 | 7500 |

| Швидкість швидких поперечних ходів, мм/хв. | 4000 | 2400 | 5000 |

| Дискретність поздовжнього переміщення | 0,002 | 0,01 | 0,01 |

| Дискретність поперечного переміщення | 0,002 | 0,005 | 0,005 |

| Висота різця, мм | 25 | 25 | 25 |

| Кількість позицій на поворотній резцетримці (кількість інструментів у револьверній головці) | 6 | 6 | 6 |

| Параметри системи ЧПУ | |||

| Позначення системи ЧПУ | 2R22 | Н22-1М | 1Н22-61 |

| Число координат | 2 | 2 | 2 |

| Кількість одночасно керованих координат | 2 | 2 | 2 |

| Роздільна здатність у поздовжньому напрямку (дискретність завдання по осі Z), мм | 0,001 | 0,001 | 0,001 |

| Роздільна здатність у поперечному напрямку (дискретність завдання по осі X), мм | 0,001 | 0,05 | 0,05 |

| Тип датчика нульового положення | КВД3-24 | КВД3-24 | |

| Тип датчика зворотного зв'язку | РОД-620 | ВТ | |

| Тип різьбонарізного датчика | РОД-620 | ІГР | ІГР |

| Електродвигун головного приводу | А02-52-4СП43, М301 4А132М443, М301 |

А02-52-4СП43, М301 4А132М443, М301 |

А02-52-4СП43, М301 4А132М443, М301 |

| Потужність двигуна головного приводу, кВт | 11 | 11 | 11 |

| Сумарна потужність електродвигунів, кВт | 20 | 20 | 20 |

| Сумарна потужність верстата, кВт | 22 | 22 | 22 |

| Габарити та маса верстата | |||

| Маса верстата з ЧПУ, кг | 5000 | 5000 | 5000 |

Каталог справочник токарных верстатів

Паспорти та керівництва токарних верстатів

Довідник деревообробних верстатів

Купити каталог, довідник, базу даних: Прайс-лист інформаційних видань