У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року було зібрано та випробувано перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200. До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 , ДІП-400 , ДІП-500 .

У 1944 році виробництво верстата ДІП-400 було передано на Рязанський верстатобудівний завод РСЗ , заснований у 1944 році.

21 лютого 1949 року Рязанський верстатобудівний завод випустив свій перший верстат. Це був токарно-гвинторізний верстат моделі 164 . У міру вдосконалення конструкції верстатів з'явилися моделі 1А64 , 1М64, 16К40 .

Позначення лінійки верстатів серії ДІП-400 збереглося до теперішнього часу і зазвичай відноситься до моделей з висотою центрів 400 мм (діаметр обробки близько 800 мм).

Універсальний токарно-гвинторізний верстат ДІП-400 (за класифікацією ЕНІМС 1д64 ) - перший радянський верстат з коробкою швидкостей та діаметром обробки над станиною 800 мм, як і всі інші ДІПи (ДІП -200 , ДІП - 300 , ДІП - 400, ), розроблений та вироблявся на Московському верстатобудівному заводі Червоний Пролетар з 1930 по 1950-і роки.

Токарний верстат ДИП-400 з висотою центрів 400 мм, діаметром точення над станиною 800 мм (над виїмкою 1200 мм) і міжцентровою відстанню 3000 мм відноситься до класу важких токарних верстатів і призначений для обробки чорних і кольорових металів з великими швидкостями різання сталі та твердих сплавів.

На токарномуу верстаті ДІП-400 можна виконувати різноманітні токарні роботи, включаючи точення конусів, а також нарізання метричної, модульної та дюймової різьблення в умовах одиничного та дрібносерійного виробництва.

На даному верстаті можна нарізати такі різьблення:

Крім того всі кроки різьб, що нарізаються, можуть бути збільшені в 4 і 16 разів.

Шпиндель токарного верстата ДІП-400 сталевий, з діаметром отвору Ø 100мм, конусом Морзе 6, встановлений на бронзових конусних підшипниках ковзання. Осьове навантаження сприймається затятими кульковими підшипниками в передній частинині шпинделя. Кінець шпинделя різьбовий.

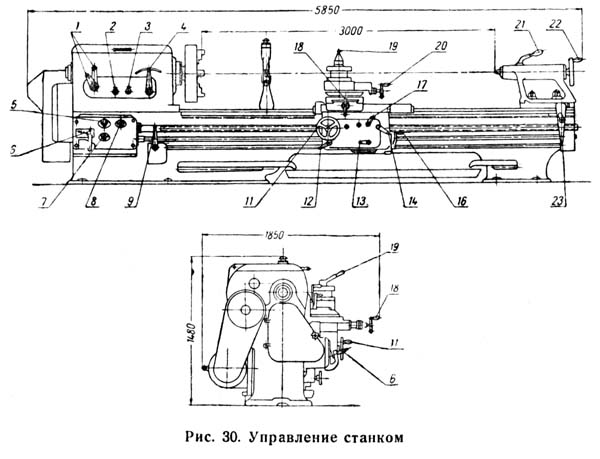

Рух шпиндель отримує від 12-швидкісної коробки швидкостей, що також знаходиться в передній бабці. Крім шпинделя коробка швидкостей, через шестерні гітари передає рух на вхідний вал коробки подач.

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році на Московському верстатобудівному заводі "Червоний пролетар" освоюється випуск важких універсальних токарно-гвинторізних верстатів верстатів ДІП-300 (1д63) , ДІП-400 (1д64) , ДІП-500 (1д65) .

У 1940 році освоєно виробництво токарних верстатів ДІП-40 (1д64), ДІП-50 (1д65).

У 1944 році виробництво цих верстатів було передано на Рязанський верстатобудівний завод РСЗ , заснований у 1944 році.

Для освоєння виробництва верстатів на РСЗ першим був обраний токарно-гвинторізний верстат ДІП-400 з висотою центрів 400 м, який був докорінно перероблений і отримав назву - модель 164 .

У токарно-гвинторізному верстаті моделі 164 було передбачено преселективне керування швидкостями. Для зміни величини подач верстата було дві рукоятки. Керування переміщеннями супорта та каретки здійснювалося від однієї рукоятки, в яку вмонтовано кнопку для включення прискорених переміщень супорта та каретки. Верхня частинина супорта мала механічні рухи. У пінолі задньої бабки вмонтований центр, що обертається. Верстат був оснащений копіювальним пристроєм, у фартуху верстата встановлені електромагнітні муфти. Застосування легованих сталей для шестерень з відповідною термообробкою та шліфуванням по профілю зуба забезпечували надійність та довговічність верстата. Технічна характеристика верстата моделі 164 була вищою за рівень кращих зразків токарно-гвинторізних верстатів того часу.

Перший верстат було пред'явлено Державній комісії вже 21 грудня 1949 року. Верстат 164 встановлено на постамент біля головного корпусу заводу.

Верстат 164 згодом постійно уніфікувався, доопрацьовувався, удосконалювався, з'являлися нові моделі:

У 1953 році запущено у виробництво верстат наступного покоління серії - 1а64 .

З 1972 року початок серійного випуску токарних верстатів: 1л64 , 1м64 .

У 1978 році початок серійного випуску верстата 16К40 .

У 1992 році початок серійного випуску останньої моделі серії - 16р40 .

Фото токарно-гвинторізного верстата ДИП-400

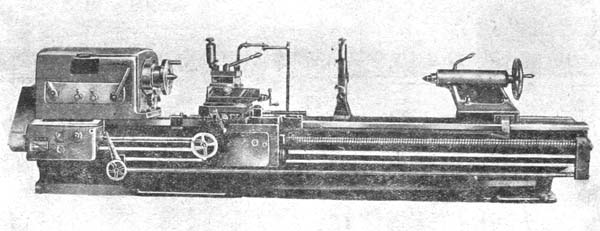

Розміщення органів керування токарним верстатом ДІП-400

Розміщення органів керування токарно-гвинторізним верстатом ДІП-400. Дивитись у збільшеному масштабі

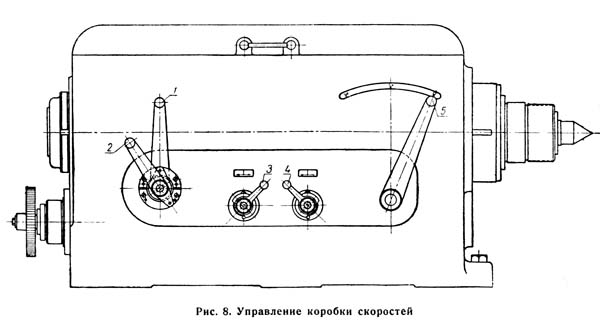

При перемиканні шестерень усі рукоятки керування повинні бути доведені до фіксуючого положення. Недотримання цього може спричинити поломку зубів у шестерень.

Пуск і зупинка верстата виробляються залежно від положення працюючого рукоятками 9 або 16, які знаходяться: перша — біля коробки подач, друга справа від фартуха.

Зміна напрямку обертання шпинделя проводиться кнопковою станцією, розташованою на передній бабці.

Зміна швидкості обертання шпинделя проводиться ручками 1 і 4. Переставляти ці ручки можна тільки на тихому ходу.

Кінематична схема токарного верстата ДИП-400

Кінематична схема токарно-гвинторізного верстата ДИП-400. Дивитись у збільшеному масштабі

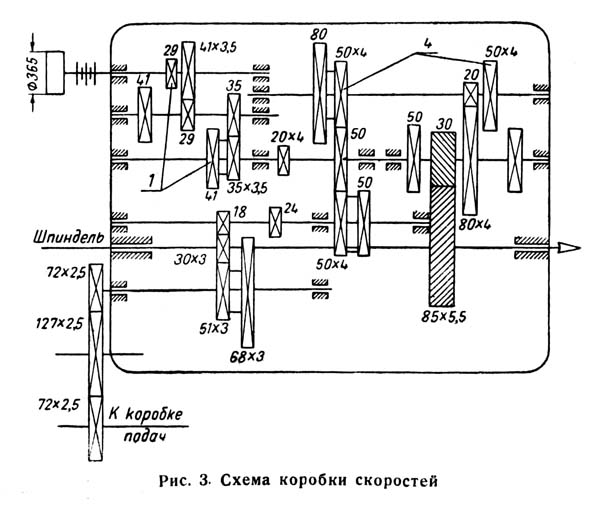

Схема коробки швидкостей токарного верстата ДИП-400

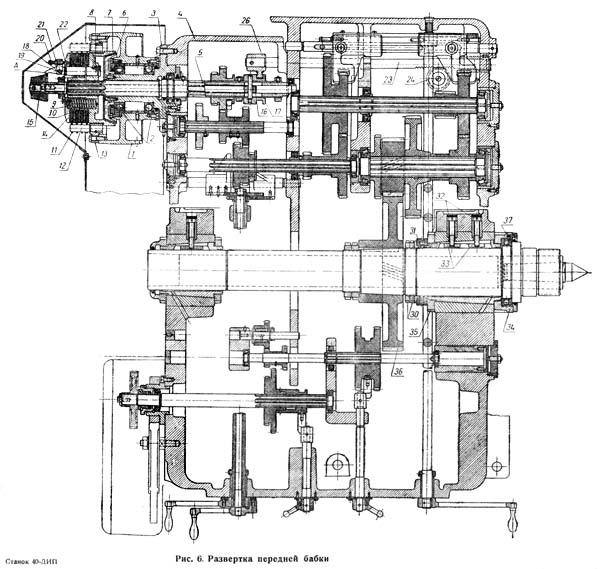

Передня бабка (развертка) токарного верстата ДИП-400

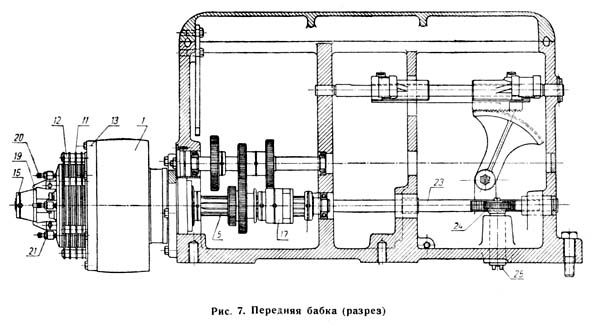

Передня бабка (разрез) токарного верстата ДИП-400

Керування коробкой швидкостей токарного верстата ДИП-400

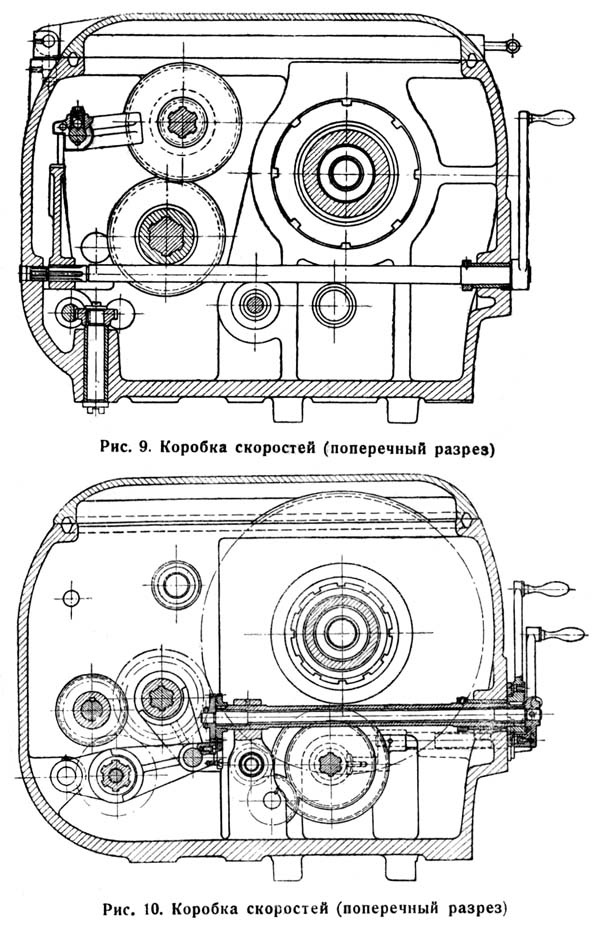

Коробка швидкостей токарного верстата ДИП-400. Поперечный разрез

Передня бабка или коробка швидкостей, прикрепленная болтами к левой головной частини станины, состоит из чугунной коробки з плотно закрывающейся плоской крышкой.

Шестеренный механізм, расположенный внутри коробки швидкостей, передает вращение главному шпинделю верстата, а также і всей ланцюги подач.

Коробка швидкостей приводится в действие от отдельного мотора через ременную передачу на шкив, связанный з головним приводным валом коробки швидкостей.

Конструкція головного приводного вала коробки швидкостей выполнена таким образом, что в ней отсутствует консольное крепление приводного шкива, что обеспечивает спокойную работу всего механізма.

Установка нужного числа оборотів шпинделя, изменение направления і ускорение руху суппорта производятся путем переруху термически обработанных шестерен коробки швидкостей по шестишпоночным валикам.

Все валики коробки швидкостей вращаются в шариковых і роликовых підшипниках. Такая конструкция обеспечивает плавное переключение шестерен, легкость ходу механізма і удобство обслуживания.

Для того чтобы валики удобно было вынимать при разборке механізма коробки швидкостей, в торцах валиков имеются отверстия з нарезкой. Передача руху к шпинделю і получение 12 различных швидкостей осуществляются посредством переруху шестерен z = 29 – 41 і z = 41—35 (переключаемых рукояткой 1) і шестерен z = 80—50 і z = 20—50 (рукоятка 4).

Кинематическая ланцюг зацепления работающих шестерен, при возможных числах оборотів шпинделя от 8 до 362 в минуту, дана в схеме увімкнення швидкостей (рис. 3 і 4).

Рукоятки, управляющие переключениями шестерен коробки швидкостей, находятся на її передньої стенке. Они дают возможность при их перестановке получить 12 различных швидкостей обертання шпинделя при прямом ходе і 12 швидкостей — при обратном, менять направление руху суппорта і ускорять ето рух в 4 і 16 раз (рис. 5).

При переходе з обточки на нарезание нормальной різьби кінематична ланцюг механізма подачі, расположенного в коробке швидкостей, останется той же, что і при обточке. Изменение произойдет только при переходе на резьбу з увеличенным шагом.

При переключении шестерен все рукоятки керування должны быть доведены до фиксирующего положения. Несоблюдение етого може вызвать поломку зубьев у шестерен.

Коробка швидкостей имеет наступні механізмы: фрикционная муфта, тормоз, шпиндель і система зубчатых колес, передающих рух шпинделю і суппорту верстата.

Пуск в ход і останов шпинделя производятся фрикционной муфтой, связанной з приводным валом коробки швидкостей непосредственно у шкива.

Керування муфтой производится при помощи двух рукояток, одна из которых расположена у коробки подач, а другая з правой стороны фартука. Для увімкнення муфты пользуются одной из етих рукояток, в зависимости от положения работающего на станке.

Фрикционная муфта является механізмом, передающим верстату рух от мотора через ременный привод. Муфта работает по принципу трения, возникающего между дисками при их сжатии. Эта сила трения приводит в рух шестерни коробки швидкостей і весь механізм верстата.

При выключении фрикционной муфты автоматически действует тормоз, состоящий из двух конусных фрикционных чашек.

Конструкція фрикционной муфты заключается в следующем (рис. 6):

От мотора вращение передається на главный приводной шкив 1, вращающийся на двух шариковых підшипниках 2.

Шкив смонтирован на специальном кронштейне 3, прикрепленном к корпусу коробки швидкостей 4. Таким образом, главный приводной вал 5 коробки швидкостей разгружен от изгибающих сил ременной передачи.

С левой стороны шкива 1, на кронштейне 3, смонтирован тормозной диск 6, который препятствует осевому перемещению шкива 1.

На шестишлицевом кінці вала 5, выступающем из кронштейна 3, смонтирован второй тормозной диск 7, который имеет четыре отверстия для стальных пальцев 5 і четыре глухих отверстия, куда входят стальные пружины 9. Пальцы 8, закрепленные в тормозном диске 7, несут на себе фрикционные диски 10, которые соприкасаются з фрикционными дисками 11. Диски 11 при помощи стальных (пальцев 12 і фланца 13 получают вращение от головного приводного шкива.

Кроме фрикционных дисков 10, на пальцах 8 смонтирован диск 14, который так же, как і тормозной диск 7, имеет гнезда для пружин 9.

На левом кінці пустотелого приводного вала 5 находится конус 15, соединенный з валиком переключения 16, проходящим внутри вала 5. Правый конец валика переключения 16 соединен з муфтой переключения 17.

На осях 18, находящихся в пальцах 8, смонтированы кулачки 19, которые несут в себе болты 20 і гайки 21. Кулачки 19 опираются з одной стороны на конусную поверхность чашки 15, а з другой стороны болтами 20 упираются в сухари 22, смонтированные в диске 14.

На рис. 6 фрикционная муфта показана в рабочем положении. При включении муфты, т. е. при передвижении муфты 17 налево, передвигается также конус 15, приподнимая при етом концы А кулачков 19. Кулачки 19, поворачиваясь на осях 15, нажимают при помощи болтов 20 на диск 14, который, перемещаясь вправо, сжимает фрикционные диски 10 і 11. Одновременно тормозная чашка 7 отходит от диска 6, растормаживая весь механізм. При сжатии фрикционных дисков 10 і 11 возникающая между ними сила трения приводит в рух шестерни коробки швидкостей і весь механізм верстата.

При выключении фрикционной муфты конусная чашка 15 передвигается вправо, освобождая кулачки 19. Автоматически под действием пружин 9 тормозная чашка 7 прижимается к нерухомомуу диску 6, производя торможение всех механізмов.

В случае буксования муфты (провертывания дисков относительно друг друга) на рабочем ходу фрикционная муфта должна быть немедленно отрегулирована, так как от трения диски 10 і 11 будут сильно нагреваться і верстат не будет работать нормально.

Регулювання фрикционной муфты производится при помощи болтов 20. После установки болта 20 в надлежащем положении необходимо надежным образом законтрить его гайкой 21.

Муфту следует отрегулировать таким образом, чтобы при включенном положении концы А кулачков 19 находились на цилиндрической поверхности конусных чашек 15.

Керування муфтой осуществляется при помощи двух рукояток, из которых одна расположена у коробки подач, а другая — з правой стороны фартука. Эти рукоятки через систему валиков і шестерен воздействуют на шестерню 24 (рис. 6 і 7) і поворачивают її в ту или иную сторону. Шестерня 24 сцепляется з рейкой, зубцы которой нарезаны на валике 23.

Передвигаясь при вращении шестерни 24, валик 23 при помощи специальной вилки 26 производит переключение фрикционной муфты.

Шпиндель верстата — стальной, пустотелый з внутренним отверстием диаметром 100 мм.

Шейки шпинделя, вращающиеся в підшипниках, термически обработаны і шлифованы.

Шпиндель вращается в бронзовых конусных підшипниках, которые подтягиваются посредством гаек при регулировке і в случае износа его.

Осевая нагрузка на шпиндель воспринимается двумя шариковыми підшипниками, находящимися у переднего підшипника шпинделя.

Вращение от коробки швидкостей шпиндель получает только через одну стальную шестерню со спиральными зубцами, что разгружает его от излишних нагрузок, устраняет дрожание і повышает тем самым точность обробки деталей.

Изменение направления обертання шпинделя получается посредством перемены направления обертання реверсивного електромотора, керування которым осуществляется кнопочной станцией, расположенной на передньої бабке. Этой же станцией производится остановка мотора при длительных перерывах в работе.

Регулювання підшибників шпинделя (рис. 6) производится в следующем порядке:

1. Передний подшипник

При етом необходимо обратить внимание на то, чтобы шариковые підшипники не были чрезмерно затянуты. Затяжка их проверяется вращением шпинделя вручную за шестерню 36.

2. Задний подшипник

Задний подшипник регулируется таким же путем, как і передний, за исключением гаек упорных підшибників, которые в нем отсутствуют.

При работе верстата на больших скоростях конусные підшипники шпинделя необходимо несколько ослабить, чтобы избежать их нагрева.

В нормально отрегулированных підшипниках шпиндель должен вращаться спокойно, не бить, не мати радиальной качки і осевых перемещений.

Пять рукояток, помещенных на передньої стороне корпуса передньої бабки, имеют следующее назначение (рис. 8):

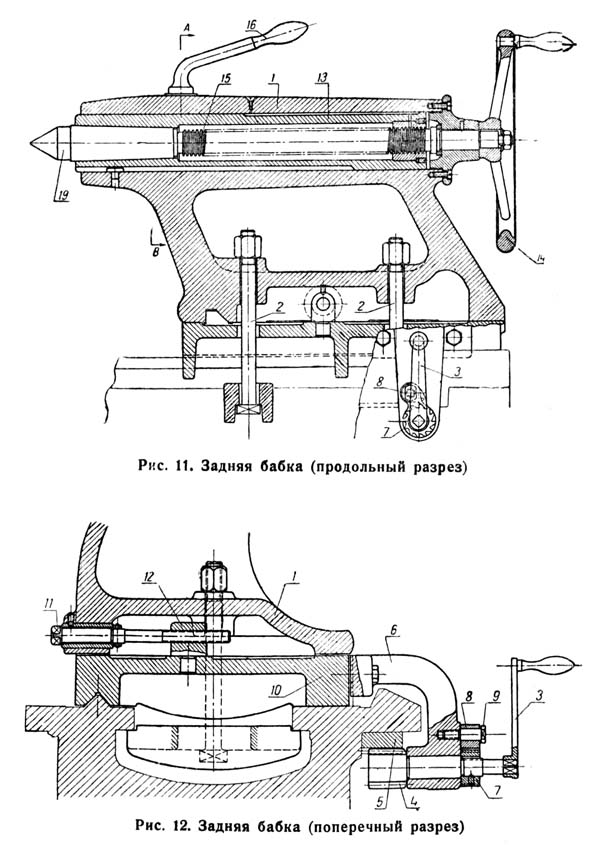

Задня бабка токарно-гвинторізного верстата ДИП-400

Задня бабка токарно-гвинторізного верстата ДИП-400. Дивитись у збільшеному масштабі

Задня бабка (рис. 11, 12 і 13) перемещается вдоль станины вручную і в нужном положении крепится к станине при помощи прихвата і двух болтов 2. Для переруху бабки 1 по направляющим станины служит рукоятка 5, сидящая на хвосте шестерни 4. При вращении рукоятки 3 шестерня 4 обкатывается по рейке 5 і через кронштейн 6 перемещает бабку 1.

Храповой механізм, состоящий из храповика 7 і собачки 8, вращающейся на пальце 9, препятствует отжиму задньої бабки в осевом направлении.

Кроме переміщення вдоль станины бабка 1 имеет еще поперечное перемещение по мостику 10 для точения на конус.

Поперечное перемещение осуществляется при помощи болта 11, закрепленного в корпусе задньої бабки, і гайки 12, закрепленной на мостике 10.

Для швидкого і легкого установа центра задньої бабки точно по центру станины при точении цилиндрических деталей на корпусе задньої бабки і на мостике нанесены риски. Вырух пиноли 13 задньої бабки вперед і назад осуществляется при помощи маховичка 14 і гвинта 15.

Закрепление пиноли в нужном положении производится рукояткой 16. При вращении рукоятки по часовий стрелке її нарезанная часть стягивает гайку 17 і втулку 18, которые, сближаясь, заклинивают пиноль 13.

Маховик 14 і винт 15 служат также і для выталкивания центра 19 задньої бабки из своего гнезда в случае, если потребуется замена центра. При задвигании пиноли 13 в корпус бабки 1 до упора винт 15 ударяет по центру 19 і выталкивает его из отверстия.

Конус центра 19 — Морзе № 6.

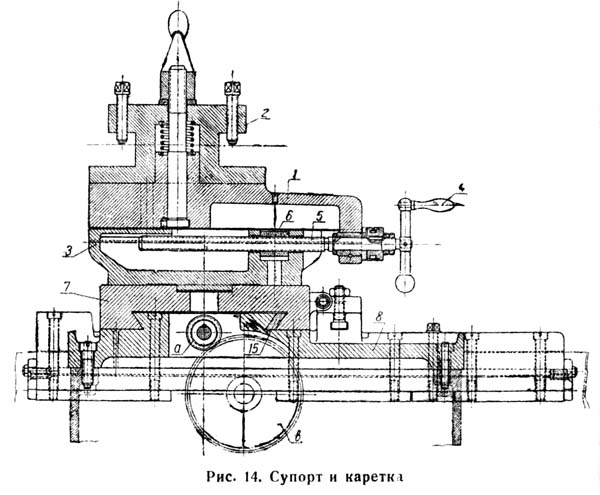

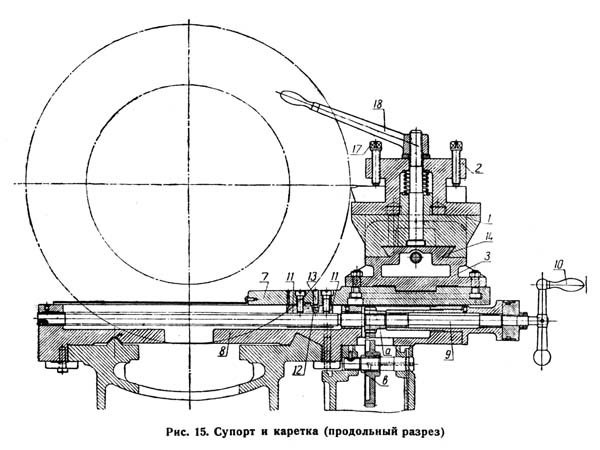

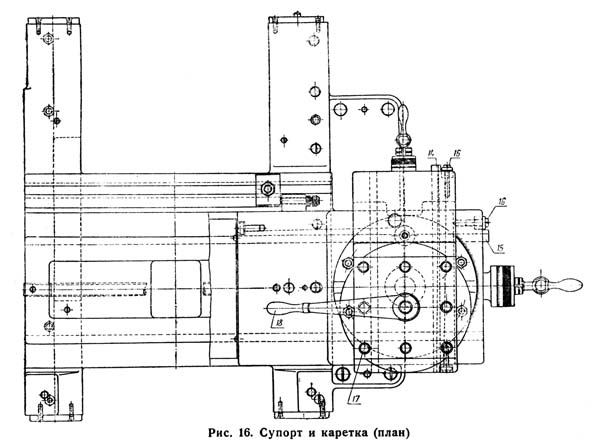

Суппорт і каретка токарного верстата ДИП-400

Суппорт і каретка токарного верстата ДИП-400

Суппорт і каретка токарно-гвинторізного верстата ДИП-400. Дивитись у збільшеному масштабі

Суппорт і каретка токарного верстата ДИП-400. План

Суппорт і каретка токарно-гвинторізного верстата ДИП-400. План. Дивитись у збільшеному масштабі

Суппорт верстата (рис. 14, 15 і 16) устанавливается на подвижной каретке.

Крестовая конструкция суппорта дает возможность переміщення его по двум направлениям — продольному і поперечному.

Верхня часть суппорта 1, несущая на себе квадратную резцовую головку 2, перемещается в продольном направлении по средней поворотной частини суппорта 3 вручную при помощи рукоятки 4, гвинта 5 і гайки 6.

Нижня часть суппорта 7 перемещается по направляющим каретки 8 в поперечном направлении как вручную, так і механическим способом.

Механический привід осуществляется посредством зубчатой передачи от фартука (шестерни а і в) на поперечний винт каретки 9. Ручное перемещение — при помощи специальной рукоятки 10, смонтированной на кінці того же поперечного гвинта 9.

Кроме того супорт перемещается по направляющим станины вместе з кареткой 8 і фартуком при помощи ходового гвинта или ходового валика механически, а также і вручную — при вращении маховичка, расположенного з левой стороны фартука на его передньої стенке. Средняя часть суппорта 3 выполнена поворотной по градуированному кругу на 60° в обе стороны (рис. 16).

У токарно-винторезных верстатів ДИП «мертвый ход» гвинта 9 нижней частини суппорта 7 устраняется при помощи разрезной гайки 11 з клином 12. Гайка 11 состоит из двух половин з конической выемкой для клина 12. Клин 12, входящий ,в ету выемку і прижимаемый сверху винтом 13, раздвигает обе половинки гайки 11 і тем самым устраняет «мертвый ход», т. е. зазор между винтом 9 і гайкой 11. Усунення слабины в направляючих супортів производится клиньями 14 і 15, которые подтягиваются имеющимися на концах гвинтами 16.

Закрепление резца на квадратной резцовой головке 2 производится болтами 17, а сама головка 2 крепится на верхней часта суппорта рукояткой 18. Поворот резцовой головки 2 производится вручную при ослабленной рукоятке /5.

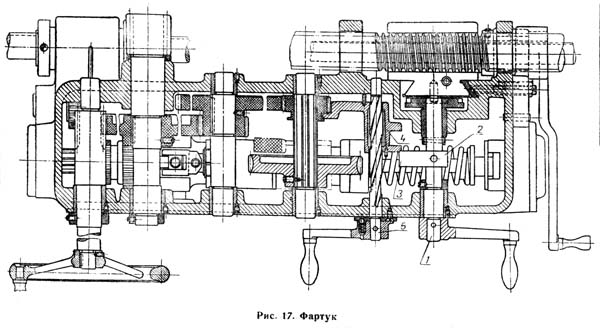

Фартук токарного верстата ДИП-400

Фартук токарно-гвинторізного верстата ДИП-400. Дивитись у збільшеному масштабі

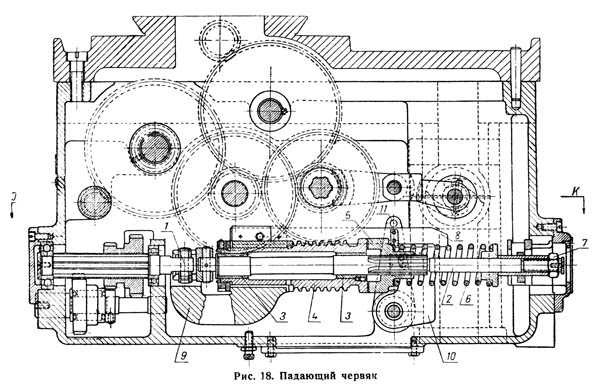

Падающий червяк в фартуке токарного верстата ДИП-400

Падающий червяк токарно-гвинторізного верстата ДИП-400. Дивитись у збільшеному масштабі

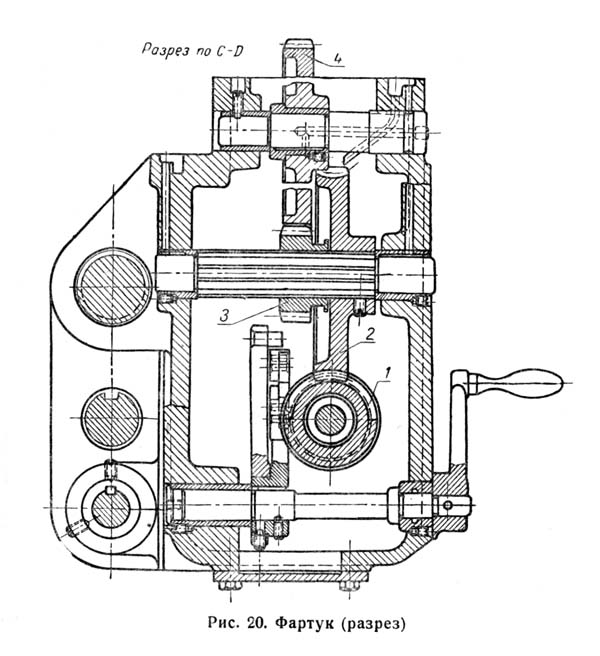

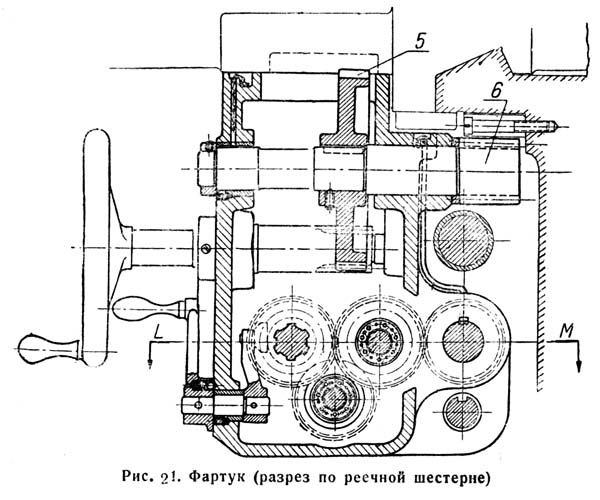

Фартук токарно-гвинторізного верстата ДИП-400. Разрез

Фартук токарно-гвинторізного верстата ДИП-400. Разрез. Дивитись у збільшеному масштабі

Фартук токарного верстата ДИП-400. Разрез по реечной шестерне

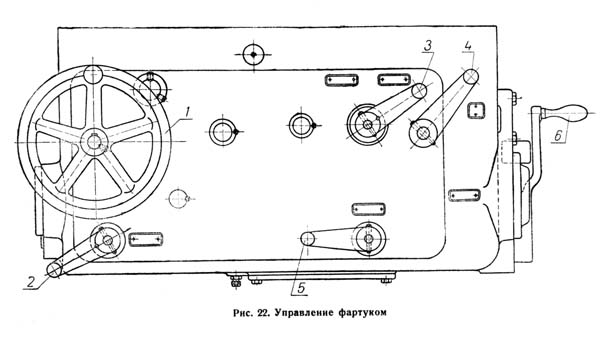

Керування фартуком токарного верстата ДИП-400

Керування фартуком токарно-гвинторізного верстата ДИП-400. Дивитись у збільшеному масштабі

Фартук — механізм, передающий рух от ходового валика і ходового гвинта каретке і суппорту. Для изменения направлении подачі суппорта три обточке в фартуке имеется реверсивный механізм, состоящий из цилиндрических шестерен, переключаемых рукояткой, расположенной з левой стороны фартука.

Фартук имеет блокирующий механізм, препятствующий одновременному включению ходового гвинта і ходового валика. Блокирующий механізм имеет следующую конструкцию (рис. 17)):

На валике 1 рукоятки увімкнення ходового гвинта укреплен замок 2, выступ которого 3 входит о прорезь рычага 4, сидящего на валике 5, включающем продольный і поперечний самоходы. При включении гайки ходового гвинта выступ 3 замка 2, находящегося на валике 1, войдет в прорезь рычага 4. В таком положении увімкнення продольного і поперечного самоходов невозможно.

При включении же продольного или поперечного самоходов рычаг 4 передвигается по валику 5 і прорезь, имеющаяся в нем, сдвигается по отношению к выступу 3 замка 2. При попытке включить гайку ходового гвинта выступ 3 упрется в рычаг 4 і не даст возможности произвести увімкнення гайки до тех пор, пока не будет выключен продольный или поперечний самоход.

Фартук снабжен падающим червяком, автоматически выключающим продольный или поперечний самоход при соприкосновении з упорами, укрепленными на передньої направляющей станины или на каретке.

Падающий червяк дает возможность не только производить обточку "по упорам", но і устраняет возможность поломки верстата при его перегрузке. Падающий червяк выключается под действием усилий, возникающих во время перегрузки верстата или при соприкосновении з упорами. При падении червяка післядний выходит из зацепления з червячной шестерней і рух суппорта прекращается.

Работает падающий червяк следующим образом (рис. 18).

Рух передається от ходового валика через цилиндрические шестерни і шарнир Гука 1 на валик 2, который свободно вращается в бронзовых втулках 3 шестизаходного червяка 4. При выходе из отверстия червяка валик переходит в шестишпоночный, по шлицам которого може перемещаться муфта 5, имеющая винтовые выступы-кулачки. Правый конец червяка 4 также снабжен винтовыми выступами, к которым прижимаются винтовые кулачки муфты 5, находящейся под воздействием пружины 6. Нажатие пружины 6 регулируется гайкой 7.

Кронштейн 9, свободно поворачивающийся на осях, поддерживается в поднятом положении рычагом δ, прикрепленным к кронштейну 9. Рычаг 8 опирается на площадку рычага 10.

Поднятое положение кронштейна 9 соответствует оцепленному состоянию (червяка 4 з червячной шестерней. Рух з валика 2 передається на червяк 4 і червячную шестерню через муфту 5, сцепляющуюся своими винтовыми выступами з такими же выступами червяка 4. Муфта 5 і червяк 4 поддерживаются в сцепленном состоянии пружиной 6.

Если супорт і вся система передач з червячным механізмом встретит преувеличенное сопротивление (упор или слишком большое усилие різання), не рассчитанное на отрегулированное нажатие пружины 6, то сила нажатия пружины 6 на муфту 5 окажется недостаточной, чтобы вращать червяк 4.

Валик 2, продолжая вращаться і передавая ето вращение муфте 5, заставит післяднюю отжиматься от кулачков червяка 4 і тем самым сжимать пружину 6. Отжимаясь от червяка 4, муфта 5 передвигается ига валику 2 «право. При етом муфта 5 будет отодвигать рычаг 10, поддерживающий червяк 4 в приподнятом, сцепленном положении.

Когда рычаг 10 повернется вправо настолько, что выйдет из-под опирающейся на него плоскости рычага 5, то вал 2, а вместе з ним і червяк 4, под влиянием собственного веса і давления пальца 11 на рычаг 8, упадут. Таким образом будет нарушено зацепление червяка 4 з червячной шестерней. При падении червяка кронштейн 9 свободно поворачивается вокруг осей.

Червяк (Приподнимается і вводится в зацепление з червячной шестерней при помощи рукоятки 5 (рис. 22), расположенной на передньої стенке фартука.

На рис. 19 отдельно показана конструкция шарнира, передающего вращение падающему червяку.

На рис. 20 і 21 показан механізм передачи руху на продольный і поперечний самоходы.

При поперечном самоходе (рис. 20) рух от червяка 1 передається червячной шестерне 2 і далее через шестерни 3 і 4 — на поперечний винт каретки. При включении продольного самохода шестерня 3 передвигается влево і вводится в зацепление з другой шестерней, передающей вращение шестерне 5 (рис. 21), сидящей на валике реечной шестерни 6.

Рукоятки, расположенные на передньої стенке фартука (рис. 22), имеют следующее назначение:

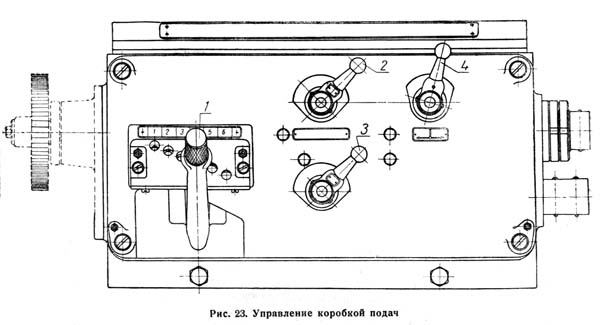

Керування коробкой подач токарного верстата ДИП-400

Керування коробкой подач токарно-гвинторізного верстата ДИП-400. Дивитись у збільшеному масштабі

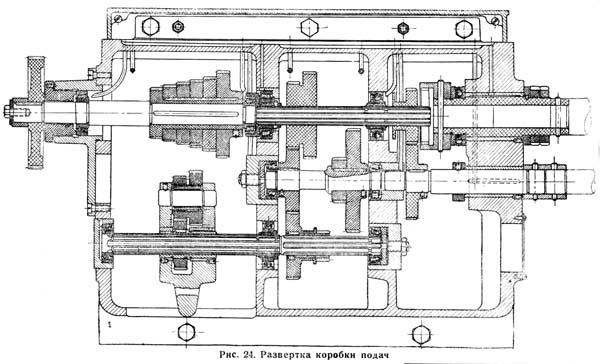

Коробка подач токарного верстата ДИП-400

Коробка подач токарно-гвинторізного верстата ДИП-400. Дивитись у збільшеному масштабі

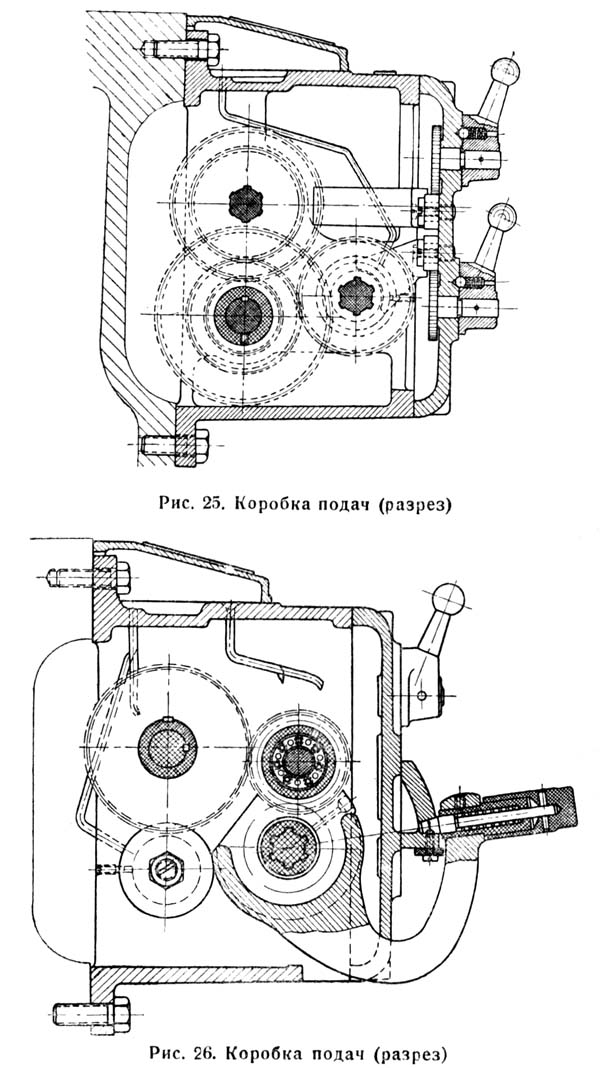

Коробка подач токарного верстата ДИП-400. Разрез

Коробка подач токарно-гвинторізного верстата ДИП-400. Разрез. Дивитись у збільшеному масштабі

Коробка подач получает рух от коробки швидкостей при помощи сменных шестерен.

Конструкція механізма коробки подач дает возможность путем переключения шестерен получить большое количество различных видов різьб і подач. Переключения производятся передвижением шестерен рычагами по шестишпоночньим валикам.

Все валики вращаются в роликовых і шариковых підшипниках, что обеспечивает легкость ходу всего механізма. Плавность переруху шестерен по шестишлицевым валикам при переключениях достигается реечным сцеплением.

Осевое усилие ходового гвинта воспринимается упорным шариковым подшипником. Для предохранения от перегрузки имеется предохранительная шпилька.

Через ходовой винт з шагом 10 мм без звена увеличения шага можно нарезать 36 видов дюймовой різьби Витворта з шагом от 2 до 28 ниток на 1", 22 вида метрическом різьби з шагом от 1 до 14 мм і 13 видов модульной різьби з шагом от 0,25 до 3.5 модуля. Кроме того в коробке швидкостей имеется механізм для увеличения шага нарезаемых різьб в 4 і 16 раз.

Подачи суппорта при обточке получаются через ходовой валик. Возможно получить: 24 продольных подачі — от 0,225 до 3,15 мм і 24 поперечных подачі — от 0,07 до 0,95 мм за 1 оборот шпинделя.

На таблицах представлены все возможные к получению на станке різьби і подачі при соответствующих положениях рукояток керування і налаштуванні сменных шестерен.

Внимание! Ходовым винтом следует пользоваться только при нарезании різьби. Все подачі при обточке следует осуществлять при помощи ходового валика. Рукоятки, расположенные на передньої стенке коробки подач (рис. 23), имеют следующее назначение:

Рукоятка 1— для установки размера різьб і подач (рычаг Нортон). Рукоятки 2 і 5 — для установки размера різьб і подач. Рукоятка 4 — для (увімкнення ходового гвинта или ходового вала.

На рис. 24, 25 і 26 представлена коробка подач в поперечных і продольных разрезах.

| Наименование параметра | 16К40 | 1А64 | ДИП-400 (1Д64) |

|---|---|---|---|

| Основні параметри | |||

| Класс точності по ГОСТ 8-82 | Н,П | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 800 | 800 | 800 |

| Наибольший диаметр заготовки над выемкой, мм | - | - | 1200 |

| Наибольший диаметр заготовки над суппортом, мм | 490 | 450 | 500 |

| Высота центров над станиной, мм | 400 | 400 | 400 |

| Наибольшая длина заготовки (РМЦ), мм | 3000 | 2800 | 3000 |

| Наибольшая масса заготовки в центрах, кг | 4000 | 5000 | |

| Наибольшие розміри резца, мм | 40 х 40 | ||

| Расстояние от оси шпинделя до основания резцов, мм | 40 | ||

| Шпидель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 105 | 85 | 100 |

| Наибольший диаметр обрабатываемого прутка, мм | 80 | ||

| Торможение шпинделя | Имеется | Имеется | Имеется |

| Наибольший момент на шпинделе, кН/м | 6,3 | ||

| Число ступеней частот прямого обертання шпинделя | 24 | 24 | 12 |

| Частота прямого обертання шпинделя, об/мин | 6,3..1250 | 7,1..750 | 8..362 |

| Размер внутреннего конуса в шпинделе, М | Конус морзе 6 | Конус морзе 6 | Конус морзе 6 |

| Кінець шпинделя | 11ИМ ГОСТ 12595 | 11ИМ ГОСТ 12595 | Резьбовой |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение суппорта, мм | 3000 | 2520 | |

| Наибольшее поперечное перемещение суппорта, мм | 445 | 600 | |

| Цена деления лимба при продольном перемещении, мм | 1 | 0,1 | |

| Цена деления лимба при поперечном перемещении, мм | 0,1 | 0,05 | 0,06 |

| Наибольшее продольное перемещение на оборот лимба, мм | 300 | 50 | |

| Наибольшее поперечное перемещение на оборот лимба, мм | 5 | 6 | |

| Число ступеней продольных подач суппорта | 96 | 32 | |

| Пределы продольных рабочих подач суппорта, мм/об | 0,06..22,4 | 0,20..3,05 | 0,225..3,15 |

| Число ступеней поперечных подач суппорта | 96 | 32 | |

| Пределы поперечных рабочих подач суппорта, мм/об | 0,024..8,29 | 0,07..1,04 | 0,07..0,95 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 5,2 | 2,16 | - |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 2 | 0,735 | - |

| Количество нарезаемых різьб метрических | 22 | ||

| Пределы шагов нарезаемых різьб метрических, мм | 1..224 | 1..120 | 1..14 |

| Количество нарезаемых різьб дюймовых | 36 | ||

| Пределы шагов нарезаемых різьб дюймовых | 28..0,25 | 28..0,25 | 28..2 |

| Количество нарезаемых різьб модульных | 13 | ||

| Пределы шагов нарезаемых різьб модульных | 0,28..56 | 0,5..30 | 0,25..3,5 |

| Количество нарезаемых різьб питчевых | нет | ||

| Пределы шагов нарезаемых різьб питчевых | 112...0,5 | нет | нет |

| Наибольшее продольное/ поперечное усилие різання, кН | 200/ 200 | 120/ 78 | |

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 200 | 240 | |

| Межі робочих подач різцевих санчат, мм/об | 0,024..8,29 | ||

| Швидкість швидких переміщень різцевих санок, м/хв | 2 | ||

| Задня бабка | |||

| Діаметр пінолі задньої бабки, мм | 100 | ||

| Конус під центр задньої бабки | Морзе 6 | ||

| Переміщення задньої бабки у поперечному напрямку, мм | ±20 | ||

| Електроустаткування | |||

| Кількість електродвигунів на верстаті | 4 | 4 | 2 |

| Потужність електродвигуна головного приводу, кВт | 18,5 | 17 | 10,4 |

| Потужність електродвигуна швидкого ходу, кВт | 1,1 | 1,5 | - |

| Потужність електродвигуна насоса мастила, кВт | 0,12 | 0,12 | - |

| Потужність електродвигуна насоса охолодження, кВт | 0,125 | 0,125 | |

| Насос охолодження (помпа) | 200Х14-22 | ПА-22 | |

| Габарити верстата, мм | 5780 х 1850 х 1625 | 5825 х 2000 х 1660 | 5850 х 1850 х 1480 |

| Маса верстата, кг | 7100 | 11400 | 6650 |