Виробник токарного верстата 16К25 – Московський верстатобудівний завод "Червоний пролетар" ім. А.І. Єфремова , заснований у 1857 році.

Перші універсальні токарно-гвинторізні верстати з коробкою швидкостей уперше в СРСР почали випускатися на Московському верстатобудівному заводі "Червоний пролетар" ім. А.І. Єфремова в 1932 році і отримали найменування ДІП-200 , ДІП-300 , ДІП-400 , ДІП-500 ( ДІП - Наздогнати І Перегнати), де 200, 300, 400, 500 - висота центрів над станиною.

У міру вдосконалення конструкції верстатів завод випускав дедалі сучасніші моделі - 1А62 , 1К62 , 16К20 , МК6056 .

Токарно-гвинторізний верстат 16К25 замінює модель 1К625 . За всіма якісними показниками (продуктивності, точності, довговічності, надійності, зручності обслуговування, безпеки роботи тощо) перевершує верстат моделі 1К625. Жорстка коробчата форми станина з гартованими шліфованими напрямними встановлена на монолітній основі.

Токарний верстат 16К25 призначений для виконання різних токарних робіт і нарізування метричної, модульної, дюймової та різьб. Оброблювані деталі встановлюються у центрах чи патроні.

Найбільш доцільно використовувати верстат 16К25 в інструментальних та ремонтних службах в умовах дрібносерійного та одиничного виробництва на чистових та напівчистових роботах.

Токарний верстат із збільшеним діаметром обробки 16К25 сконструйований на основі базової моделі 16К20. Найбільший діаметр виробу, що встановлюється над станиною: 500 мм (16к20 – 400 мм), Висота центрів: 250 мм (16к20 – 215 мм), найбільший діаметр обробки над поперечним супортом: 290 мм (16к20 – 220 мм). Відповідно допустима маса виробу, що встановлюється в патроні та центрах значно більше.

Клас точності верстата Н. При чистовій обробці деталей з конструкційних сталей шорсткість обробленої поверхні V6 б.

Шпиндель змонтований на прецизійних підшипниках кочення. На супорті є масштабні лінійки з візирами для зручності визначення величини переміщення різцевих та поперечних санок у процесі роботи. Нова конструкція різцетримача покращує стабільність фіксації. Фартух верстата забезпечений оригінальним механізмом вимикання подачі супорта, що забезпечує високу точність зупинки на жорсткому упорі. Комплекс огороджувальних та блокувальних пристроїв гарантує безпеку роботи на верстаті.

Область застосування верстата 16К25 — одиничне, дрібносерійне та серійне виробництво з дрібними партіями деталей, що повторюються.

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 , ДІП-400 , ДІП-500 . Згодом виробництво цих верстатів було передано на Рязанський верстатобудівний завод. Виробництво верстата ДІП-500 було також передано на Коломенський завод важких верстатів КЗТС.

У 1937 році в ЕНІМС було розроблено типаж (номенклатура типів та розмірів) верстатів та прийнято єдину систему умовних позначень верстатів . За новою системою позначень перший ДІП-200 став називатися 1Д62 . Але абревіатура ДІП-200 збереглася і донині - для позначення токарного верстата з висотою центрів над станиною, що дорівнює або близько 200 мм.

В 1940 завод випустив верстат 162К (26А) - один з варіантів ДІП-200.

У 1945 році завод переходить на випуск модернізованого верстата ДІП-200 (ДІП-20М, 1д62м).

У 1948 році завод переходить на випуск верстата 1А62 .

У 1949-1953 без зупинки виробництва здійснено перехід на потокове виробництво токарного верстата 1А62. Також у різні роки випускалися: 1620, 1Б62, 1м620, 1622.

В 1954 був виготовлений дослідний зразок верстата 1К62 , серійне виробництво якого було запущено в 1956 році.

В 1956 завод перейшов на великосерійний випуск нового верстата 1К62. За наступні 18 років, протягом яких вони виготовлялися, було випущено 202 тисяч таких верстатів.

Випускалися модифікації, виготовлені на базі токарно-гвинторізного верстата 1к62: 1к625 , 1к620 , 1к62Б підвищеної точності та ін.

У 1965 році завод випустив токарно-гвинторізний верстат підвищеної точності 16Б20П , який став перехідною моделлю між 1к62 та 16к20. Коробка подач 16Б20П.070.000 та фартух 16Б20П.061.000 цього верстата стали стандартом для всіх наступних моделей цієї серії.

У 1971 році була виготовлена досвідчена партія верстатів 16К20 , у 1972 році на Лейпцизькому ярмарку верстат 16К20 був удостоєний золотої медалі.

У 1972-1973 проводилася реконструкція заводу у зв'язку з випуском нової моделі верстата 16К20. Освоюється серійне виробництво цих верстатів. До кінця року з конвеєра сходить до 1000 таких верстатів на місяць. На експорт вирушає близько 10%.

На основі базової моделі токарно-гвинторізного верстата 16К20 було виготовлено безліч модифікацій, в тому числі: 16К25 , 16К20М , 16К20П , 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16.

Верстати з ЧПУ 16К20Ф3 , 16К20Ф3С32 , 16А20Ф3 , 16К20Т1 .

У 1988 році виробництво верстата моделі 16к20 припинено. На зміну йому прийшли токарно-гвинторізні верстати серії МК: МК6046, МК6047, МК6748 , МК6056, МК6057, МК6758 .

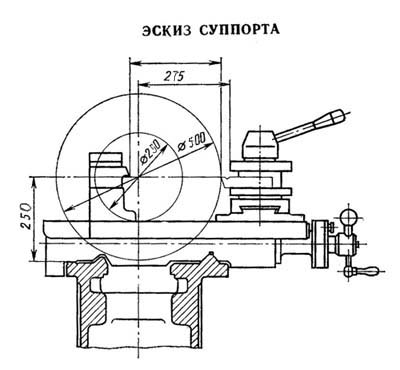

Креслення робочого простору токарного верстата 16к25

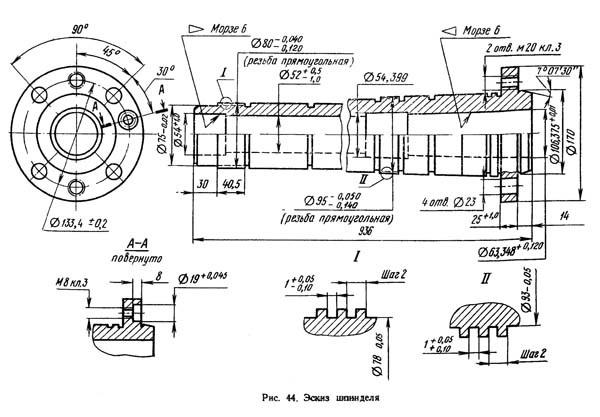

Креслення шпинделя токарного верстата 16к25

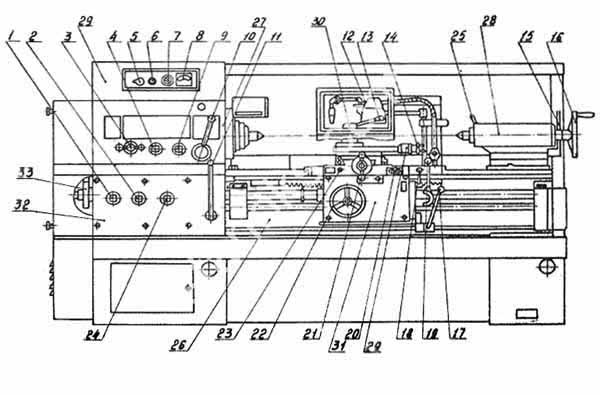

Фото токарно-гвинторізного верстата 16к25

Передня бабка токарно-гвинторізного верстата 16к25

Суппорт токарно-гвинторізного верстата 16к25

Суппорт токарно-гвинторізного верстата 16к25

Супорт токарно-гвинторізного верстата 16к25. Завантажити у збільшеному масштабі

Схема розташування органів керування токарним верстатом 16к25

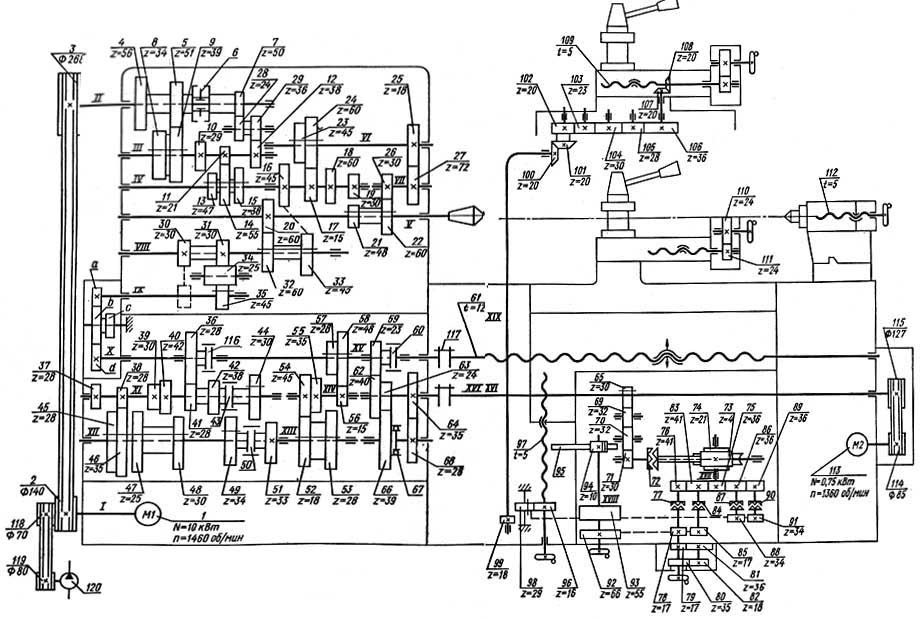

Кінематична схема токарно-гвинторізного верстата 16к25

Схема кінематична токарно-гвинторізного верстата 16К25. Скачать в увеличенном масштабе

Кінематична схема приведена для понимания связей і взаимодействия основних елементів верстата. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен супорт з механическим переміщенням резцовых салазок

Главный привід верстата 16К25. В передньої (шпиндельной) бабке размещены коробка швидкостей і шпиндель, которые приводят во вращение обрабатываемую деталь при выбранных глубине різання і подаче. На рисунке показано пристрій коробки швидкостей, которая работает следующим образом. Заготовка зажимается в кулачковом патроне, который крепится к фланцу шпинделя 13. Вращение от електродвигуна 1 через ременную передачу 2 і муфту увімкнення 3 передається на вал 5.

Блок из трех шестерен 7, 8 і 9, расположенный на валу 5, з помощью реечной передачи связан з рукояткой 17. Этой рукояткой блок шестерен вводится в зацепление з зубчатым колесом 4 (или 10, или 11), жестко закрепленным на валу 6. Колеса 4 і 12 сопряжены соответственно з колесами 15 і 16, которые передают крутящий момент шпинделю через зубчатую муфту 14, соединенную з рукояткой 18. Если муфта передвинута вправо, то шпиндель получает вращение через зубчатое колесо 16, а если влево - через зубчатое колесо 15. Таким образом, коробка швидкостей обеспечивает шесть ступеней частоти обертання шпинделя.

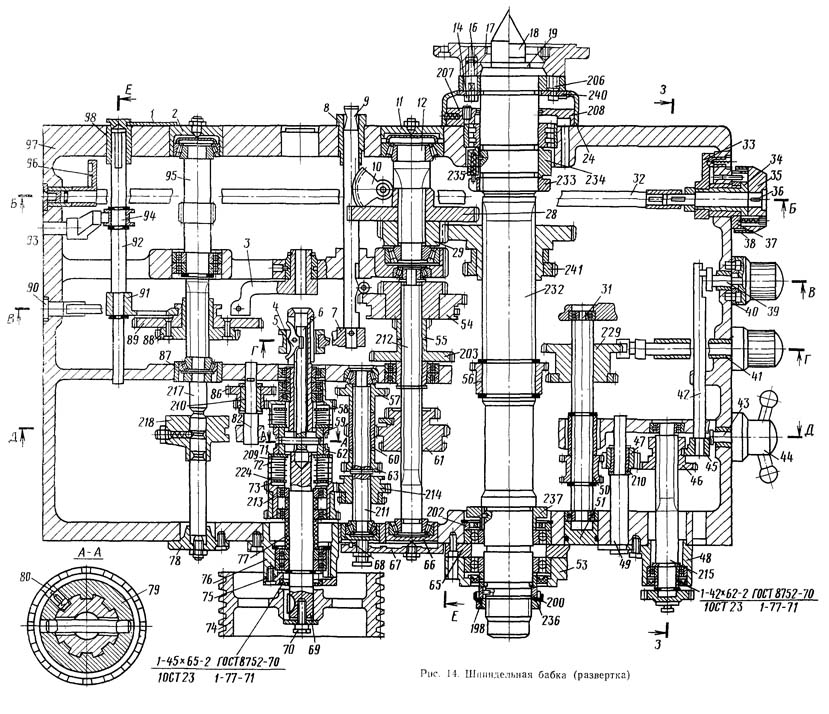

Шпиндельная бабка токарно-гвинторізного верстата 16к25

1. Шпиндельная бабка токарно-гвинторізного верстата 16К25. Развертка. Скачать в увеличенном масштабе

2. Шпиндельная бабка токарно-гвинторізного верстата 16К25. Разрез Б-Б, В-В, Г-Г, Д-Д

3. Шпиндельная бабка токарно-гвинторізного верстата 16К25. Разрез Е-Е, Ж-Ж, З-З, И-И

Шпиндельная бабка жестко сбазирована на станине при сборке верстата. В случае необходимости регулировки шпиндельной бабки в горизонтальной плоскости необходимо снять облицовку коробки подач, ослабить винты, крепящие переднюю бабку, і специальным регулировочным винтом отрегулировать положение оси шпинделя по пробным проточкам до необходимой точності.

При ослаблении крепления шкива 74 на конусной частини вала 69 нужно подтянуть винт 70 (рис. 14).

При снижении крутящего момента нужно в первую очередь проверить натяжение ременной передачи головного приводу (см. п. 13.6). Если натяжение ремней достаточное, следует отрегулировать фрикционную муфту головного привода, расположенную в шпиндельной бабке. Для етого надо открыть крышку 99 (рис. 15) шпиндельной бабки і снять маслораспределительный лоток 162 рис. 16).

Поворотом гайки 62 (рис. 14) по часовий стрелке при утопленной (нажатой) защелке 80 можно подтянуть муфту прямого обертання шпинделя, поворотом гайки 59 против часовий стрелки — муфту обратного обертання. Для облегчения регулювання муфты прямого обертання шпинделя рукоятку 8 (рис. 9) нужно повернуть влево, для облегчения регулювання муфты обратного обертання шпинделя — вправо.

Обычно достаточно повернуть гайки 59 і 62 на 1/16 оборота, т. е. на один зубец. По окончании регулювання нужно убедиться в том, что защелка 80 надежно вошла в пазы гаек 59 і 62.

При повороте гаек более чем на 1/16 оборота нужно обязательно проверить, не превышает ли крутящий момент на шпинделе допустимый по табл. 1 (см. раздел 12).

Если при максимальном числе оборотів шпинделя без вироби і патрона время его торможения превышает 1,5 с, то нужно при помощи гаек 145 подтянуть ленту тормоза.

ВНИМАНИЕ! Шпиндельные підшипники отрегулированы на заводе і не требуют дополнительного регулювання.

В случае крайней необходимости потребитель може силами высококвалифицированных специалистов прибегнуть к регулированию шпиндельных опор.

Однако перед етим необходимо проверить жесткость шпиндельного вузла. Для етого на станине под фланцем шпинделя устанавливается домкрат з проверенным в лаборатории динамометром і через прокладку, предохраняющую шпиндель от повреждений, к его фланцу прилагается усилие, направленное вертикально знизу вверх. Смещение шпинделя контролируется аттестованным индикатором з ценой деления не более 0,001 мм, устанавливаемым на шпиндельной бабке і касающимся своим измерительным наконечником верхней частини фланца шпинделя. Отклонение шпинделя на 0,001 мм должно происходить при приложенном усилии не менее 45—50 кгс.

Примечание. Верстати комплектуются передними шпиндельными підшипниками № 3182120 класса 4, ГОСТ 7634—56 і задними № 46216Л класса 5, ГОСТ 831—62 (см. рис. 14) или передними підшипниками № 697920Л класса 2 і задними № 17716Л класса 2 по ТУСТ 5434 (см. рис. 17). Шпиндельные підшипники заказом не регламентируются.

В настоящее время верстат комплектуется передними шпиндельными підшипниками № 3182120, ГОСТ 7634—75, і задними № 46216, ГОСТ 831—75.

В случае, когда фрикционная муфта работает не полностью замкнутой, необходимо произвести регулировку ланцюги її керування в следующем порядке (регулировку производить только при отключенном електропитании верстата):

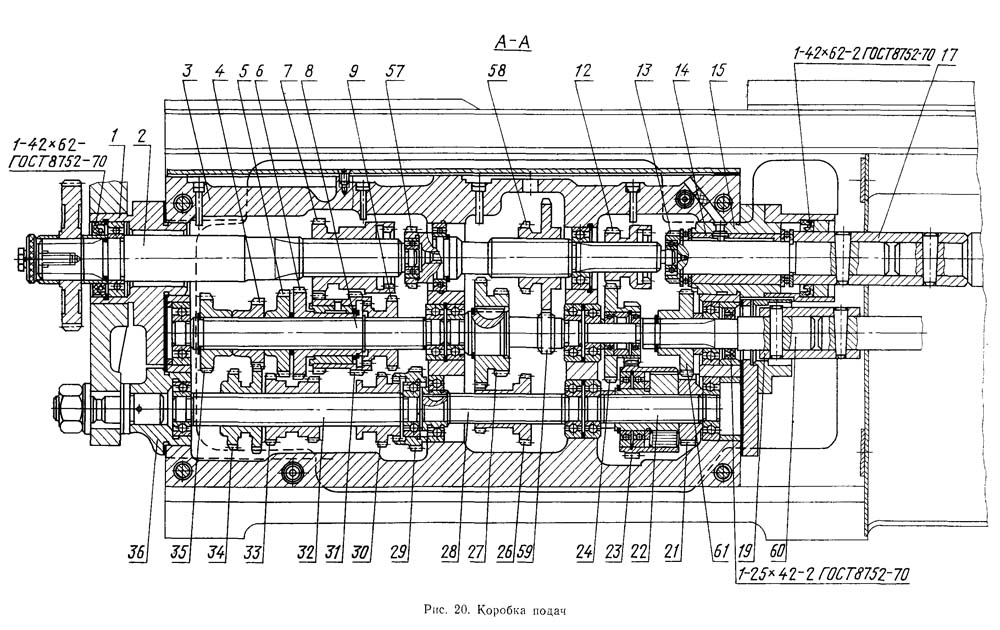

Коробка подач токарно-гвинторізного верстата 16к25

1. Коробка подач токарно-гвинторізного верстата 16К25. Скачать в увеличенном масштабе

2. Коробка подач токарно-гвинторізного верстата 16К25. Разрез Б-Б

3. Коробка подач токарно-гвинторізного верстата 16К25. Разрез Г-Г

Назначение коробки подач - изменять скорости обертання ходового гвинта і ходового вала, чем достигается перемещение суппорта з выбранной скоростью в продольном і поперечном направлениях.

Вал 14 в підшипниках 15 коробки подач получает вращение от зубчатых колес гітари; вместе з ним вращается і имеет возможность перемещаться вдоль него зубчатое колесо 11 з рычагом 10. На одном кінці рычага 10 вращается (на оси) зубчатое колесо 12, сопряженное з зубчатым колесом 11, а на другом - рукоятка 9, з помощью которой рычаг 10 перемещается вдоль вала 14 і може занимать любое из десяти положений (по числу зубчатых колес в механізме 1 Нортона). В каждом из таких положений рычаг 10 поворачивается і удерживается штифтом 9, который входит в соответствующие отверстия на передньої стенке 7 коробки подач. При етом зубчатое колесо 12 входит в зацепление з соответствующим зубчатым колесом 13 механізма 1, в результате чего устанавливается выбранное число оборотів вала 2. Вместе з валом 2 вращается зубчатое колесо 3, которое можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 посредством кулачковой муфты 4 соединяется з ходовым винтом 5 і передает ему вращательное движение, а при перемещении влево - входит в зацепление з зубчатым колесом 8 і передает вращательное рух ходовому валу 6.

Связь шпинделя і суппорта верстата для обеспечения оптимального режима різання осуществляется з помощью механізма подач, состоящего из реверсирующего пристроя (трензеля) і гітари, которые осуществляют изменение направления і скорости переміщення суппорта.

При ремонтi верстата особое внимание следует обратить на правильность монтажа механізма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 і 52.

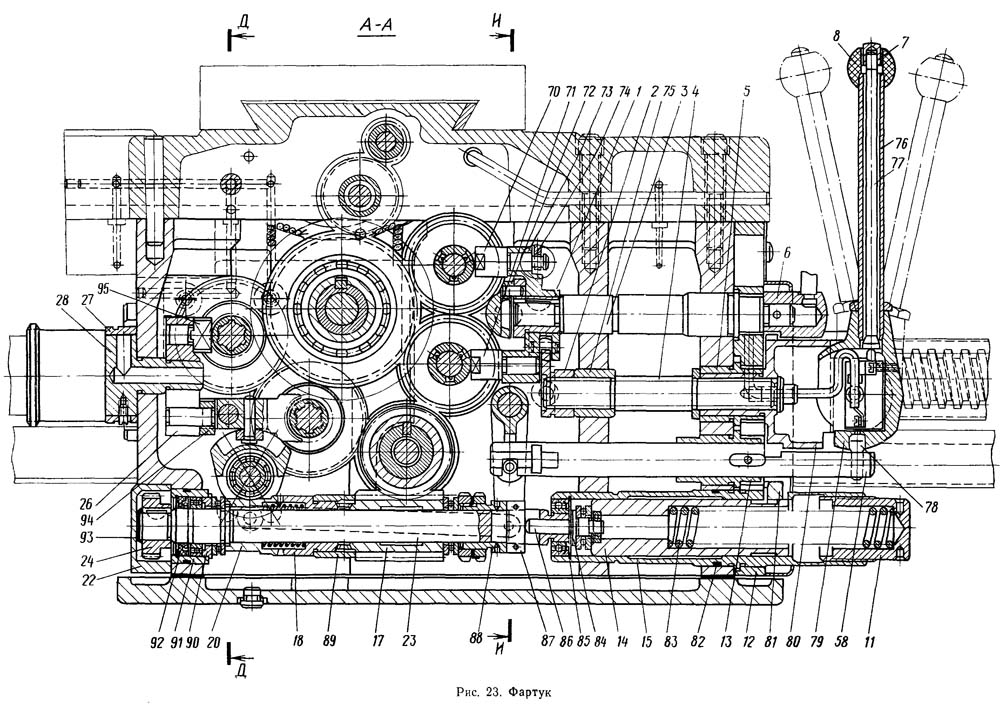

Фартук токарно-гвинторізного верстата 16к25

1. Фартук токарно-гвинторізного верстата 16К25. Развертка. Скачать в увеличенном масштабе

2. Фартук токарно-гвинторізного верстата 16К25. Разрез А-А

3. Фартук токарно-гвинторізного верстата 16К25. Разрез Д-Д, И-И

4. Фартук токарно-гвинторізного верстата 16К25. Разрез К-К

Регулювання зусилля, развиваемого механізмом подач, производится поворотом гайки 11. Величина зусилля определяется динамометром, который нужно установить между жестким упором 47 (рис. 28) і кареткой 19 (рис. 27). Следует следить за тем, чтобы величина зусилля не превышала допустимую по табл. 1 (раздел 19).

Маточная гайка 62, установленная на кронштейне 61, отрегулирована на заводе.

В случае необходимости восстановления или замены изношенной гайки при ремонтi нужно воспользоваться специальными кондукторным пристрійм і метчиком, чертежи на которые могут быть высланы по запросу.

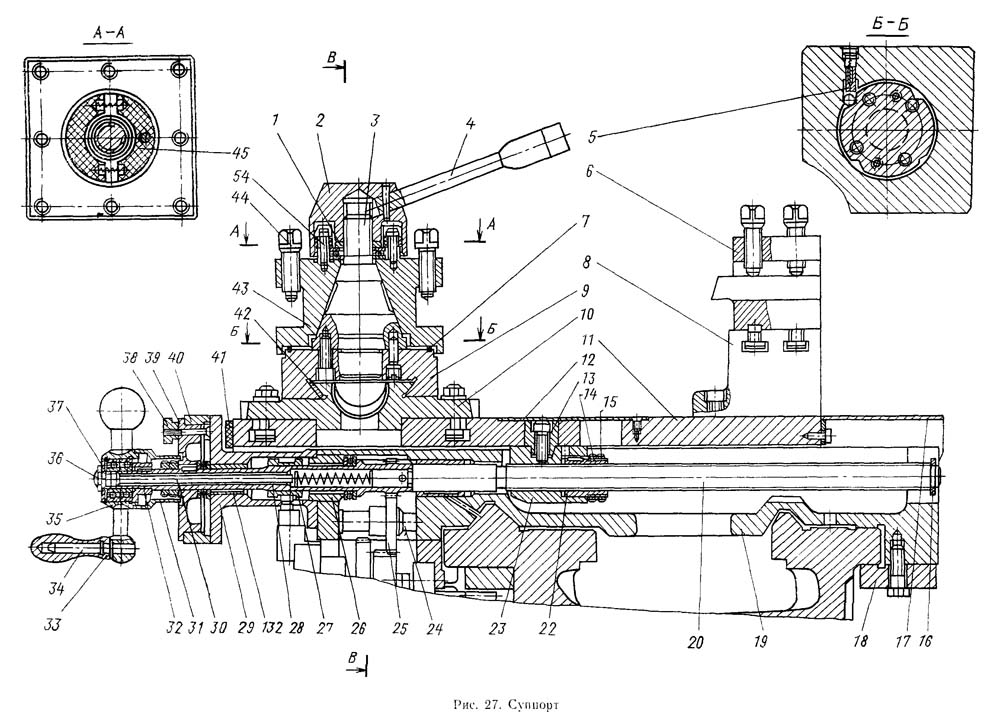

Мертвый ход гвинта 20 приводу поперечных салазок 11, возникающий при износе гаек 22 і 23, устраняется следующим образом.

Снимается крышка 12 і при помощи выколотки (бородки) из мягкого металла отворачивается контргайка 15. Выборка зазору в винтовой паре осуществляется вращением гайки 14. Величина зазору определяется по лимбу 40 при легком поворачивании рукоятки 33. Оптимальная величина зазору в винтовой паре соответствует свободному ходу в пределах одного деления лимба. Затем контргайки 15 затягивается і устанавливается крышка 12.

Поставляемый по особому заказу задний резцедержатель 8 устанавливается на поперечных салазках, как показано на рис. 27.

Если по мере износа рукоятка 4 в зажатом положении останавливается в неудобном для токаря месте, то посредством подшлифовывания или замены проставочного кольца 1 можно установить рукоятку 4 в требуемое положение.

При понижении точності фиксации резцедержателя 43 нужно разобрать резцовую головку і произвести тщательную очистку рабочих поверхностей сопрягаемых деталей. При дроблении резцедержателя необходимо провести притирку конусов.

Установка оптимального зазору между кареткой 19 і планками 18, 64 і 66 осуществляется путем шлифования післядних.

Выборка зазору в направляючих поперечных салазок 11 і резцовых салазок 9 производится подтягиванием соответствующих клиньєв 52 і 42 при помощи винтов, головки которых расположены в отверстиях протекторов 41 і 49.

Для удобства определения величин переміщення резцовых і поперечных салазок при обработке деталей супорт снабжен масштабными линейками.

На резцовых салазках 9 установлена линейка з ценой деления 1 мм.

Отсчет производится по визиру, закрепленному на поворотной частини 10 суппорта.

На каретке 19 установлена линейка з ценой деления 10 мм на диаметр вироби, по которой осуществляется контроль величины переміщення поперечных салазок 11 при помощи закрепленного на них визира.

Конструкція линейки, закрепленной на каретке, передбачає установку жесткого упора поперечных перемещений, поставляемого по особому заказу.

Жесткий микрометрический упор 47 ограничения продольных перемещений крепится на передньої полке станины двумя гвинтами 82.

Верстат моделі 16К25П комплектуется суппортом з механическим приводом резцовых салазок (рис. 29, 30), который также по особому заказу може быть поставлен со верстатом моделі 16К25. Увімкнення механического переміщення резцовых салазок 9 осуществляется вытягиванием на себя кнопки 122 при зажатой рукоятке 129. Величина подачі резцовых салазок равна 1/4 величины поздовжньої подачі суппорта.

Примечание. Номерами, начинающимися со 100, обозначены детали, относящиеся только к суппорту з механическим приводом резцовых салазок. Числами меньше 100 — детали, унифицированные от суппорта з ручным переміщенням резцовых салазок (рис. 27, 28).

Суппорт токарно-гвинторізного верстата 16к25

1. Суппорт токарно-гвинторізного верстата 16К25. Ручное перемещение резцовых салазок

2. Суппорт токарно-гвинторізного верстата 16К25. Ручное перемещение резцовых салазок

3. Суппорт токарно-гвинторізного верстата 16К25. Механическое перемещение резцовых салазок

4. Суппорт токарно-гвинторізного верстата 16К25. Механическое перемещение резцовых салазок

Суппорт токарно-гвинторізного верстата 16к25

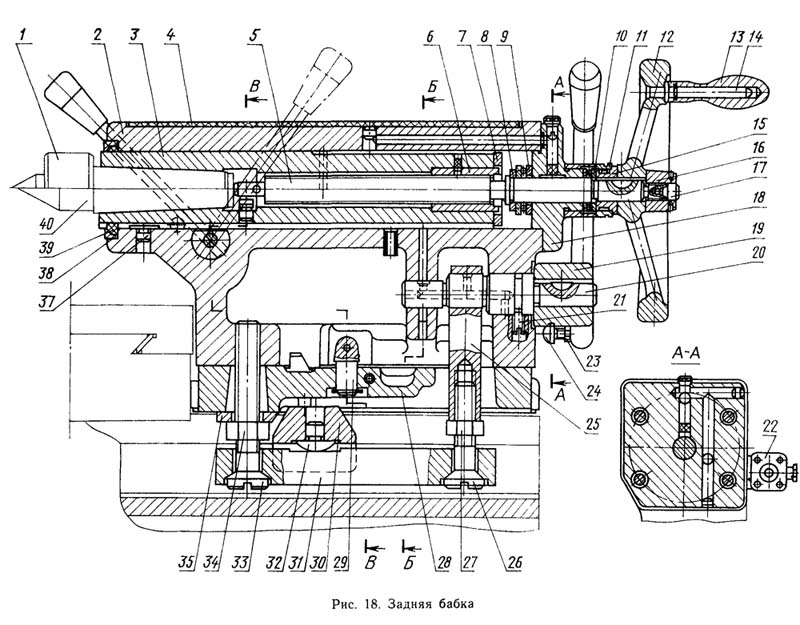

1. Задня бабка токарно-гвинторізного верстата 16К25

2. Задня бабка токарно-гвинторізного верстата 16К25. Разрез Б-Б, В-В

Если рукоятка 19, отведённая в крайнее заднее положение, не обеспечивает достаточного прижима задньої бабки к станине, то нужно посредством регулювання гвинтами 26 і 33 при отпущенных контргайках 27 і 34, изменяя положение прижимной планки 31, установить необходимое усилие прижима.

Для установки задньої бабки соосно со шпинделем при помощи винтов 41 совмещают в одну плоскость поверхности платиков А, расположенных на опорной плите 28 і корпусе 2.

При уменьшении крутящего момента на шпинделе (см. табл. 1, п. 12.1.2) в первую очередь следует проверить натяжение ремней головного привода. Если ремни недостаточно натянуты, то нужно, ослабив винты 1, плавным вращением гайки 7 против часовий стрелки опустить вниз подмоторную плиту 6 до требуемого натяжения ремней, після чего винты 1 завернуть до отказа.

Натяжение ремня приводу насоса системы змазки осуществляется поднятием бака 2, для чего нужно отпустить три гвинта 3 (на чертеже показан один), при помощи которых бак крепится к подмоторной плите 6.

Механізм керування фрикционной муфтой головного приводу (рис. 34)

Конструкція механізма исключает возможность увімкнення или виключення фрикционной муфты при случайном нажатии на рукоятки 12 і 24, которые сблокированы между собой следующим образом.

При работе рукояткой 12 рукоятка 24 повторяет операции первой. Выключение возможно любой из рукояток. Если же муфта была включена рукояткой 24, то вимкнення можно произвести і рукояткой 12, только при условии предварительного поворота етой рукоятки в соответствующее рабочее положение з післядующим возвращением в нейтральное (среднее) положение для виключення.

Коробка передач (гітара) токарно-гвинторізного верстата 16к25

Коробка передач (гітара) токарно-гвинторізного верстата 16к25. Скачать в увеличенном масштабе

Коробка передач (сменные шестерни) служит для передачи обертання от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач з помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы (рис. 10). Верстат можно налаживать на нарезание различных резьб.

Сменные шестерни К і N монтируются на шлицевых валах і закрепляются болтами 9 через шайбы 8.

Промежуточные шестерни L і М устанавливаются на шлицевой втулке 10 оси 13, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6.

На торцах сменных шестерен К, L, М, N нанесены (см. упаковочный лист), число зубьев z і модуль т.

При закреплении кронштейна 3 і оси 13 нужно установить сменные шестерни з минимальным радиальным зазором.

Нельзя забывать о регулярной смазке (см. п. 6.2. «Карта змазки») сменных шестерен і втулки 10, которая смазывается через колпачковую масленку 12.

Натяжение ремня приводу быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового гвинта 13 і ходового вала 14 необходимо снять щитки 9 і 10. Для етого нужно отпустить винты 19 і вынуть щитки со стороны заднего кронштейна 18.

За период межремонтного цикла верстат должен быть подвергнут шести осмотрам, четырем малым ремонтам і одному среднему в сроки, указанные в рекомендуемом графике плановых ремонтных работ (рис. 42).

Следует учитывать, что наибольшую еффективность использования верстата може обеспечить рациональное чередование і периодичность осмотров і плановых ремонтов, выполняемых з учетом конкретных для каждого отдельного верстата условий експлуатации.

Категории ремонтосложности верстата:

Наружный осмотр без разборки для выявления дефектов верстата в целом і по вузлам.

Проверка прочности і плотности неподвижных жестких з'єднань (основания з фундаментом; станины з основанием; шпиндельной бабки; коробки подач со станиной; каретки з фартуком; шкивов з валами і т. п.).

Открывание крышек вузлів для осмотра і проверка состояния механізмов.

Выборка люфта в винтовой паре приводу поперечных салазок.

Проверка правильности переключения швидкостей шпинделя і подач.

Регулювання фрикционной муфты головного приводу і ленточного тормоза шпинделя.

Проверка состояния і мелкий ремонт системы змазки.

Проверка состояния, очистка і мелкий ремонт ограждающих кожухов, щитков і т. п.

Выявление изношенных деталей, требующих восстановления или замены при ближайшем плановом ремонтi.

Работы, выполняемые при осмотрах перед другими видами ремонтов и, кроме того, выявление де талей, требующих восстановления или замены, ескізування или заказ чертежей изношенных деталей из вузлів, подвергающихся разборке.

Примечание. При проведении осмотра выполняются те из перечисленных работ, необходимость в которых обусловлена состоянием верстата.

Примечание. При малом ремонтi выполняются те из указанных работ, которые вызываются состоянием ремонтируемого верстата, за исключением работ, предусмотренных в трех післядних пунктах, которые должны выполняться во всех случаях.

| Наименование параметра | 16К20 | 16К25 |

|---|---|---|

| Основні параметри верстата | ||

| Класс точності по ГОСТ 8-82 | Н | Н |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 400 | 500 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 290 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 710, 1000, 1400, 2000 | 710, 1000, 1400, 2000 |

| Наибольшая масса обрабатываемого вироби в центрах, кг | 460..1300 | 650..1800 |

| Наибольшая масса обрабатываемого вироби в патроне, кг | 200 | 300 |

| Наибольшая длина обтачивания, мм | 645, 935, 1335, 1935 | 645, 935, 1335, 1935 |

| Высота центров над плоскими направляющими станины, мм | 215 | 250 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота обертання шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота обертання шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых швидкостей шпинделя | 22 | 22 |

| Количество обратных швидкостей шпинделя | 11 | 11 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | ||

| Суппорт. Подачи | ||

| Наибольшая длина поперечного переміщення, мм | 300 | 300 |

| Наибольшая длина продольного переміщення, мм | 645, 935, 1335, 1935 | 645, 935, 1335, 1935 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных/ поперечных | 22/ 24 | 22/ 24 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 3,8/1,9 | 3,8/1,9 |

| Количество нарезаемых різьб - метрических | ||

| Количество нарезаемых різьб - модульных | ||

| Количество нарезаемых різьб - дюймовых | ||

| Количество нарезаемых різьб - питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Цена одного деления лимба продольного/ поперечного переміщення, мм/об | 1/ 0,05 | 1/ 0,05 |

| Наибольшее усилие, допускаемое механізмом подач продольное на резце/ на упоре, Н | 5884/ 7845 | 5884/ 7845 |

| Наибольшее усилие, допускаемое механізмом подач поперечное на резце/ на упоре, Н | 3530/ 4510 | 3530/ 4510 |

| Резцовые салазки | ||

| Наибольшая длина переміщення, мм | 150 | 150 |

| Цена одного деления лимба, мм/об | 0,05 | 0,05 |

| Задня бабка | ||

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Цена одного деления лимба переміщення пиноли, мм | 0,1 | 0,1 |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Величина поперечного смещения корпуса, мм | ±15 | ±15 |

| Привід і електрообладнання верстата | ||

| Количество електродвигателей на станке | 4 | 4 |

| Електродвигун головного приводу М1, кВт | 11 | 11 |

| Електродвигун приводу швидкого переміщення каретки і суппорта М2, кВт | 0,75 | 0,75 |

| Електродвигун насоса охлаждения М3, кВт | 0,12 | 0,12 |

| Електродвигун гідростанції М4, кВт | 1,1 | 1,1 |

| Габарити і масса верстата | ||

| Габарити верстата (длина ширина высота) РМЦ=1000, мм | 2795 х 1190 х 1500 | 2795 х 1240 х 1500 |

| Масса верстата РМЦ=1000, кг | 3005 | 3095 |

Корисні посилання на тему. додаткова інформація

16К25 Паспорт токарно-гвинторізного верстата, (pdf) 3,6 Мб, Скачать

16К25 Паспорт токарно-гвинторізного верстата, (pdf) 3,6 Мб, Скачать

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд