Виробник токарно-гвинторізного верстата моделі 1к620 - Московський верстатобудівний завод "Червоний пролетарій" ім. А.І. Єфремова , заснований у 1857 році.

Перші універсальні токарно-гвинторізні верстати з коробкою швидкостей уперше в СРСР почали випускатися на Московському верстатобудівному заводі "Червоний пролетар" ім. А.І. Єфремова в 1932 році і отримали найменування ДІП-200, ДІП-300, ДІП-400, ДІП-500 ( ДІП - Наздогнати І Перегнати), де 200, 300, 400, 500 - висота центрів над станиною.

У міру вдосконалення конструкції верстатів завод випускав дедалі сучасніші моделі - 1А62 , 1К62 , 16К20 , МК6056 .

Токарно-гвинторізний верстат 1к620 створений на базі основної моделі верстата 1к62 і має аналогічне компонування.

Універсальний токарно-гвинторізний верстат 1к620 призначений для виконання різноманітних токарних робіт, у тому числі для нарізування різьблення: метричного, модульного, дюймового, питного, багатозахідного, а також для нарізування точного різьблення. Крім перерахованих видів різьблення, на верстаті можна також нарізати архімедову спіраль з кроком 3/8" і 7/16".

Зважаючи на широку універсальність і високу точність верстат найбільш доцільно використовувати в експериментальних цехах і в науково-дослідних лабораторіях.

Особливістю роботи верстата моделі 1к620 є:

Безступінчасте регулювання шпинделя здійснюється фрикційним варіатором з розсувними конічними шківами, розташованим між головним двигуном і приймальним валом коробки швидкостей.

Весь діапазон чисел оборотів шпинделя розбитий на чотири інтервали (12-45; 50-180; 200-750; 300-750) залежно від передавального відношення перебору коробки швидкостей. Перехід від одного інтервалу до іншого здійснюється однією рукояткою, яку можна перемикати на ходу верстата. Для цієї мети в коробці швидкостей встановлені три електромагнітні муфти: дві для включення правого та лівого обертання шпинделя та одна гальмівна.

Безступінчаста зміна чисел оборотів шпинделя в межах кожного інтервалу проводиться кнопковою станцією, встановленою попереду каретки супорта. Одна кнопка служить збільшення чисел обертів, друга — зменшення. Фактичні числа оборотів шпинделя вказуються на шкалі тахометра.

Можливості механізму подач такі ж, як на верстаті 1К62.

На каретці супорта верстата 1к620 біля маховичка ручного переміщення поперечних санок змонтована додатково спеціальна рукоятка для реверсування шпинделя при нарізанні різьблення з одночасним швидким виведенням різця з різьбової капавки. При поворотах цієї ручки перемикаються електромагнітні муфти коробки швидкостей.

Верхні санки супорта мають механічне переміщення, що значно розширює технологічні можливості верстата при обробці конічних поверхонь.

Фартух верстата має чотири електромагнітні муфти, які здійснюють включення поздовжніх і поперечних рухів супорта однією рукояткою, як у верстаті 1К62. Ці ж муфти дозволяють застосовувати на верстаті електрокопіювання для обробки фасонних поверхонь.

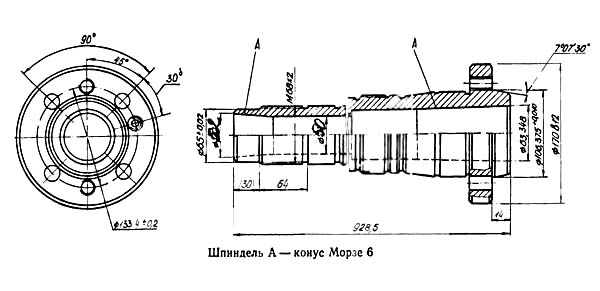

Передній кінець шпинделя виконаний за ГОСТ 12593 (Конці шпинделів фланцеві під поворотну шайбу та фланці затискних пристроїв) (DIN 55027, ISO 702-3-75) під поворотну шайбу, з коротким центруючим конусом 1:4 (7°7′30″

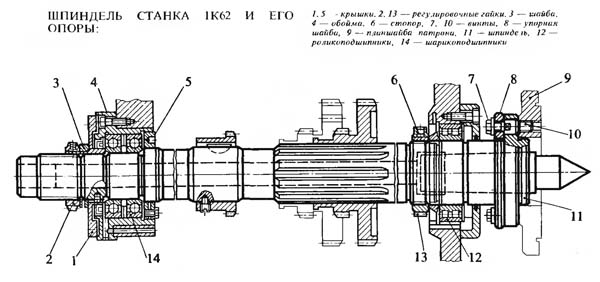

Шпиндель встановлений на двох опорах кочення. Передня опора є регульованим дворядним роликовим підшипником з внутрішнім конічним кільцем. Підшипник регулюють затягуванням гайки (стопора), яка натискає на внутрішнє кільце підшипника. Кільце при цьому насувається на конічну шию шпинделя і розтискається; таким чином зменшується зазор між кільцями та роликами, що утворився в результаті зношування. Задня опора шпинделя складається з двох радіально-завзятих підшипників, які регулюють тільки при поточному огляді верстата.

У конструкції токарного верстата 1к620 для встановлення шпинделя передбачені спеціальні підшипники, завдяки чому забезпечуються необхідна жорсткість та висока точність обробки заготовок. За ГОСТом 8-82 токарний верстат 1к620 відноситься до класу точності Н. Точність обробки буде забезпечена навіть у режимі ударних навантажень.

Токарно-гвинторізний верстат 1к620 може використовуватися для обробки загартованих заготовок, так як шпиндель верстата встановлений на спеціальних підшипниках, що забезпечують його жорсткість. Токарна обробка різноманітних матеріалів може проводитись з ударним навантаженням без зміни точності обробки.

Висока потужність головного приводу верстата, велика жорсткість і міцність всіх ланок кінематичних ланцюгів головного руху та подач, вібростійкість, широкий діапазон швидкостей та подач дозволяють виконувати на токарно-гвинторізному верстаті 1к620 високопродуктивне різання твердосплавним та мінералокерамічним інструментом.

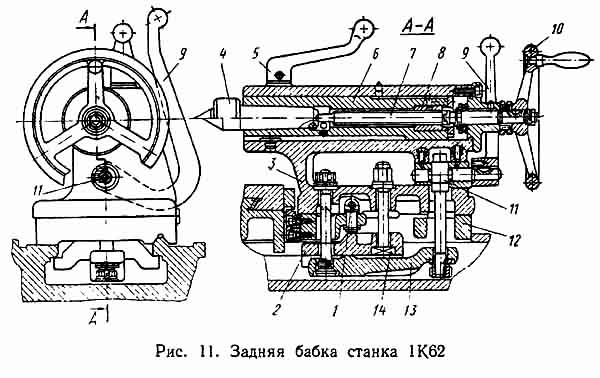

Конструкція задньої бабки токарного верстата дозволяє здійснювати поперечне зміщення, завдяки чому на верстаті може здійснюватися обробка пологих конусів. Є можливість з'єднання задньої бабки з нижньою частининою супорта за допомогою спеціального замку, що іноді потрібно при свердлінні задньою балкою та використанні механічного переміщення балки від супорта.

На токарний верстат 1к620 можуть встановлюватися наступні люнети: рухомий, діаметр установки якого 20-80 мм, і нерухомий, його діаметр установки 20-130 мм.

Зубчасті колеса, що служать передачі руху від передньої бабки до коробки передач, на верстаті 1к620 є змінними.

Поздовжнє переміщення каретки верстата 1к620 може бути обмежене спеціальним упором, що встановлюється на передній полиці станини. Таким чином, при встановленому упорі швидкість руху супорта не може перевищувати 250мм/хв.

Максимальний діаметр заготовки при встановленні над станиною – 400мм. Максимальний діаметр прутка, який можна обробити на токарномуу верстаті 1к620 – 45 мм. Верстат 1к620 має 23 швидкості обертання шпинделя (мінімальна – 12,5 об/хв, максимальна – 2000 об/хв).

Як головний привід застосований короткозамкнений асинхронний двигун, потужність якого 10 кВт при швидкості 1450 об/хв. Регулювання швидкості обертання шпинделя, а також величин поздовжньої та поперечної передачі супорта здійснюється завдяки перемиканню шестерень коробки швидкостей (для регулювання швидкості шпинделя та подач супорта використовуються різні рукоятки керування).

Для забезпечення швидкого переміщення супорта в токарно-гвинторізному верстаті 1К620 використовується додатковий асинхронний двигун. Його потужність 1,0 кВт при швидкості обертання 1410 об/хв.

Токарний верстат 1к620 оснащений тепловими реле, які здійснюють захист двигунів від тривалих навантажень, а також плавкими запобіжниками, які є захистом від коротких замикань.

Особливості конструкції токарного верстата 1к620 (він відрізняється надійністю, міцністю, вібростійкістю, оснащений головним приводом високої потужності), дозволяють однаково використовувати верстат як для швидкісного, так і для силового різання.

Токарний верстат 1к620, завдяки відмінному поєднанню якості та надійності роботи, а також невибагливості при обслуговуванні, є одним із найпопулярніших на дрібносерійному та одиничному виробництвах.

На токарномуу верстаті може використовуватися трикулачковий патрон, що самоцентрує, діаметром 250 мм або чотирикулачковий патрон, діаметр якого 400 мм.

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 , ДІП-400 , ДІП-500 . Згодом виробництво цих верстатів було передано на Рязанський верстатобудівний завод. Виробництво верстата ДІП-500 було також передано на Коломенський завод важких верстатів КЗТС.

У 1937 році в ЕНІМС було розроблено типаж (номенклатура типів та розмірів) верстатів та прийнято єдину систему умовних позначень верстатів . За новою системою позначень перший ДІП-200 став називатися 1Д62 . Але абревіатура ДІП-200 збереглася і донині - для позначення токарного верстата з висотою центрів над станиною, що дорівнює або близько 200 мм.

В 1940 завод випустив верстат 162К (26А) - один з варіантів ДІП-200.

У 1945 році завод переходить на випуск модернізованого верстата ДІП-200 (ДІП-20М, 1д62м).

У 1948 році завод переходить на випуск верстата 1А62 .

У 1949-1953 без зупинки виробництва здійснено перехід на потокове виробництво токарного верстата 1А62. Також у різні роки випускалися: 1620, 1Б62, 1м620, 1622.

В 1954 був виготовлений дослідний зразок верстата 1К62 , серійне виробництво якого було запущено в 1956 році.

В 1956 завод перейшов на великосерійний випуск нового верстата 1К62. За наступні 18 років, протягом яких вони виготовлялися, було випущено 202 тисяч таких верстатів.

Випускалися модифікації, виготовлені на базі токарно-гвинторізного верстата 1к62: 1к625 , 1к620 , 1к62Б підвищеної точності та ін.

У 1965 році завод випустив токарно-гвинторізний верстат підвищеної точності 16Б20П , який став перехідною моделлю між 1к62 та 16к20. Коробка подач 16Б20П.070.000 та фартух 16Б20П.061.000 цього верстата стали стандартом для всіх наступних моделей цієї серії.

У 1971 році була виготовлена досвідчена партія верстатів 16К20 , у 1972 році на Лейпцизькому ярмарку верстат 16К20 був удостоєний золотої медалі.

У 1972-1973 проводилася реконструкція заводу у зв'язку з випуском нової моделі верстата 16К20. Освоюється серійне виробництво цих верстатів. До кінця року з конвеєра сходить до 1000 таких верстатів на місяць. На експорт вирушає близько 10%.

На основі базової моделі токарно-гвинторізного верстата 16К20 було виготовлено безліч модифікацій, в тому числі: 16К25 , 16К20М , 16К20П , 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16.

Верстати з ЧПУ 16К20Ф3 , 16К20Ф3С32 , 16А20Ф3 , 16К20Т1 .

У 1988 році виробництво верстата моделі 16к20 припинено. На зміну йому прийшли токарно-гвинторізні верстати серії МК: МК6046, МК6047, МК6748 , МК6056, МК6057, МК6758 .

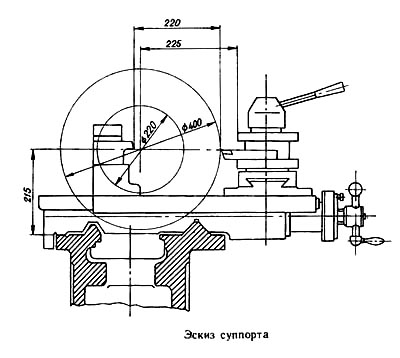

Креслення робочого простору токарного верстата 1к620

Креслення шпинделя токарного верстата 1к620

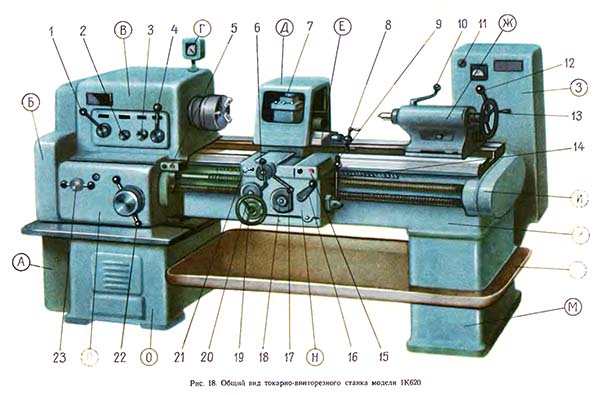

Фото токарного верстата 1к620

Розташування складових частинин токарного верстата 1к620

Перелік складових частинин токарно-гвинторізного верстата 1к620. Дивитись у збільшеному масштабі

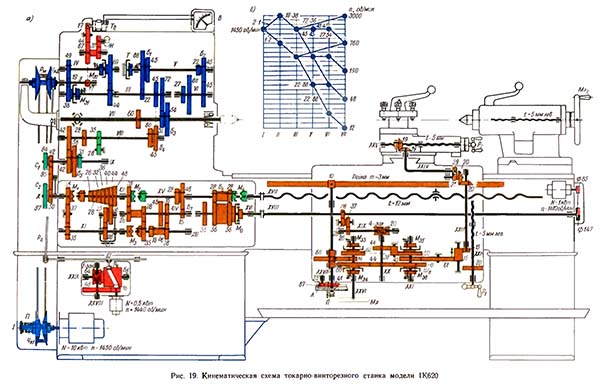

Кінематична схема токарно-гвинторізного 1к620

Схема кінематична токарно-гвинторізного верстата 1к620. Дивитись у збільшеному масштабі

Принцип роботи верстата 1К620 в основном, такой же как у верстата 1К62.

Вращение от електродвигуна мощностью 10 кВт передається валу II (рис. 19, а) коробки швидкостей через механический вариатор з раздвижными коническими шкивами Чк1 і Чк2 і широким клиновым ремнем Рм. Варіатор позволяет бесступенчато изменять скорость обертання шпинделя в диапазоне 4:1. Вал III получает вращение от вала II при прямом вращении шпинделя через шестерни 19—38 і електромагнитную дисковую муфту Ме1 а при обратном вращении — посредством шестерен 19—49, вала IV, електромагнитной дисковий муфты Mе3 і шестерен 69—44.

При прямом вращении шпинделя для повышения к. п. д. шестерня 49 на валу IV і шестерня 44 на валу III осевым переміщенням выводится из зацепления з шестернями 19 і 69. Электромагнитные муфты Mе1 і Ме2 позволяют включать, выключать і реверсировать вращение шпинделя.

Как видно из графика швидкостей (рис. 19, б) вращение от вала III передається шпинделю по одному из четырех варіантів.

При числе оборотів шпинделя в минуту от 12 до 45 вращение передається шестернями 22—88, валом V, шестернями 22—88, валом VI і шестернями 27—54.

При более высоких числах оборотів — от 50 до 180 в минуту — передача руху происходит по ланцюги: вал III, шестерни 22—88, вал V, передача 45—45, вал VI, шестерни 27—54, шпиндель.

Когда блок шестерен Б1 перемещается вправо, шпиндель получает вращение со скоростью от 200 до 750 об/мин через шестерни 45—45, пал V, шестерни 45—45, вал VI і шестерни 27—54.

Высокие числа оборотів — от 750 до 3000 в минуту— шпиндель получает от вала III непосредственно через шестерни 72—36.

Для быстрой остановки верстата на валу V установлен дисковый фрикционный тормоз Т з електромагнитной муфтой.

Кинематическая ланцюг подач верстата моделі 1К620 от шпинделя VII до ходового валика XVIII в точності соответствует аналогичной ланцюги верстата моделі 1К62. От ходового валика вращение передається центральному валу XX фартука шестернями 28—28 і 37—26, валом XIX і червячной передачей 4—20. Передня шестерня 44. закрепленная на валу XX, непосредственно зацепляется з колесами 60. 60, свободно установленными на валах XXI і XXVI. Задня шестерня 44 зацепляется з соответствующими колесами 60, 60 через паразитное колесо 38.

Электромагнитные дисковые муфты Ме3 і Mе4 служат для увімкнення, виключення і реверсирования поздовжньої подачі, которая осуществляется от вала XXVI шестернями 14—66, валом XXVII і реечной передачей 10 — рейка m=3 мм.

Электромагнитные муфты Ме5, і Ме6 обеспечивают керування поперечної подачей і подачей верхней частини суппорта.

В показанном на схеме положении подвижной шестерни 15 происходит подача верхней частини суппорта. Ходовой винт XXV приводится во вращение от вала XXI посредством шестерен 40— 61—15—15, вала XXIII, конической передачи 20—20, шестерен 21—29, вала XXIV і конической передачи 19—19.

Когда подвижная шестерня 15 вводится в зацепление з шестерней 20, закрепленной на поперечном ходовом винте XXII, происходит поперечная подача суппорта.

При включении звена увеличения шага (блок Б4) величина подачі і шаг різьби, в зависимости от диапазона чисел оборотів шпинделя, увеличиваются в 32 раза, 8 раз или 2 раза. При наивысшем диапазоне чисел оборотів шпинделя (от 750 до 3000 в минуту) величина подачі і шаг різьби не только не увеличиваются, а, наоборот, вдвое уменьшаются, так как шпиндель VII вращается быстрее, чем вал III. Эта особенность приводу подач используется ,при операциях тонкой і алмазной токарной обробки.

Варіатор управляется електродвигуном мощностью 0,5 кВт. Последний через шестерни 16—48 і червячную передачу 1—64 приводит во вращение барабан Б6 з криволинейным пазом. В етот паз входит ролик Рк, закрепленный на штанге Ш, которая связана з рычагом Рг. Второй конец рычага Рг соединен з подвижным конусом Чк2.. Нажимом одной из кнопок, установленных на фартуке верстата, производится увімкнення електродвигуна вспомогательного приводу в ту или иную сторону і соответственно осуществляется осевое перемещение конуса Чк2. Одновременно автоматически происходит смещение подвижной конической чашки ЧK1 на ведущем валу I. Смещение конусов приводит к изменению передаточного отношения варіатора и, как следствие, к изменению чисел оборотів шпинделя.

Для визуального контроля скорости обертання шпинделя имеется таходинамо Тд, которое получает вращение от вала II посредством зубчатой передачи 17—67—44—17; его число оборотів соответствует числу оборотів вала II. Таходинамо електрически связано з вольтметром В, стрелка которого по одной из четырех его шкал показывает фактическое число оборотів шпинделя.

Быстрые переміщення суппорта в продольном і поперечном направлениях, а также верхней частини суппорта под углом к оси обертання шпинделя осуществляются от отдельного електродвигуна мощностью 1 кВт, который связан з ходовым валиком XVIII клиноременной передачей 85—147. Наличие обгонной муфты Мо позволяет производить увімкнення быстрых перемещений суппорта без виключення рабочей подачі. Ручное продольное перемещение суппорта осуществляется маховиком Мх через вал XXVI, шестерни 14—66, вал XXVII і реечную передачу. Лимб Л продольного переміщення суппорта получает вращение от вала XXVII посредством шестерен 41—23—87.

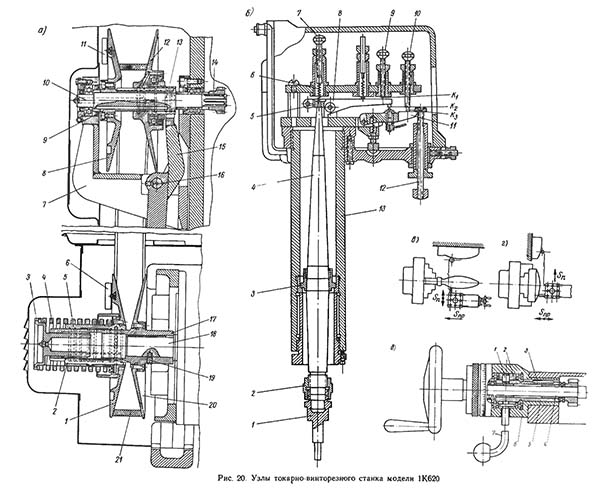

Вузли токарно-гвинторізного верстата 1к620

Вузли токарно-гвинторізного верстата 1к620. Дивитись у збільшеному масштабі

На вал 18 (рис. 20, а) електродвигуна насажена на шпонке і зафиксирована стопором 19 гильза 17. К буртику гильзы приклепан конус 20. Подвижный конус 1 приклепан к втулке 5, которая связана з гильзой 17 направляющей шпонкой 2. Подвижный конус 1 под действием сильной пружины 4 стремится сблизиться з нерухомим конусом 20. Сила нажима пружины 4 регулируется резьбовой пробкой 3.

Для балансирования системы в тавровом пазу конуса 1 установлен противовес 6.

На задньої стенке передньої бабки в кронштейне 7 смонтирована ведомая пара конусов 8 і 12. Конус 8 з противовесом 11 закреплен через буксу 9 на валике 10. Конус 12 по направляющей шпонке 13 може перемещаться вдоль буксы 9. Перемещение конуса 12 производится рычагом 15, закрепленным на оси 16 в кронштейне 7.

Ведущие конусы 1 і 20 і ведомые конусы 8 і 12 связаны бесконечным широким клиновым ремнем 21. В показанном па рисунке положении ведущие конусы максимально сближены, а ведомые раздвинуты.

Если клиновой ремень имеет контакт з ведущими конусами по максимальному диаметру, а з ведомыми конусами по наименьшему, то приводная шестерня 14 получает наивысшее число оборотів в минуту.

При повороте рычага 15 против часовий стрелки конус 12 сближается з конусом 8 и, преодолевая сопротивление пружины 4, смещает клиновой ремень вверх, плавно уменьшая скорость обертання приводной шестерни 14.

Контактная головка (рис. 20. б) состоит из гильзы 13, в которой на шаровом шарнире 3 установлен стержень 4. На нижнем кінці стержня 4 при помощи гайки 2 закрепляется сменный копіювальний пален 1. Верхний сферический конец стержня 4 находится в гнезде камня 5 рычага 8.

При нажиме на палец 1 в любом радиальном или осевом направлении стержень 4, преодолевая сопротивление пружины 6, поворачивает рычаг 8 і размыкает тем самым контакты К1 і замыкает контакты К2, произведя переключение подачі суппорта в обратном направлении. Как только давление на копіювальний палец исчезнет, рычаг 8 под действием пружины 6 примет нормальное положение, замкнув контакты К1 і разомкнув контакты К2. Подача суппорта вновь изменит направление.

При включенной поздовжньої подаче палец електрощупа, находящийся в контакте з шаблоном, перемещается вдоль післяднего. Профиль шаблона, нажимая на копіювальний палец 1, поворачивает стержень 4 і включает поперечную подачу. Начнет перемещаться поперечний супорт вместе з електрощупом. Но как только супорт сместится настолько, что давление шаблона на палец прекратится, стержень 4 повернется і поперечная подача выключается. Однако благодаря продолжающейся непрерывной поздовжньої подаче профиль шаблона вновь придет в контакт з копировальным пальцем 1 і вновь будет включена поперечная подачу. Таким образом, благодаря непрерывному включению і выключению поперечної подачі копіювальний палец 1 поддерживается в непрерывном контакте з шаблоном за счет переміщення поперечного суппорта. При етом різець, закрепленный на суппорте, обтачивает обрабатываемую деталь, профиль которой соответствует профилю шаблона.

Если по каким-либо причинам давление на копіювальний палец превысит допустимое, то рычаг 8 через контакты К2 повернет рычаг 11 і разомкнет контакты Кз, выключив верстат. Регулювання головки производится гвинтами 7, 9, 10 і 12.

При продольном фасонном точении (рис. 20, в) включается постоянная по величине і направлению продольная подача snp суппорта; увімкнення подачі поперечного суппорта в том или ином направлении в зависимости от профиля шаблона обеспечивается електрощупом посредством контактной головки і електромагнітних муфт поперечної подачі Ме5 і Ме6 (рис. 19, а). При торцовом фасонном точении (рис. 20, г), наоборот, включается постоянная поперечная подача snp, а продольная подача включается електрощупом посредством електромагнітних муфт Ме3 і Mе1 (рис. 19, а).

Отклонение профиля поверхности детали от профиля шаблона не превышает 0,03 мм.

После каждого прохода поперечний супорт вручную быстро отводится назад. В то же время шпиндель, а вместе з ним і суппорт, автоматически изменяет направление руху. В начале нового прохода супорт вновь быстро подводится к обрабатываемой детали, і шпиндель получает первоначальное вращение. Такая система керування позволяет значительно сократить вспомогательное время і успешно производить нарезание різьби резцом па высоких скоростях.

Для швидкого відведення і подвода поперечного суппорта служит рукоятка 7 (рис. 20, д; см. также рис. 18, поз. 17), жестко закрепленная в кольце 2. Кольцо имеет криволинейный паз, в который входит цилиндрический штифт 1, связанный з гильзой 5. В етой же гильзе на втулках і упорных шариковых підшипниках смонтирован поперечний ходовой винт 4. Гильза 5 удерживается от проворачивания шпонкой 3, но може перемещаться в кронштейне 6 вдоль своей оси.

При повороте рукоятки 7 благодаря наличию криволинейного паза в кольце 2 гильза 5, связанный з нею ходовой винт 4 і поперечний супорт получают перемещение вдоль своей оси.

Шпиндель токарно-гвинторізного верстата 1к620 і его опори

Шпиндель токарно-гвинторізного верстата 1к620 і его опори. Дивитись у збільшеному масштабі

На переднем кінці шпинделя имеется посадочный конус, по которому базируются патроны для закрепления заготовок. Шпиндель установлен на двух опорах качения (рис. 184). Передня опора представляет собой регулируемый двухрядный роликовый подшипник 12 з внутренним коническим кольцом. Подшипник регулируют затягиванием гайки (стопора) 6, которая нажимает на внутреннее кольцо підшипника. Кольцо при етом надвигается на коническую шейку шпинделя і разжимается; таким образом уменьшается зазор между кольцами і роликами, образовавшийся в результате износа. Задня опора шпинделя состоит из двух радиально-упорных підшибників 14, которые регулируют только при текущем осмотре верстата.

Задня бабка имеет плиту 12 (рис. 11) і може перемещаться по направляющим станины. В отверстии корпуса 3 задньої бабки имеется выдвижная пиноль 6, которая перемещается з помощью маховика 10 і винтовой пары 7—8. Рукояткой 5 фиксируют определенный вылет пиноли, а вместе з ней і заднего центра 4. Корпус 3 бабки з помощью винтовой пары 1 може смещаться в поперечном направлении относительно плиты 12. Болтом 14 і башмаком 2 задня бабка може закрепляться на станине верстата. Это также можно сделать з помощью рукоятки 9, ексцентрика 11 і башмака 13. В конусное гнездо пиноли можно установить не только задний центр, но і режущий инструмент для обробки отверстий (сверло, зенкер і др.).

Креслення задньої бабки токарно-гвинторізного верстата 1к620

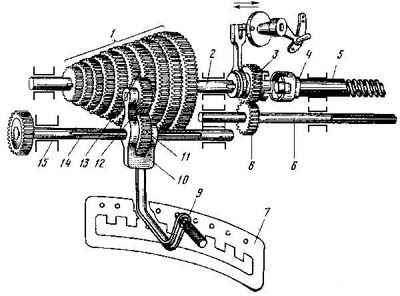

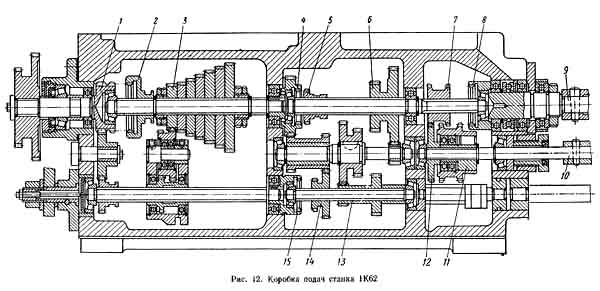

Схема коробки подач токарного верстата 1к620

Коробка подач закреплена на станине ниже передньої бабки, внутри коробки находится механізм передачи обертання от шпинделя к ходовому валу і ходовому винту, а также механізм для регулювання частот обертання ходового гвинта і ходового вала з целью получения различного шага різьби і различных подач.

В коробке подач находится также обгонная муфта, позволяющая включать ускоренный ход суппорта от отдельного електродвигуна без виключення ланцюги нормальных подач. Обгонная муфта (рис. 187) состоит из ведущей обоймы 3 і ведомого диска 1 з вырезами, в которых располагаются шарики 2. При вращении обоймы шарики заклиниваются в вырезах і вращение от обоймы передається на диск, таким образом валы XV і XVI (см. рис. 176) связываются между собой. При вращении ходового вала XVI от отдельного електродвигуна ускоренного

Коробка подач получает рух от выходного вала передньої бабки через сменные зубчасті колеса приклона.

Механізм коробки подач позволяет получить все предусмотренные ГОСТом виды різьб і необходимые подачі.

Через ходовой винт з шагом 12 мм (без звена увеличения шага) можно получить наступні різьби:

Назначение коробки подач - изменять скорости обертання ходового гвинта і ходового вала, чем достигается перемещение суппорта з выбранной скоростью в продольном і поперечном направлениях.

Вал 14 в підшипниках 15 коробки подач получает вращение от зубчатых колес гітари; вместе з ним вращается і имеет возможность перемещаться вдоль него зубчатое колесо 11 з рычагом 10. На одном кінці рычага 10 вращается (на оси) зубчатое колесо 12, сопряженное з зубчатым колесом 11, а на другом - рукоятка 9, з помощью которой рычаг 10 перемещается вдоль вала 14 і може занимать любое из десяти положений (по числу зубчатых колес в механізме 1 Нортона). В каждом из таких положений рычаг 10 поворачивается і удерживается штифтом 9, который входит в соответствующие отверстия на передньої стенке 7 коробки подач. При етом зубчатое колесо 12 входит в зацепление з соответствующим зубчатым колесом 13 механізма 1, в результате чего устанавливается выбранное число оборотів вала 2. Вместе з валом 2 вращается зубчатое колесо 3, которое можно перемещать вдоль него рукояткой. При перемещении вправо зубчатое колесо 3 посредством кулачковой муфты 4 соединяется з ходовым винтом 5 і передает ему вращательное движение, а при перемещении влево - входит в зацепление з зубчатым колесом 8 і передает вращательное рух ходовому валу 6.

Коробка подач закреплена на станине ниже передньої бабки, имеет несколько валов, на которых установлены: ступенчатый блок механізма Нортона 3 (рис. 12), блоки зубчатых колес 6 і 13 і переключаемые муфты 1, 2, 4, 5, 7, 5, 14, 15. В правом положении муфты 7 получает вращение ходовой винт 9, а в левом її положении (как показано на рисунке) через муфту обгона 11—12 вращается ходовой вал 10.

Креслення коробки подач токарно-гвинторізного верстата 1к620

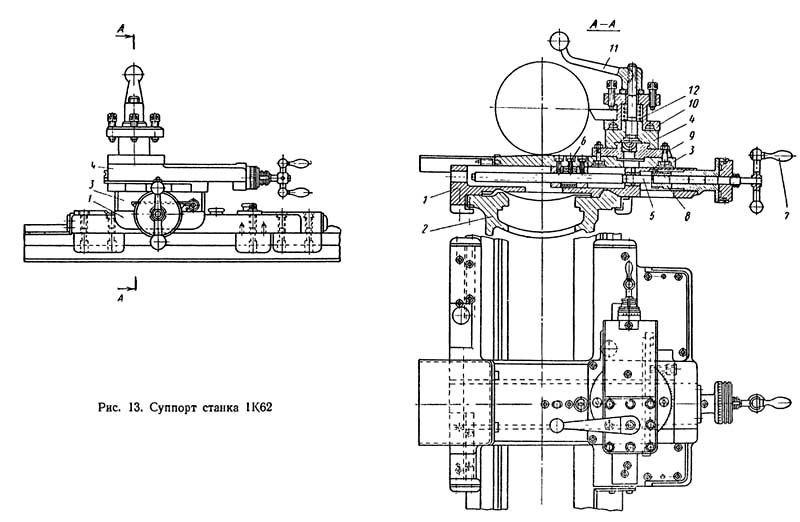

Суппорт состоит из следующих основних частин (рис. 13): нижних салазок 1 для продольного переміщення суппорта по направляющим 2 станины, поперечної каретки 3 і резцовых салазок 4. Поперечная каретка перемещается в направляючих нижних салазок з помощью гвинта 5 і безлюфтовой гайки 6. При ручной подаче винт вращается з помощью рукоятки 7, а при автоматичною — от зубчатого колеса 8. В круговых направляючих поперечної каретки 3 установлена поворотная плита 9, в направляючих которой перемещаются резцовые салазки 4 з четырехпозиционным резцедержателем 10. Такая конструкция позволяет устанавливать і зажимать болтами поворотную плиту з резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки 11 против часовий стрелки резцедержатель 10 приподнимается пружиной 12 — одно из нижних отверстий его сходит з фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку 11 в обратном направлении.

Креслення суппорта токарно-гвинторізного верстата 1к620

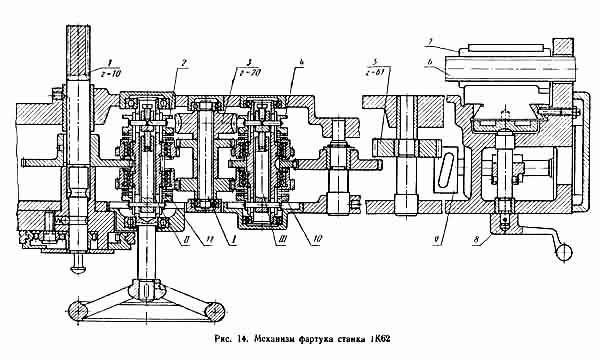

Механізм фартука расположен в корпусе, привернутом к каретке суппорта (рис. 14). От ходового вала через ряд передач вращается червячное колесо 3. Вращение з вала I передається зубчатыми колесами валов II і III. На етих валах установлены муфты 2, 11, 4 і 10 з торцовыми зубьями, которыми включается перемещение суппорта в одном из четырех направлений. Продольное рух суппорта осуществляется реечным колесом 1, а поперечное — винтом (на рис. 14 не показан), вращающимся от зубчатого колеса 5. Рукоятка 8 служит для керування маточной гайкой 7 ходового гвинта 6. Валом з кулачками 9 блокируется ходовой винт і ходовой вал, чтобы нельзя было включить подачу суппорта от них одновременно.

Креслення фартука токарно-гвинторізного верстата 1к620

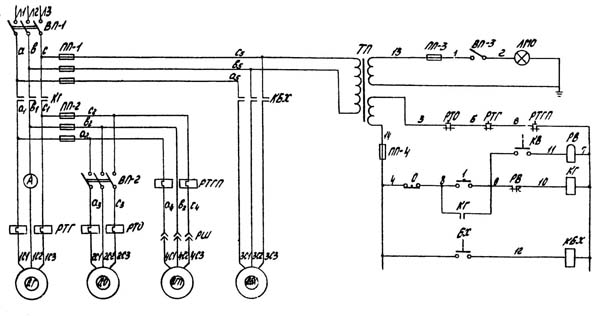

Електрична схема верстата 1к620

Схема електрична токарно-гвинторізного верстата 1к620. Дивитись у збільшеному масштабі

Електроустаткування верстата предназначено для подключения к трехфазной сети переменного тока з глухозаземленным или изолированным нейтральным проводом.

В левой нише задньої стороны станины - установлен конечный выключатель В4 для ограничения холостого ходу головного привода. Для освещения робочого места имеется светильник, смонтированный на каретке верстата.

В рукоятке фартука встроен конечный выключатель В5 для керування електродвигуном швидкого переміщення каретки і суппорта. На каретке установлена кнопочная станція для пуска "I" і остановки "0" головного привода.

Електричнааппаратура, расположенная в нише верстата: 1, Магнитный пускатель (К1) типа МПК1, без кожуха, нереверсивный, для керування електродвигуном головного привода, изготовленный заводом НВА. Катушка пускателя — на напряжение 220 или 380 В, в зависимости от напряжения сети заказчика.

Перед началом роботи верстата необходимо подключить его електрическую часть к цеховой сети посредством пакетного выключали ВП-1.

Пуск головного електродвигуна осуществляется нажатием кнопки «Пуск», которая замыкает ланцюг живлення магнитной катушки пускателя КН (3—4). Катушка под влиянием проходящего по ней тока притягивает сердечник якоря і замыкает механически связанные з ним главные контакты і блок-контакты. При етом главные контакты КГ подключают главный електродвигатель ДГ к сети, а питание катушки контактора осуществляется через замкнувшийся блок-контакт КГ (2—3), что исключает дальнейшее нажатие кнопки "Пуск".

Останов головного електродвигуна осуществляется нажатием кнопки «Стоп», которая размыкает ланцюг катушки пускателя КГ* (3—4), вследствие чего сердечник якоря отпадает, размыкая нем контакты пускателя.

Пуск електронасоса производится поворотом рукоятки пакетного выключателя ВП-2 в положение «Белая точка» (включено), что возможно только після пуска головного електродвигуна.

Останов електронасоса достигается поворотом рукоятки пакетного выключателя ВП-2 в положение «Красная точка» (отключено). Кроме того, останов електронасоса происходит одновременно з остановом електродвигуна головного приводу при нажатии кнопки «Стоп».

Местное освещение включается поворотом рукоятки пакетного выключателя ВП-3 в положение «Белая точка» (включено). При етом через трансформатор местного освещения ТПО лампа получает питание. Выключение местного освещения осуществляется поворотом рукоятки пакетного выключателя ВП-3 в положение «Красная точка» (отключено).

Захист електродвигателей от перегрузок производится тепловыми реле, соответственно включенными в две фазы ланцюги головного електродвигуна і електронасоса.

Нормально-замкнутые блок-контакты теплового реле РТГ (головного електродвигуна) і РТО (електронасоса) включены післядовательно в ланцюг катушки пускателя головного контактора КГ. При срабатывании тепловых реле от нормально-закрытых блок-контактов РТГ или РТО размыкаются і рвут ланцюг живлення катушки контактора КГ (3—4), вследствие чего електродвигатели ДГ і ДО останавливаются. Возврат блок-контактов реле в нормально-замкнутое положение осуществляется нажимом соответствующих кнопок возврата тепловых реле по истечении 2 минут з момента срабатывания реле, чтобы могла остыть биметаллическая пластина. Кнопки находятся на крышке ниши, расположенной сзади верстата, в станине под передньої бабкой.

Нулевая защита електродвигателей осуществляется катушкой контактора КГ, которая при понижении напряжения до 50—60% отключает оба електродвигуна от сети.

Захист от коротких замыканий производится плавкими предохранителями. Главный електродвигатель защищен предохранителями, устанавливаемыми самим заказчиком, ланцюг керування — предохранителями ПП-1, а ланцюг електронасоса — предохранителями ЛЛ-2.

Заземление верстата осуществляется согласно правилам і нормам техники безопасности. Для етого з торца станины со стороны передньої бабки, в нижней її частини, имеется спеціальний болт з табличкой: «Болт заземления», к которому следует присоединять заземляющий провод.

| Наименование параметра | 1к62 | 1к620 | 1к625 |

|---|---|---|---|

| Основні параметри верстата | |||

| Класс точності по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 400 | 400 | 500 |

| Наибольший диаметр заготовки над суппортом, мм | 220 | 220 | 260 |

| Наибольшая длина заготовки (РМЦ), мм | 750, 1000, 1500 | 750, 1000, 1500 | 1000, 1400, 2000 |

| Наибольшая масса заготовки в патроне, кг | 500 | 500 | |

| Наибольшая масса заготовки в центрах, кг | 1500 | 1500 | |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 47 | 47 | 47 |

| Наибольший диаметр прутка, мм | 45 | 45 | 45 |

| Число ступеней частот прямого обертання шпинделя | 24 | 24 | 24 |

| Частота прямого обертання шпинделя, об/мин | 12,5..2000 | 12..3000 | 12,5..2000 |

| Число ступеней частот обратного обертання шпинделя | 12 | Б/с | 12 |

| Частота обратного обертання шпинделя, об/мин | 19..2420 | 19..2420 | |

| Размер внутреннего конуса в шпинделе, М | Морзе 6 | Морзе 6 | Морзе 6 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Коробка подач. Суппорт | |||

| Наибольшая длина ходу каретки, мм | 640, 930, 1330 | 640, 930, 1330 | 930, 1330, 1920 |

| Наибольший поперечний ход суппорта, мм | 250 | 250 | |

| Наибольший ход верхнего суппорта, мм | 140 | 140 | |

| Число ступеней продольных подач | 49 | 49 | 49 |

| Пределы рабочих подач продольных, мм/об | 0,07..4,16 | 0,07..4,16 | 0,07..4,16 |

| Число ступеней поперечных подач | 49 | 49 | 49 |

| Пределы рабочих подач поперечных, мм/об | 0,035..2,08 | 0,035..2,08 | 0,035..2,08 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 3,4 | 3,4 | 3,4 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 1,7 | 1,7 | 1,7 |

| Количество нарезаемых різьб метрических | 44 | 44 | 44 |

| Пределы шагов нарезаемых різьб метрических, мм | 1..192 | 1..192 | 1..192 |

| Количество нарезаемых різьб дюймовых | 38 | 38 | 38 |

| Пределы шагов нарезаемых різьб дюймовых | 24..2 | 24..2 | 24..2 |

| Кількість нарізних різьблень модульних | 20 | 20 | 20 |

| Межі кроків різьблення модульних | 0,5..48 | 0,5..48 | 0,5..48 |

| Кількість нарізних різьблення питних | 37 | 37 | 37 |

| Межі кроків різьблення питних | 96..1 | 96..1 | 96..1 |

| Електроустаткування | |||

| Кількість електродвигунів на верстаті | 4 | 5 | 4 |

| Потужність електродвигуна головного приводу, кВт | 10 | 10 | 10 |

| Тип електродвигуна головного приводу | АО2-52-4Ф | АО2-52-4Ф | АО2-52-4Ф |

| Потужність електродвигуна швидких переміщень, кВт | 0,8 | 0,8 | 0,8 |

| Тип електродвигуна швидких переміщень | AOL2-12-4F | AOL2-12-4F | AOL2-12-4F |

| Потужність електродвигуна гідростанції, кВт | 1,1 | 1,1 | 1,1 |

| Тип електродвигуна гідростанції | AOL2-22-6F | AOL2-22-6F | AOL2-22-6F |

| Потужність електродвигуна насоса охолодження, кВт | 0,125 | 0,125 | 0,125 |

| Насос охолодження (помпа) | ПА-22 | ПА-22 | ПА-22 |

| Габарити та маса верстата | |||

| Габарити верстата (довжина ширина висота) (РМЦ = 1000), мм | 2812 × 1166 × 1324 | 2812 × 1166 × 1324 | 3212 × 1216 × 1349 |

| Маса верстата (РМЦ = 1000), кг | 2140 | 2140 | 2410 |

Пов'язані посилання

Той, хто шукає мільйони, дуже рідко їх знаходить, але зате той, хто їх не шукає, не знаходить ніколи!

Оноре де Бальзак