Виробник токарно-гвинторізного верстата моделі 1А62 – Московський верстатобудівний завод "Червоний пролетар" ім. А.І. Єфремова , заснований у 1857 році.

Перші універсальні токарно-гвинторізні верстати з коробкою швидкостей уперше в СРСР почали випускатися на Московському верстатобудівному заводі "Червоний пролетар" ім. А.І. Єфремова в 1932 році і отримали найменування ДІП-200 , ДІП-300 , ДІП-400 , ДІП-500 ( ДІП - Наздогнати І Перегнати), де 200, 300, 400, 500 - висота центрів над станиною.

У міру вдосконалення конструкції верстатів завод випускав дедалі сучасніші моделі - 1А62 , 1К62 , 16К20 , МК6056 .

Універсальний токарний верстат 1А62 призначений для виконання найрізноманітніших токарних, різьбонарізних та свердлильних робіт. Верстат дозволяє нарізати метричні, дюймові, модульні та різьби.

Токарний верстат моделі 1А62 є результатом значного вдосконалення загальновідомого верстата 1Д62М (ДІП200).

Верстат 1А62 значно швидкохідніший і потужніший за верстат 1Д62М, він має велику кількість швидкостей, зручніше керування. Коробка подач спрощена. Для скорочення допоміжного часу обслуговування верстата зменшено кількість рукояток керування коробкою швидкостей встановлені лімб поздовжньої подачі і швидкодіючий поворотний резцедержатель. Установка на необхідну швидкість числа обертів шпинделя проводиться за відповідними цифрами на диску, що є на передній стінці бабки шпинделя. Конструкція механізму подач допускає включення ходового ггвинта не через коробку подач, а через змінні зубчасті колеса, що забезпечує підвищення точності кроку різьб.

Виробник – Московський верстатобудівний завод Червоний пролетар. Серійне виробництво з 1949 року по 1956 роки.

Шпиндель верстата 1а62 отримує 24 швидкості (3 з яких перекриваються) обертання у прямому напрямку (11,5..1200 об/хв) і 12 швидкостей у зворотному напрямку (18..1520) через перебірні шестерні від коробки швидкостей. Для керування перебором служать ручки на передній бабці.

Двостороння фрикційна дискова муфта , що складається з двох незалежних половин, у коробці швидкостей керує пуском, зупинкою та реверсуванням шпинделя при включеному двигуні. Муфта перемикатимуться рукояткою на передній бабці або рукояткою на фартуху верстата.

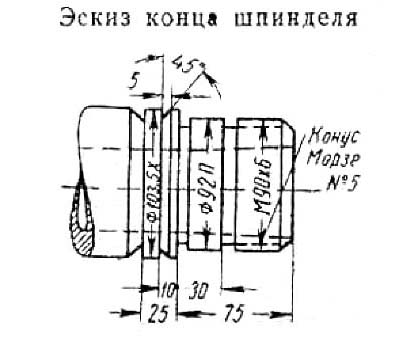

Передній кінець шпинделя верстата 1а62 має різьблення М90х6 для кріплення проміжного фланця з патроном.

Коробка подач забезпечує, нарізання метричної, дюймової, модульної та питної різьблення без застосування змінних шестерень. Для нарізування точного різьблення ходовий гвинт може бути прямо включений, минаючи коробку подач.

Механізм коробки подач дає можливість отримати через ходовий гвинт Ø 40 мм з кроком 12 мм.

За допомогою механізму збільшення кроку можна збільшити кроки всіх різьблень у 4 та 16 разів.

Механізм коробки подач забезпечує через ходовий вал Ø 30 мм.

У 1932 році на Московському верстатобудівному заводі "Червоний пролетар" був зібраний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей ДІП-200 (Догонім І Перегонім) , за класифікацією ЕНІМС 1Д62 .

В 1949 завод без зупинки виробництва переходить на потокове виробництво нової моделі токарного верстата: 1А62 .

Верстат моделі 1А62 випускався заводом "Червоний Пролетар" з 1949 року по 1956 рік, поступившись місцем більш досконалої моделі токарно-гвинторізного верстата 1К62 .

Токарний верстат 1А62 на вигляд, за винятком панелі керування, мало чим відрізняється від останньої модифікації верстата ДИП-200 (1Д62М). Водночас кінематика верстата зазнала в окремих ланках суттєвих змін:

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 , ДІП-400 , ДІП-500 . Згодом виробництво цих верстатів було передано на Рязанський верстатобудівний завод. Виробництво верстата ДІП-500 було також передано на Коломенський завод важких верстатів КЗТС.

У 1937 році в ЕНІМС було розроблено типаж (номенклатура типів та розмірів) верстатів та прийнято єдину систему умовних позначень верстатів . За новою системою позначень перший ДІП-200 став називатися 1Д62 . Але абревіатура ДІП-200 збереглася і донині - для позначення токарного верстата з висотою центрів над станиною, що дорівнює або близько 200 мм.

В 1940 завод випустив верстат 162К (26А) - один з варіантів ДІП-200.

У 1945 році завод переходить на випуск модернізованого верстата ДІП-200 (ДІП-20М, 1д62м).

У 1948 році завод переходить на випуск верстата 1А62 .

У 1949-1953 без зупинки виробництва здійснено перехід на потокове виробництво токарного верстата 1А62. Також у різні роки випускалися: 1620, 1Б62, 1м620, 1622.

У 1949 році виробництво 1А62 було передано на новостворений Астраханський верстатобудівний завод.

В 1954 був виготовлений дослідний зразок верстата 1К62 , серійне виробництво якого було запущено в 1956 році.

В 1956 завод перейшов на великосерійний випуск нового верстата 1К62. За наступні 18 років, протягом яких вони виготовлялися, було випущено 202 тисяч таких верстатів.

Випускалися модифікації, виготовлені на базі токарно-гвинторізного верстата 1к62: 1к625 , 1к620 , 1к62Б підвищеної точності та ін.

У 1965 році завод випустив токарно-гвинторізний верстат підвищеної точності 16Б20П , який став перехідною моделлю між 1к62 та 16к20. Коробка подач 16Б20П.070.000 та фартух 16Б20П.061.000 цього верстата стали стандартом для всіх наступних моделей цієї серії.

У 1971 році була виготовлена досвідчена партія верстатів 16К20 , у 1972 році на Лейпцизькому ярмарку верстат 16К20 був удостоєний золотої медалі.

У 1972-1973 проводилася реконструкція заводу у зв'язку з випуском нової моделі верстата 16К20. Освоюється серійне виробництво цих верстатів. До кінця року з конвеєра сходить до 1000 таких верстатів на місяць. На експорт вирушає близько 10%.

На основі базової моделі токарно-гвинторізного верстата 16К20 було виготовлено безліч модифікацій, в тому числі: 16К25 , 16К20М , 16К20П , 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16.

Верстати з ЧПУ 16К20Ф3 , 16К20Ф3С32 , 16А20Ф3 , 16К20Т1 .

У 1988 році виробництво верстата моделі 16к20 припинено. На зміну йому прийшли токарно-гвинторізні верстати серії МК: МК6046, МК6047, МК6748 , МК6056, МК6057, МК6758 .

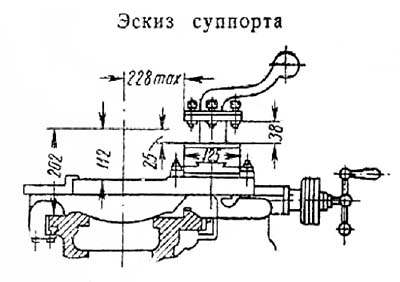

Габаритні розміри робочого простору верстата 1а62

Шпиндель токарно-гвинторізного верстата 1а62

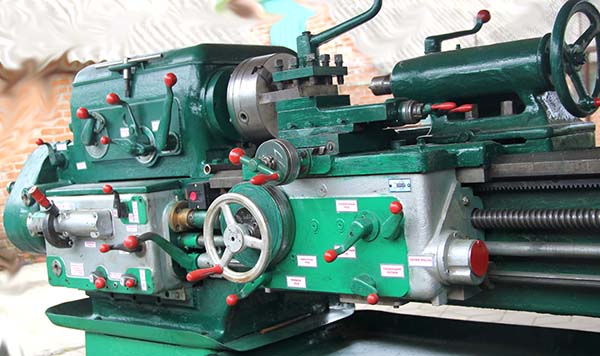

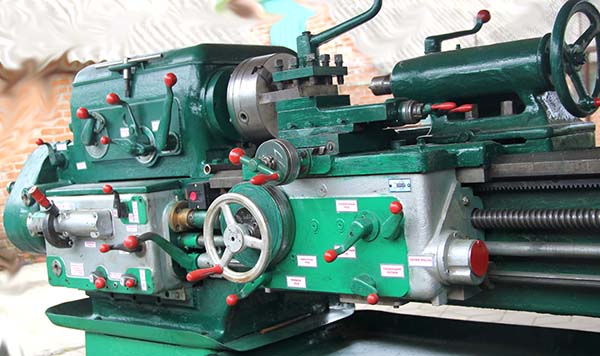

Фото токарного верстата 1а62

Фото токарно-гвинторізного верстата 1А62. Дивитись у збільшеному масштабі

Фото токарного верстата 1а62

Фото токарно-гвинторізного верстата 1А62. Дивитись у збільшеному масштабі

Фото токарного верстата 1а62

Фото токарно-гвинторізного верстата 1А62. Дивитись у збільшеному масштабі

Фото токарного верстата 1а62

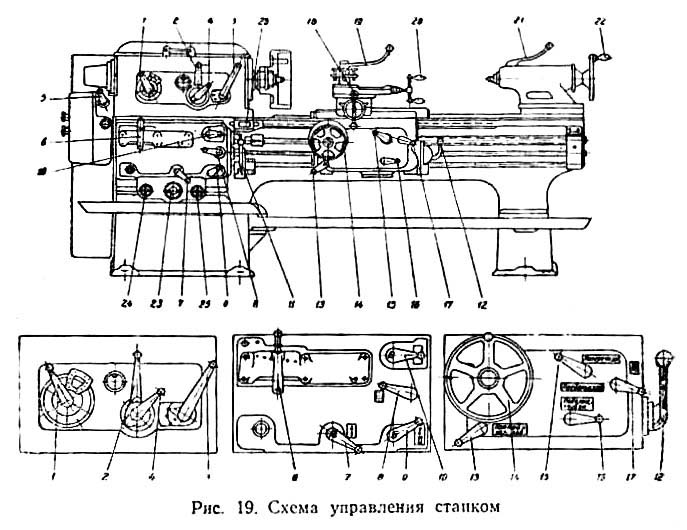

Розташування органів керування токарним верстатом 1а62

Таблиця чисел оборотів і кроків нарізування хребтів токарно-гвинторізного верстата 1А62

Таблиця чисел оборотів і кроків нарізування хребтів токарно-гвинторізного верстата 1А62

Специфікація органів керування токарним верстатом 1а62

Рукоятки 1, 2 і 3 предназначены для установления числа оборотів шпинделя, рукоятка 4 — для увеличения шага різьби.

Рукоятку 1 з прикріпленим до неї диском 47 (див. рис. 3 та 5). на якому нанесені числа оборотів шпинделя, повертають і ту чи іншу сторону доти, доки до рамки покажчика 43 (див. рис. 3 і 5) не увійде цифра необхідного числа оборотів шпинделя. Після цього рукоятки 2 і 3 встановлюють проти цятки, що відповідає кольору цятки на рамці покажчика. Переставити рукоятки 1, 2, 3 і 4 можна лише за вимкненого фрикціону.

Рукоятка 5 служить для налаштування на нарізування лівої чи правої різьби і встановлюється відповідно до вказівок поміченої над нею таблиці. При точенні з подачею понад 1 мм рукоятку 5 встановити у положення для нарізання лівих нормальних різьблень.

Рукоятки б, 7, 9 в 10 для налаштування заданої подачі або кроку різьблення встановлюються відповідно до таблиці, що знаходиться на коробці подач.

Рукоятка 8 предназначена для увімкнення ходового гвинта или ходового валика. Переставляя рукоятки коробки подач можно только на тихом ходу.

Рукоятки 11 та 12 мають своїм призначенням увімкнення та реверсування станка. При верхньому положенні виходить прямий хід, при нижньому положенні - зворотний хід, в середньому положенні вимикається фрикціон.

Рукоятка 13 служить реверсування ходу супорта при обточуванні.

Маховичок 14 - для пересування каретки вручну.

Рукоятка 15 — для увімкнення поздовжньої или поперечної подачі.

Рукоятка 16 —для увімкнення і виключення механической подачі.

Рукоятка 17 — для увімкнення і виключення гайки ходового гвинта.

Рукоятки 15 і 17 сблокированы. Одновременное их увімкнення невозможно.

Рукоятка 18 здійснює поперечну подачу супорта вручну.

Рукоятка 19 - закріплення різцевої головки супорта причому необхідно стежити, щоб штифт збігався з отвором в нижній площині різцетримача.

Рукоятка 20 дозволяє перемішати верхню частину супорта.

Рукояткою 21 проводиться закріплення пінолі задньої бабки,

Маховичок 22 — перерух пиноли задньої бабки.

Вимикач лінії 23 служить для підключення та відключення станка від електромережі. Вимикач освітлення 24 — для увімкнення та вимкнення місцевого освітлення.

Выключатель насоса 25 — для увімкнення і виключення електронасоса.

Кнопочная станція 26 — для пуска і останова електродвигуна головного привода.

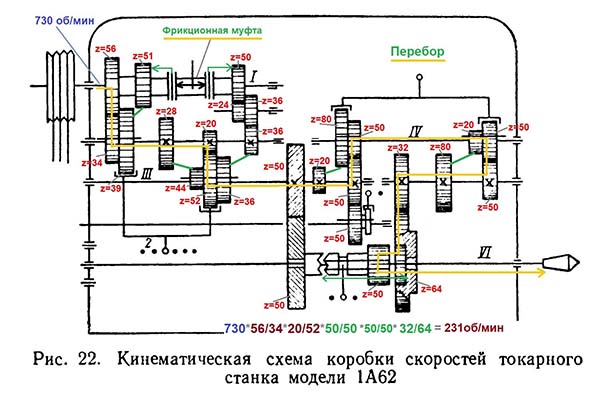

Кінематична схема токарного верстата 1А62

Схема кінематична токарно-гвинторізного верстата 1А62. Дивитись у збільшеному масштабі

Схема розположення підшибників токарно-гвинторізного верстата 1А62. Дивитись у збільшеному масштабі

Обертання виробу, закріпленого в патроні передньої бабки чи центрах, здійснюється or індивідуального електродвигуна (рис. 2).

Рух от електродвигуна передається через клиноременную передачу на приводной шкив і затем через зубчасті колеса механізма коробки швидкостей на шпиндель.

Число оборотів шпинделя змінюється шляхом переруху по шліцевим валикам блоків зубчастих коліс 6-7, 11-13, 17-18, 19-20 за допомогою рукояток А і Б (рис. 2 і 3) і перемикання зубчастих коліс 24 або 26 за допомогою муфти 25 і рукоятки Ст.

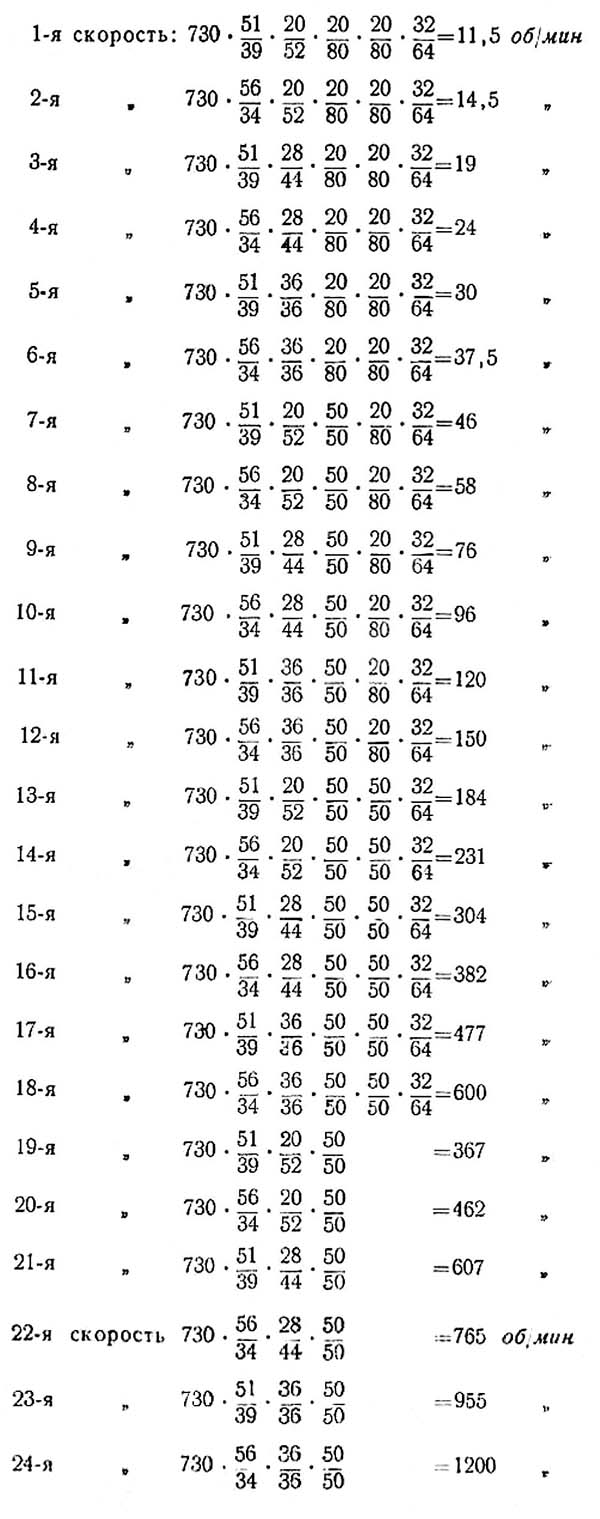

21 різна швидкість і 3 швидкості, що перекриваються від 11,5 до 1200 оборотів в хвилину при прямому ході шпинделя здійснюються за наступними кінематичними ланцюгами: від валу 1, що має 730 об/хв, обертання передається на вал 11 зубчастими колесами 1—6 або 2—7 . Далі обертання передається валу III зубчастим блоком 11-13, що перемикається, відповідно зчепляється з зубчастими колесами 8, 9 і 10. При включеному зубчастому колесі 26 від валу III зубчастими колесами 14 і 26 обертання повідомляється Шпинделю 17. При включеному колесі 17. або 16-18 рух передається валу IV, зубчастими колесами 19-22 або 20-21 - валу V і постійно зчепленими зубчастими колесами 23-24 - шпинделю VI.

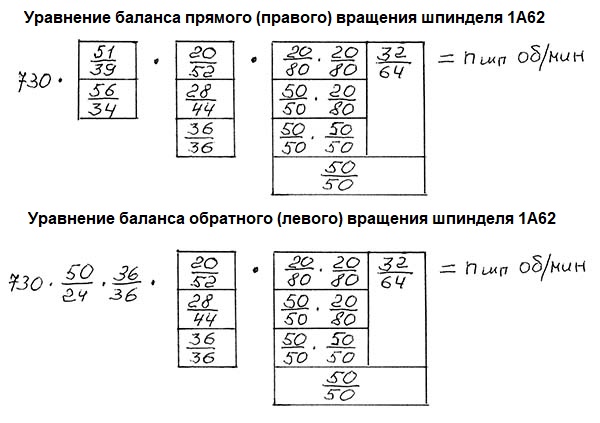

Рівняння баланса прямого і обратного обертання шпинделя верстата 1а62

Де:

Кінематична схема шпиндельной бабки верстата 1А62

Кінематична схема шпиндельной бабки токарного верстата 1А62. Дивитись у збільшеному масштабі

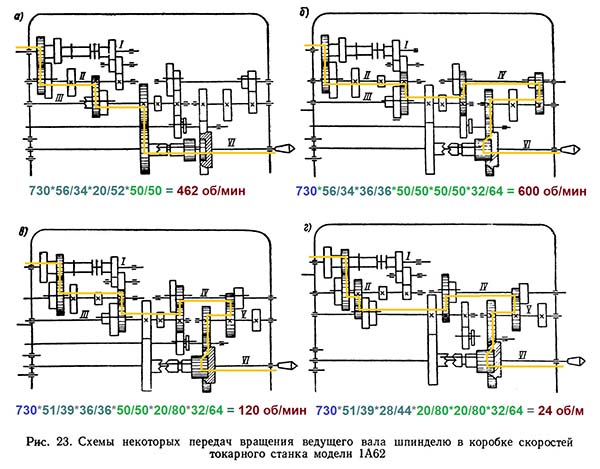

Приклади передач токарного верстата 1А62

Примеры передач токарно-гвинторізного верстата 1А62. Дивитись у збільшеному масштабі

Рівняння кінематичного балансу головного руху станка 1А62

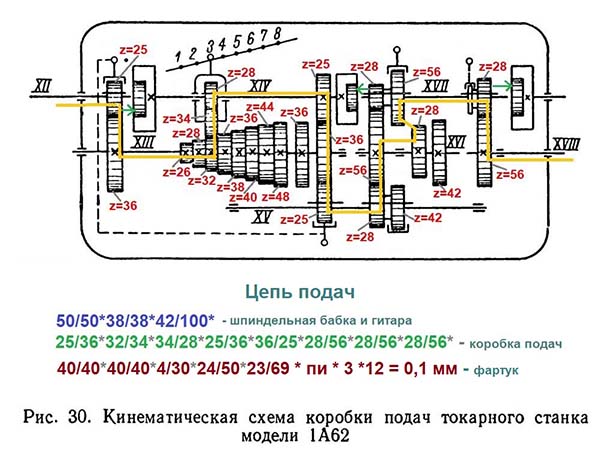

Кінематична схема коробки подач токарного верстата 1А62

Кінематична схема коробки подач токарно-гвинторізного верстата 1А62. Дивитись у збільшеному масштабі

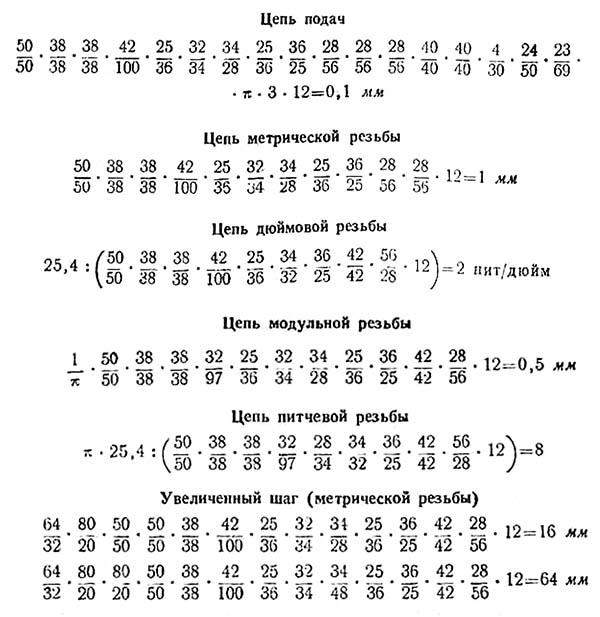

Рівняння кінематичного балансу ланцюга подач станка 1А62

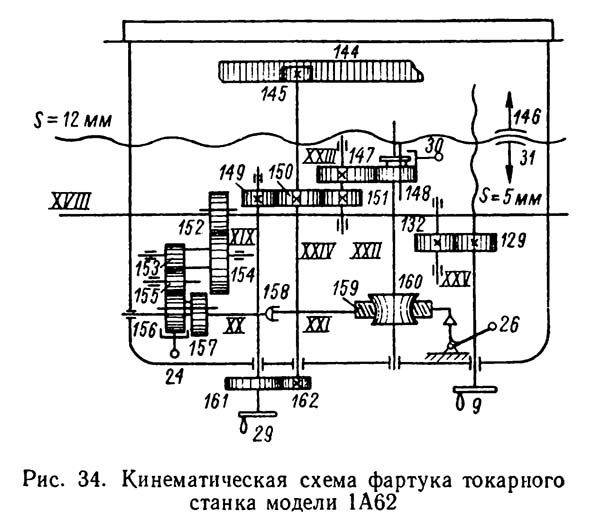

Поздовжнє і поперечне переміщення супорта здійснюється або за допомогою ходового валу XVIII через механізми коробки подач і фартуха, або за допомогою ходового винта 76 і маткової гайки 77 через механізм коробки подач, або вручну через зубчасті колеса механізму фартука 78, 73, 74 і рейку 7 89.

Для нарізання точних різьб ходовий гвинт 76 може з'єднуватися безпосередньо з валом змінних зубчастих коліс XII муфтами 90, 91 і 92.

Коробка подач получает рух через зубчасті колеса 25 і 27 (механізма коробки швидкостей) і 28—36 (реверса і сменные зубчасті колеса гітари).

Без використання ланки збільшення кроку за допомогою механізму коробки подач через ходовий гвинт 76 з кроком 12 мм виходять наступні різьби:

За допомогою механізму збільшення кроку можна отримати різьблення зі збільшеним кроком, що перевищує нормальний у 16 разів.

Через ходовий вал супорту повідомляються поздовжні подачі від 0,082 до 1,59 мм (при зчепленні зубчастих коліс 70 та 71 механізму фартуха) та поперечні подачі від 0,027 до 0,52 мм (при зчепленні зубчастих коліс 70 та 81).

Напрямок руху супорта при нарізанні лівих різьблень змінюється перестановкою зубчастого колеса 31.

Поперечне переміщення супорта вручну здійснюється через гвинт 83 і гайку 84 рукояткою 93. Переміщення верхніх санчат 94 проводиться тільки вручну рукояткою 95 за допомогою гвинта 85 і гайки 86.

Пиноль задньої бабки также перемещается вручную маховичком 96 з помощью гвинта 87 і гайки 88.

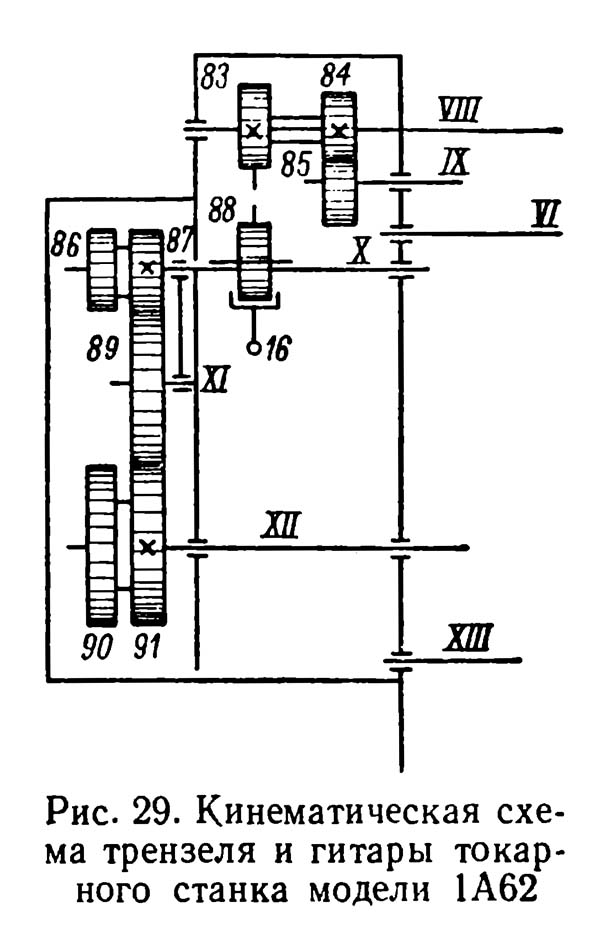

Кінематична схема трензеля токарного верстата 1А62

Кінематична схема трензеля токарно-гвинторізного верстата 1А62. Дивитись у збільшеному масштабі

Кінематична схема фартука токарного верстата 1А62

Кінематична схема фартука токарно-гвинторізного верстата 1А62. Дивитись у збільшеному масштабі

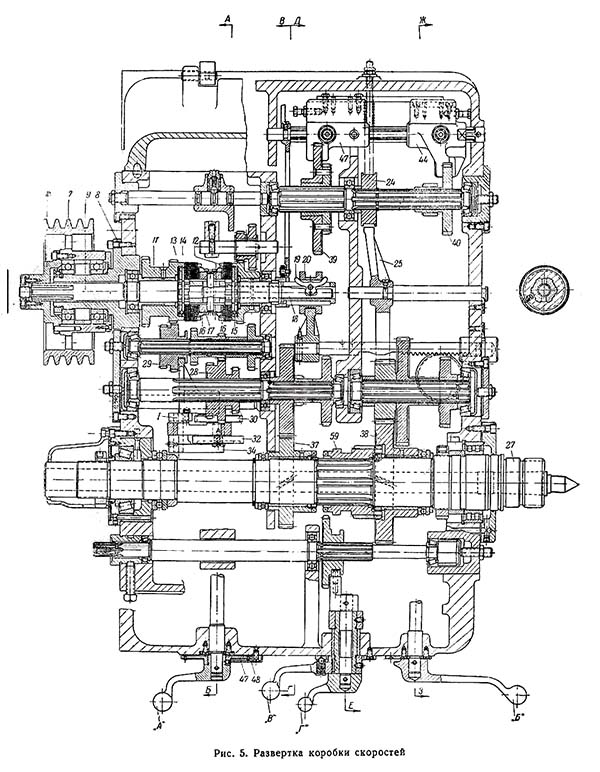

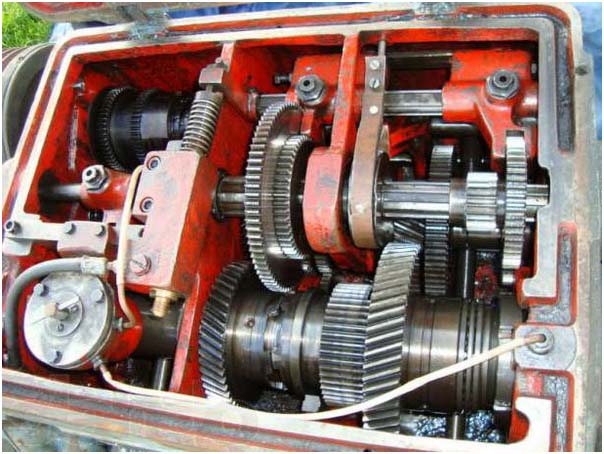

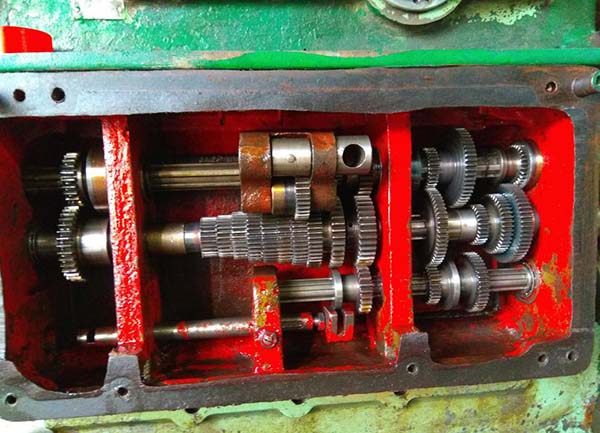

Передня бабка токарно-гвинторізного верстата 1А62

1. Передня бабка токарно-гвинторізного верстата 1А62. Дивитись у збільшеному масштабі

2. Передня бабка токарно-гвинторізного верстата 1А62. Дивитись у збільшеному масштабі

Передня бабка токарно-гвинторізного верстата 1А62

Передня бабка складається з чавунного корпусу 1 (рис. 3), щільно закривається плоскою кришкою 2.

Усередині корпусу змонтовано шестерний механізм, що передає обертання шпинделю станка та ланцюги подач. Корпус встановлюється на лівій частині станини, притискається до базової вертикальної площини станини двома гвинтами 3 і контриться двома гвинтами 4; до горизонтальної площини в корпус кріпиться п'ятьма гвинтами 6 і двома притискними планками 5.

Коробка швидкостей рухається від індивідуального електродвигуна. Через клинопасову передачу обертання передається на приводний шків 7 (рис. 5), змонтований на шарикопідшипниках на втулці 8, прикріпленій до корпусу передньої бабки. Завдяки цьому зусилля натягу в ременной передачі сприймаються через втулку корпусом і передаються приводному валу 9, з яким шків пов'язаний фланцем 10.

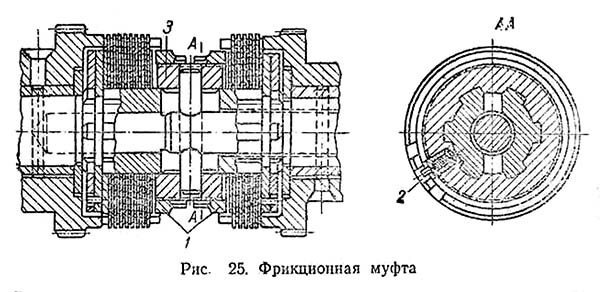

На правому валу 9 змонтовано двосторонню фрикційну дискову муфту, за допомогою якої здійснюється пуск, зупинка та зміна напрямку обертання шпинделя при включеному електродвигуні.

Корпус муфти складається з двох не пов'язаних між собою половин: лівої 11 і правої 12. Заодно з лівою половиною корпусу муфти виконано двовінцеве зубчасте колесо з числом зубів z = 56 і z = 51, що повідомляє прямий хід шпинделю, заодно з правої половиною корпусу зубчасте колесо 2 = 50, що повідомляє шпинделю зворотний хід.

Обидві половини корпусу муфти посаджені на вал вільно і розвантажені від осьових зусиль кільцями 13 і 14, що мають шліцеві отвори і змонтованими на шліцевій частині вала 9 таким чином, що кільця 13 повернені в кільцевих проточках валу по відношенню до кільця 1 цьому положенні штифтом 15,

Обидві половини муфти з'єднуються із валом фрикційними дисками. На шліцеву частину валу надіті тонкі сталеві диски двох типів, що чергуються між собою. Одні з них сидять на валу 9 із зазором і входять виступами по зовнішньому діаметру у проріз корпусу, інші, навпаки, мають шліцеве з'єднання з валом і вільно входять у корпус.

При сжатии тех і других дисков возникающая между ними сила трения приводит во вращение левую 11 или правую 12 частини муфты і через зубчасті колеса z=56, z=51 или z=50 — механізм коробки швидкостей і весь механізм верстата.

Ліва і права частини муфти включаються натисканням на їх диски натискних гайок 16, нагвинчених на кільце 17. Кільце 17 з'єднане шпилькою з тягою 18, вільно пересувається всередині пустотілого валу 9. На правому кінці тяги є паз 9, в який в паз перемикається. 20, переміщаючись у той чи інший бік, нахиляє коромисло, яке, повертаючись на осі, вушком пересуває тягу, а разом з нею і кільце 17 з натискними гайками 16.

При середньому положенні кільця 17 фрикційна муфта вимкнена. Увімкнення та вимкнення її здійснюється двома рукоятками 1 (рис. 6), з яких одна розташована біля коробки подач, а інша — з правого боку фартуха. Для увімкнення муфти користуються однією з цих рукояток залежно від місця знаходження працюючого біля верстата. Від валика перемикання через важільний механізм 3 і зубчасте колесо 21 (рис. 7) рух повідомляється рейці 22 (див. рис. 6 і 7). На лівому кінці рейки укріплена вилка 23, яка переміщає муфту перемикання 20.

Сила натискання на диски регулюється зміною відстані між торцем натискної гайки 16 і дисками (див. рис. 5). Чим менша відстань, тим сильніше натискання і тим більшу потужність передає муфта.

У разі буксування муфти на робочому ходу (перевертання одного диска щодо іншого у включеному положенні) її слід негайно відрегулювати, оскільки від тертя диски сильно нагріваються і нормальна робота верстата порушується (спосіб регулювання муфти (див. стор. 53).

Одночасно з вимкненням фрикційної муфти відбувається гальмування шпинделя. Механізм гальмівного пристрою вміщений усередині коробки швидкостей. Диск 24 (див. рис. 5 і 7), закріплений на валу перебору, охоплений гальмівною стрічкою 57, один кінець якої прикріплений до регулювального гвинта 26, інший - до важеля 25. Важель, відхиляючись під дією уступу рейки, натяг , виробляючи швидке гальмування валу перебору та шпинделя.

Щпиндель верстата 27 (див. рис, 5) - сталевий, порожнистий. Передня конусна шийка його обертається в спеціальному регульованому дворядному роликовому підшипнику, що отримує примусове мастило від особливого плунжерного насоса, зовнішнє кільця підшипника має можливість повороту. Задня шия шпинделя обертається в конічному роликовому підшипнику. Осьове навантаження на шпиндель сприймається завзятим шарикопідшипником, що дить у задньої опори шпинделя. На задній частині шпинделя, що виступає, нарізане різьблення для закріплення пневматичного циліндра.

Изменение чисел оборотів шпинделя производится тремя рукоятками А, Б і В з передньої стороны корпуса коробки швидкостей.

Рукояткою А перемикаються тривінцеве зубчасте колесо 28 і двовінцеве 29 (див. рис. 5 і 7), причому здійснюється шість різних комбінацій зчеплення цих коліс.

При круговому обертанні рукоятки А сухар 58, укріплений в торці зубчастого колеса 30 (єм. рис. 5 і 7), ковзаючи по вертикальному пазу вилки 31, змушує її, а разом з нею і тривінцеве зубчасте колесо здійснювати поздовжнє переміщення в ту чи іншу .

Одночасно диск 32, обертаючись, обкатує своєю замкненою, неоднаково віддаленої від центру канавкою ролик 33 двоплечого важеля 34, змушуючи останній повертатися щодо осі 1 (див. рис. 5 і 7). При цьому сухар 35, укріплений на великому плечі важеля, ковзаючи по пазу вилки 36, переміщає її, а разом з нею і двовенцеве зубчасте колесо 29 вздовж осі. За один повний оборот рукоятки А двовінцеве колесо 29 переходить з одного крайнього положення в інше і знову повертається в колишнє, в той час як тривінцове встановлюється в три різні положення за півоберта рукоятки.

Таким чином, за один оберт рукоятки А при включеному зубчастому колесі 37 шпинделю повідомляється шість різних швидкостей - від 370 до 1200 об/хв, минаючи зубчасті колеса перебору. При включенні зубчастого колеса швидкість шпинделя 38 знижується в 2,8 і 32 рази, в залежності від положення коліс перебору 39 і 40, а число швидкостей збільшується до 21.

Зубчасті колеса 37 і 38 перемикаються муфтою 59 за допомогою рукояті (див. рис. 5 і 8), а колеса перебору 39 і 40 (див. рис. 5 і 7) переміщуються рукояткою Б.

На кінці довгого валика укріплений сектор 41 (див. рис. 7), який, повертаючись, спочатку входить пальцем 42 в проріз планки 43, прикріпленої до вилки 44, і пересуває зубчасте колесо 40. При подальшому повороті сектора 41 палець 42 виходить з проріз планки 43, другий палець - 45 входить у проріз іншої планки - 46, прикріпленої до вилки 47, і переміщає колесо 39.

зубчасті колеса, що переміщаються, встановлюються в необхідне положення фіксуванням перемикаючих виделок кулькою, що нападає в проточку під дією пружини. Надійність фіксування регулюється склянкою 48.

Гітара служить для закріплення змінних зубчастих коліс, що передають рух від коробки швидкостей механізму подач.

Майже всі стандартні метричні, дюймові, модульні та питчі різьблення, а також подачі при обточуванні можна отримати двома парами змінних зубчастих коліс. Обточування і нарізування метричних і дюймових різьб проводиться зубчастими колесами z = 42 і z = 100, нарізування модульних і питних різьб - зубчастими колесами z = 32 і z = 97.

Змінні зубчасті колеса виконані двовінцевими: колесо а — з вінцями z=42 і z=32, колесо — з вінцями z=100 і z=97. Таким чином, при переході з метричної різьби на модульну настройку гітари зводиться до перевертання змінних зубчастих коліс а і (рис. 10) і пересування в необхідне положення проміжного колеса б,

У корпусі гітарі розташований механізм реверсування придушення при нарізанні різьблень. Якщо рукоятка Г коробки швидкостей (див. мал. 3 і 5) встановлена на нормальний крок, то при передачі руху через зубчасті колеса 1, 2 і 3 проводиться обточування і нарізуються праві різьблення, а при передачі руху через коліща 1 і 3 нарізаються ліві різьблення .

Зубчасте колесо 3 перемикається рукояткою Д. З перемиканням рукоятки Г коробки швидкостей на збільшений крок, а також при прямому з'єднанні ходового винта напрямок руху супорта змінюється на зворотний.

При точенні з подачею понад 1 мм рукоятку Д встановити у положення для нарізання лівих нормальних різьблень.

Гітара захищена кожухом із відокремленою кришкою для швидкої перестановки змінних зубчастих коліс.

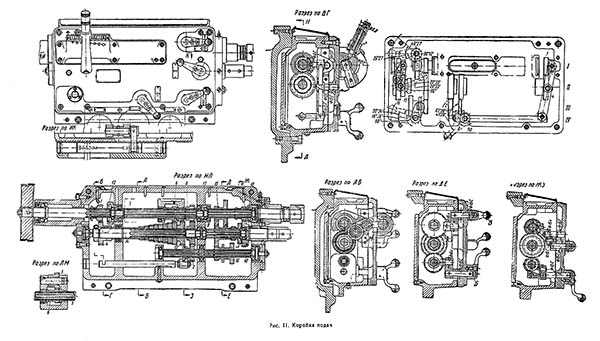

Коробка подач токарно-гвинторізного верстата 1А62

Коробка подач токарно-гвинторізного верстата 1А62. Дивитись у збільшеному масштабі

Коробка подач токарного верстата 1А62

Коробка подач токарно-гвинторізного верстата 1А62. Дивитись у збільшеному масштабі

Конструкція коробки подач (рис. 11) дозволяє отримати перемиканням зубчастих коліс велику кількість різних видів різьблення та подач. Перемикання здійснюється рукоятками, розташованими на кришці коробки подач; при цьому колеса 1 і 2 зблоковані і перемикаються однією рукояткою А. При перекладі рукоятки А на положення «метричне різьблення» колесо 1 переміщається вліво, а колесо 2 вправо. Тоді рух з валика 3 передається через зубчасті колеса 1 і 4 ступінчастого конуса, від якого через накидне колесо 5 і колесо 6 - валу 7, потім колесами 8, 9 і 2 - валу 10 і через механізм збільшення колесом 11 - ходового гвинта або ходового валу .

При перекладі рукоятки А на положення «дюймове різьблення» зубчасте колесо 1, переміщаючись вправо, входить в зачеплення з зубчастою муфтою 12. Одночасно зубчасте колесо 2 переміщається вліво і входить в зачеплення з колесом 13. вал 7, далі через накидне колесо 5 і ступінчастий конус - валу 14, потім через колеса 13 і 2 - валу 10, від якого тим же порядком, що і в першому випадку - на гвинт ходовий або на ходовий вал.

Переключення блоків зубчастих коліс 15 і 16 механізму множення провадиться відповідно рукоятками Б і В.

Зміни кроку в залежності від положення зубчастих коліс механізму множення наведено у табл. 1.

При переводе рукоятки А па положение «дюймовая резьба» і Рукоятки В на «прямое увімкнення гвинта» і при включенном ходовом винте зубчасті колеса 1, 15 і 11 соответственно входят в зацепление з муфтами 12, 17 і 18, і рух передається ходовому винту, минуя механізм коробки подач.

Нарізання точних різьблень (метричних і модульних) проводиться у положенні «пряме увімкнення винта», минаючи механізм коробки подач, за допомогою підбору змінних зубчастих коліс за табл. 8.

Фартух призначений для передачі руху від ходового винта або ходового валика каретці та супорту.

Блокуючий механізм фартуха перешкоджає одночасному включенню ходового гвинта та ходового валика. Цей механізм влаштований наступним чином: на валику 1 (рис. 12) рукоятки увімкнення гайки ходового гвинта 2 укріплений важіль 3, виступ якого входить у проріз важеля 4, що сидить на валику 5 і включає поздовжню та поперечну подачі.

При включенні гайки ходового гвинта виступ важеля 3 увійде в проріз важеля 4 і унеможливить увімкнення поздовжньої і поперечної подач. Якщо ж включена поздовжня або поперечна подача, важіль 4 пересувається по валику 5 і проріз, що знаходиться в ньому, зсувається по відношенню до виступу важеля 3. При спробі включити гайку ходового гвинта виступ упирається в важіль 4 і не дасть можливості включити її до тих пір, поки не буде вимкнено поздовжню або поперечну подачу.

У лівій частині фартуха вміщено реверсивний механізм* для зміни напрямку руху супорта під час обточування.

Крім того, фартух забезпечений механізмом падаючого черв'яка, що автоматично вимикає подачу при роботі з нерухомим упором, укріпленим на рейці станка. Одночасно цей механізм захищає станок від поломок при перевантаженні.

Падаючий черв'як працює наступним чином: від ходового валика через зубчасті колеса і шарнір 6 рух передається валику 7, що вільно обертається в чавунних втулках 8 чотиризахідного черв'яка 9, правий кінець якого забезпечений гвинтовими кулачками. На шліцеву частину валика 7 посаджена муфта 10 з такими ж кулачками, як у хробака. Под действием пружины 11 муфта 10 зацепляется своими кулачками за кулачки червяка, передавая ему рух от валика 7. Натяжение пружины 11 регулируется гайкой 12. Кронштейн 13, поддерживающий червяк 9, може поворачиваться вокруг оси 14. В поднятом положении етот кронштейн удерживается прикрепленной к нему планкой 15, що спирається на важіль 16.

При піднятому положенні кронштейна 13 черв'як 9 зчеплений з черв'ячною шестернею 18. Якщо суппорт зустрічає значний опір (упор або занадто велике зусилля різання), не розраховане на відрегульоване натискання пружини 11, сила натискання її на муфту 10 виявиться недостатньою. Валик 7, продовжуючи обертатися і передаючи обертання муфті 10, змусить останню віджиматися від кулачків черв'яка 9. Віджимаючись, муфта 10 повертатиме важіль 16 вправо і виведе його з-під спирається на нього планки 15 . і черв'яком 9 нахилиться вниз під впливом власної ваги і тиску на планку 15 пальця 17 і виведе черв'як із зачеплення із черв'ячним зубчастим колесом 18.

Зачеплення черв'яка з колесом 18 включається ручкою 19, розташованої на передній стінці фартуха. На осі маховичка змонтовано лімб 20 поздовжнього переміщення супорта. Ділинне кільце лімба 21 отримує своє обертання від зубчастого рейкового колеса 22 через колеса 23 і 24.

Регулювати необхідно наступні елементи станку:

Шпиндель верстата 1м63 смонтирован на 3-х підшипниках:

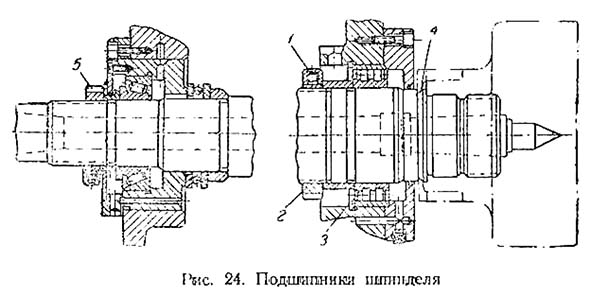

Підшипники шпинделя токарно-гвинторізного верстата 1А62

Підшипники шпинделя токарно-гвинторізного верстата 1А62. Дивитись у збільшеному масштабі

Передній підшипник шпинделя регулюється гайкою 2 (мал. 2 згідно інструкції (стор. 75). Послабивши стопорний гвинт 1, поворотом цієї гайки здійснюють осьове переміщення конусного внутрішнього кільця 3. Після регулювання затягують стопорний гвинт. Якщо гайка повертається вправо, повороті ж ліворуч він звільняється.

Задній підшипник шпинделя регулюється гайкою 5 так само.

Фрикционная муфта токарно-гвинторізного верстата 1А62

Фрикционная муфта токарно-гвинторізного верстата 1А62. Дивитись у збільшеному масштабі

Фрикційна муфта повинна бути відрегульована так, щоб забезпечувалася передача потрібної потужності і виключалося надмірне нагрівання муфти. Регулювання проводиться натискними гайками 1 (рис. 25), нагвинченими на кільце 3. Поворот натискних гайок можливий лише тоді, коли клямка 2 втиснута в кільце 3. Після встановлення натискної гайки в необхідне положення треба простежити, щоб засувка увійшла назад в одну гайці 1.

Гальмо. Якщо при вимиканні фрикціону і переході з прямого ходу на зворотний не відбувається миттєвого гальмування шпинделя, треба відрегулювати гальмо натягом гальмівної стрічки 57 (див. рис. 7) гайками 60. Після цього необхідно перевірити, щоб стрічка послаблювалася на диску 24. Регулювання гальма слід проводити при включеному електродвигуні.

Пружина падає черв'яка фартуха регулюється гайкою 12 (див. мал. 12) за допомогою спеціального ключа. У разі невиключення падаючого черв'яка при перевантаженні станка або під час роботи з упором необхідно послабити натискання пружини 11, відвернувши гайку на кілька оборотів. Якщо падаючий черв'як самовиключається при невеликому перерізі стружки, пружину слід підтиснути гайкою 12, спостерігаючи, щоб витки її не торкалися щільно один одного, бо інакше віджимання кулачкової муфти 10 (див. рис. 12) при перевантаженні виявиться неможливим, що призведе до аварії станку.

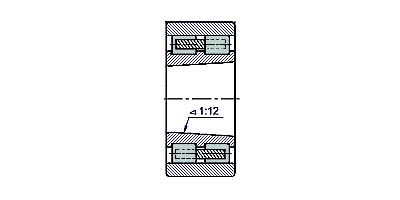

Підшипник № 3182120 - це дворядний роликовий радіальний, ГОСТ 7634-56, з короткими циліндричними роликами, з безбортовим зовнішнім кільцем, з конічним отвором (1:12), канавкою і отворами для внесення мастильного матеріалу. Комплект тіл кочення із внутрішнім кільцем здатні переміщатися щодо зовнішнього в обидві сторони. Дворядні роликові підшипники здатні забезпечувати високу вантажопідйомність та жорсткість при своїх незначних розмірах (передусім, відстань між зовнішнім та внутрішнім кільцями). Цей тип, як і більшість роликопідшибників цієї серії виробляється нині лише високоточним, другим або четвертим класом, оскільки основна сфера застосування — прецизійні станки, при роботі яких неприпустиме високе биття. Продукція низьких ступенів точності (6) доступна для зберігання.

Основним виробником підшибників подібної конструкції завжди вважався московський ГПЗ-1, зараз же його виробництво перевели в місто Волзький, на філію Заводу Авіаційних Підшипників при 15 ГПЗ (усі заводи об'єднані під егідою Європейської Підшипникової Корпорації), так що підшипники з маркуванням ГП- зберігання (або буває ще контрафакт). В даний час виготовляється дві різні модифікації – 2-3182120К, 4-3182120К, які відрізняються за класом точності. Крім зазначених заводів, цей тип випускав і 10 ГПЗ (Ростов-на-Дону). Після розвалу вітчизняної промисловості на ринку надлишок підшибників цього типу, які були зняті з обладнання, розпродані зі складських залишків тощо. Серед такої продукції може зустрічатися як дуже якісна та недорога, так і непридатна до експлуатації.

Купити заводські підшипники, тривала працездатність якої гарантована виробником, з мінімальними торговими націнками можна у офіційних представників ЄПК (орієнтовна ціна - близько 6500 рублів, причому клас точності впливає на неї не сильно), неліквідну продукцію та підшипники зі зберігання можна купити у фірмах, розташованих у великих промислових центрів минулого.

Імпортні підшипники цього типорозміру мають позначення NN3020K (наявність літери К у номері є обов'язковою, оскільки вона вказує на конічну посадку). У Росії її найбільш поширена продукція наступних виробників — FAG, SKF, NACHI, IBC. Також, як і вітчизняні підшипники, імпортні також широко реалізуються з-поміж неліквідів, насамперед, це продукція східноєвропейських виробників — URB (Румунія) та FLT (Польща), випущена та завезена в країну ще за часів існування Союзу. Під виглядом імпортних можуть продавати і китайські підшипники CX, SZPK, ZWZ та інші.

Схема підшипника 3182120 токарного верстата 16к20

Фото підшипника 3182120 токарно-гвинторізного верстата 16к20

| Найменування параметру | ДИП-200 (1д62м) |

1A62 | 1K62 | 16K20 |

|---|---|---|---|---|

| Основні параметри | ||||

| Класс точності по ГОСТ 8-82 | Н | Н | Н | Н |

| Найбільший діаметр заготовки, що обробляється над станиною, мм | 410 | 400 | 400 | 400 |

| Найбільший діаметр заготовки, що обробляється над супортом, мм. | 210 | 210 | 220 | 220 |

| Найбільша довжина заготівлі, що обробляється в центрах (РМЦ), мм | 750, 1000, 1500 | 750, 1000, 1500 | 710, 1000, 1400 | 710, 1000, 1400, 2000 |

| Найбільша довжина обточування, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Висота осі центрів над плоскими напрямними станини, мм | 202 | 215 | 215 | |

| Найбільша відстань від осі центрів до крайки різцетримача, мм | 228 | 228 | 240 | |

| Висота від опорної поверхні різця до осі центрів (висота різця), мм | 23 | 25 | 25 | 25 |

| Найбільший переріз державки різця, мм | 25 х 25 | 25 х 25 | 25 х 25 | 25 х 25 |

| Найбільша маса заготівлі, що обробляється в патроні, кг | 500 | 200 | ||

| Найбільша маса заготівлі, що обробляється в центрах, кг | 1500 | 460, 650, 900, 1300 | ||

| Шпиндель | ||||

| Діаметр наскрізного отвору в шпинделі, мм | 38 | 36 | 38/47 | 52 |

| Найбільший діаметр прутка, що проходить через отвір у шпинделі, мм | 37 | 34 | 36/45 | 50 |

| Число ступеней частот прямого обертання шпинделя | 18 | 21 | 24 | 24 |

| Частота обертання шпинделя у прямому напрямку, об/хв | 11,5..600 | 11,5..1200 | 12,5..2000 | 12,5..1600 |

| Число ступеней частот обратного обертання шпинделя | 9 | 12 | 12 | 12 |

| Частота обертання шпинделя у зворотному напрямку, об/хв | 18..760 | 18..1520 | 19..2420 | 19..1900 |

| Розмір внутрішнього конуса в шпинделі, М | Морзе 5 | Морзе 5 | Морзе 5/ 6 | Морзе 6 |

| Кінець шпинделя фланцевого | M90x6 | M90x6 | M90h6/6 | 6К по ГОСТ 12593-72 |

| Гальмування шпинделя | є | є | є | |

| Матеріал шпинделя | Ст.45 | Ст.45 | ||

| Супорт. Подання | ||||

| Найбільше переміщення поздовжньої каретки супорта від руки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | |

| Наибольшее перемещение поздовжньої каретки суппорта по валику і по винту, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Найбільше переміщення поперечної каретки супорта від руки, мм. | 280 | 280 | 250 | 300 |

| Наибольшее перемещение поперечної каретки суппорта по валику і по винту, мм | 280 | 280 | 250 | |

| Поздовжнє переміщення на один поділ лімба, мм | ні | 1 | 1 | 1 |

| Поперечне переміщення на один поділ лімба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Поперечне переміщення на один оберт лімба (крок винта поперечного супорта), мм | 5 | 5 | ||

| Число ступенів поздовжніх подач | 35 | 35 | 49 | |

| Межі робочих подач поздовжніх, мм/про | 0,082...1,59 | 0,082...1,59 | 0,07..4,16 | 0,05..2,8 |

| Число ступенів поперечних подач | 35 | 35 | 49 | |

| Межі робочих подач поперечних, мм/про | 0,027..0,522 | 0,027..0,522 | 0,035..2,08 | 0,025..1,4 |

| Швидкість швидких переміщень супорта, поздовжніх, м/хв. | ні | ні | 3,4 | 3,8 |

| Швидкість швидких переміщень супорта, поперечних, м/хв. | ні | ні | 1,7 | 1,9 |

| Максимально допустима швидкість під час роботи з упорами, м/хв | 0,25 | |||

| Кількість різьб метричних нарізних | 25 | 19 | 44 | |

| Межі кроків метричних різьблень, мм | 1..12 | 1..12 | 1..192 | 0,5..112 |

| Кількість нарізних різьблень дюймових | 30 | 20 | 38 | |

| Межі кроків дюймових різьблень, ниток/дюйм | 24..2 | 24..2 | 24..2 | 56..0,5 |

| Кількість нарізних різьблень модульних | 12 | 10 | 20 | |

| Межі кроків модульних різьблень, модуль | 0,25..3 | 0,5..3 | 0,5..48 | 0,5..112 |

| Кількість нарізних різьблення питних | 24 | 24 | 37 | |

| Межі кроків різьб питчових | 96..7 | 95..7 | 96..1 | 56..0,5 |

| Вимикаючі упори поздовжні | є | є | є | є |

| Вимикаючі упори поперечні | ні | ні | ні | |

| Запобігання перевантаженню | є | є | є | є |

| Блокировка одновременного увімкнення продольного і поперечного руху суппорта | є | є | є | є |

| Різьбопокажчик | ні | |||

| Зовнішній діаметр ходового гвинта, мм | 40 | 40 | ||

| Крок ходового гвинта, мм | 12 | 12 | ||

| Діаметр ходового валу, мм | 30 | 30 | ||

| Різцеві санки | ||||

| Найбільше переміщення різцевих санчат, мм | 100 | 113 | 140 | 150 |

| Переміщення різцевих санок на один поділ лімба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Переміщення різцевих санчат на один оборот лімба (крок гвинта різцевих санок), мм | 5 | 5 | ||

| Найбільший кут повороту різцевих санок, град | ±45° | ±90° | ±90° | ±90° |

| Ціна поділу шкали повороту різцевих санчат, град | 1° | 1° | 1° | 1° |

| Число різців у різцевій головці | 4 | 4 | 4 | 4 |

| Задня бабка | ||||

| Диаметр пиноли задньої бабки, мм | 65 | 70 | ||

| Конус отверстия в пиноли задньої бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 5 | Морзе 5 |

| Найбільше переміщення пінолі, мм | 150 | 150 | 150 | 150 |

| Переміщення пінолі на один поділ лімба, мм | ні | ні | 0,05 | 0,1 |

| Розмір поперечного зміщення корпусу бабки, мм | ±15 | ±15 | ±15 | ±15 |

| Електроустаткування | ||||

| Кількість електродвигунів на машину | 1 | 2 | 4 | 4 |

| Електродвигун головного привода, кВт | 4,3 | 7 | 10 | 11 |

| Електродвигун швидких переміщень, кВт | ні | ні | 0,8 | 0,75 |

| Електродвигун гідростанції, кВт | ні | ні | 1,1 | 1,1 |

| Електродвигун насоса охолодження, кВт | ні | 0,125 | 0,125 | 0,12 |

| Насос охолодження (помпа) | ПА-22 | ПА-22 | ПА-22 | |

| Габарити і масса верстата | ||||

| Габарити станка (довжина ширина висота) (РМЦ = 1000), мм | 2650 х 1315 х 1220 | 2650 х 1580 х 1210 | 2812 х 1166 х 1324 | 2795 х 1190 х 1500 |

| Маса верстака (RMC = 1000), кг | 1750 рік | 2105 | 2140 | 3005 |