Виробник та розробник токарного верстата моделі 1К282, 1283 - Московський верстатобудівний завод "Червоний пролетар" ім. А.І. Єфремова , заснований у 1857 році.

Перші універсальні токарно-гвинторізні верстати з коробкою швидкостей уперше в СРСР почали випускатися на Московському верстатобудівному заводі "Червоний пролетар" ім. А.І. Єфремова в 1932 році і отримали найменування ДІП-200 , ДІП-300 , ДІП-400 , ДІП-500 ( ДІП - Наздогнати І Перегнати), де 200, 300, 400, 500 - висота центрів над станиною.

У міру вдосконалення конструкції верстатів завод випускав дедалі сучасніші моделі - 1А62 , 1К62 , 16К20 , МК6056 .

Верстат моделі 1К282 випускався заводом "Червоний Пролетар" з 1970 року.

Верстат токарний восьмишпиндельний вертикальний напівавтомат послідовної дії моделі 1К282 призначений для чорнової та напівчистової токарної обробки деталей із чорних та кольорових металів у патроні; застосовується у великосерійному та масовому виробництві.

На напівавтоматі 1К282 можна виконувати обточування, розточування циліндричних, конусних та торцевих поверхонь, свердління, зенкерування та розгортання отворів одним або декількома інструментами.

Принцип дії напівавтоматів 1К282 і 1283. Обробка деталей на восьмишпиндельних токарних вертикальних напівавтоматах 1К282 і 1283 проводиться за принципом послідовності дії. Заготівлі, що встановлюються на завантажувальній позиції в затискні пристрої, періодичним поворотом шпиндельного столу (індексацією) послідовно підводяться до робочих позицій і одночасно обробляються на них інструментальними групами відповідно до технологічного процесу. Обробка поєднується із завантаженням-вивантаженням. Робота таких напівавтоматів еквівалентна роботі кільцевої автоматичної лінії з кількох багаторізцевих верстатів.

Обробка заготівлі, встановленої у патроні чи оправці, здійснюється послідовно на семи робочих позиціях. Восьма позиція – завантажувальна.

Вертикальне компонування напівавтомата 1К282 забезпечує гарне базування деталей у затискних пристрійх та зручність обслуговування напівавтомата, виключає засмічення направляючих супортів стружкою та дає можливість максимально використовувати виробничі площі. Стружка відокремлюється від емульсії та видаляється з напівавтомата шнековим транспортером.

При одинарній індексації заготовка, закріплена в затискному пристрої, послідовно обробляється на семи робочих позиціях верстата, одинарна індексація використовується при обробці складних деталей. Для обробки більш простих деталей застосовуються верстати із подвійною індексацією поворотного столу. Верстати у цьому виконанні мають дві завантажувальні позиції та обробка деталей проводиться у два потоки. Кожна заготівля послідовно обробляється трьох робочих позиціях X.

Технологічні можливості напівавтомата 1К282 гарантують високопродуктивну обробку деталей складної конфігурації, що потребує великої кількості різноманітних операцій. Гвинтова пара приводу супортів забезпечує високу жорсткість приводу та плавність подачі.

Перемикання на ходу подач та прискорених переміщень супортів значно скорочує час обробки. Оригінальна конструкція синхронізаторів забезпечує оптимальну динаміку розгону шпинделів. Верстат забезпечений центральним приводом включення та вимикання синхронізаторів та гальма шпинделя.

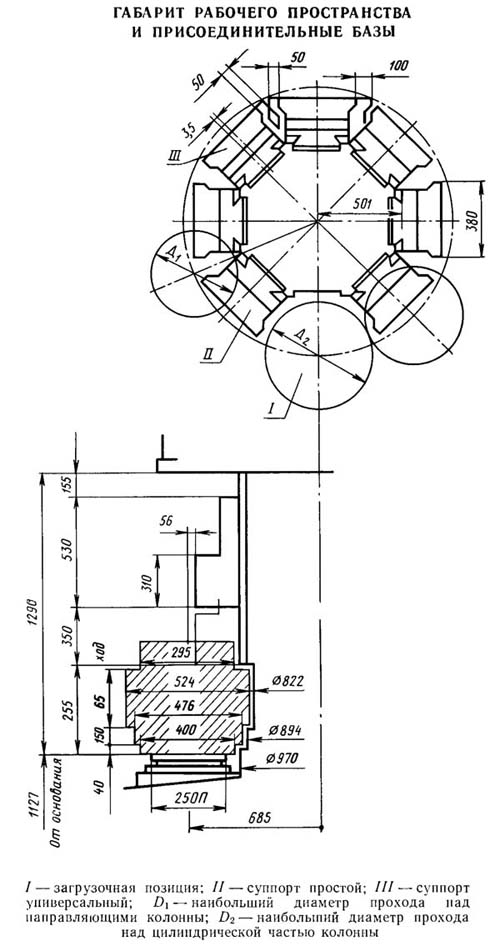

Розміри заготовки, що встановлюється, або затискного пристрій обмежуються поверхнями колони, повз які заготівля проходить при індексації, і деталями, що знаходяться на сусідніх шпинделях. Схема зони обробки, зображена на рис. 3, дані до якої наведені у табл. 1 показує, що діаметри, що проходять по циліндричній частинині колони, зменшуються на висоті направляючих. Нижня частинина зони зазвичай зайнята затискними пристроями, тому на напівавтоматах приймають за найбільший діаметр оброблюваної деталі найближчий діаметр ряду стандартних розмірів, що проходить із зазором над направляючими колони при повороті столу (рис. 3, а). Для моделей 1К282 та 1283 ці діаметри відповідають 250 та 400 мм.

Висота оброблюваної деталі визначається з урахуванням висоти затискного пристрою і довжини інструменту, що має найбільший виліт. При виборі моделі напівавтомата треба враховувати необхідність зазорів для сходу стружки, очищення поверхні столу між затискними пристрійми і для забезпечення безпеки роботи оператора, оскільки завантажувальні і робочі позиції тісно сусідять один з одним (рис. 3, б).

Аналіз застосування напівавтоматів показує, що деталі найбільших діаметрів обробляють рідко; якщо їх обробляють, то зазвичай одиничними різцями. Діаметри деталей, що найбільш часто обробляються, для напівавтоматів моделей 1К282 і 1283 знаходяться відповідно в межах 200 і 320 мм. Ці розміри (номінальні діаметри, якими дано позначення моделей) покладено основою визначення основних параметрів напівавтоматів (табл. 2).

На напівавтоматах можуть бути оброблені одиничними різцями деталі діаметри яких перевищують номінальні. Деталі типу дисків і фланців, що проходять під напрямними колони, якщо їх поверхні, що обробляються, в основному виходять за межі номінального діаметра, виготовляють при пропорційно зменшених режимах різання. Такі деталі доцільніше виготовляти на напівавтоматах 1286-8.

Напівавтомати випускають у двох виконаннях, що відрізняються частотою обертання, подачами і найбільшими моментами, що крутять, шпинделів. Верстати у силовому виконанні призначені для обробки деталей з великими та нерівномірними припусками або з ударними навантаженнями. Швидкісне виконання використовується переважно при виготовленні деталей із кольорових металів і легких сплавів, а також деталей із чорних металів, у яких діаметри в 2—3 рази менші за номінальний. Верстати найбільше доцільно використовувати для чорнової або напівчистової обробки в патронах важких деталей складної форми. Типовими деталями, що виготовляються на напівавтоматах, є диски, фланці, зубчасті колеса, шківи.

На напівавтоматах виконуються всі види токарних та розточувальних робіт, свердління, зенкерування та розгортання отворів, розташованих по осі деталі, а також нарізка різьблення (із застосуванням спеціальних пристроїв). За допомогою багатошпиндельних головок можна одночасно обробляти кілька вертикальних отворів, які розташовані не на осі деталі.

Верстати обладнують різними супортами відповідно до технологічного процесу обробки, оснащують затискними пристроями, інструментальними групами та допоміжними пристрійми (наприклад, підйомником для важких деталей, запресувальником, електромеханічним ключем для закріплення заготовки). Для видалення стружки на верстаті встановлюють збірник чи транспортер.

Розробник – московський верстатобудівний завод «Червоний пролетар» ім. А. І. Єфремова.

Габарит робочого простору вертикального токарного верстата 1к282

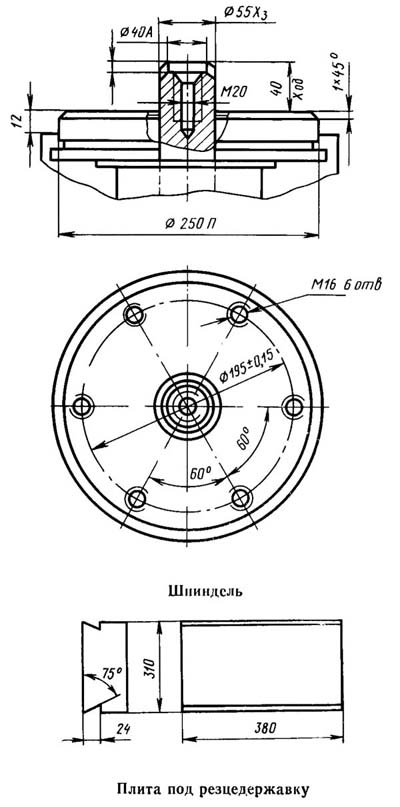

Посадочні та приєднувальні бази верстата 1к282

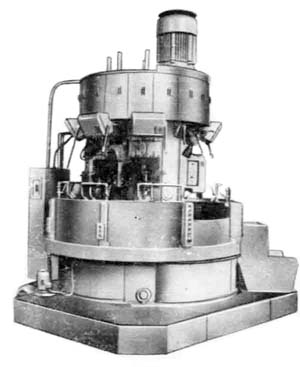

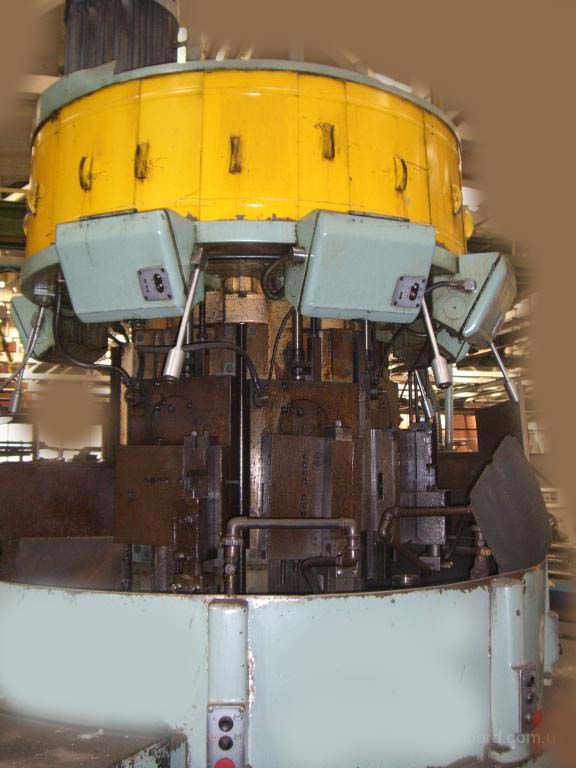

Фото токарного вертикального багатошпиндельного верстата 1к282

Фото токарного вертикального багатошпиндельного верстата 1к282

Фото токарного вертикального верстата 1к282

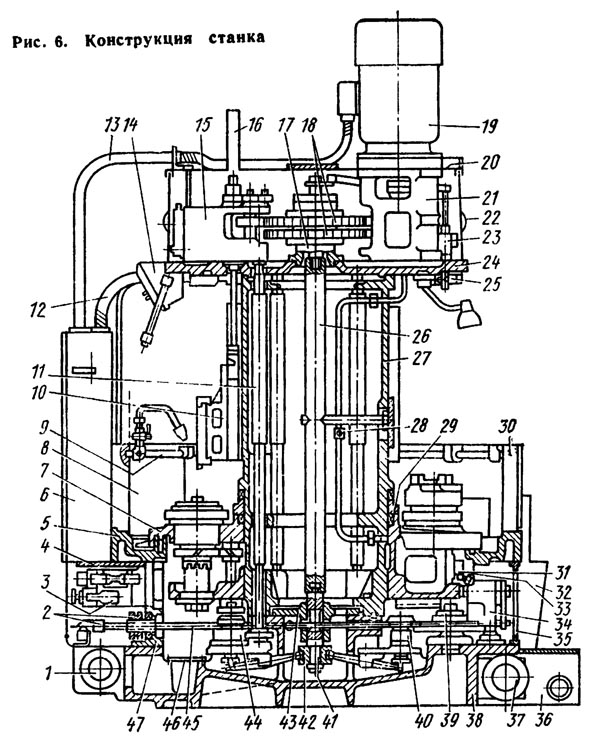

Конструкція багатошпиндельного токарного верстата 1к282

Конструкція токарного верстата 1К282. Завантажити у збільшеному масштабі

Компонування механізмів вертикального токарного верстата 1К282 (рис. 6). Верстат складається із восьми секторів-позицій. Перша позиція — завантажувальна, не потребує приводів, і її сектор використано розміщення пристроїв, загальних всім позицій. Кожну з інших позицій можна як верстат, пов'язані з іншими загальними приводами, керуванням і єдністю базових деталей.

Верхній блок токарного верстата 1К282 . На дископодібному нижньому вінці 24 в секторі завантажувальної позиції змонтований редуктор головного приводу 21 з електродвигуном 19. Сім коробок подач 15, розташованих у секторах робочих позицій, приєднані до центральних зубчастиних колес 18, що обертається навколо корпусу 17 гідроциліндра включення синхронізаторів, шток керування 23 включенням синхронізаторів. На нижній площині вінця укріплена арматура освітлення, під коробками подач - командоапарати позицій 14. Усі пристрої цього блоку накриті верхнім вінцем 20, на якому встановлені футляри 16, що захищають ходові гвинти. Периферія блоку огороджена щитками 22, що ковзають у кільцевих канавках вінців.

Середній блок . На колоні 27 (пустотілому виливку з восьмигранною верхньою частининою, що переходить через проміжний циліндричний пояс у нижню конічну частинину) змонтовані вузли, в основному визначають точність і жорсткість верстата.

На гранях робочих позицій закріплені сталеві загартовані планки, що утворюють напрямні типу «хвист ластівки», по яких ковзають супорти 10. Отвори під болти кріплення планок захищені від засмічення свинцевими пробками. На загартованій конічній поверхні колони центрується поворотний шпиндельний стіл 7, утримуваний упорним підшипником 29. Ця поверхня служить також для передачі на стіл олії з гідросистеми для змащування. Через порожнину колони проходять робочі вали 11 ланцюга головного приводу, а також центральна тяга приводу 26 включення синхронізаторів і гальма, з'єднана зі штоком гідроциліндра на верхньому блоці. Тягу утримує від повороту поперечний вал, що входить у скобу на кришці, що закриває вікно в колоні на позиції завантаження. Проти кришки знаходиться сполучна деталь 28 трубопроводу мастила, що має отвір для зливу надлишків олії. На верхній торець колони встановлено верхній блок.

Нижній блок . На чашоподібній основі 38 напівавтомата, що має в центрі підняту тумбу, зосереджений ряд цільових механізмів. У нішах тумби в секторах робочих позицій встановлені синхронізатори 44, в ніші на завантажувальній позиції - гальмо 40. У цьому ж секторі змонтовані механізм повороту 39 столу мальтійського типу, фіксатор 34 і редуктор 37 приводу механізму повороту, укріплений на периферії підстави. Між четвертою та п'ятою позиціями встановлена насосна установка 1, над якою розміщений командоапарат індексації 2, що наводиться горизонтальним валом 45, пов'язаним з механізмом повороту та фіксатором. Вище розташована головна панель керування 5 гідросистеми, прикріплена до однієї з трьох стійок 47 основи, на яких змонтований кільцевий жолоб 5 (так зване емульсійне кільце) для відведення від столу стружки і відпрацьованої мастильно-охолоджуючої рідини. По широкому зовнішньому жолобу кільця стружка, що змивається зі столу потоком рідини, транспортується при індексації столу скребками, укріпленими на його периферії, і скидається на восьмій позиції, де зовнішня стінка жолоба переривається над збіркою стружки 32. По внутрішньому вузькому жолобу цю ж зону стікають витоку, що просочився при переповненні зовнішнього жолоба. На кільці встановлені стійки 30 огородження 5, що підтримують магістраль 9, яку через стійку між третьою і четвертою позиціями нагнітається СОЖ. До стійки між четвертою та п'ятою позиціями прикріплений електрошафа 6, змонтований на кронштейні 4. Внутрішні порожнини всіх інших стійок використовуються для розміщення пультів керування. На завантажувальних позиціях прикріплені кулачки 33 керування відсічними золотниками столу 31. У канавках основи та емульсійного кільця встановлені рухомі щитки огорожі 35.

На тумбі закріплений фланець 43 з ковзним валом 41, на якому змонтовані два диски 42, що приводять важелі синхронізаторів та гальма. Верхній кінець валу з'єднаний байонетним методом із центральною тягою. Через отвори в тумбі та фланці і через паз валу 41 проходить вал 45 приводу командоапарата індексації, що перетинає всю основу. На торці тумби змонтовано середній блок у зборі. Колона центрована на посадковому пояску тумби, орієнтована ромбічним пальцем, прикріплена зсередини та фіксована конічними штифтами, встановленими радіально у стик торців.

Основа є також резервуаром олії гідросистеми. Механізми, що базуються на підставі, відокремлені від резервуара щитками 46, що направляють стікає з механізмів масло через найбільш віддалені відсіки для кращого очищення і полегшують проведення ремонтних робіт.

Навколишні вузли . Праворуч і ліворуч від верстата встановлюють з'єднані між собою резервуари СОЖ. У зоні восьмої позиції напівавтомата проти жолоба емульсійного кільця на резервуар 36 монтують збірку стружки 32 або транспортер.

У технологічній пружній системі СНІД (верстат - пристрій - інструмент - деталь) напівавтомата беруть участь переважно нижній і середній блоки. Сили, що виникають при різанні, передаються по ланцюжку: інструмент та різцетримач, супорт, колона, основа, фіксатор, шпиндельний стіл та шпиндель, затискний пристрій, інструмент. Спільними всім позицій елементами є колона, основа, фіксатор, стіл. Усі позиції напівавтомата тісно пов'язані у єдину технологічну систему та взаємодіють при навантаженні.

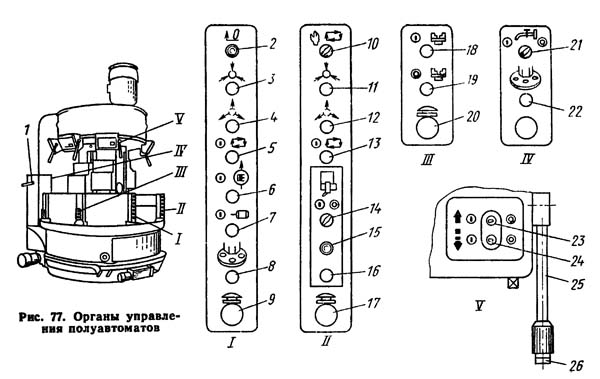

Розташування органів керування вертикальним токарним верстатом 1к282

Органи керування верстатом . Введення верстатів напівавтоматів в експлуатацію передує ознайомлення персоналу, що бере участь у пусконалагоджувальних роботах та обслуговуванні верстатів, з посібником з експлуатації, кресленнями та схемами напівавтомата, його оснащенням та налагодженням. Особливо важливі знання органів керування та послідовність їх включення, набуття навичок користування ними у будь-яких ситуаціях, включаючи аварійні. Все керування верстатом здійснюють за допомогою електричних кнопок та перемикачів (рис. 77). У стійках огорожі на завантажувальній позиції розташовані головні пульти керування: лівий I та правий II. На інших стійках встановлені пульти керування шпинделями III, кожен з яких діє одночасно на всі шпинделі. Рукоятка 1 приводу вступного вимикача знаходиться на бічній стінці електрошафи. На протилежній стінці встановлено допоміжний пульт керування IV. Налагодження роботи супорта виконують за допомогою груп органів керування V командоапаратах.

До включення верстата 10 перемикачем встановлюють налагоджувальний або напівавтоматичний режим роботи. Після цього кнопкою 6 включають електропривід гідросистеми і потім кнопкою 7 електропривід головного руху. Ці приводи можна вимикати будь-якій з аварійних кнопок 9, 17 і 20. Подача СОЖ включається вимикачем 21. При роботі з двома завантажувальними позиціями з правого пульта виробляють затискач заготовки на позиції 1 кнопкою 11, розтискання - кнопкою 12. Затискач і розтискання на позиції II відповідно кнопками 3 та 4 лівого пульта. При одній завантажувальній позиції кнопка 11 дублює кнопку 3, а кнопка 12 - кнопку 4. Вплив на кнопки 4 і 12 не потрібно, якщо передбачається автоматичний розтиск.

У напівавтоматичному режимі пуск циклу виконують кнопками 5 або 13. При пуску зелена лампа 2 «Початкове положення супортів» повинна світитися, сигнал жовтої лампи 15 «Супорт несправний» повинен бути відсутнім. Цей сигнал з'являється при перевантаженні будь-якого супорта і після усунення несправності може бути анульований кнопкою 16. Оператор може зупиняти і продовжувати подачу супортів вимикачем 14.

Інші органи керування використовують при налагодженні. Кнопки 8 і 22 служать для включення повороту столу (при включеному гідроприводі), кнопки 18 і 19 - для включення та вимкнення шпинделів та фіксатора. Кнопки та перемикачі групи V використовують для налаштування командного апарату. Кнопкою 26, вбудованою в ручку, включають швидке поштовхове підведення супорта. Підведення закінчується за командою вимикача в командоапараті, і супорт переходить на робочу подачу навіть якщо кнопка натиснута. Подачу можна зупинити вимикачем 24. Після його включення подача триває, поки кулачок командоапарата не включить швидке відведення, яке можна зупинити вимикачем 23. Супорт можна відвести на будь-якому етапі циклу короткочасним підйомом рукоятки 25 командоапарата.

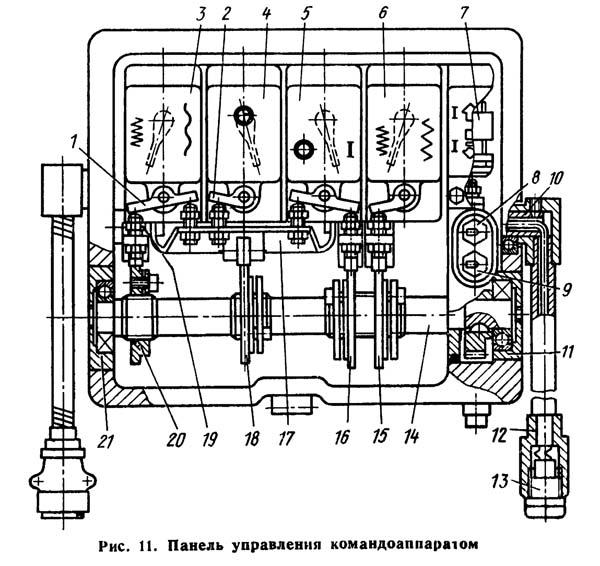

Панель керування командоапаратом токарного верстата 1к282

Командоапарат, з'єднаний з коробкою подач, служить для керування робочими та холостими ходуми супорта в автоматичному та налагоджувальному режимах роботи. Через вбудований черв'ячний редуктор рух передається на кулачковий вал 14 (рис. 11) із встановленими на його різьбових поясках кулачками /5, 16, 18 та 20 зі маточкою у вигляді розрізної гайки. Кулачки за допомогою передавальних важелів з регулювальними болтами 19 впливають електричні колійні вимикачі. Важелі кулачків 15, 16 і 20 однакові. Важель кулачка 17 - широка планка з трьома регулювальними болтами.

Дорожні вимикачі 3 (КП) та 5 (КБ) з двоплечими важелями застосовані без пружин самоповернення. Вони мають властивість запам'ятовування команди, для зняття якої необхідно натиснути на протилежне плече важеля. Вимикачі 4 (КІ) та 6 (КМ) мають самоповернення і несуть одноплечі важелі 2. Вимикач 4 призначений для контролю вихідного положення супорта. Вимикач 3 служить керувати швидким підведенням супорта. При дії на праве плече його важеля у вихідному положенні підготовляється швидке підведення у наступному циклі, що настає при подачі електроживлення. Який впливає на ліве плече важеля кулачок 20 вимикає швидке підведення і перемикає супорт на робочу подачу. Вимикач 5 управляє швидким відведенням супорта. Натискання на ліве плече його важеля у вихідному положенні вимикає відведення, а на праве плече кулачком 16 автоматичному циклі включає відведення. Вимикач 6, який служить для зміни подачі під час обробки, керується від кулачка 15. Кулачок 18 у вихідному положенні супорта керує трьома вимикачами 3, 4, 5.

На панелі колійних вимикачів встановлена кнопка 7 (АТ) сигналізації порушення роботи супорта в автоматичному режимі, керована важелем, закріпленим на валу 10 12 рукоятки з вбудованою кнопкою швидкого підведення супорта. Кнопку 7 закриває коробка з двома перемикачами, необхідними для керування супортом у режимі налагодження. Корпус командоапарата закривається відкидною кришкою, що замикається пружинною клямкою. Редуктор і опори кулачкового валу змащують консистентним мастилом через різьбові отвори в центрі склянок 11 і 21. Коли вимикачі 3, 4 і 6 управляються виключно кулачками, то вимикач 5 швидкого відведення супорта функціонує також і при ручному керуванні, і при перевантаженні. У цих випадках разом із ним включається кнопка 7.

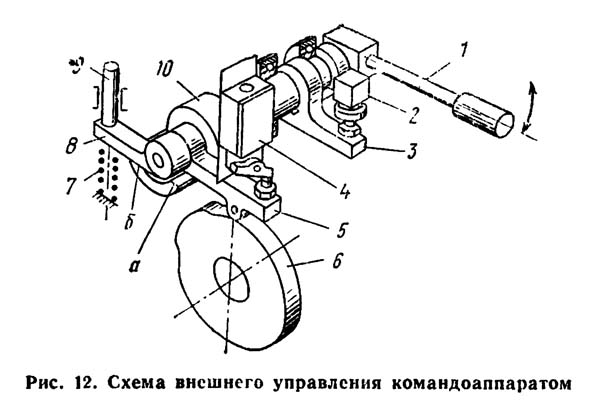

Схема зовнішнього керування командоапаратом токарного верстата 1к282

Схема зовнішнього керування вимикачем 5 та кнопкою 7 показана на рис. 12. При підйомі рукоятки 1 відбувається підйом закріпленого на валу 10 важеля 3, що включає кнопку 2. Однозначно бічна поверхня а уступу на торці вала 10 упирається і нижню площину важеля 5 і піднімає її, відриваючи ролик від кулачка 6. При цьому спрацьовує право ) плече важеля на вимикачі 4 швидкого відведення та відбувається відведення супорта. При звільненні рукоятки вона падає вниз, і інша сторона виступу на торці її валу б упирається в важіль 5, що постійно притискається пружиною 7 до штовхача 9, пов'язаного з пристроєм сигналізації перевантаження супорта коробки подач (див. рис. 8). При перевантаженні штовхач переміщається вниз і, повертаючи вал 10 разом з важелями 3, 5 і ручкою 7, діє так само, як підйом рукоятки при ручному керуванні.

У командоапараті підлягають регулюванню передавальні системи, що впливають на вимикачі та кнопку. При регулюванні ролики важелів послідовно встановлюють на вершину відповідного кулачка і обертанням регулювальних болтів досягають спрацьовування вимикача з мінімальним перетисканням. Спрацьовування спостерігають через прозору кришку. Регулюванням забезпечують мінімальне випередження спрацьовування вимикача 4 КВ перед вимикачем 5 КБ (рис. 11), інакше може розпочатися повторний цикл. Увімкнення кнопки сигналізації має відбуватися з невеликим випередженням спрацьовування вимикача швидкого відведення.

Синхронізатор. Після кожної індексації столу його шпинделі повинні обертатися з частотою позиції, до якої вони надійшли. Синхронізатори служать для ненаголошеного з'єднання шпиндельної групи зі стаціонарною частининою головного приводу відповідної позиції.

Командоапарат індексації столу токарного верстата 1к282

Команда апарат індексації. Після закінчення робочих циклів позицій, за вимкненням фіксатора, синхронізаторів і гальма (вимиканням шпинделів) стіл повертається. Стіл постійно зчеплений з механізмом повороту: при індексації за допомогою ролика водила, в проміжних положеннях за допомогою пальця, що блокує. Холостий хід водила, при якому ролики знаходяться поза планками і стіл зупиняється становить 45°. Втрати часу між робочими циклами зменшуються негайним після закінчення повороту столу включенням шпинделів і фіксатора, під час якого відбувається більша частинина холостого ходу водила, що завершується гальмуванням поблизу планки, що працює в наступному циклі.

Командоапарат індексації (рис. 18) служить для налагодження кута повороту столу, визначення його положень, при яких допустиме завантаження та обробка деталей, для налаштування командних точок закінчення повороту та включення шпинделів та фіксатора, а також контролю положення фіксатора. Всі ці функції виконуються шляхом дії кулачків на колійні вимикачі. Шляхові вимикачі закінчення повороту 9 і контролю розчеплення водила .7, мають зрізані та пружні ролики, що оберігають апарати при неправильному напрямку руху кулачків (наприклад, при ручному повороті), змонтовані на планці 2, прикріпленої до стійки 1 основи між четвертою і п'ятою позиціями. Вимикач 5, що контролює відвід фіксатора, поміщений на кронштейні 6, встановленому на установці насоса. Приводом командоапарата є вал 8, що має зворотно-поступальний та обертальний рух. Перше їх повторює рух фіксатора, якого приєднаний протилежний кінець вала, другий — рух водила, з яким вал пов'язаний. Опора валу служить втулка 4, що обертається на підшипнику, встановленому в отворі стійки (див. рис. 6). Кулачок 7 (рис. 18), натискаючи на ролик вимикача 5, сигналізує про повне відведення фіксатора.

Кулачки монтують на планку 2 (рис. 19), що закріплюється на втулці клиновими елементами 3. Загострені кулачки 4, що впливають на вимикач 9 (див. мал. 18), встановлюють зовні планки. Широкі кулачки 1, що дозволяють увімкнення шпинделів і фіксатора, прикріплюють з її зворотного боку. Кожному типу індексації властива певна комбінація кулачків. При одинарній індексації (рис. 19 а) встановлюють дві пари кулачків і при кожній індексації надходять команди на включення шпинделів і зупинка механізму повороту. При подвійній індексації з двома завантажувальними позиціями (рис. 19 б) встановлюють лише два різних кулачка, в результаті чого вимикачі спрацьовують тільки після повного повороту планки (відповідного повного повороту водила). При подвійній індексації з однією позицією завантаження (рис. 19, в) кулачки забезпечують зупинку повороту після кожної індексації і дозвіл на включення шпинделів через позицію.

Для багатопотокової обробки збільшують втричі передатне відношення редуктора приводу командоапарата, замінюючи його черв'ячну пару 26-27 (див. рис. 4), після чого за три оберти водила планка робить один оберт. Установка кулачка 5 зупинки повороту з трьома виступами і єдиного кулачка 1 дозволу включення шпинделів (рис. 19, г) забезпечує зупинку столу після кожних двох індексацій для завантаження та обробку при здійсненні шести індексацій.

Узгодження положення водила та кулачків командоапарата здійснюється установкою планки 2 таким чином, щоб у момент виходу ролика з планки кулачок 4 викликав спрацьовування вимикача 9 (див. рис. 18). Регулювання забезпечує зупинку ролика з відривом щонайменше 30—50 мм від наступної планки.

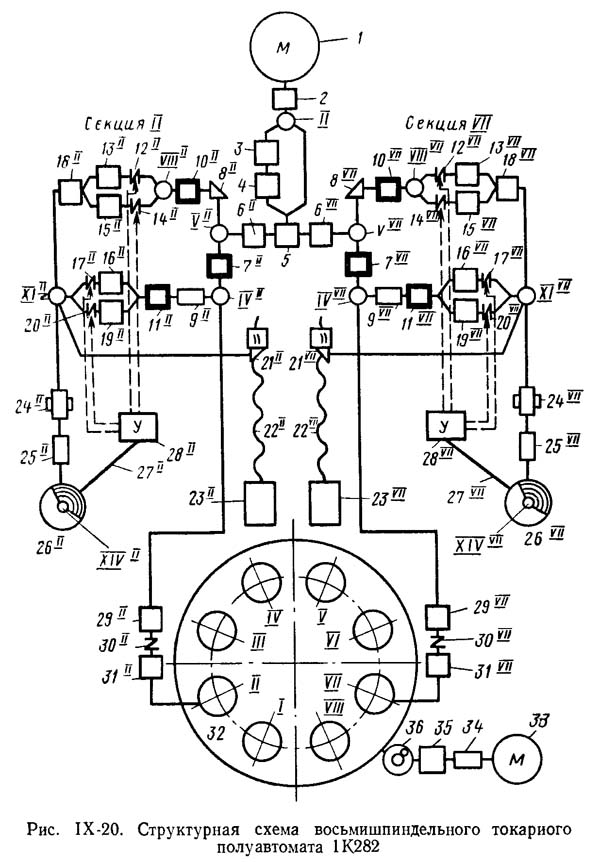

Структурна схема токарного верстата 1к282

структурна схема токарного верстата 1К282 Завантажити у збільшеному масштабі

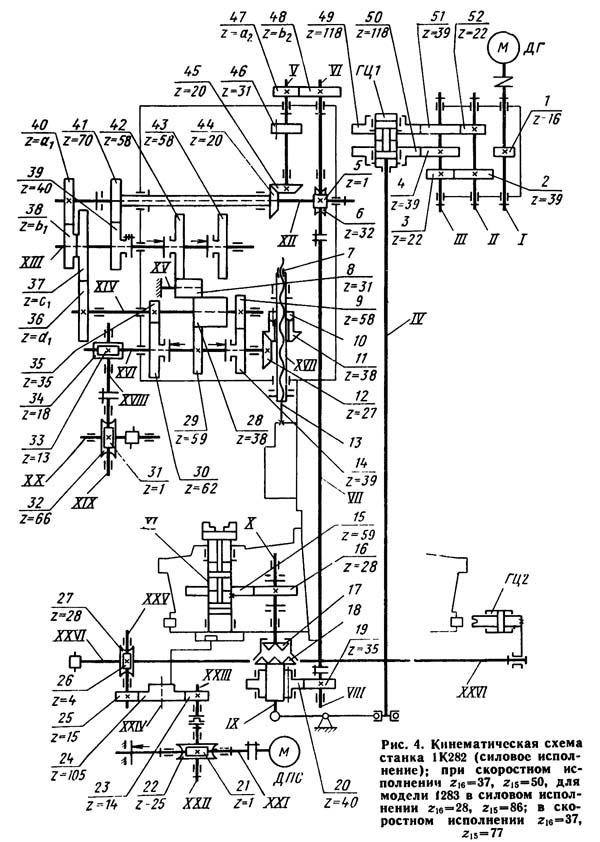

Кінематична схема токарного верстата 1к282

Кінематична схема токарного верстата 1К282. Завантажити у збільшеному масштабі

Кінематична схема токарного вертикального верстата 1К282 . Обертання електродвигуна ДГ через редуктор головного приводу двома гілками (1-4 і 1-4-3-2-52-51) передається на однакові центральні зубчасті колеса 49 і 50, що мають різну частоту обертання (у співвідношенні 1: 3,15). Далі цей ланцюг поділяється на сім паралельних гілок - за кількістю робочих позицій.

З одним з центральних коліс з'єднується ковзне зубчасте колесо 46 кожної коробок подач, що перемикає відповідну позицію на роботу в одному з двох піддіапазонів: на верхньому ряду (при зчепленні з колесом 50) або нижньому (при зчепленні з колесом 50 або 49). Потім рух через змінні колеса 47 і 48 і вал VII надходить на передачу 19-20 синхронізатора, муфти якого після кожної індексації столу сполучаються з передшпиндельним валом X. Від нього рух через пару 16-15 надходить на шпиндель XI. Передачу 16-15 виконують у двох варіантах, що відрізняються передавальним ставленням. При силовому виконанні верстата воно найбільше, при швидкісному найменше.

Ланцюги робочих подач і швидких переміщень супорта зосереджені коробках подач. За допомогою вбудованих у них електромагнітних фрикційних муфт подача прискорюється у 2,63 рази. Налаштування подачі проводять змінними колесами 40, 38, 37, 36. Ланцюг приводу барабана командоапарата позиції відгалужується від осі XVIII коробки подач.

Ланцюг повороту шпиндельного столу наводиться індивідуальним електродвигуном ДПС, обертання якого через передачі 21—22—23—24 передається на водило мальтійського механізму повороту (вісь XXIV). Від цього ланцюга наводиться барабан командоапарата індексації (на осі XXVI). Усі синхронізатори та гальма включають важільну систему від загальної тяги (вісь IV), що наводиться циліндром ГЦ1. Циліндр ГЦ2 керує фіксатором.

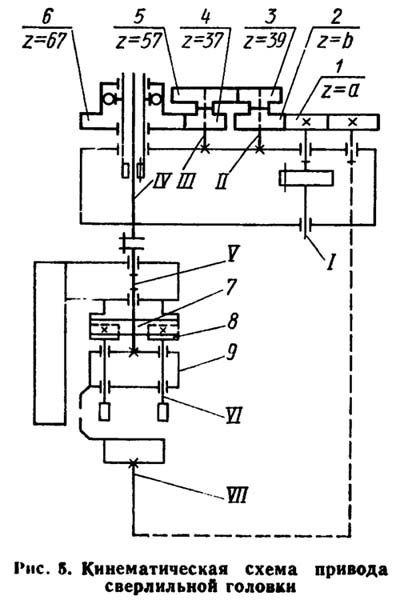

Кінематична схема токарного верстата 1к282

Серед пристроїв, якими оснащені напівавтомати, найбільшою складністю та протяжністю має кінематичний ланцюг приводу багатошпиндельної свердлильної головки (рис. 5). При застосуванні головки до відповідної коробки подач приєднано додатковий редуктор. У моделі 1К282 рух від першого зі змінних коліс 1 ланцюга головного приводу за допомогою зчеплення з ним змінного колеса 2 і через передачі 5-5-4-6 і обгону муфту передається на ковзний вал IV, з'єднаний з валом V на супорті. З валом V обертається водило 9, що несе інструментальні шпинделі VI з сателітами 5, що обкочуються всередині зубчастого колеса 7. Водило обертається з частотою приблизно на 10% меншої частоти обертання деталі і дозволяє ненаголошено зчеплювати виступи водила і затискного пристрій перед початком обробки. Обробка проводиться при сумісному обертанні води та деталі. Інструмент при цьому обертається від верстата шпинделя. Рух, що передається раніше від коробки подач, відключається муфтою обгону. Частоту обертання інструментальних шпинделів визначають методом розрахунку планетарних редукторів, виходячи з частоти обертання водила та передавального відношення зубчастиних коліс 7 та 8.

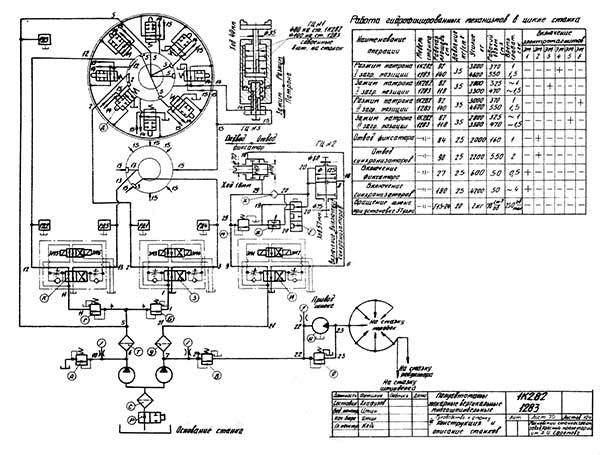

Гідравлічна схема токарного верстата 1к282

Гідравлічна схема токарного верстата 1К282. Завантажити у збільшеному масштабі

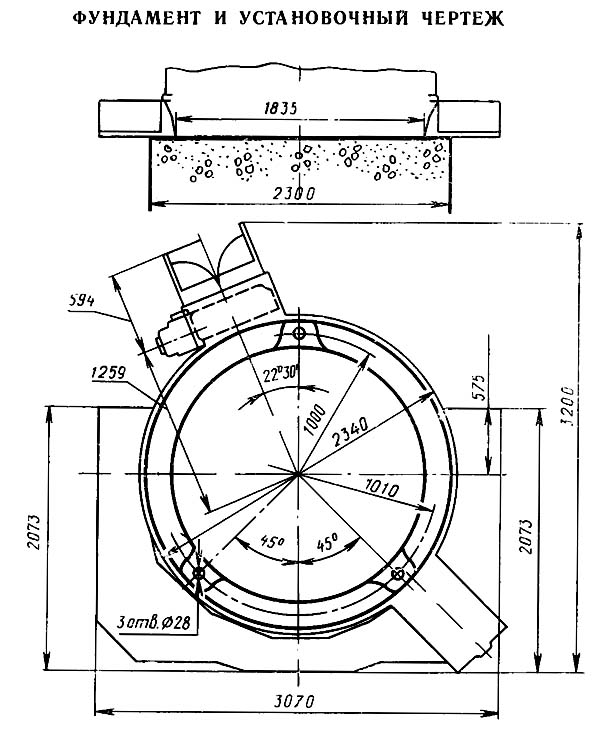

Настановне креслення токарного верстата 1к282

| Найменування параметру | 1K282 | 1283 |

|---|---|---|

| Основні параметри верстата | ||

| Клас точності верстата за ГОСТ 8-71 | Н | Н |

| Найбільший діаметр виробу, що обробляється, мм | 250 | 400 |

| Відстань від основи верстата до верхнього торця шпинделя, мм | 1127 | 1127 |

| Кількість шпинделів | 8 | 8 |

| Кількість супортів | 7 | 7 |

| Шпиндель | ||

| Кількість робочих швидкостей шпинделя - низький ряд | 28 | 28 |

| Кількість робочих швидкостей шпинделя – високий ряд | 25 | 25 |

| Кількість робочих швидкостей шпинделя – сумарна | 50 | 50 |

| Частота обертання шпинделя - силове виконання (низький + високий ряд), об/хв | 42..628 | 28..410 |

| Частота обертання шпинделя - швидкісне виконання (низький + високий ряд), об/хв | 66..980 | 43..635 |

| Затискач виробу | Гідравліч | Гідравліч |

| Осьове зусилля затиску на штоку, кН | 28 | 33 |

| Хід штока, мм | 40 | 40 |

| Найбільший момент, що крутить, на шпинделі не менше, Нм (кг*м) | 1000 | 1300 |

| Подання | ||

| Найбільше переміщення (хід) супорта, мм | 350 | 350 |

| Найбільше поперечне переміщення (поперечний хід) супорта, мм | 100 | |

| Кількість дрібних подач супорту | 38 | 38 |

| Кількість великих подач супорту | 35 | 30 |

| Сумарна кількість подач супорту | 73 | 68 |

| Діапазон швидкостей подачі супорта - силове виконання, мм/об | 0,064..4,05 | 0,094..3,85 |

| Діапазон швидкостей подачі супорта - швидкісне виконання, мм/об | 0,041..3,43 | 0,064..4,0 |

| Швидкість швидкого переміщення супорту, м/хв. | 3,5 | 3,5 |

| Найбільше тягове зусилля супорта, кН | 15 | 15 |

| Електроустаткування верстата | ||

| Кількість електродвигунів на верстаті, кВт | 4 | 4 |

| Електродвигун головного приводу, кВт | 22, 30, 40, 55 | 22, 30, 40, 55 |

| Електродвигун гідроприводу, кВт | 5,5 | 4 |

| Електродвигун повороту столу, кВт | 2,0 | 2,2 |

| Електродвигун насоса охолодження, кВт | 0,6 | 0,6 |

| Габарити та маса верстата | ||

| Габаритні розміри верстата (довжина, ширина, висота), мм | 3070 х 2945 х 3872 | 3252 х 3065 х 3942 |

| Маса верстата, кг | 19000 | 19900 |