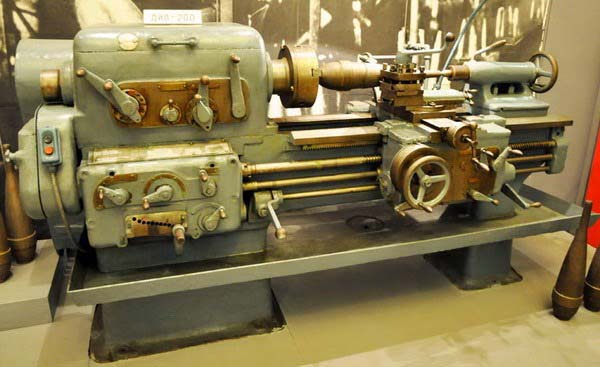

Виробник токарного верстата ДІП-200 - Московський верстатобудівний завод "Червоний пролетарій" ім. А.І. Єфремова , заснований у 1857 році.

Перші універсальні токарно-гвинторізні верстати з коробкою швидкостей уперше в СРСР почали випускатися на Московському верстатобудівному заводі "Червоний пролетар" ім. А.І. Єфремова в 1932 році і отримали найменування ДІП-200 , ДІП-300 , ДІП-400 , ДІП-500 ( ДІП - Наздогнати І Перегнати), де 200, 300, 400, 500 - висота центрів над станиною.

У 1937 році в ЕНІМС було розроблено типаж (номенклатура типів та розмірів) верстатів, у тому числі й прийнято єдину систему умовних позначень верстатів.

Таким чином, за правилами позначення верстатів модель 1Д62 позначає: 1 – група – токарні верстати, Д – покоління верстатів, 6 – підгрупа – токарно-гвинторізні верстати, 20 – головний параметр – висота центрів над станиною (200 мм)

Позначення лінійки верстатів серії ДІП-200 збереглося до теперішнього часу і відноситься зазвичай до всіх моделей серії: 1д62, 1д62м , 1А62 , 1К62 , 16К20 , МК6056 виробництва заводу "Червоний пролетарій", що дозволяють виробляти деталі.

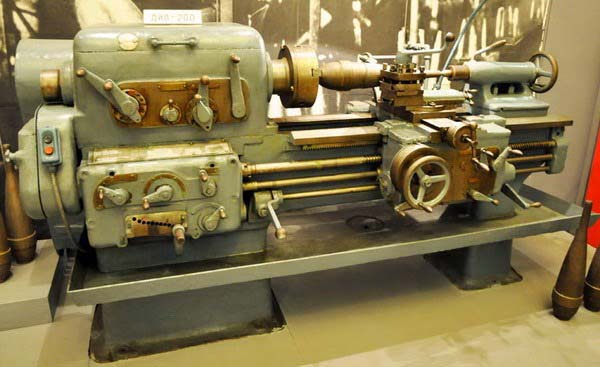

Універсальний токарно-гвинторізний верстат моделі ДІП-200 (за класифікацією ЕНІМС 1Д62 , 1Д62М ) - перший радянський верстат з коробкою швидкостей та діаметром обробки над станиною 400 мм, як і всі інші ДІПи ( ДІП-200 , ДІП-300 , ДІП-300 , ДІП-500 ), розроблений та вироблявся на Московському верстатобудівному заводі Червоний Пролетар з 1930 по 1950-і роки.

Токарний верстат ДИП-200 призначений для виконання найрізноманітніших токарних робіт, у тому числі для нарізування різьблення: метричної, дюймової, модульної.

У період першої Сталінської п'ятирічки заводом «Червоний пролетар» був освоєний (1932 рік) у серійному виробництві токарно-гвинторізний верстат ДІП-200 – перший верстат з механічною коробкою швидкостей замість ступінчастиних шківів. У 1937 році ДІП-200 отримав позначення 1д62 згідно з класифікатором розробленим ЕНІМС (Експериментальний науково-дослідний інститут металорізальних верстатів, заснований 19 травня 1933 р.).

Надалі верстат ДІП-200 (1д62) був модернізований заводом з метою зручнішого керування коробкою швидкостей, спрощення коробки подач та створення надійної системи мастила. Удосконалена модель стала називатися 1д62м і фактично це друга модель у серії токарних верстатів ДІП-200.

Зазначені зміни покращили умови обслуговування верстата та забезпечили його більшу продуктивність.

Обертання виробу, закріпленого в патроні передньої бабки чи центрах, здійснюється від індивідуального електродвигуна 4,3 кВт. Рух від електродвигуна передається через ременную передачу на приводний шків і потім через зубчасті колеса механізму коробки швидкостей - на шпиндель.

Найбільший діаметр деталі типу Диск , що обробляється над станиною, становить 410 мм, а максимальний діаметр деталі типу Вал , що закріплюється в центрах над верхньою частининою супорта – 210 мм. Відстань між центрами 750, 1000, 1500 мм.

Найбільша довжина обточування деталі з механічною подачею супорту дорівнює 650, 900, 1400 мм.

Шпиндель верстата ДІП-200 (1Д62М) отримує 18 швидкостей обертання у прямому напрямку (11,5..600 об/хв) і 9 у зворотному (18..760) через перебірні шестерні від коробки швидкостей. Для керування перебором служать ручки на передній бабці.

Двостороння фрикційна дискова муфта, що складається з двох незалежних половин, у коробці швидкостей керує пуском, зупинкою та реверсуванням шпинделя при включеному двигуні.

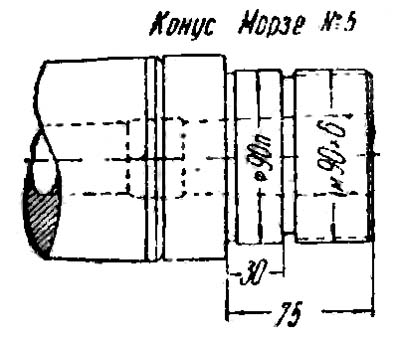

Передній кінець шпинделя верстата ДІП-200 має різьблення М90х6 для кріплення проміжного фланця з патроном.

Коробка подач забезпечує нарізання метричної, дюймової та модульної різьби без застосування змінних шестерень. Для нарізування точного різьблення ходовий гвинт може бути прямо включений, минаючи коробку подач.

Механізм коробки подач дає можливість отримати через ходовий гвинт Ø 40 мм з кроком 12 мм.

За допомогою механізму збільшення кроку можна збільшити кроки всіх різьблень у 4 та 16 разів.

Механізм коробки подач забезпечує через ходовий вал Ø 30 мм.

Модернізована модель ДІП-200 (1Д62М) відрізнялася від першої моделі верстата ДІП-200 (1Д62) такими змінами:

Висота центрів – 220мм., РМЦ – 1200мм., внутрішній діаметр шпинделя 60мм. Двигун - 4 кВт, 380в., Електрика оригінальна - двигун AEG, комутація Siemens. Загальна довжина – 3м., маса 2т. Конуса: у шпинделі КМ6, у задній бабці – КМ4.

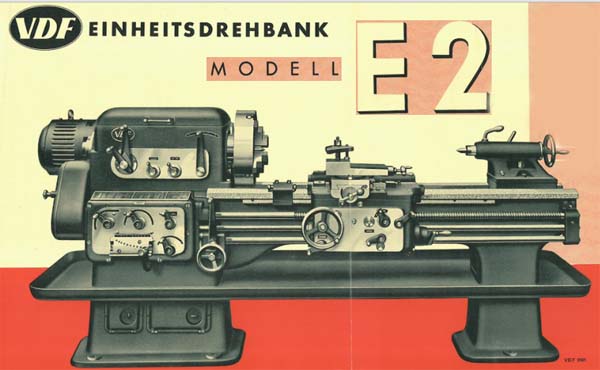

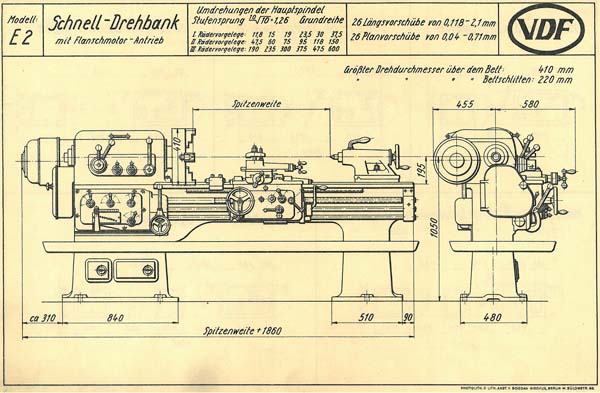

Німецький токарний верстат фірми VDF модель Е2

Німецький токарний верстат фірми VDF модель Е2

Німецький токарний верстат фірми VDF модель Е2

Німецький токарний верстат VDF модель Е2. Дивитись у збільшеному масштабі

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 апреля 1932 года был собран і опробован первый советский універсальний токарно-гвинторізний верстат з коробкой швидкостей - ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск верстатів ДИП-300, ДИП-400, ДИП-500. Впіслядствии производство етих верстатів было передано на Рязанский станкостроительный завод. Производство верстата ДИП-500 было, также, передано на Коломенский завод тяжелых верстатів КЗТС.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов і размеров) верстатів і принята единая система условных обозначений верстатів. По новой системе обозначений первый ДИП-200 стал называться 1Д62. Но абревиатура ДИП-200 сохранилась і по сей день - для обозначения токарного верстата з высотой центров над станиной равной или близкой 200 мм.

В 1940 году завод выпустил верстат 162К (26А) - один из варіантівДИП-200.

В 1945 году завод переходит на выпуск модернізованого верстата ДИП-200 (ДИП-20М, 1д62м).

В 1948 году завод переходит на выпуск верстата 1А62.

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного верстата 1А62. Также в разные годы выпускались: 1620, 1Б62, 1м620, 1622.

В 1954 году был изготовлен опытный образец верстата 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового верстата 1К62. За понаступні 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких верстатів.

Выпускались модификации, изготовленные на базе токарно-гвинторізного верстата 1к62: 1к625, 1к620, 1к62Б підвищеної точності і др.

В 1965 году завод выпустил токарно-гвинторізний верстат підвищеної точності 16Б20П, который стал переходной моделью между 1к62 і 16к20. Коробка подач 16Б20П.070.000 і фартук 16Б20П.061.000 етого верстата стали стандартом для всех післядующих моделей етой серии.

В 1971 году была изготовлена опытная партия верстатів 16К20, в 1972 году на Лейпцигской ярмарке верстат 16К20 был удостоен золотой медали.

В 1972—1973 проводилась реконструкция завода в связи з выпуском новой моделі верстата 16К20. Осваивается серийное производство етих верстатів. К концу года з конвейера сходит до 1000 таких верстатів в месяц. На експорт отправляется около 10 процентов.

На основе базовой моделі токарно-гвинторізного верстата 16К20 было изготовлено множество модификаций, в том числе: 16К25, 16К20М, 16К20П, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 і др.

Верстати з ЧПУ 16К20Ф3, 16К20Ф3С32, 16А20Ф3, 16К20Т1.

В 1988 году производство верстата моделі 16к20 прекращено. На смену ему пришли токарно-винторезные верстати серии МК: МК6046, МК6047, МК6748, МК6056, МК6057, МК6758.

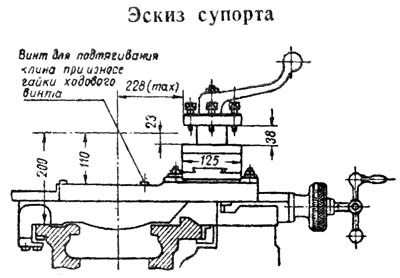

Ескіз суппорта токарного верстата дип-200

Ескіз шпинделя токарного верстата дип-200

Фото первой моделі токарного верстата ДИП-200 (1д62)

Фото первой моделі токарно-гвинторізного верстата ДИП-200. Дивитись у збільшеному масштабі

Фото токарного верстата ДИП-200 (1д62м)

Розташування органів керування токарним верстатом ДИП-200 (1д62м)

Кінематична схема токарного верстата ДИП-200 (1д62м)

Схема кінематична токарно-гвинторізного верстата ДИП-200. Дивитись у збільшеному масштабі

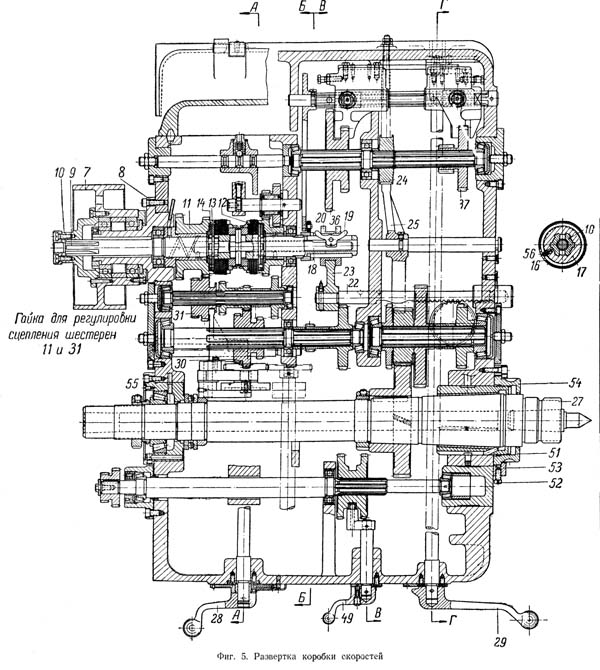

Рух от електродвигуна передається через ременную передачу на приводной шкив 2 і затем через зубчасті колеса механізма коробки швидкостей — на шпиндель 27.

Изменение числа оборотів вироби достигается передвижением блоков зубчатых колес 8, 9, 13, 14, 15, 18, 19, 20 і 21 по шлицевым валикам при помощи двух рукояток 1 і 3 (фиг. 17).

18 различных швидкостей — от 11,5 до 600 оборотів в минуту при прямом ходе шпинделя осуществляются по следующим кинематическим цепям: от вала I, имеющего -730 об/мин, вращение передається на вал II при помощи зубчатых колес 3—8 или 4—9. Далее вращение передається валу III переключением зубчатого блока 13, 14, 15, соответственно сцепляющемуся з зубчатыми колесами 10, 11, 12. Через зубчасті колеса 16—18 і 17—49 рух передається валу IV, а при помощи зубчатых колес 20—23, 21—22 — валу V і постоянно сцепленные переборные зубчасті колеса 24—26 — шпинделю 27.

Продольное і поперечное перемещение суппорта при обтачивании производится либо при помощи ходового вала 89 через механізмы коробки подач і фартука, либо при помощи ходового гвинта 80 і маточной гайки 81 через механізм коробки подач, или вручную через шестерни 82, 77, 78 і рейки 79 механізма фартука при помощи маховичка 87.

Коробка подач получает рух через шестерни: 17, 25, 28, 29 (механізма коробки швидкостей) і сменные шестерни 30—35 (гітари). Механізм коробки подач дает возможность получить через ходовой винт 80 з шагом 12 мм (без звена увеличения шага) наступні різьби:

При помощи механізма увеличения шага можно увеличить шаги всех різьб в 4 і 16 раз.

Изменение направления руху суппорта при нарезании левых різьб достигается перестановкой гітари (фиг. 2).

Через ходовой вал супорт получает продольные подачі от 0,082 до 1,59 мм (при сцеплении шестерен 74 і 75 механізма фартука) і поперечные подачі от 0,027 до 0,522 мм (при сцеплении шестерен 74 і 83).

Поперечное перемещение суппорта вручную осуществляется через винт 85 і гайки 86 при помощи рукоятки 88. Перемещение верхних салазок 90 производится только вручную через винт 91 і гайки 92 при помощи рукоятки 93.

Продольное перемещение пиноли задньої бабки также осуществляется вручную через винт 94, гайки 95 при помощи маховичка 96.

Верстат состоит из следующих основних вузлів:

Станина верстата чугунная з поперечными П-образными ребрами жесткости 1 (фиг. 3) і двумя призматическими направляющими. Передня усиленная направляющая 2 служит для переміщення суппорта, задня 3 — для переміщення задньої бабки. Передня направляющая защищена от случайных забоин щитком, который перемещается вместе з суппортом. Станина крепится болтами к пустотелым чугунным ножкам.

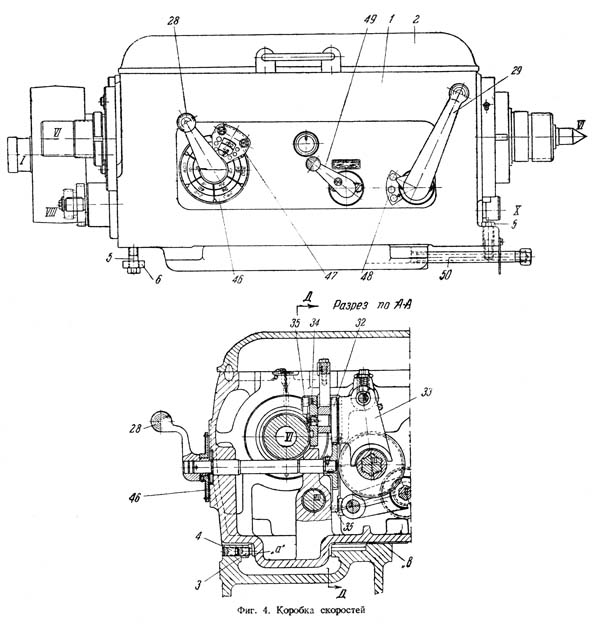

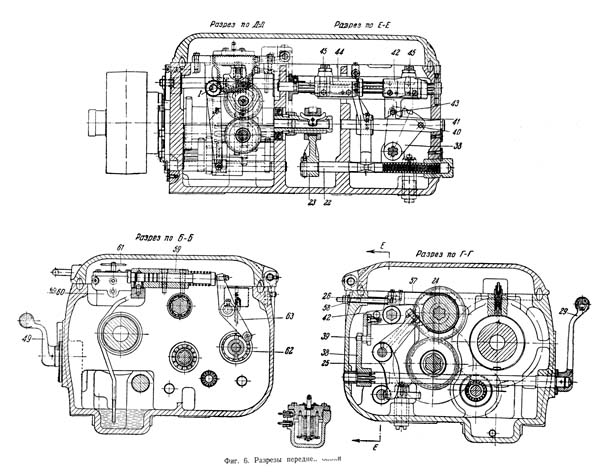

Передня бабка токарно-гвинторізного верстата ДИП-200 (1д62м)

Передня бабка токарно-гвинторізного верстата ДИП-200. Дивитись у збільшеному масштабі

Коробка швидкостей токарного верстата ДИП-200 (1д62м)

Передня бабка токарно-гвинторізного верстата ДИП-200. Дивитись у збільшеному масштабі

Коробка швидкостей токарного верстата ДИП-200 (1д62м)

Передня бабка токарно-гвинторізного верстата ДИП-200. Дивитись у збільшеному масштабі

Передня бабка состоит из чугунного корпуса 1 (фиг. 4), плотно закрывающегося плоской крышкой 2.

Внутри корпуса смонтирован шестеренчатый механізм, передающий вращение шпинделю верстата і ланцюги подач. Корпус устанавливается на левой частини станины, прижимается к базовой вертикальной плоскости «а» станины двумя гвинтами 3 і контрится двумя гвинтами 4; к горизонтальной же плоскости «в» корпус крепится пятью гвинтами 5 і прижимной планкой 6.

Коробка швидкостей приводится в рух от индивидуального електродвигуна. Через ременную передачу вращение передається на приводной шкив 7 (фиг. 5), смонтированный на шарикопідшипниках на втулке 8, прикрепленной к корпусу передньої бабки. Благодаря етому зусилля натяжения в ременной передаче воспринимаются через втулку корпусом і не передаются фрикционному валу 9, з которым шкив связан фланцем 10.

На приводном валу 9 смонтирована двусторонняя фрикционная дискова муфта, при помощи которой осуществляются пуск, останов і изменение направления обертання шпинделя при включенном електродвигателе.

Корпус муфты состоит из двух не связанных между собой половин: левой—11 і правой—12. Заодно з левой половиной корпуса муфты выполнена двухвенцовая шестерня з числом зубьев Z = 56 і Z = 51, сообщающая прямой ход шпинделю; заодно з правой половиной корпуса муфты выполнена шестерня Z = 50, сообщающая шпинделю обратный ход.

Обе половины корпуса муфты посажены на вал свободно і разгружены кольцами 13 і 14, имеющими шлицевые отверстия. Кольца смонтированы на шлицевой частини вала 9 таким образом, что кольца 13 повернуты в кольцевых проточках вала по отношению к кольцам 14 на ширину шлица і удерживаются в етом положении штифтом 15.

Обе половины муфты соединяются з валом при помощи фрикционных дисков. На шлицевую часть вала надеты тонкие стальные диски двух типов, чередующиеся между собой. Одни из них сидят на валу 9 з зазором і входят выступами по наружному диаметру в прорезь корпуса, другие, наоборот, имеют шлицевое соединение з валом і свободно входят в корпус. При сжатии тех і других дисков возникающая между ними сила трения приводит во вращение левую — 11 или правую — 12 частини муфты і через шестерни Z = 56, Z = 51 или Z = 50 — механізм коробки швидкостей і весь механізм верстата.

Левая і правая частини муфты включаются нажимом на их диски нажимных гаек 16, навинченных на кольцо 17. Кольцо 17 соединено шпилькой з тягой 18, свободно передвигающейся внутри пустотелого вала 9. На правом кінці тяги имеется паз, в который входит ушко коромысла 19. Муфта переключения 20, перемещаясь в ту или другую сторону, наклоняет коромысло, которое, поворачиваясь на оси, ушком передвигает тягу, а вместе з ней і кольцо 17 з нажимными гайками 16.

При среднем положении кольца 17 фрикционная муфта выключена. Увімкнення і вимкнення муфты производится при помощи двух рукояток 1 (фиг. 7), из которых одна расположена у коробки подач, а другая — з правой стороны фартука. Для увімкнення муфты пользуются одной из етих рукояток, в зависимости от места нахождения работающего у верстата. От валика переключения 2 через рычажный механізм і шестерню 21 (фиг. 7) рух сообщается рейке 22 (фиг. 6. 7). На левом кінці рейки укреплена вилка 23, которая перемещает муфту переключения 20.

Сила нажатия на диски регулируется изменением расстояния между торцем нажимной гайки 16 і дисками (фиг. 5). Чем меньше расстояние, тем сильнее нажатие, тем большую мощность передает муфта.

В случае буксования муфты на рабочем ходу (провертывания дисков относительно друг друга во включенном положении) фрикционная муфта должна быть немедленно отрегулирована, так как от трения диски сильно нагреваются, і нормальная робота верстата нарушается (способ регулювання муфты см. стр. 49).

Одновременно з вимкненням фрикционной муфты происходит торможение шпинделя. Механізм тормозного пристроя помещен внутри коробки швидкостей. Диск 24 (фиг. 5, 6), закрепленный на валу перебора, охвачен тормозной лентой 57, один конец которой прикреплен к регулировочному винту 26, другой — к рычагу 25. Рычаг, отклоняясь под действием уступа рейки, натягивает или ослабляет тормозную ленту, производя быстрое торможение вала перебора і шпинделя.

Шпиндель верстата 27 (фиг. 5) — стальной, пустотелый: передняя конусная шейка шпинделя вращается в регулируемом биметаллическом подшипнике, получающем принудительную смазку от специального плунжерного насоса; задня шейка шпинделя вращается в ролико-конусном подшипнике. Осевая нагрузка на шпиндель воспринимается упорным шарикоподшипником, находящимся у задньої опори шпинделя. На выступающей задньої частини шпинделя нарезана резьба для закрепления пневматического цилиндра при применении пневматического патрона.

Изменение чисел оборотів шпинделя производится двумя рукоятками 28 і 29 з передньої стороны корпуса коробки швидкостей.

При помощи рукоятки 28 переключаются трехвенцовая шестерня 30 і двухвенцовая 31 (фиг. 5); при етом осуществляются шесть различных комбинаций сцепления етих шестерен.

При круговом вращении рукоятки 28 сухарь, укрепленный в торце шестерни 32 (фиг. 4), скользя по вертикальному пазу вилки 33, принуждает ее, а вместе з ней і трехвенцовую шестерню, совершать продольное перемещение в ту і другую сторону. Одновременно диск 34, вращаясь, обкатывает своей замкнутой, неравно удаленной от центра канавкой ролик двухплечевого рычага 35, принуждая післядний повертываться относительно оси 1 (фиг. 6). При етом сухарь, укрепленный на большом плече рычага, скользя по пазу вилки, перемещает ее, а вместе з ней і двухвенцовую шестерню 31 вдоль оси. За один полный оборот рукоятки 28 двухвенцовая шестерня 31 переходит из одного крайнего положения в другое і снова возвращается в прежнее, в то время как трехвенцовая шестерня устанавливается в три разных положения за пол-оборота рукоятки.

Таким образом за один оборот рукоятки 28 шпинделю може быть сообщено шесть различных швидкостей — от 600 до 190 об/мин.

Соответствующим переміщенням шестерен перебора можно уменьшить скорости шпинделя в 4- і 16 раз, а число их увеличить в три раза — до 18.

Перемещение шестерен перебора 36 і 37 (фиг. 5) производится при помощи рукоятки 29.

На кінці длинного валика укреплен сектор 38 (фиг. 6), который, поворачиваясь, вначале ©ходит пальцем 39 в прорезь планки 41, прикрепленной к вилке 42, і передвигает шестерню 37. При дальнейшем повороте сектора палец 39 выходит из прорези планки 41, второй же палец 40 входит в прорезь другой планки 43, прикрепленной к вилке 44 і перемещает шестерню 36.

Перемещающиеся шестерни: устанавливаются в нужное положение фиксацией переключающих вилок, осуществляемой западанием шарика в проточку под действием пружины. Надежность фиксации регулируется стаканчиком 45.

Гітара служит для закрепления, сменных зубчатых колес, передающих рух от коробки швидкостей механізму подач. Одновременно соответствующей установкой гітари осуществляется реверсирование направления обертання механізма подач при нарезании левых резьб.

Почти все стандартные метрические, дюймовые, модульные і питчевые різьби, а также подачі при обтачивании можно получить двумя парами сменных шестерен. При етом при обтачивании і нарезании метрических і дюймовых різьб применяются зубчасті колеса Z-42 і Z-100, при нарезании модульных і питчевых різьб — зубчасті колеса Z-32 і Z-97.

Сменные зубчасті колеса выполнены двухвенцовыми, одно из них—«а» з венцами Z-42 і Z-32, другое — «в» з венцами Z-100 і Z-97.

Таким образом при переходе з метрической різьби на нарезание модульной налаштування гітари сводится к перевертыванию сметных шестерен «а» і «в» (фиг. 9) і соответствующему передвижению промежуточной шестерни 3.

Гітара повертывается относительно оси коробки подач і закрепляется в нужном положении гайкой 5.

При обтачивании і нарезании правых різьб рух от шестерни «а» к шестерне «в» передається через две промежуточные шестерни 2 і 3, при нарезании левых різьб — только через одну промежуточную шестерню 3.

Гітара защищена кожухом з отъемной крышкой для быстрой перестановки сменных шестерен.

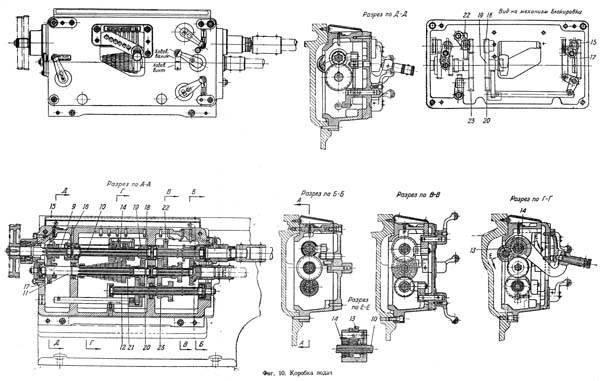

Коробка подач токарного верстата ДИП-200 (1д62м)

Коробка подач токарного верстата ДИП-200. Дивитись у збільшеному масштабі

Назначение коробки подач - изменять скорости обертання ходового гвинта і ходового вала, чем достигается перемещение суппорта з выбранной скоростью в продольном і поперечном направлениях.

Конструкція механізма коробки подач (фиг. 10) позволяет получить переключением шестерен большое количество различных видов різьб і подач.

Переключення шестерен производится рукоятками, расположенными на крышке коробки подач; при етом шестерни 15 і 20 (фиг. 10) сблокированы і переключаются одной рукояткой А. При переводе рукоятки А влево на положение «метрическая резьба» шестерня 15 ставится в левое положение, а шестерня 20 — в правое. Тогда рух з валика 9 передається через шестерни 15, 17 конусу, откуда через накидную шестерню 13 і шестерню 14 — валу 10, а затем через шестерни 18, 19, 20, вал 12 і механізм умножения — на ходовой винт либо на ходовой валик.

При переводе рукоятки А вправо на положение «резьба дюймовая» шестерня 15, перемещаясь вправо, входит в зацепление з шестеренчатой муфтой 16. Одновременно шестерня 20 перемещается влево, входит в зацепление з шестерней 21. В етом случае рух передається по ланцюги: вал 9 — вал 10 і далее через накидную шестерню—конус—валу 11; затем через шестерни 21, 20 — валу 12, от которого тем же порядком, что і в 1-м случае, — на ходовой винт либо ходовой валик.

Переключення зубчатых колес 22 і 23 механізма умножения производится соответственно рукоятками Б і В.

Изменения шага в зависимости от положения шестерен механізма умножения приведены в табл. 1.

Суппорт предназначен для закрепления і подачі режущего инструмента. Состоит он из четырех основних частин: каретки (нижних салазок) 1, нижней частини суппорта 2, средней частини суппорта (поворотной) 3 і верхней частини суппорта (верхних салазок) 4 (фиг. 12).

Каретка 1 перемещается в продольном направлении по направляющим станины как механически (от ходового гвинта или ходового валика), так і вручную (при помощи маховичка, расположенного на фартуке).

Нижня часть суппорта 2 перемещается по направляющим каретки в поперечном направлении как механически, так і вручную. Механический привід осуществляется от фартука через шестерни 20 і 21 (смонтированные в фартуке і каретке) на поперечний винт каретки 5; ручное перемещение — посредством рукоятки 6, укрепленной да кінці гвинта 5.

Средняя часть суппорта 3 може поворачиваться относительно нижней частини суппорта в обе стороны на 45° і закрепляться в нужном положении двумя болтами 7 і гайками 8. Поворот суппорта производится при обтачивании конусов деталей, закрепленных в патроне или в конусе шпинделя.

Верхня часть суппорта 4, несущая на себе резцовую головку 12, имеет только ручное перемещение по направляющим средней частини суппорта 3.

Перемещение осуществляется при помощи рукоятки 9, через винт 10 і гайку 11.

Таким образом, благодаря возможности независимого переміщення каждой из основних частин, режущему инструменту могут быть сообщены продольное, поперечное і комбинированное руху, а также рух под углом для точения на конус. Гайка ходового гвинта нижней частини (поперечного) суппорта сделана разрезной. Между двумя її половинами 13 і 14 входит клин 15. При помощи гвинта 16, втягивая клин 15 кверху, можно раздвинуть обе частини я тем самым выбрать зазор между нитками гайки і гвинта, т. е. ликвидировать «мертвый ход» гвинта, возникающий в результате износа гайки.

Плавность ходу каретки зависит от плотности прилегания планок 17 і 18 к нижним направляющим станины.

Плавность ходу нижней і верхней частин суппорта регулируется подтяжкой клиньєв 19 і 23.

Фартук предназначен для передачи руху от ходового гвинта или ходового валика каретке і суппорту.

Блокирующий механізм фартука препятствует одновременному включению ходового гвинта і ходового валика. Этот механізм устроен следующим образом: на валике 1 (фиг. 11) рукоятки увімкнення гайки ходового гвинта 2 укреплен рычаг 3, выступ которого входит в прорезь рычага 4, сидящего на валике 5, включающего продольную і поперечную подачі.

При включении гайки ходового гвинта выступ рычага 3 войдет в прорезь рычага 4 і сделает невозможным увімкнення поздовжньої і поперечної подач.

При включении же поздовжньої или поперечної подачі рычаг 4 передвигается по валику 5, і прорезь, имеющаяся в нем, сдвигается по отношению к выступу рычага 3. При попытке включить гайку ходового гвинта выступ упрется в рычаг 4 і не даст возможности включить її до тех пор, пока не будет выключена продольная или поперечная подача.

В левой частини фартука помещен реверсивный механізм для изменения направления руху суппорта при обточке.

Кроме того, фартук снабжен механізмом падающего червяка, автоматически выключающего подачу при работе з нерухомим упором, укрепленным на рейке верстата. Одновременно етот механізм предохраняет верстат от поломки при перегрузке.

Падающий червяк работает следующим образом: от ходового валика через шестерни і шарнир 6 рух передається валику, 7, который свободно вращается в бронзовых втулках 3 четырехзаходного червяка 9, правый конец которого снабжен винтовыми кулачками. На шлицевую часть валика 7 посажена муфта 10 з такими же кулачками, как у червяка. Под воздействием пружины 11 муфта 10 своими кулачками зацепляется за кулачки червяка, передавая, таким образом, ему рух от валика 7. Натяжение пружины 11 регулируется гайкой 12. Кронштейн 13, поддерживающий червяк 9, може поворачиваться вокруг оси 14. В поднятом положении кронштейн 13 удерживается планкой 15, прикрепленной к кронштейну і опирающейся на рычаг 16.

При поднятом положении кронштейна 13 червяк 9 сцеплен з червячной шестерней 18. Если супорт встречает преувеличенное сопротивление (упор или слишком большое усилие різання), не рассчитанное на отрегулированное нажатие пружины 11, то сила нажатия пружины 11 на муфту 10 окажется недостаточной для обертання червяка. Валик 7, продолжая вращаться і передавая ето вращение муфте 10, заставит післяднюю отжиматься от кулачков червяка 9.

Отжимаясь, муфта 10 будет поворачивать рычаг 16 вправо і выведем его из под опирающейся на него планки 15. Тогда ничем не поддерживаемый кронштейн 13 вместе з валиком 7 і червяком 9 наклонится вниз под влиянием собственного веса і давления на планку 15 пальца 17 і выведет червяк из зацепления з червячной шестерней 18.

Увімкнення зацепления червяка з червячной шестерней 18 осуществляется при помощи рукоятки 19, расположенной на передньої стенке фартука.

Заднюю бабку можно вручную передвигать вдоль станины по малой призматической направляющей і закрепить в нужном положении при помощи, планки 3 і двух болтов 13 (фиг. 8).

Для точения на конус предусмотрена возможность поперечного переміщення корпуса задньої бабки 1 по мостику 2 вперед і назад от линии центров. Это перемещение осуществляется при помощи винтов 12 і гайки 11. Возврат задньої бабки на линию центров производится совмещением в одной плоскости платиков «К» корпуса і мостика. Совмещение платиков определяется наощупь.

Продольное перемещение пиноли 5 производится маховичком 8 при помощи гвинта 6 і гайки 7. В нужном положение пиноль крепится двумя зажимными втулками 9 і 10, которые стягиваются рукояткой 4.

Для выталкивания центра из гнезда пиноли післядний затягивают в корпус бабки до упора, конец гвинта выжимает центр.

Для охлаждения робочого инструмента на станке имеется шестеренчатый насос 1 (фиг. 15), подающий охлаждающую жидкость из резервуара 2, подвешенного под коритом верстата, по трубопроводу 3 к резцу.

Насос приводится в действие ременной передачей от приводного шкива (фиг. 15) коробки швидкостей. Производительность насоса — 12 литров в минуту.

| Наименование параметра | ДИП-200 (1д62м) |

1А62 | 1К62 |

|---|---|---|---|

| Основні параметри | |||

| Класс точності по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 410 | 400 | 400 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 210 | 210 | 220 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750, 1000, 1500 | 750, 1000, 1500 | 710, 1000, 1400 |

| Наибольшая длина обточки, мм | 650, 900, 1400 | 650, 900, 1400 | |

| Наибольшее расстояние от оси центров до до кромки резцедержателя, мм | 228 | 228 | 240 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 23 | 25 | 25 |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 | 25 х 25 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 500 | ||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 1500 | ||

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 36 | 47 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 37 | 38 | 45 |

| Число ступеней частот прямого обертання шпинделя | 18 | 21 | 24 |

| Частота обертання шпинделя в прямом направлении, об/мин | 11,5..600 | 11,5..1200 | 12,5..2000 |

| Число ступеней частот обратного обертання шпинделя | 9 | 12 | 12 |

| Частота обертання шпинделя в обратном направлении, об/мин | 18..760 | 18..1520 | 19..2420 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 6 |

| Кінець шпинделя фланцевого | М90х6 | М90х6 | 6К по ГОСТ 12593-72 |

| Торможение шпинделя | есть | есть | есть |

| Материал шпинделя | Ст.45 | Ст.45 | |

| Суппорт. Подачи | |||

| Наибольшее перемещение поздовжньої каретки суппорта от руки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 |

| Наибольшее перемещение поздовжньої каретки суппорта по валику і по винту, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 |

| Наибольшее перемещение поперечної каретки суппорта от руки, мм | 280 | 280 | 250 |

| Наибольшее перемещение поперечної каретки суппорта по валику і по винту, мм | 280 | 280 | 250 |

| Продольное перемещение на одно деление лимба, мм | нет | 1 | 1 |

| Поперечное перемещение на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение на один оборот лимба (шаг гвинта поперечного суппорта), мм | 5 | 5 | |

| Число ступеней продольных подач | 35 | 35 | 49 |

| Пределы рабочих подач продольных, мм/об | 0,082...1,59 | 0,082...1,59 | 0,07..4,16 |

| Число ступеней поперечных подач | 35 | 35 | 49 |

| Пределы рабочих подач поперечных, мм/об | 0,027..0,522 | 0,027..0,522 | 0,035..2,08 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | 3,4 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | 1,7 |

| Количество нарезаемых різьб метрических | 25 | 19 | 44 |

| Пределы шагов метрических резьб, мм | 1..12 | 1..12 | 1..192 |

| Количество нарезаемых різьб дюймовых | 30 | 20 | 38 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 24..2 | 24..2 | 24..2 |

| Количество нарезаемых різьб модульных | 12 | 10 | 20 |

| Пределы шагов модульных резьб, модуль | 0,25..3 | 0,5..3 | 0,5..48 |

| Количество нарезаемых різьб питчевых | 24 | 24 | 37 |

| Пределы шагов нарезаемых різьб питчевых | 96..7 | 95..7 | 96..1 |

| Выключающие упоры продольные | есть | есть | есть |

| Выключающие упоры поперечные | нет | нет | нет |

| Предохранение от перегрузки | есть | есть | есть |

| Блокировка одновременного увімкнення продольного і поперечного руху суппорта | есть | есть | есть |

| Різьбопокажчик | нет | ||

| Наружный диаметр ходового гвинта, мм | 40 | 40 | |

| Шаг ходового гвинта, мм | 12 | 12 | |

| Диаметр ходового вала, мм | 30 | 30 | |

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 100 | 113 | 140 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | |

| Перемещение резцовых салазок на один оборот лимба (шаг гвинта резцовых салазок), мм | 5 | 5 | |

| Наибольший угол поворота резцовых салазок, град | ±45° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° |

| Число резцов в резцовой головке | 4 | 4 | 4 |

| Задня бабка | |||

| Диаметр пиноли задньої бабки, мм | 65 | 70 | |

| Конус отверстия в пиноли задньої бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | нет | нет | 0,05 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 |

| Електроустаткування | |||

| Количество електродвигателей на станке | 1 | 2 | 4 |

| Електродвигун головного привода, кВт | 4,3 | 7 | 10 |

| Електродвигун быстрых перемещений, кВт | нет | нет | 0,8 |

| Електродвигун гідростанції, кВт | нет | нет | 1,1 |

| Електродвигун насоса охлаждения, кВт | нет | 0,125 | 0,125 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | |

| Габарити і масса верстата | |||

| Габарити верстата (длина ширина высота) (РМЦ = 1000), мм | 2650 х 1315 х 1220 | 2650 х 1580 х 1210 | 2812 х 1166 х 1324 |

| Масса верстата (РМЦ = 1000), кг | 1750 | 2105 | 2140 |

Полезные ссылки по теме. Дополнительная информация