Виробник та розробник токарного верстата моделі 1К625 - Московський верстатобудівний завод "Червоний пролетарій" ім. А.І. Єфремова , заснований у 1857 році.

Перші універсальні токарно-гвинторізні верстати з коробкою швидкостей уперше в СРСР почали випускатися на Московському верстатобудівному заводі "Червоний пролетар" ім. А.І. Єфремова в 1932 році і отримали найменування ДІП-200, ДІП-300, ДІП-400, ДІП-500 ( ДІП - Наздогнати І Перегнати), де 200, 300, 400, 500 - висота центрів над станиною.

У міру вдосконалення конструкції верстатів завод випускав дедалі сучасніші моделі - 1А62 , 1К62 , 16К20 , МК6056 .

Верстат 1К625 є модифікацією базової версії верстата 1к62, має збільшений діаметр оброблюваної заготовки над станиною (500 мм). Він замінив застарілу модель 1А625 .

Верстат моделі 1К625 був знятий з виробництва на початку сімдесятих, поступившись місцем більш досконалої моделі 16К25 .

Верстат універсальний токарний гвинторізний моделі 1К625 призначений для виконання найрізноманітніших токарних робіт, у тому числі для нарізування різьблення: метричної, дюймової, модульної, пітчової та архімедової спіралі з кроком 3/8", 7/16"; 8; 10 та 12 мм. Умови експлуатації -УХЛ-4 за ГОСТ 15150-69.

Токарно-гвинторізний верстат 1К625 може використовуватися для обробки загартованих заготовок, так як шпиндель верстата встановлений на спеціальних підшипниках, що забезпечують його жорсткість. Токарна обробка різноманітних матеріалів може проводитись з ударним навантаженням без зміни точності обробки.

Висока потужність головного приводу верстата, велика жорсткість і міцність всіх ланок кінематичних ланцюгів головного руху та подач, вібростійкість, широкий діапазон швидкостей та подач дозволяють виконувати на токарно-гвинторізному верстаті 1К625 високопродуктивне різання твердосплавним та мінералокерамічним інструментом.

Верстат 1К625 відноситься до лобових токарних верстатів, тобто. дозволяє обробляти відносно короткі заготовки великого діаметра.

Конструкція задньої балки токарного верстата дозволяє здійснювати її поперечне зміщення, завдяки чому на верстаті може здійснюватися обробка пологих конусів. Є можливість з'єднання задньої балки та нижньою частининою супорта за допомогою спеціального замку, що іноді потрібно при свердлінні задньою балкою та використанні механічного переміщення балки від супорта.

На токарний верстат можуть встановлюватися такі люнети: рухомий діаметр установки якого 20.80 мм, і нерухомий його діаметр установки 20.130мм.

Зубчасті колеса, що служать передачі руху від передньої бабки до коробки передач, на верстаті 1К625 є змінними.

Поздовжнє переміщення каретки верстата 1К625 може бути обмежене спеціальним упором, що встановлюється на передній полиці станини. Таким чином, при встановленому упорі швидкість руху супорта не може перевищувати 250 мм/хв.

Максимальний діаметр заготовки при встановленні над станиною – 500 мм. Максимальний діаметр прутка, який можна обробити на токарномуу верстаті 1К625 – 45 мм. Верстат 1К625 має 23 швидкості обертання шпинделя (мінімальна – 12,5 об/хв, максимальна – 2000 об/хв).

Як головний привід застосований короткозамкнений асинхронний двигун, потужність якого 10 кВт при швидкості 1450 об/хв. Регулювання швидкості обертання шпинделя, а також величин поздовжньої та поперечної передачі супорта здійснюється завдяки перемиканню шестерень коробки швидкостей (для регулювання швидкості шпинделя та подач супорта використовуються різні рукоятки керування).

Для забезпечення швидкого переміщення супорта у токарно-гвинторізному верстаті 1К625 використовується додатковий асинхронний двигун. Його потужність 1,0 кВт при швидкості обертання 1410 об/хв.

Токарний верстат 1К625 оснащений тепловими реле, які здійснюють захист двигунів від тривалих навантажень, а також плавкими запобіжниками, які є захистом від коротких замикань.

Особливості конструкції токарного верстата 1К625 (він відрізняється надійністю, міцністю, вібростійкістю, оснащений головним приводом високої потужності), дозволяють рівною мірою використовувати верстат, як для швидкісного, так і для силового різання.

У конструкції токарного верстата 1К625 для встановлення шпинделя передбачені спеціальні підшипники, завдяки чому забезпечуються необхідна жорсткість та висока точність обробки заготовок. За ГОСТом 8-82 токарний верстат 1К625 відноситься до класу точності Н. Точність обробки буде забезпечена навіть у режимі ударних навантажень.

Токарний верстат завдяки відмінному поєднанню якості та надійності роботи, а також невибагливості при обслуговуванні, є одним із найпопулярніших на дрібносерійному та одиничному виробництвах.

На токарномуу верстаті може використовуватися трикулачковий патрон, що самоцентрує, діаметром 250 мм або чотирикулачковий патрон, діаметр якого 400 мм.

Токарно-гвинторізний верстат 1К625 відрізняє чудове поєднання якості роботи та невибагливість в обслуговуванні.

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 , ДІП-400 , ДІП-500 . Згодом виробництво цих верстатів було передано на Рязанський верстатобудівний завод. Виробництво верстата ДІП-500 було також передано на Коломенський завод важких верстатів КЗТС.

У 1937 році в ЕНІМС було розроблено типаж (номенклатура типів та розмірів) верстатів та прийнято єдину систему умовних позначень верстатів . За новою системою позначень перший ДІП-200 став називатися 1Д62 . Але абревіатура ДІП-200 збереглася і донині - для позначення токарного верстата з висотою центрів над станиною, що дорівнює або близько 200 мм.

В 1940 завод випустив верстат 162К (26А) - один з варіантів ДІП-200.

У 1945 році завод переходить на випуск модернізованого верстата ДІП-200 (ДІП-20М, 1д62м).

У 1948 році завод переходить на випуск верстата 1А62 .

У 1949-1953 без зупинки виробництва здійснено перехід на потокове виробництво токарного верстата 1А62. Також у різні роки випускалися: 1620, 1Б62, 1м620, 1622.

В 1954 був виготовлений дослідний зразок верстата 1К62 , серійне виробництво якого було запущено в 1956 році.

В 1956 завод перейшов на великосерійний випуск нового верстата 1К62. За наступні 18 років, протягом яких вони виготовлялися, було випущено 202 тисяч таких верстатів.

Випускалися модифікації, виготовлені на базі токарно-гвинторізного верстата 1к62: 1к625 , 1к620 , 1к62Б підвищеної точності та ін.

У 1965 році завод випустив токарно-гвинторізний верстат підвищеної точності 16Б20П , який став перехідною моделлю між 1к62 та 16к20. Коробка подач 16Б20П.070.000 та фартух 16Б20П.061.000 цього верстата стали стандартом для всіх наступних моделей цієї серії.

У 1971 році була виготовлена досвідчена партія верстатів 16К20 , у 1972 році на Лейпцизькому ярмарку верстат 16К20 був удостоєний золотої медалі.

У 1972-1973 проводилася реконструкція заводу у зв'язку з випуском нової моделі верстата 16К20. Освоюється серійне виробництво цих верстатів. До кінця року з конвеєра сходить до 1000 таких верстатів на місяць. На експорт вирушає близько 10%.

На основі базової моделі токарно-гвинторізного верстата 16К20 було виготовлено безліч модифікацій, в тому числі: 16К25 , 16К20М , 16К20П , 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16.

Верстати з ЧПУ 16К20Ф3 , 16К20Ф3С32 , 16А20Ф3 , 16К20Т1 .

У 1988 році виробництво верстата моделі 16к20 припинено. На зміну йому прийшли токарно-гвинторізні верстати серії МК: МК6046, МК6047, МК6748 , МК6056, МК6057, МК6758 .

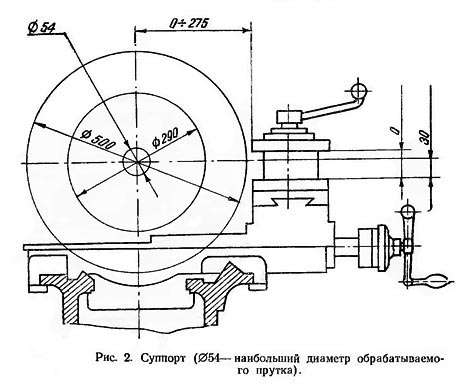

Габарит робочого простору токарного верстата 1к625

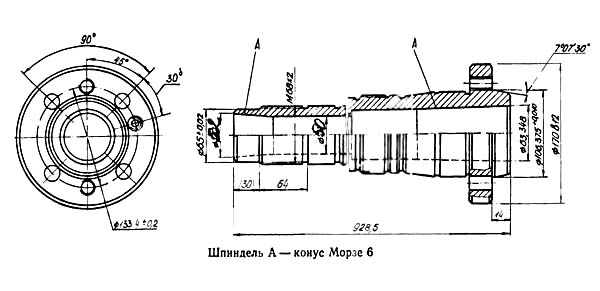

Креслення шпинделя токарного верстата 1к625

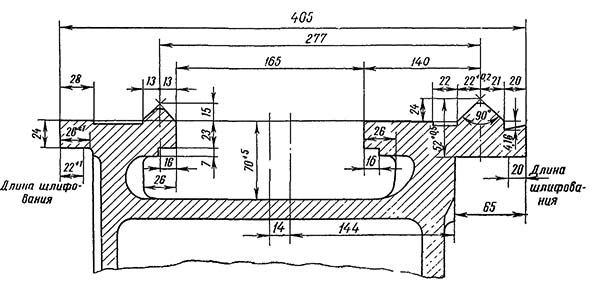

Станина токарно-гвинторізного верстата 1к625

Станина токарно-гвинторізного верстата 1к625. Дивитись у збільшеному масштабі

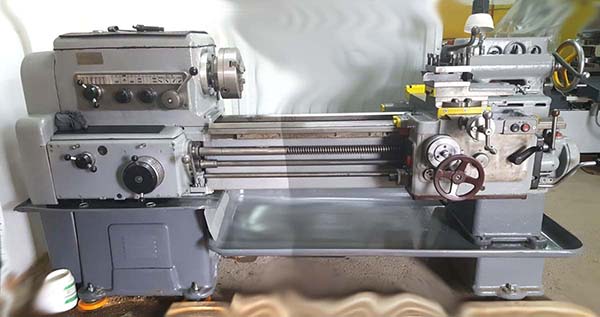

Фото токарно-гвинторізного верстата 1к625

Фото токарно-гвинторізного верстата 1к625

Фото токарно-гвинторізного верстата 1к625. Дивитись у збільшеному масштабі

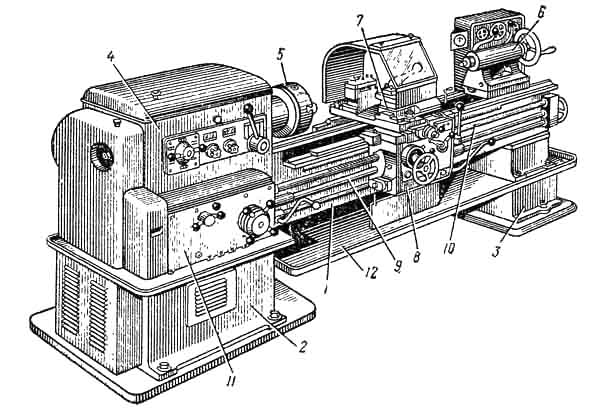

Загальний вигляд токарного верстата 1к625

На малюнку показаний токарно-гвинторізний верстат 1К625. Станина 1, встановлена на передній 2 та задній 3 тумбах, несе на собі всі основні вузли верстата. Зліва на станині розміщена передня бабка 4, У ній є коробка швидкостей зі шпинделем, на передньому кінці якого закріплений патрон 5. Праворуч встановлена задня бабка 6. Її можна переміщати вздовж направляючих станини і закріплювати в залежності від довжини деталі на відстані від передньої бабки. Ріжучий інструмент (різці) закріплюють у розцітримачі супорта 7.

Поздовжня і поперечна подачі супорта здійснюються за допомогою механізмів, розташованих у фартуху 8 і одержують обертання від ходового валу 9 або ходового ггвинта 10. Перший використовують при точенні, другий при нарізанні різьби. Величину подачі супорта встановлюють налаштуванням коробки подач 11. У нижній частинині станини є корито 12, куди збирається стружка і стікає рідина, що охолоджує.

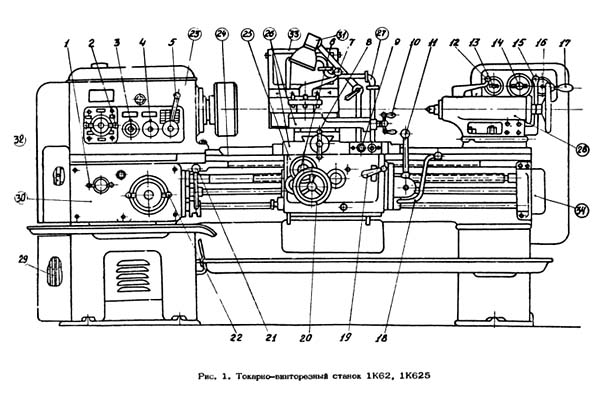

Розташування основних вузлів токарного верстата 1к625

Розташування органів керування токарним верстатом 1к625

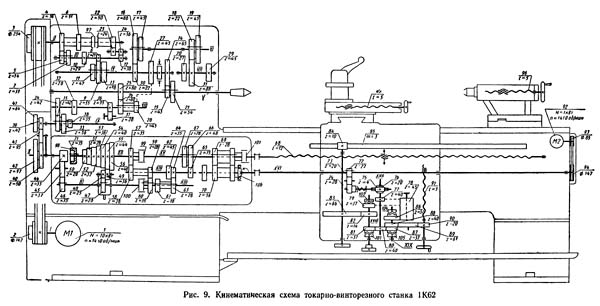

Кінематична схема токарно-гвинторізного верстата 1к625

Схема кінематична токарно-гвинторізного верстата 1К625. Дивитись у збільшеному масштабі

Главным движением в станке является вращение шпинделя, которое он получает от електродвигуна 1 через клиноременную передачу со шкивами 2—3 і коробку швидкостей. На приемном валу II установлена двусторонняя многодискова фрикционная муфта 97. Для получения прямого обертання шпинделя муфту 97 смещают влево і привід обертання осуществляется по следующей ланцюги -зубчатых колес: 4—5 или 6—7, 8—9 или 10—11, или 12—13, вал /V, колеса 14—15, шпиндель V, или через перебор, состоящий из группы передач з двухвенцовыми блоками 16—17 і 18—19 і зубчатых колес 20 і 21. Последняя пара входит в зацепление при перемещении вправо блока 15—21 на шпинделе. Переключая блоки колес, можно получить шесть варіантівзацепления зубчатых колес при передаче обертання з вала IV непосредственно на шпиндель і 24 варіанта — при передаче обертання через перебор. В действительности количество значений частот вращений шпинделя: меньше (23), так как передаточные отношения некоторых варіантівчисленно совпадают.

Реверсирование шпинделя выполняют переміщенням муфты 97 вправо. Тогда вращение з вала II на вал III передається через зубчасті колеса 22— 23, 24—12 і далее по предыдущей ланцюги. Количество варіантівзацепления 15, фактических значений частот обертання 12, так как передаточные отношения некоторых варіантівтоже численно совпадают.

Механізм подачі включает в себя четыре кинематические ланцюги: винторезную, поздовжньої і поперечної подачі, ланцюг ускоренных перемещений суппорта. Вращение валу VIII передається от шпинделя V через зубчасті колеса 25—26, а при нарезании різьби з увеличенным шагом — от вала VI через звено увеличения шага і далее через зубчасті колеса 27—28. В етом случае звено увеличения шага може дать четыре варіанта передач:

При нарезании різьби подача суппорта осуществляется от ходового гвинта 68 через маточную гайку, закрепленную в фартуке. Для нарізання метрической і модульной різьб винторезную ланцюг устанавливают по первому варіанту, а для дюймовых і питчевых — по второму. Изменение величины шага різьби достигается переключением зубчатых колес звена увеличения шага, механізма Нортона, блоков 61—63 і 67—66 і установкой сменных колес на гітарі. При точении і нарезании метрических і дюймовых різьб в зацеплении находятся сменные зубчасті колеса 39—43—40, а при нарезании модульных і питчевых — 41—43—42.

В особых случаях, при нарезании різьби високою точності, для устранения влияния погрешностей кінематичної ланцюги післяднюю укорачивают включением муфт 98, 99 і 101, в результате чего валы X, XII і XV образуют вместе з ходовым винтом 68 единую жесткую связь. Винторезную ланцюг для нарізання різьб з различным шагом настраивают в данном случае только подбором сменных колес на гітарі.

Продольная і поперечная подачі суппорта. Для передачи обертання механізма фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала XVI через пару зубчатых колес 73—74 і червячную пару 75—76 валу XVII.

Для получения поздовжньої подачі суппорта і его реверсирования включают одну из кулачковых муфт — 102 или 103. Тогда вращение от вала XVII передається зубчатыми колесами 77—78—79 или 80—81 валу XVIII і далее парой 82—83 — реечному колесу 84. Так как рейка 85 нерухомо связана со станиной верстата, реечное колесо 84, вращаясь, одновременно катится по рейке і тянет за собой фартук з суппортом.

Поперечная подача і її реверсирование осуществляются включением муфт 104 или 105. В етом случае через передачи 77—78—86 или 80—87 вращение передається валу XIX і далее через зубчасті колеса 55—89—90 на винт 91, который сообщает рух поперечному суппорту.

Ланцюг ускоренного переміщення суппорта. Для осуществления ускоренного (установочного) переміщення суппорта ходовому валу XVI сообщается быстрое вращение от електродвигуна 92 через клиноременную передачу 93—94. Механізм подачі суппорта через коробку подач при етом можно не выключать, так как в ланцюги приводу ходового вала установлена муфта обгона 106. С помощью винтовых пар 95 і 96 можно вручную перемещать резцовые салазки і пиноль задньої бабки.

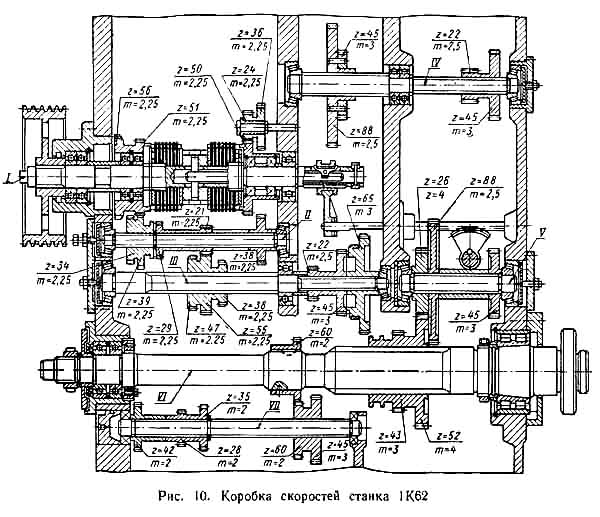

Передня бабка токарно-гвинторізного верстата 1к625

Передня бабка. На рис. 10 показана передняя бабка з коробкой швидкостей. Вращение от головного електродвигуна передається ведомому шкиву, сидящему на валу I. Этот вал несет реверсивную фрикционную муфту, от которой рух на вал II передається или через блок z = 56— z = 51, или через колесо z = 50 і промежуточный блок z = 24 — z = 36, сидящий на консольной оси. С вала II на вал III вращение передається через тройной блок z = 47 — z = 55 — z = 38. В левом положении блока г = 43 — г = = 52, сидящего на шпинделе, рух з вала III передається на шпиндель непосредственно через колеса z = 65 — z = 43, а в правом положении етого блока — через перебор, установленный на валах IV і V. Все валы вращаются на опорах качения, которые смазываются как разбрызгиванием, так как коробка швидкостей залита маслом, так і принудительно — з помощью насоса. Рух подачі от шпинделя VI передається валу VII трензеля і далее на механізм подач.

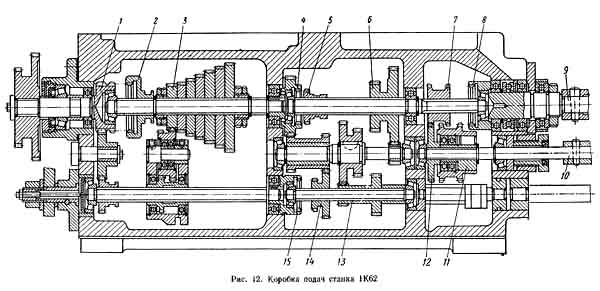

Коробка подач токарно-гвинторізного верстата 1к625

Коробка подач закреплена на станине ниже передньої бабки, имеет несколько валов, на которых установлены: ступенчатый блок механізма Нортона 3 (рис. 12), блоки зубчатых колес 6 і 13 і переключаемые муфты 1, 2, 4, 5, 7, 5, 14, 15. В правом положении муфты 7 получает вращение ходовой винт 9, а в левом її положении (как показано на рисунке) через муфту обгона 11—12 вращается ходовой вал 10.

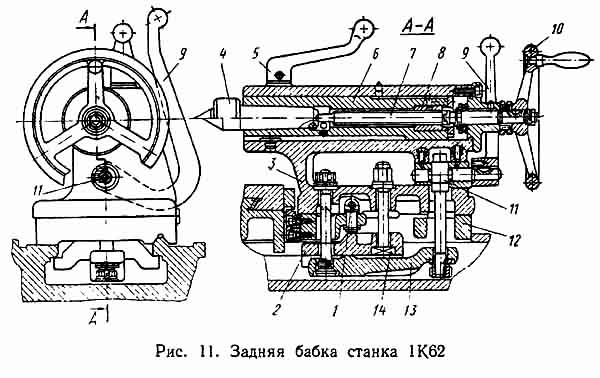

Задня бабка токарно-гвинторізного верстата 1к625

Задня бабка имеет плиту 12 (рис. 11) і може перемещаться по направляющим станины. В отверстии корпуса 3 задньої бабки имеется выдвижная пиноль 6, которая перемещается з помощью маховика 10 і винтовой пары 7—8. Рукояткой 5 фиксируют определенный вылет пиноли, а вместе з ней і заднего центра 4. Корпус 3 бабки з помощью винтовой пары 1 може смещаться в поперечном направлении относительно плиты 12. Болтом 14 і башмаком 2 задня бабка може закрепляться на станине верстата. Это также можно сделать з помощью рукоятки 9, ексцентрика 11 і башмака 13. В конусное гнездо пиноли можно установить не только задний центр, но і режущий инструмент для обробки отверстий (сверло, зенкер і др.).

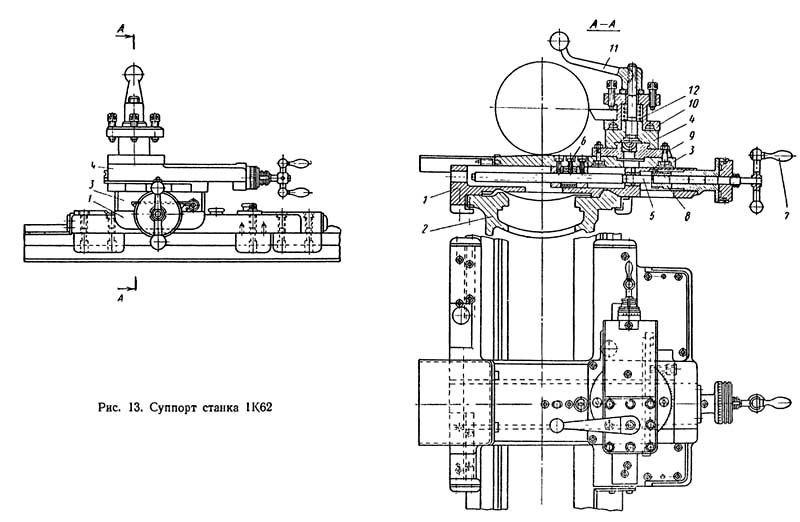

Суппорт токарно-гвинторізного верстата 1к625

Суппорт состоит из следующих основних частин (рис. 13): нижних салазок 1 для продольного переміщення суппорта по направляющим 2 станины, поперечної каретки 3 і резцовых салазок 4. Поперечная каретка перемещается в направляючих нижних салазок з помощью гвинта 5 і безлюфтовой гайки 6. При ручной подаче винт вращается з помощью рукоятки 7, а при автоматичною — от зубчатого колеса 8. В круговых направляючих поперечної каретки 3 установлена поворотная плита 9, в направляючих которой перемещаются резцовые салазки 4 з четырехпозиционным резцедержателем 10. Такая конструкция позволяет устанавливать і зажимать болтами поворотную плиту з резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки 11 против часовий стрелки резцедержатель 10 приподнимается пружиной 12 — одно из нижних отверстий его сходит з фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку 11 в обратном направлении.

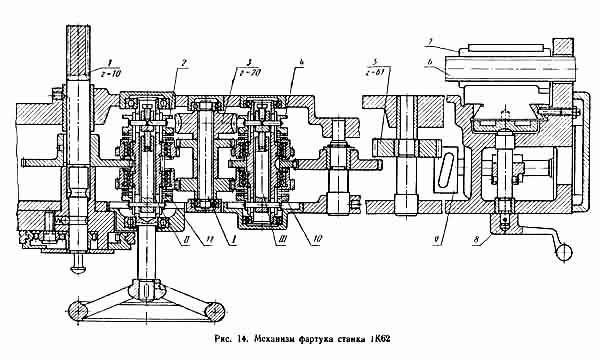

Фартук токарно-гвинторізного верстата 1к625

Механізм фартука расположен в корпусе, привернутом к каретке суппорта (рис. 14). От ходового вала через ряд передач вращается червячное колесо 3. Вращение з вала I передається зубчатыми колесами валов II і III. На етих валах установлены муфты 2, 11, 4 і 10 з торцовыми зубьями, которыми включается перемещение суппорта в одном из четырех направлений. Продольное рух суппорта осуществляется реечным колесом 1, а поперечное — винтом (на рис. 14 не показан), вращающимся от зубчатого колеса 5. Рукоятка 8 служит для керування маточной гайкой 7 ходового гвинта 6. Валом з кулачками 9 блокируется ходовой винт і ходовой вал, чтобы нельзя было включить подачу суппорта от них одновременно.

Если з течением часу наблюдается уменьшение крутящего момента шпинделя, то поскольку в станке имеется клиноременная передача от головного двигуна к фрикционному валу, следует проверить натяжение ремней. Если ремни недостаточно натянуты, их следует подтянуть. Для етого требуется снять нижний кожух, закрывающий моторную установку, отпустить гайку клиновых пальцев, крепящих подмоторную плиту, і опустить подмоторную плиту до требуемого натяжения ремней. Гайки надо після регулировки затянуть.

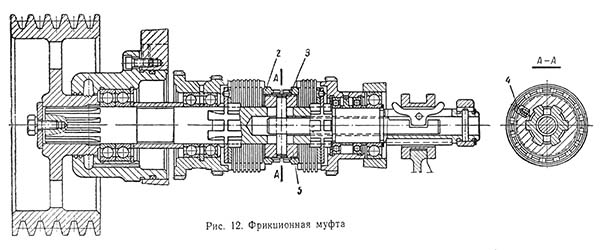

Фрикционная муфта токарно-гвинторізного верстата 1к625

Фрикционная муфта токарно-гвинторізного верстата 1к625. Дивитись у збільшеному масштабі

Когда натяжение ремня достаточное, то, чтобы увеличить крутящий момент шпинделя, следует отрегулировать фрикционную муфту головного привода.

Для етого необходимо выключить електродвигатель головного руху і снять верхнюю крышку передньої бабки і маслораспределительный лоток.

Поворотом круглой гайки 2 (рис. 12) можно отрегулировать муфту прямого наращения шпинделя, а поворотом гайки 3 — муфту обратного обертання. Для регулювання муфты прямого обертання рукоятка 20 (см. рис. 5) включается вниз, а для регулювання муфты обратного обертання — вверх. При етом рукоятка должна быть отклонена влево (включен перебор 16:1). Поворот гаек може быть осуществлен лишь після того, как защелка 4 (см. рис. 12) будет утоплена в кольцо 5.

В большинстве случаев достаточно сделать 1/12 оборота (на один из двенадцати пазов, расположенных по периферии гайки). Следует следить за тем, чтобы защелка снова заскочила в паз гайки, в противном случае, може произойти самопроизвольное отвинчивание післядней.

Если після регулировки увімкнення рукоятки 20 (см. рис. 5) производится з трудом, значит муфта слишком сильно затянута і следует несколько ослабить гайки.

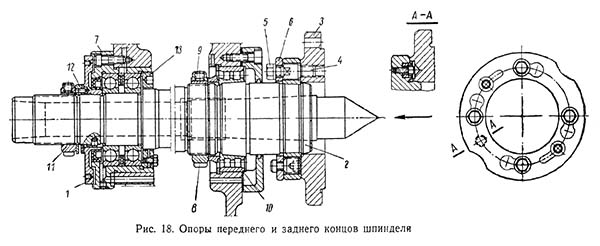

Опори шпинделя токарно-гвинторізного верстата 1к625

Опори шпинделя токарно-гвинторізного верстата 1к625. Дивитись у збільшеному масштабі

Подшипниковые опори шпинделя (передний — роликовый двухрядный і задние — радиальные упорные підшипники) отрегулированы на заводе і не требуют никакой регулировки.

При ремонтi регулировка підшибників производится следующим образом. Передний подшипник шпинделя регулируется гайкой 8 (рис. l8), расположенной внутри корпуса передньої бабки, в следующем порядке: освобождают винт 9 і поворачивают гайку в необходимую сторону. Поворотом етой гайки осуществляется осевое перемещение внутреннего кольца підшипника 10 на конусной шейке шпинделя.

При повороте гайки вправо происходит натяжение внутреннего кольца підшипника на конусную шейку шпинделя. При етом кольцо деформируется, его наружный диаметр увеличивается, обеспечивая плотное прилегание всех роликов к поверхностям внутреннего і наружного колец підшипника, что уменьшает радиальный зазор в подшипнике. После регулировки вновь затягивают винт 9.

Регулювання осьового зазору радиальных упорных підшибників задньої опори шпинделя производится вне корпуса бабки гайкой 11 через тепловой компенсатор 12. Натяг осуществляется поворотом гайки вправо на угол 18..20° до того, как в стыках между підшипниками і приставками будут выбраны зазоры. Наружные кольца устанавливаются вплотную до упора гайкой 13.

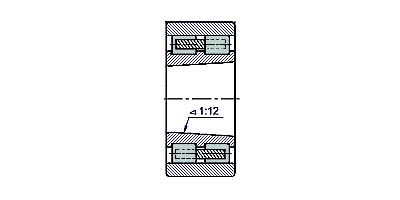

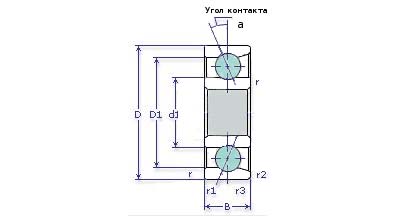

Шпиндель токарно-гвинторізного верстата 1к625 смонтирован на 4-х підшипниках:

Подшипник 3182120 - ето двухрядный роликовый радиальный подшипник, з короткими цилиндрическими роликами, з безбортовым наружным кольцом, з коническим посадочным отверстием (1:12), канавкой і отверстиями для внесения смазочного материала. Комплект тел качения з внутренним кольцом способны перемещаться относительно наружного в обе стороны. Двухрядные роликовые підшипники способны обеспечивать высокую грузоподъемность і жесткость при своих незначительных размерах (прежде всего, расстояние между наружным і внутренним кольцами). Этот тип, как і большинство роликопідшибників етой серии производится в настоящее время только высокоточным, вторым или четвертым классом, поскольку основная область применения — прецизионные верстати, при работе которых недопустимо высокое биение. Продукция низких степеней точності (6) доступна з хранения.

Основным производителем підшибників подобной конструкції всегда считался московский ГПЗ-1, сейчас же его производство перевели в город Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под егидой Европейской Подшипниковой Корпорации), так что підшипники з маркировкой ГПЗ-1 реализуются з хранения (или же бывает еще контрафакт). В настоящее время изготавливается две разные модификации - 2-3182120К, 4-3182120К, которые отличаются по классу точності. Помимо указанных заводов, данный тип выпускал і 10 ГПЗ (Ростов-на-Дону). После развала отечественной промышленности на рынке переизбыток підшибників етого типа, которые были сняты з оборудования, распроданы из складских остатков і т.д. Среди такой продукции може встречаться как очень качественная і недорогая, так і негодная к експлуатации.

Купить заводские підшипники, длительная работоспособность которой гарантирована производителем, з минимальными торговыми наценками можно у официальных представителей ЕПК (ориентировочная цена — около 6500 рублей, причем класс точності влияет на нее не сильно), неликвидную продукцию і підшипники з хранения можно купить в фирмах, расположенных в крупных промышленных центрах прошлого.

Импортные підшипники етого типоразмера имеют обозначение NN3020K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В России наиболее распространена продукция следующих производителей — FAG, SKF, NACHI, IBC. Также, как і отечественные підшипники, импортные также широко реализуются из числа неликвидов, прежде всего, ето продукция восточно-европейских производителей — URB (Румыния) і FLT (Польша), выпущенная і завезенная в страну еще во времена существования Союза. Под видом импортных могут продавать і китайские підшипники CX, SZPK, ZWZ і другие.

Схема підшипника 3182120 (NN3020K)

Фото підшипника 3182120 (NN3020K)

Подшипник 46215 шариковый радиально-упорный однорядный неразъемный со скосом на наружном кольце ГОСТ 7634—56.

Подшипник представляет из себя шариковый однорядный радиально-упорный подшипник з углом контакта 26°. Этот угол — не что иное, как угол между прямой, проходящей через центр шарика і точкой контакта его з дорожкой качения. Как следует из названия етого типа — действующие нагрузки как радиальные, так і осевые. Притертая друг к другу пара таких підшибників по схеме «тандем» поставляется в комплекте і имеет номер 446215.

Производится данный тип в Самаре на СПЗ-4. Однако более качественные і дорогие підшипники радиально-упорного типа выпускает саратовский завод ОАО «СПЗ» (бывший 3 ГПЗ). В его номенклатуре находится сразу несколько модификаций етого типа: Т-46215Е5, 4-46215Е5, 6-46215Е5, 46215Е5, Т-46215Л, 4-46215Л, 6-46215Л (отличаются степенью точності і материалом сепаратора). Если же Вам будут предлагать 1 ГПЗ — то будьте уверены: ето старые підшипники, качество которых може быть непредсказуемым.

Импортные підшипники (например, SKF і FAG), етого типа имеют маркировку по ISO - 7215A. Сепаратор из латуни отражается наличием в номере буквы М.

Схема підшипника 46215 (7215)

Фото підшипника 46215 (7215)

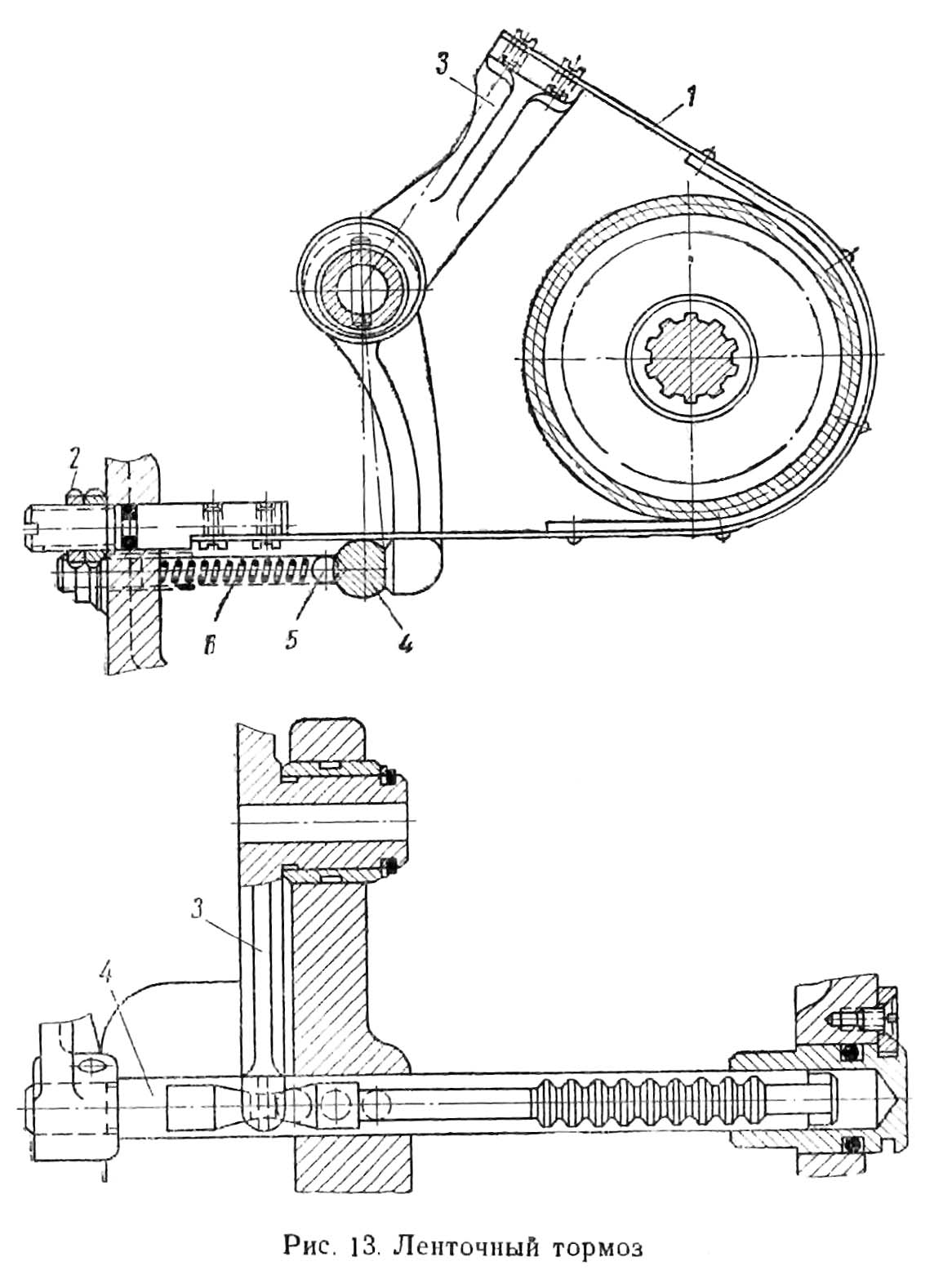

Ленточный тормоз токарно-гвинторізного верстата 1к625

Если при выключении фрикционной муфты не происходит достаточно швидкого торможения шпинделя, то надо отрегулировать тормоз путем натяжения тормозной ленты 1 (рис. 13) гайками 2.

Время торможения шпинделя зависит от величины натяжения ленты. При 2000 об/мин время торможения шпинделя без заготовки і патрона не должно превышать 1,5 сек.

При заторможенном положении шпинделя рычаг 3 должен расположиться симметрично выступу валика - рейки 4, фиксация положения которого обеспечивается шариком 5 з регулирующей пружиной 6.

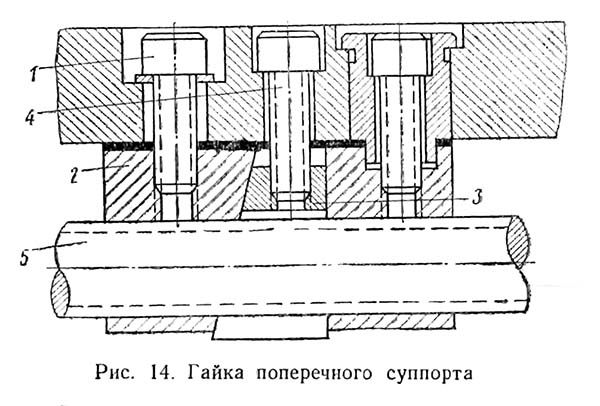

Гайка поперечного суппорта токарно-гвинторізного верстата 1к625

Мертвый ход гвинта 5 поперечного переміщення суппорта, возникающий при износе гайки, може быть выбран посредством подтягивания клина, вставленного между разрезанными половинками гайки. Для етого следует отпустить винт 1 (рис. 14) левой половинки 2 гайки на один оборот и, подтягивая клин 3 винтом 4, выбрать осевой зазор в винтовой паре. Винт должен свободно поворачиваться от руки, і мертвый ход не должен превышать двух делений по лимбу.

Для совпадения осей центров передньої і задньої бабок совмещают (плоскости платиков (рис 15) при помощи винтов 1 і 2 (см рис. 9).

Если запор крепления верхней откидной часта нерухомого люнета ослаб і не обеспечивает надежного крепления, его можно отрегулировать.

| Наименование параметра | 1К62 | 1К625 |

|---|---|---|

| Основні параметри верстата | ||

| Класс точності по ГОСТ 8-82 | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 400 | 500 |

| Наибольший диаметр заготовки над суппортом, мм | 220 | 260 |

| Наибольшая длина заготовки (РМЦ), мм | 750, 1000, 1500 | 1000, 1400, 2000 |

| Наибольшая длина обтачивания заготовки, мм | 640, 930, 1330 | 930, 1330, 1920 |

| Наибольшая масса заготовки в патроне, кг | 500 | |

| Наибольшая масса заготовки в центрах, кг | 1500 | |

| Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 47 | 47 |

| Наибольший диаметр прутка, мм | 45 | 45 |

| Число ступеней частот прямого обертання шпинделя | 24 | 24 |

| Частота прямого обертання шпинделя, об/мин | 12,5..2000 | 12,5..2000 |

| Число ступеней частот обратного обертання шпинделя | 12 | 12 |

| Частота обратного обертання шпинделя, об/мин | 19..2420 | 19..2420 |

| Размер внутреннего конуса в шпинделе, М | Морзе 6 | Морзе 6 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Суппорт | ||

| Наибольшая длина ходу каретки, мм | 640, 930, 1330 | 930, 1330, 1920 |

| Наибольший поперечний ход суппорта, мм | 250 | 300 |

| Наибольший ход верхнего суппорта (резцовых салазок), мм | 140 | 150 |

| Число ступеней продольных подач | 49 | 49 |

| Пределы рабочих подач продольных, мм/об | 0,07..4,16 | 0,07..4,16 |

| Число ступеней поперечных подач | 49 | 49 |

| Пределы рабочих подач поперечных, мм/об | 0,035..2,08 | 0,035..2,08 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 3,4 | 3,4 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 1,7 | 1,7 |

| Количество нарезаемых різьб метрических | 44 | 44 |

| Пределы шагов нарезаемых різьб метрических, мм | 1..192 | 1..192 |

| Количество нарезаемых різьб дюймовых | 38 | 38 |

| Пределы шагов нарезаемых різьб дюймовых | 24..2 | 24..2 |

| Количество нарезаемых різьб модульных | 20 | 20 |

| Пределы шагов нарезаемых різьб модульных | 0,5..48 | 0,5..48 |

| Количество нарезаемых різьб питчевых | 37 | 37 |

| Пределы шагов нарезаемых різьб питчевых | 96..1 | 96..1 |

| Електроустаткування | ||

| Количество електродвигателей на станке | 4 | 4 |

| Мощность електродвигуна головного привода, кВт | 10 | 10 |

| Тип електродвигуна головного привода | АО2-52-4Ф | АО2-52-4Ф |

| Мощность електродвигуна быстрых перемещений, кВт | 0,8 | 0,8 |

| Тип електродвигуна быстрых перемещений | АОЛ2-12-4Ф | АОЛ2-12-4Ф |

| Мощность електродвигуна гідростанції, кВт | 1,1 | 1,1 |

| Тип електродвигуна гідростанції | АОЛ2-22-6Ф | АОЛ2-22-6Ф |

| Мощность електродвигуна насоса охлаждения, кВт | 0,125 | 0,125 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 |

| Габарити і масса верстата | ||

| Габарити верстата (длина ширина высота) (РМЦ = 1000), мм | 2812 х 1166 х 1324 | 3212 х 1216 х 1349 |

| Масса верстата (РМЦ = 1000), кг | 2140 | 2410 |

Связанные ссылки

1К625 Паспорт токарно-гвинторізного верстата, (djvu) 1,8 Мб, Скачать

1К625 Паспорт токарно-гвинторізного верстата, (djvu) 1,8 Мб, Скачать

1К625 Посібник з ремонту токарно-гвинторізних верстатів. Частина 1. Загальний опис верстатів та креслення вузлів

1К625 Посібник з ремонту токарно-гвинторізних верстатів. Частина 1. Загальний опис верстатів та креслення вузлів

1К625 Руководство по ремонту токарно-винторезных верстатів 1К62, 1К625. Часть 2. Сменяемые детали

1К625 Руководство по ремонту токарно-винторезных верстатів 1К62, 1К625. Часть 2. Сменяемые детали

1К625 Посібник з ремонту токарно-гвинторізних верстатів 1К62, 1К625. Частина 3. Маршрутна технологія збирання-розбирання

1К625 Посібник з ремонту токарно-гвинторізних верстатів 1К62, 1К625. Частина 3. Маршрутна технологія збирання-розбирання