Виробник універсальних токарних верстатів 16Б20п – Московський верстатобудівний завод "Червоний пролетар" ім. А.І. Єфремова , заснований у 1857 році.

Перші універсальні токарно-гвинторізні верстати з коробкою швидкостей уперше в СРСР почали випускатися на Московському верстатобудівному заводі "Червоний пролетар" ім. А.І. Єфремова в 1932 році і отримали найменування ДІП-200 , ДІП-300 , ДІП-400 , ДІП-500 ( ДІП - Наздогнати І Перегнати), де 200, 300, 400, 500 - висота центрів над станиною.

У міру вдосконалення конструкції верстатів завод випускав дедалі сучасніші моделі - 1А62 , 1К62 , 16К20 , МК6056 .

Токарно-гвинторізний верстат підвищеної точності 16Б20П розроблений у 1965 році. Верстат 16Б20П спроектований на базі моделі 1К62 і був замінений більш досконалою моделлю 16К20 . Верстат 16Б20П випускався недовго і став перехідною моделлю між двома серіями верстатів: 1к62 та 16к20. Багато технічних рішень, вперше впроваджених на цій моделі, застосовуються до сьогодні в сучасних токарно-гвинторізних універсальних верстатах, наприклад коробка подач 16Б20П.070.000, фартух 16Б20П.061.000 стали стандартом для всіх наступних моделей цієї серії.

Токарно-гвинторізний верстат 16Б20П призначений для виконання різних токарних робіт і нарізування метричної, модульної, дюймової та різьб. Оброблювані деталі встановлюються у центрах чи патроні.

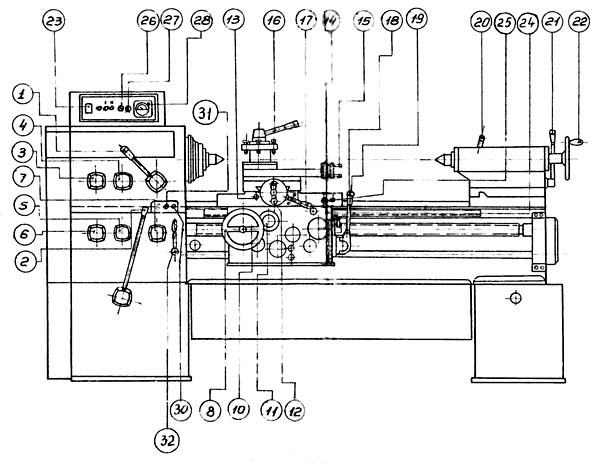

Жорстка коробчатої форми станина верстата 16Б20П з гартованими шліфованими напрямними встановлена на монолітній основі, одночасно службовим стружкозбірником та резервуаром для охолоджуючої рідини.

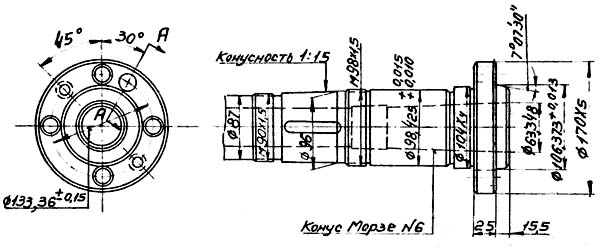

Шпиндель із фланцевим переднім кінцем змонтований у прецизійних підшипниках кочення, що не потребують регулювання в процесі експлуатації.

Вихідний вал шпиндельної бабки через змінні зубчасті колеса з'єднаний з коробкою подач, що забезпечує переміщення супорта в широкому діапазоні подач від ходового валу при гострінні і від ходового ггвинта при нарізанні різьблення. Для нарізування різьблення передбачено безпосереднє з'єднання ходового ггвинта з вхідним валом коробки подач.

На супорті є масштабні лінійки з візирами для зручності визначення величини переміщення різцевих та поперечних санок у процесі роботи. Нова конструкція різцетримача покращує стабільність фіксації.

Фартух верстата забезпечений оригінальним механізмом вимикання подачі супорта, що забезпечує високу точність зупинки на жорсткому упорі. Комплекс огороджувальних та блокувальних пристроїв гарантує безпеку роботи на верстаті.

Найбільш доцільно використовувати верстат в інструментальних та ремонтних службах в умовах дрібносерійного та одиничного виробництва на чистових та напівчистових роботах.

Клас точності верстата П. При чистовій обробці деталей з конструкційних сталей шорсткість обробленої поверхні V6б.

Відхилення від циліндричності 7 мкм, конусності 20 мкм на довжині 300 мм, відхилення від прямолінійності торцевої поверхні діаметром 300 мм — 16 мкм.

Особливо потрібно врахувати, що верстат моделі 16Б20П є моделлю підвищеної точності, і, щоб уникнути втрати точності, не слід використовувати його для чорнової обробки.

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 , ДІП-400 , ДІП-500 . Згодом виробництво цих верстатів було передано на Рязанський верстатобудівний завод. Виробництво верстата ДІП-500 було також передано на Коломенський завод важких верстатів КЗТС.

У 1937 році в ЕНІМС було розроблено типаж (номенклатура типів та розмірів) верстатів та прийнято єдину систему умовних позначень верстатів . За новою системою позначень перший ДІП-200 став називатися 1Д62 . Але абревіатура ДІП-200 збереглася і донині - для позначення токарного верстата з висотою центрів над станиною, що дорівнює або близько 200 мм.

В 1940 завод випустив верстат 162К (26А) - один з варіантів ДІП-200.

У 1945 році завод переходить на випуск модернізованого верстата ДІП-200 (ДІП-20М, 1д62м).

У 1948 році завод переходить на випуск верстата 1А62 .

У 1949-1953 без зупинки виробництва здійснено перехід на потокове виробництво токарного верстата 1А62. Також у різні роки випускалися: 1620, 1Б62, 1м620, 1622.

В 1954 був виготовлений дослідний зразок верстата 1К62 , серійне виробництво якого було запущено в 1956 році.

В 1956 завод перейшов на великосерійний випуск нового верстата 1К62. За наступні 18 років, протягом яких вони виготовлялися, було випущено 202 тисяч таких верстатів.

Випускалися модифікації, виготовлені на базі токарно-гвинторізного верстата 1к62: 1к625 , 1к620 , 1к62Б підвищеної точності та ін.

У 1965 році завод випустив токарно-гвинторізний верстат підвищеної точності 16Б20П , який став перехідною моделлю між 1к62 та 16к20. Коробка подач 16Б20П.070.000 та фартух 16Б20П.061.000 цього верстата стали стандартом для всіх наступних моделей цієї серії.

У 1971 році була виготовлена досвідчена партія верстатів 16К20 , у 1972 році на Лейпцизькому ярмарку верстат 16К20 був удостоєний золотої медалі.

У 1972-1973 проводилася реконструкція заводу у зв'язку з випуском нової моделі верстата 16К20. Освоюється серійне виробництво цих верстатів. До кінця року з конвеєра сходить до 1000 таких верстатів на місяць. На експорт вирушає близько 10%.

На основі базової моделі токарно-гвинторізного верстата 16К20 було виготовлено безліч модифікацій, в тому числі: 16К25 , 16К20М , 16К20П , 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16.

Верстати з ЧПУ 16К20Ф3 , 16К20Ф3С32 , 16А20Ф3 , 16К20Т1 .

У 1988 році виробництво верстата моделі 16к20 припинено. На зміну йому прийшли токарно-гвинторізні верстати серії МК: МК6046, МК6047, МК6048, МК6056, МК6057, МК6758 .

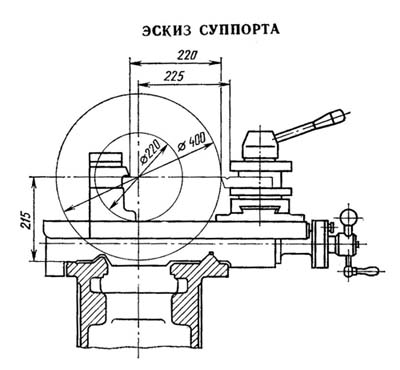

Габарит робочого простору токарного верстата 16Б20п

Креслення шпинделя токарно-гвинторізного верстата 16Б20п

Фото токарно-гвинторізного верстата 16Б20п

Розташування органів керування токарно-гвинторізним верстатом 16Б20п

Кінематична схема токарно-гвинторізного верстата 16Б20п

Схема кінематична токарно-гвинторізного верстата 16Б20П. Дивитись у збільшеному масштабі

Кінематична схема приведена для понимания связей і взаимодействия основних елементів верстата. На выносках проставлены числа зубьев (г) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен супорт з механическим переміщенням резцовых салазок

Рух на шпиндель передається в следующей післядовательности:

Установка чисел оборотів шпинделя в шпиндельной бабке производится рукояткой 1, которая перемещает блоки 18-19-21-25-26.

Станина верстата литая, в нише правого торца установлен електродвигатель ускоренных ходов. Станина установлена на две пустотелые тумбы. В левой размещен електродвигатель головного привода, в правой - размещен електронасос охлаждения з емульсионным баком і електронасос змазки з баком.

Регулювання положения оси шпинделя относительно направляючих станины производится установочними гвинтами.

В шпиндельной бабке размещены:

Шпиндельный узел смонтирован на специальных конусно-роликовых підшипниках типа "Гамет" (Gamet Bearings - Английская фирма изготовитель прецизионных підшибників для оборудования).

Коробка швидкостей на 6 чисел оборотів шпинделя вынесена из шиндельной бабки і крепится внутри левой тумбы верстата.

В коробке швидкостей находится:

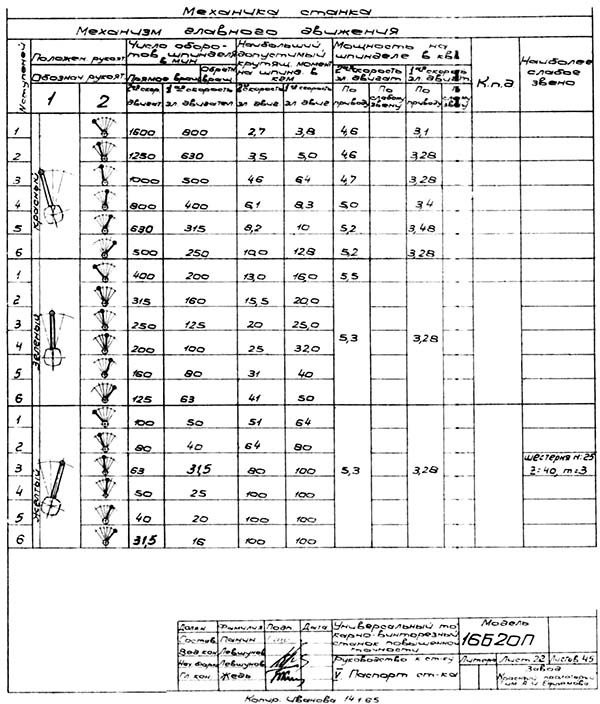

Механізм головного дижения токарно-гвинторізного верстата 16Б20п

Механізм головного дижения токарно-гвинторізного верстата 16Б20П. Дивитись у збільшеному масштабі

Коробка подач монтируется в левой частини станины.

Механізм коробки подач со сменными шестернями гітари дают возможность нарезать весь основной ряд резьб, предусмотренный ГОСТом.

С помощью звена увеличения шага можно получить різьби з шагом увеличенным в 4 і 16 раз

При специальной налаштуванні гітари нарезаются мелкие різьби з шагом от 0,2 мм.

Выбор подачі производится тремя рукоятками, смонтированными на коробке.

В правой частини коробки вмонтирована обгонная муфта для получения ускоренных перемещений каретки і суппорта.

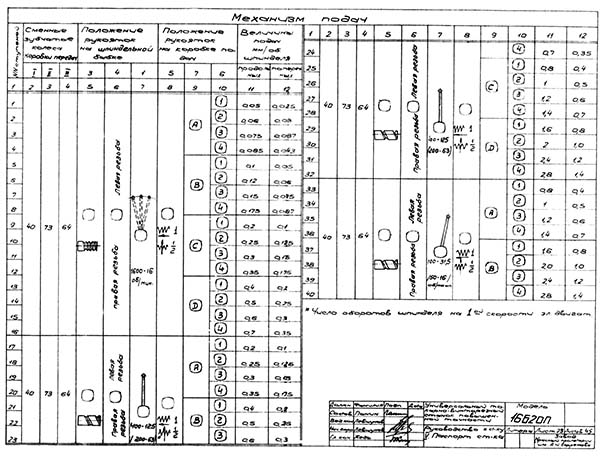

Механізм подач токарно-гвинторізного верстата 16Б20п

Механізм подач токарно-гвинторізного верстата 16Б20П. Дивитись у збільшеному масштабі

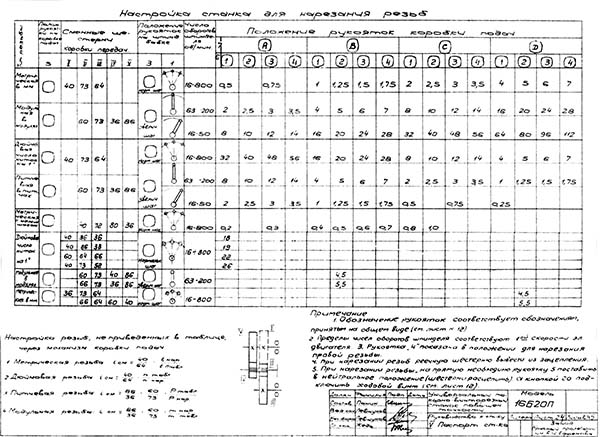

Налаштування верстата 16Б20п для нарізання різьб (таблица резьб)

Налаштування верстата 16Б20п для нарізання різьб (таблица резьб). Дивитись у збільшеному масштабі

Фартук снабжен четырьмя мелкозубчатыми муфтами, которые обеспечивают прямой і обратный ход каретки і суппорта в прямом і обратном направлениях

Керування переміщеннями каретки і нижней частини суппорта производится мнемонической рукояткой.

При работе по упорам или случайных перегрузках предохранительное пристрій фартука, непосредственно воздействуюя на механізм керування, переводит мелкозубчасті муфты в нейтральное положение.

Шариковое блокировочное пристрій исключает одновременное увімкнення маточной гайки і продольного і поперечного перемещений.

Суппорт крестовой конструкції имеет ручное і механическое продольное перемещение по направляющим станины (каретка) і поперечное - по направляющим каретки.

Верхний супорт з резцедержкой также имеет механическое перемещение для обточки коротких конусов (длина образующей конуса не более 140 мм.

| Наименование параметра | 16Б20П | 16К20П |

|---|---|---|

| Основні параметри верстата | ||

| Класс точності по ГОСТ 8-82 | П | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина детали, устанавливаемой в центрах (РМЦ), мм | 1000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | |

| Наибольшая масса детали, обрабатываемой в центрах, кг | 460..1300 | |

| Наибольшая масса детали, обрабатываемой в патроне, кг | 200 | |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота обертання шпинделя в прямом направлении (в зависимости от комплекта шкивов головного двигуна), об/мин | 16..1600 12,5..1250 100..2000 |

12,5..1600 |

| Частота обертання шпинделя в обратном направлении, об/мин | 19..1900 | |

| Количество прямых швидкостей шпинделя | 22 | 22 |

| Количество обратных швидкостей шпинделя | 11 | |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | |

| Суппорт. Подачи | ||

| Наибольшая длина продольного переміщення, мм | 930 | 645, 935 |

| Наибольшая длина поперечного переміщення, мм | 250 | 300 |

| Скорость быстрых продольных перемещений, м/мин | 4,0 | 3,8 |

| Скорость быстрых поперечных перемещений, м/мин | 2,0 | 1,9 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | |

| Минимально допустимая скорость переміщення каретки (суппорта), мм/мин | 10 | |

| Цена деления лимба продольного переміщення, мм | 1 | 1 |

| Цена деления лимба поперечного переміщення, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных/ поперечных | 22/24 | 22/24 |

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,25 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,25 | 56..0,5 |

| Наибольшее усилие, допускаемое механізмом подач на резце - продольное, Н | 5884 | |

| Найбільше зусилля, яке допускається механізмом подач на різці - поперечне, Н | 3530 | |

| Різцеві санки | ||

| Найбільша довжина переміщення різцевих санчат, мм | 150 | 150 |

| Переміщення різцевих санок на один поділ лімба, мм | 0,05 | 0,05 |

| Шкала кута повороту різцевих санок, град | ±90° | ±90° |

| Ціна поділу шкали повороту різцевих санчат, град | 1° | 1° |

| Найбільший переріз державки різця, мм | 25 х 25 | 25 х 25 |

| Висота від опорної поверхні різця до осі центрів (висота різця), мм | 25 | 25 |

| Число різців у різцевій головці | 4 | 4 |

| Задня бабка | ||

| Діаметр пінолі, мм | ||

| Конус отвору пінолі задньої бабки за ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Найбільше переміщення пінолі, мм | 200 | 150 |

| Переміщення пінолі на один поділ лімба, мм | 5 | 0,1 |

| Розмір поперечного зміщення корпусу бабки, мм | ±15 | ±15 |

| Електроустаткування | ||

| Електродвигун головного приводу, кВт | 4,1/ 6,6 | 11 |

| Електродвигун приводу швидких переміщень, кВт | 0,6 | 0,12 |

| Електродвигун приводу насоса мастила, кВт | 0,27 | |

| Електродвигун насоса СОЖ, кВт | 0,125 | 0,125 |

| Габарити та маса верстата | ||

| Габарити верстата (довжина ширина висота) РМЦ = 1000 мм | 2595 х 1405 х 1115 | 2795 х 1190 х 1500 |

| Маса верстата, кг | 2050 рік | 3010 |

* Вказана ціна відновленого верстата, (т.к. ці моделі верстатів більше не виробляються)

Корисні посилання на тему. додаткова інформація

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд