Виробник токарного верстата моделі МК6056, МК6057, МК6058 – Московський верстатобудівний завод "Червоний пролетар" ім. А.І. Єфремова , заснований у 1857 році.

Токарно-винторезные верстати МК 6056, МК 6057, МК 6058 пришли на смену знаменитому верстату 16К20 в 1988 году.

Верстат токарно-гвинторізний МК6056 - дольнейшее развитие верстата 16К25 - модификации верстата 16к20.

Верстати токарно-гвинторізні універсальні підвищеної точності моделей МК6056 , МК6057, МК6058 призначені для виконання найрізноманітніших токарних робіт, а також для нарізування метричної, дюймової та різьб.

Токарно-гвинторізний верстат МК6056 може бути оснащений пристроєм цифрової індикації (УЦІ) NVP 300 TRS фірми "Fagor", з системою поздовжнього та поперечного відліку переміщень супорта, що полегшує відлік переміщень різального інструменту та забезпечує стабільну точність розмірів оброблюваних виробів.

Оснащення токарного верстата МК6056 пристроєм цифрової індикації дозволяє значно підвищити продуктивність праці, покращує психофізіологічні умови праці робітника, усуває суб'єктивні фактори, елементи випадковості при відліку переміщень ріжучого інструменту, збільшує швидкість сприйняття та переробки цифрової інформації, зменшує психологічні навантаження та загальну роботу.

Верстати з виїмкою в станині мають позначення букву (Г). Виїмка в станині дозволяє збільшити діаметр заготовки, що обробляється, до Ø 630 мм. Виїмка за потреби може бути закрита "містком".

Верстати МК6056 можуть оснащуватися регульованим приводом головного руху (Р)(М). Регульований привід верстата виконаний на базі частотного перетворювача фірм "OMRON", "Fagor" і серійного асинхронного двигуна.

Верстати МК6056 можуть комплектуватися механізованим приводом різцевих санчат (М,Р) та ланцюгом дрібних подач.

Застосування у верстаті регульованого приводу забезпечує:

Верстати МК6056 можуть застосовуватись у різних галузях промисловості на всіляких операціях для обробки різних матеріалів. У зв'язку з цим обслуговування верстатів слід проводити з урахуванням специфіки їхньої експлуатації.

Остаточну обробку точних деталей рекомендується проводити на попередньо розігрітому верстаті.

Клас точності верстатів за ГОСТ 8-82 під час перевірки на відповідність ГОСТ 18097-88 - П.

У частинині впливу кліматичних факторів довкілля верстати виготовляються у виконанні УХЛ для категорії розміщення 4 за ГОСТ 15150-69.

Рід струму мережі живлення змінний трифазний

Частота струму 50 Гц, напруга 380 В

Стандартний комплект постачання (Р):

-------------------------------------------------- --------

-------------------------------------------------- --------

МК6046, МК6047, МК6048 - Ø 500 - Верстат токарний в базовій комплектації, частотний перетворювач для безступінчастого регулювання частоти обертання шпинделя, та виїмка в станині (Г).

МК6056, МК6057, МК6058 - Ø 500 - Верстат токарний в базовій комплектації, частотний перетворювач для безступінчастого регулювання частоти обертання шпинделя, та виїмка в станині (Г).

МК6046М, МК6047МГ, МК6048МГ - Ø 500 - Верстат токарний з механізованим приводом різцевих санчат і ланцюгом дрібних подач

МК6056М, МК6057МГ, МК6058МГ - Ø 500 - Верстат токарний з механізованим приводом різцевих санчат і ланцюгом дрібних подач

МК6046Р, МК6056Р, МК6048РГ, МК6058РГ - Ø 500 - Верстат токарний з механізованим приводом різцевих санчат і ланцюгом дрібних подач, пристроєм цифрової індикації в комплекті з регульованим головним приводом.

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 , ДІП-400 , ДІП-500 . Згодом виробництво цих верстатів було передано на Рязанський верстатобудівний завод. Виробництво верстата ДІП-500 було також передано на Коломенський завод важких верстатів КЗТС.

У 1937 році в ЕНІМС було розроблено типаж (номенклатура типів та розмірів) верстатів та прийнято єдину систему умовних позначень верстатів . За новою системою позначень перший ДІП-200 став називатися 1Д62 . Але абревіатура ДІП-200 збереглася і донині - для позначення токарного верстата з висотою центрів над станиною, що дорівнює або близько 200 мм.

В 1940 завод випустив верстат 162К (26А) - один з варіантів ДІП-200.

У 1945 році завод переходить на випуск модернізованого верстата ДІП-200 (ДІП-20М, 1д62м).

У 1948 році завод переходить на випуск верстата 1А62 .

У 1949-1953 без зупинки виробництва здійснено перехід на потокове виробництво токарного верстата 1А62. Також у різні роки випускалися: 1620, 1Б62, 1м620, 1622.

В 1954 був виготовлений дослідний зразок верстата 1К62 , серійне виробництво якого було запущено в 1956 році.

В 1956 завод перейшов на великосерійний випуск нового верстата 1К62. За наступні 18 років, протягом яких вони виготовлялися, було випущено 202 тисяч таких верстатів.

Випускалися модифікації, виготовлені на базі токарно-гвинторізного верстата 1к62: 1к625 , 1к620 , 1к62Б підвищеної точності та ін.

У 1965 році завод випустив токарно-гвинторізний верстат підвищеної точності 16Б20П , який став перехідною моделлю між 1к62 та 16к20. Коробка подач 16Б20П.070.000 та фартух 16Б20П.061.000 цього верстата стали стандартом для всіх наступних моделей цієї серії.

У 1971 році була виготовлена досвідчена партія верстатів 16К20 , у 1972 році на Лейпцизькому ярмарку верстат 16К20 був удостоєний золотої медалі.

У 1972-1973 проводилася реконструкція заводу у зв'язку з випуском нової моделі верстата 16К20. Освоюється серійне виробництво цих верстатів. До кінця року з конвеєра сходить до 1000 таких верстатів на місяць. На експорт вирушає близько 10%.

На основі базової моделі токарно-гвинторізного верстата 16К20 було виготовлено безліч модифікацій, у тому числі: 16К25 , 16К20М , 16К20П , 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16.

Верстати з ЧПУ 16К20Ф3 , 16К20Ф3С32 , 16А20Ф3 , 16К20Т1 .

У 1988 році виробництво верстата моделі 16к20 припинено. На зміну йому прийшли токарно-гвинторізні верстати серії МК: МК6046, МК6047, МК6748 , МК6056, МК6057, МК6758 .

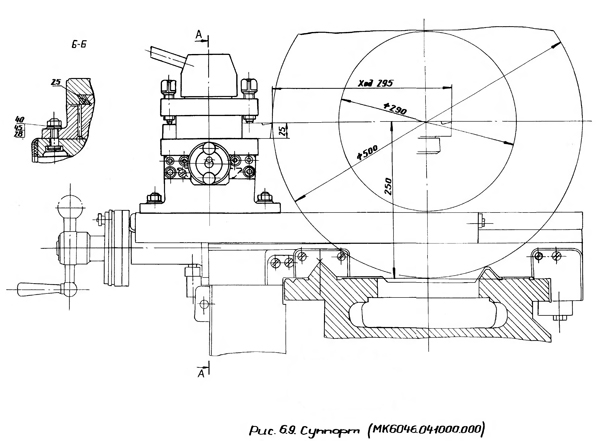

Ескіз супорту токарно-гвинторізного верстата МК6056

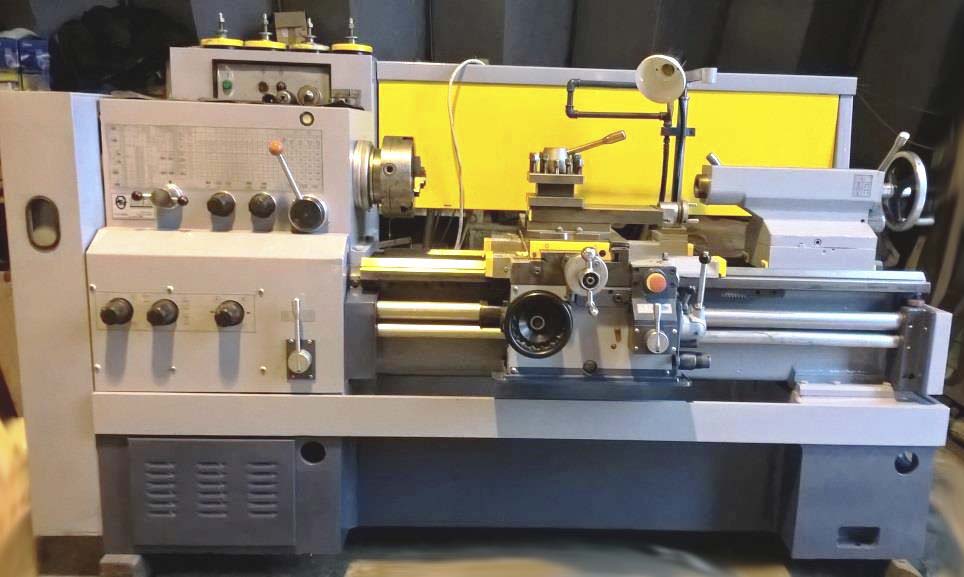

Фото токарного верстата МК6056 з механізованим приводом різцевих санок

Фото токарно-гвинторізного верстата МК6056. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата МК6056

Фото токарно-гвинторізного верстата МК6056. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата МК6056

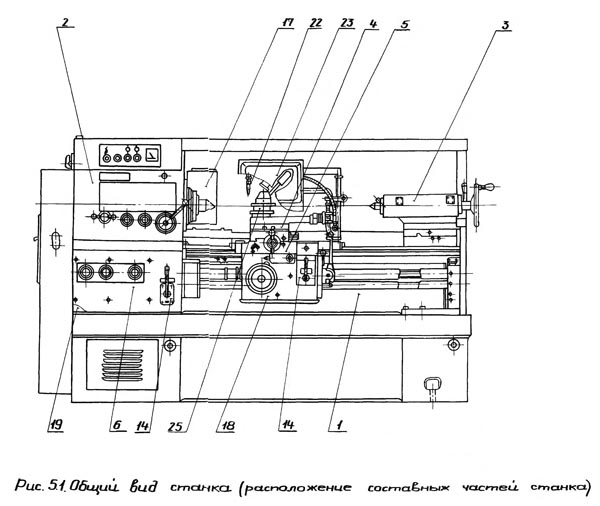

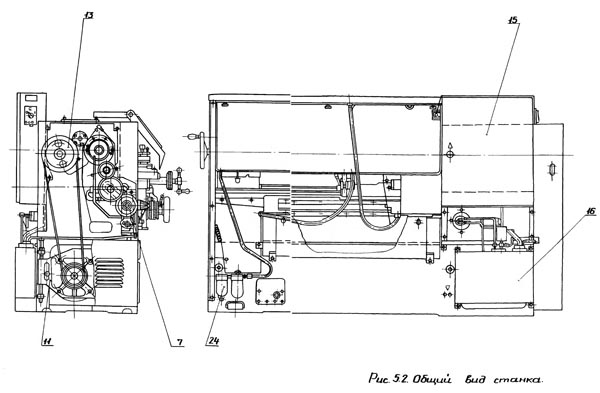

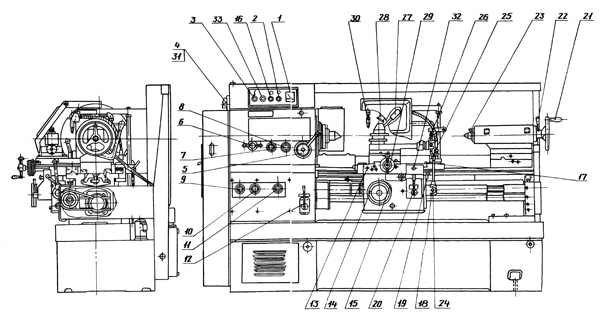

Розташування складових частинин токарно-гвинторізного верстата МК6056

Розташування складових частинин токарно-гвинторізного верстата МК6056

Розташування органів керування токарно-гвинторізним верстатом МК6056

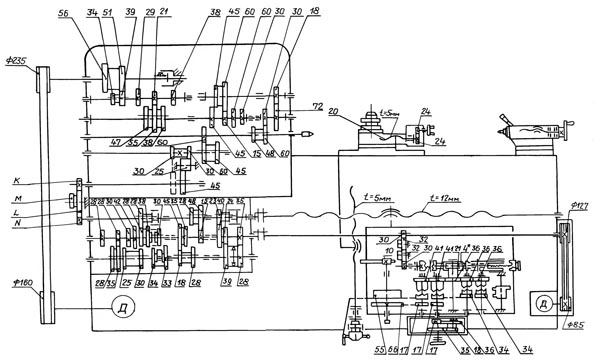

Кінематична схема токарно-гвинторізного верстата МК6056

Схема кінематична токарно-гвинторізного верстата МК6056. Скачать в увеличенном масштабе

Кінематична схема приведена для понимания связей і взаимодействия основних елементів верстата.

На выносках проставлены числа зубьев z зубчатых колес (звездочкой обозначено число заходов червяка).

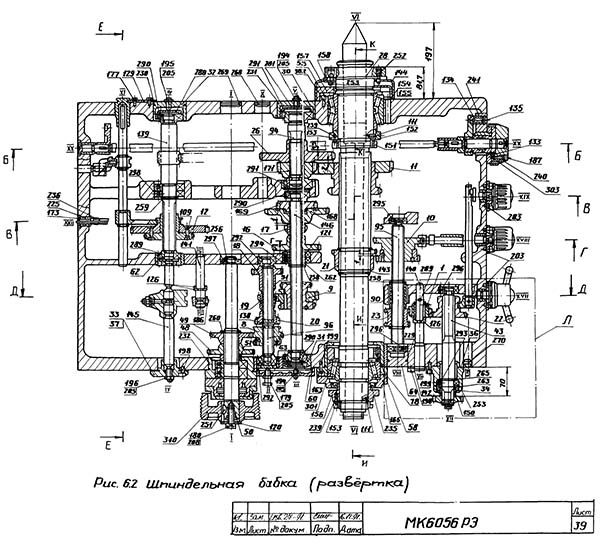

Шпиндельная бабка токарного верстата мк6046

Шпиндельная бабка токарного верстата мк6046. Скачать в увеличенном масштабе

Шпиндельная бабка жестко сбазирована на станине при сборке верстата. В случае необходимости регулировки шпиндельной бабки в горизонтальной плоскости необходимо снять облицовку коробки подач, ослабив винты, крепящие переднюю бабку, і специальным регулировочным винтом отрегулировать положение оси шпинделя по пробным проточкам до необходимой точності.

При ослаблении крепления шкива 310 на валу 50 нужно подтянуть винт 180 (рис. 6.2.).

Крутящий момент на шпинделе должен соответствовать данным, приведенным в таблице 10.1. При снижении крутящего момента нужно в первую очередь проверить натяжение ременной передачи головного привода. Реверс шпинделя осуществляется посредством рукояток 12 і 20 (рис. 6.1.).

Время торможения шпинделя регулируется електромагнитной муфтой 200 (рис. 6.2.).

Задня бабка представляет собой корпус 5, в расточке которого смонтирована подвижная пиноль 6. Перемещение пиноли, в конусное отверстие которой помещается центр, осуществляется маховиком 29 через винт 17 і гайку 27. Рукояткой 30 осуществляется прижим задньої бабки к станине верстата. Если рукоятка 30, отведенная в крайнее заднее положение, не обеспечивает достаточного прижима задньої бабки к станине, то нужно регулировочными гвинтами 81 і 82 при отпущенных контргайках 120 і 121, изменяя положение прижимной плиты 36, установить необходимое усилие прижима.

Установку оси пиноли 6 соосно со шпинделем верстата в горизонтальной плоскости осуществляют гвинтами 45, совмещая в одну плоскость поверхность платиков "А", расположенных на опорной плите 21 і корпусе 5.

Для удобства определения величины переміщення резцовых і поперечных салазок при обработке деталей супорт снабжен масштабными линейками. На резцовых салазках I установлена линейка з ценой деления I мм. Отсчет производится по визиру, укрепленному на поворотной частини 2 суппорта.

На каретке I установлена линейка з ценой деления 10 мм на диаметр вироби, по которой осуществляется контроль величины переміщення поперечных салазок при помощи закрепленного на них визира.

Представленные на рис. 6.15., 6.21. схеми розположення заглушек, пробок і прокладок в каретке служит для их правильной установки при ремонтi верстата.

При уменьшении крутящего момента на шпинделе в первую очередь следует проверить натяжение ремней головного привода. Если натяжение не достаточно, то, ослабив винты 12 і 20, плавным вращением гайки 25 против часовий стрелки опустить вниз подмоторную плиту 4 для обеспечения требуемого натяжения ремней. После етого винты 12 і 20 завернуть до отказа.

Конструкція коробки подач унифицирована (16Б20П.070.000 или 077.0000.000) і позволяет получить широкий диапазон подач (0,05..2,8 мм/об), а также обеспечить нарезание метрической, дюймовой, модульной і питчевой резьб, при етом різьби 11 і 19 ниток на дюйм можно нарезать без замены сменных зубчатых колес. Для нарізання різьб підвищеної точності в коробке подач предусмотрено положение, при котором ходовой винт включается напрямую, минуя механізм коробки подча.

Входной вал коробки подач верстата связан з коробкой передач, через которую осуществляется связь механізма коробки подач со шпинделем для получения подач.

Конструкція Фартука верстата унифицирован (16Б20П.061.000 или 067.0000.000 - з встроенным двигателем швидкого ходу). Фартук предназначен для преобразования вращательного руху ходового гвинта і ходового вала в продольное перемещение каретки і поперечное перемещение суппорта, а также для ручного керування етими переміщеннями в процессе роботи токарно-гвинторізного верстата (увімкнення і вимкнення рабочих і ускоренных перемещений каретки і суппорта, реверсирование перемещений і т.д.). Фартук позволяет осуществлять работу по упору з автоматическим отключением подачі.

Имеет блокирующие пристроя, препятствующие одновременному включению поздовжньої і поперечної подачі суппорта і маточной гайки. Для предохранения механізма фартука от перегрузок имеется предохранительный механізм з двумя післядовательно установленными кулачковыми муфтами. Это позволяет вести обработку деталей по упорам при продольном і поперечном точении. Максимальное тяговое усилие – 1000 кГ.

Регулювання зусилля, развиваемого механізмом подач, производится поворотом гайки II. Величина зусилля не должна превышать допустимую по таблице ЮЛ. При обработке в патроне з механической подачей каретки необходимо отрегулировать гайкой II усилие, развиваемое механізмом. Маточная гайка 62, установленная на кронштейне 61, отрегулирована на заводе-изготовителе.

Натяжение ремня приводу быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового гвинта 13 і ходового вала 14 необходимо снять щитки 9 і 10. Для етого необходимо ослабить винты 19 і вынуть щитки со стороны заднего кронштейна 18.

Возможно оснащение верстата МК6058 станиной з выемкой з установленным мостиком 22. При необходимости обробки деталей большого диаметра над выемкой в станине мостик снимается. Для етого нужно вывернуть пробки 20, удалить винты 21 і штифты 23.

Во избежание нанесения забоин мостик положить на подкладку из мягкого материала і для предотобертання коррозии покрыть тонким слоем масла.

Перед установкой мостика на станину следует очень тщательно протереть посадочные поверхности станины і мостика і убедиться в отсутствии забоин.

Следует знать, что при обработке деталей над выемкой на планшайбе диаметром 500 мм (1911; 16") частота обертання шпинделя не должна превышать 400 об/мин. При обработке несбалансированных изделий число оборотів должно быть снижено.

Верстат комплектуется четырехпозиционным поворотным резцедержателем (рис. 6.7.). Если по мере износа рукоятка 4 в зажатом положении останавливается в неудобном для токаря месте, то посредством подшлифовывания или замены проставочного кольца 5 можно установить рукоятку 4 в требуемое положение.

При вращении рукоятки поворота против часовий стрелки происходит открепление і поворот резцовой головки. Вращение по часовий стрелке - фиксирование і закрепление резцовой головки.

Резцовая головка, кроме четырех фиксированных положений, може быть также установлена в любом промежуточном положении.

При понижении точності фиксации резцедержателя нужно разобрать резцовую головку і произвести тщательную очистку рабочих поверхностей сопрягаемых деталей. При дроблении резцедержки необходимо провести притирку конусов.

Коробка передач (сменные зубчасті колеса) служит для передачи кинематического руху от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач з помощью установки комбинаций сменных зубчатых колес в соответствии з таблицей (рис. 10.3.).

Сменные зубчасті колеса К і N монтируются на шлицевых валах і закрепляются болтами 80 через шайбы 102. Промежуточные сменные колеса L, і M устанавливаются на шлицевой втулке оси. 39, закрепляемой при помощи ключа, в требуемом месте паза кронштейна 22, который фиксируется гайкой 96. При закреплении кронштейна 22 і оси 39 необходимо сменные зубчасті колеса устанавливать з минимальным радиальным зазором.

На торцах сменных зубчатых колес K, L, M, N нанесены число зубьев z і модуль m.

Верстат може комплектоваться двухпозиционным неповоротным резцедержателем УГ9214 з быстросменными блоками для резцов: прямоугольного сечения, круглого сечения і расточной оправкой для центрового инструмента з переходной втулкой I (рис. 6.34.), что позволяет выполнять большое количество операций (черновая і чистовая обработка, нарезание різьби, сверление, зенкерование, развертывание, отрезка і др.) і обрабатывать детали сложной конфигурации за один установ.

Сменные блоки з закрепленными в них инструментами легко і быстро устанавливаются в резцедержателе 2, закрепляются прихватом 3 і ексцентриком 4.

Простая і быстрая установка резца по высоте осуществляется без использования прокладок установочным винтом 2 (рис. 6.35.).

Резцедержатель з быстросменными блоками після окончания роботи необходимо смазывать маслом.

Если блоки длительное время не используются в работе, их необходимо покрыть антикоррозионной смазкой НГ-203А.

В руководстве под определением "центровой инструмент" понимается режущий инструмент для обробки отверстий, ось которых совпадает з осью шпинделя (например: сверла, зенкеры, развертки і т.п.).

Держатель центрового инструмента применяется при обработке отверстий з ручной і механической подачами каретки.

Держатель I устанавливают в позицию резцедержателя, маркированную символом, обозначающим сверло, до упора в его боковую грань і зажимают гвинтами. В цилиндрическое отверстие держателя вставляется втулка 2 з коническим отверстием для инструмента і стопорится винтом 3.

Совмещение оси режущего инструмента з осью шпинделя осуществляется переміщенням поперечных салазок суппорта до совпадения визира з риской на каретке, обозначенной символом, идентичным нанесенному на резцедержателе. Визир должен быть вдвинут в кронштейн до упора.

Коррекция положения оси режущего инструмента производится рукояткой переміщення поперечных салазок.

Верстат МК6058 комплектуется специальной резцовой оправкой для обробки деталей над выемкой в станине, предотвращающей свисание каретки з направляючих станины. Оправка I устанавливается в держателе 2, как показано на рис.637. Резец 4 крепится гвинтами 5.

Обработка з использованием оправки должна производиться на минимальных режимах.

Нужно избегать лишней разборки верстата, в особливості вузлів, определяющих выходную точность верстата (шпиндельной группы, винторезной ланцюги).

Демонтированные при ремонтi вузли і ответственные детали должны храниться на специальных мягких подкладках.

Ремонт должны выполнять специально подготовленные слесари високою квалификации.

Применяемые измерительные инструменты і приборы должны быть проверены в измерительной лаборатории і аттестованы.

При ремонтi коробки подач верстата особое внимание следует обратить на правильность монтажа механізма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3 коробки. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке необходимо совместить риски, нанесенные на зубчасті колеса 51 і 52 (см.рис.27, 28, 29).

Мертвый ход гвинта 74 или 144 приводу поперечных салазок, возникающий при износе гайки 16 или 42, устраняется следующим образом (см. рис.13, 14, 15, 16, 17, 19, 20, 21, 22, 23, 24):

Установка оптимального зазору между кареткой 6 или 19 і планками 27 или 36, 24 или 38, 25 или 40 осуществляется путем шлифования післядних.

Патрон соединяется со шпинделем через переходной фланец 4-мя шпильками і замковым кольцом.

Беззазорное прилегание торцев вышеуказанного фланца, патрона і фланца шпинделя достигается равномерным перекрестным затягиванием гаек 158 (рис.5). Корпус патрона центрируется по цилиндрическому пояску фланца і притягивается к нему гвинтами.

Точность посадки патрона на шпиндель проверяется индикатором по контрольному пояску, расположенному на наружной цилиндрической поверхности корпуса патрона.

В данном разделе приведены указания о способах установки швидкостей різання, подач, о наладке для получения различных видов різьб і т.д.

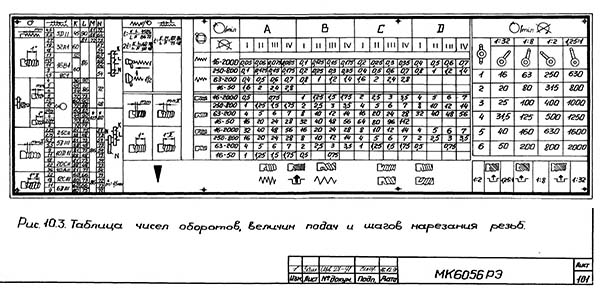

Установка числа оборотів шпинделя осуществляется двумя рукоятками 5 і 6 (рис.6.1.) по таблице (см.рис.10.3.), помещенной на шпиндельной бабке. В правой частини таблицы даны ряды чисел оборотів шпинделя в минуту при прямом вращении і указаны положения рукояток для установки требуемого числа оборотів.

Рукояткой 5 устанавливается один из четырех рядов чисел оборотів шпинделя в соответствии з обозначением положения рукоятки, нанесенным на таблице.

Рукояткой 6, на ступице которой нанесены цифры от I до 6, устанавливается требуемое число оборотів из выбранного ряда. Для етого цифру, обозначающую требуемое число оборотів на таблице, нужно совместить з вертикальной стрелкой, изображенной над рукояткой.

Установка величины подач осуществляется рукоятками 9, 10 (рис.6.1.) в соответствии со значениями, указанными в средней верхней частини таблицы (рис.10.3).

В таблице (рис.10.3) даны значения величин продольных подач.

Величина поперечної подачі составляет 1/2 поздовжньої.

Для установки величин подач, равных удвоенным табличным значениям, можно воспользоваться указаниями раздела 10.2.

Таблиця оборотів і подач токарно-гвинторізного верстата МК6056

Таблиця оборотів і подач токарно-гвинторізного верстата МК6056. Скачать в увеличенном масштабе

При отправке з завода на станке устанавливаются сменные зубчасті колеса з числом зубьев Z= 45, Z= 86, Z= 72 і зубчатое колесо з Z= 73, выполняющее в данной комбинации функцию проставка.

Комбинация сменных зубчатых колес K/L х L/N = 45/86 х 86/72 обеспечивает нарезание метрической і дюймовой різьб з шагами, величины которых указаны в нижней частини таблицы (рис.10.3).

Для етого рукояткой 10 (рис.6.1) надо установить необходимый тип нарезаемой різьби, а рукоятками 9 і 11 выбрать требуемый шаг.

Зубчасті колеса, входящие в основной набор, указаны в разделе 3.1.

Установив на станке комбинацию, входящую в основной комплект набор сменных зубчатых колес K/L х M/N = 80/73 х 86/48, можно нарезать модульную і питчевую різьби, величины шагов которых устанавливаются рукоятками 9 і 11 по таблице (рис.10,3). При етом рукоятку 10 следует переключить на соответствующий тип різьби.

Установкой входящих в основной набор сменных зубчатых колес комбинации 2t = K/L x L/N = 60/90 х 90/48 создается возможность нарізання метрической і дюймовой різьб з шагами, равными удвоенным величинам, указанным в таблице (ряс.10.3).

ПРИМЕЧАНИЕ: При помощи етих комбинаций сменных зубчатых колесе аналогично описанному можно получать величины подач, равные удвоенным табличным значениям.

Кроме вышеуказанных в основні наборы входят сменные зубчасті колеса, обеспечивающие нарезание дюймовой різьби з числом ниток на один дюйм 11 і 19. При помощи дополнительного набора сменных зубчатых колес, поставляемых по особому заказу, і основного набора на станке через механізм коробки подач можно нарезать целый ряд резьб, шаги t которых приведены в левой частини таблицы (рис.10.3). Налаштування верстата для нарізання етих різьб осуществляется з помощью сменных зубчатых колес, указанных в левой частини таблицы.

Эти зубчасті колеса, указанные в левой частини таблицы, отсутствуют в основном наборе, но поставляются по особому заказу.

Так же, как і в описанных выше случаях, рукояткой 10 шага t, соответствующими рукоятками устанавливается табличное значение подачі.

Пример: Для нарізання питчевой різьби з шагом 11 питчей рукоятку 10 нужно поставить в положение, соответствующее нарезанию етой різьби, рукоятку II в положение 0 і рукоятку 9 в положение Ш, что соответствует шагу 6 питчей по таблице. На станке следует установить комбинацию сменных зубчатых колес K/L х М/N = 60/66 х 86/73.

Формулы подбора сменных зубчатых колес для нарізання через механізм коробки подач резьб, не приведенных в таблице (рис.10.3).

Пример: При необходимости нарізання метрической різьби з шагом t = 18 мм нужно воспользоваться формулами, приведенными в таблице 6.1.

По таблице (рис. 10.3) в ряду метрических різьб находим значение шага різьби, ближайшее к нарезаемому. Таковыми являются

t= 16 і t= 20. В нашем случае выберем, например, шаг t= 20 і подставим в формулу для нахождения числа зубьев Z шестерен, которые необходимо изготовить для нарізання етой різьби.

t нарез. = 18; tтабл. = 20;

K/L х М/N = 5/8 х t нарез./ t табл. = 5/8 х 18/20 = 5/8 х 9/10 = 5 х 9/8 х 9 х 9 х 9/10 х 9 = 45/72 х 81/90 = 45/90 х 81/72 (I)

При вычислении чисел зубьев сменных зубчатых колес, требуемых для нарізання різьби, шаг которой отсутствует в таблице, следует подбирать также коеффициенты, которые позволили бы максимально использовать зубчасті колеса, поставляемые со верстатом.

Так в выкладках (I) целесообразно принять коеффициент, равный 9, дающий возможность использовать сменные зубчасті колеса основного набора з числом зубьев Z = 45 і Z = 72, а в качестве промежуточного взять зубчатое колесо основного набора з числом зубьев z = 90.

Метрическая резьба: K/L х M/N = 5/8 х tнарез./ t табл., где

t нарез. - шаг нарезаемой різьби, мм;

t табл. - табличное значение шага, ближайшее к t нарез.

K/L х M/N = 5/8 х h табл./ h нарез., где h нарез. - число ниток на 1 дюйм нарезаемой різьби h табл. - табличное значение різьби, ближайшее к t нарез.

K/L х М/N = 80/73 х 86/48 х m нарез./m табл., где m нарез. - модуль нарезаемой різьби; m табл. - табличное значение різьби, ближайшее к m нарез.

K/L х М/N = 80/73 х 86/48 х Р табл./Р нарез., где Р нарез. - шаг нарезаемой різьби, питч. Р табл. - табличное значение шага різьби, ближайшее к Р нарез.

После вычислений по чертежу (см.рис.10.I) следует проверить возможность сцепления шестерен найденных комбинаций. При етом надо помнить, что число зубьев у зубчатого колеса К, устанавливаемого на осп I, не должно превышать 88 при m= 2, а у зубчатого колеса N , установленного на оси П, 73 при том же модуле.

Как показывают получившиеся комбинации сменных зубчатых колес, для нарізання метрической різьби з шагом t = 18 мм нужно дополнительно по типовому чертежу (см.рис.10.2) изготовить шестерню з числом зубьев Z = 81 і модулем m = 2. Эта шестерня входит в дополнительный набор сменных зубчатых колес, поставляемых по особому заказу і при наличии такого набора необходимость її изготовления отпадает.

Нарезание різьб підвищеної точності при непосредственном з'єднанні ходового гвинта со шпинделем через сменные зубчасті колеса з отключением механізма коробки подач.

Рукояткой 10 установить соответствующий вигляд різьби, а рукоятку II поставить в нейтральное положение, обозначенное стрелкой (для исключения холостого обертання механізма коробки подач).

Подбор сменных зубчатых колес для нарізання определенного шага різьби підвищеної точності производится по формуле: K/L х М/N = t/8.

Для нарізання етих різьб при помощи комплекта сменных зубчатых колес, поставляемых заводом, следует воспользоваться данными, приведенными в левой частини таблицы (рис.10.3).

Как видно из таблицы, при помощи зубчатых колес основного набора можно нарезать метрические різьби підвищеної точності з шагами t= 5 мм, t= 10 мм, t= 12 мм.

Остальные шаги метрических різьб і дюймовые різьби, указанные в таблице, могут быть нарезаны при использовании дополнительно набора сменных зубчатых колес, поставляемых по особому заказу.

Нарезание многозаходных різьб производятся следующим образом:

----------------------------------------------------------

----------------------------------------------------------

| Наименование параметра | 16К20 | МК6056 | МК6057 | МК6058 |

|---|---|---|---|---|

| Основні параметри верстата | ||||

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 400 | 500 | 500 | 500 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 290 | 290 | 290 |

| Наибольший диаметр заготовки обрабатываемой над выемкой (Г), мм | 630 | 630 | 630 | 630 |

| Наибольшая длина устанавливаемой детали (РМЦ), мм | 710 1000 1400 2000 | 1000 | 2000 | 1500 |

| Наибольшая масса обрабатываемого вироби в центрах, кг | 1300 | |||

| Наибольшая диаметр сверла для серления в стали, мм | 25 | 25 | 25 | |

| Шпиндель | ||||

| Мощность приводу шпинделя, кВт | 11 | 11 | 11 | 11 |

| Диаметр отверстия в шпинделе, мм | 52 | 55 | 55 | 55 |

| Частота обертання шпинделя, об/мин | 12,5..1600 | 16..2000 | 16..2000 | 16..2000 |

| Количество прямых і обратных швидкостей шпинделя | 22 | 22 | 22 | 22 |

| Наибольший крутящий момент на шпинделе, кНм | 1 | 1 | 1 | |

| Подачи | ||||

| Наибольшее перемещение продольного суппорта, мм | 935 | 935 | 1935 | 1435 |

| Наибольшее перемещение поперечного суппорта, мм | 300 | 300 | 300 | 300 |

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 | 150 | 150 |

| Диапазон продольных подач, мм/об | 0,05-2,8 | 0,05-2,8 | 0,05-2,8 | 0,05-2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 | 0,025..1,4 | 0,025..1,4 |

| Количество продольных/ поперечных подач | 22/ 24 | 24/ 24 | 24/ 24 | 24/ 24 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 3,8/ 1,9 | 3,8/ 1,9 | 3,8/ 1,9 | 3,8/ 1,9 |

| Пределы шагов метрических резьб, мм | 0,5-112 | 0,5-112 | 0,5-112 | 0,5-112 |

| Пределы шагов модульных резьб, модуль | 0,5-112 | 0,5-112 | 0,5-112 | 0,5-112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56-0,5 | 56-0,5 | 56-0,5 | 56-0,5 |

| Пределы шагов питчевых резьб, питч диаметральный | 56-0,5 | 56-0,5 | 56-0,5 | 56-0,5 |

| Наибольшее перемещение пиноли задньої бабки, мм | 150 | 150 | 150 | |

| Електроустаткування | ||||

| Електродвигун головного привода, кВт | 11 | 11 | 11 | 11 |

| Електродвигун ускоренных перемещений, кВт | ||||

| Електродвигун СОЖ, кВт | ||||

| Суммарная мощность установленных на станке електродвигателей, кВт | 12,01 | 12,01 | 12,01 | |

| Потребляемая мощность верстатом, кВт | 12,5 | 12,5 | 12,5 | |

| Габарити і масса верстата | ||||

| Габарити верстата (длина ширина высота), мм | 2795 1190 1500 | 2800 1265 1485 | 3852 1265 1485 | 3367 1265 1485 |

| Масса верстата, кг | 3005 | 3100 | 3680 | 3500 |

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд