Виробник токарного верстата 162к (26А) – Московський верстатобудівний завод "Червоний пролетар" ім. А.І. Єфремова , заснований у 1857 році.

Універсальний токарно-гвинторізний верстат моделі 162к - один із варіантів верстата ДІП-200, як і всі інші ДІПи, розроблений та вироблявся на Московському верстатобудівному заводі Червоний Пролетар з 1930-х по 1940-і роки.

Токарний верстат 162к призначений для виконання найрізноманітніших токарних робіт, у тому числі для нарізування різьблення: метричної, дюймової, модульної.

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 , ДІП-400 , ДІП-500 . Згодом виробництво цих верстатів було передано на Рязанський верстатобудівний завод. Виробництво верстата ДІП-500 було також передано на Коломенський завод важких верстатів КЗТС.

У 1937 році в ЕНІМС було розроблено типаж (номенклатура типів та розмірів) верстатів та прийнято єдину систему умовних позначень верстатів . За новою системою позначень перший ДІП-200 став називатися 1Д62 . Але абревіатура ДІП-200 збереглася і донині - для позначення токарного верстата з висотою центрів над станиною, що дорівнює або близько 200 мм.

В 1940 завод випустив верстат 162К (26А) - один з варіантів ДІП-200.

У 1945 році завод переходить на випуск модернізованого верстата ДІП-200 (ДІП-20М, 1д62м).

У 1948 році завод переходить на випуск верстата 1А62 .

У 1949-1953 без зупинки виробництва здійснено перехід на потокове виробництво токарного верстата 1А62. Також у різні роки випускалися: 1620, 1Б62, 1м620, 1622.

В 1954 був виготовлений дослідний зразок верстата 1К62 , серійне виробництво якого було запущено в 1956 році.

В 1956 завод перейшов на великосерійний випуск нового верстата 1К62. За наступні 18 років, протягом яких вони виготовлялися, було випущено 202 тисяч таких верстатів.

Випускалися модифікації, виготовлені на базі токарно-гвинторізного верстата 1к62: 1к625 , 1к620 , 1к62Б підвищеної точності та ін.

У 1965 році завод випустив токарно-гвинторізний верстат підвищеної точності 16Б20П , який став перехідною моделлю між 1к62 та 16к20. Коробка подач 16Б20П.070.000 та фартух 16Б20П.061.000 цього верстата стали стандартом для всіх наступних моделей цієї серії.

У 1971 році була виготовлена досвідчена партія верстатів 16К20 , у 1972 році на Лейпцизькому ярмарку верстат 16К20 був удостоєний золотої медалі.

У 1972-1973 проводилася реконструкція заводу у зв'язку з випуском нової моделі верстата 16К20. Освоюється серійне виробництво цих верстатів. До кінця року з конвеєра сходить до 1000 таких верстатів на місяць. На експорт вирушає близько 10%.

На основі базової моделі токарно-гвинторізного верстата 16К20 було виготовлено безліч модифікацій, в тому числі: 16К25 , 16К20М , 16К20П , 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16.

Верстати з ЧПУ 16К20Ф3 , 16К20Ф3С32 , 16А20Ф3 , 16К20Т1 .

У 1988 році виробництво верстата моделі 16к20 припинено. На зміну йому прийшли токарно-гвинторізні верстати серії МК: МК6046, МК6047, МК6748 , МК6056, МК6057, МК6758 .

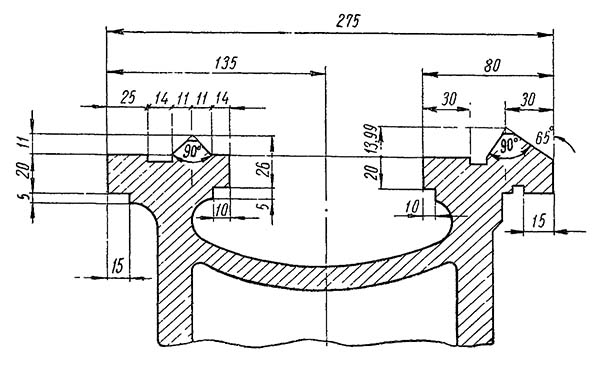

Станина токарно-гвинторізного верстата 162

Станина токарно-гвинторізного верстата 162. Дивитись у збільшеному масштабі

Станина токарно-гвинторізного верстата 162, г. Новосибирск

Станина токарно-гвинторізного верстата 162, м. Новосибірськ. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата 162к

Фото токарно-гвинторізного верстата 162к

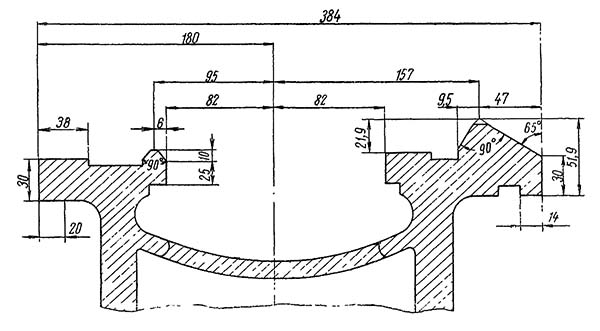

Розташування органів керування токарним верстатом 162

Розташування органів керування токарно-гвинторізним верстатом 162. Дивитись у збільшеному масштабі

Керування вышеперечисленными рукоятками необходимо производить согласно указаниям, которые даны ниже.

Среднее положение рукояток 6, из которых одна находится справа у коробки подач, а другая — слева у фартука, дает останов верстата з вимкненням мотора. Нижнее положение дает прямой ход верстата, а верхнее — обратный ход.

Скорости переключаются так: правой рукой ставят рукоятку 6 в среднее положение, затем левой рукой переводят рукоятку 1 в новое положение, указанное в таблице для получения необходимого числа оборотів шпинделя, и, продолжая нажимать на рукоятку 1 в том же направлении, включают рукоятку 6 вниз, тем самым пуская верстат на прямой ход.

Величина подачі і шаг нарезаемой різьби получаются з помощью рукояток 3 і рычага Нортон 5, которые устанавливаются согласно таблице, находящейся на крышке коробки подач. При етом надо [поставить рукоятку 4 в верхнее положение для увімкнення ходового вала, а в нижнее для увімкнення ходового гвинта.

При горизонтальном положении рукояток 11 і 12 фрикционы включены, а при наклонном — выключены.

В верхнем положении рукоятки 13 супорт перемещается к шпинделю, а в нижнем — от шпинделя.

Маточная гайка включается нажатием рукоятки 14 вниз.

При смещении задньої бабки от себя надо ослабить передний винт 18, а задний подтянуть. При смещении задньої бабки на себя ослабляется задний винт і подтягивается передний.

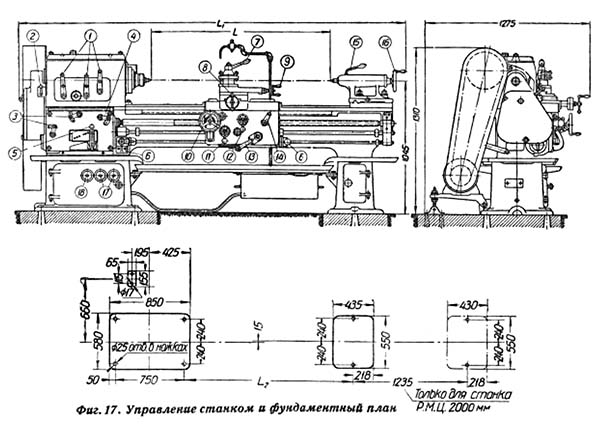

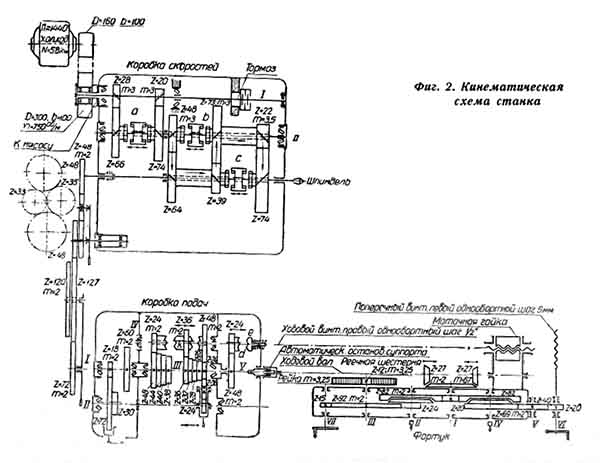

Кінематична схема токарного верстата 162

Схема кінематична токарно-гвинторізного верстата 162. Дивитись у збільшеному масштабі

Верстат приводится в рух индивидуальным електродвигуном, от которого вращение передається ремнем на шкив 8 коробки швидкостей. Шкив сидит жестко на валу I, на котором заклинены шестерни Z=28 і Z=20. С вала I вращение може быть передано валу II либо через шестерни Z=28 і Z=66, либо — Z=20 і Z=74. Шестерни Z=74 і Z=66 сидят на валу II вхолостую і могут быть сцеплены з валом зубчатой муфтой а, скользящей по шлицевому валу. На валу II сидят вхолостую шестерня Z=48 і двойной блок шестерен Z=73 і Z=22. Шестерни Z=48 і Z=73 зацепляются з двойным блоком Z=64, Z=39, а шестерня Z=22 з шестерней Z=74, сидящей на шпинделе вхолостую. При включении зубчатой муфты С влево вращение от вала II передається к шпинделю либо через передачу Z=48 і Z=64 включением муфты влево, либо через передачу Z=73, Z=39 включением муфты вправо. При включении муфты С вправо вращение от вала передається к шпинделю; при включении муфты влево — через передачу з числом зубьев 48·39·22 / 64·73·74 , муфта С должна быть включена вправо з шестерней Z=74.

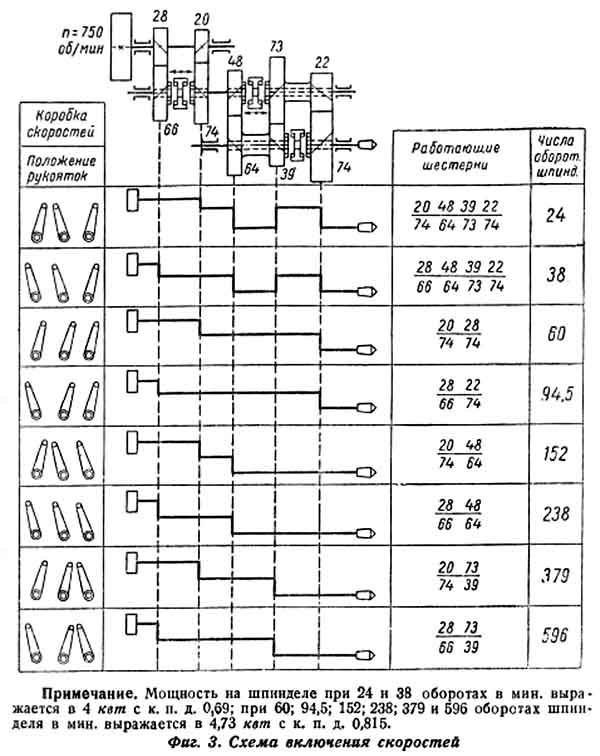

Схема вкючения швидкостей токарного верстата 162

Рух от шпинделя к суппорту передається через трензель, который служит для переключения направления обертання ходового гвинта при нарезке левых резьб. С трензеля рух передається на гітару со сменными шестернями, служащую для передачи руху от трензеля к коробке подач і для налаштування ланцюги подач на нарезку дюймовой, метрической і модульной різьби.

В коробке подач рух з вала I можно передать на вал II через пару шестерен Z=18 і Z=72 или Z=60 і Z=30, таким образом вал II имеет две скорости. Рух з вала II на вал III перерух з Вала III на вал IV передастся через одну из пар шестерен: 48/24; 36/36; 24/48

Увімкнення соответствующей передачи производится переміщенням шестерни Z=36 з кулачковой муфтой, сидящей на валу на скользящей шпонке. Коробка дает 2 X 8 X 3=48 различных подач.

Рух от коробки подач можно (передать ходовому винту или ходовому валу. Это достигается переключением муфты d, выполненной как одно целое з шестерней Z=24. При сцеплении шестерен 24/48 вращение передається ходовому валу, а при сцеплении муфты d і е — ходовому винту.

На ходовом валу, на скользящей шпонке, садят две шестерни Z=27 реверсивной конической передачи. В зависимости от сцепления той или другой из шестерен Z=27 з шестерней Z=67 изменяется направление подачі. На одном валу з шестерней Z=67 сидит на шпонке шестерня Z=20, передающая вращение или к винту поперечної подачі через шестерни з числом зубьев 20·69·40 / 82·40·20 или к реечной шестерне Z=12 через передачу з числом зубьев 20·24 / 82·92. Продольная і поперечная подачі включаются коническими фрікционуми.

Ручная продольная подача осуществляется маховиком, связанным через передачу Z=15, Z=92 з реечной шестерней, а ручная поперечная — рукояткой, сидящей непосредственно на винте поперечної подачі.

Подача по ходовому винту осуществляется включением маточной гайки.

Суппорт верстата і задня бабка перемещаются по направляющим станины. Передня усиленная направляющая СЛУЖИТ для переміщення суппорта, задня — для переміщення задньої бабки.

Во избежание боковых перекосов суппорта передняя направляющая расположена в одной плоскости з ходовым винтом і рейкой.

Станина имеет диагональные ребра жесткости.

Ножки станины коробчатой формы.

Верстат получает рух от електродвигуна трехфазного переменного тока (50 периодов в секунду) з короткозамкнутым якорем. (Данные електродвигуна указаны ниже в характеристике верстата).

Електродвигун устанавливается на горизонтальной плите А331 (фиг. 4), качающейся в специальных проушинах, прилитых к передньої ножке.

Натяжение ремня осуществляется поворотом плиты. Поворот плиты достигается подвертыванием гаек 351 натяжного болта 335.

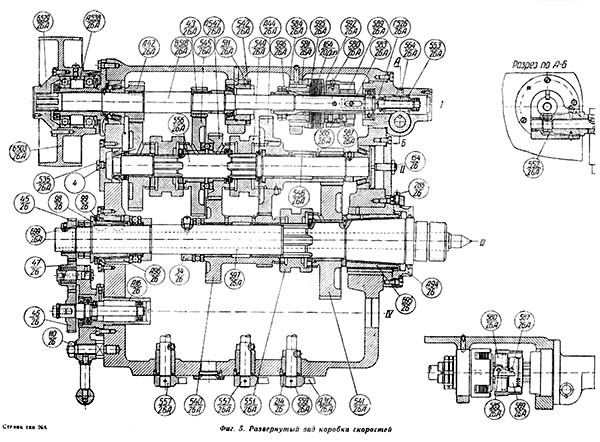

Развертка коробки швидкостей токарного верстата 162

Развертка коробки швидкостей токарно-гвинторізного верстата 162. Дивитись у збільшеному масштабі

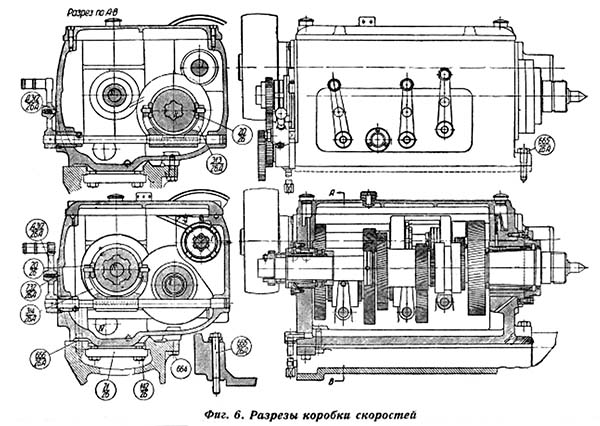

Разрезы коробки швидкостей токарного верстата 162

Разрезы коробки швидкостей токарно-гвинторізного верстата 162. Дивитись у збільшеному масштабі

Коробка швидкостей (фиг. 5, 6 — см. вклейку). Приводной шкив Б503 сидит на шарикопідшипниках, на втулке А538, закрепленной в корпусе коробки швидкостей, отчего зусилля натяжения в ременной передаче воспринимаются втулкой і не передаются валу В518. Шкив связан з валом В518 фланцем Б529, сидящим на многошпоночном кінці вала. Вал В518 смонтирован на одном шариковом і двух конических роликовых підшипниках. Зазор в конических роликопідшипниках регулируется подтягиванием нарезанной втулки А511, законтриваемой гайкой 542.

На правой частини вала смонтирован пластинчатый тормоз. На валу, на шпонке, нерухомо закреплена гильза 584 з рядом шпоночных канавок. В корпусе коробки закреплена втулка 581, имеющая ряд пазов. Диски 164 тормоза попеременно (через один) сцеплены своими выступами з гильзой і втулкой. Таким образом, ряд дисков нерухомо связан з корпусом, промежуточные диски вращаются вместе з валом. В момент торможения диски сжимаются, а вращающиеся диски силой трения сцепляются з нерухомимі останавливают вращение вала. Торможение осуществляется переміщенням в осевом направлении рейки 553. Рейка сидит свободно на валике Г526 і удерживается от обертання шпонкой 564. Осевое давление при включении і выключении тормоза воспринимается упорными шарикопідшипниками. Валик Г526 связан з муфтой 589 штифтом 583, проходящим через продольный паз приводного вала. При перемещении муфты закрепленные в ней штифты 587 надвигаются на скос кулачков 585 і поворачивают их около осей, закрепленных во втулке 580, нерухомо сидящей на валу. При етом кулачки нажимают на шайбу 592 я сжимают диски. (Сила нажатия регулируется гайками 596, которыми можно поджать неподвижную шайбу 595.

Тормоз механически сблокирован з рукояткой пуска і останова мотора.

Промежуточный вал 556 смонтирован на двух конических роликопідшипниках. Регулювання підшибників производится стопором 154. Шестерни на валу вращаются вхолостую на бронзовых втулках. Осевые давления воспринимаются упорными шарикопідшипниками.

Шпиндель верстата 597 вращается в бронзовых підшипниках. Передня коническая его шейка вращается во вкладыше 695 з бронзовой заливкой. Зазор в подшипнике регулируется подтягиванием втулки Б95 гайкой Л94. Гайка стопорится болтом 285. На задньої цилиндрической шейке шпинделя надета стальная закаленная гильза 98, вращающаяся во втулке А96 з бронзовым вкладышем. Осевые давления влево воспринимаются упорным шарикоподшипником, вправо — стальным кольцом 99. Осевой люфт регулируется гайками 699. Так как задня часть в осевом направлении закреплена неподвижно, то при нагревании шпиндель удлиняясь перемещается вперед. Таким образом автоматически регулируется зазор в переднем подшипнике шпинделя.

Все три рукоятки коробки швидкостей имеют аналогичную конструкцию (фиг. 6). На одном валу 559 з рукояткой А312 сидит вилка 214 (фиг. 5). Бронзовые сухари 20 (фиг. 6), вращающиеся около осей, закрепленных в вилке, заходят в кольцевой паз муфты. При повороте рукоятки сухари перемещают муфту в осевом направлении.

Требуемое положение рукоятки фиксируется шариком 732. Для совпадения осей шпинделя, задньої бабки і сохранения параллельности оси шпинделя і направляючих суппорта корпус коробки центрируется направляющей задньої бабки. Он крепится к станине шестью болтами, причем два передних болта пропущены сквозь приливы корпуса і ввертываются в станину. В средней частини болт 666 (фиг. 6) пропущен изнутри через корпус бабки і ввернут в станину; болт 664 пропущен через направляющую і ввернут в корпус. Задня часть корпуса прижимается к станине планкой 71 і двумя болтами 142, ввернутыми в корпус.

Монтаж і демонтаж передньої бабки значительно облегчаются тем, что вал II в собранном виде можно вынуть из корпуса или поставить на место. Для извлечения вала II необходимо в отверстие детали 4 (рис. 5) вместо пробки ввернуть болт. Вращением болта вал перемещается вправо і выжимает наружное кольцо підшипника. После етого вал легко вынимается из корпуса.

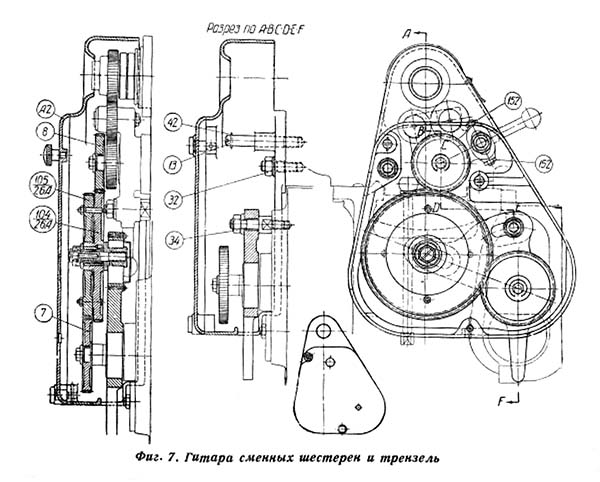

Трензель і гітара сменных шестерен токарно-гвинторізного верстата 162

Трензель і гітара сменных шестерен (фиг. 7). Механізм трензеля (фиг. 7 і 5) состоит из шестерен Z=48, Z=36, Z=33, Z=48. Для изменения направления подачі корпус трензеля поворачивается вокруг втулки А16 і в требуемом положении закрепляется гайкой 110 (фиг. 5). Правильность сцепления шестерен, при переключении трензеля, регулируется установочними стопорами, которые ограничивают угол поворота корпуса.

Гітара сменных шестерен вращается вокруг оси вала коробки подач і закрепляется в требуемом положении гайкой 34 (фиг. 7). Футляр А2 гітари і трензеля сидит на двух направляючих шпильках 13 і крепится гайкой 32. При необходимости получить доступ к гайкам для регулировки осьового люфта шпинделя гайка 32 отвинчивается і весь футляр сдвигается влево па величину, допускаемую штифтами 42.

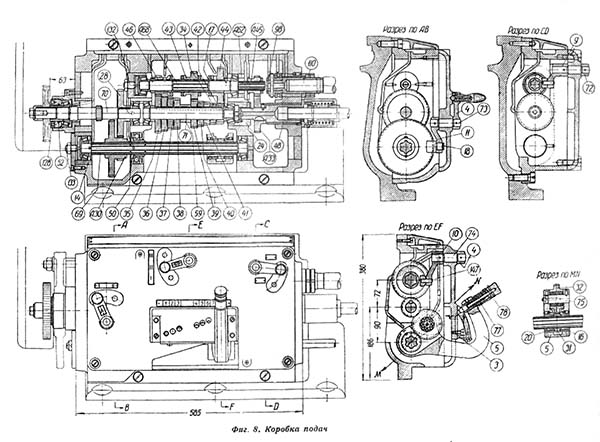

Коробка подач токарно-гвинторізного верстата 162

Коробка подач токарно-гвинторізного верстата 162. Дивитись у збільшеному масштабі

Коробка подач (фиг. 8 — см. вклейку). Корпус коробки подач крепится к станине верстата. В коробке подач, благодаря (наличию у нее крышки, можно производить осмотр і мелкий ремонт, не снимая со верстата.

Вращение от сменных шестерен передається валу 70 коробки подач. Вал 70 смонтирован в двух конических роликопідшипниках. Осевой люфт регулируется подтягиванием нарезанной втулки 52, законтриваемой стопором 128.

Осевое давление воспринимается стаканом 24 через два конических роликопідшипника і вал 71.

Многошпоночный вал 69 также смонтирован на конических роликопідшипниках. Осевой люфт регулируется стопором 133. Средняя часть вала поддерживается шарикоподшипником, сидящим на шлицевой втулке 50; от осьового смещения втулка удерживается двумя пружинными кольцами.

Вдоль вала скользит рычаг Нортон; вместе з етим рычагом перемещается шестерня Z=24, увлекаемая торцами втулок 20 і 16, запрессованных в корпус. На пальце 75 сидит накидная шестерня. Требуемые положения рычага Нортон фиксируются рукояткой 77 і коническим штырем 78, который под действием пружины заскакивает в соответствующее гнездо.

Вал А68 также смонтирован на конических роликопідшипниках, регулируемых стопором 132. Осевое давление воспринимается пробкой А62.

Передвижным блоком шестерен Z=30 і Z=72 управляет рукоятка А, сидящая на одном валу з рычагом 11. Вилкообразный палец 18 рычага охватывает шестерню Z=72 блока і при повороте рычага перемещает ее.

Шестерней Z=36 управляет рукоятка В, сидящая на одном валу з рычагом 10. Сухарь, сидящий на пальце 147 рычага 10, заходит в кольцевой паз шестерни.

Ходовой винт верстата связан штифтом з втулкой 99. С другого кінця втулки закреплена штифтом кулачковая муфта 93. Ходовой винт включается сцеплением кулачковой шестерни 24 з муфтой 98. Осевое давление воспринимается упорным шарикоподшипником. Люфт регулируется гайками 110.

К ходовому валу вращение передається шестерней Z=48, закрепленной штифтом на втулке 48. В передньої частини втулки нарезаны внутренние зубья. На ходовом валике закреплена втулка 14 з наружными зубцами (фиг. 14). В кінці ходу супорт нажимает на упорное кольцо, закрепленное на ходовом валике, і післядний вместе з суппортом перемещается влево, пока зубья не выйдут из зацепления. При етом втулка 49 сжимает кольцом 17 пружину. Освобождаясь, валик под действием пружины становится на место. Аналогичное действие получается при перемещении суппорта вправо. В етом случае пружина сжимается самой втулкой 14 через промежуточное кольцо.

Фартук (фиг. 9 — см. вклейку). В корпусе фартука коробчатой формы смонтированы механізмы, сообщающие продольное рух салазкам і поперечное рух поперечному суппорту.

Конические шестерни Z=27 і Z=27 сидят на ходовом валу на скользящей шпонке. В кольцевые выточки шестерен заходят вилки 26, сидящие на общей тяге 287. При перемещении тяги одна из двух шестерен входит в зацепление з конической шестерней Z=67. Переключенням шестерен управляет рукоятка, сидящая на одном валу з вилкой 282, в паз которой заходит штифт хомутика 283, закрепленного на тяге 287. В среднем положении тяги подача по ходовому валу выключена.

Продольная подача включается рукояткой 172. Шестерня 42 находится в постоянном зацеплении з шестерней А44 і сидит вхолостую на валике 28. На етом же валике садит вхолостую шестерня Z=24, на втулке которой посажен конічний фрикцион. При повороте рукоятки 172 валик 28, благодаря ексцентричной форме її конца, опирающегося на корпус, перемещается вперед і сцепляет коническим фрикционом шестерни Z=82 і Z=24. Осевые давления воспринимаются тремя упорными шарикопідшипниками. Выключение происходит при повороте рукоятки под действием пружины. Аналогичным образом включается механізм поперечної подачі.

Подача по ходовому винту включается замыканием маточной гайки. При повороте рукоятки 81 диск 55, сидящий на одном залу з рукояткой, перемещает своими ексцентриковыми канавками штифты 98, закрепленные в разъемных половинках 105 і 106 маточной гайки. Расстояние между етими половинками при замыкании регулируется стопором 130.

Увімкнення подачі по ходовому винту і ходовому валу сблокировано і одновременное увімкнення обеих подач невозможно. Для етого на тяге 287 закреплен упор А9 і на гайке имеется две бобышки. При включенной подаче по ходовому валу одна из бобышек упирается в упор, вследствие чего гайку замкнуть невозможно. При выключенной подаче упор устанавливается между бобышками і позволяет замкнуть гайку. При замкнутой гайке упор оказывается между бобышками і тягу передвинуть невозможно.

Рукоятка 49 служит для пуска і останова верстата. Она сидит в корпусе фартука і вместе з ним перемещается в продольном направлении, скользя на шпонке вдоль валика керування. При повороте рукоятки поворачивается і валик, замыкая — через соответствующую передачу кнопки пускателя мотора (с пускателем сблокирован тормоз).

На маховичке ручной подачі сидит ексцентрик 84, сообщающий поступательное рух поршню смазочного насоса.

Суппорт (фиг. 10 — см. вклейку). Суппорт состоит из трех основних частин: салазок 221, получающих продольное движение, салазок 122, получающих поперечное перемещение, і верхнего суппорта 161. Последний перемещается по салазкам поворотной частини, которая може быть установлена под любым углом к оси суппорта. Это дает возможность обтачивать при помощи верхнего суппорта конические поверхности. Поворотная часть снабжена градуировкой для установки на угол і закрепляется в требуемом положении болтами 15 і гайками 33.

Подача салазок і поперечного суппорта може производиться вручную і механически. Подача верхнего суппорта производится только вручную.

Салазки получают продольную подачу вместе з фартуком.

Вращение к винту поперечної подачі 133 передається от механізмов фартука через шестерни Z=20 і Z=40. Гайка гвинта поперечної подачі состоит из двух половин А4 і A3. Расстояние между обеими половинками може регулироваться для выборки зазору клином 32 і стопором 79. Винт поперечної подачі снабжен лимбом 90 (большого диаметра), обеспечивающим высокую точность отсчета.

Верхний супорт получает подачу при вращении ручки 41 гвинта 85. Гайка 5 нерухомо закреплена в корпусе поворотной частини.

На верхнем суппорте смонтирована четырехгранная поворотная резцовая державка 181, которую благодаря її конструктивным особенностям можно поворачивать, не поднимая вверх корпус етим предупреждается попадание стружки между опорными плоскостями. Вместе з тем одна і та же рукоятка служит как для крепления, так і для поворота резцовой державки. Корпус післядней вращается около цапфы верхнего суппорта 161. От вертикального переміщення он удерживается гайкой 198. Соответствующее положение корпуса фиксируется пружинящим фиксатором 200. Резцовая державка крепится рукояткой 187, сидящей на шлицевом валике 194. Нижний конец валика з резьбой ввинчен в гайку 195. На шлицевой частини валика сидит втулка 59. В торцевой її поверхности сделаны четыре впадины, в которые заскакивает пружинящий штифт. Рукоятка 187, вращая валик 194, вывинчивает его і ослабляет зажим, затем втулка 199 захватывает пружинящий штифт 193 і поворачивает резцовую державку. При обратном повороте рукоятки державка удерживается на месте фиксатором,

Штифт утапливается, а валик 194, ввинчиваясь в гайку, втулкой 192 державку.

На суппорте може быть установлена задня резцовая державка.

Плавность ходу салазок регулируется планками 29 і болтами 65. Плавность ходу поперечного суппорта регулируется подтяжкой клина 131 гвинтами 24, верхнего суппорта — подтяжкой клина 186.

По обеим сторонам салазок привернуты прижимы з войлоком, защищающие от попадания стружки под каретку.

Задня бабка (фиг. 11). Корпус задньої бабки можно вместе з плитой передвигать вручную вдоль станины по малой призматической направляющей. В нужном положении задня бабка крепится на станине двумя прижимными болтами з гайками 25 і плитками,

Пиноль 10 задньої бабки выдвигается винтом 11. Осевое усилие, возникающее при зажиме обрабатываемой детали в центрах, воспринимается упорным шарикоподшипником. Пиноль задньої бабки закрепляется в нужном положении двумя зажимными втулками 14 і 15, которые стягиваются рукояткой 12 з нарезкой.

В конструкції задньої бабки предусмотрено смещение центра для точения конусов. Смещение получается на 20 мм в каждую сторону от оси центров при помощи двух винтов 21. Для установки корпуса задньої бабки по линии центров во время обычной роботи или при смещении для точения конусов винты законтриваются.

Для выжимания центра из конуса пиноли втягивают пиноль в корпус бабки до кінця і тогда конец гвинта вытолкнет центр из пиноли.

В отверстии для центра предусмотрен спеціальний паз, куда входит хвостовая часть инструмента (сверла, развертки і т. п.).

На пиноли имеется шкала для измерения глубины сверления з миллиметровыми делениями.

Люнеты (фиг. 12, 13). Обработка тонких цилиндрических деталей или очень длинных требует додаткових опор. Для етого на токарно-винторезных верстатах применяются подвижные в неподвижные люнеты. Подвижный люнет крепится на каретке, а нерухомий на направляючих станины при помощи плитки і болта з гайкой. Кулачки подвижного люнета поддерживают уже проточенную часть заготовки (вначале идет різець, а затем кулачки подвижного люнета).

Механізм увімкнення мотора (фиг. 14 —см. вклейку). Увімкнення і вимкнення мотора производятся поворотом валика, идущего вдоль станины, при помощи рукоятки на фартуке либо рукоятки 115. Вращение передається через пару конических Z=22 і цилиндрических шестерен 152/160 на барабанчик А157, включающий шариками 169 контактное пристрій 170 пускателя. На валике 159 барабанчика А157 сидит кривошип 153. Он связан тягой з кривошипом 118, сидящим на валике шестерни, перемещающей рейку тормоза. В нижнем положении кривошипа, соответствующем выключенному двигателю, тормоз включен. При включении правого или левого обертання двигуна тормоз выключается.

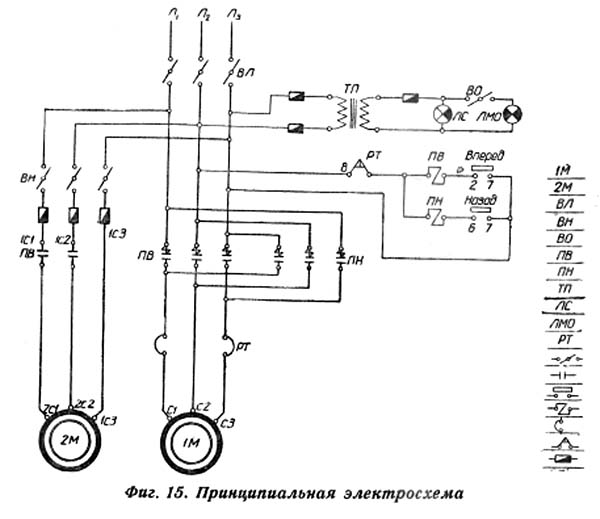

Електрична схема токарного верстата 162

Главный електродвигатель. Верстат оборудован електродвигуном трехфазного тока нормального исполнения з короткозамкнутым ротором. Електродвигун типа АД-42/4, мощность его 5,8 кВт, при 1440 об/мин., к. п. д. 0,86, номинальная сила 12А, при 380 В і 20,6 А при 220 В.

Двигатель насоса. Подачу охлаждающей жидкости осуществляет електронасос ЭНТС-1, установленный на кронштейне з задньої стороны верстата. Электронасос состоит из двигуна і насоса, насаженных на один общий вал. Электромотор мощностью 0,1 кВт при 2800 об/мин., напряжение 220/380 В, сила тока 0,81/0,53 А.

Магнитный пускатель. Главный електродвигатель управляется реверсивным магнитным пускателем, спаренным из двух пускачів типа ПМ-1. Каждый из пускачів содержит по одному трехполюсному контактору; один из них включает ланцюг електродвигуна при прямом ходе, а второй — при обратном ходе. Контакторы приводятся в действие от електромагнитов, на которых устанавливается катушка, напряжением в 220 или 380 в, в зависимости от напряжения сети. Во избежание одновременного увімкнення обоих контакторов установлена механическая блокировка. На одном из спаренных пускачів ПМ-1 установлено максимальное тепловое реле, защищающее двигатель от перегрузок. От коротких замыканий ето реле защитить електродвигатель не може, так как оно действует не мгновенно, а з некоторой выдержкой часу, которое находится в обратной зависимости от величины перегрузки. Електродвигун должен защищаться от коротких замыканий плавкими предохранителями, устанавливаемыми вне верстата самим заказчиком. Контактор, включающий рух електродвигуна вперед, имеет две пары нормально открытых блокконтактов, которые включают при работе верстата електронасос. Таким образом, при обратном ходе електронасос не работает.

Переключающее пристрій. Увімкнення, вимкнення і реверсирование головного електродвигуна производятся рукоятками, из которых одна расположена у фартука, а другая — у передньої бабки. Рукоятки насажены на вал, связанный зубчатой передачей з валиком переключателя ходу. Этот аппарат, в зависимости от положения рукоятки, замыкает ланцюг той или иной катушки магнитного пускателя (см. електросхему верстата, фиг. 15).

| Наименование параметра | ДИП-200 (1д62м) |

162к (26а) |

1А62 | 1К62 |

|---|---|---|---|---|

| Основні параметри | ||||

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 410 | 420 | 400 | 400 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 210 | 220 | 210 | 220 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750, 1000, 1500 | 750, 1000, 1500, 2000 | 750, 1000, 1500 | 710, 1000, 1400 |

| Наибольшая длина точения, мм | 650, 900, 1400 | 750, 1000, 1500, 2000 | 650, 900, 1400 | |

| Высота центров над станиной, мм | 205 | |||

| Наибольшее расстояние от оси центров до до кромки резцедержателя, мм | 228 | 228 | 240 | |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 23 | 23 | 25 | 25 |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 | 25 х 25 | 25 х 25 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 500 | |||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 1500 | |||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 38 | 36 | 47 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 37 | 37 | 38 | 45 |

| Число ступеней частот прямого обертання шпинделя | 18 | 9 | 21 | 24 |

| Частота обертання шпинделя в прямом направлении, об/мин | 11,5..600 | 24..596 | 11,5..1200 | 12,5..2000 |

| Число ступеней частот обратного обертання шпинделя | 9 | 12 | 12 | |

| Частота обертання шпинделя в обратном направлении, об/мин | 18..760 | 18..1520 | 19..2420 | |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 6 |

| Кінець шпинделя фланцевого | М90х6 | М90х6 | М90х6 | 6К по ГОСТ 12593-72 |

| Торможение шпинделя | есть | есть | есть | есть |

| Материал шпинделя | Ст.45 | Ст.45 | Ст.45 | |

| Суппорт. Подачи | ||||

| Наибольшее перемещение поздовжньої каретки суппорта от руки, мм | 650, 900, 1400 | 750, 1000, 1500, 2000 | 650, 900, 1400 | 640, 930, 1330 |

| Наибольшее перемещение поздовжньої каретки суппорта по валику і по винту, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | |

| Наибольшее перемещение поперечної каретки суппорта от руки, мм | 280 | 244 | 280 | 250 |

| Наибольшее перемещение поперечної каретки суппорта по валику і по винту, мм | 280 | 280 | 250 | |

| Продольное перемещение на одно деление лимба, мм | нет | 1 | 1 | |

| Поперечное перемещение на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение на один оборот лимба (шаг гвинта поперечного суппорта), мм | 5 | 5 | 5 | |

| Число ступеней продольных подач | 35 | 35 | 49 | |

| Пределы рабочих подач продольных, мм/об | 0,082...1,59 | 0,07..4,18 | 0,082...1,59 | 0,07..4,16 |

| Число ступеней поперечных подач | 35 | 35 | 49 | |

| Пределы рабочих подач поперечных, мм/об | 0,027..0,522 | 0,038..2,26 | 0,027..0,522 | 0,035..2,08 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | нет | 3,4 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | нет | 1,7 |

| Количество нарезаемых різьб метрических | 25 | 31 | 19 | 44 |

| Пределы шагов метрических резьб, мм | 1..12 | 0,5..32 | 1..12 | 1..192 |

| Количество нарезаемых різьб дюймовых | 30 | 49 | 20 | 38 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 24..2 | 3/4..48 | 24..2 | 24..2 |

| Количество нарезаемых різьб модульных | 12 | 22 | 10 | 20 |

| Пределы шагов модульных резьб, модуль | 0,25..3 | 0,25..10 | 0,5..3 | 0,5..48 |

| Количество нарезаемых різьб питчевых | 24 | - | 24 | 37 |

| Пределы шагов нарезаемых різьб питчевых | 96..7 | - | 95..7 | 96..1 |

| Выключающие упоры продольные | есть | есть | есть | |

| Выключающие упоры поперечные | нет | нет | нет | |

| Предохранение от перегрузки | есть | есть | есть | |

| Блокировка одновременного увімкнення продольного і поперечного руху суппорта | есть | есть | есть | |

| Різьбопокажчик | нет | |||

| Наружный диаметр ходового гвинта, мм | 40 | 40 | ||

| Шаг ходового гвинта, мм | 12 | 12 | ||

| Диаметр ходового вала, мм | 30 | 30 | ||

| Резцовые салазки | ||||

| Наибольшее перемещение резцовых салазок, мм | 100 | 115 | 113 | 140 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | |

| Перемещение резцовых салазок на один оборот лимба (шаг гвинта резцовых салазок), мм | 5 | 5 | 5 | |

| Наибольший угол поворота резцовых салазок, град | ±45° | ±360° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° | 1° |

| Число резцов в резцовой головке | 4 | 4 | 4 | 4 |

| Задня бабка | ||||

| Диаметр пиноли задньої бабки, мм | 65 | 55 | 70 | |

| Конус отверстия в пиноли задньої бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 | |

| Перемещение пиноли на одно деление лимба, мм | нет | нет | 0,05 | |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±20 | ±15 | ±15 |

| Електроустаткування | ||||

| Количество електродвигателей на станке | 1 | 2 | 2 | 4 |

| Електродвигун головного привода, кВт (об/мин) | 4,3 | 5,8 (1440) | 7 | 10 |

| Електродвигун быстрых перемещений, кВт | нет | нет | нет | 0,8 |

| Електродвигун гідростанції, кВт | нет | нет | 1,1 | |

| Електродвигун насоса охлаждения, кВт | нет | 0,125 | 0,125 | |

| Насос охлаждения (помпа) | ЭТНС-1 | ПА-22 | ПА-22 | |

| Габарити і масса верстата | ||||

| Габарити верстата (длина ширина высота) (РМЦ = 1000), мм | 2650 х 1315 х 1220 | 1190 х 2730 х 1350 | 2650 х 1580 х 1210 | 2812 х 1166 х 1324 |

| Масса верстата (РМЦ = 1000), кг | 1750 | 2350 | 2105 | 2140 |