Виробник токарного верстата 16К20т1 – Московський верстатобудівний завод "Червоний пролетар" ім. А.І. Єфремова , заснований у 1857 році.

Перші універсальні токарно-гвинторізні верстати з коробкою швидкостей уперше в СРСР почали випускатися на Московському верстатобудівному заводі "Червоний пролетар" ім. А.І. Єфремова в 1932 році і отримали найменування ДІП-200 , ДІП-300 , ДІП-400 , ДІП-500 ( ДІП - Наздогнати І Перегнати), де 200, 300, 400, 500 - висота центрів над станиною.

У міру вдосконалення конструкції верстатів завод випускав дедалі сучасніші моделі - 1А62 , 1К62 , 16К20 , МК6056 .

Призначення токарного верстата 16К20Т1 з ОСУ Токарна обробка деталей типу тіл обертання в замкнутому напівавтоматичному циклі.

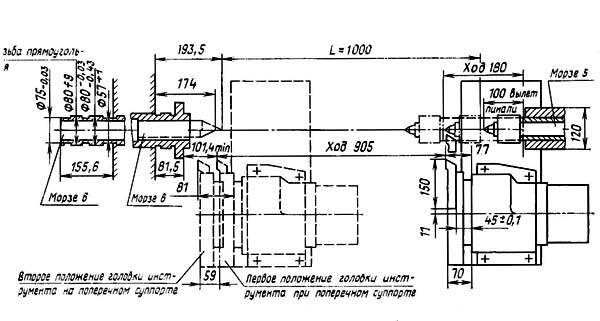

Токарний патронно-центровий верстат 16К20Т1 призначений для токарної обробки зовнішніх (діаметром до 500 мм) та внутрішніх поверхонь деталей (довжиною до 1000 мм) зі східчастиним та криволінійним профілем в осьовому перерізі.

Область застосування: дрібносерійне, серійне виробництво з невеликими партіями деталей, що повторюються.

Токарний верстат 16К20Т1 сконструйований на базі токарного верстата 16к20ф3 та має те саме призначення. Більшість вузлів уніфіковано. Багато в чому уніфіковано також конструкцію. Важливо різняться системи керування.

На відміну від верстата 16К20Ф3 у верстаті 16К20Т1 :

Керування верстатом здійснюється за допомогою електроніки НЦ-31. Верстат оснащений електроприводами подач: джерелами руху є двигуни постійного струму; зворотний зв'язок виконано на базі датчиків фотоімпульсного типу.

Оперативне керування забезпечує введення та редагування керуючої програми за допомогою клавіатури пульта, а також можливість передачі програми до касети зовнішньої пам'яті для зберігання поза верстатом. На УЧПУ "Електроніка НЦ-31" програма візуалізується на лампах цифрової індикації.

Верстат може випускатися у спеціальному та спеціалізованому виконанні з налагодженням за комплектом замовлення, наприклад 16К20Т.1.Н001, 16К20Т1.Н002.

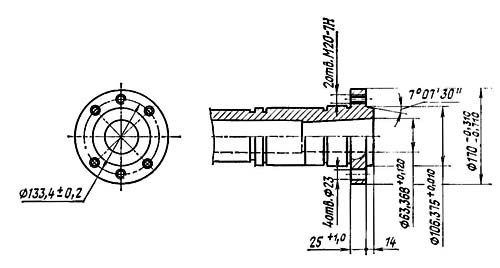

Фланцевий кінець шпинделя виконаний за ГОСТ 12593 (DIN 55027, ІСО 702-3-75) під поворотну шайбу, з центруючим коротким конусом 1:4 (7°7′30″), номінальний діаметр конуса D = 106,375 мм, умовний розмір – 6. Внутрішній (інструментальний) конус шпинделя – Морзе 6. Стандартний діаметр токарного патрона 200, 250 мм.

Клас точності П згідно з ГОСТ 8-82.

Вид кліматичного виконання за ГОСТ15150-69: УХЛ4.

Розробник – Московський верстатобудівний завод «Червоний пролетар» ім. А. І. Єфремова.

Токарний верстат 16К20Т1 з оперативною системою керування (ОСУ) випускався у трьох виконаннях:

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 , ДІП-400 , ДІП-500 . Згодом виробництво цих верстатів було передано на Рязанський верстатобудівний завод. Виробництво верстата ДІП-500 було також передано на Коломенський завод важких верстатів КЗТС.

У 1937 році в ЕНІМС було розроблено типаж (номенклатура типів та розмірів) верстатів та прийнято єдину систему умовних позначень верстатів . За новою системою позначень перший ДІП-200 став називатися 1Д62 . Але абревіатура ДІП-200 збереглася і донині - для позначення токарного верстата з висотою центрів над станиною, що дорівнює або близько 200 мм.

В 1940 завод випустив верстат 162К (26А) - один з варіантів ДІП-200.

У 1945 році завод переходить на випуск модернізованого верстата ДІП-200 (ДІП-20М, 1д62м).

У 1948 році завод переходить на випуск верстата 1А62 .

У 1949-1953 без зупинки виробництва здійснено перехід на потокове виробництво токарного верстата 1А62. Також у різні роки випускалися: 1620, 1Б62, 1м620, 1622.

В 1954 був виготовлений дослідний зразок верстата 1К62 , серійне виробництво якого було запущено в 1956 році.

В 1956 завод перейшов на великосерійний випуск нового верстата 1К62. За наступні 18 років, протягом яких вони виготовлялися, було випущено 202 тисяч таких верстатів.

Випускалися модифікації, виготовлені на базі токарно-гвинторізного верстата 1к62: 1к625 , 1к620 , 1к62Б підвищеної точності та ін.

У 1965 році завод випустив токарно-гвинторізний верстат підвищеної точності 16Б20П , який став перехідною моделлю між 1к62 та 16к20. Коробка подач 16Б20П.070.000 та фартух 16Б20П.061.000 цього верстата стали стандартом для всіх наступних моделей цієї серії.

У 1971 році була виготовлена досвідчена партія верстатів 16К20 , у 1972 році на Лейпцизькому ярмарку верстат 16К20 був удостоєний золотої медалі.

У 1972-1973 проводилася реконструкція заводу у зв'язку з випуском нової моделі верстата 16К20. Освоюється серійне виробництво цих верстатів. До кінця року з конвеєра сходить до 1000 таких верстатів на місяць. На експорт вирушає близько 10%.

На основі базової моделі токарно-гвинторізного верстата 16К20 було виготовлено безліч модифікацій, в тому числі: 16К25 , 16К20М , 16К20П , 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16.

Верстати з ЧПУ 16К20Ф3 , 16К20Ф3С32 , 16А20Ф3 , 16К20Т1 .

У 1988 році виробництво верстата моделі 16к20 припинено. На зміну йому прийшли токарно-гвинторізні верстати серії МК: МК6046, МК6047, МК6748 , МК6056, МК6057, МК6758 .

Креслення робочого простору токарного верстата 16К20Т1

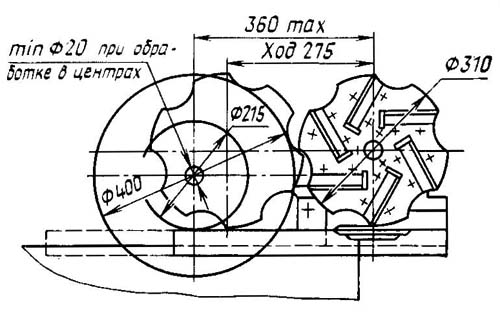

Посадочні та приєднувальні бази токарного верстата 16К20Т1

Шпиндель токарного верстата 16К20Т1

Фото токарного верстата 16К20Т1

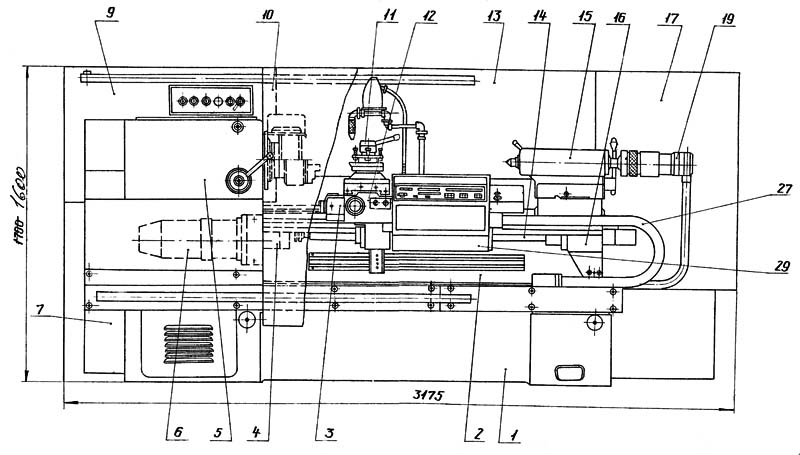

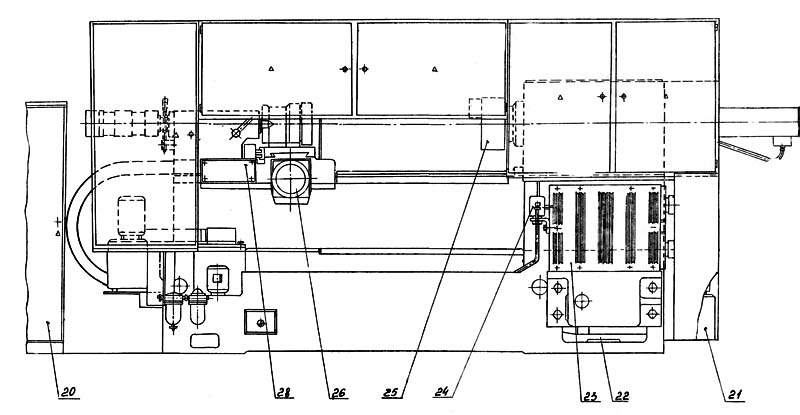

Розташування складових частинин токарного верстата 16К20Т1

Розташування складових частинин токарного верстата 16К20Т1

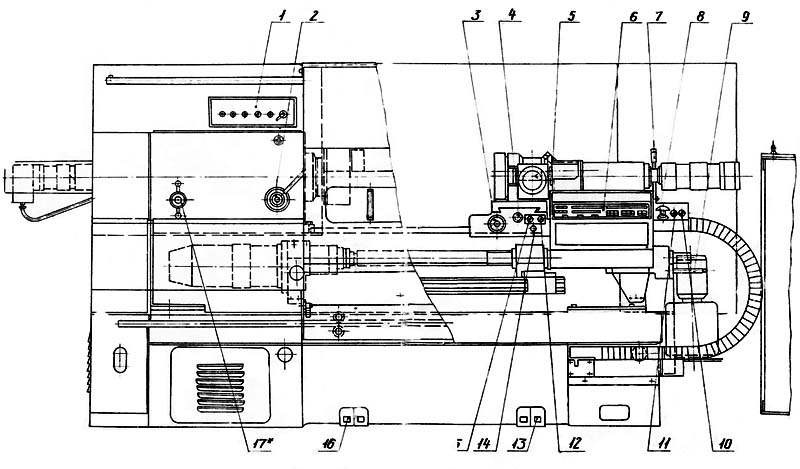

Розташування органів керування токарним верстатом 16К20Т1

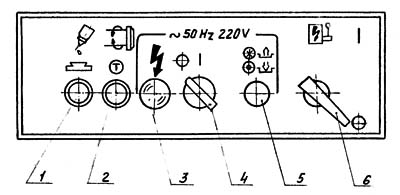

Пульт керування токарним верстатом 16К20Т1

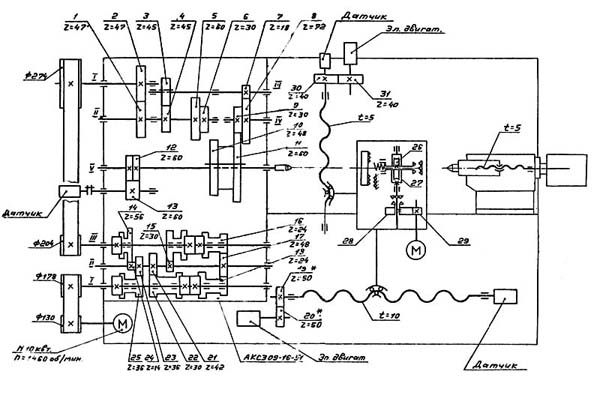

Кінематична схема токарного верстата 16К20Т1

Схема кінематична токарного верстата 16К20Т1. Завантажити у збільшеному масштабі

На верстатах виконання 16К20Т1.01 встановлена шпиндельна бабка, що має 3 діапазони частот обертання, що перемикаються вручну. Привід головного руху включає моторну установку з асинхронним електродвигуном, автоматичну 9-швидкісну коробку швидкостей АКС-309-16-51 та шпиндельну бабку, з'єднані клиновими або полікліковими ремінними передачами.

Від двигуна Ml за допомогою поліклінової ремінної передачі (з шківами діаметром 105 і 264 мм) обертання передається на вал I шпиндельної бабки, а потім через зубчасті колеса 1 і 2 на вал II. Далі забезпечуються три діапазони частоти обертання шпинделя (22,4-315; 63-900; 160-2240 об/хв). В межах кожного діапазону частота обертання регулюється безступінчасто шляхом зміни частоти обертання електродвигуна ML

Для отримання першого діапазону частот обертання рух від валу II (через зубчасті колеса 4 і 3) передається на вал III, потім (через зубчасті колеса 7 і 8) - на вал IV і далі (через зубчасті колеса 9 і 11) - на вал V (Шпиндель).

Для отримання другого діапазону колесо 11 вводиться в зачеплення з колесом 6, а колесо виводиться 3 з зачеплення з колесом 4.

Для отримання третього діапазону колесо 10 вводиться в зачеплення з колесом 5, а колесо 3 (як і в попередньому випадку) виводиться із зачеплення з колесом 4. Зубчасті колеса 12 і 13 служать обертання датчика ВЕ-178 різьбонарізання.

Зубчасте колесо 12 - розрізне і служить для вибірки зазору в зачепленні з метою запобігання неузгодженості положення шпинделя і датчика.

Як привід подач супорту по осі X (поперечне переміщення) застосовують електродвигун М2 (регульований високомоментний постійного струму або частотно-регульований асинхронний. Від двигуна М2 обертання (через зубчасті колеса 14 і 15) передається на кульковий гвинт (крок Р = 5); зв'язок по дорозі здійснюється фотоімпульсним датчиком ВЕ-178 Ланцюг приводу подач супорту по осі Z (подовжнє переміщення): двигун М3 - зубчасті колеса 16, 17 - кульковий гвинт (Р = 10) - датчик ВЕ-178.

Ланцюг повороту шестипозиційної револьверної головки: асинхронний електродвигун М4 - зубчасті колеса 18 і 19 - черв'як 20 - черв'ячна шестерня 21. Асинхронний двигун М5 обертає шестеренний насос ВГ11-11А, що здійснює централізоване змащування верстата.

Конструкція шпиндельного вузла (рис. 2.6) значною мірою визначає експлуатаційні показники верстата, тобто застосовувані режими різання і точність і продуктивність обробки, що досягаються. Тому корпус 1 бабки виконаний у вигляді чавунної жорсткої виливки і надійно закріплений на станині. Зубчасті колеса загартовані та прошліфовані за профілем зубів. Найбільш важливою деталлю шпиндельної бабки є шпиндель 5, що безпосередньо сприймає зусилля різання. Передній кінець шпинделя має фланець, до якого кріпиться кулачковий патрон. Передньою опорою служить дворядний конічний роликовий підшипник 4, а задньої - однорядний конічний роликовий підшипник 3. Застосування в опорах пружин 2, призначених для постійної вибірки зазорів у підшипниках, сприяє підвищенню точності та жорсткості шпиндельного вузла. Підшипники відрегульовані заводом-виробником верстата, що забезпечує їхню експлуатацію без втручання наладчика (крім випадків ремонту).

У шпиндельній бабці передбачено перемикання вручну трьох діапазонів швидкостей із співвідношенням: 1,17:1; 1:2; 1:8, що разом з 9-швидкісною коробкою швидкостей забезпечує отримання 22-х швидкостей шпинделя в діапазонах: 12,5..200; 50-800; 125-2000 об/хв (по 9 швидкостей у кожному діапазоні) при основному виконанні верстата з електродвигуном 1460 об/хв.

Шпиндель змонтований у підшипниках конічних дворядних та однорядних. Підшипники регулюються на заводі-виробнику верстата та не вимагають регулювання в процесі експлуатації. Установка шпиндельної бабки віссю шпинделя по розрахунковій лінії центрів верстата на станині проводиться двома ггвинтами (див. рис.5).

На верстаті 16К20Т1 без АКС встановлена шпиндельна бабка з двома електромагнітними муфтами, що забезпечують перемикання швидкостей із співвідношенням 1:2 при ручному встановленні швидкості двома рукоятками, які переміщують рухомі блоки шестерень. Швидкості шпинделя при різному положенні рукояток або муфт за функціями М38, М39 див.

Привід поздовжнього переміщення супорта (рис. 2.7) включає кулькову гвинтову передачу (діаметр 63 мм, крок 10 мм), опори 2 ггвинта, редуктор 1 (передаточне відношення 1:1), електродвигун 6 постійного струму і датчик 3 зворотного зв'язку, пов'язаний з гвинтом за допомогою муфти 4.

Якщо верстат оснащений частотно-регульованим асинхронним двигуном, то встановлюють редуктор з передатним ставленням 1:2, а датчик зворотного зв'язку вбудовують електродвигун. Зазор у зубчастому зачепленні редуктора вибирають переміщенням перехідної плити 5 (з встановленим на ній електродвигуном) щодо корпусу редуктора.

Привід поперечного переміщення супорта (рис. 2.8) включає кулькову гвинтову передачу (діаметр 40 мм, крок 5 мм), опори 1 ггвинта, редуктор 2 (передаточне відношення 1:1), електродвигун 5 постійного струму і датчик 4 зворотного зв'язку, з'єднаний з гвинтом за допомогою пружної муфти 3. Якщо верстат оснащений частотно-регульованим асинхронним двигуном, датчик зворотного зв'язку вбудовують в електродвигун. Зазор у зубчастому зачепленні вибирають вертикальним зсувом плити 6 (з встановленим на ній електродвигуном).

Шестипозиційну револьверну головку (рис.2.9) з горизонтальною віссю обертання встановлюють на поперечній повзушці. В інструментальній головці кріплять шість різців-вставок або три інструментальні блоки.

Інструментальну знімну головку монтують на вихідному валу 5 і жорстко пов'язують з рухомим елементом 6 плоскозубчастої муфти. Поворот револьверної головки виробляють наступним чином: від електродвигуна 2 (через черв'ячну передачу) обертання передається на вал 7 кулачкової напівмуфти 8, яка жорстко пов'язана з валом 5. У початковий момент обертання елементи 3 і 6 плоскозубчастої муфти розчіплюються і відбувається поворот що контролюється електричним датчиком 10. Потім здійснюється реверс електродвигуна, вал 7 кулачкової муфти обертається в протилежну сторону, а рухомий елемент 6 плоскозубчастої муфти (з інструментальною головкою) утримується від повороту фіксатором, в результаті чого елемент 6 фіксується на зубцях нерухомого елемента 3. Сигнал затиску від кінцевого вимикача 9 подається на пульт керування, при цьому електродвигун повороту відключається і починається робочий цикл обробки. Для ручного повороту та затиску револьверної головки (при налагодженні верстата) на валу 1 передбачена шестигранна головка під ключ. Ріжучий інструмент слід розташовувати на інструментальній голівці наскільки можна рівномірно, щоб уникнути дисбалансу при обертанні головки.

Задню бабку (рис. 2.10) кріплять на станині за допомогою рукоятки 3 ексцентрикового валу 5 планки 8 і системи важелів. Силу притиску задньої бабки до станини регулюють ггвинтами 7 і 2 (при відпущених контргайках 6 і 1), змінюючи положення притискної планки 8. Піноль переміщують вручну (з допомогою маховика) або використовуючи електромеханічний привід 4.

Верстат оснащений трикулачковим патроном (рис. 2.11) з електромеханічним приводом затиску оброблюваної деталі.

Кулачки 3 патрона переміщуються в радіальному напрямку в результаті поступального руху клина 4, пов'язаного з тягою 5, яка через пакет тарілчастиних пружин 6 пов'язана з тягою 7. Остання з'єднана гвинтом-штоком 8 з електромеханічною головкою 1, що являє собою спеціальний асинхронний електродвигун, як вбудована гайка. При обертанні якоря гвинт-шток 8 переміщається в поздовжньому напрямку, рухаючи тягу 7. Чим більша величина переміщення цієї тяги, тим більше сила стиснення пакета пружин і, отже, зусилля затиску патрона. Це зусилля можна відрегулювати переміщенням безконтактних колійних перемикачів.

У верстаті використана автоматична система змащування шпиндельної бабки. Шестеренний насос всмоктує масло з резервуара і подає його через сітчастиний фільтр до підшипників шпинделя та зубчастиних колес. Приблизно через хвилину після включення головного електродвигуна починає обертатися диск масловказівника. Його постійне обертання свідчить про нормальну роботу системи змащування. Зі шпиндельної бабки масло через сітчастиний фільтр і магнітний патрон зливається в резервуар. У процесі роботи необхідно стежити за обертанням диска масловказівника; при його зупинці необхідно відключити верстат і очистити фільтр, промивши його елементи в гасі. Фільтр очищають у міру його забруднення, але не рідше 1 разу на місяць.

Щодня перед початком роботи перевіряють рівень олії по ризику масловказівника і при необхідності доливають олію.

Змащування направляючих каретки та станини також здійснюється автоматично від станції С48-12, встановленої на підставі верстата. При включенні насоса масло під тиском подається (за допомогою шлангу) до розгалужувальної коробки на каретці. Насос включається одночасно з включенням верстата, а в подальшому за командою від реле часу (з інтервалом 10.240 хв). Під час роботи насоса запалюється сигнальна лампочка. При необхідності можна додатково подати олію натисканням кнопки «Поштовх мастила».

Опори гвинтових пар подачі супорта і кулькову гайку змащують вручну (через масляну) пластичним мастилом.

Правильне та регулярне змащування верстата має важливе значення для його нормальної експлуатації.

Перед початком роботи включають верстат та перевіряють положення та надійність кріплення кулачків аварійного обмеження ходу на поздовжній та поперечній лінійках, а також положення та надійність кріплення задньої бабки на станині (у разі її застосування). При обробці в патроні задню бабку відводять у праве положення. За допомогою спеціальних рукояток перевіряють легкість переміщення супорта в поздовжньому та поперечному напрямках. У режимі "Ручне керування" перевіряють роботу механізмів верстата: перемикання діапазонів частоти обертання; переміщення супорта в поздовжньому та поперечному напрямках на швидкому ходу та робочих подачах; роботу аварійних та блокувальних електроперемикачів; подачу мастильного матеріалу; обертання шпинделя та ін.

Перевіривши роботу верстата в ручному режимі та переконавшись у її правильності, включають автоматичний цикл – обхід контуру на холостому ходу (без встановлення заготовки).

При нормальній роботі верстата обробляють по УП першу деталь, вимірюють її, за допомогою УЧПУ коригують УП.

| Найменування параметру | 16K20T1 | 16K20T1.01 | 16K20T1.02 |

|---|---|---|---|

| Основні параметри верстата | |||

| Тип системи ЧПУ | NC-31 | NC-31 | NC-31 |

| Найбільший діаметр виробу, що обробляється над станиною, мм | 500 | 500 | 500 |

| Найбільший діаметр виробу, що обробляється над супортом, мм. | 215 | 215 | 220 |

| Найбільша довжина виробу, що обробляється, мм | 1000 | 1000 | 1000 |

| Найбільша довжина обробки, мм | 900 | 900 | 905 |

| Найбільший діаметр прутка, що обробляється, мм | 53 | 53 | 53 |

| Шпиндель | |||

| Потужність двигуна головного руху, кВт | 11 | 11 | 11 |

| Кількість робочих швидкостей шпинделя | 24 | 22 | б/с |

| Діаметр отвору в шпинделі, мм | 55 | 55 | 55 |

| Межі чисел оборотів шпинделя, об/хв | 10,0...2000 | 12,5...2000 | 22,4...2240 |

| Кількість швидкостей, що автоматично перемикаються | 2 | 9 | б/с |

| Діапазон швидкостей шпинделя, що встановлюється вручну, об/хв | Ряд I – 10..1000 Ряд II – 20..2000 |

Ряд I - 12,5..200 Ряд II - 50..800 Ряд III - 125..2000 |

Ряд I - 22,4..355 Ряд II - 63..900 Ряд III - 160..2240 |

| Центр шпинделя передньої бабки за ГОСТ 13214-67 | 7032 - 0043 Морзе №6 | 7032 - 0043 Морзе №6 | 7032 - 0043 Морзе №6 |

| Центр пінолі задньої бабки за ГОСТ 13214-67 | 7032 - 0045 Морзе №5 | 7032 - 0045 Морзе №5 | 7032 - 0045 Морзе №5 |

| Кінець шпинделя за ГОСТ 12593-72 | 6K | 6K | 6K |

| Найбільший крутний момент на шпинделі, Нм | 1000 | 1000 | 1000 |

| Граничний діаметр свердління по сталі/чавуну, мм | 25/28 | 25/28 | 25/28 |

| Подання | |||

| Найбільше переміщення супорта поздовжнє/поперечне, мм | 900/250 | 900/250 | 905/275 |

| Максимальна швидкість поздовжньої/поперечної робочої подачі, м/хв. | 2,0/ 1,0 | 2,0/ 1,0 | 2,0/ 1,0 |

| Межі кроків різьб, що нарізаються, мм | 0,01..40,959 | 0,01..40,959 | <0,01..40,959/td> |

| Діапазон швидкостей поздовжніх подач, мм/хв. | 0,01..2,8 | 0,01..2,8 | 0,01..20,47 |

| Діапазон швидкостей поперечних подач, мм/хв. | 0,005..1,4 | 0,005..1,4 | 0,005..10,23 |

| Швидкість швидких поздовжніх/поперечних ходів, м/хв. | 6/ 5 | 6/ 5 | 7,5/ 5 |

| Дискретність поздовжнього/поперечного переміщення | 0,01/ 0,005 | 0,01/ 0,005 | 0,01/ 0,005 |

| Кількість позицій на поворотній резцетримці (кількість інструментів у револьверній головці) | 6 | 6 | 6 |

| Параметри системи ОСУ | |||

| Позначення системи ОСУ | NC-31 | NC-31 | NC-31 |

| Число координат | 2 | 2 | 2 |

| Кількість одночасно керованих координат | 2 | 2 | 2 |

| Роздільна здатність у поздовжньому напрямку (дискретність завдання по осі Z), мм | 0,01 | 0,01 | 0,01 |

| Роздільна здатність у поперечному напрямку (дискретність завдання по осі X), мм | 0,005 | 0,005 | |

| Тип датчика зворотного зв'язку | ВЕ-178 | ВЕ-178 | ВЕ-178 |

| Тип різьбонарізного датчика | ВЕ-178 | ВЕ-178 | ВЕ-178 |

| Електроустаткування. Привід | |||

| Кількість електродвигунів на верстаті | 5 | 6 | 7 |

| Електродвигун приводу головного руху, кВт | 11 | 11 | 11 |

| Електродвигун приводу поздовжніх подач, кВт | 2,2 | 2,2 | 2,2 |

| Електродвигун приводу поперечних подач, кВт | 1,1 | 1,1 | 1,1 |

| Електродвигун револьверної головки, кВт | - | 0,18 | 0,37 |

| Електродвигун станції мастила каретки, кВт | 0,12 | 0,12 | 0,18 |

| Електродвигун станції мастила шпиндельної бабки, кВт | - | - | 0,27 |

| Електродвигун насоса охолодження, кВт | 0,12 | 0,12 | 0,18 |

| Сумарна потужність електродвигунів, кВт | 14,54 | 14,72 | 16 |

| Сумарна потужність верстата, кВт | 24 | 24 | 25 |

| Габарити та маса верстата | 3175 х 1700 х 1700 | 3175 х 1700 х 1700 | 3230 х 1700 х 1700 |

| Маса верстата з ЧПУ, кг | 3800 | 4100 | 3800 |

Корисні посилання на тему. додаткова інформація