Виробник токарного багаторізцевого верстата моделі 1730 – Московський верстатобудівний завод "Червоний пролетар" ім. А.І. Єфремова , заснований у 1857 році.

Перші універсальні токарно-гвинторізні верстати з коробкою швидкостей уперше в СРСР почали випускатися на Московському верстатобудівному заводі "Червоний пролетар" ім. А.І. Єфремова в 1932 році і отримали найменування ДІП-200, ДІП-300, ДІП-400, ДІП-500 ( ДІП - Наздогнати І Перегнати), де 200, 300, 400, 500 - висота центрів над станиною.

У міру вдосконалення конструкції верстатів завод випускав дедалі сучасніші моделі - 1А62 , 1К62 , 16К20 , МК6056 .

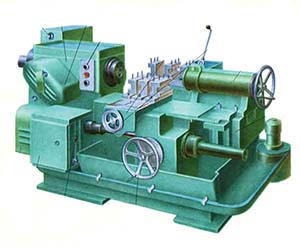

Універсальний токарний багаторізцевий напівавтомат, модель 1730 (1947), призначений для різних токарних робіт, що виконуються в центрах або в патроні. Найбільші розміри виробу, що обробляється: діаметр - 300 мм, довжина - 500 мм.

Токарний багаторізцевий напівавтомат 1730 призначений для високопродуктивної напівчистової та чистової токарної обробки однорізцевим або багаторізцевим копіювальним способом валів, кілець, підшипників, фланців, шестерень та інших деталей у центрах, патроні або на оправці в умовах серійного та масового виробництва.

Застосування спеціальної копірної лінійки на верстаті дозволяє проводити фасонне обточування та обточування на конус, отримувати точні лінійні та діаметральні розміри, фаски, канавки, радіуси.

Токарний багаторізцевий напівавтомат 1730 має замкнутий автоматичний цикл роботи, після якого верстат автоматично зупиняється. Керування верстата здійснюється за допомогою однієї ручки.

Автоматичний цикл роботи верстата 1730 складається з швидкого підведення, робочої подачі, швидкого відведення супортів у вихідне положення та зупинки шпинделя. Потім робітник знімає готову деталь, встановлює нову заготівлю та пускає верстат.

Керування автоматичним циклом здійснюється за допомогою спеціального механізму електроавтоматики, зручно розташованого спереду верстата.

Верстат має механічну основу автоматизації. Установка довжин робочих і неодружених ходів обох супортів зводиться до встановлення упорів на рейці механізму електроавтоматики.

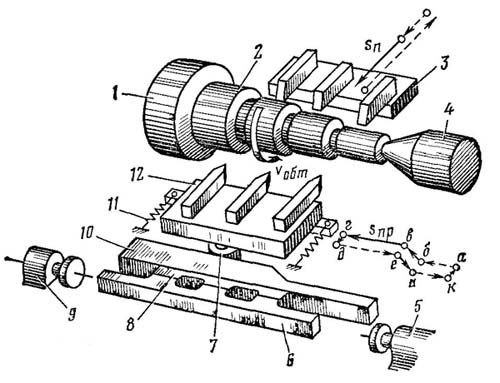

На рис. 146 наведена схема роботи багаторізцевого напівавтомата. Обробка заготовки 2 ведеться декількома одночасно працюючими різцями, встановленими на поздовжньому 12 і 3 поперечному супортах. Одночасна робота великої кількості різців, кожен з яких обробляє свою ділянку заготівлі, дозволяє отримати деталь заданих форми та розмірів шляхом найпростіших і коротких циклів роботи супортів і, отже, значно скоротити час обробки. Зняття деталі, встановлення заготовки, її затискач у патроні або в центрах передньої 1 і задньої 4 бабок, а також пуск верстата виробляють вручну. Підведення супортів з різцями, обробка заготовки, повернення супортів у вихідне положення та зупинка верстата виконуються автоматично.

При обробці на багаторізцевому токарномуу напівавтоматі, коли одночасно працюють кілька різців, основний (машинний) час менше, ніж при обробці одним різцем на токарномуу гідрокопіювальному напівавтоматі. Ця відмінність особливо ефективно проявляється при багаторізцевому обточуванні методом розподілу довжини обробки, коли кожен ступінь валу обробляється за один прохід. У цьому випадку основний час визначається по довжині шляху різця, який обробляє найбільш довгий ступінь валу.

Поздовжній супорт 12 переміщається разом з планками 6 і 8 щодо нерухомої лінійки 10. При цьому ролик 7 супорта перекочується по робочій поверхні лінійки 10 і постійно притискається до неї пружинами 11. Цикл роботи поздовжнього супорта наступний:

Відскок супорта в кінці обробки (приблизно на 1 мм) і повернення його в початкове положення в кінці відходу назад (дільниці траєкторії г-д і к-а) здійснюються за допомогою планок 6 і 8. Обидві планки переміщуються разом із супортом, при цьому планка 6 може переміщатися щодо супорта в поздовжньому напрямку. На початку роботи супорта обидві планки встановлені щодо один одного так, що стикаються виступами (як показано на малюнку). В кінці обточування планка 6 підходить до упору 9 і зміщується ним щодо планки 8 вправо, в результаті чого її виступи встановлюються проти западин планки 8.

Супорт 12 разом з роликом 7, лінійкою 10 і планкою 8 під дією пружини 11 відскакує назад на глибину западини планки 8. В результаті цього різці при відході супорта вправо не стосуються обробленої поверхні деталі. Після повернення супорта у вихідне праве положення планка 6 стосується другого упору 5 і зміщується ним вліво в початкове положення, тобто її виступи встановлюються знову проти виступів планки 8. В результаті супорт з різцями, лінійка 10 і планка 8 встановлюються в початкове робоче положення (Точка а).

Габарит робочого простору токарного багаторізцевого верстата 1730

Габарит робочого простору токарного багаторізцевого верстата 1730. Дивитись у збільшеному масштабі

Габарит робочого простору та посадкові бази токарного верстата 1730

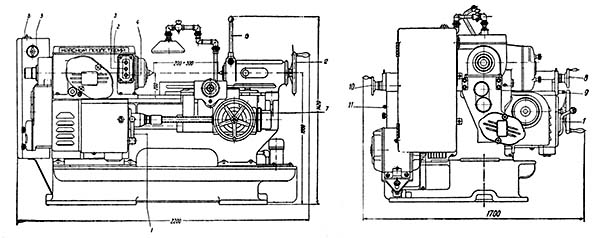

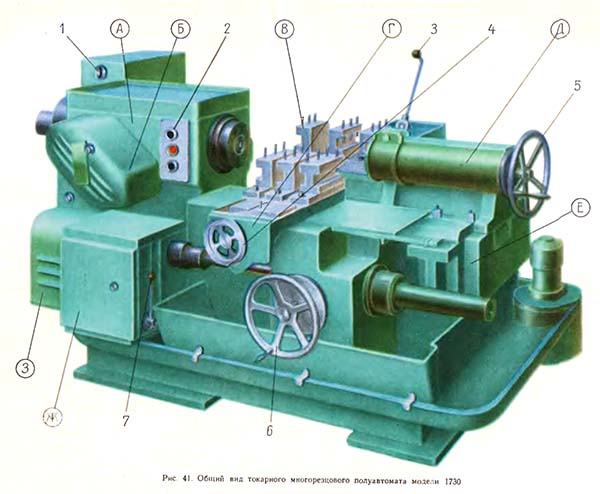

Розташування основних вузлів токарного багаторізцевого верстата 1730

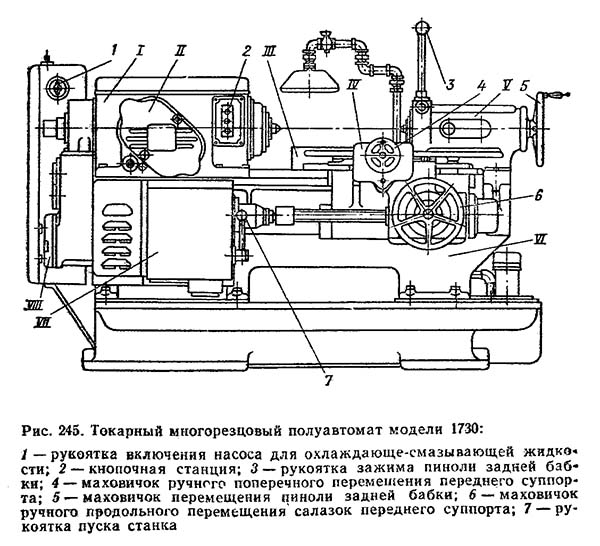

Розташування органів керування токарним багаторізцевим верстатом 1730

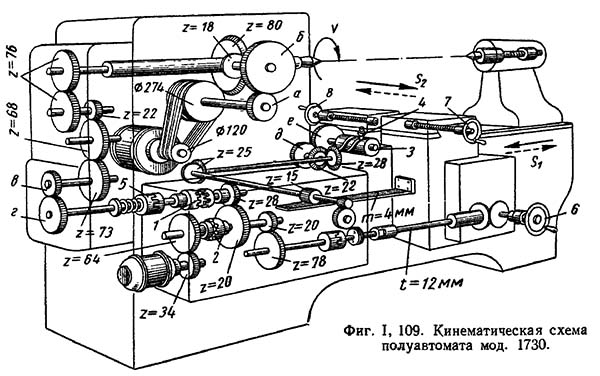

Кінематична схема токарного багаторізцевого верстата 1730

1730 Кінематична схема токарного багаторізцевого верстата. Дивитись у збільшеному масштабі

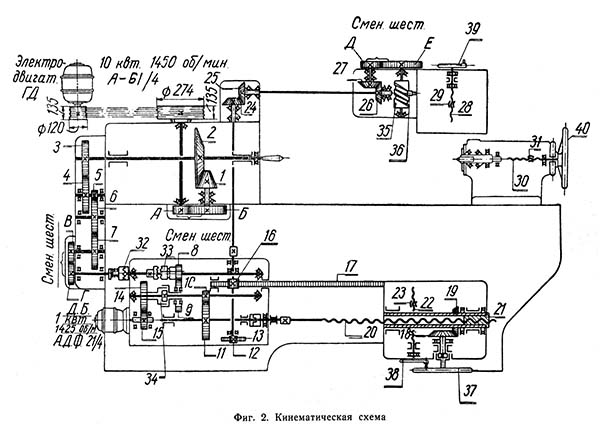

Кінематична схема токарного багаторізцевого верстата 1730

1730 Кінематична схема токарного багаторізцевого верстата. Дивитись у збільшеному масштабі

1730 Кінематична схема токарного багаторізцевого верстата. Дивитись у збільшеному масштабі

При обробці деталі на верстаті здійснюються послідовно такі рухи:

Привід шпинделя передньої бабки здійснюється від індивідуального електродвигуна ГД (фіг. 2) через клинову пасову передачу (шість ременів), змінні шестерні А-Б і конічну пару 1, 2. Зміна числа обертів шпинделя досягається підбором змінних шестерень А-Б. Шість пар оборотних змінних шестерень дозволяють отримати 12 різних чисел оборотів шпинделя в межах 40-500 хв.

Привід подач переднього супорта здійснюється від циліндричної шестерні 3, що сидить на задньому кінці шпинделя, через циліндричні шестерні 4, 5, 6, 7, змінні шестерні В-Г (розташовані в окремій коробці), запобіжну муфту 32 (розташовану зовні коробки подач), муфту робочої подачі 33, циліндричні шестерні 8, 9, двосторонню обгінну муфту 34, циліндричні шестерні 10, 11 і гвинтову пару 20, 21.

Зміна поздовжньої подачі переднього супорта досягається підбором змінних шестерень В-Г. Чотири пари оборотних змінних шестерень дозволяють отримати 8 різних поздовжніх подач переднього супорта в межах 012-138 мм на 1 оборот шпинделя.

Привід подач заднього супорта здійснюється від руху переднього супорта через жорстко прикріплену до нього рейку 17, рейкову шестерню 16 (розташовану в коробці подач), конічну пару 24, 25 (розташовану в окремій коробці ззаду верстата), конічну пару 26, 27, змінні -Е і барабан 35 (розташовані в корпусі заднього супорта). При обертанні барабана його спіралі котиться ролик 36, пов'язаний з рухомою частиною заднього супорта. Зміна поперечної подачі заднього супорта досягається підбором змінних шестерень Д-Е. Шість пар оборотних змінних шестерень (використовуються змінні шестерні передньої бабки) дозволяють отримати 12 різних поперечних подач заднього супорта на кожну поздовжню подачу переднього супорта. Межі величин поперечних подач - 0,016-2,37 мм на 1 оборот шпинделя. Підбором змінних шестерень Д-Е отримують велику довжину поперечного ходу заднього супорта при малій довжині поздовжнього ходу переднього супорта (за рахунок зміни поздовжніх подач останнього).

Швидкі ходи (вперед і назад) переднього та заднього супортів здійснюються від спеціального реверсивного електродвигуна ДБ, розташованого в коробці подач, через шестерні 15, 14 та обгінну муфту 34. Двостороння обгінна муфта дозволяє здійснювати швидкі ходи паралельним включенням електродвигуна. Це значно спростило кінематику та керування станком.

Для переміщення переднього та заднього супортів вручну при налагодженні верстата служать маховичок 37 та конічні шестерні 18, 19.

Для встановлення різців на потрібний діаметр виробу, що обточується, служать маховички 38, 39, закріплені на ггвинтах 22, 28, пов'язаних з гайками 23, 29 рухомих частин супортів. Піноль задньої бабки переміщається маховичком 40, закріпленим на гвинті 30, пов'язаному з гайкою 31.

Основні вузли верстата 1730:

Станина 1 (фіг. 3) - масивна, чавунна, коробчастої форми - посилена поздовжніми та поперечними ребрами. На верхній її площині пригорнута прямокутна загартована сталева планка 2, яка служить основною напрямною для переднього супорта. Вертикальна напрямна для переднього супорта виконана у формі ластівчиного хвоста. У середині станини зверху є вікно для проходу стружки та охолоджувальної рідини, а ззаду — шафа для зберігання комплектів змінних шестерень. Опорні поверхні станини шліфовані.

Корито 3, до якого станина кріпиться болтами, служить основою верстата і одночасно резервуаром для охолоджувальної рідини. Резервуар ділиться поздовжньою стінкою на два відсіки: один з них служить приймачем і відстійником охолоджуючої рідини, що зливається, інший - містить очищену рідину, яка подається електронасосом до різців. Від проникнення стружки резервуар захищений сіткою. Щитки 4, 5 оберігають від розбризкування охолоджувальної рідини. На підошві корита є литі пази для фундаментних болтів.

До корита кріпляться плита головного електродвигуна та електронасос.

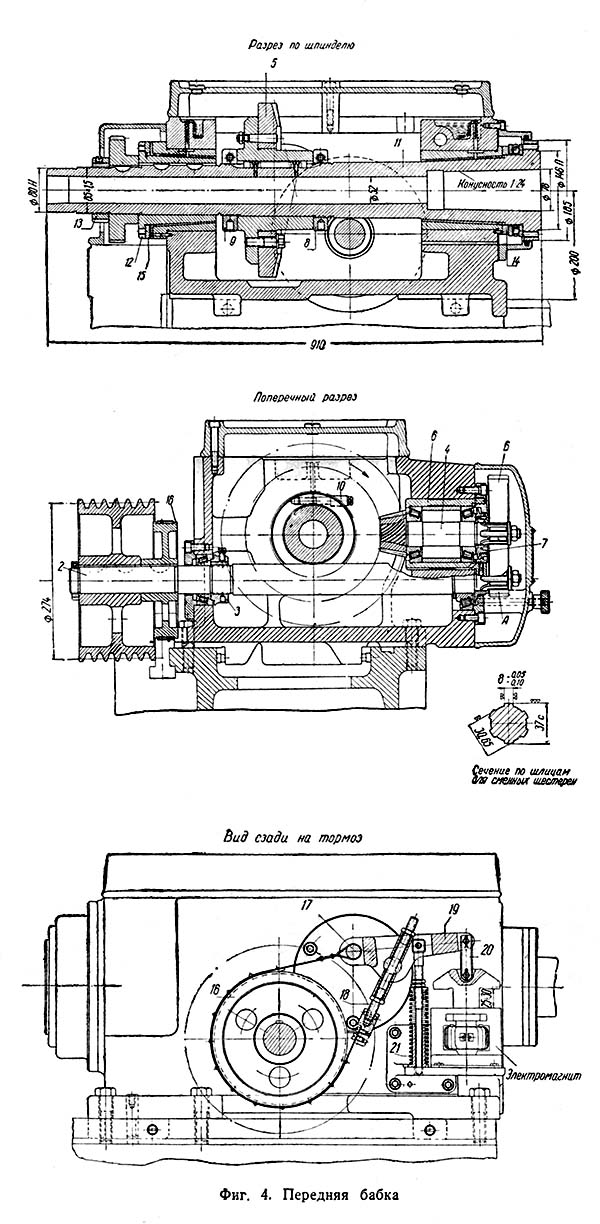

Передня бабка токарного багаторізцевого верстата 1730

Передня бабка токарного багаторізцевого верстата 1730. Дивитись у збільшеному масштабі

Передня бабка (фіг. 4) кріпиться болтами до лівої частини станини і фіксується на ній конічними штифтами.

Шість клинових ременів передають рух від електродвигуна на шків 1, змонтований на задньому кінці головного валу передньої 2 бабки. Головний вал проходить упоперек передньої бабки і обертається у двох конічних роликопідшипниках, регульованих гайкою 3. На передньому кінці валу є шліци, на які надівається змінна шестерня А (розміри шліців показані на фіг. 4). Змінна шестерня Б надягається на вал конічної шестерні 4 (що являє собою одне ціле з конічної шестернею), зчепленою з іншої конічної шестернею 5, що сидить на шпинделі.

Вал конічної шестерні 4 обертається у двох конічних роликопідшипниках, поміщених у склянці 6 та регульованих гайкою 7. Склянка може пересуватися вздовж осі в корпусі передньої бабки, що дозволяє регулювати положення конічних шестерень 4 та 5 для досягнення їх правильного зачеплення. Склянка закріплюється затискними і ггвинтами, що контрять. Положення конічної шестерні 5 на шпинделі регулюється гайками 8 і 9, які закріплюються ггвинтами 10. Зуби конічної шпиндельної пари спіральні. Матеріал шестерні 4 - сталь 12ХНЗ, твердість - 58-62Rc; матеріал шестерні 5 - сталь 40Х, твердість - 55-58Rc. Обидві шестірні термічно оброблені. Сталевий пустотілий шпиндель 11 передньої бабки обертається у двох підшипних конусних підшипниках, залитих бронзою. Передня шийка шпинделя - конусна, а на задню, циліндричну надіта на шпонках конічна втулка 12. Осьове навантаження на шпиндель сприймається завзятим шарикопідшипником, поміщеним у переднього кінця шпинделя. Підшипники затягуються гайкою 13 поміщеною на задньому кінці шпинделя.

Для отримання необхідного зазору між шпинделем і втулками опор служать проміжні шайби, що компенсують 14 і 15.

Для гальмування шпинделя при зупинці верстата на задній стінці передньої бабки встановлено стрічкове електрогальмо. Гальмівний шків 16 закріплений на головному валу передньої бабки (поряд із приймальним шківом). Диск гальмівного шківа охоплюється сталевою гальмівною стрічкою з приклепаною до неї смугою ферадо. Стрічка одним кінцем закріплена на пальці 17, іншим - на тязі 18, пов'язаної за допомогою шарніра з важелем 19. Важель може повертатися навколо своєї опори - пальця 17. Плечо важеля шарнірно з'єднане за допомогою сережки 20 з сердечником електромагніту. Біля електромагніту, ближче до опори, важіль упирається спіральна пружина 21, що прагне підняти плече важеля і притиснути стрічку до гальмівного шківа. Натяг стрічки регулюється таким чином, щоб важіль міг підняти осердя електромагніта на 25-30 мм. При пуску верстата осердя електромагніту втягується вниз, стискаючи пружину, стрічка звільняється і провисає на гальмівному шківі. Після зупинки верстата електромагніт відключається, пружина 21, нічим не стримується, миттєво розтискається. Важель піднімається, захоплюючи за собою тягу зі стрічкою, яка, туго охоплюючи гальмівний шків, гальмує обертання шпинделя.

Змінні шестерні передньої бабки поміщені у знімний футляр, до якого прикріплено таблицю змінних шестерень, необхідних для відповідних чисел оборотів шпинделя.

Коробка змінних шестерень (фіг. 5) розташована на лівому торці верстата. Вона центрується фланцем 1 у корпусі коробки подач і кріпиться болтами до корпусу передньої бабки.

Шестерні коробки одержують рух від шестерні 2, розташованої на задньому кінці шпинделя передньої бабки. Ряд циліндричних шестерень 3, 4, 5 і 6 дає необхідну редукцію руху. Усі вали коробки змінних шестерень обертаються у шарикопідшипниках. Кінці двох нижніх валів, що виступають з коробки, мають шліци, на які надягаються змінні шестерні В-Г. Розміри шліців показані на фіг. 5. Змінні шестірні коробки укладені в знімний футляр, до якого прикріплена таблиця змінних шестерень, необхідних відповідних поздовжніх подач переднього супорта. З коробки змінних шестерень у коробку подач проходить вал 7, на кінці якого знаходиться запобіжна муфта 8. При перевантаженні механізму подач під час різання або аварійного зупинки супортів запобіжна муфта буде клацати. Після усунення ненормальностей муфта автоматично вмикається. Пружина 9 запобіжної муфти регулюється гайкою 10.

Коробка подач і автоматики (фіг. 6) укріплена у лівій частині станини на її передній вертикальній стінці. У коробці подач зосереджено, крім механізму подач, механізм швидких ходів; механізм автоматичного циклу верстата; вал-шестерня, що передає рух задньому супорту, і рукоятка керування. Швидкохідні вали коробки подач обертаються у кулькових та конічних роликових підшипниках. Швидкісні шестерні виготовлені з хромистої сталі та термічно оброблені.

Рух від валу коробки змінних шестерень передається валу 1, на якому знаходиться кулачкова муфта 2 робочої подачі (включається рукояткою керування). Перемикається частина кулачкової муфти виконана за одне ціле з шестернею 3, пов'язаної з шестернею 4. На втулці шестерні 4 закріплена зовнішня обойма 5 двосторонньої обгінної муфти. При робочій подачі шестерня 4 повільно обертає за годинниковою стрілкою зовнішню обойму муфти (фіг. 6, переріз АА), що захоплює за собою ролики 7, підштовхувані пружинами 6. Ролики заклинюються між зовнішньою обоймою 5 і зірочкою 8, приводять у рух вал 12 через «циліндричні шестерні 10 і 11. Від валу 12 через зрівняльну муфту Ольдгема 13 рух передається ходовому гвинту 14. Муфта Ольдгема являє собою сухар з двома пазами на торцях; паз на одному торці перпендикулярний пазу на іншому. У пази сухаря входять виступи валу 12 і ходового ггвинта 14. Опорою ггвинта в коробці подач служить плаваючий фланець 15, а в передньому супорті - гайка. Муфта Ольдгема і плаваючий фланець компенсують розбіжність осей валу 12 і гайки переднього супорта, що виключає необхідність точного припасування осей при складанні.

Для здійснення швидких ходів супортів до лівої стінки коробки подач привернуть фланцевий електродвигун, що закривається кожухом, що легко знімається. Завдяки наявності обгінної муфти фланцевий електродвигун включається паралельно до робочої подачі. Під час швидких ходів супортів швидке обертання шестерні 16, що сидить на валу фланцевого двигуна, передається шестерні 17, втулка якої своїми торцевими виступами входить між роликами та виступами зірочки обгінної муфти (фіг. 6, перетин АА).

При прямому швидкому ході в напрямку робочої подачі торцеві виступи шестерні 17 ударяють виступами зірочки 8, захоплюючи її за собою. Ролики 7, заклинені між зовнішньою обоймою 5, що повільно обертається (привід робочої подачі) і швидко обертається зірочкою 8 (привід швидких ходів), розклинюються. Таким чином, ходовий гвинт відключається від подачі і отримує через зірочку 8 швидке обертання від фланцевого електродвигуна.

При зворотному швидкому ході в напрямку, протилежному робочій подачі, торцеві виступи шестерні 17 ударяють по заклинених роликах 7 і, притиснувши їх до виступів зірочки 8, захоплюють її за собою. Ролики розклинюються, ходовий гвинт відключається від подачі і отримує швидке обертання через зірочку 8 від фланцевого електродвигуна у зворотному напрямку.

При робочій подачі, коли фланцевий електродвигун вимкнений, виступи торцеві шестерні 17, що знаходяться між роликами 7 і виступами зірочки 8, повільно обертають з ними шестерні 17, 16 і ротор електродвигуна.

Вал-шестерня 18, що передає рух задньому супорту, обертається від поступального переміщення рейки 19 переднього супорта. Правий кінець валу 18 пов'язаний сполучною муфтою 20 з валом, що проходить поперек станини коробку передачі до заднього супорту. На лівому кінці валу 18 знаходиться шестерня 21, що передає рух рейці автоматики.

Механізм автоматичного циклу верстата розташований спереду коробки подач у легко доступному відділенні, яке ізольовано від механізму подач стінкою та закрито кришкою на петлях. Механізм складається з рейки автоматики із укріпленими на ній кулачками керування циклом роботи верстата, люльки автоматики з рукояткою керування, трьох кінцевих вимикачів та важелів, що зв'язують перелічені деталі. Корпус люльки автоматики 22 закріплений на поперечному валику 23, на протилежному кінці якого знаходиться вилка 24, що управляє кулачковою муфтою 2 робочої подачі. Усередині люльки знаходиться фіксатор 25, який при включенні верстата рукояткою керування входить у гніздо 26, утримуючи люльку у верхньому положенні під час роботи. Рукоятка керування 27, укріплена на правому кінці люльки автоматики, виведена назовні через щілину у корпусі коробки подач.

Передній суппорт (фіг. 7) складається з каретки 1, власне супорта 2 і кронштейна 3 з копірною лінійкою 4. Каретка переміщається вздовж станини. Рух передається до неї від ходового ггвинта коробки подач через гайку 6. Горизонтальною напрямною для каретки служить загартована сталева планка прямокутної форми, пригорнута до верхньої площини станини, вертикальної - виступ станини, виконаний у формі ластівчиного хвоста. Регулювання зазору між направляючими станини та каретки (для вільного переміщення каретки) проводиться підтягуванням клинів 7 та 8.

Ручне переміщення каретки здійснюється маховичком 9 через пару конічних шестерень 10 і 11, що обертають гільзу 12 разом з гайкою 6, що прикріплена до неї. Під час переміщення каретки від ходового ггвинта маховичок, конічні шестірні та гільза з гайкою залишаються нерухомими завдяки автоматичному гальму (фіг. 7, переріз по ВР).

Автоматичне гальмо складається з зірочки 13, закріпленої на конічній шестерні 10, зовнішньої обойми 14, туго сидить в корпусі нерухомого фланця 15, чотирьох роликів 16 і втулки 17, закріпленої на осі маховичка, два торцеві виступи цієї втулки входять у вирізи. При робочій подачі сила тертя, що виникає між ходовим гвинтом і гайкою, прагне повернути останню; зусилля передається через конічні шестерні 11 і 10 зірочці 13. Зірочка 13 повертається, два з роликів 16 (залежно від напрямку повороту), що підштовхуються пружинами 18, заклинюються між нею і зовнішньою обоймою 14, запобігаючи тим самим поворот гайки. При ручному переміщенні каретки від маховичка торцеві виступи втулки вдаряють по заклинених роликах 16, притискають їх до виступів зірочки 13, обертаючи її, конічні шестерні та гайку. До каретки жорстко прикріплена одним кінцем рейка 19 інший кінець якої входить в коробку подач. При переміщенні каретки рейка повертає вал-шестірню, що передає рух задньому супорту. Супорт 2 переміщається поперек станини по направляючих каретки, виконаним у формі ластівчиного хвоста. Регулювання зазору між напрямними каретки та супорта (для вільного переміщення супорта) здійснюється підтягуванням клина.

Супорт забезпечує врізання встановлених на ньому різців на початку робочого ходу та відведення («відскок») їх від оброблюваної поверхні наприкінці робочого ходу. Врізання здійснюється від копірної лінійки 4 на глибину 10 мм, відведення здійснюється двома лінійками 20, 21 на 1 мм. На суміжних сторонах лінійок 20 і 21 є виступи та западини. Лінійка 21 закріплена в супорті штифтом, лінійка 20 зміщується щодо неї упорами 22, встановленими на копірній лінійці. Відведення різців відбувається в момент влучення виступу рухомої лінійки у западину нерухомою. Ролик 23 супорта постійно притискається до копірної лінійки під дією спіральної пружини 24, регульованої гвинтом 25.

Ручне перерухання супорта для підведення різців до виробу при налагодженні верстата здійснюється маховичком 26, гвинтом 27 і гайкою 28. Для точного підведення різців маховичок має лімб 29 з ціною поділу 0,05 мм. Гвинт 30 служить запором, що забезпечує нерухомість супорта щодо ггвинта 27.

Для установки і кріплення резцедержавок на верхній площині супорта є два Т-подібні пази, а також калібрований напрямний паз між ними.

Коробка передачі до заднього супорту укріплена на задній вертикальній стінці станини проти коробки подач і служить для передачі руху від поперечного вала-шестерні 18 (фіг. 6) на поздовжній вал 4 (фіг. 8) до заднього супорту. Механізм коробки складається з двох конічних шестерень, осі яких перетинаються під кутом 90°. Кожна шестерня обертається у двох конічних роликопідшипниках, поміщених у склянці та регульованих гайкою на втулці шестерні. Склянки можуть пересуватися вздовж осей у корпусі коробки, що дозволяє регулювати положення конічних шестерень для досягнення правильного зачеплення. Шестерні закріплені на шліцевих валах.

Задній суппорт (фіг. 8) складається з коробки 1, в якій укладено механізм приводу, проміжної плити 2 і власне супорта 3. Коробка 1 привернута до задньої стінки станини. Рух від поздовжнього валу 4, закріпленого в коробці передачі до заднього супорта, передається до з'єднаної з ним конічної шестерні 5. Вал 4 - шліцевий і проходить крізь коробку заднього супорта. Розташування вала вздовж станини дозволяє пересувати у разі потреби задній суппорт ближче до шпинделя або далі від нього, для цього у відповідних місцях станини свердляться отвори кріплення. Шестерня 5 зчеплена з шестернею 6. Кожна з них обертається у двох конічних роликопідшипниках, поміщених у склянках 7.

Склянки можуть пересуватися в корпусі коробки, що дозволяє регулювати положення конічних шестерень для досягнення правильного зачеплення. Підшипники регулюються гайками 8. Конічна шестерня вал 6 має на кінці шліци, на які надягається змінна шестерня Д. Розмір шліців показаний на фіг. 8. Змінна шестерня Е одягнена на шліці валу 9, який обертається в конічних роликових підшипниках, регульованих підтягуванням плаваючого фланця 10 затискними та ггвинтами, що контрять.

На валу 9 закріплений на шпонках барабан 11, виконаний у вигляді ггвинта з великим кроком. У гвинтовий паз барабана входить ролик 12. Ролик, перекочуючись по спіралі барабана навколо осі 13, закріпленої в повзуні 14, захоплює супорт. Проміжна плита 2 кріпиться до верхньої площини станини і до коробки 1. Посередині плити є вікно, в якому пересувається повзун 14. Це вікно виходить поміщений в плиті буфер 15, що знаходиться під дією пружини 16. Повзун впирається в буфер в кінці ходу виходить на пряму ділянку спірального паза барабана. Зовнішні площини 2 плити є напрямними для супорта 3, який додатково утримується планками 17 і 18.

Регулювання зазору між напрямними плити і супорта (для вільного переміщення супорта) проводиться підтягуванням клина 19. Супорт 3 пов'язаний у своєму русі з рухом каретки переднього супорта і переміщається лише в поперечному напрямку. Ручне переміщення супорта для підведення різців до виробу при налагодженні верстата здійснюється маховичком 20, гвинтом 21 і гайкою 22. Для точного підведення різців маховичок має лімб 23 з ціною поділок 0,05 мм. Два гвинти 24 служать запором, що забезпечує нерухомість супорта щодо ггвинта 21. Для установки і кріплення резцедержавок суппорт має на верхній площині два Т-подібних паза, а також калібрований напрямний паз між ними.

Змінні шестерні заднього супорта поміщені в знімний футляр, до якого прикріплена таблиця змінних шестерень, необхідних відповідних поперечних подач заднього супорта.

Задня бабка масивної конструкції (фіг. 9) кріпиться на верхній площині станини і може переставлятися вздовж неї при налагодженні верстата.

У корпусі задньої бабки 1 поміщена висувна піноль 2. У головній частині пінолі у двох конічних роликопідшипниках і шарикопідшипнику обертається пустотілий шпиндель 3. Осьовий тиск на шпиндель сприймається завзятим шарикопідшипником. Конус шпинделя — Морзе № 4. Піноль висувається маховичком 4 через гвинт 5 і гайку 6. Під час роботи піноль затискається у певному положенні ексцентриковою рукояткою 7, що стягує розрізну частину корпусу.

Задня бабця кріпиться до станини п'ятьма болтами; два з них 8 входять безпосередньо в Т-подібний паз станини, а три 9 притягують планку 10 до нижньої внутрішньої площини станини. У поперечному напрямку бабка встановлюється за допомогою двох болтів 11, що притягають планку 12 внутрішньої вертикальної площини станини. При закріпленні бабки слід спочатку затягнути болти 11, що притягають її до вертикальної стінки станини, а потім затягнути болти 8 і 9, що притягають бабку до станини зверху.

Електродвигун кріпиться до хитної плити 1 (фіг. 11). Вісь гойдання плити вміщена в кронштейні 2, прикріпленому до корита ззаду верстата. Опусканням плити з допомогою гайки болта 3 забезпечується необхідний натяг ременів. При заміні ременів, що зносилися, необхідно їх ретельно підбирати, довжина їх повинна бути однаковою.

Швидке підведення переднього та заднього супортів, що здійснюється за допомогою рукоятки керування, автоматично перемикається на робочу подачу, потім на швидке відведення супортів у вихідне положення та закінчується автоматичним зупиненням верстата.

До роботи верстата люлька автоматики знаходиться в положенні Б, передній суппорт - у крайньому правому положенні, задній суппорт відведений, кулачок 1 натиснутий на шток кінцевого вимикача КВ-3. Для включення верстата піднімають рукоятку керування, яка підніме люльку автоматики в положення А, гвинт 4 натисне при цьому на шток кінцевого вимикача КВ-1. Завдяки цьому включиться головний двигун, двигун швидких ходів, кулачкова муфта коробки подач, електронасос та електромагніт гальма (розгальмовування). Відбудеться швидке підведення супортів, і опуститься вниз рейка автоматики із закріпленими на ній кулачками 1, 2, 3. При опусканні рейки кулачок 1 відійде від КВ-3, кулачок 2 швидко підійде до ролика 7 і, натискаючи на нього, поверне важіль 8 4. Натиск ггвинта 4 на шток вимикача КВ-1 припиниться, електроцепь розірветься, що вимкне двигун швидких ходів.

Швидке підведення супортів припиниться і автоматично переключиться на робочу подачу. В кінці робочої подачі рейка автоматики, продовжуючи опускатися, підведе кулачок 3 до ролика 7 і додатково поверне важіль 8. Фіксатор, що утримує люльку в положенні А, вийде з гнізда, люлька повернеться навколо своєї осі 1, розланцюгує кулачкову муфту подача припиниться. При подальшому повороті люльки кулачок 5 підніметься, натисне через проміжний штир 6 на шток вимикача КВ-2, останній увімкне двигун швидких ходів на реверс, і відбудеться відведення супортів у вихідне положення; рейка автоматики у своїй рухається вгору.

Після закінчення відведення супортів кулачок 1 натисне через важіль 9 на шток вимикача КВ-3, який вимкне головний двигун, двигун швидких ходів, електронасос та електромагніт. Електромагніт звільнить пружину стрічкового гальма, і робота верстата припиниться. У цьому цикл роботи закінчується.

Зупинка супортів під час робочої подачі, а також під час їх швидкого підведення або відведення здійснюється поворотом рукоятки керування на себе (від верстата). Для продовження перерваного циклу після зупинки рукоятку керування швидко піднімають нагору. Якщо після перерви циклу треба швидко відвести супорти у вихідне положення, рукоятку керування повільно повертають від себе, не піднімаючи її нагору. В кінці повороту люлька впаде, вимкне робочу подачу, а кулачок 5, впливаючи на вимикач КВ-2, включить двигун швидких ходів на реверс.

Електропульт верстата має 3 кнопки. Кнопкою «пуск» можна користуватись у тому випадку, якщо станок під час циклу був зупинений кнопкою «стоп» або він зупинився через припинення подачі електроенергії з цехової мережі.

Кнопка "стоп" - аварійна, нею вимикають всю електроапаратуру і припиняють роботу верстата у разі потреби.

Нормальний пуск верстата провадиться лише за допомогою рукоятки керування.

До налагодження верстата необхідно уважно ознайомитись по справжньому керівництву з кінематичною схемою, конструкцією та роботою вузлів верстата, а також із призначенням рукояток, кнопок та маховичків керування. Це дозволить уникнути непродуктивної витрати години при налаштуванні верстата, а також його поломки та аварії. Налагодження верстата проводиться у такому порядку:

Цим закінчується налаштування ходів заднього супорта. Закінчивши налаштування переднього та заднього супортів, повторюють вручну цикл роботи, уважно спостерігаючи та перевіряючи на слух перемикання механізму автоматики та положення різців переднього та заднього супортів по відношенню до оброблюваного виробу в моменти перемикань.

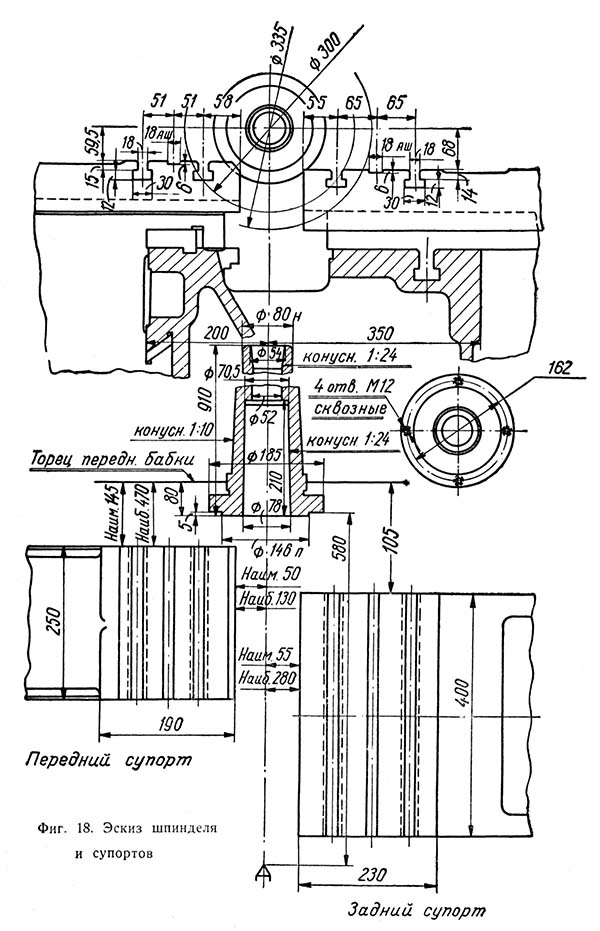

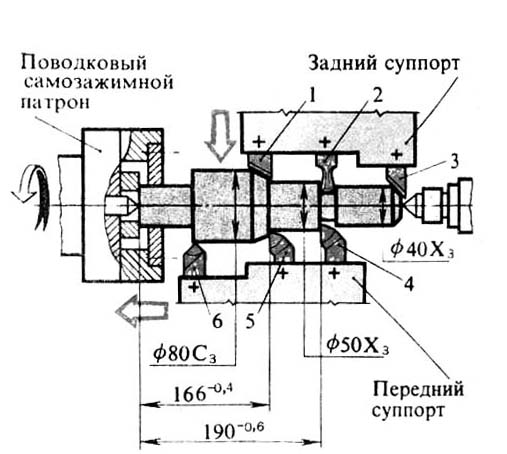

На фіг. 18 показані шпиндель та супорти з розмірами, необхідними для налагодження.

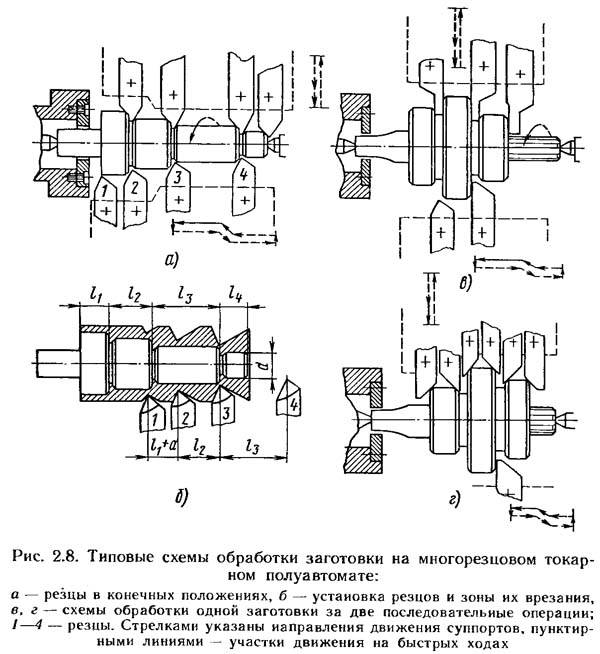

Типові схеми обробки заготовки на токарному напівавтоматі 1730

Стрілки вказані напрямки руху супортів, пунктирними лініями - ділянки руху на швидких ходух

Типові схеми обробки на багаторізцевих токарних напівавтоматах 1730, 1А720, 1708е та 1Н713 наведені на рис. 2.8. На рис. 2.8 а показані різці в кінцевих положеннях, а на рис. 2.8, б - їх встановлення та зони врізання. Довжина робочого ходу дорівнює lз, тобто довжині найбільшої ділянки заготовки, оброблюваного одним різцем 3. Різець 1 встановлюють від різця 2 вздовж осі заготовки на такій відстані, щоб забезпечити проходження з деяким надлишком ділянки, що обробляється (l1+a). Це можна здійснити, оскільки проточування ведеться за один робочий хід без утворення загального поздовжнього розміру виробу з метою гарантування знімання металу і в тому випадку, коли припуск на торці ступеня більший за передбачуваний.

При двох послідовних операціях обробки тривінцевого шестеренного блоку на багаторізцевому токарному напівавтоматі (рис. 2.8, г) базою є шестишліцевий отвір. Характерна особливість обробки — застосування стандартних фаскових різців замість фасонних та роздільна (у різних операціях) обробка канавок та фасок.

Схема налагодження токарного багаторізцевого верстата напівавтомату 1730

| Найменування параметру | 1730 рік | 1A730 | 1H713 |

|---|---|---|---|

| Основні параметри верстата | |||

| Рік початку серійного випуску | 1947 рік | 1960 рік | 1972 рік |

| Точність згідно з ГОСТ 8-82 | Н | Н | Н |

| Найбільший діаметр виробу, що обробляється над станиною, мм | 410 | 410 | 400 |

| Найбільший діаметр виробу, що обробляється над супортом, мм. | 300 | 320 | 250 |

| Найбільша довжина виробу, що обробляється, мм | 500 | 500 | 500 |

| Найбільша довжина обробки двома різцями, мм | 200..500 | ||

| Найбільша вага виробу оброблюваного в центрах, кг | 180 | ||

| Висота центрів над станиною, мм | 200 | ||

| Висота центрів над поздовжнім супортом, мм | 55 | ||

| Висота центрів над поперечним супортом, мм | 60 | ||

| Висота перерізу різців, що встановлюються, мм | 25..32 | ||

| Шпиндель | |||

| Діаметр отвору в шпинделі, мм | 52 | 60 | |

| Кількість робочих швидкостей шпинделя | 12 | 14 | |

| Пределы чисел оборотів прямого обертання шпинделя, об/мин | 40..500 | 56..710 | 50..1000 |

| Найбільший момент, що крутить, на шпинделі не менше, кНм (кгс*м) | (310) | ||

| Конус у шпинделі | Морзе 5 | M80 | |

| Кінець шпинделя по ГОСТ 12595-72 | |||

| Передній супорт | |||

| Найбільше поздовжнє робоче переміщення переднього супорта, мм | 250 | 385 | |

| Найбільше поперечне настановне переміщення переднього супорта, мм | 325 | 90 | |

| Найбільше поперечне робоче переміщення переднього супорта, мм | 135 | 30 | |

| Глибина врізання різців переднього супорта, мм | 10 | ||

| Ціна поділу лімба, мм | 0,025 | ||

| Кількість подач поздовжнього супорта | 13 | ||

| Діапазон швидкостей поздовжніх подач револьверного супорта, мм/хв. | 25..400 | ||

| Допустиме тягове зусилля на ходовому гвинті, кгс | 1200 | ||

| Швидкість швидких переміщень поздовжнього супорта, мм/хв. | 3500 | ||

| Кількість проходів у циклі | |||

| Кількість змінних копірів | |||

| Поперечний супорт | |||

| Кількість подач поперечного супорта | 12 | ||

| Найбільше поперечне настановне переміщення супорта, мм | 200 | ||

| Найбільше поперечне робоче переміщення супорта, мм | 200 | ||

| Найбільше поздовжнє настановне переміщення супорта, мм | 325 | ||

| Ціна поділу лімба, мм | 0,05 | ||

| Діапазон швидкостей поздовжніх подач револьверного супорта, мм/хв. | 25..315 | ||

| Швидкість швидких переміщень поперечного супорта, мм/хв. | 2250 | ||

| Допустиме тягове зусилля на ходовому гвинті, кгс | 1200 | ||

| Задня бабка | |||

| Конус пінолі | Морзе 5 | ||

| Найбільше переміщення пінолі, мм | 160 | ||

| Електроустаткування верстата | |||

| Привід головного руху | |||

| Кількість електродвигунів на верстаті, кВт | |||

| Електродвигун головного приводу, кВт | 13 | 17 | |

| Електродвигун приводу швидких і робочих подач поздовжнього супорта, кВт | 1,5 | ||

| Електродвигун приводу швидких та робочих подач поперечного супорта, кВт | 1,5 | ||

| Електродвигун приводу насоса циркуляційного змащення, кВт | |||

| Електродвигун гідростанції, кВт | |||

| Електродвигун насоса охолодження, кВт | 0,15 | ||

| Електродвигун транспортера стружки, кВт | |||

| Сумарна потужність електродвигунів на верстаті, кВт | |||

| Габарити і масса верстата | |||

| Габаритні розміри верстата (довжина, ширина, висота), мм | 2625 х 1825 х 1360 | 2435 х 1250 х 1985 | |

| Маса верстата, кг | 3740 | 4700 |