Виробник токарно-гвинторізного верстата моделі 1К62Б - Московський верстатобудівний завод "Червоний пролетарій" ім. А.І. Єфремова , заснований у 1857 році.

Перші універсальні токарно-гвинторізні верстати з коробкою швидкостей уперше в СРСР почали випускатися на Московському верстатобудівному заводі "Червоний пролетар" ім. А.І. Єфремова в 1932 році і отримали найменування ДІП-200, ДІП-300, ДІП-400, ДІП-500 ( ДІП - Наздогнати І Перегнати), де 200, 300, 400, 500 - висота центрів над станиною.

У міру вдосконалення конструкції верстатів завод випускав дедалі сучасніші моделі - 1А62 , 1К62 , 16К20 , МК6056 .

Верстат 1К62Б виготовлений на основі базової моделі 1К62 і відрізняється від нього підвищеним класом точності (П за ГОСТ 8-82).

Верстат універсальний токарно-гвинторізний моделі 1К62Б призначений для виконання чистових та напівчистових токарних робіт, у тому числі для нарізування різьблень: метричної, дюймової, модульної, пітчової та архімедової спіралі з кроком 3/8", 7/16"; 8; 10 та 12 мм. Верстат 1К62Б можна віднести до лобових токарних верстатів, т.к. він дозволяє обробляти відносно короткі заготовки великого діаметра. Умови експлуатації верстата - УХЛ-4 за ГОСТ 15150-69.

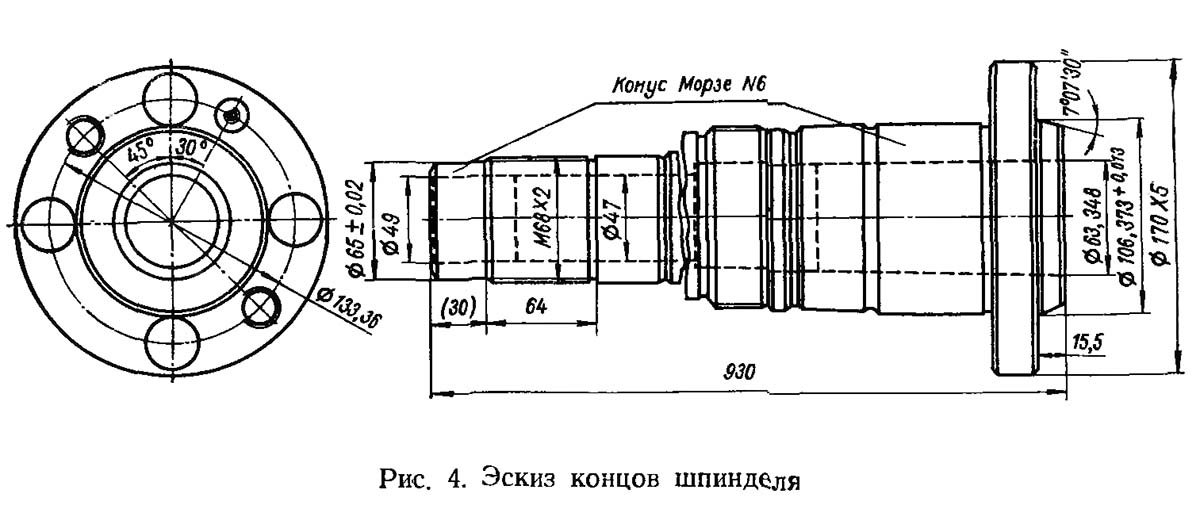

Шпиндель встановлений на двох опорах кочення. Передня опора є регульованим дворядним роликовим підшипником з внутрішнім конічним кільцем. Підшипник регулюють затягуванням гайки (стопора), яка натискає на внутрішнє кільце підшипника. Кільце при цьому насувається на конічну шию шпинделя і розтискається; таким чином зменшується зазор між кільцями та роликами, що утворився в результаті зношування. Задня опора шпинделя складається з двох радіально-завзятих підшипників, які регулюють тільки при поточному огляді верстата.

У конструкції токарного верстата 1К62Б для встановлення шпинделя передбачені спеціальні підшипники, завдяки чому забезпечуються необхідна жорсткість та висока точність обробки заготовок. За ГОСТом 8-82 токарний верстат 1К62Б відноситься до класу точності П.

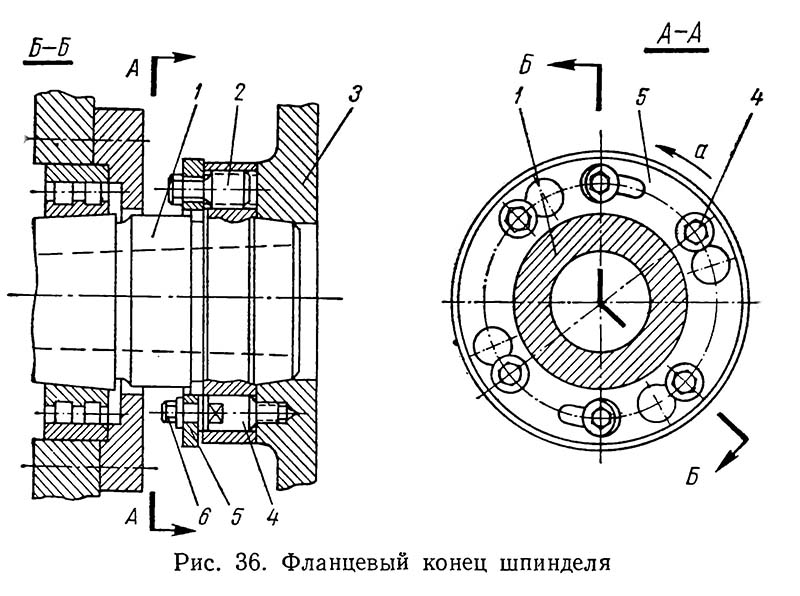

Передній кінець шпинделя виконаний за ГОСТ 12593 (Конці шпинделів фланцеві під поворотну шайбу і фланці затискних пристроїв) (DIN 55027, ІСО 702-3-75) під поворотну шайбу, з коротким конусом, що центрує 1:4 (7°7′30″).

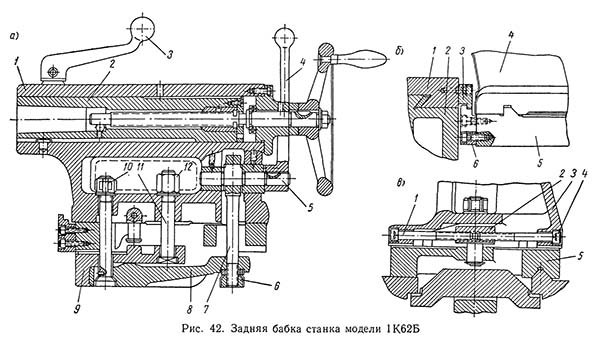

Конструкція задньої бабки токарного верстата дозволяє здійснювати поперечне зміщення, завдяки чому на верстаті може здійснюватися обробка пологих конусів. Є можливість з'єднання задньої бабки з нижньою частининою супорта за допомогою спеціального замку, що іноді потрібно при свердлінні задньою балкою та використанні механічного переміщення балки від супорта.

На токарний верстат 1К62Б можуть встановлюватися наступні люнети: рухомий, діаметр установки якого 20-80 мм, і нерухомий, його діаметр установки 20-130 мм.

Поздовжнє переміщення каретки верстата 1К62Б може бути обмежене спеціальним упором, що встановлюється на передній полиці станини. Таким чином, при встановленому упорі швидкість руху супорта не може перевищувати 250мм/хв.

Максимальний діаметр заготовки при встановленні над станиною – 400 мм. Максимальний діаметр прутка, який можна обробити на токарномуу верстаті 1К62Б – 45 мм. Верстат 1К62Б має 23 швидкості обертання шпинделя (мінімальна – 12,5 об/хв, максимальна – 2000 об/хв).

Як головний привід застосований короткозамкнений асинхронний двигун, потужність якого 10 кВт при швидкості 1450 об/хв. Регулювання швидкості обертання шпинделя, а також величин поздовжньої та поперечної передачі супорта здійснюється завдяки перемиканню шестерень коробки швидкостей (для регулювання швидкості шпинделя та подач супорта використовуються різні рукоятки керування).

Для забезпечення швидкого переміщення супорта у токарно-гвинторізному верстаті 1К62Б використовується додатковий асинхронний двигун. Його потужність 0,8 кВт при швидкості обертання 1410 об/хв.

Токарний верстат 1К62Б оснащений тепловими реле, які здійснюють захист двигунів від тривалих навантажень, а також плавкими запобіжниками, які є захистом від коротких замикань.

Завдяки високій потужності приводу (7,5 або 10 кВт), великій швидкохідності (до 2000 об/хв) та наявності як дрібних, так і великих подач (до 4,16 мм/об) верстати моделі 1К62Б дозволяють оптимально використовувати властивості сучасних різальних інструментів. з нових інструментальних матеріалів та забезпечують високу точність обробки деталей.

Овальність оброблених на верстаті моделі 1К62Б деталей вбирається у 5 мкм, а конусність — 10 мкм на довжині 150 мм.

Неплощинність торцевих поверхонь після чистового обточування становить не більше 10 мкм на діаметрі 200 мм, причому тільки у бік увігнутості.

Накопичена похибка кроку нарізаної на верстаті різьблення від довільної ділянки ходового ггвинта не повинна бути більшою, ніж 10 мкм на довжині 50 мм, 15 мкм на довжині 150 мм і 20 мкм на довжині 300 мм.

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 , ДІП-400 , ДІП-500 . Згодом виробництво цих верстатів було передано на Рязанський верстатобудівний завод. Виробництво верстата ДІП-500 було також передано на Коломенський завод важких верстатів КЗТС.

У 1937 році в ЕНІМС було розроблено типаж (номенклатура типів та розмірів) верстатів та прийнято єдину систему умовних позначень верстатів . За новою системою позначень перший ДІП-200 став називатися 1Д62 . Але абревіатура ДІП-200 збереглася і донині - для позначення токарного верстата з висотою центрів над станиною, що дорівнює або близько 200 мм.

В 1940 завод випустив верстат 162К (26А) - один з варіантів ДІП-200.

У 1945 році завод переходить на випуск модернізованого верстата ДІП-200 (ДІП-20М, 1д62м).

У 1948 році завод переходить на випуск верстата 1А62 .

У 1949-1953 без зупинки виробництва здійснено перехід на потокове виробництво токарного верстата 1А62. Також у різні роки випускалися: 1620, 1Б62, 1м620, 1622.

В 1954 був виготовлений дослідний зразок верстата 1К62 , серійне виробництво якого було запущено в 1956 році.

В 1956 завод перейшов на великосерійний випуск нового верстата 1К62. За наступні 18 років, протягом яких вони виготовлялися, було випущено 202 тисяч таких верстатів.

Випускалися модифікації, виготовлені на базі токарно-гвинторізного верстата 1к62: 1к625 , 1к620 , 1к62Б підвищеної точності та ін.

У 1965 році завод випустив токарно-гвинторізний верстат підвищеної точності 16Б20П , який став перехідною моделлю між 1к62 та 16к20. Коробка подач 16Б20П.070.000 та фартух 16Б20П.061.000 цього верстата стали стандартом для всіх наступних моделей цієї серії.

У 1971 році була виготовлена досвідчена партія верстатів 16К20 , у 1972 році на Лейпцизькому ярмарку верстат 16К20 був удостоєний золотої медалі.

У 1972-1973 проводилася реконструкція заводу у зв'язку з випуском нової моделі верстата 16К20. Освоюється серійне виробництво цих верстатів. До кінця року з конвеєра сходить до 1000 таких верстатів на місяць. На експорт вирушає близько 10%.

На основі базової моделі токарно-гвинторізного верстата 16К20 було виготовлено безліч модифікацій, в тому числі: 16К25 , 16К20М , 16К20П , 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16.

Верстати з ЧПУ 16К20Ф3 , 16К20Ф3С32 , 16А20Ф3 , 16К20Т1 .

У 1988 році виробництво верстата моделі 16к20 припинено. На зміну йому прийшли токарно-гвинторізні верстати серії МК: МК6046, МК6047, МК6748 , МК6056, МК6057, МК6758 .

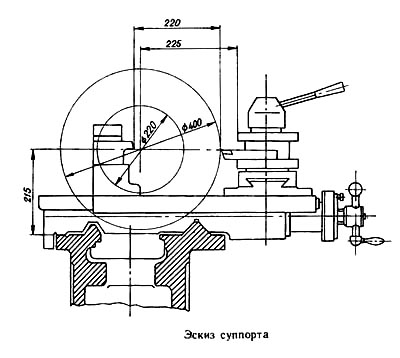

Креслення робочого простору токарного верстата 1К62Б

Креслення шпинделя токарного верстата 1к62Б

Креслення шпинделя токарного верстата 1к62Б. Дивитись у збільшеному масштабі

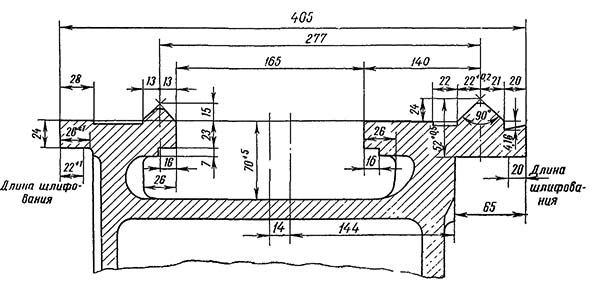

Станина токарно-гвинторізного верстата 1К62Б, 1К62Бм, 1К62ББ, 1К62Б5

Станина токарно-гвинторізного верстата 1К62Б. Дивитись у збільшеному масштабі

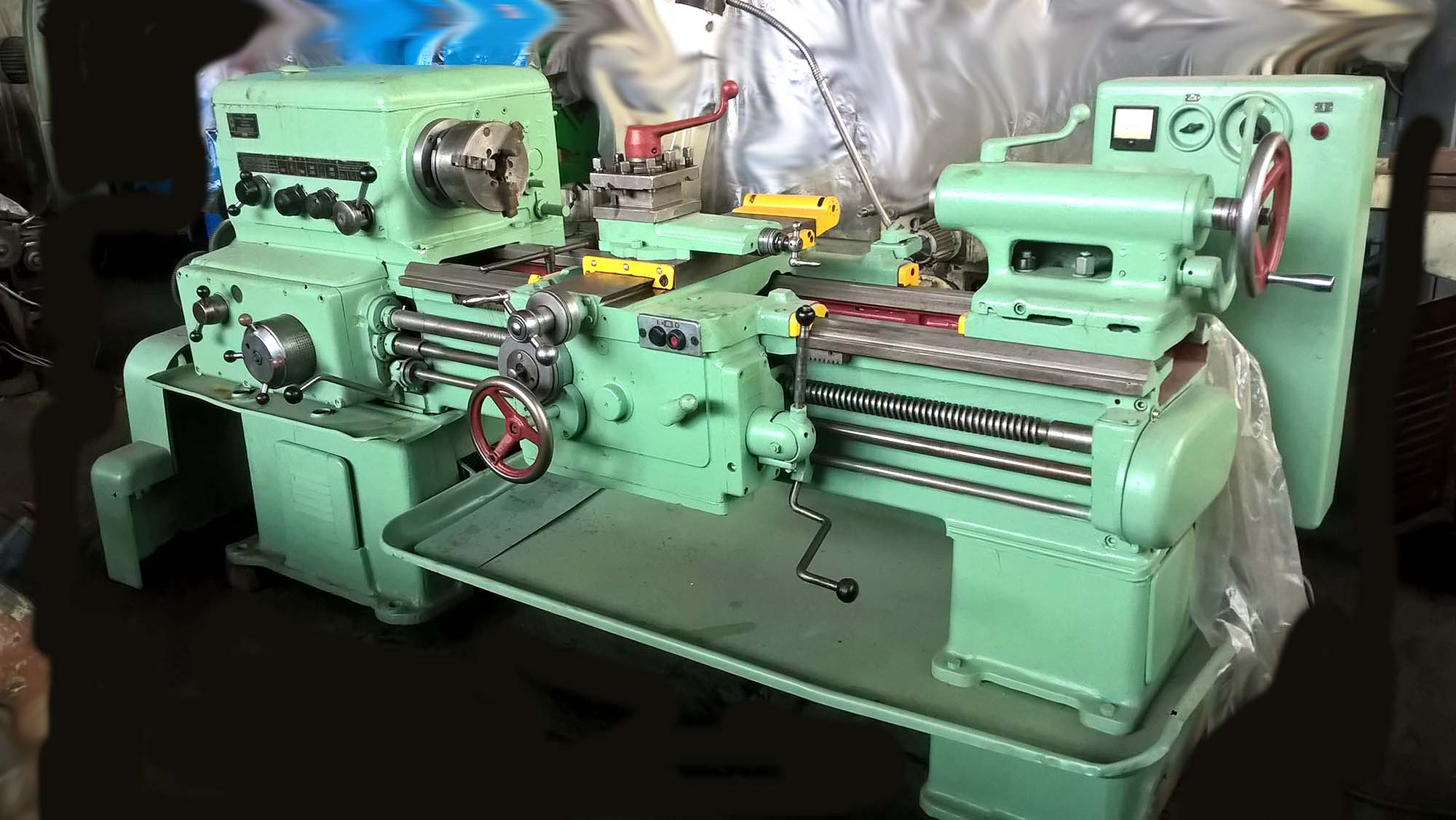

Фото токарно-гвинторізного верстата 1к62Б

Фото токарно-гвинторізного верстата 1к62Б. Дивитись у збільшеному масштабі

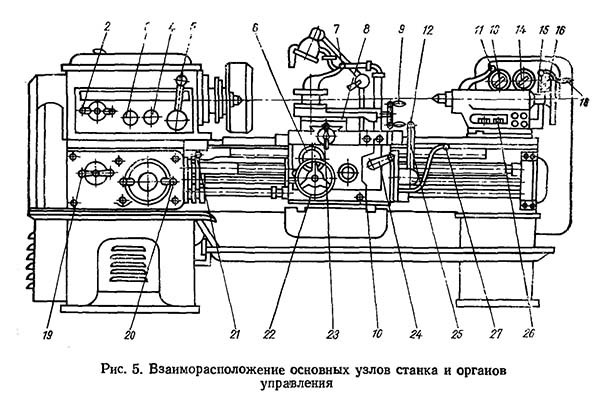

Розташування складових частинин токарного верстата 1К62Б

Розташування органів керування токарним верстатом 1к62Б

Розташування органів керування токарним верстатом 1к62Б. Дивитись у збільшеному масштабі

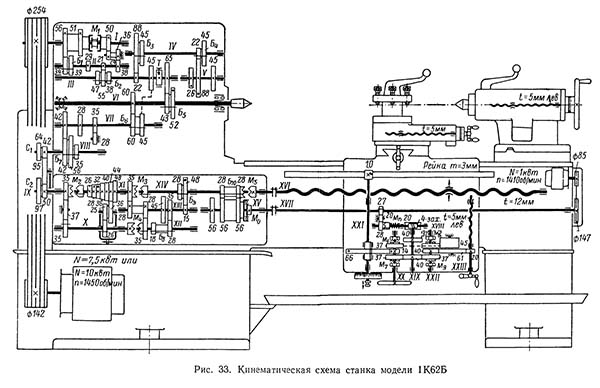

Кінематична схема токарно-гвинторізного 1К62Б

Схема кінематична токарно-гвинторізного верстата 1К62Б. Дивитись у збільшеному масштабі

Движения в станке:

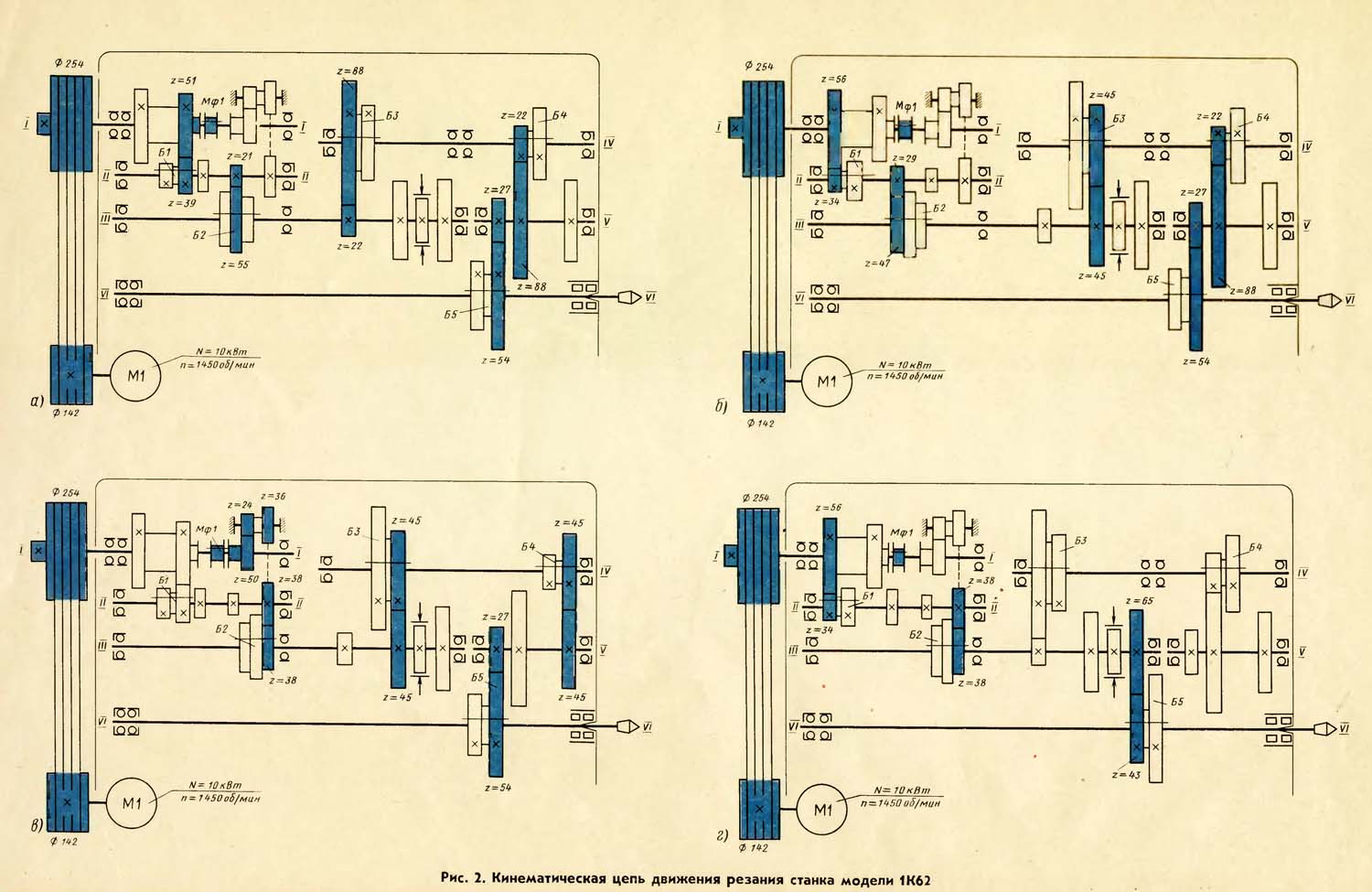

Кинематическая ланцюг руху різання токарно-гвинторізного верстата 1К62Б

В станке моделі 1К62Б коробка швидкостей, в отличие от верстатів моделей 1И611П і 1А616П, смонтирована совместно со шпиндельным узлом в передньої бабке.

Верстат имеет звено увеличения шага резьб, отдельный реверсивный механізм для нарізання правых і левых різьб і привід быстрых перемещений суппорта во всех направлениях.

Рух різання. Привід руху різання состоит из асинхронного коротко замкнутого фланцевого електродвигуна типа А61-4Ф2 или А02-52-4Ф2 мощностью 10 кВт, или типа А02-51-4Ф2 мощностью 7,5 кВт реверсивного механізма з двумя многодисковыми фрікционуми, коробки швидкостей і переборного пристроя (рис. 33).

Вращение от електродвигуна передається пятью клиновыми ремнями через шкивы 142—254 валу I коробки швидкостей. Два (левый і правый) многодисковых фрікциону, управляемых муфтой М1 служат соответственно для увімкнення прямого или обратного обертання шпинделя

При прямом ходе переключение двойного блока Б1 і тройного блока Б2 позволяет получить на валу III шесть различных чисел оборотів в минуту. Последние могут быть либо непосредственно переданы шпинделю через шестерни 65—43, когда блок шестерни Б5 включен влево (как показано на схеме), либо через перебор, когда блок Б5 включен вправо. В етом случае вращение от вала III передається валу V через подвижные блоки Б3 і Б4, позволяющие получить три различных передаточных отношения: 1, 1/4 і 1/16 (четвертое передаточное отношение совпадает со вторым), і далее — шпинделю посредством шестерен 26—52. Через перебор шпиндель получает 18 различных швидкостей обертання, а всего 24 скорости в диапазоне, равном 160, от 12,5 до 2000 об/мин.

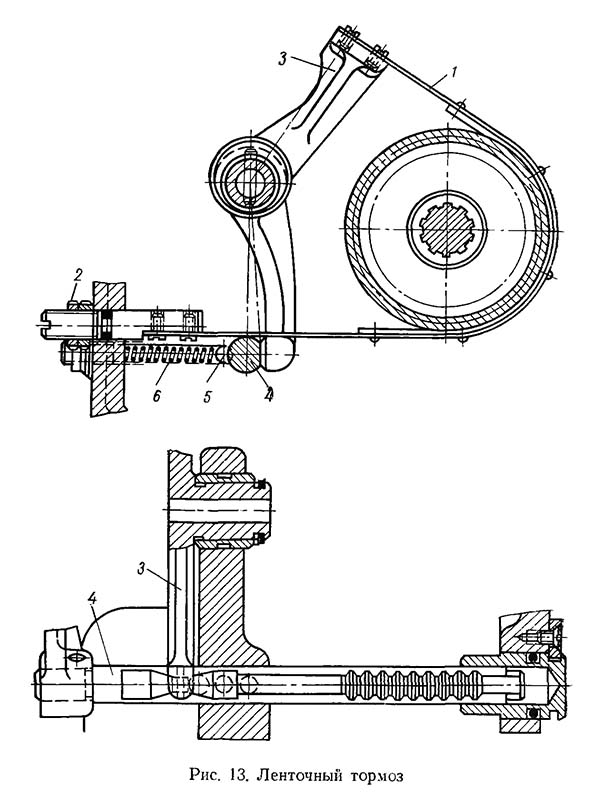

Следует заметить, что практически верстат 1К62Б имеет только 23 различные скорости обертання шпинделя из-за совпадения наибольшего числа оборотів шпинделя, получаемого через перебор (630 об/мин), з наименьшим числом оборотів, получаемым без перебора. При обратном направлении обертання шпиндель имеет 12 швидкостей от 19 до 2420 об/мин. Торможение приводу осуществляется ленточным тормозом Т, тормозной барабан которого установлен на валу III.

Движения подачі і образования винтовой поверхности. Привід подач і нарізання різьби состоит из звена увеличения шага, двухскоростного механізма реверса, гітари сменных колес, коробки подач і механізма подач фартука. Движения подач і образование винтовой поверхности заимствуются либо от шпинделя через шестерни 60—60, когда блок Б6 звена увеличения шага находится в крайнем левом положении, либо от вала III через шестерни 45—45, когда блок Б6 перемещен в крайнее правое положение. В післяднем случае в зависимости от передаточного отношения перебора величина подачі і шаг різьби увеличиваются в 2, 8 или 32 раза.

Реверс, используемый в основном для изменения направления обертання ходового гвинта, имеет две скорости правого і одну скорость левого обертання. При крайнем левом положении тройного подвижного блока шестерен Б7 вращение от вала VII валу VIII передається шестернями 42—42 з передаточным отношением, равным 1, а при среднем положении блока Б7 — шестернями 28—56 з передаточным отношением, равным 1/2 при крайнем правом положении блока Б7 изменяется направление обертання, которое в етом случае передається шестернями 35—28—35.

Коробка подач получает вращение от вала VIII через гітару со сменными блоками шестерен С1 і С2. Для нарізання метрических і дюймовых різьб і получения механической подачі сменные блоки С1 і С2 устанавливаются, как показано на схеме, і вращение коробке подач сообщается через шестерни 42—95—50. При необходимости нарізання модульных різьб сменные блоки шестерен переворачиваются, і вращение коробке подач передається шестернями 64—95—97. Для нарізання торцовых різьб устанавливаются сменные колеса 46—108—58, которые поставляются по особому заказу.

Нарезание особо точных різьб при прямом включении ходового гвинта производится при установці специальных высокоточных сменных зубчатых колес, также поставляемых только по особому заказу.

Кроме установки в указанные положения сменных колес гітари для получения заданной величины подачі или нарізання нужного типа і шага різьби необходимо также настроить соответствующим образом коробку подач.

Нарезание дюймовых, питчевых і торцовых різьб производится, как показано на схеме, при включенной шестерне 35, установленной на валу X, і выключенных муфтах M2, М3 і М4. Вращение от вала IX передається валу XIV через шестерни 35—37—35, механізм Нортона, шестерни 35—28 і 28—35 і множительный механізм, состоящий из двух подвижных двойных блоков шестерен Б8 і Б9, которые обеспечивают получение четырех различных передаточных отношений: 1/8, 1/4, 1/2 і 1. При включении кулачковой муфты М5 вращение от вала XIV передається ходовому винту XVI.

Для нарізання метрических і модульных резьб, а также для получения механической подачі коробка подач перестраивается. Шестерня 35 на валу X выводится из зацепления з шестерней 37, включаются муфты М2 і М4, а муфта М3 остается выключенной. В етом случае вращение от вала IX валу XIV передається муфтой М2, валом XI, механізмом Нортона, муфтой М4 і множительным механізмом.

Двухвенцовая шестерня Б10 передает вращение ходовому валику XVII через двухвенцовую шестерню 56, обгонную муфту Мо і вал XV для осуществления механических подач суппорта. При смещении шестерни Б10 влево її левый зубчатый венец входит в зацепление з шестерней 56, жестко закрепленной на валу XV, і вращение післяднему передається помимо обгонной муфты, что необходимо для нарізання торцовых резьб.

От ходового валика XVII вращение через шестерни 27—20—28, предохранительную муфту Мп і червячную передачу 4—20 сообщается валу XIX, связанному передньої шестерней 40 непосредственно з зубчатыми венцами кулачковых муфт М7 і М9, а задньої шестерней 40 через паразитное колесо 45 — з зубчатыми венцами кулачковых муфт М6 і М8.

При сцеплении кулачковых муфт М6 і М7 включается продольная подача суппорта в том или ином направлении; при етом вращение от вала XX через шестерни 14—66 передається валу XXI з закрепленной на нем реечной шестерней 10.

Поперечная подача суппорта в ту или иную сторону включается муфтами М8 і М9, після чего вращение от вала XXII передається поперечному ходовому винту XXIII шестернями 40—61—20. При одинаковой налаштуванні коробки подач поперечные подачі имеют вдвое меньшую величину, чем продольные.

Кинематика механізма подач верстата 1К62Б позволяет без подбора сменных колес нарезать все основні типы резьб: метрическую з шагом от 1 до 192 мм, дюймовую з числом ниток на 1 дюйм от 24 до 2, модульную з модулем от 0,5 до 48 мм, питчевую з шагом от 96 до 1 питча і архимедову спираль з шагом 3/8" і 7/16". Кроме того, механізм подач обеспечивает 48 величин подач в пределах: продольных от 0,07 до 4,16 мм/об і поперечных от 0,035 до 2,08 мм/об.

Однако величины подач свыше 2,28 мм/об могут быгь получены только при числах оборотів шпинделя от 50 до 630 об/мин.

Следует заметить, что таблица різьб і подач, установленная на станке, не отражает полностью всех возможностей привода. Например, при обратном ходе шпинделя в диапазоне от 950 до 2420 об/мин включением звена увеличения шага можно уменьшить подачу в 1,51 раза, доведя її при продольном точении до 0,046 мм/об. Это надо -мати в виду при тонкой обработке деталей.

Установив блок Б7 реверса в среднее положение, можно нарезать правые різьби з шагом в два раза меньшим, чем указано в таблице на станке. В частности, можно нарезать різьби з шагом 0,5 і 0,75 мм, которых в таблице нет.

Если предусмотреть возможность реверсирования обертання головного електродвигуна, то технологические возможности верстата могут быть в етом направлении еще более расширены.

Для нарізання різьб підвищеної точності имеется возможность прямого соединения валика IX з ходовым винтом XVI, минуя коробку подач. В етом случае нужно включить муфты М2, М3 і М5 і использовать гітару для установки сменных точных колес.

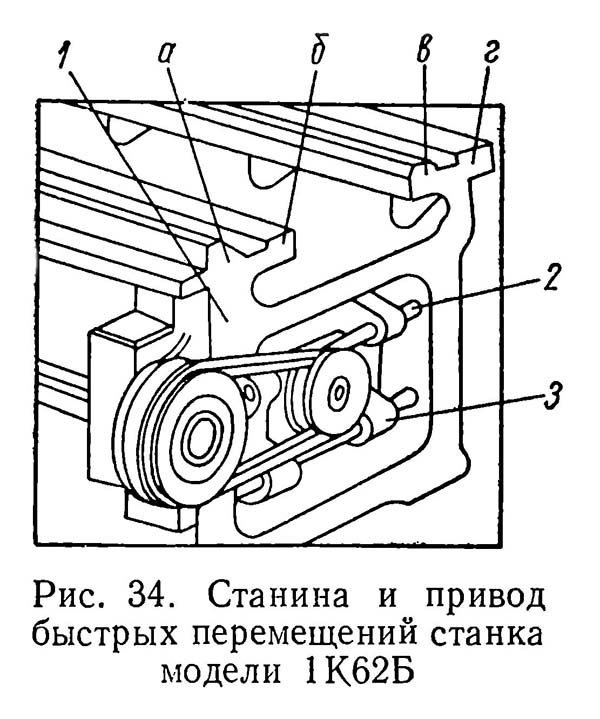

Вспомогательные руху. Быстрые переміщення суппорта в продольном і поперечном направлениях осуществляются от отдельного електродвигуна через клиноременную передачу 85—147, ходовой валик XVII і далее по тем же кинематическим цепям фартука, по которым суппорту сообщаются руху рабочих подач. Скорость быстрых продольных перемещений суппорта равна 3,4 м/мин.

Універсальный токарно-гвинторізний верстат моделі 1К62Б з высотой центров 215 мм (8,46") выпускается з тремя различными расстояниями между центрами: 710 мм (27,95"), 1000 мм (39,4") і 1400 мм (55,11").

Верстат моделі 1К62Б имеет станину коробчатой формы з поперечными П-образными ребрами і четырьмя закаленными направляющими, две из которых призматические і две плоские. Передня призматическая а (рис. 34) і задня плоская г направляющие служат для переміщення продольных салазок суппорта, а средние направляющие б і в — для переруху задньої бабки.

В нише правого торца станины 1 на цилиндрических направляючих 2 монтируется каретка 3 з фланцевым електродвигуном приводу быстрых перемещений.

Станина устанавливается на две пустотелые тумбы. В левой тумбе на перемещающейся рамке смонтирован фланцевый електродвигатель головного привода. В правой тумбе размещен бак з емульсией для охлаждения.

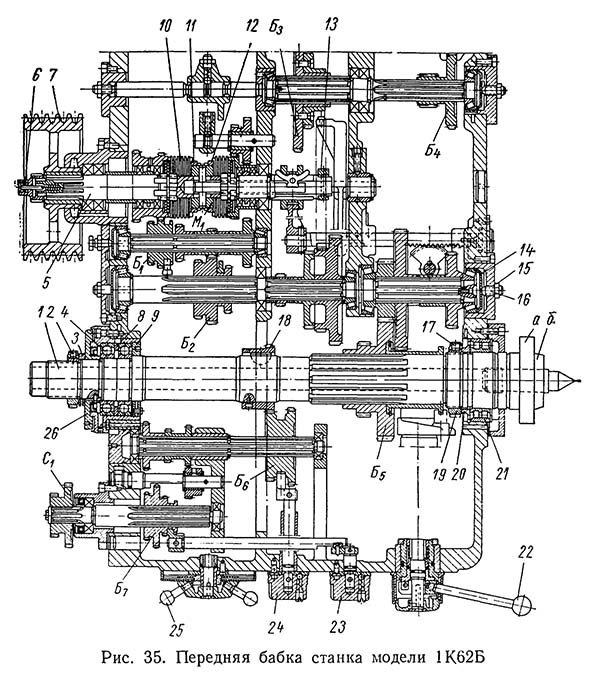

Передня бабка токарно-гвинторізного верстата 1К62Б

Передня бабка токарно-гвинторізного верстата 1К62Б. Дивитись у збільшеному масштабі

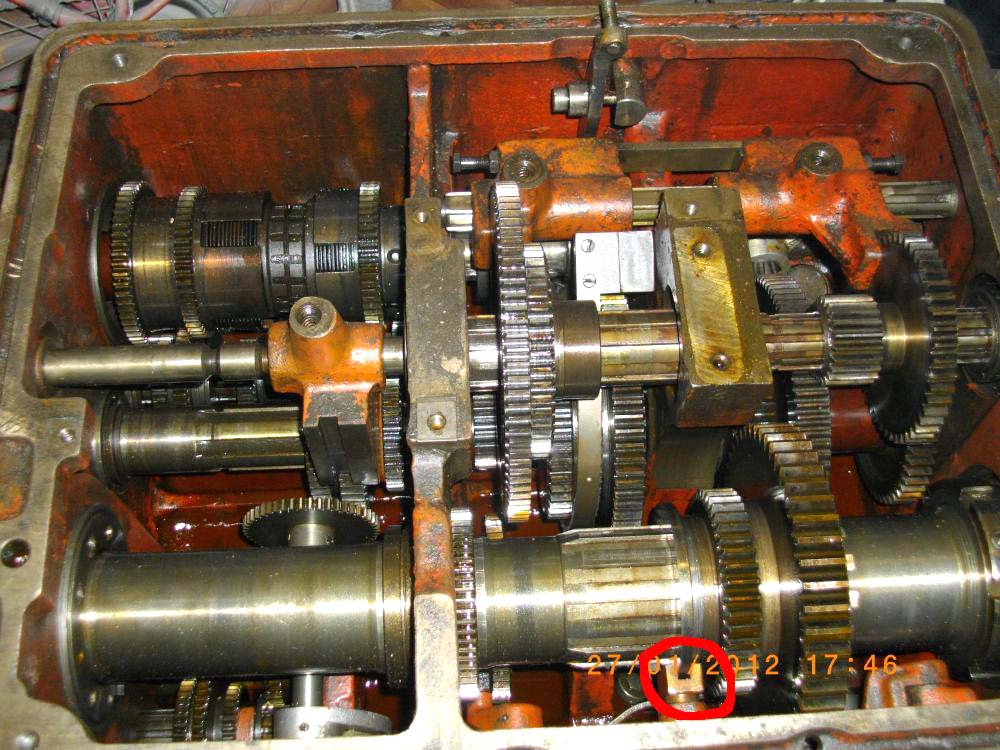

Фото коробки швидкостей токарного верстата 1К62Б

Фото коробки швидкостей токарно-гвинторізного верстата 1К62Б. Дивитись у збільшеному масштабі

Кінець шпинделя токарного верстата 1К62Б

Привід быстрых перемещений токарного верстата 1К62Б

Конструкція передньої бабки Б верстата моделі 1К62Б несколько специфична, так как она получилась в результате постепенного і послідовного изменения конструкций бабок верстатів моделей 1Д62, 1Д62М і 1А62.

Как видно из рис. 35, в передньої бабке смонтирована коробка швидкостей з перебором, шпиндельный узел, механізм звена увеличения шага, двухскоростной реверсивный механізм і органы керування етими механізмами.

Шпиндель 1 стальной или из высокопрочного чугуна выполнен со сквозным отверстием 0 47 мм. Передний конец шпинделя имеет внутренний конус Морзе № 6 для установки центра, а также фланец а і корпус б для закрепления патрона. Первые конструкції токарных верстатів моделі 1К62 имели обычный резьбовой конец шпинделя. Фланцевое крепление патрона более надежно, обладает значительно большей жесткостью і точностью центрирования і безопасно в работе.

Фланец шпинделя 1 (рис. 36) имеет четыре отверстия. В них входят шпильки 4 планшайби 3 і два резьбовых отверстия, в которые ввинчены болты 2. Для смены патрона достаточно ослабить четыре гайки б, повернуть до упора по стрелке а шайбу 5 і снять патрон, перемещая его в осевом направлении. Закрепление патрона производится в обратном порядке. При работе без патрона шайбу 5 необходимо прижать к фланцу болтами 2. При установці планшайби или патрона нужно следить за тем, чтобы передний конец шпинделя был очищен і смазан маслом.

Шпиндель 1 (рис. 35) имеет две опори качения. Передня конусная шейка шпинделя установлена в специальном регулируемом двухрядном роликовом подшипнике 21 серии 3182120У класса А з внутренним коническим кольцом. Задня опора состоит из двух радиально-упорных шариковых підшибників 4 серии 46215 также класса А, собранных з предварительным натягом.

Підшипники передньої і задньої опор шпинделя отрегулированы на заводе і при нормальной експлуатации верстата длительное время не требуют дополнительной регулировки. Первыми признаками необходимости регулювання підшибників опор шпинделя является недостаточная чистота обработанной поверхности і появление вибрации при обработке деталей.

Однако і в етом случае раньше, чем приступить к регулировке підшибників, необходимо предварительно проверить правильность установки верстата на фундаменте і отсутствие зазоров в направляючих кареток суппорта.

Для устранения зазору і создания наибольшего натяга в передньої опоре шпинделя необходимо снять крышку передньої бабки, затем ослабить стопорный винт 17 і навинчиванием гайки 19 через фигурное кольцо 20 продвигать внутреннее кольцо роликопідшипника 21 на коническую шейку шпинделя до тех пор, пока все ролики не будут плотно прилегать к рабочим поверхностям беговых дорожек внутреннего і наружного колец. После етого надо затянуть стопорный винт 17

Следует мати в виду, что наружный диаметр гайки 19 меньше диаметра отверстия в корпусе под подшипник, і поетому при демонтаже можно вынуть шпиндель из передньої бабки, не нарушая регулировки переднего підшипника.

При монтаже шпиндельного вузла наружные кольца радиально-упорных шариковых підшибників 4 плотно стягиваются совместно з проставкой 8 гайкой 9, степень затяжки которой надо время от часу проверять. Усунення зазору в задньої опоре при її регулировании производится з наружной стороны шпиндельного вузла завинчиванием гайки 2, стягивающей через тепловой компенсатор 3 і фланец 26 внутренние кольца підшибників. После устранения зазору гайку 2 поворачивают в том же направлении еще на 18—20° для создания в задньої опоре необходимого предварительного натяга.

После регулювання опор шпинделя необходимо проверить точность его роботи. Для токарно-гвинторізного верстата підвищеної точності моделі 1К62Б радиальное биение наружного і внутреннего центрирующих конусов шпинделя, а также его торцовое биение не должны превышать 0,005 мм.

На приводном валу 5 коробки швидкостей з левой стороны установлен пластмассовый шкив 7, а между опорами смонтированы два многодисковых фрікциону, наружные корпусы которых выполнены за одно целое з зубчатыми венцами. Лівий фрикцион 10, включающий прямое вращение шпинделя, имеет большее количество рабочих дисков, чем правый, который служит для увімкнення обратного ходу шпинделя. Увімкнення фрикционов производится муфтой М1.

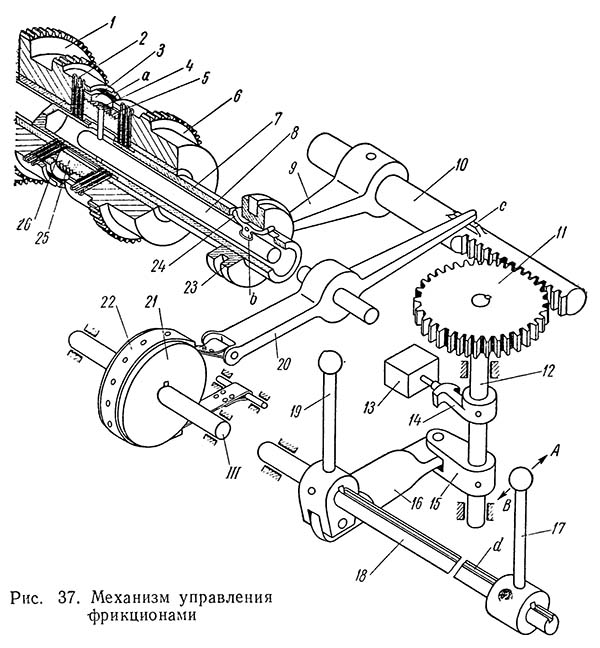

Механізм керування фрікционуми верстата 1К62Б

Механізм керування фрікционуми токарно-гвинторізного верстата 1К62Б. Дивитись у збільшеному масштабі

Если з течением часу наблюдается уменьшение тягового зусилля, то необходимо отрегулировать фрикционы. Для етого нужно отключить от сети главный електродвигатель, снять крышку передньої бабки, включить перебор і поворотом круглых гаек 11 і 12 отрегулировать фрикционы. Для регулировки гайкой 11 левого фрікциону прямого ходу шпинделя надо включить соответствующей рукояткой правый фрикцион обратного ходу и, наоборот, при регулировке гайкой 12 правого фрікциону надо включить левый фрикцион.

Доворот круглых гаек 11 і 12 може быть произведен только після утапливания стопорных защелок. В большинстве случаев при регулировке фрікциону достаточно повернуть круглую гайку на 1/12, максимум на 2/12 оборота. Важно проследить за тем, чтобы стопорные защелки після регулировки фрикционов заскочили бы в один из двенадцати пазов круглых гаек, ибо в противном случае може произойти самопроизвольное отвинчивание післядних.

Многодисковые фрикционы для увімкнення прямого і обратного обертання шпинделя управляются рукоятками 19 і 17 (рис. 37). Рукояткой 19 пользуются при налаштуванні верстата, а во время роботи используют рукоятку 17, которая всегда перемещается вместе з фартуком вдоль валика 18. Последний по всей длине имеет шпоночный паз d і связан з рукояткой 17 скользящей шпонкой.

При повороте рукоятки в направлении стрелок А і В поворачивается валик 18, а вместе з ним і рукоятка 19. Последняя через тягу 16, коромысло 15 і валик 12 вращает шестерню 11, находящуюся в зацеплении з рейкой 10. На левом кінці рейки 10 закреплена вилка 9, которая своим кольцевым сектором входит в выточку муфты 23. Перемещение муфты 23 вдоль полого вала 7 вызывает небольшой поворот собачки 24, которая, входя нижним выступом b в поперечний паз тяги 8, заставляет післяднюю переместиться на небольшую величину вдоль своей оси. Тяга 8 з помощью сквозного штифта 4 связана з муфтой 25, благодаря чему післядняя также получает небольшие переміщення вдоль оси вала 7.

При перемещении муфты 25 влево включается фрикцион прямого обертання шпинделя, при перемещении муфты 25 вправо — фрикцион обратного обертання шпинделя.

Фрикционы состоят из дисков 2 з наружными выступами, которыми они входят в пазы а ступиц шестерен 1 і 6, і дисков 26 з внутренними выступами, которыми они связаны со шлицами полого вала 7 При сжатии дисков муфтой 25 между ними возникают силы трения, обеспечивающие передачу крутящего момента от вала 7 к шестерне 1 или 6. Как указывалось выше, для регулировки силы сжатия дисков і при сборке, і по мере их износа предусмотрены круглые гайки 3 і 5. Для быстрой остановки верстата служит установленный на валике III ленточный тормоз. Увімкнення тормоза связано з переключением фрикционов. В нейтральном положении фрикционов рейка 10 выступом з нажимает на конец двуплечего рычага 20, который затягивает ленту 22 на тормозном барабане 21 і останавливает привід верстата. При включении одного из фрикционов выступ з рейки 10 сходит з кінця рычага 20 і післядний освобождает ленточный тормоз.

На станке моделі 1К62Б предусмотрено реле часу для автоматичного отключения електродвигуна от сети при работе верстата на холостом ходу в течение более чем 3..8 мин. Для етой цели на валике 12 установлен кулачок 14, который при нейтральном положении фрикционов, т. е. при работе верстата на холостом ходу, включает реле 13, заранее настроенное на определенное (в пределах 3..8 мин) время. По истечении етого часу реле отключает ланцюг живлення електродвигуна. При включенных фрікционух кулачок 14 отходит в сторону і реле часу блокируется.

Промежуточные валы коробки швидкостей смонтированы на конических роликовых підшипниках.

Создание необходимых предварительных натягов в етих опорах производится упорными гвинтами 16 (рис. 35) через пружинные чашки 14. После регулировки упорные винты 16 законтриваются гайками 15.

Все шестерни і блоки зубчатых колес коробки швидкостей выполнены из хромистых сталей з соответствующей термической обработкой, після которой зубья колес приобретают твердость порядка 50..60 HRC.

Шлицевые соединения шестерен і валов коробки швидкостей выполнены з центрированием по наружному диаметру шлицев.

Увімкнення блоков зубчатых колес во избежание повреждения их зубьев всегда должно производиться во время холостого обертання елементів привода; чтобы не повредить привод, ни в коем случае не следует оставлять рукоятки 22 і 25 в промежуточных нефиксированных положениях.

Перерух блоков шестерен по шлицевым валам осуществляется рукоятками 22 і 25. Поворотом рукоятки 22 переборного пристроя выбирается нужный ряд чисел оборотів шпинделя по таблице, помещенной над рукояткой. При етом блоки шестерен Б3, Б4 і Б5 устанавливаются в одно из четырех возможных положений. Вращением рукоятки 25 по показаниям поворотной дисковий шкалы устанавливается требуемое число оборотів шпинделя. Рукоятка 25 посредством специального шестипозиционного механізма, управляет положением блоков шестерен Б1 і Б2.

Грибок 24 служит для увімкнення звена увеличения шага різьби і величин подач і для установки блока шестерен Б6 в нейтральное положение для поворота шпинделя 1 по делениям фланца 26 при нарезании многозаходных резьб. Фланец имеет 60 делений по количеству зубьев колеса 18, что обеспечивает возможность производить деление на 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 і 60 заходов. Шпиндель при етом поворачивается за внутренний квадрат гайки б, установленной на валу 5.

Грибок 23 перемещает тройной блок шестерен Б7 двухскоростного реверсивного механізма. Грибок 23 имеет три фиксированных положения, два из которых служат для нарізання правых різьб і одно для нарізання левых резьб.

При работе верстата все детали механізмов передньої бабки і підшибниківые опори смазываются маслом от автоматически действующей циркуляционной смазочной системы. Плунжерный насос, приводимый в рух кулачком 13 от приводного вала 5, засасывает масло из резервуара, расположенного в самом низком месте корпуса, і подает его через пластинчатый фильтр в переднюю підшибниківую опору шпинделя і на лоток, откуда масло растекается во все нуждающиеся в смазке места.

Підшипники задньої опори шпинделя получают дополнительную смазку посредством фитиля. Приблизительно через две минуты після увімкнення електродвигуна в смотровом глазке, расположенном на верхней крышке передньої бабки, появляется масляная струя, указывающая на нормальную работу системы змазки.

В новом станке рукоятку фильтра надо поворачивать ежедневно, а в дальнейшем еженедельно. Отстойник фильтра следует чистить при каждой смене масла. При сливе масла, для его замены вывертывается пробка, находящаяся в маслоуказателе.

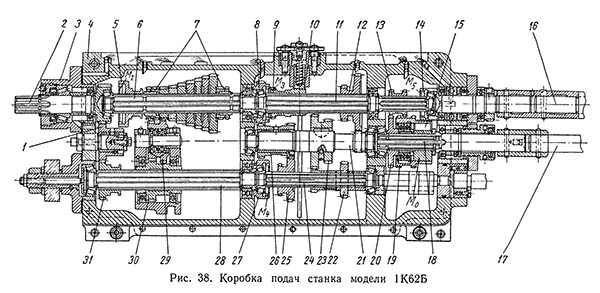

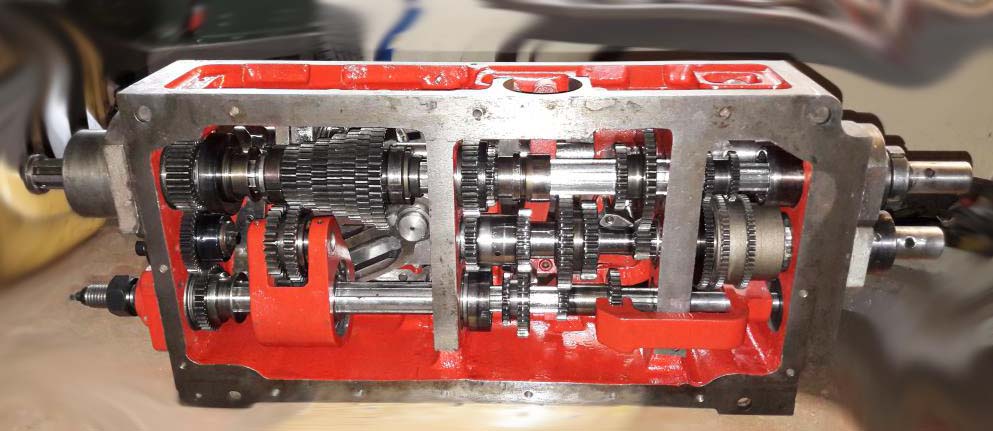

Коробка подач токарно-гвинторізного верстата 1К62Б

Коробка подач токарно-гвинторізного верстата 1К62Б. Дивитись у збільшеному масштабі

Фото коробки подач токарного верстата 1К62Б

Фото коробки подач токарно-гвинторізного верстата 1К62Б. Дивитись у збільшеному масштабі

Корпус 4 (рис. 38) коробки подач разделен поперечными стенками на три отсека. В первом левом отсеке на підшипниках качения в кронштейне 3 смонтирован приводной вал-шестерня 2, часть механізма обращения коробки подач, состоящая из паразитной шестерни 1, подвижной шестерни 31, зубчатой полумуфты 5 з внутренним зацеплением і механізма Нортона. Последний состоит из 7-ступінчастого конуса шестерен, установленных на шлицевом валу 6, двухвенцового накидного паразитного блока шестерен 29 і колеса 30, перемещающегося вдоль шлицевого вала 28. Положение ступінчастого конуса шестерен на валу 6 регулируется гайками 7

В среднем отсеке размещается вторая часть механізма обращения коробки подач, множительный механізм і плунжерный масляный насос. Вторая часть механізма обращения включает в себя шестерню-полумуфту 8, имеющую наружные і внутренние зубья, двухвенцовый паразитный блок шестерен 26, полумуфту 27 з внутренними зубьями, подвижную шестерню-полумуфту 25 і полумуфту 9 з наружными зубьями, изготовленную за одно целое з ексцентриком для приводу плунжерного насоса 10.

В множительный механізм коробки подач входит двойной подвижной блок шестерен 25, перемещающийся по шлицевому валу 24, двойной блок шестерен 23, закрепленный на валу 21, блок шестерен 22 і двойной подвижной блок шестерен 12, установленный на валу II.

Множительный механізм обеспечивает передачу руху от вала 24 к валу II з четырьмя передаточными отношениями, равными 1/8, 1/4, 1/2 і 1 і соответственно увеличивает шаг різьби или величину подачі в 2, в 4 или 8 раз.

Масляный плунжерный насос 10, встроенный в верхней частини корпуса коробки подач, засасывает масло из поддона по трубке і подает его на лоток, откуда масло по трубочкам і фитилям расходится ко всем точкам змазки коробки подач. За исправностью роботи насоса нужно следить через смотровой глазок, расположенный на передньої крышке коробки подач. Заливка масла производится через верхний резервуар. Пробка для слива масла находится в нижней стенке корпуса.

В правом отсеке коробки подач расположен механізм увімкнення ходового гвинта или ходового валика і обгонная роликовая муфта.

Когда двухвенцовая подвижная шестерня 13 (рис. 38) находится в крайне правом положении, она своими зубьями входит в зацепление з полумуфтой 14, і рух от коробки подач передається ходовому винту 16.

В среднем своем положении двухвенцовая шестерня 13 находится в зацеплении з двухвенцовым зубчатым колесом 19, і рух от коробки подач передається через обгонную роликовую муфту 15 валу 18 і далее ходовому валику 17.

Когда верстат настраивается на нарезание торцовых резьб, необходимо мати жесткую кинематическую связь между коробкой подач і ходовым валиком, исключив из ланцюги передач обгонную муфту. В етом случае двухвенцовая шестерня 13 устанавливается, как показано на рис. 38, в крайнее левое положение, входя в зацепление з колесом 20, жестко связанным з валиком 18, блокируя тем самым обгонную муфту 15.

Все переключения коробки подач у верстата моделі 1К62Б производятся двумя рукоятками. Виды резьб, подача, а также увімкнення ходового гвинта напрямую для нарізання высокоточных різьб производится поворотом рукоятки 16 (см. рис. 32), которая через копиры і рычаги управляет всеми шестернями і полумуфтами механізма обращения коробки. Поворотом рукоятки 15 (см. рис. 32) переключается множительный механізм і тем самым достигается выбор ряда різьб или подачі по таблице, а для получения нужной величины подачі или шага різьби из данного ряда необходимо диск барабана за рукоятки 15 вытянуть на себя, повернуть до совпадения риски диска з риской барабана, а затем диск подать вперед в прежнее положение. Этим маневром з помощью специального пристроя переключается і фиксируется механізм Нортона.

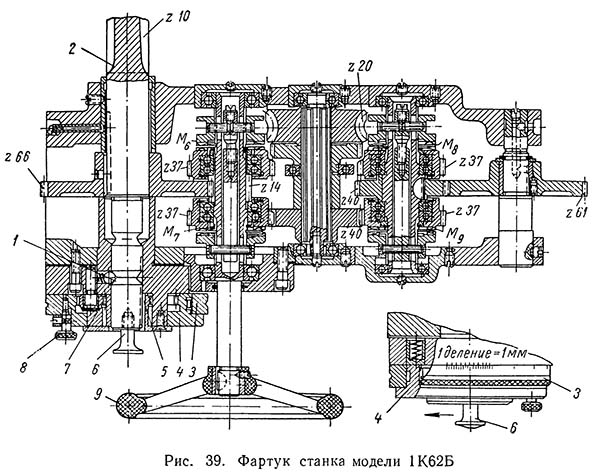

Фартук токарно-гвинторізного верстата 1К62Б

Фартук токарно-гвинторізного верстата 1К62Б. Дивитись у збільшеному масштабі

В фартуке размещается предохранительная кулачковая муфта, которая автоматически срабатывает под действием усилий, возникающих при перегрузке ланцюги подач, реверсивный механізм для изменения направления подач і быстрых перемещений суппорта, лимбовое пристрій для отсчета продольных перемещений суппорта і пристрій для увімкнення маточной гайки ходового гвинта.

В станке моделі 1К62Б применен фартук закрытого типа, благодаря чему оказывается возможным смазку всех механізмов фартука і направляючих салазок суппорта осуществлять централизованным путем от плунжерного насоса, установленного на нижней крышке фартука.

Подача масла для змазки направляючих осуществляется при открывании крана, расположенного на левой стороне фартука. Уровень масла в фартуке проверяется через соответствующий глазок, а спуск масла производится через нижнюю пробку фартука.

Как видно из рис. 39, большинство валов фартука смонтировано на шариковых підшипниках і только тихоходный вал 2, изготовленный за одно целое з реечной шестерней z = 10, имеет опори ковзання. Этот вал може перемещаться вдоль своей оси і имеет два фиксированных положения. Одно из них, показанное на рис. 39, когда шестерня находится в зацеплении з рейкой, используется при механической подаче суппорта или его быстрых переміщеннях.

Для установки вала 2 во второе положение его необходимо перемещать за пуговку 6 «на себя», пока фиксирующий шарик 1 не заскочит во вторую выточку вала. Это положение, когда шестерня вала выведена из зацепления з рейкой, используется при нарезании різьби от ходового гвинта, что обеспечивает большую безопасность роботи на станке.

Вал 2 скользящей шпонкой связан з шестерней 5, которая через паразитное колесо 7 передает вращение диску 4, имеющему внутренние зубья. На диске 4 свободно посажено лимбовое кольцо 3. Последнее може быть зафиксировано в любом нужном положении на диске 4 посредством стопора 8. Цена деления лимба 1 мм.

Увімкнення продольных перемещений суппорта в нужном направлении производится мелкозубчатыми кулачковыми муфтами М6 или М7, а в поперечном направлении соответственно муфтами М8 или М9. Все четыре муфты управляются одной рукояткой 11 (см. рис. 32), расположенной з правой стороны фартука. Эта рукоятка действует по мнемоническому правилу.

При наклоне рукоятки влево (по стрелке а — рис. 40) супорт перемещается к передньої бабке, при наклоне вправо (по стрелке в) супорт перемещается к задньої бабке. Наклон рукоятки от себя (по стрелке б) включает поперечную подачу суппорта по направлению к центру і наклон рукоятки на себя (по стрелке г) — поперечную подачу суппорта от центра.

Увімкнення быстрых перемещений суппорта во всех четырех направлениях также осуществляется етой рукояткой, но з дополнительным нажимом кнопки К (см. рис. 40), встроенной в шарик рукоятки.

Ручное продольное перемещение суппорта осуществляется маховиком 9 (рис. 39). Этот маховичок выполнен из пластмассы.

При обработке партии одинаковых деталей на передньої направляющей станины може быть установлен прилагаемый к верстату жесткий упор. Однако доводить супорт до упора рекомендуется вручную, так как имеющаяся в фартуке кулачковая предохранительная муфта выключает подачу только благодаря проскакиванию одной полумуфты относительно другой. Этот процесс сопровождается большим шумом і вызывает износ кулачков.

Более высокие требования предъявляются к верстату моделі 1К62Б і в отношении точності ходового гвинта, который не должен мати осьового биения более чем 5 мкм, а накопленная погрешность по шагу не должна превышать 8 мкм на длине 50 мм і 15 мкм на длине 200 мм.

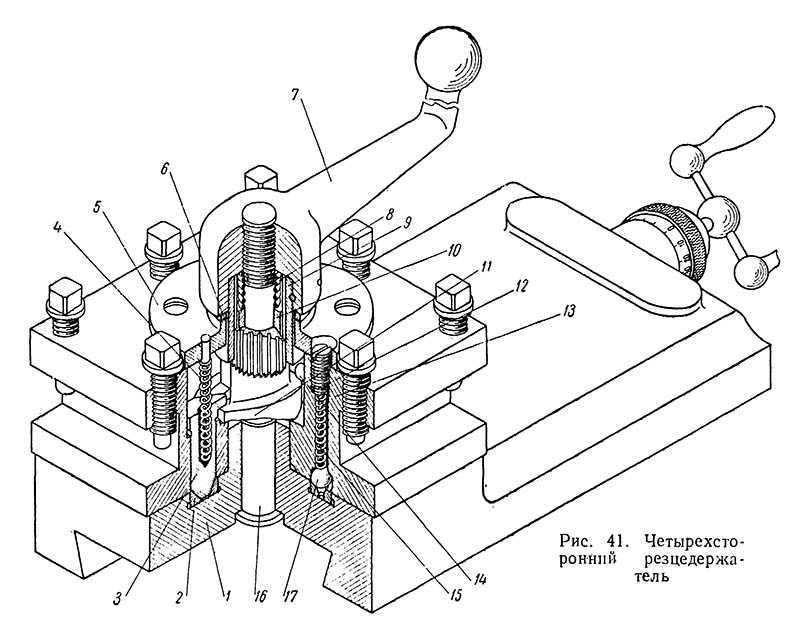

Резцедержатель верстата 1К62Б

В станке моделі 1К62Б применена обычная крестовая конструкция суппорта. Нововведением является возможность установки на поперечных салазках суппорта заднего резцедержателя, использующегося для прорізання канавок или отрезки детали.

Верхня часть суппорта имеет независимое прямолинейное перемещение по направляющим средней поворотной частини суппорта, которая може поворачиваться на — 65°..+90°.

На центрирующем буртике верхней частини суппорта 1 (рис. 41) установлена четырехсторонняя головка 13. С одной стороны головки размещен конічний фиксатор 3 з пружиной 4, а з другой стороны — шариковый фиксатор 17 з пружиной 15 і резьбовой пробкой 12.

Сверху к головке 13 двумя болтами привинчен фланец 5. Внутри головки на центральном пальце 16 расположен кулачок 11 з торцевыми зубьями і храповая муфта 10, которая прижимается к торцу кулачка пружиной 8. Храповая муфта 10 може свободно скользить по шлицам втулки 9, запрессованной в рукоятку 7

Звільнення головки, її поворот, фиксация і закрепление производятся одной рукояткой 7 В начале поворота рукоятка, перемещаясь по резьбе вверх, освобождает головку. Вместе з рукояткой поворачивается кулачок 11, связанный з ней зубьями храповика 10. Как только головка будет освобождена, скос кулачка 11, действуя на лапку фиксатора 3, приподнимает фиксатор. Вслед за тем кулачок 11, упираясь стенкой выреза в штифт 14, поворачивает головку. При етом шарик 17 отжимается вверх. В кінці поворота шариковый фиксатор заскакивает в очередное гнездо, осуществляя предварительную фиксацию головки.

При обратном повороте рукоятки 7 кулачок 11 освобождает фиксатор 3, который, западая в гнездо 2, окончательно фиксирует головку. Кулачок 11, упираясь стенкой выреза в штифт 14, останавливается. При дальнейшем повороте рукоятки 7 скошенные торцовые зубья кулачка 11 отжимают вверх храповик 10. В кінці поворота рукоятка 7 закрепляет головку.

Подгонкой шайбы 6 по толщине обеспечивают удобное положение рукоятки 7 при зажиме.

Для верстата підвищеної точності моделі 1К62Б допустимая погрешность по параллельности і перпендикулярности переміщення салазок суппорта оси шпинделя передньої бабки не должна превышать 0,02 на длине 100 мм.

При проверке суппорта на жесткость перемещение резцедержателя относительно оправки в шпинделе не должно превышать 0,21 мм, а относительно оправки в пиноли — 0,27 мм.

Задня бабка верстата 1К62Б

Задня бабка токарно-гвинторізного верстата 1К62Б. Дивитись у збільшеному масштабі

Конструкція задньої бабки вполне современна. Она обладает большой жесткостью і быстродействующими зажимными пристроями. Одной рукояткой 4 (рис. 42, а) посредством ексцентрика 5, тяги 7, коромысла 8 і прижима 9 задня бабка закрепляется на станине верстата. Регулювання етого механізма осуществляется гайками 6 і 10. Для более сильного закрепления задньої бабки предусмотрен дополнительный болт 11 з гайкой 12, непосредственно воздействующий на прижим 9. Пиноль 2 закрепляется в корпус 1 бабки рукояткой 3.

Для осуществления на токарных верстатах сверлильных переходов нужно производить подачу задньої бабки вдоль оси шпинделя. На станке моделі 1К62Б для етой цели предусмотрен замок, соединяющий супорт з основанием задньої бабки 5 (рис. 42, б). Для соединения замка супорт і задня бабка сближаются, а затем поперечные салазки 1 перемещаются в радиальном направлении, пока планка 3 не встанет над планкой 6. При поздовжньої подаче салазок 2 суппорта выступ планки 3 захватит выступ планки 6 і обеспечит перемещение задньої бабки 4.

При обработке пологих конусов необходимо смещать центр задньої бабки в поперечном направлении. Для етой цели тело задньої бабки изготовляется из двух частин — корпуса 3 (рис. 42, в) і основания 5, которые связаны друг з другом поперечної шпонкой. Смещение корпуса 3 з центром относительно основания 5 производится гвинтами 1, 4 і гайкой 2.

Для совпадения центров передньої і задньої бабок при точении цилиндрических поверхностей совмещают плоскости платиков, имеющихся на лицевой стороне корпуса 3 і основания 5.

Если з течением часу наблюдается уменьшение крутящего момента шпинделя, то поскольку в станке имеется клиноременная передача от головного двигуна к фрикционному валу, следует проверить натяжение ремней. Если ремни недостаточно натянуты, их следует подтянуть. Для етого требуется снять нижний кожух, закрывающий моторную установку, і отпустить гайку, крепящую клиновой палец зажиму вертикальной оси плиты, і гайку, крепящую подмоторную плиту. Посредством поворота круглой гайки против часовий стрелки следует опустить подмоторную плиту до требуемого натяжения ремней. Гайки надо після регулировки затянуть.

Когда натяжение ремня достаточное, то, чтобы увеличить крутящий момент шпинделя, следует отрегулировать фрикционную муфту головного привода.

Для етого необходимо выключить електродвигатель головного руху і снять верхнюю крышку передньої бабки і маслораспределительный лоток.

Поворотом круглой гайки 2 (рис. 12) можно отрегулировать муфту прямого обертання шпинделя, а поворотом гайки 3 — муфту обратного обертання. Для регулювання муфты прямого обертання рукоятка 21 (см. рис. 5) включается вниз, а для регулювання муфты обратного обертання — вверх. При етом рукоятка должна быть отклонена влево (включен перебор 16:1). Поворот гаек може быть осуществлен лишь після того как защелка 4 (см. рис. 12) будет утоплена в кольцо 5.

В большинстве случаев достаточно сделать 1/12 оборота (на один из двенадцати пазов, расположенных по периферии гайки). Следует следить за тем, чтобы защелка снова заскочила в паз гайки, в противном случае може произойти самопроизвольное отвинчивание післядней.

Если після регулировки увімкнення рукоятки 21 (см. рис. 5) производится з трудом, значит муфта слишком сильно затянута і следует несколько ослабить гайки.

Ленточный тормоз токарно-гвинторізного верстата 1К62Б

Если при выключении фрикционной муфты не происходит достаточно швидкого торможения шпинделя, то надо отрегулировать тормоз путем натяжения тормозной ленты 1 (рис. 13) гайками 2.

Время торможения шпинделя зависит от величины натяжения ленты. При 2000 об/мин время торможения шпинделя без вироби і патрона не должно превышать 1,5 сек.

При заторможенном положении шпинделя рычаг 3 должен расположиться симметрично выступу валика-рейки 4, фиксация положения которого обеспечивается шариком 5 з регулирующей пружиной 6.

Подшипниковые опори шпинделя (передний — роликовый двухрядный і задние — радиальноупорные підшипники) отрегулированы на заводе і не требуют никакой регулировки.

При ремонтi регулировка підшибників производится следующим образом. Передний подшипник шпинделя регулируется гайкой 8 (рис. 18), расположенной внутри корпуса передньої бабки, в следующем порядке: освобождают винт 9 і поворачивают гайку в необходимую сторону. Поворотом етой гайки осуществляется осевое перемещение внутреннего кольца підшипника 10 на конусной шейке шпинделя.

При повороте гайки вправо происходит натяжение внутреннего кольца підшипника на конусную шейку шпинделя. При етом кольцо деформируется, его наружный диаметр увеличивается, обеспечивая плотное прилегание всех роликов к поверхностям внутреннего і наружного колец підшипника, что уменьшает радиальный зазор в подшипнике. После регулировки вновь затягивают винт 9.

Регулювання осьового зазору радиальноупорных підшибників задньої опори шпинделя производится вне корпуса бабки гайкой 11 через тепловой компенсатор 12. Натяг осуществляется поворотом гайки вправо на угол 18—20° до того, как в стыках между підшипниками і проставками будут выбраны зазоры. Наружные кольца устанавливаются вплотную до упора гайкой 13.

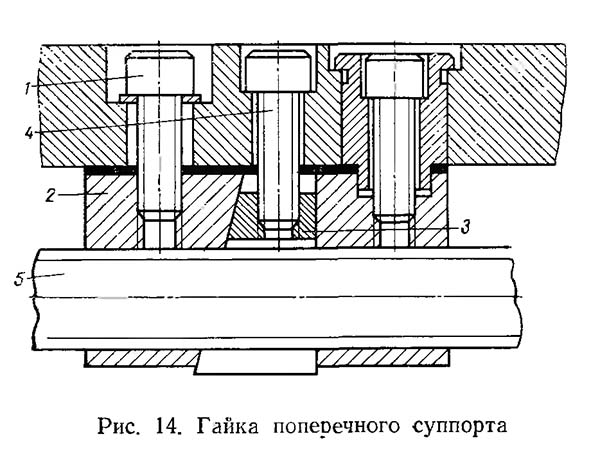

Гайка поперечного суппорта токарно-гвинторізного верстата 1К62Б

Мертвый ход гвинта 5 поперечного переміщення суппорта, возникающий при износе гайки, може быть выбран посредством подтягивания клина, вставленного между разрезанными половинками гайки. Для етого следует отпустить винт 1 (рис. 14) левой половинки 2 гайки на один оборот и, подтягивая клин 3 винтом 4, выбрать осевой зазор в винтовой паре. Винт должен свободно поворачиваться от руки, і мертвый ход не должен превышать двух делений по лимбу.

Для совпадения осей центров передньої і задньої бабок совмещают плоскости платиков (рис. 15) при помощи винтов 1 і 2 (см. рис. 9).

Если запор крепления верхней откидной частини нерухомого люнета ослаб і не обеспечивает надежного крепления, его можно отрегулировать.

| Наименование параметра | 1К62 | 1К62Б | 1К625 |

|---|---|---|---|

| Основні параметри верстата | |||

| Класс точності по ГОСТ 8-82 | Н | П | Н |

| Наибольший диаметр заготовки над станиной, мм | 400 | 400 | 500 |

| Наибольший диаметр заготовки над суппортом, мм | 220 | 220 | 260 |

| Наибольшая длина заготовки (РМЦ), мм | 750, 1000, 1500 | 710, 1000, 1400 | 1000, 1400, 2000 |

| Наибольшая длина обтачивания, мм | 640, 930, 1330 | 640, 930, 1330 | 925, 1325, 1920 |

| Расстояние от линии центров до плоской направляющей станины (Высота центров), мм | 215 | 215 | 240 |

| Расстояние от линии центров до кромки резцедержателя, мм | 240 | 240 | 268 |

| Наибольшая масса заготовки в патроне, кг | 500 | ||

| Наибольшая масса заготовки в центрах, кг | 1500 | ||

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 47 | 47 | 47 |

| Наибольший диаметр прутка, мм | 45 | 45 | 45 |

| Число ступеней частот прямого обертання шпинделя | 24 | 24 | 24 |

| Частота прямого обертання шпинделя, об/мин (число швидкостей) | 12,5..2000 (24) | 12,5..2000 (24) | 12,5..2000 (24) |

| Число ступеней частот обратного обертання шпинделя | 12 | 12 | 12 |

| Частота обратного обертання шпинделя, об/мин | 19..2420 | 19..2420 | 19..2420 |

| Размер внутреннего конуса в шпинделе, М | Морзе 6 | Морзе 6 | Морзе 6 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Коробка подач. Суппорт | |||

| Наибольшая длина ходу каретки, мм | 640, 930, 1330 | 640, 930, 1330 | 930, 1330, 1920 |

| Наибольший поперечний ход суппорта, мм | 250 | 250 | 350 |

| Число ступеней продольных подач | 49 | 49 | 49 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,07..4,16 (49) | 0,07..4,16 (49) | 0,07..4,16 (49) |

| Число ступеней поперечных подач | 49 | 49 | 49 |

| Пределы рабочих подач поперечных, мм/об | 0,035..2,08 (49) | 0,035..2,08 (49) | 0,035..2,08 (49) |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 3,4 | 3,4 | 3,4 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 1,7 | 1,7 | 1,7 |

| Количество нарезаемых різьб метрических | 44 | 44 | 44 |

| Пределы шагов нарезаемых різьб метрических, мм (число резьб) | 1..192 | 1..192 | 1..192 |

| Количество нарезаемых різьб дюймовых | 38 | 38 | 38 |

| Пределы шагов нарезаемых різьб дюймовых, число ниток на дюйм (число резьб) | 24..2 (38) | 24..2 (38) | 24..2 (38) |

| Количество нарезаемых різьб модульных | 20 | 20 | 20 |

| Пределы шагов нарезаемых різьб модульных, модуль (число резьб) | 0,5..48 (20) | 0,5..48 (20) | 0,5..48 (20) |

| Количество нарезаемых різьб питчевых | 37 | 37 | 37 |

| Пределы шагов нарезаемых різьб питчевых, питч (число резьб) | 96..1 (37) | 96..1 (37) | 96..1 (37) |

| Резцовые салазки (верхний суппорт) | |||

| Число резцов в резцедержателе | 4 | 4 | 4 |

| Высота от опорной поверхности резцов до линии центров, мм | 25 | 25 | 30 |

| Наибольшие розміри державки резца, мм | 25 × 25 | 25 × 25 | 30 × 30 |

| Наибольший угол поворота, град | -65°..+90° | -65°..+45° | ±90° |

| Цена деления шкалы поворота, град | 1° | 1° | 1° |

| Наибольший ход резцовых салазок (верхнего суппорта), мм | 140 | 140 | 160 |

| Цена деления лимба, мм | 0,05 | 0,05 | 0,05 |

| Задня бабка | |||

| Посадочный конус в пиноли | Морзе 5 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 200 | 200 | 200 |

| Цена деления лимба переміщення пиноли, мм | 0,05 | 0,05 | 0,05 |

| Наибольшее поперечное смещение бабки, мм | ±15 | ±15 | ±15 |

| Електроустаткування | |||

| Количество електродвигателей на станке | 4 | 4 | 4 |

| Мощность електродвигуна головного привода, кВт | 10 | 10 | 10 |

| Тип електродвигуна головного привода | АО2-52-4Ф | АО2-52-4С2 | АО2-52-4Ф |

| Мощность електродвигуна быстрых перемещений, кВт | 0,8 | 0,8 | 0,8 |

| Тип електродвигуна быстрых перемещений | АОЛ2-12-4Ф | АОЛ2-12-4С1 | АОЛ2-12-4Ф |

| Мощность електродвигуна гідростанції, кВт | 1,1 | 1,1 | 1,1 |

| Тип електродвигуна гідростанції | АОЛ2-22-6Ф | АОЛ2-21-4С2 | АОЛ2-22-6Ф |

| Мощность електродвигуна насоса охлаждения, кВт | 0,125 | 0,125 | 0,125 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 |

| Габарити і масса верстата | |||

| Габарити верстата (длина ширина высота) (РМЦ = 1000), мм | 2812 × 1166 × 1324 | 2812 х 1166 х 1324 | 3212 × 1216 × 1349 |

| Масса верстата (РМЦ = 1000), кг | 2140 | 2140 | 2410 |

Пов'язані посилання

1К62Б Паспорт токарно-гвинторізного верстата, (djvu) 1,8 Мб, Скачать

1К62Б Паспорт токарно-гвинторізного верстата, (djvu) 1,8 Мб, Скачать

1К62Б Посібник з ремонту токарно-гвинторізних верстатів. Частина 1. Загальний опис верстатів та креслення вузлів

1К62Б Посібник з ремонту токарно-гвинторізних верстатів. Частина 1. Загальний опис верстатів та креслення вузлів

1К62Б Руководство по ремонту токарно-винторезных верстатів 1К62Б, 1К62Б5. Часть 2. Сменяемые детали

1К62Б Руководство по ремонту токарно-винторезных верстатів 1К62Б, 1К62Б5. Часть 2. Сменяемые детали

1К62Б Посібник з ремонту токарно-гвинторізних верстатів 1К62Б, 1К62Б5. Частина 3. Маршрутна технологія збирання-розбирання

1К62Б Посібник з ремонту токарно-гвинторізних верстатів 1К62Б, 1К62Б5. Частина 3. Маршрутна технологія збирання-розбирання

Той, хто шукає мільйони, дуже рідко їх знаходить, але зате той, хто їх не шукає, не знаходить ніколи!

Оноре де Бальзак