Виробник токарного верстата з ЧПУ 16А20Ф3 – Московський верстатобудівний завод "Червоний пролетарій" ім. А.І. Єфремова , заснований у 1857 році.

Перші універсальні токарно-гвинторізні верстати з коробкою швидкостей уперше в СРСР почали випускатися на Московському верстатобудівному заводі "Червоний пролетар" ім. А.І. Єфремова в 1932 році і отримали найменування ДІП-200 , ДІП-300 , ДІП-400 , ДІП-500 ( ДІП - Наздогнати І Перегнати), де 200, 300, 400, 500 - висота центрів над станиною.

У міру вдосконалення конструкції верстатів завод випускав дедалі сучасніші моделі - 1А62 , 1К62 , 16К20 , МК6056 .

Токарний верстат 16А20Ф3 призначений для токарної обробки зовнішніх (діаметром до 400 мм) та внутрішніх поверхонь деталей (довжиною до 1000 мм) зі східчастиним та криволінійним профілем в осьовому перерізі у замкнутому напівавтоматичному циклі.

Токарний верстат 16А20Ф3 сконструйований на базі токарно-гвинторізного верстата 16К20Ф3 тому компонування, складові частинини і руху у цих верстатів однакові. Багато в чому уніфіковано конструкцію верстатів.

Пристрій ЧПУ верстата 16А20Ф3 (верстат може оснащуватися різними типами систем ЧПУ: розімкнутими, замкнутими, СNС) забезпечує рух формоутворення (кількість одночасно керованих координат дорівнює двом), зміна значень подач, перемикання частот обертання шпинделя, індексацію різцевої головки і нарізання різьби.

Верстати можуть випускатися з різними пристроями ЧПУ (УЧПУ), у виконанні для вбудовування у гнучкі виробничі модулі (ГПМ), а також у спеціальному та спеціалізованому виконанні при оснащенні налагодженнями за погодженням із замовником.

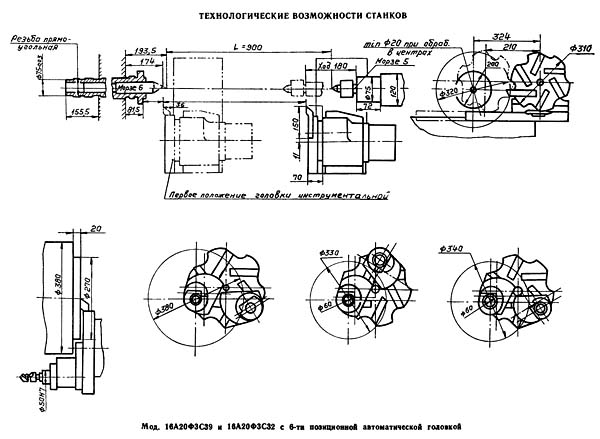

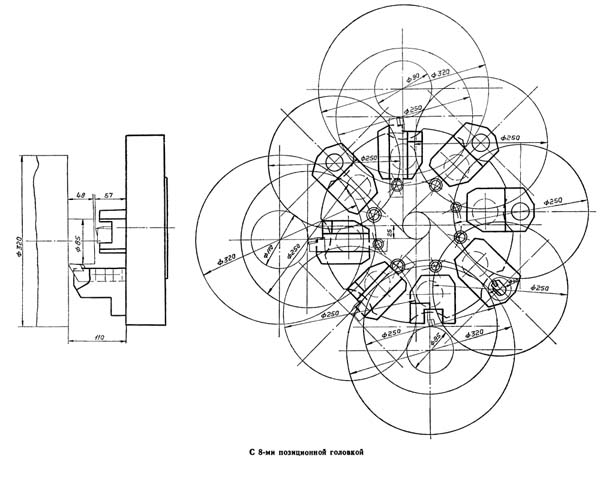

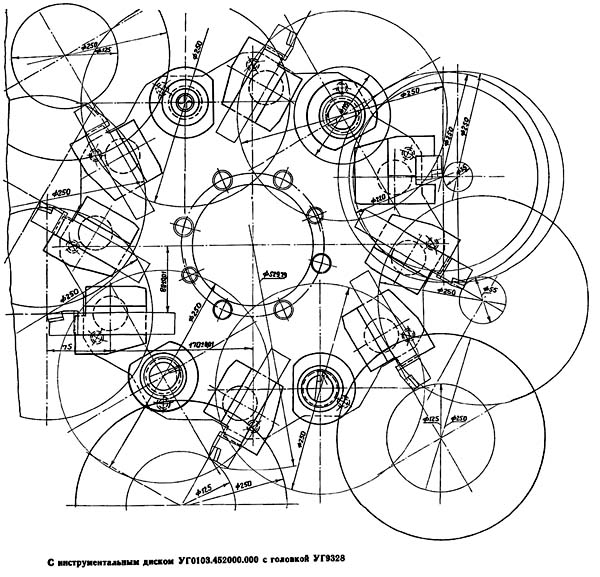

Верстати 16А20Ф3 можуть комплектуватися знімними інструментальними головками з 6, 8 та 12 - позиційними різцетримачами з горизонтальною віссю повороту.

Особливості конструкції:

Область застосування: Дрібносерійне серійне виробництво.

Клас точності П згідно з ГОСТ 8-82.

Вид кліматичного виконання за ГОСТ15150-69: УХЛ4.

Позначення в залежності від оснащення УЧПУ Верстат токарний патронно-центровий з ЧПУ мод. 16А20Ф3СХХ, де XX - прийнятий на заводі додатковий індекс, наприклад 15 - УЧПУ МС2101, 32-УЧПУ 2Р22, 39 - "Електроніка НЦ-31" і т.д.

Наприклад:

Залежно від замовлення верстати поставляються з основою під транспортер стружковидалення та комплектуються транспортером або з основою без вікна для транспортера стружковидалення та не комплектуються транспортером.

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 , ДІП-400 , ДІП-500 . Згодом виробництво цих верстатів було передано на Рязанський верстатобудівний завод. Виробництво верстата ДІП-500 було також передано на Коломенський завод важких верстатів КЗТС.

У 1937 році в ЕНІМС було розроблено типаж (номенклатура типів та розмірів) верстатів та прийнято єдину систему умовних позначень верстатів . За новою системою позначень перший ДІП-200 став називатися 1Д62 . Але абревіатура ДІП-200 збереглася і донині - для позначення токарного верстата з висотою центрів над станиною, що дорівнює або близько 200 мм.

В 1940 завод випустив верстат 162К (26А) - один з варіантів ДІП-200.

У 1945 році завод переходить на випуск модернізованого верстата ДІП-200 (ДІП-20М, 1д62м).

У 1948 році завод переходить на випуск верстата 1А62 .

У 1949-1953 без зупинки виробництва здійснено перехід на потокове виробництво токарного верстата 1А62. Також у різні роки випускалися: 1620, 1Б62, 1м620, 1622.

В 1954 був виготовлений дослідний зразок верстата 1К62 , серійне виробництво якого було запущено в 1956 році.

В 1956 завод перейшов на великосерійний випуск нового верстата 1К62. За наступні 18 років, протягом яких вони виготовлялися, було випущено 202 тисяч таких верстатів.

Випускалися модифікації, виготовлені на базі токарно-гвинторізного верстата 1к62: 1к625 , 1к620 , 1к62Б підвищеної точності та ін.

У 1965 році завод випустив токарно-гвинторізний верстат підвищеної точності 16Б20П , який став перехідною моделлю між 1к62 та 16к20. Коробка подач 16Б20П.070.000 та фартух 16Б20П.061.000 цього верстата стали стандартом для всіх наступних моделей цієї серії.

У 1971 році була виготовлена досвідчена партія верстатів 16К20 , у 1972 році на Лейпцизькому ярмарку верстат 16К20 був удостоєний золотої медалі.

У 1972-1973 проводилася реконструкція заводу у зв'язку з випуском нової моделі верстата 16К20. Освоюється серійне виробництво цих верстатів. До кінця року з конвеєра сходить до 1000 таких верстатів на місяць. На експорт вирушає близько 10%.

На основі базової моделі токарно-гвинторізного верстата 16К20 було виготовлено безліч модифікацій, в тому числі: 16К25 , 16К20М , 16К20П , 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16.

Верстати з ЧПУ 16К20Ф3 , 16К20Ф3С32 , 16А20Ф3 , 16К20Т1 .

У 1988 році виробництво верстата моделі 16к20 припинено. На зміну йому прийшли токарно-гвинторізні верстати серії МК: МК6046, МК6047, МК6748 , МК6056, МК6057, МК6758 .

Карта можливостей верстата 16А20Ф3 з 6-позиційною револьверною головкою

Карта можливостей верстата 16А20Ф3 з 8-позиційною револьверною головкою

Карта возможностей верстата 16А20Ф3 з 12- позиционной револьверною головкою

Карта возможностей верстата 16А20Ф3 з 8- позиционной револьверною головкою УГ9328

Фото токарного верстата з ЧПУ 16а20ф3

Фото токарного верстата з ЧПУ 16а20ф3

Фото токарного верстата з ЧПУ 16а20ф3

Фото токарного верстата з ЧПУ 16а20ф3

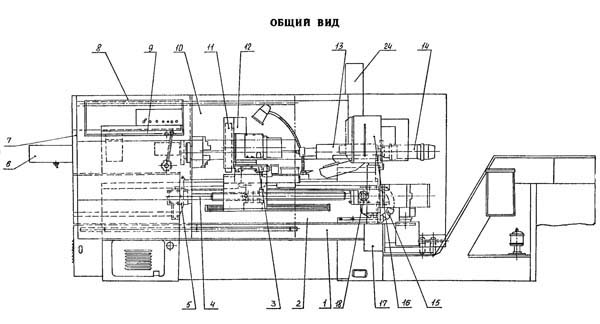

Розташування основних вузлів верстата 16а20ф3

Розташування основних вузлів верстата 16а20ф3

| # | Наименование | Обозначение | ||

|---|---|---|---|---|

| 16А20Ф3С15 | 16А20Ф3С32 | 16А20Ф3С39 | ||

| 1 | Основание з транспортером стружкоудаления | 16К20Ф.013000.000 | ||

| 2 | Станина | 16К20Т1.010000.000 | ||

| 3 | Суппортная группа | 16К20Т1.054000.000 | ||

| 4 | Передача ВГК продольного переміщення | 16К20Т1.159000.000 | ||

| 5 | Опора левая гвинта продольного переміщення | 16К20Т1.072000.000 | ||

| 6 | Патрон механизированный з електромеханическим приводом | 16К20Ф.092000.000 | ||

| 7 | Ограждение нерухоме | 16А20Ф3.268000.000 | ||

| 8 | Ограждение подвижное | 16А20Ф3.265000.000 | ||

| 9 | Бабка шпиндельна | 16А20Ф3.025000.000 | ||

| 10 | Шкаф керування для верстата | 16А20ФЗ.180000 | 16А20Ф3.447000 | 16А20ФЗ.192000 |

| 11 | Головка автоматическая 8-и позиционная | УГ9326.000000 | ||

| 12 | Ограждение суппортной группы | 16А20Ф3.267000.000 | ||

| 13 | Бабка задня | 16А20Ф3.035000.000 | ||

| 14 | Электромеханический привід пиноли задньої бабки | 16А20Ф3.037000.000 | ||

| 15 | Разводка коммуникаций | 16А20Ф3.112000.000 | ||

| 16 | Пульт керування верстатом | 16А20Ф3.513000 | 16А20Ф3.510000 | 16А20Ф3.509000 |

| 17 | Кронштейн пульта керування | 16А20Ф3.511000.000 | ||

| 18 | Опора правая продольного переміщення | 16К20Т1.073000.000 | ||

| 19 | Станція змазки шпиндельной бабки | 16К20Т1.241000.000 | ||

| 20 | Установка моторная | 16К20Т1.157000.000 | ||

| 21 | Ограждение задньої зоны | |||

| 22 | Привід поперечного переміщення | 16K20Tl.486000.000 | ||

| 23 | Передача ВГК поперечного переміщення | 16К20Т1.158000.000 | ||

| 24 | Короб в составе вузла | 16А20Ф3.447000.000 | ||

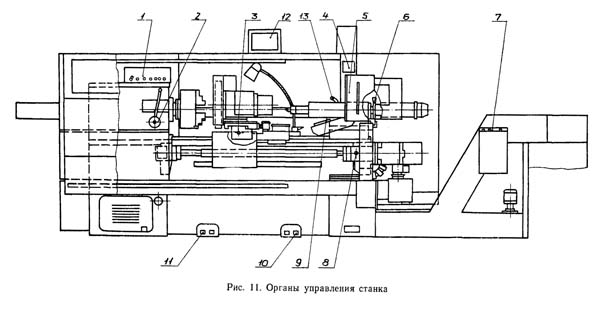

Розташування органів керування токарним верстатом 16а20ф3

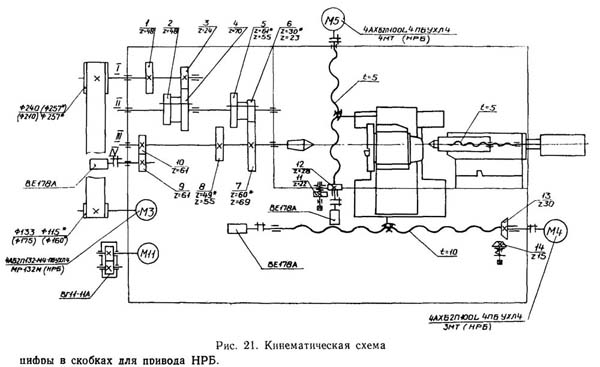

Кінематична схема токарного верстата 16а20ф3

Схема кінематична токарного верстата з ЧПУ 16А20Ф3. Дивитись у збільшеному масштабі

Кінематична схема верстата приведена на рис. 21. Кинематические схеми автоматичною головки і транспортера стружкоудаления приведены в руководствах по експлуатации на них.

На станке установлена шпиндельна бабка 16А20Ф3.025. (рис. 22), имеющая три диапазона з соотношением 1,25:1; 1:2; 1:5,8; переключаемые вручную. Диапазон частот обертання і положения рукоятки указаны в табл. 18.

Допустимые значения дисбаланса при обработке вироби при различных частотах обертання приведены в табл. 19.

Значения мощности і крутящего момента на шпинделе при различных частотах обертання приведены в табл. 20.

Шпиндель верстата смонтирован в коническом двухрядном і однорядном підшипниках. Підшипники регулируются на заводе-изготовителе верстата і не требуют регулировки в процессе експлуатации.

Регулювання положения оси шпиндельной бабки на станине производится двумя гвинтами (рис.23).

Смазка шпиндельной бабки осуществляется от станції змазки, смонтированной на основании верстата. Для обеспечения возможности резьбонарізання на шпиндельной бабке устанавливается датчик резьбонарізання 1 (см. рис. 22). Для выборки зазору в зацеплении шестерен 2, 3 приводу датчика следует повернуть ексцентриковый фланец 4.

В качестве приводу головного руху используется частотнорегулируемый асинхронный електродвигатель з диапазоном регулювання з постоянной мощностью 1500...4500 об/мин (1000...3500 при двигунах постоянного тока производства Болгарии).

Передача обертання от електродвигуна на первый вал шпиндельной бабки осуществляется поликлиновым ремнем 2240Л20 з передаточным отношением 115:257 (160:257 в случае применения електродвигатель постоянного тока производства НРБ).

Основание верстата представляет собой жесткую отливку. На основании устанавливаются станина, електродвигатель головного руху, станції змазки направляючих каретки і шпиндельной бабки. Используются основания двух типов:

Станина верстата имеет коробчатую форму з поперечными ребрами П-образного профиля, закаленные шлифованные направляющие. На станине верстата устанавливаются: шпиндельна бабка, каретка, привід поздовжньої подачі, задня бабка.

Для базирования каретки на станине передняя направляющая имеет форму неравнобокой призмы, задня направляющая — плоская. Задня бабка базируется на станине по малой задньої призматической направляющей і по плоскости на передньої направляющей.

Привід продольного переміщення (рис. 24, 25) включает шариковую передачу винт-гайка качения, опори гвинта, приводной електродвигатель постоянного тока или асинхронный двигатель з частотним регулюванням, а также датчик обратной связи, соединенные з винтом через муфты, на верстатах 16Л20ФЗС39 з приводом «Размер 2М-5-21» используется датчик, встроенный в асинхронный двигатель. В приводе предусмотрена дополнительная передача на валик ручного переміщення, используемый для переміщення каретки при окраске, консервации і расконсервации отключенного верстата.

Привід поперечного переміщення включает:

На верстатах 16А20ФЗС39 з приводом «Размер 2М-5-21» используется датчик, встроенный в асинхронный електродвигатель. В приводе предусмотрена дополнительная передача на валик ручного переміщення суппорта при окраске, консервации или расконсервации отключенного верстата.

На верстатах без датчика ета передача і валик, не устанавливаются, супорт следует перемещать ключом за головку гвинта, ввернутого в торец гвинта поперечного переміщення.

На верстатах используется 6-, 8- і 12-позиционная автоматическая универсальная головка з горизонтальной осью поворота з инструментальным диском на 6 радиальных і 3 осевых инструмента (6-позиционная) или на 8 блоков под радиальные или осевые инструменты (8-позиционная) или на 12 под радиальные инструменты і блоки под осевые инструменты, комбинируемые при наладке на деталь (12-позиционная). Опис головки см. в руководстве по експлуатации на головку. Сверху D головке предусмотрен кран регулювання подачі СОЖ, поворачиваемый при наладке верстата.

При помощи рукоятки 7, ексцентрикового вала 1, прижимной планки 4 і системы рычагов задня бабка закрепляется на станине. Если рукоятка 7, отведенная в заднее положение, не обеспечивает достаточный прижим бабки к станине, то нужно посредством регулювання гвинтами 3 і 6 при отпущенных контргайках 2 і 5, изменяя положение прижимной планки 4, установить необходимое усилие прижима. Перемещение пиноли осуществляется приводом електромеханического переміщення пиноли от головки ЭМГ51.

Верстати в виконанні для ГПМ оснащаются приводом переміщення пиноли з контролем положения пиноли, для етого на задньої бабке установлены конечные выключатели, которые срабатывают при перемещении пиноли і дают сигналы о положении пиноли в автоматическом цикле роботи верстата з роботом.

При отсутствии или неправильной установці детали пиноль проходит рабочее положение, кулачок освобождает конечный выключатель, команда на продолжение автоматичного цикла не выдается.

Кулачки керування конечными выключателями установлены на поворотном валике, соединенном з винтом переміщення пиноли через передачу червяк — косозубая шестерня і имеют возможность регулировки применительно к конкретной детали.

Кулачок положения «отвод» пиноли обычно не регулируется, кулачок «поджим» пиноли устанавливается так, чтобы конечный выключатель срабатывал на 2 мм до кінця поджима детали. Допустимое осевое усилие на центр задньої бабки — 10 кН (1000 кгс).

Ограждение — нерухоме, щитового типа со съемными щитками з задньої стороны верстата і переднее ограждение — подвижное з прозрачным екраном для наблюдения, закрывает зону різання.

С целью контроля положения ограждения установлены конечные выключатели, которые дают сигналы для роботи верстата в автоматическом цикле з роботом. В крайних положениях ограждения предусмотрено замедление переміщення.

Для контроля положения тяги на передньої бабке установлены на кронштейне 12 бесконтактные конечные выключатели 13, которые дают сигналы о положении подвижного кольца 11 і тяги приводу кулачков патрона в автоматическом цикле роботи верстата з роботом.

Моторная установка

Двигатель головного приводу (асинхронный з частотним регулюванням или постоянного тока) монтируется на плите (рис. 29), закрепляемой тремя гвинтами на основании верстата. Для вертикального переміщення плиты при одевании і натяжении ремня используется тяга 3 з гайками 2.

На верстатах в виконанні для встраивания в ГПМ по особому заказу устанавливается индикатор контакта типа БВ-427100 000-07. Индикатор 1 (рис. 30) закрепляется на поворотном кронштейне 2, поворачиваемом в горизонтальное рабочее или вертикальное отведенное положение рейкой-штоком 3 гідроцилиндра 4. Поворот рычага в рабочее положение ограничивается упором 5. Приход рычага в рабочее і отведенное положение контролируется бесконтактными електропереключателями. Сигнал, получаемый от индикатора контакта при касании о рабочую кромку инструмента, поступает в УЧПУ при работе в режиме з автоматичною привязкой инструмента. При опускании рычага он откидывает подпружиненную поворотную дверцу 6, предохраняющую индикатор контакта от стружки при работе верстата. В зависимости от исполнения електросхеми верстата вместо бесконтактных електропереключателей могут быть установлены микропереключатели серии МП-1000.

Конструкція суппортной группы отличается применением комбинированных поперечных направляючих — левой наклонной, правой — прямоугольной і покрытием рабочих поверхностей продольных направляючих каретки і поперечных направляючих суппорта антифрикционным составом, например, УП5221 производства НПО «Пластполимер» (г. Донецк Ворошиловградской области). Антифрикционное покрытие обеспечивает постоянство коеффициента трения при малых і высоких скоростях рабочих перемещений, что способствует повышению точності позиционирования і стабильности і точності обробки.

Пульт керування смонтирован на поворотном кронштейне 5, закрепляемом на основании верстата і поворачивается оператором при наладке верстата в удобное для него положение, в зависимости от длины обрабатываемого вироби. На пульті смонтированы панелі з органами керування верстатом, а также клавиатура УЧПУ (на откидной панелі), вычислительный блок і оперативное запоминающее пристрій внешней памяти УЧПУ «Электроника НЦ-31» или блок отображения символьной информации УЧПУ 2Р22 или УЧПУ МС2101. Органы керування на панелях (см. выше), робота з клавиатурой описана в сопроводительной документации на УЧПУ і инструкциях по программированию. При транспортировке верстата, перерывах в работе, останове на обеденный перерыв і т. д., следует поднимать откидную панель в верхнее, закрытое положение і запирать її на замок, предусмотренный в конструкції пульта. После отладки управляющей программы необходимо повернуть пульт і поворотный кронштейн в сторону от верстата так, чтобы при отводе поздовжньої каретки верстата в крайнее правое положение і поперечного суппорта в крайнее отведенное положение супорт і корпус автоматичною головки не могли задеть о пульт керування.

| Наименование параметра | 16К20Ф3С32 | 16А20Ф3С32 | 16А20Ф3С39 |

|---|---|---|---|

| Основні параметри верстата | |||

| Обозначение системы ЧПУ | 2Р22 | 2Р22 | НЦ-31-02 |

| Наибольший диаметр обрабатываемого вироби над станиной, мм | 400 | 320 | 320 |

| Наибольший диаметр обрабатываемого вироби над суппортом, мм | 220 | 200 | 200 |

| Наибольший диаметр устанавливаемого вироби над станиной, мм | 500 | 500 | 500 |

| Диаметр отверстия в шпинделе, мм | 53 | 55 | 55 |

| Наибольшая длина вироби устанавливаемого в центрах (РМЦ), мм | 1000 | 1000 | 1000 |

| Наибольшая длина обрабатываемого вироби при числе позиций инструментальной головки (6, 8, 12), мм | 870 | 900,750,850 | 900,750,850 |

| Шпиндель | |||

| Мощность двигуна головного руху, кВт | 11 | 11 | 11 |

| Количество рабочих швидкостей шпинделя | 22 | ||

| Пределы чисел оборотів шпинделя, об/мин | 12,5...2000 | 20...2500 | 20...2500 |

| Диапазон швидкостей шпинделя, устанавливаемый вручную, об/мин | Ряд I - 12.5..200 Ряд II - 50..800 Ряд III - 125..2000 |

Ряд I - 20...345 Ряд II - 60...1000 Ряд III - 145...2500 |

Ряд I - 20...345 Ряд II - 60...1000 Ряд III - 145...2500 |

| Количество автоматически переключаемых швидкостей | 9 | ||

| Диапазон автоматичного переключения | 16 | ||

| Центр шпинделя передньої бабки по ГОСТ 13214-67 | Морзе №6 | Морзе №6 | Морзе №6 |

| Центр пиноли задньої бабки по ГОСТ 13214-67 | Морзе №5 | Морзе №5 | Морзе №5 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Наибольший крутящий момент на шпинделе не менее, Нм (кгс*м) | 800 (80) | 800 (80) | |

| Подачи | |||

| Наибольшее перемещение суппорта: продольное (Z) / поперечное (X), мм |

900/ 250 | 905/ 210 | 905/ 210 |

| Пределы шагов нарезаемых резьб, мм | 0,1..39,999 | 0,25...40 | 0,25...40 |

| Диапазон швидкостей продольных подач, мм/мин (мм/об) | 3..2000 | 10..2000 (2,8) | 10..2000 (2,8) |

| Диапазон швидкостей поперечных подач, мм/мин (мм/об) | 3..2000 | 5..1000 (1,4) | 5..1000 (1,4) |

| Скорость быстрых продольных/ поперечных ходов, м/мин | 7,0/ 4,0 | 15/ 7,5 | 15/ 7,5 |

| Высота резца, мм | 25 | 25 | 25 |

| Количество позиций на поворотной резцедержке (число инструментов в револьверній головці) | 6 | 8 (6,12) | 8 (6,12) |

| Параметри системы ЧПУ | |||

| Обозначение системы ЧПУ | 2Р22 | 2Р22 | НЦ-31-02 |

| Число координат | 2 | 2 | 2 |

| Количество одновременно управляемых координат | 2 | 2 | 2 |

| Дискретность задания координат в продольном/ поперечном направлении (дискретность задания по оси Z, X) | 0,001 | 0,001 | 0,001 |

| Пределы программируемых подач продольных/ поперечных, мм/об | 0,01...20/ 0,01..10 | 0,01...20/ 0,01..10 | 20,01...40/ 0,01..20 |

| Тип датчика обратной связи по положению і резьбонарезанию | РОД-620 | ВЕ178А5 | ВЕ178А |

| Електроустаткування верстата | |||

| Електродвигун головного привода, кВт/ об/мин | 11/ 1460 | 11/ 1500 | 11/ 1500 |

| Електродвигун продольных подач - номинальный крутящий момент, Нм (кгс*м) | 23 (2,3) | 23 (2,3) | |

| Електродвигун поперечных подач - номинальный крутящий момент, Нм (кгс*м) | 17 (1,7) | 17 (1,7) | |

| Електродвигун станції змазки каретки, кВт/ об/мин | 0,18/ 1400 | 0,18/ 1400 | |

| Електродвигун станції змазки шпиндельной бабки, кВт/ об/мин | 0,27/ 1450 | 0,27/ 1450 | |

| Електродвигун насоса охлаждения, кВт/ об/мин | 0,12/ 2800 | 0,12/ 2800 | |

| Електродвигун инструментальной головки, кВт/ об/мин | 0,37/ 1365 | 0,37/ 1365 | |

| Суммарная мощность електродвигателей, кВт | 20 | 21,4 | 21,4 |

| Суммарная мощность верстата, кВт | 22 | 24 | 24 |

| Габарити і масса верстата | |||

| Габаритные розміри верстата з ЧПУ (длина, ширина, высота), мм | 3700 1700 2145 |

3700 3000 2100 |

3700 3000 2100 |

| Масса верстата з ЧПУ, кг | 4050 | 4150 | 4150 |

Каталог справочник токарных верстатів з ЧПУ

Паспорта і руководства токарных верстатів з ЧПУ

Купити каталог, довідник, базу даних: Прайс-лист інформаційних видань