Виробник токарно-гвинторізного верстата із збільшеним діаметром обробки (Ø 500 мм) 1А625 - Фрунзенський машинобудівний завод ім. В.І. Леніна , заснований у 1941 році. Нині Бішкецький машинобудівний завод.

Відлік своєї історії завод веде з листопада 1941 року, коли в центрі міста Фрунзе запрацював евакуйований завод із Ворошиловграда (нині Луганськ), що спеціалізується на випуску патронів.

Надалі, за роки свого існування, завод став багатофункціональним підприємством із розвиненою інфраструктурою. Маючи у своєму розпорядженні верстатобудівне, ковальсько-ливарне, електротехнічне та інші потужності завод випускав різноманітну продукцію: патрони для стрілецької зброї дрібного калібру, механічні преса, токарні верстати з ЧПУ, термопластавтомати, АРЛ, таль електричні, токарні патрони, ланцюги ж товари народного споживання.

Токарно-гвинторізний верстат 1А625 призначений для виконання широкого кола токарних робіт на чистових та напівчистових режимах. На чорнових та обдирних режимах використовувати верстат не рекомендується. Високі швидкості шпинделя роблять придатним верстат для роботи на швидкісних режимах; у своїй забезпечується раціональне використання сучасних марок твердих сплавів.

Токарний верстат 1А625 пристосований до нарізування основних чотирьох типів різьблення, а при скороченому кінематичному ланцюгу коробки подач (пряме включення ходового ггвинта) дає можливість проводити нарізування нестандартних різьблень.

Преселективне керування швидкостями шпинделя полегшує і прискорює процес зміни чисел оборотів шпинделя і зменшує непродуктивні втрати часу.

Конструкція верстата 1А625 передбачає наявність двох діапазонів швидкостей.

Установка на верстаті конусної лінійки дозволяє проводити обточування конусів.

Налаштування верстата 1А625 проводиться шляхом переміщення відповідних рукояток керування з покажчиками, що показують безпосередньо на задане налаштування, і не вимагає додаткових таблиць та підрахунків.

Усі основні органи керування розташовані на передній стороні верстата у зручних для робочого місцях.

Наявність преселективного керування дозволяє проводити налаштування верстата на необхідну швидкість у процесі різання на ходу верстата, що скорочує допоміжний час і дає можливість зберігати швидкість різання при обробці ступінчастиних валів. Керування фрикційною муфтою і перемикання ско-оостей проводиться за допомогою однієї рукоятки.

З верстатом 1А625 поставляються два люнети, необхідні обробки круглих деталей з великим відношенням довжин до діаметру.

Задня бабка при легких роботах швидко закріплюється в потрібному положенні ексцентриковим затискачем, що швидко діє.

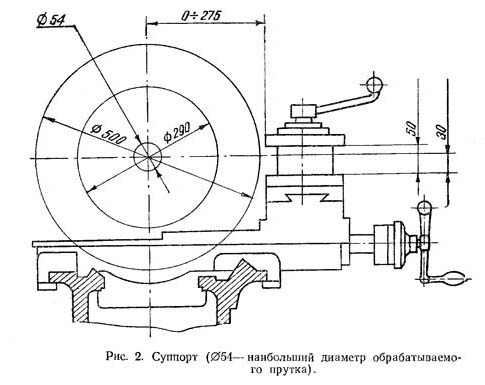

Габарити робочого простору токарного верстата 1а625

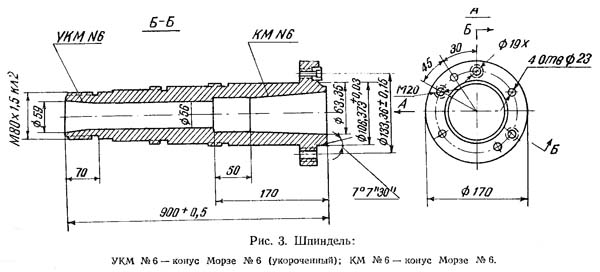

Шпиндель токарно-гвинторізного верстата 1а625

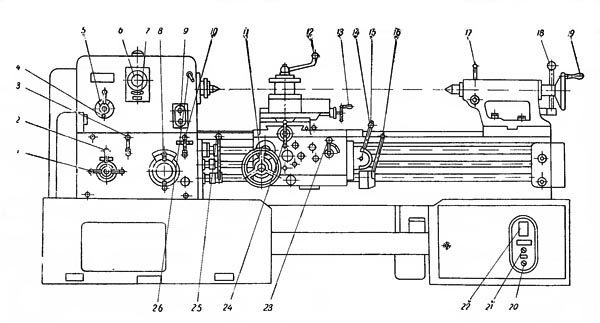

Фото токарно-гвинторізного верстата 1а625

Фото токарно-гвинторізного верстата 1а625. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата 1а625

Фото передньої бабки токарно-гвинторізного верстата 1а625

Розташування органів керування токарно-гвинторізним верстатом 1а625

Розташування органів керування токарно-гвинторізним верстатом 1а625. Дивитись у збільшеному масштабі

До пуску верстата необхідно ретельно ознайомитись із призначенням усіх органів керування.

Призначення рукояток керування верстатом таке:

Рукоятка 7 служит для переключения диапазонов числа оборотів. Переключення диапазонов можно производить только при выключенном фрикционе. С верхнего диапазона числа оборотів на нижний — рукоятку можно переключать только при следующих показаниях диска чисел оборотів: 45 і 63.

Рукоятка 6 предназначена для предварительного выбора швидкостей шпинделя в пределах каждого диапазона.

Рукоятка може переключаться на ходу верстата і при остановленном станке. Рукоятка 4 служит для увімкнення звена увеличения шага. Рукоятка 5 переключает трензель верстата для нарезки правой или левой різьби. Рукоятки 4 і 5 можно переключать только при выключенном фрикционе.

Направление переключения рукояток 6. 7, 4 і 5 следует согласовывать з указаниями на таблицах, помещенных на передньої стенке коробки швидкостей.

Рукоятка 3 служит для переключения з метрических різьб на дюймовые. Положение рукоятки указывается на таблице возле рукоятки. Рукоятка переключает сблокированные кулачковые муфты. Переключення рукоятки необходимо производить на тихом ходу верстата.

Рукоятки 2 і 1 служат для увімкнення конуса Нортона. Для установки нужного сцепления сперва следует повернуть рукоятку 1 против часовий стрелки в положение „выключено", після чего поворачивают рукоятку 2 в нужное положение в соответствии з указаниями таблицы і затем переводят рукоятку 1 по часовий стрелке в положение „включено".

В післяднем случае рукоятку 1 следует поворачивать до отказа, з тем чтобы корпус откидной шестерни плотно прилегал к соответствующему упору і тем самым было обеспечено правильное сцепление шестерен. Переключення рукояток 2 і 1 следует производить на тихом ходу верстата.

Рукоятка 8 служит для переключения множительного механізма коробки подач. Величины углов поворота рукоятки определяются шагом нарезаемой різьби. Установку рукоятки следует производить в соответствии з указаниями таблицы, помещенной на барабане. Переключать рукоятку следует на тихом ходу.

Рукоятка 10 предназначена для увімкнення ходового гвинта или ходового валика. Рукоятка переключает сблокированные кулачковые муфты. Переключення следует производить на тихом ходу верстата.

Переключать рукоятку следует в соответствии з указаниями таблицы.

Маховичок 11 служит для ручного переміщення каретки. При нарезании різьби посредством реверсирования ходу верстата фрикционом, рекомендуется выключать механізм ручного переміщення. Для етой цели маховичок следует выдвинуть "на себя". Рукоятка 14 предназначена для увімкнення і виключення подачі. Рукоятка включается на ходу верстата.

Кнопка 15 служит для увімкнення двигуна ускоренных холостых ходов. Рукоятка 23 включает і выключает гайку ходового гвинта.

Рукоятка 16 служит для увімкнення і реверсирования верстата, а также для переключения скорости шпинделя, після того, как післядняя предварительно установлена посредством рукоятки 6. Для увімкнення прямого или обратного ходу, рукоятку надо повернуть вниз или вверх от среднего положения. Для переключения скорости, рукоятку надо опустить вниз (ниже положения робочого ходу), руководствуясь надписью на таблице, і как только шпиндель замедлит скорость обертання, резко опустить вниз і затем обратно приподнять вверх для увімкнення робочого ходу.

Рукоятка 24 служит для переміщення поперечного суппорта вручную. Рукоятка 12 осуществляет зажим і поворот резцовой головки. Для поворота головки рукоятку 12 поворачивают против часовий стрелки. При вращении рукоятки в обратном направлении происходит фиксация і зажим резцовой головки. Рукоятка 13 служит для подачі верхнего суппорта.

Рукоятка 17 осуществляет крепление пиноли задньої бабки. Маховичок 19 служит для переміщення пиноли. Быстродействующий зажим задньої бабки управляется рукояткой 18.

Кнопочная станція 9 служит для пуска і остановки головного двигуна. Автомат 22 подключает верстат к сети. Пакетный выключатель 21 служит для увімкнення електронасоса 20 — увімкнення местного освещения.

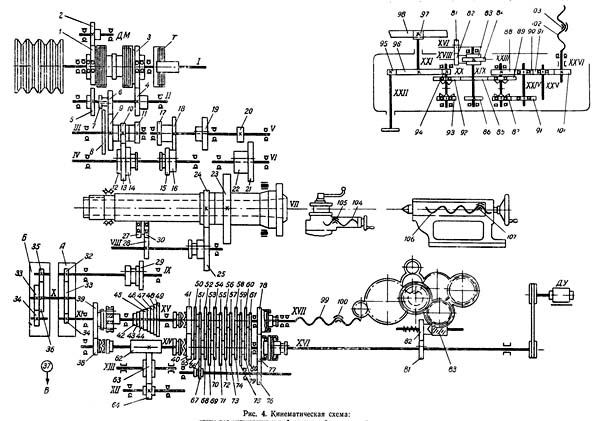

Кінематична схема токарно-гвинторізного верстата 1а625

Схема кінематична токарно-гвинторізного верстата 1А625. Дивитись у збільшеному масштабі

ДМ — дискова муфта;

7 — тормоз;

А — налаштування гітари для метрических і дюймовых різьб і подач;

Б — налаштування гітари для модульных і питчевых резьб.

В — налаштування гітари для нарізання 19 ниток на 1";

ДУ — двигатель ускоренных холостых перемещений.

Вращение вироби осуществляется от индивидуального електродвигуна, рух от которого передається через клиноременную передачу на приводной шкив а затем через дисковый фрикцион і зубчасті колеса механізма коробки швидкостей на шпиндель.

Направление обертання шпинделя изменяется в зависимости от увімкнення правой или левой половины дисковий муфты. При работе правой половины муфты рух з вала I на вал II передається через шестерни 3—4 і шпиндель имеет прямой ход. При работе левой половины муфты передача руху происходит через шестерни I, паразитную 2 і 5. В етом случае шпиндель имеет обратный ход.

Переключення диапазонов швидкостей шпинделя производится за счет подвижного блока шестерен между валами II і III. При включении шестерни 8 і 7 получается нижний диапазон швидкостей от 11,5 оборотів в минуту до 32. При включении шестерен 6 і 9 имеет место верхний диапазон швидкостей от 45 до 2000 оборотів в минуту.

Число оборотів шпинделя внутри каждого диапазона изменяется путем переруху по шлицевым валам блоков зубчатых колес. Три различных скорости шпинделя в нижнем диапазоне осуществляются по следующим кинематическим цепям: от вала III на вал IV вращение передається зубчатыми колесами 9, 10, 11, 12, 13, 14. Далее вращение передається з вала IV на вал V через зубчасті колеса 15, 16, 17 і 18. Однако рукоятка набора швидкостей і рукоятка переключения диапазонов сблокированы таким образом, что вал V получает две скорости через передачу 16, 18 і одну скорость через передачу 15, 17 і передает их через перебор на шпиндель, не позволяя тем самым получать скорости нижнего диапазона, которые перекрываются при включении верхнего диапазона. Одновременно такая блокировка предохраняет шестерни 7, 8 от перегруза при работе шпинделя з числом оборотів в минуту выше 32.

При включении любой из 12 различных швидкостей шпинделя в верхнем диапазоне усилие передається по той же кінематичної схеме на вал V.

Таким образом, валу V сообщается 6 различных швидкостей, которые могут передаться непосредственно на шпиндель или через перебор. В первом случае передача руху производится через скользящую шестерню 19 на валу V, паразитную шестерню 25 на валу VIII і шестерню 24 на шпинделе. Во втором случае вращение шпинделю передається через шестерню 20 на валу V шестерни 21 і 22 на валу VI і шестерню 23 на шпинделе. Следовательно 15 швидкостей шпинделя при прямом ходе в обоих диапазонах з 11,5 до 2000 оборотів в минуту получаются следующим образом:

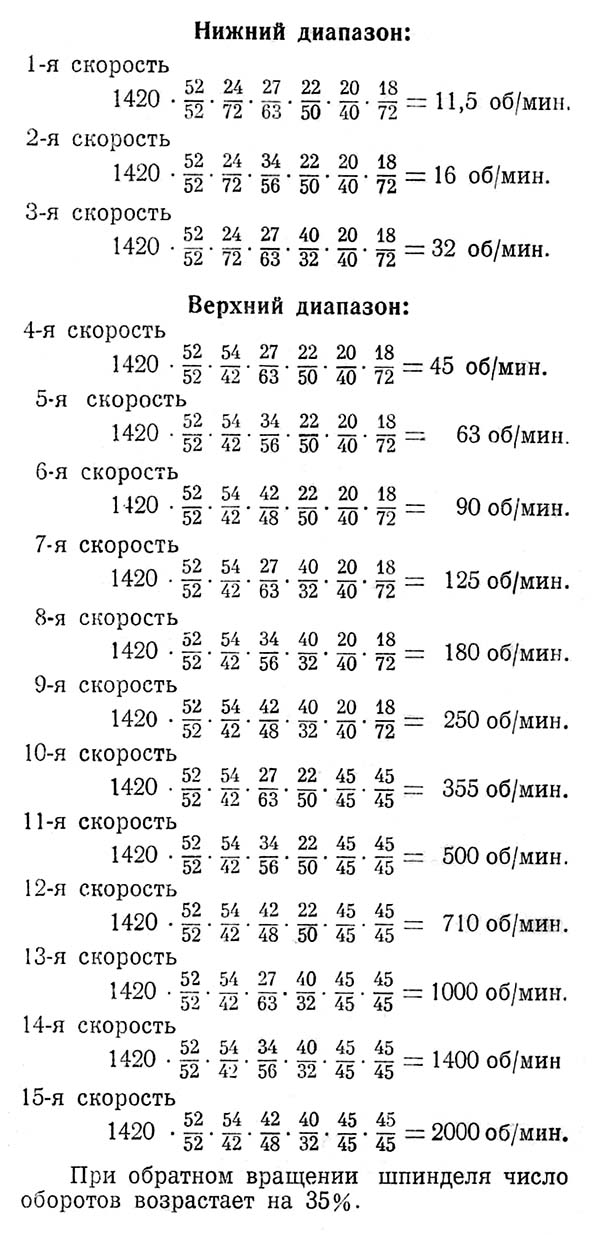

Таблиця швидкостей шпинделя токарно-гвинторізного верстата 1а625

При обратном вращении шпинделя число оборотів возрастает на 35%.

Продольное і поперечное перемещение суппорта производится либо при помощи ходового вала XVI через механізм коробки подач і фартука, либо при помощи ходового гвинта 99 і маточной гайки через механізм коробки подач, либо вручную через зубчасті колеса механізма фартука 95, 96 і 97 і рейку 98 при продольном перемещении, і через винт 102 і гайку 103 при поперечном перемещении.

Для нарізання точных різьб ходовой винт 99 може соединяться напрямую з валом сменных зубчатых колес XI посредством муфт.

Механізм коробки подач получает рух через зубчасті колеса 24, 25 (механізм коробки швидкостей вал VIII), зубчасті колеса реверса 27, 28, 29, 30, 31 (механізм коробки швидкостей вала VIII і XI) і сменные зубчасті колеса гітари.

Без использования звена увеличения шага посредством механізма коробки подач получаются наступні різьби:

Для получения різьби 19 ниток на 1" гітара настраивается следующим образом шестерни 32, 33, 37, рукоятка 3 в положении "резьба дюймовая" множительный механізм положение 4; Нортон положения 5.

При помощи механізма увеличения шага можно получить різьби з увеличенным шагом, превышающим нормальный в 8 раз.

Через ходовой вал суппорту сообщаются продольные подачі от 0,07 до 4 мм і поперечные подачі от 0,035 до 2 мм.

Направление руху суппорта при нарезании левых різьб изменяется перестановкой зубчатого блока 27, 28, расположенного на валу VIII коробки швидкостей.

Продольное перемещение суппорта вручную через маховичок на валу XXII, шестерни 95, 96, 97 і рейку 98.

Поперечная механическая подача суппорта осуществляется от ходового вала XVI через шестерни 81 82 червячную пару 83, 84 і шестерни 85, 89 или 87, 88, 90, 91 і 101 винт 102 і гайку 103.

Ручное перемещение поперечного суппорта осуществляется через рукоятку на поперечном винте, винт і гайку. Верхний супорт имеет только ручное перемещение. Рух передається через винт 104 верхнего суппорта і гайку 105 верхнего суппорта.

В станке имеются наступні основні вузли:

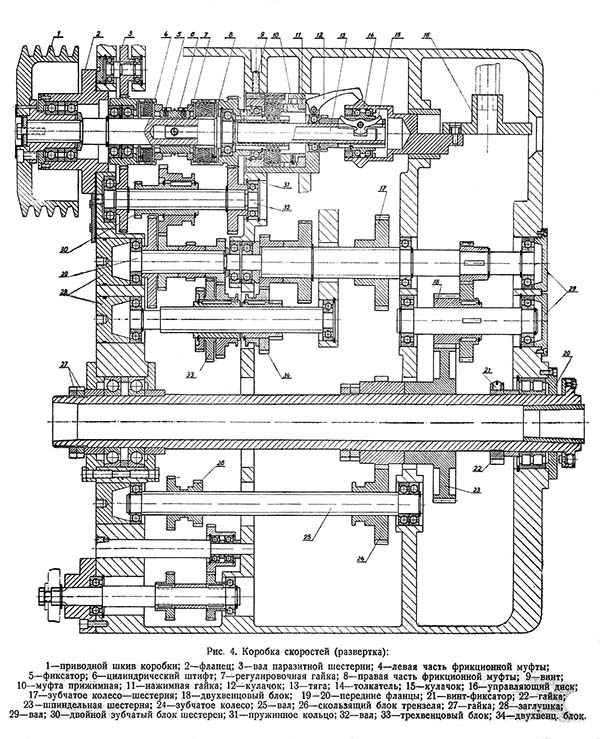

Коробка швидкостей токарно-гвинторізного верстата 1а625

Коробка швидкостей токарно-гвинторізного верстата 1а625. Дивитись у збільшеному масштабі

Коробка швидкостей (Рис. 4, 5, 6, 7 і 8) представляет собой редуктор смонтированный в чугунном корпусе з плотно закрывающейся крышкой. Внутри корпуса расположены двусторонний дисковый фрикцион, тормоз, шестеренчатый механізм, передающий вращение шпинделю верстата і механізму подач і механізм преселективного керування.

Коробка швидкостей приводится от индивидуального електродвигуна, расположенного в тумбе верстата. Через клиноременную передачу вращение передається на приводной шкив 1 коробки швидкостей, установленный на шлицевой втулке смонтированной на шарикопідшипниках во фланце 2. Такая конструкция установки і крепления шкива передбачає разгрузку приводного вала от изгибающих усилий приводных ремней.

Приводной шкив вращается з високою угловой скоростью (1420 об/мин.) і поетому тщательно отбалансирован. На приводном валу смонтированы двусторонняя фрикционная дискова муфта і пластинчатый тормоз. С помощью етих механізмов осуществляется пуск, остановка, торможение і изменение направления обертання шпинделя при включенном електродвигателе. Фрикционная муфта состоит из двух не связанных между собой половин: левой 4 і правой 8.

При сжатии фрикционных дисков, возникающая между ними сила трения приводит во вращение левую 4 или правую 8 частини муфты і через соответствующие зубчасті колеса рух передається коробке швидкостей і всему механізму верстата.

Правая половина муфты сообщает шпинделю прямой ход, левая половина обратный.

Толкатель 14 получает осевое перемещение от диска 16 з которым он соединяется посредством пальца і ролика, входящего в фигурный паз диска. Диску 16 сообщается вращательное рух на определенный угол поворота от вала, который через дополнительные детали керування связан з валом керування, расположенным вдоль станины і рукояткой увімкнення, установленной на фартуке верстата.

На приводном валу коробки швидкостей расположен также фрикционный дисковый тормоз. Сжатие тормозных дисков производится нажимной гайкой 11, которая установлена на прижимной муфте 10 і получает осевое перемещение от кулачков тормоза 12. Кулачки тормоза поворачиваются на своих осях при воздействии на них кольцевого выступа детали 14, которая перемещается при повороте управляющего диска 16.

Кольцевой паз управляющего диска 16 спрофилирован таким образом, что при повороте рукоятки керування вращением шпинделя производится через кулачок 15 тягу 13 штифт 6 і нажимные гайки 7 відключення одной из половин фрикционной муфты, а кольцевым выступом детали 14 через кулачки 12 увімкнення тормозной муфты.

Сила сжатия дисков фрікциону і тормоза регулируется изменением зазоров между ними. Для дисков фрікциону изменение зазоров производится регулировочными гайками 7. После установки нужного зазору гайка 7 фиксируется в установленном положении фиксатором 5, который заскакивает в один из пазов регулировочной гайки.

Регулювання тормоза производится гайкой 11 з аналогичным фиксирующим пристрійм.

Муфта фрікциону при изготовлении верстата регулируется по крутящему моменту, превышающему нормальный на 20%. В случае буксования муфты её следует немедленно отрегулировать, т. к. диски от трения сильно нагреваются і нормальная робота верстата нарушается. Точно также, в случае слишком резкого или медленного торможения, следует отрегулировать дисковый тормоз.

Следует мати ввиду, что при чересчур резком торможении дисковым тормозом на высоких оборотах, при наличии больших вращающихся масс (патрон з болванкой і т. п.), може произойти поломка ряда деталей коробки швидкостей. Поетому регулировка тормоза производится таким образом, - чтобы при 2000 об/мин, з одетой поводковой планшайбой время торможения составляло 6..8 секунд.

Для изменения диапазона швидкостей шпинделя между валами II — III помещен двойной подвижный блок шестерен 30. Все шестерни коробки швидкостей термически обработаны. Скользящие блоки шестерен перемещаются по шлицевым валикам. Валы коробки швидкостей смонтированы на підшипниках качения. От осьового смещения шестерни і валы удерживаются пружинными разжимными кольцами, которые входят в кольцевые выточки на валах і в отверстиях корпуса.

Шпиндель верстата стальной, пустотелый со стандартным фланцевым концом для крепления патронов і пристосувань. Шпиндель вращается на підшипниках качения. Передня шейка шпинделя вращается в прецизионном роликовом двухрядном подшипнике.

Для обеспечения змазки підшипника упорное пружинное кольцо, запирающее верхнюю обойму, установить разрезом вверх.

Для выбора радиального люфта подшипник шпинделя посажен на конусную шейку. Для регулировки підшипника служит гайка 22 з фиксирующим винтом 21. При навертывании гайки на шпиндель, внутреннее кольцо підшипника надвигается на конусную шейку шпинделя, несколько раздается в радиальном направлении; тем самым устраняется радиальный люфт в переднем подшипнике. На задньої шейке шпинделя установлены два радиально-упорных підшипника, которые воспринимают радиальное і осевые зусилля в обоих направлениях.

Для предварительного натяга радиально-упорных підшибників і устранения радиального і осьового зазору служат гайки 27.

На шпинделе верстата на шпонке установлены две шестерни. Большая шестерня имеет конусное отверстие і насаживается на конусную часть шпинделя. Обе шестерни удерживаются от осьового переміщення гайкой і контргайкой.

Такая конусная посадка наиболее нагруженной большой шестерни обеспечивает исключительно надежное скрепление её со шпинделем. Кроме того, благодаря посадке етой шестерни на конусную шейку облегчается демонтаж шпинделя.

Переключення диапазонов швидкостей шпинделя осуществляется з помощью рукоятки 73, при етом рух передається через втулку 74, систему рычагов 76, 77 і толкатель 78 на подвижной блок шестерен 30.

Изменение чисел оборотів шпинделя (в пределах каждого диапазона) производится механізмом преселективного керування. Любая из швидкостей в пределах каждого диапазона може быть получена посредством переруху двух рукояток. Одна рукоятка 67, расположенная на передньої частини корпуса коробки швидкостей, служит для предварительной установки механізма керування на увімкнення нужной скорости в пределах нижнего или верхнего диапазона. Вторая рукоятка, расположенная около фартука, предназначена для увімкнення заранее установленной скорости. Эта рукоятка служит, также, для увімкнення, виключення і реверсирования верстата.

Та или иная скорость шпинделя получается в зависимости от положения двухвенцового зубчатого блока 30, трехвенцового зубчатого блока 33, двухвенцового блока 34, двухвенцового блока 18 і сблокированного з етим блоком зубчатого колеса 17.

Блок 33 передвигается по шлицевому валу посредством рычага 48 і сухаря 49, блок 34 передвигается рычагом 52 і сухарем 53, шестерня 17 і сблокированный з ней блок 18 передвигаются вилками 57 і 68, которые укреплены на общей втулке 45, скользящей по нерухомою оси.

Рычаг 48 передвигается посредством толкателей 46 і 47, которые воздействуют на рычаг через промежуточный сухарь, входящий в прорезь круглых толкателей. При етом, при движении толкателя 47 влево (к заднему концу шпинделя), рычаг 48 передвигает трехвенцовый зубчатый блок 33 также влево, а толкатель 46, противоположным плечом рычага 48 передвигается вправо. Наоборот, при движении толкателя 46 влево зубчатый блок і толкатель 47 передвигаются вправо.

Аналогичная картина происходит при движении влево толкателей 50 или 51, передвигающих рычаг 52 і двухвенцовый зубчатый блок 34.

Перемещение вилки 57, втулки 45 і вилки 68 производится толкателями 60 і 61. Рух от толкателей передається через двухвенцовое зубчатое колесо 58 і рейку 59, укрепленную на вилке 68.

При движении толкателя 60 влево, вилки і связанные з ними блок зубчатых колес 18 і зубчатое колесо 17 передвигаются также влево. Одновременно з етим толкатель 61 передвигается вправо.

При движении толкателя 61 влево зубчасті колеса передвигаются в обратном направлении.

Все шесть толкателей помещены в корпусе толкателей, который укрепляется в верхней частини корпуса коробки швидкостей.

В правый конец каждого толкателя ввернуты упорные штыри 41, установку которых можно регулировать по длине і фиксировать в определенном положении посредством гайки 44.

Толкатели перемещаются от воздействия на них диска преселективного керування 43, который може скользить по валику 42 до упора в бобышку корпуса толкателей, являющуюся ограничителем ходу диска.

В крайнем правом положении диск фиксируется шариковым запорным механізмом.

Диск преселективного керування получает рух вдоль оси вала 42 от рукоятки, расположенной возле фартука. Рух передається через валик керування, детали передаточного механізма от валика керування к валу 54, зубчатый сектор 55 і кольцевую рейку диска преселективного керування 56. При движении рукоятки керування вниз диск преселективного керування передвигается влево, при етом движении он упирается на некоторые упорные штыри 41 толкателей і передвигает их влево. Ввиду того, что на диске преселективного керування имеется ряд сквозных отверстий, расположенных в определенном порядке, то при передвижении диска другая часть упорных штырей толкателей свободно проходит через ети отверстия вправо. Кроме того, для пары толкателей, передвигающих тройную шестерню, в диске имеется ряд глухих отверстий, в которые могут одновременно упираться оба толкателя, что соответствует среднему положению шестерни.

Диск имеет также два додаткових глухих отверстия, предназначенных для виключення обертання шпинделя при включенной пластинчатой муфте.

Таким образом, рух тех или иных толкателей і подвижных зубчатых блоков, определяется угловым положением диска преселективного керування.

Точное положение вилок при передвижении регулируется посредством соответствующей установки упорных штырей 41.

Угловое положение диска преселективного керування устанавливается посредством рукоятки 67. При повороте етой рукоятки на нужный угол, в соответствии з указательным диском, на котором обозначено то или иное число оборотів шпинделя, через валик 64 і шестерни 39 і 40 поворачивается на определенный угол диск преселективного. керування. Отверстия диска, устанавливаются при етом таким образом, что при движении его влево он передвигает именно те толкатели, перемещение которых необходимо для установки комбинации сцепления шестерен соответствующей числу оборотів, указанных на кольцевой шкале.

Угловое положение диска преселективного керування фиксируется во всех 12 положениях посредством фиксирующего диска 62 і шарикового фиксатора.

Для примера рассмотрим действие механізма преселективного керування при переключении коробки швидкостей со скорости 45 об/мин, на скорость 2000 об/мин.

При малой скорости блок 33 находится в среднем положении, блок 34 в крайнем правом, блок 18 в крайнем левом положении і сблокированное з етим блоком зубчатое колесо 17 также находится в крайнем левом положении і расцеплено з промежуточным зубчатым колесом 24, от которого рух передається шпинделю.

Для получения самой большой скорости необходимо блок 33 і блок 34 передвинуть в крайнее левое положение, а блок 18 і шестерню 17 в крайнее правое положение.

Для получения такой комбинации движений нужно, чтобы толкатели 46, 50 і 61 передвинулись влево, а попарно связанные з ними толкатели 47, 51 і 60, имели возможность беспрепятственно передвигаться в обратном направлении. Такое сочетание движений толкателей достигается тем, что при установці рукоятки 67 по указательной шкале на 2000 об/мин, диск преселективного керування устанавливается таким образом, что против опорных штырей толкателей 46, 50 і 61 располагается сплошное тело диска, а против штырей толкателей 47, 51 і 60 находятся отверстия. Теперь при движении диска преселективного керування влево, он упирается сплошным телом на упорные штыри передвигает их влево, а упорные штыри, которые находятся против отверстия диска, беспрепятственно проходят через отверстия.

При передвижении диска преселективного керування установленного в таком положении, получается сцепление шестерен коробки швидкостей, обеспечивающее получение высшей скорости 2000 об/мин.

Установка диска преселективного керування в нужном угловом положении може производиться предварительно, как при остановленном станке, так і на ходу, т. к. механізм установки непосредственно не связан з вращающимися зубчатыми колесами. Как уже упоминалось ранее осевое перерух диска преселективного керування, необходимое для переключения швидкостей, производится посредством поворота рукоятки керування, расположенной на фартуке. При етом необходимо проделать наступні руху:

Величина опускания рукоятки при начальном движении, время выдержки её в таком положении должны производиться таким образом, чтобы шпиндель начал вращаться з медленной скоростью і в етот момент следует резким движением опустить рукоятку вниз до отказа. При переключении на слишком большой скорости будет происходить быстрое забивание зубьев зубчатых колес. При полностью остановленном шпинделе переключение будет затруднено, т. к. зубчасті колеса упрутся торцами і не получится нужного сцепления.

В нижней частини коробки швидкостей расположены механізм увеличения шага і трензель. Механізм увеличения шага увеличивает шаг нарезаемой різьби в 8 раз (на величину передаточного числа перебора). Керування механізмом производится от рукоятки 70, помещенной на передньої стенке коробки швидкостей. Этот механізм увімкнення звена увеличения шага сблокирован з основным механізмом переключения таким образом, что увеличенный шаг може нарезаться только при работе з перебором, т. е. увімкнення увеличенного шага може быть в том случае, когда блок 18 і связанная з ним шестерня 17 находится в крайнем левом положении, а шестерня 24 зацепляется з шестерней 17.

Трензель состоит из пяти зубчатых колес і передача руху от вала 25 к валу трензеля происходит через два, либо через три зубчатых колеса, отчего меняется направление обертання вала трензеля. Переключення трензеля производится рукояткой 69, помещенной на передньої стенке коробки швидкостей, посредством которой передвигается скользящий блок 26.

При сборке і разборке коробки швидкостей і окремих її механізмов следует соблюдать известную післядовательность во избежание возможной порчи деталей.

Разборка преселективного керування должна начинаться со съема валика 64, для чего необходимо выбить штифты 63 і 75 і отвернув винты крышки 65 снять етот валик вместе з рукоятками 67 і 73. Затем следует отвернуть три гвинта, скрепляющие корпус толкателей з корпусом коробки швидкостей, після чего весь механізм преселективного керування можно легко снять вместе з вилками і рычагами.

Не рекомендуется выводить из зацепления з шестерней 58 толкатели 60 і 61, т. к. при етом нарушится взаимное их расположение, что повлечет за собой дополнительную регулировку при сборке.

При разборке механізма преселективного керування не рекомендуется нарушать установку упорных штырей 41. Несоблюдение указаний по сборке механізма може нарушить нормальную его работу.

Разборка фрікциону і извлечение его из корпуса коробки швидкостей должны производиться таким порядком: прежде всего следует снять приводной шкив коробки швидкостей 1, затем вынуть валы 3, 29, 32, снять смонтированные на них шестерни. Сделав предварительную разборку можно приступить к разборке фрікциону, для чего отвернуть винт 9 і снять фланец 2. Только тогда весь узел фрікциону може быть вынут из корпуса коробки швидкостей. Вынув фрикцион следует выбить штифт 6, і дальнейшая разборка фрікциону не представляет затруднений.

При разборке промежуточных валов следует соблюдать осторожность, особенно при вынимании пружинных колец типа 31, которые предохраняют детали от осьового переміщення. Для удаления етих колец необходимо пользоваться специальными щипцами, прилагаемыми к верстату.

Разборку шпинделя следует производить таким образом: прежде всего нужно сдвинуть влево, насколько позволяет стенка корпуса коробки швидкостей, большую шпиндельную шестерню 23. Для етого следует отвернуть гайку і контргайку і з помощью двух домкратиков снимать шестерню. Один конец домкратика упирается в шестерню, а другой в корпус коробки швидкостей. Домкратики следует располагать в диаметрально-противоположных направлениях. После того как шестерня сдвинута со шпинделя, следует полностью снять гайки крепления шестерен і гайки 27 і отвернуть на 2—3 оборота гайку 22. Для отвертывания етой післядней гайки необходимо ослабить винт 21.

Затем следует вывернуть винты, крепящие передний фланец 20, після чего з помощью винтовой тяги вытягивать шпиндель из корпуса коробки швидкостей. При таком вытягивании задня шейка шпинделя будет выходить из внутренних колец задних радиально-упорных підшибників, внутреннее кольцо переднего підшипника вместе з передним фланцем 20 і гайкой 22 могут быть вытянуты вместе со шпинделем.

Затем следует вывернуть винты, крепящие передний фланец 20, після чего з помощью винтовой тяги вытягивать шпиндель из корпуса коробки швидкостей. При таком вытягивании задня шейка шпинделя будет выходить из внутренних колец задних радиально-упорных підшибників, внутреннее кольцо переднего підшипника вместе з передним фланцем 20 і гайкой 22 могут быть вытянуты вместе со шпинделем.

В том случае, когда желательно при разборке шпинделя выпрессовать внутреннее кольцо переднего підшипника, следует шпиндель сдвинуть несколько вправо не отвертывая винтов, крепящих передний фланец шпинделя. В таком случае, внутреннее кольцо переднего підшипника упрется в нерухомий фланец і легко сдвинется з конусного посадочного места на шпинделе. После выемки всего шпинделя ето кольцо може быть легко снято.

После того как шпиндель вынут, следует отвернуть болты, крепящие задние фланцы, снять их і вынуть з посадочных мест задние підшипники і наружное кольцо переднего підшипника.

Сборку шпинделя следует производить, выполняя в обратном порядке перечисленные выше приемы. При разборке механізмов коробки швидкостей і в особливості шпинделя, следует самым тщательным образом избегать даже незначительного повреждения деталей, т. к. даже малейшая забоина очень вредно отразится на правильности і точності роботи механізмов. Шестерни коробки швидкостей работают з большой окружной скоростью і незначительные повреждения рабочих профилей или неправильная посадка шестерни неизбежно вызовут повышенный шум при работе.

Шейка шпинделя, торцы заднего фланца і промежуточного кольца, посадочные места підшибників в корпусе коробки швидкостей изготовляются з високою точностью і всякие повреждения етих обработанных поверхностей могут вызвать потерю точності шпинделя і вибрацию при его вращении. Все ето в конечном счете приведет к потере точності і чистоты обробки.

Гітара служит для закрепления сменных зубчатых колес, передающих рух от коробки швидкостей механізму подач.

Все метрические і дюймовые різьби, а также обтачивание производятся при установці на гітарі трех зубчатых колес, Z=40 (на вал трензеля), Z=100 (промежуточная шестерня на пальце гітари) і Z=60 (на входном валу коробки подач).

При нарезании модульных і питчевых різьб на гітарі устанавливаются зубчасті колеса Z=71 (вал трензеля), Z=113 і Z=100 (на палец гітари) і Z=60 (на входном валу коробки подач).

При наличии только етих пяти зубчатых колес можно нарезать почти все стандартные різьби. Получение різьби нужного шага производится путем соответствующих переключений в коробке подач.

Для нарізання різьби з шагом 19 ниток на 1" в комплект сменных шестерен введена шестерня 2=95.

Налаштування гітари указана в разделе „Кінематична схема".

В тех случаях, когда требуется нарезка какой-либо специальной різьби или спирали, посредством соответствующей установки рычагов керування на коробке подач, входной вал коробки подач соединяется напрямую з ходовым винтом і на гітару должны быть установлены специально изготовленные для етого случая сменные шестерни.

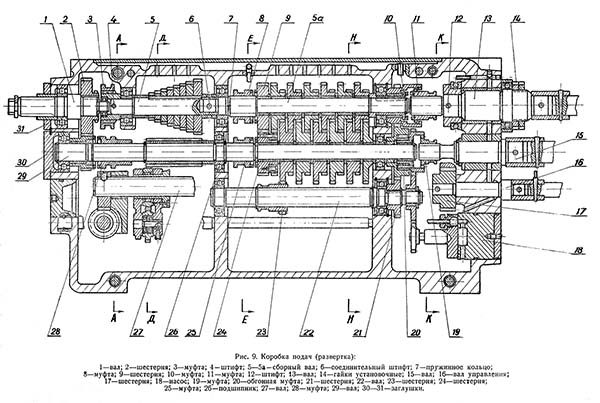

Коробка подач токарно-гвинторізного верстата 1а625

Коробка подач токарно-гвинторізного верстата 1а625. Дивитись у збільшеному масштабі

Коробка подач (Рис. 9, 10) имеет широкоуниверсальное назначение. Почти все стандартные різьби метрические, дюймовые, питчевые і модульные нарезаются з употреблением только двух комплектов сменных шестерен, как ето указывалось в разделе „Кинематика верстата" і при описании вузла „Гітара".

При нарезании метрических і модульных різьб рух от вала 1 через муфту 3, включенную влево, передається на конус Нортона і затем через накидные шестерни на вал 29. Муфта 25 должна быть включена вправо і тогда дальнейшее рух передається через множительный механізм. Муфты 8 і 28 при нарезании метрической різьби выключены.

При нарезании дюймовой і питчевой різьб рух з вала 1 передається на вал 29, при етом муфта 3 выключена, а муфта 28 включена. С вала 29 рух передається через накидную шестерню к конусу Нортона (обратный порядок руху по сравнению з движением при нарезке метрических і модульных резьб). Дальнейшая передача руху происходит через шестерни 9 и. 24 к множительному механізму. Муфта 8 при етом включена, а муфта 25 выключена. С шестерни множительного механізма рух передається на шестерню 23, которая може передвигаться вдоль шлицевого вала 22.

Рух з вала 22 передається на ходовой винт или ходовой валик в зависимости от положения сблокированных муфт 11 і 19.

Для нарізання специальных різьб конструкция коробки подач допускает прямую передачу руху от приводного вала 1 к ходовому винту. Для етого следует включить муфту 3 і муфту 11 сланцюгить з муфтой 10 і расланцюгить передачу на конус Нортона. При етом муфты 8 і 28 будут выключены.

Керування муфтами 3, 8, 25, 28 производится рукояткой 48 при помощи рычагов 49 і 36, связанных между собой тягой 38, благодаря чему достигается взаимная блокировка етих муфт.

Керування накидными шестернями конуса Нортона происходит при помощи рукояток 44 і 45. Рукоятка 44 через шестерню 46, рейку 47 і поводок откидного рычага 41 передвигает корпус накидных шестерен 37, который при етом скользит по шлицевому валу 27. Поводок 41 скользит по двум круглым направляющим, расположенным в нижней частини коробки подач.

Рукоятка 45 через шестерни 39 і 43 і червячную пару 35 і 33 поворачивает шлицевой вал 27, і тем самым поворачивает корпус накидных шестерен 37. Правильное зацепление накидных шестерен з шестернями конуса Нортона определяется положением упоров 40. Таких упоров имеется восемь — по числу шестерен конуса Нортона. Каждый упор отрегулирован і зафиксирован в таком положении, которое обеспечивает правильное зацепление шестерен. Червяк 35 і червячный сектор 33 имеют небольшой угол подъема винтовой линии, обеспечивающий самоторможение, благодаря чему обеспечивается надежное сцепление накидной шестерни 42, з шестернями конуса Нортона.

Кроме того имеется пружина 34, которая не позволяет самопроизвольно (под действием сотрясения і ударов) поворачиваться червяку 35.

Рукоятка 54 при помощи шестерни 58, рейки 59 і вилки 60 переводит шестерню 23 вдоль шлицевого вала 22 і таким образом включает разные ступени множительного механізма. На барабане 56 укреплена таблица указывающая в зависимости от положения рукояток 48 і 50 величину той или иной різьби или подачі.

Цифра на таблице указателя 53, против которой находится необходимая подача или резьба, указывает на положение рукоятки 44 конуса Нортона.

Поворотом влево рукоятки 45 выводится из зацепления шестерня 42 і рукоятка 44 устанавливается в необходимую позицию.

Рукоятка 50 при помощи вилки 51 переводит муфты 11 і 19 управляющие включением ходового гвинта і ходового валика. Увімкнення етих муфт взаимно сблокировано, поетому невозможно одновременное увімкнення ходового гвинта і ходового валика.

Все рукоятки, кроме рукоятки накидных шестерен, имеют шариковые фиксаторы.

Во избежание поломки зубьев шестерен все переключения необходимо производить на малых оборотах, что достигается либо вимкненням пластинчатой муфты, либо вимкненням мотора головного приводу (с помощью кнопки).

Механізм накидных шестерен смонтирован в специальной коробке, которая привертывается к задньої стенке корпуса коробки подач. Задня стенка коробки подач закрывается специальным кожухом. Благодаря етому исключается выбрызгивание змазки і весь механізм коробки подач хорошо защищен от пыли і грязи.

Ходовой винт скрепляется з валиком 13 коробки подач через промежуточную муфту і штифты і от осьового переміщення удерживается двумя упорными шарикопідшипниками, которые в осевом направлении удерживаются гайкой і контргайкой 14.

В осевом направлении шарикопідшипники, валики і смонтированные на них детали крепятся пружинными кольцами, которые удерживаются в кольцевых выточках корпуса коробки подач или в выточках на валах і соответствующих деталях.

Через корпус коробки подач проходит передача руху от валика керування к механізмам коробки швидкостей. Рух передається через вал 16, шестерню 17 і реечную тягу 55. На корпусе коробки подач имеется маслоуказатель. Заливка масла производится через отверстия в маслянной ванне при снятой крышке 52.

Смазка механізмов коробки подач производится при помощи шестеренного насоса 18 подающего масло в распределительную масляную ванну.

На передньої стенке коробки подач помещены таблички, указывающие нужное положение рукояток керування для получения тех или иных движений механізмов.

Коробка подач имеет значительное количество деталей, работающих при высоких окружных скоростях. Надлежащая робота всех механізмов коробки подач в значительной мере зависит от правильности сборки. При разборке і сборке коробки подач следует соблюдать определенную післядовательность і аккуратность во избежание повреждения деталей.

Для разборки необходимо прежде всего отсоединить її от ходового гвинта валика і валика керування. Затем следует вывернуть винты і контрольные штифты, скрепляющие коробку подач со станиной і снять коробку подач.

Сняв коробку подач следует отвернуть задний кожух і корпус накидной шестерни. Затем следует вынуть заглушки 30 і 31, выбить штифт 12 і вынуть валики 1 і 13. Сняв пружинное кольцо следует вынуть валик 15. Проделав ету предварительную разборку надо снять пружинное кольцо на правом кінці вала 29, выдвинуть из кольцевого паза пружинное кольцо 7 і після етого вынуть вал 29 з сидящими на нем деталями. Средний шарикоподшипник 26 при етом за наружное кольцо надо удерживать в корпусе коробки. При снимании етого вала шестерни множительного механізма следует через прокладку упереть в среднюю стенку коробки подач, тогда все шестерни і кольца легко снимутся, а правый шарикоподшипник останется в своем гнезде в корпусе коробки подач. Вынув вал 29, можно легко извлечь из корпуса коробки подач шестерню 2 і після етого приступить к выниманию вала 5—5а.

Вал 5—5а извлекается следующим образом: снимается муфта 3 і выбивается соединительный штифт 6, вынимается вал 5 вместе з подшипником і після снятия пружинного кольца па угловом кінці вала вынимается вал 5а.

Вал 22 може быть легко вынут після снятия пружинных колец.

Разборка деталей керування затруднения не вызывает.

Сборку коробки подач следует начинать з рукояток керування. Затем устанавливается вал 22 після чего собирается вал 5—5а.

После сборки вала 5—5а в корпус коробки заводится шестерня 2, затем устанавливается вал 29 і находящиеся на нем детали. Собрав валики коробки подач устанавливают корпус накидных шестерен і производят согласование установки его з деталями керування 40, 45, 41, 46 і 47.

Согласование нужно произвести таким образом, чтобы при установці рукояток 44 і 45 в определенном положении, в соответствии з указаниями на табличках коробки подач, накидная шестерня сцеплялась з нужными шестернями конуса Нортона і корпус накидной шестерни упирался на нужный упор 40.

Фартук (Рис. 11, 12, 13) верстата служит для получения ручных і механических профильных і поперечных, рабочих і холостых перемещений суппортной группы.

В фартуке помещена маточная гайка 24, включаемая при нарезании різьби.

Керування всеми рухуми суппортной группы верстата производится з помощью мнемонической рукоятки 1. Увімкнення ускоренного ходу производится кнопкой 2.

Валик 4, кулачок 5 і вилка 6 управляют муфтой 20 включающей поперечные подачі.

Тяга 9, вилка 10 і кулачок 11 управляют муфтой 18 включающей продольные подачі.

Механізм керування сблокирован таким образом, что увімкнення одновременно двух движений невозможно.

Блокирование осуществляется при помощи вала 4, кулачка 12 (на валу рукоятки увімкнення маточной гайки); штифта 13 і кулачка 14 (на тяге 9).

Работа системы блокировки понятна из чертежа.

Ручні переміщення суппорта производятся при помощи маховичка 15, передающего рух через пару 16, 17 на реечную шестерню.

При работе на самоходе маховичок можно отключить расланцюгив шестерни 16, 17.

Для предохранения механізма подачі от поломок при перегрузках в фартук встроена кулачковая предохранительная муфта 21 отрегулированная з помощью пружины 22 і гвинта 23 на передачу допускаемого крутящего момента.

Справа на фартуке установлена рукоятка 3 з помощью которой производится увімкнення і вимкнення верстата, реверсирование ходу шпинделя і переключение швидкостей.

Внутри фартука установлен плунжерный насос 8 подающий масло через систему распределения к механізмам фартука і направляющим каретки. На левой стороне фартука помещен распределительный кран.

Заливка масла производится через отверстия в каретке.

Привід насоса осуществлен от ексцентрика 19 і рычага 7.

Для разборки фартука его необходимо снять со верстата, для чего следует вынуть ходовой винт; ходовой вал і вал керування, вывернуть винты і вынуть контрольные штифты, скрепляющие фартук з кареткой. Сняв нижнюю крышку, дальнейшую разборку фартука производить руководствуясь приведенными в настоящем описании чертежами.

Механізм керування (Рис. 14 і 15) включает в себя передачу от валика керування к управляющему диску 1, установленному в корпусе коробки швидкостей. Передача руху от рукоятки керування, на фартуке, производится через валик керування на шестерню 13, расположенную в корпусе коробки подач, затем через реечную тягу 12 рух передається на шестерню-вал 11, на котором закреплен управляющий диск 1 і зубчатый сектор 2.

Первый производит переключение фрікциону, второй переключает скорости шпинделя.

Разборка етого механізма передачи производится следующим образом. Фрикционная муфта выключается — рукоятка фартука становится в положение, соответствующее выключенной муфте і сохраняется в таком положении при дальнейшей разборке. При етом рейка 6 должна торцом стать заподлицо з торцом кронштейна 10, как указано на рис. 16. Если такого положения при выключенной фрикционной муфте не получилось, то необходимо заменить положение рейки 6 относительно кронштейна 10. Затем через окно 5, имеющееся в задньої стенке станины, отвертываются винты 7, 8, 9 і поворотом сектора 2 рейка 6 выводится из зацепления з валом-шестерней 1 і вынимается из кронштейна 10. После етого снимается кронштейн 10.

Затем валик керування верстата отсоединяется от вала коробки подач і через окно 5 реечная тяга 12 вынимается.

При етом в момент выхода из зацепления реечной тяги 12 з шестерней 13 необходимо заметить взаимное угловое расположение валика керування з валом коробки подач. Остальные детали керування вынимаются вместе з вузлами в которых они смонтированы. Сборка етого механізма производится в обратном порядке після установки і закрепления на станке основних вузлів верстата: коробки швидкостей і коробки подач.

При сборке механізма керування необходимо обратить тщательное внимание на правильность относительного розположення деталей механізма керування, управляющего диска 1, (рис. 15), зубчатого сектора 2 і муфты переключения фрікциону і тормоза. При монтаже механізма следует руководствоваться чертежами, помещенными на рис. 15 і 16. Порядок сборки должен быть следующим:

Следует отметить, что положение толкателей, указанное на рис. 15, соответствует числу оборотів в мин. 2000, причем розміри 19; 29,8; 39,6 і 42 є ориентировочными.

Суппорт (Рис. 16) предназначен для закрепления і подачі режущего инструмента. Он состоит из пяти основних частин; каретки (нижних салазок) 20, поперечного суппорта 4, средней частини (поворотной) 5, верхней частини (верхних салазок) 6 і резцедержателя 7.

Каретка 20 перемещается по внешним направляющим станины, как механически (с помощью ходового гвинта или валика) так і вручную (при помощи маховичка, расположенного на фартуке).

Нижня часть суппорта перемещается по направляющим каретки в поперечном направлении (механически или вручную). Механический привід осуществляется от механізма фартука. Рух от фартука передається на шестерню 16, скрепленную з винтом 1 муфтой 17. Через винт 1 і гайку 2 рух передається поперечному суппорту 4. Ручное перемещение осуществляется посредством рукоятки 14, укрепленной на кінці гвинта 1. Гайка 2, состоит из двух половин і клина 3 служащего для выборки люфта при износе. Осевые зусилля, возникающие при работе гвинта, воспринимаются двумя упорными шарикопідшипниками.

На поперечном ходовом винте укреплен нониус для отсчета точной величины подач.

Средняя часть суппорта 5 може поворачиваться относительно нижней частини в обе стороны на 90° і закрепляется в требуемом положении четырьмя гайками з болтами, которые при повороте скользят в кольцевом пазе нижней частини.

Верхня часть суппорта 6 имеет только ручное перемещение по направляющим средней частини 5.

Для правильной експлуатации верстата необходимо соблюдать наступні правила:

Регулировать надо наступні елементы верстата:

| Наименование параметра | 1А625 | 1К62 |

|---|---|---|

| Основні параметри верстата | ||

| Класс точності по ГОСТ 8-82 | Н | Н |

| Найбільший діаметр заготовки над станиною, мм | 500 | 400 |

| Найбільший діаметр заготовки над супортом, мм | 290 | 220 |

| Найбільша довжина заготівлі (РМЦ), мм | 1000, 1500, 2000 | 710, 1000, 1400 |

| Найбільша маса заготівлі в патроні, кг | 500 | |

| Найбільша маса заготівлі в центрах, кг | 1500 | |

| Коробка швидкостей. Шпіндель | ||

| Діаметр наскрізного отвору в шпинделі, мм | 56 | 47 |

| Найбільший діаметр прутка, мм | 54 | 45 |

| Число ступенів частот прямого обертання шпинделя | 15 | 24 |

| Частота прямого обертання шпинделя, об/хв | 11,5..2000 | 12,5..2000 |

| Число ступенів частот зворотного обертання шпинделя | 15 | 12 |

| Частота зворотного обертання шпинделя, об/хв | 14..2400 | 19..2420 |

| Розмір внутрішнього конуса в шпинделі, М | Морзе 6 | |

| Кінець шпинделя за ГОСТ 12593-72 | 6K | |

| Супорт | ||

| Найбільший поперечний хід супорта, мм | 325 | 250 |

| Найбільший поздовжній хід супорта, мм | 1000, 1500, 2000 | |

| Найбільший хід верхнього супорта (різцевих санок), мм | 150 | 140 |

| Коробка подач | ||

| Найбільша довжина ходу каретки, мм | 640, 930, 1330 | |

| Число ступенів поздовжніх подач | 48 | 49 |

| Межі робочих подач поздовжніх, мм/про | 0,07..4,0 | 0,07..4,16 |

| Число ступенів поперечних подач | 48 | 49 |

| Межі робочих подач поперечних, мм/про | 0,035..2,0 | 0,035..2,08 |

| Швидкість швидких переміщень супорта, поздовжніх, м/хв. | 4 | 3,4 |

| Швидкість швидких переміщень супорта, поперечних, м/хв. | 2 | 1,7 |

| Кількість нарізних різьблень метричних | 44 | |

| Межі кроків різьб метричних, що нарізаються, мм | 0,25..15 | 1..192 |

| Кількість нарізних різьблень дюймових | 38 | |

| Межі кроків різьблення дюймових | 120..2 | 24..2 |

| Кількість нарізних різьблень модульних | 20 | |

| Межі кроків різьблення модульних | 0,125..7,5 | 0,5..48 |

| Кількість нарізних різьблення питних | 37 | |

| Межі кроків різьблення питних | 4..240 | 1..96 |

| Електроустаткування | ||

| Кількість електродвигунів на верстаті | 3 | 4 |

| Електродвигун головного приводу, кВт | 10 | 10 |

| Електродвигун швидких переміщень, кВт | 0,6 | 0,8 |

| Електродвигун гідростанції, кВт | ні | 1,1 |

| Електродвигун насоса охолодження, кВт | 0,125 | 0,125 |

| Насос охолодження (помпа) | ПА-22 | ПА-22 |

| Габарити та маса верстата | ||

| Габарити верстата (довжина ширина висота) (РМЦ = 1000), мм | 2820 1202 1280 | 2812 1166 1324 |

| Маса верстата (РМЦ = 1000), кг | 2820 | 2140 |