Виробник токарно-гвинторізного верстата 1624М - Фрунзенський машинобудівний завод ім. В.І. Леніна , заснований у 1941 році. Нині Бішкецький машинобудівний завод.

Відлік своєї історії завод веде з листопада 1941 року, коли в центрі міста Фрунзе запрацював евакуйований завод із Ворошиловграда (нині Луганськ), що спеціалізується на випуску патронів.

Надалі, за роки свого існування, завод став багатофункціональним підприємством із розвиненою інфраструктурою. Маючи у своєму розпорядженні верстатобудівне, ковальсько-ливарне, електротехнічне та інші потужності завод випускав різноманітну продукцію: патрони для стрілецької зброї дрібного калібру, механічні преса, токарні верстати з ЧПУ, термопластавтомати, АРЛ, таль електричні, токарні патрони, ланцюги ж товари народного споживання.

За своєю конструцією токарно-гвинторізний верстат 1624м найбільш близький до конструкції верстата 1А625 виробництва цього заводу, розробленого на московському заводі Червоний Пролетар.

Токарний верстат 1624м призначений для виконання широкого кола токарних робіт на чистових та напівчистових режимах. На чорнових та обдирних режимах використовувати його не рекомендується. Високі швидкості шпинделя роблять придатним верстат роботи на швидкісних режимах, у своїй забезпечується раціональне використання сучасних марок твердих сплавів. Верстат пристосований до нарізування основних чотирьох типів різьблення, а при скороченому кінематичному ланцюгу коробки подач (пряме включення ходового ггвинта) дає можливість проводити нарізування нестандартних різьблень. Конструкція верстата передбачає наявність двох діапазонів швидкостей.

Наявність преселективного керування швидкостями шпинделя полегшує і прискорює процес зміни чисел оборотів шпинделя і зменшує непродуктивні втрати часу.

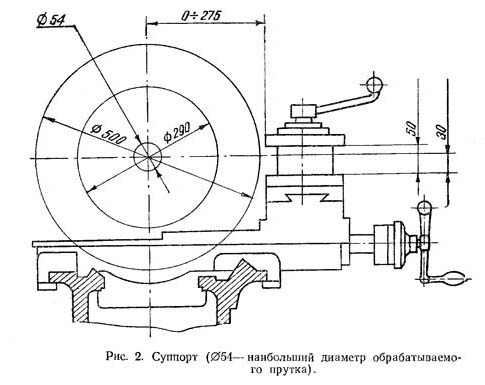

Габарити робочого простору токарного верстата 1624м.

Посадочні та приєднувальні бази токарного верстата 1624м.

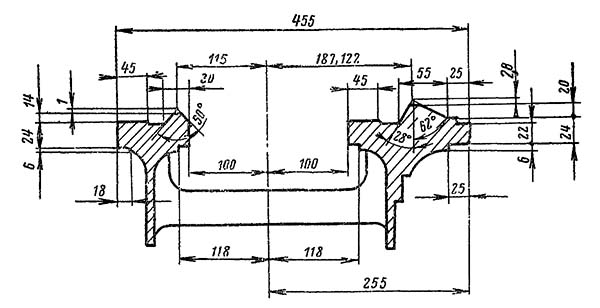

Станина токарно-гвинторізного верстата 1624м

Станина токарно-гвинторізного верстата 1624м. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата 1624м

Фото токарно-гвинторізного верстата 1624м

Фото токарно-гвинторізного верстата 1624м

Фото токарно-гвинторізного верстата 1624м

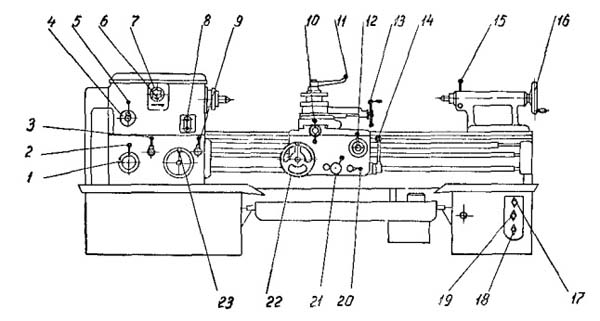

Розташування органів керування токарно-гвинторізним верстатом 1624м

Кінематична схема токарно-гвинторізного верстата 1624м

Схема кінематична токарно-гвинторізного верстата 1624М. Дивитись у збільшеному масштабі

Обертання виробу здійснюється від індивідуального електродвигуна, рух від якого передається через клинопасову передачу на приводний шків, а потім через дисковий фрикціон і зубчасті колеса механізму коробки швидкостей на шпиндель.

Напрямок обертання шпинделя змінюється залежно від увімкнення правої чи лівої половини дискової муфти. Працюючи правої половини муфти рух із валу I на вал II передається через шестерні Z = 49 — Z = 55 і шпиндель має прямий хід. Працюючи лівої половини муфти передача руху відбувається через шестерні Z = 54, паразитну Z = 40 і Z = 45. І тут шпиндель має зворотний хід.

Перемикання діапазонів швидкостей шпинделя проводиться з допомогою рухомого блоку шестерень між валами II і III. При включенні шестерні Z = 24 і Z = 72 виходить нижній діапазон швидкостей від 11,5 оборотів за хвилину до 32. При включенні шестерень Z = 54 і Z = 42 має місце верхній діапазон швидкостей від 45 до 2000 оборотів в хвилину.

Продольное і поперечное перемещение суппорта производится либо при помощи ходового вала XVI через механізм коробки подач і фартука, либо при помощи ходового гвинта XVII і маточной гайки через механізм коробки подач, либо вручную через зубчасті колеса механізма фартука Z = 20, Z = 77 і Z = 11 і рейку при продольном перемещении, і через винт ХХIII і гайку при поперечном перемещении.

Для нарізання точных різьб ходовой винт XVII може соединяться напрямую з валом сменных зубчатых колес XI посредством муфт.

Механізм коробки подач получает рух через зубчасті колеса Z = 45, Z = 45 (механізм коробки швидкостей, вал VIII), зубчасті колеса реверса Z = 35, Z = 35 і Z = 40. Z=40 (механізм коробки швидкостей, вал VIII і IX) і сменные зубчасті колеса гітари.

Коробка швидкостей представляет собой редуктор, смонтированный в чугунном корпусе з плотно закрывающейся крышкой. Внутри корпуса расположены двусторонний дисковый фрикцион, тормоз, шестеренчатый механізм, передающий вращение шпинделю верстата і механізму подач і механізм преселективного керування.

Коробка швидкостей приводится от индивидуального електродвигуна, расположенного в тумбе верстата. Через клиноременную передачу вращение передастся на приводной шкив 1 коробки швидкостей, установленный на шлицевой втулке, смонтированной на шарикопідшипниках во фланце 2. Такая конструкция установки і крепления шкива передбачає разгрузку приводного вала от изгибающих усилий приводных ремней.

Приводной шкив вращается з високою угловой скоростью (1610 об/мин) і поетому тщательно отбалансирован.

На приводном валу смонтированы двусторонняя фрикционная дискова муфта і пластинчатый тормоз з помощью етих механізмов осуществляются пуск, остановка, торможение і изменение направления обертання шпинделя при включенном електродвигателе. Фрикционная муфта состоит из двух не связанных между собой половин: левой 4 і правой 8. На левой половине закреплено зубчатое колесо, от которого шпинделю передається обратный ход. Через зубчатое колесо, укрепленное на правой половице шпинделю сообщается прямой ход.

При сжатии фрикционных дисков, возникающая между ними сила трения приводит во вращение левую 4 или правую 8 частини муфты і через соответствующие зубчасті колеса рух передається коробке швидкостей і всему механізму верстата,

Толкатель 15 получает осевое перемещение от диска 16 з которым он соединяется посредством пальца і ролика, входящего в фигурный паз диска. Диску 16 сообщается вращательное рух на определенный угол поворота от вала, которым через дополнительные детали керування связан з валом керування, расположенным вдоль станины і рукояткой увімкнення, установленной на фартуке верстата.

На приводном валу коробки швидкостей расположен также фрикционный дисковый тормоз. Дисковый тормоз состоит из дисков двух родов. При сжатии етих дисков происходит торможение механізма коробки швидкостей і шпинделя. Сжатие тормозных Дисков производится нажимной гайкой 11, которая, установлена на прижимной муфте 10 і получает осевое перемещение от кулачков тормоза. Кулачки тормоза поворачиваются на своих осях при воздействии на ниx кольцевого выступа детали 13, которая перемещается вместе з толкателем 15 при повороте управляющего диска 16.

Кольцевой фигурный паз етого диска спрофилирован таким образом, что при повороте рукоятки керування для реверсирования шпинделя, в первый

фрикционной муфты, затем кольцевым выступом детали 13 сжимаются через кулачки 12 диски тормоза і тормоз выдерживается в сжатом положении некоторое время, притормаживая механізм коробки швидкостей. При дальнейшем передвижении рукоятки происходит увімкнення второй половины фрікциону, тормоз выключается,

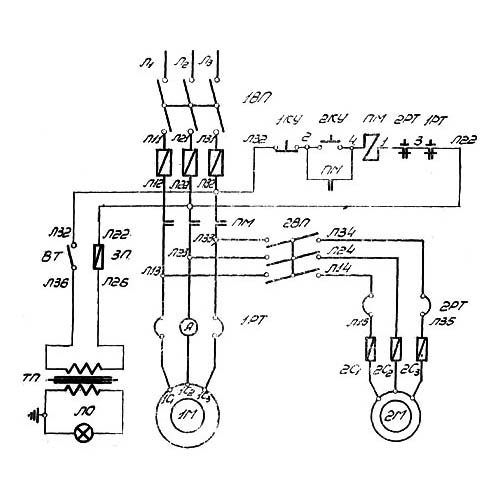

Електрична схема токарно-гвинторізного верстата 1624м

| Наименование параметра | 1624М | |

|---|---|---|

| Основні параметри верстата | ||

| Класс точності по ГОСТ 8-82 | П | |

| Наибольший диаметр заготовки над станиной, мм | 500 | |

| Наибольший диаметр заготовки над суппортом, мм | 290 | |

| Наибольшая длина заготовки (РМЦ), мм | 1000, 1500, 2000 | |

| Наибольшая длина обточки заготовки, мм | ||

| Высота центров над станиной, мм | ||

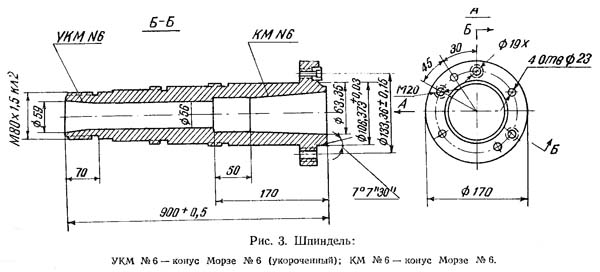

| Шпидель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 56 | |

| Наибольший диаметр обрабатываемого прутка в патроне, мм | 54 | |

| Наибольший диаметр обрабатываемого прутка в цанге, мм | ||

| Число ступеней частот прямого обертання шпинделя | 15 | |

| Число ступеней частот прямого обертання шпинделя верхнего диапазона | 12 | |

| Число ступеней частот прямого обертання шпинделя нижнего диапазона | 3 | |

| Частота прямого обертання шпинделя (верхний диапазон), об/мин | 45..2000 | |

| Частота прямого обертання шпинделя (нижний диапазон), об/мин | 11,5..32 | |

| Число ступеней частот обратного обертання шпинделя нижнего диапазона | 15 | |

| Частота обратного обертання шпинделя (оба диапазона), об/мин | 15..2720 | |

| Размер внутреннего конуса в шпинделе, М | Мозе 6 | |

| Торможение шпинделя | есть | |

| Суппорт | ||

| Наибольшее продольное перемещение суппорта, мм | 1000, 1500, 2000 | |

| Наибольшее поперечное перемещение суппорта, мм | 325 | |

| Число ступеней продольных подач | 50 | |

| Пределы рабочих подач продольных, мм/об | 0,07..2 | |

| Пределы рабочих подач поперечных, мм/об | 0,035..1 | |

| Количество нарезаемых різьб метрических | 34 | |

| Пределы шагов нарезаемых різьб метрических, мм | 0,5..15 | |

| Количество нарезаемых різьб дюймовых | 50 | |

| Пределы шагов нарезаемых різьб дюймовых | 2..60 | |

| Количество нарезаемых різьб модульных | 25 | |

| Пределы шагов нарезаемых різьб модульных | 0,25..7,5 | |

| Количество нарезаемых різьб питчевых | 31 | |

| Пределы шагов нарезаемых різьб питчевых | 4..120 | |

| Перемещение на одно деление лимба в продольном/ поперечном направлении, мм | 1/ 0,025 | |

| Скорость быстрых перемещений суппорта, продольных, мм/мин | нет | |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | ||

| Диаметр і шаг ходового гвинта, мм | ||

| Диаметр ходового вала, мм | ||

| Выключающие упоры продольные | есть | |

| Вимикаючі упори поперечні | ||

| Верхні санки | ||

| Найбільше переміщення санок, мм | 150 | |

| Переміщення санок на один поділ лімба, мм | 0,05 | |

| Переміщення санок на один оберт лімба, мм | ||

| Кут повороту санок, град | ±90 | |

| Найбільший переріз державки різця, мм | 30 х 40 | |

| Відстань від опорної поверхні різця до лінії центрів, мм | 30 | |

| Задня бабка | ||

| Найбільше переміщення пінолі задньої бабки, мм | 150 | |

| Конус пінолі задньої бабки, мм | Морзе 5 | |

| Діаметр пінолі задньої бабки, мм | 75 | |

| Найбільше поперечне усунення задньої бабки, мм | ±10 | |

| Переміщення пінолі на один поділ лінійки, мм | ||

| Електроустаткування | ||

| Кількість електродвигунів на верстаті | 2 | |

| Електродвигун головного приводу, кВт | 10,0 | |

| Електродвигун насоса охолодження, кВт | 0,12 | |

| Габарити та маса верстата | ||

| Габарити верстата (довжина ширина висота), мм | 2820 х 1202 х 1280 | |

| Маса верстата, кг | 2500 |