Виробник токарно-гвинторізного верстата підвищеної точності 16Б25ПСп - Фрунзенський машинобудівний завод ім. В.І. Леніна , заснований у 1941 році. Нині Бішкецький машинобудівний завод.

Відлік своєї історії завод веде з листопада 1941 року, коли в центрі міста Фрунзе запрацював евакуйований завод із Ворошиловграда (нині Луганськ), що спеціалізується на випуску патронів.

Надалі, за роки свого існування, завод став багатофункціональним підприємством із розвиненою інфраструктурою. Маючи у своєму розпорядженні верстатобудівне, ковальсько-ливарне, електротехнічне та інші потужності завод випускав різноманітну продукцію: патрони для стрілецької зброї дрібного калібру, механічні преса, токарні верстати з ЧПУ, термопластавтомати, АРЛ, таль електричні, токарні патрони, ланцюги ж товари народного споживання.

Токарно-гвинторізний верстат підвищеної точності 16Б25ПСп призначений для виконання широкого кола токарних робіт на чистових та напівчистових режимах. На чорнових та обдирних режимах використовувати верстат не рекомендується. Високі швидкості шпинделя роблять придатним верстат для роботи на швидкісних режимах; у своїй забезпечується раціональне використання сучасних марок твердих сплавів.

Токарний верстат 16Б25ПСп забезпечує нарізування метричної, дюймової, модульної і різьблення, а при скороченому кінематичному ланцюгу (пряме включення ходового ггвинта без коробки подач), дає можливість проводити нарізування нестандартних різьблень при відповідному налаштуванні гітари.

На верстаті 16Б25ПСп можливе обточування конусів без застосування конусної лінійки шляхом механічного переміщення верхнього супорта.

Оригінальна конструкція станини, що усуває можливість попадання металевих відходів у напрямні пази. Це призводить до зменшення зносу та збільшення терміну служби верстата. Також стає можливим обробляти матеріали, що мають особливий склад і пройшли спеціальну обробку

Автоматичне керування швидкостями обертання шпинделя дозволяє перемикати швидкості на ходу і тим самим зменшує непродуктивні втрати часу.

Застосування автоматичної коробки дозволяє забезпечити:

Широке застосування напівпровідникових та релейних елементів та схем для керування роботою верстата. Використовувані тиристорно-транзисторні змінили систему керування режимами верстата та дозволили змінювати швидкість обертання шпинделя без вимкнення головного приводу.

Прискорений зворотний хід шпинделя при нарізанні різьблення дозволяє зменшити час обробки деталі.

Можливе відключення коробки подач, передаючи обертання безпосередньо на ходовий гвинт. Таке скорочення кінематичного ланцюга дозволяє нарізати різьблення з нестандартним кроком.

Магнітні пускачі оберігають токарно-гвинторізний верстат 16Б25ПСп від мимовільного включення електродвигунів при відновленні подачі електроенергії після її раптового відключення.

Не рекомендується використовувати верстат при чорновій обробці.

Клас точності верстата П згідно з ГОСТ 8-71.

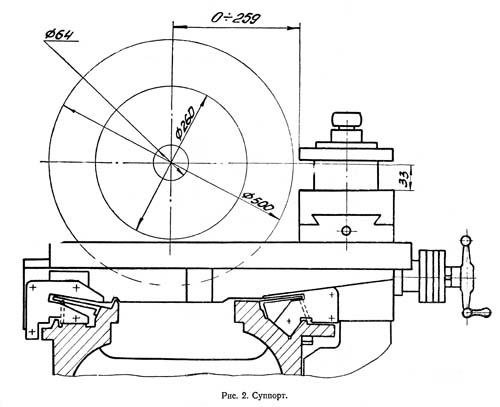

Габарити робочого простору токарного верстата 16Б25псп

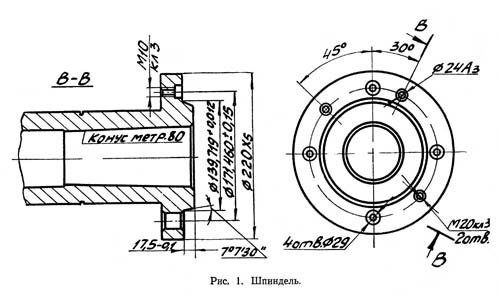

Шпиндель токарно-гвинторізного верстата 16Б25псп

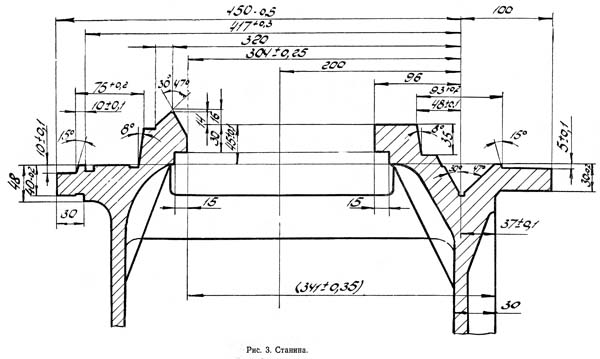

Станина токарно-гвинторізного верстата 16Б25псп

Фото токарно-гвинторізного верстата 16Б25псп

Фото токарно-гвинторізного верстата 16Б25псп. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата 16Б25псп

Фото токарно-гвинторізного верстата 16Б25псп. Дивитись у збільшеному масштабі

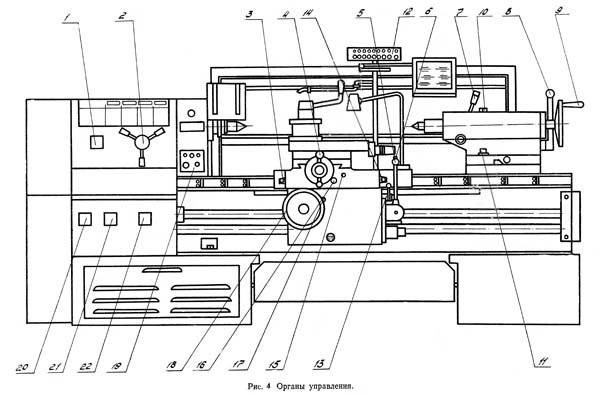

Розташування органів керування токарним верстатом 16Б25псп

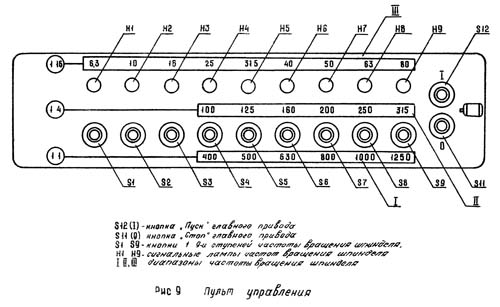

Пульт керування токарно-гвинторізним верстатом 16Б25псп

Над суппортной группой на кронштейне установлен пульт керування, на котором расположены:

На боковую стенку електрошафи, расположенного на задньої стороне шпиндельной бабки, выведена рукоятка трехфазного автоматичного выключателя ввода живлення — F1.

На шпиндельной бабке установлен указатель нагрузки, показывающий загрузку електродвигуна головного приводу (в процентах от номинального тока електродвигуна. 1н = 22А) — РА і панель з расположенными на ней:

В рукоятку фартука встроена кнопка керування електродвигуном ускоренного переміщення суппортной группы — S13.

В нише каретки установлен переключатель S19, осуществляющий подготовку к включению прямого или обратного направлений обертання шпинделя і его торможение.

В рукоятки керування вращением шпинделя вмонтированы микровыключатели S16 і S17, осуществляющие его включение.

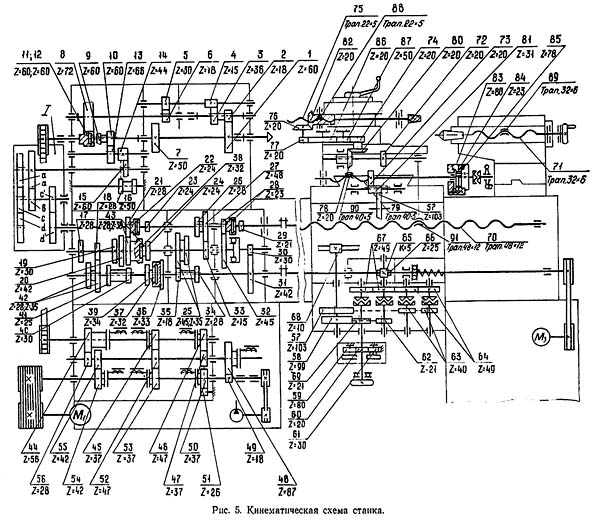

Кінематична схема токарно-гвинторізного верстата 16Б25псп

Схема кінематична токарно-гвинторізного верстата 16Б25ПСп. Дивитись у збільшеному масштабі

Розташування підшибників на токарно-винторезном станке 16Б25ПСп. Дивитись у збільшеному масштабі

Станина верстата жесткой конструкції з диагональными ребрами і з двумя призматическими і двумя плоскими направляющими. Направляющие подвергнуты термообработке з післядующей шлифовкой. Передня і задня направляющие служат для переміщення каретки і защищены от воздействия внешней среды телескопическими щитками. Средние направляющие служат для переміщення задньої бабки. Станина устанавливается на тумбах, между которыми расположено корито для сбора стружки.

В станке 16Б25ПСп смонтирована унифицированная Автоматическая коробка швидкостей АКП 309-16.

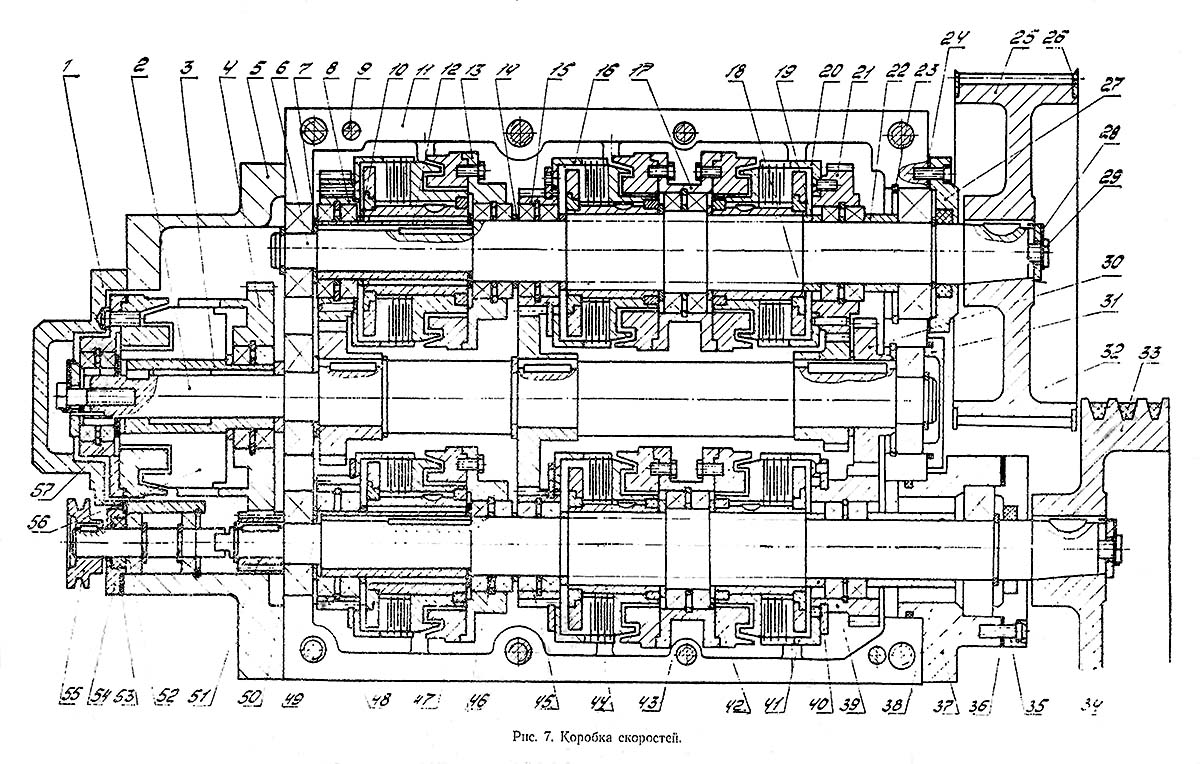

Коробка швидкостей токарно-гвинторізного верстата 16Б25ПСп

Коробка швидкостей токарно-гвинторізного верстата 16Б25ПСп. Дивитись у збільшеному масштабі

Коробка швидкостей имеет 9 прямых і 3 обратных ступеней чисел оборотів. Переключення швидкостей осуществляется з помощью 7 електромагнітних муфт. Коробка швидкостей крепится на плите, закрепленной на задньої стенке левой тумбы. Рух на входной вал коробки швидкостей з електродвигуна осуществляется клиноременной передачей, а з выходного вала АКС на шпиндельную бабку передається з помощью плоскозубчатого ремня.

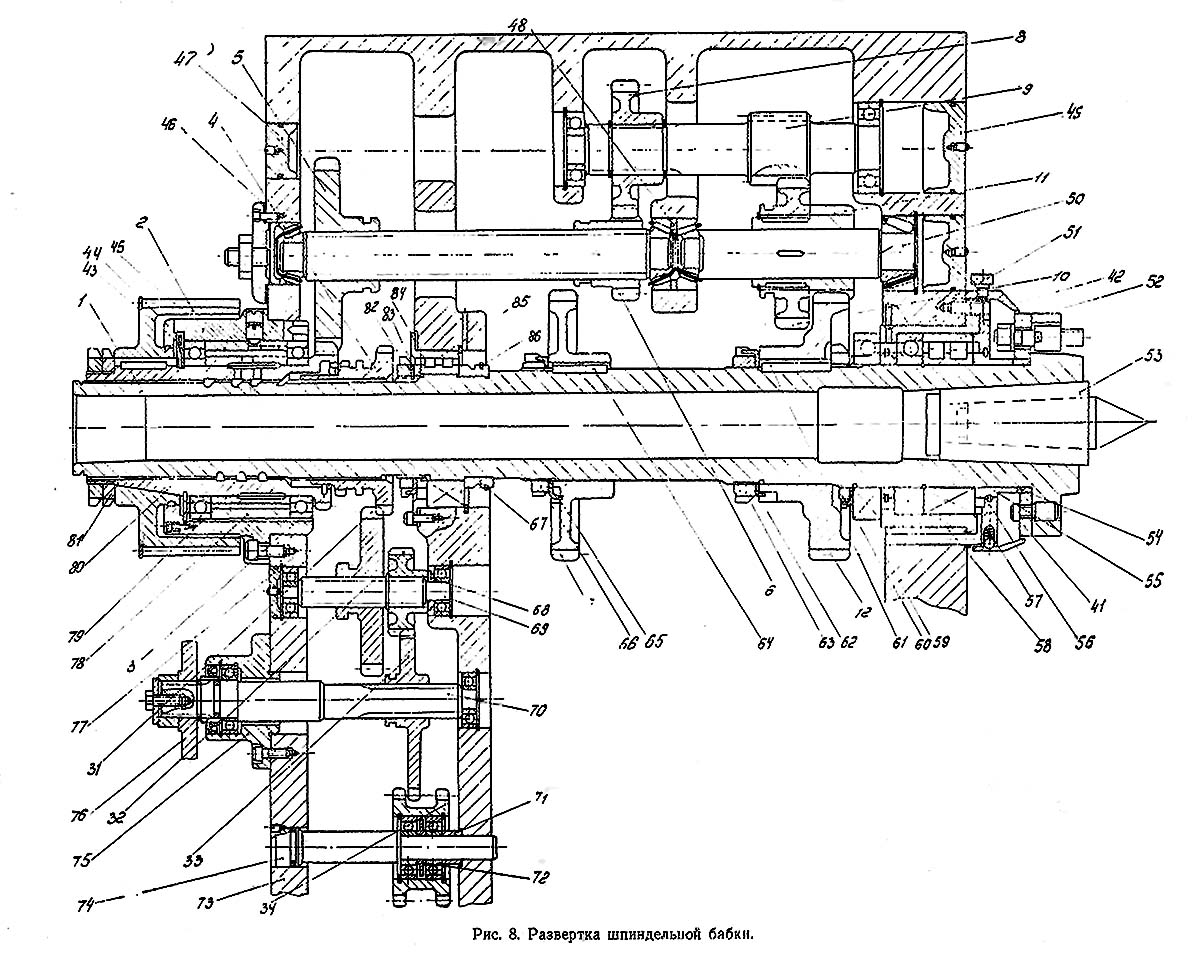

Шпиндельная бабка токарно-гвинторізного верстата 16Б25ПСп

Шпиндельная бабка токарно-гвинторізного верстата 16Б25ПСп. Дивитись у збільшеному масштабі

Шпиндельная бабка представляет собой редуктор, позволяющий получать три диапазона швидкостей шпинделя со следующим кинематическим соотношением входного числа оборотів к выходному: 1 : 1; 1 : 4; 1 : 16,

Шпиндель 1 разгружен от дії радиальных сил ременной передачи і смонтирован на высокоточных цилиндрических роликопідшипниках і радиально-упорных шарикопідшипниках. Он получает вращение от автоматичною коробки швидкостей (АКС) через зубчатую ременную передачу.

В положении диапазона 1 : 1 (вращение напрямую АКС) шпиндель получает со шкива 2, жестко соединенного з шестерней-муфтой 3 і через включенную в нее шестерню 4.

Увімкнення диапазона 1:4 происходит з помощью: шестерен 3, 5, 6 і 7; а диапазон 1:16 — 3, 5, 6, 8, 10, 9, 11 і 12 (положение показано на рис.8).

Увімкнення всех трех диапазонов осуществляется рукояткой 13 (рис. 10), ступица 14 которой соединена з валиком 15, на котором закреплен кулачок 16, имеющий два специальных паза 16а і 16б. В ети пазы входят ролики рычагов 17 і 18. Рычаг 17 жестко связан з валиком 19, на котором также жестко закреплен рычаг 20. Получая определенное вращение от паза 16а, через рычаг 17 і валик 19, рычаг 20 з помощью переводки 21 (рис. 10 і 12), кулачка 22 і вилок 23 і 24, переключает шестерни 6 і 11. Согласованно з рычагом 17, рычаг 18, свободно сидящий на вилке 19, от паза 16б получает определенное вращение і через тягу 25 (рис. 10 і 11) поворачивает рычаг 26, з которым связаны вилка 27 і сухарь 28 (рис. 9 і 12), переключающие шестерни 5 і 4.

Привід от шпинделя к гітарі верстата осуществляется з помощью шестерен 31, 32, 33, 34 (рис, 8). Увімкнення нормального или увеличенного шага правой или левой різьб производится рукояткой 35, закрепленной з кулачком 36 (рис. 9,11). Кулачок 36 управляет одновременно двумя сборными рычагами 37 і 38, которые через вилку 39 і сухарь 40 переключают в соответствующее положение шестерни 31 і 33.

Задня бабка закрепляется ексцентриковым зажимом з помощью рукоятки 26 при легких работах, і дополнительно гвинтами 13 і 50 при тяжелых работах. Если рукоятка 26, отведенная в крайнее положение, не обеспечивает достаточный прижим, то нужно посредством регулювання гайки 37, изменить положение прижимной планки 35 і установить необходимое усилие прижима.

Для облегчения переміщення і предотобертання износа направляючих, задня бабка снабжена пневмообладнанням. Сжатый воздух от сети через фильтр влагоотделитель, маслораспылитель, трехходовой клапан і систему отверстий і канавок, подается между сподком задньої бабки і направляющими станины, образуя воздушную подушку.

Ежедневно перед началом роботи необходимо спустить влагу из фильтра, повернув вороток, установленный в его нижней частини. Один раз в . 2-3 месяца фильтр снимать для очистки і промывки. В маслораспылитель, по мере израсходования, заливать масло «Индустриальное-20» ГОСТ 20799-75.

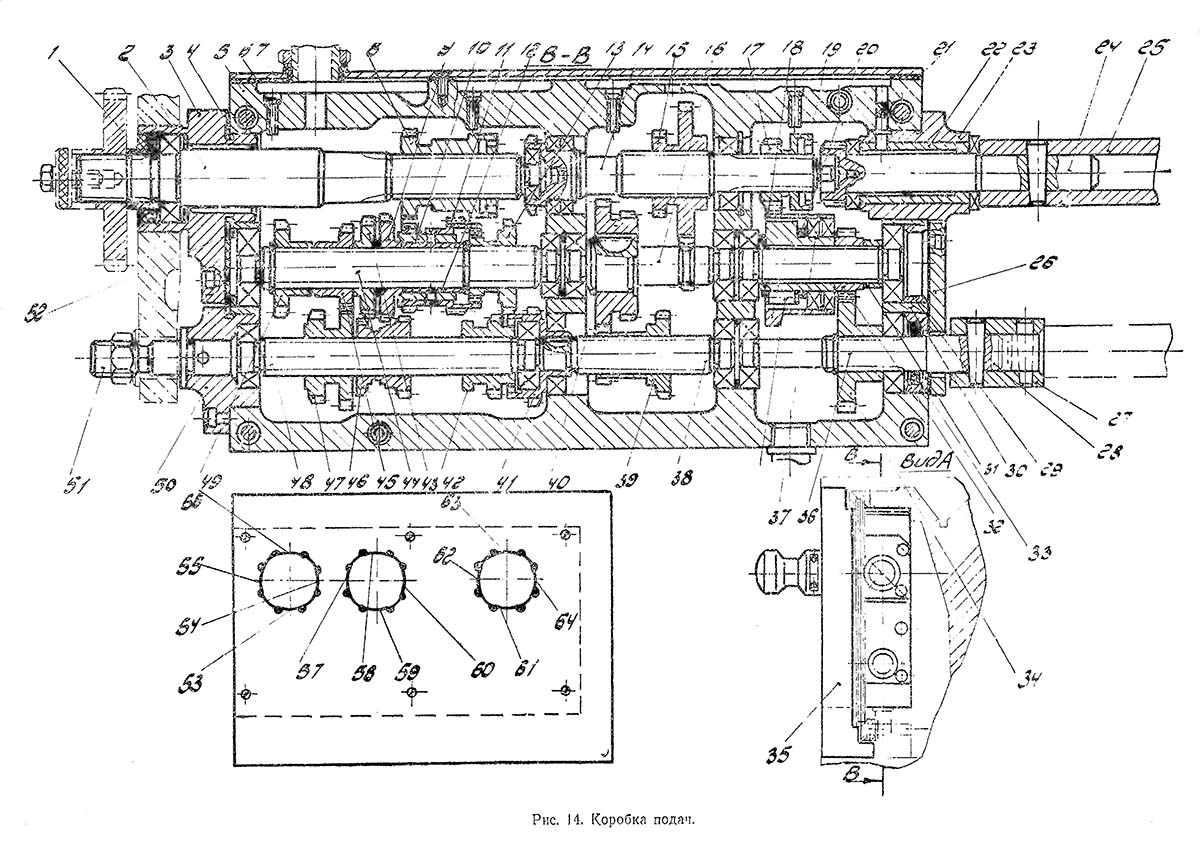

Коробка подач токарно-гвинторізного верстата 16Б25ПСп

Коробка подач токарно-гвинторізного верстата 16Б25ПСп. Дивитись у збільшеному масштабі

Коробка подач верстата позволяет получать величины і диапазон подач суппорта, шагов метрических, дюймовых, модульных і питчевых резьб. В таблице 2, помещенной на передньої стенке шпиндельной бабки, указаны все возможные величины продольных і поперечных подач, а также шаги різьб нормальной точності, полученные при помощи механізма, коробки подач і соответствующих настроек гітари.

На кожухе, закрывающем гітару, помещена таблица 3 настроек на різьби підвищеної точності.

Резьбы підвищеної точності нарезаются при более короткой кінематичної ланцюги — напрямую (без коробки подач), т. е. путем налаштування гітари на каждый шаг різьби.

Для выбора вида обробки: 1) подача; 2) метрическая или модульна резьба; 3) дюймовая или, питчевая резьба; 4) прямое увімкнення ходового гвинта — служит средняя рукоятка коробки подач, имеющая в положениях особые символы (табл. 4).

Коробка подач 16Б20П.070 токарно-гвинторізного верстата 16Б25ПСп

Коробка подач 16Б20П.070 предназначена для изменения передаточного отношения при передаче обертання от входного вала коробки подач к ходовому винту или ходовому валу токарно-винторезных верстатів з диаметром обробки над станиной до 500 мм.

Механізми фартука обеспечивают получение подач каретки і суппорта в четырех направлениях в ускоренном і рабочем режимах. Для обеспечения поздовжньої подачі включается муфта 104 или муфта на валу 99, для обеспечения поперечної подачі включается муфта 39 или муфта 41. Для предотобертання самопроизвольного увімкнення поперечної подачі при выключенной поздовжньої в фартуке имеется , блокировочное пристрій, установленное в рукоятке увімкнення подачі. В фартуке имеется также блокировочное пристрій для предотобертання одновременного увімкнення рукоятки подачі 76 і рукоятки маточной гайки.

Регулювання положения полугайки маточной гайки обеспечивается специальными гвинтами, установленными на стенке корпуса фартука.

Фартук снабжен предохранительной муфтой, которая срабатывает в случае повышения допустимой осевой нагрузки. Величину предельного зусилля можно регулировать гайкой 11.

Механізм фартука обеспечивает обработку деталей по жесткому упору, который можно устанавливать на станине.

Механізми каретки і верхнего суппорта обеспечивают подачу инструмента в поперечном направлении. Механическая подача верхнего суппорта осуществляется при выдвинутом положении кнопки 1, і зафиксированном от обертання винте. Обработка конических поверхностей з применением механической подачі верхнего суппорта возможна при установці верхней частини суппорта на соответствующий, угол і закрепление его специальными гвинтами. На чертеже обозначено положение кнопки 1 при включенном винте поперечної подачі. Для повышения безопасности роботи предусмотрено відключення обертання рукоятки 2 ручного переміщення суппорта 3.

На каретке расположены рукоятки 4 для увімкнення і реверсирования обертання шпинделя. Шпиндель начнет вращаться только при одновременном перемещении рукояток 4 і нажатии одной из кнопки 5, которые служат для блокировки произвольного увімкнення шпинделя.

Каретка снабжена диференціальным лимбом поперечної подачі 6, который позволяет вести непосредственный отсчет перемещений суппорта относительно оси центров верстата.

Регулювання зазору в винтовой паре поперечної подачі осуществляется поворотом червяка 7 і післядующим фиксированием его двумя гвинтами 8.

Регулювання зазоров в направляючих «ласточкин хвост» каретки і верхнего суппорта производится смещением соответствующих клиньєв 9 относительно направляючих регулировочными гвинтами 10, которые расположены з обоих торцов клиньєв.

Для предотобертання смещения каретки при торцевой обработке предусмотрено закрепление її относительно станины специальным винтом через планку 11.

При механической подаче недопустимы переміщення верхнего суппорта до крайних положений (переміщення верхнего суппорта ограничены рисками).

Корпус резцедержателя 4 фиксируется на зубьях плоского кольца 1, закрепленного на верхнем суппорте.

Разжим, поворот і фиксация резцедержателя осуществляется поворотом рукоятки 12, сначала против часовий стрелки, а після выбора нужной позиции зажим производится поворотом рукоятки по часовий стрелке.

Конструкція резцедержателя обеспечивает надежную защиту встроенных деталей от попадания грязи і емульсии.

Регулювання некоторых елементів верстата

Натяжение ремней 1 осуществляется переміщенням електродвигуна в горизонтальном направлении винтом позиция 2. Второй ремень натягивается переміщенням в горизонтальном направлении АКС по подредукторной плите гвинтами позиция 3, при ослабленных болтах позиция 4.

Регулювання натяжения ремня быстрых перемещений суппорта производится гайками на тяге 1 (рис. 29), выведенной на заднюю стенку станины.

Регулювання остальных елементів верстата (половинок маточной гайки фартука, гайки гвинта поперечної подачі; смещение оси задньої бабки) осуществляется согласно чертежам общих видов вузлів і ряда пояснений, изложенных в разделе «Пристрій верстата».

| Наименование параметра | ФТ-11 | 16Б25ПСп |

|---|---|---|

| Основні параметри верстата | ||

| Класс точності по ГОСТ 8-82 | П | П |

| Наибольший диаметр заготовки над станиной, мм | 500 | 500 |

| Наибольший диаметр заготовки над суппортом, мм | 260 | 260 |

| Наибольшая длина заготовки (РМЦ), мм | 1000, 1500, 2000 | 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 259 | 259 |

| Расстояние от оси шпинделя до направляючих станины (высота центров), мм | 250 | 250 |

| Высота резца, установленного в резцедержателе, мм | 32 | 32 |

| Коробка швидкостей. Шпиндель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 66 | 66 |

| Наибольший диаметр прутка, проходящего сквозь отверстие в шпинделем, мм | 63 | 63 |

| Число ступеней частот прямого обертання шпинделя | 21 | 21 |

| Частота прямого обертання шпинделя, об/мин | 10..2000 | 6,3..1250 |

| Число ступеней частот обратного обертання шпинделя | 9 | 9 |

| Частота обратного обертання шпинделя, об/мин | 50..2000 | 32..1250 |

| Размер внутреннего конуса в шпинделе, М | 80 по ГОСТ 2575-79 | 80 по ГОСТ 2575-79 |

| Кінець шпинделя по ГОСТ 12593-72 | 8М | 8М |

| Торможение шпинделя | имеется | имеется |

| Суппорт. Подачи | ||

| Наибольший поперечний ход суппорта, мм | ||

| Наибольший продольный ход суппорта, мм | ||

| Наибольший ход верхнего суппорта (резцовых салазок), мм | 140 | 140 |

| Цена деления лимба верхнего суппорта (резцовых салазок), мм | 0,05 | 0,05 |

| Скорость швидкого продольного переміщення суппорта, м/мин | 4,0 | 4,0 |

| Скорость швидкого поперечного переміщення суппорта, м/мин | 2,0 | 2,0 |

| Число ступеней продольных подач | 24 | 24 |

| Пределы рабочих подач продольных, мм/об | 0,05..10,6 | 0,05..10,6 |

| Число ступеней поперечных подач | 24 | 24 |

| Пределы рабочих подач поперечных, мм/об | 0,025..5,3 | 0,025..5,3 |

| Количество нарезаемых різьб метрических | 30 | 30 |

| Пределы шагов нарезаемых різьб метрических, мм | 0,5..112 | 0,5..112 |

| Количество нарезаемых різьб дюймовых | 26 | 26 |

| Пределы шагов нарезаемых різьб дюймовых, ниток на дюйм | 56..0,25 | 56..0,25 |

| Количество нарезаемых різьб модульных | 30 | 30 |

| Пределы шагов нарезаемых різьб модульных | 0,5..112 | 0,5..112 |

| Количество нарезаемых різьб питчевых | 26 | 26 |

| Пределы шагов нарезаемых різьб питчевых, питчи | 56..0,25 | 56..0,25 |

| Наибольшее усилие різання, Н | 16000 | |

| Задня бабка | ||

| Наибольшее перемещение пиноли, мм | 200 | 200 |

| Центр | Морзе 5ПТ | Морзе 5ПТ |

| Електроустаткування, приводы | ||

| Количество електродвигателей на станке | 3 | 3 |

| Електродвигун головного привода, кВт | 11 | 11 |

| Електродвигун быстрых перемещений, кВт | 0,55 | 0,6 |

| Електродвигун насоса охлаждения, кВт | 0,12 | 0,125 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 |

| Суммарная мощность всех електродвигателей, кВт | 11,725 | 11,725 |

| Габарити і масса верстата | ||

| Габарити верстата (длина ширина высота) (РМЦ = 1000), мм | 2856 х 1370 х 1435 | 2860 х 1300 х 1345 |

| Масса верстата (РМЦ = 1500), кг | 3445 | 3200 |