Виробник токарного верстата 16К40 - Рязанський верстатобудівний завод РСЗ , заснований у 1949 році.

Свій перший верстат Рязанський верстатобудівний завод випустив 21 лютого 1949 - це був токарно-гвинторізний верстат 164 серії. Протягом короткого часу заводом було запущено в виробництво ще три серії токарних верстатів - 166, 165 у 1953 році, 163 у 1956 році.

У міру вдосконалення конструкції верстатів завод випускав все більш сучасні моделі - 1М63 , 1М63Б , 1М63БФ101 , 1М63Н , 16К30 , 1А64 , 16К40 , 1М65 , 1Н65 .

На основі універсальних токарних верстатів Рязанським верстатобудівним заводом був освоєний випуск токарних верстатів з ЧПУ - 16К30Ф3 , 16М30Ф3 , 16К40РФ3, 16Р50Ф3 та ін.

Також заводом освоєно випуск сучасних токарних обробних центрів з числом координат від 4 до 8, токарних верстатів з ЧПУ похилої 1П756ДФ3 і горизонтальної компоновок, трубообробних верстатів 1А983 , 1Н983 - для обробки кінців труб діаметром до 460 мм, колесотокарних, колесотокарних та ін.

Універсальний токарно-гвинторізний верстат 16К40 призначений для виконання різноманітних токарних робіт в умовах одиничного та дрібносерійного виробництва.

На верстаті 16К40 можна проводити зовнішнє точення, розточування, свердління, а також нарізування різьблення: метричної, дюймової, модульної та питної.

Висока потужність електроприводу та жорсткість станини верстата 16К40 , широкий діапазон частоти обертання шпинделя та подач дозволяють повністю використовувати можливості прогресивних інструментів при обробці різних матеріалів.

Технічна характеристика та жорсткість верстатів 16К40 дозволяють повністю використовувати можливості швидкорізального та твердосплавного інструментів при обробці чорних та кольорових металів.

Клас точності верстата Н згідно з ГОСТ 8-82Е.

Шорсткість обробленої поверхні трохи більше Ra 2,5 мкм за ГОСТ 2789-73.

Розробник – Рязанське спеціальне конструкторське бюро верстатобудування.

Виробник - Рязанський верстатобудівний завод

16К40П, 16К40ПФ101 - верстат універсальний токарно-гвинторізний підвищеної точності

16К40Ф101, 16К40ПФ101 - верстат універсальний токарно-гвинторізний з пристроєм цифрової індикації (УЦІ)

16К40-1, 16К40Ф101-1 - верстат універсальний токарно-гвинторізний з укороченим РМЦ (1500 м)

16К40РФ3 - верстат токарний з ЧПУ

СА800С – Ø800 – виробник Саста, ВАТ м. Сасове

CW6280B/C, CW6180B/C - Ø800 - виробник Shenyang Machine Tool (Group) Co., Ltd. SMTCL Китай

CW6180C, CW6280C - Ø800 - виробник Dalian Machine Tool Group DMTG Китай

C6280, CQ6280 - Ø800 - виробник Yangzhou Super Machine Tool Co., Ltd Китай

CQ6280C - O800 - виробник Anhui Chizhou Household Machine Tool Co., Ltd. Китай

CQ6180B – Ø800 – виробник Bochi Machine Tool Group Co.,ltd. Китай

У 1934 році на Московському верстатобудівному заводі "Червоний пролетар" освоюється випуск важких універсальних токарно-гвинторізних верстатів ДІП-300 , ДІП-400 , ДІП-500 . Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF.

У 1944 році виробництво цих верстатів було передано на Рязанський верстатобудівний завод РСЗ .

У 1949 році запущено у виробництво перший верстат 164-ї серії – модель 164 (діаметр обробки – Ø 800 мм).

У 1953 році запущено у виробництво верстат наступного покоління серії - 1а64 .

З 1972 року початок серійного випуску токарних верстатів: 1л64 , 1м64 .

У 1978 році початок серійного випуску верстата 16К40 .

У 1992 році початок серійного випуску останньої моделі серії - 16р40 .

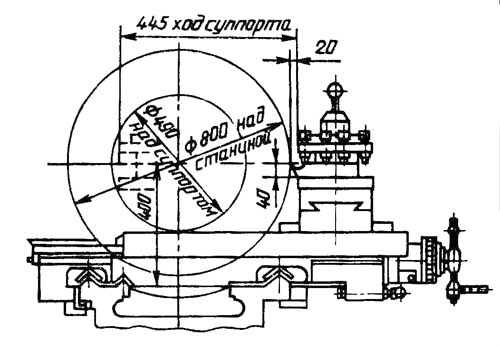

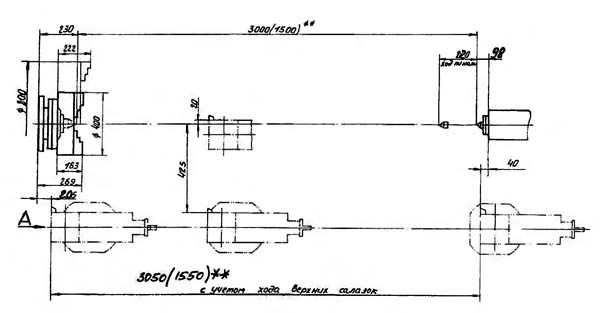

Габаритні розміри робочого простору токарного верстата 16к40

Габаритні розміри робочого простору токарного верстата 16к40

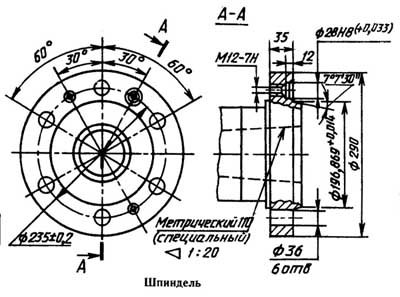

Шпиндель токарно-гвинторізного верстата 16к40

Фото токарно-гвинторізного верстата 16к40

Фото токарно-гвинторізного верстата 16к40

Фото токарно-гвинторізного верстата 16к40. Скачать в увеличенном масштабе

Фото токарно-гвинторізного верстата 16к40

Фото токарно-гвинторізного верстата 16к40. Скачать в увеличенном масштабе

Фото токарно-гвинторізного верстата 16к40

Фото токарно-гвинторізного верстата 16к40. Скачать в увеличенном масштабе

Фото токарно-гвинторізного верстата 16к40

Фото токарно-гвинторізного верстата 16к40. Скачать в увеличенном масштабе

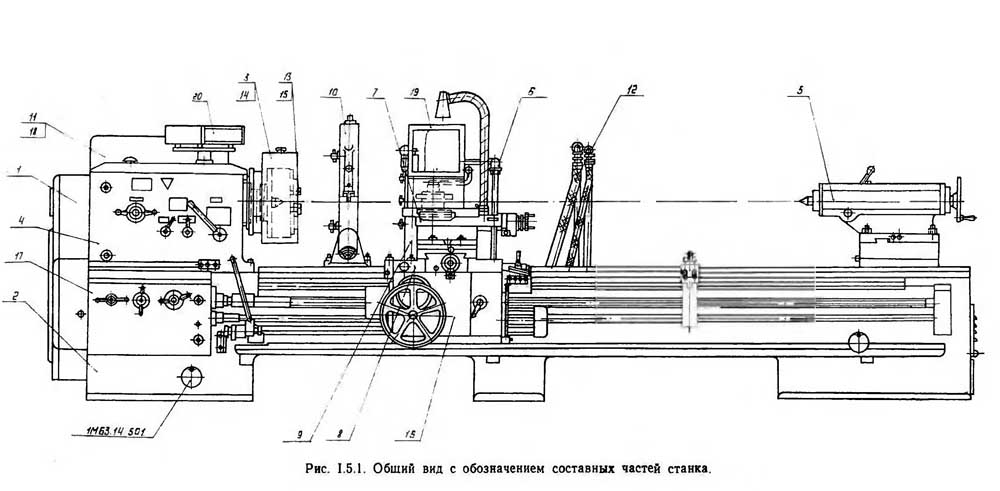

Розташування основних вузлів токарного верстата 16к40

Розташування основних вузлів токарного верстата 16к40. Скачать в увеличенном масштабе

Кожух защитный 16К40.47.000

Примечание

* - для верстатів з РМЦ 1,5 м 16К40-1 і 16К40Ф101-1

** - для верстатів з пристрійм цифровой индикации УЦИ 16К40Ф101 і 16К40Ф101-1

*** - для верстатів з РМЦ 1,5 м і з УЦИ 16К40Ф101-1

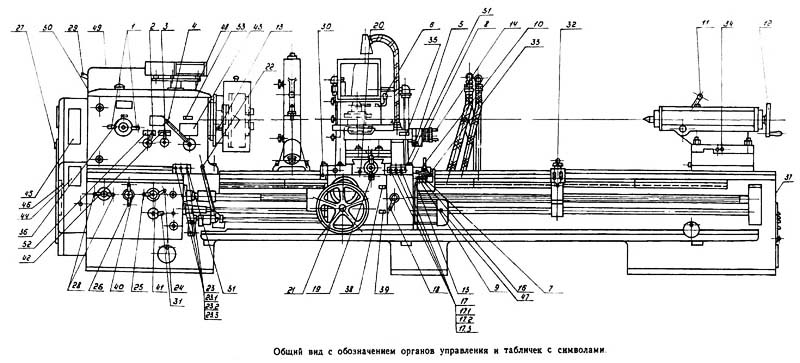

Розташування органів керування токарно-гвинторізним верстатом 16к40

Розташування органів керування токарно-гвинторізним верстатом 16К40. Скачать в увеличенном масштабе

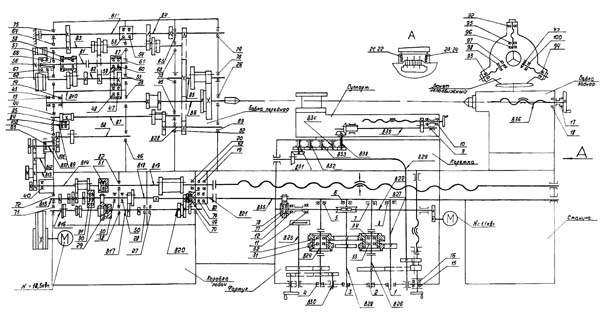

Кінематична схема токарно-гвинторізного верстата 16к40

Схема кінематична токарно-гвинторізного верстата 16К40. Скачать в увеличенном масштабе

Привід головного руху осуществляется от електродвигуна через клиноременную передачу.

Частота обертання шпинделя изменяется переключением зубчатых блоков. График частот обертання шпинделя рис. 1.6.2.

Бабка передняя сообщает шпинделю двадцать четыре ступени прямого обертання і одиннадцать ступеней обратного обертання через кинематические ланцюги согласно табл. 1.6.7.

Из полученных двадцати четырех ступеней две повторяются. Увімкнення шпинделя осуществляется механической фрикционной муфтой.

Станина является базовой сборочной единицей, на которой монтируются все остальные сборочные единицы.

Станина цельнолитая на тумбах имеет две призматических направляючих для каретки і две для задньої бабки из которых одна плоская.

Внутри станины имеются наклонные люки (окна) для відведення стружки і охлаждающей жидкости.

В правой тумбе помещаются бак з емульсией і електронасос.

На левой тумбе сзади крепится електродвигатель головного привода.

Бабка передняя (рис. 1.6.4; 1.6.6) устанавливается на левой головной частини станины.

Все зубчасті колеса кінематичної ланцюги смонтированы она валах і шпинделе, изготовлены из хромистой стали, закалены і прошлифованы.

Валы установлены на підшипниках качения.

Шпиндель со сквозным отверстием і внутренними конусами имеет три опори. Передня і средняя опори — двухрядные підшипники з короткими цилиндрическими роликами.

Задня опора — радиальный подшипник, работающий в паре з упорными шарикопідшипниками.

Изменение частоти обертання шпинделя достигается переміщенням блоков шестерен по шлицевым валам при помощи двух рукояток, выведенных на переднюю стенку. Прямое і обратное вращение шпинделя осуществляется фрикционной механической муфтой, а торможение — електромагнитной муфтой 121 (см. рис. 1.6.2).

Бабка задня рис. 1.6.6 перемещается по направляющим станины на четырех радиальных шарикопідшипниках 5, установленных в мостике 6. На направляючих станины бабка закрепляется при помощи двух планок 8 четырьмя болтами 9.

Поперечное смещение корпуса бабки относительно мостика производится з помощью двух винтов 1 і гайки 7, установленной в мостике.

Перемещение пиноли 10 производится маховиком 11

Суппорт (рис. 1.6.7) содержит поворотную часть 11. резцовые салазки 12 і резцедержатель 13.

Поворотная часть суппорта устанавливается на поперечної ползушке каретки і крепится четырьмя гвинтами, установленными в Т-образном круговом пазу.

Перемещение резцовых салазок осуществляется вручную і механически. Отсчет переміщення осуществляется по лимбу 14.

Каретка рис. (1.6.8, 1.6.9) снабжена двумя призматическими направляющими для продольного переміщення по станине і направляющими выполненными в форме «ласточкиного хвоста" для, переміщення поперечної ползушки.

Рукоятка 12 ручного переміщення поперечної ползушки снабжена пристрійм автоматичного отключения її при механической подаче.

Отсчет поперечного переміщення ползушки осуществляется пристрійм цифровой индикации (см. рис. 1.6.9).

Фартук (рис. 1.6.10; 1.6.11) закрытого типа со съемной передньої стенкой (крышкой) 5. Рух суппорту передається через фартук от ходового гвинта или ходового вала. Механізм фартука снабжен четырьмя електромагнитными муфтами, что позволило сосредоточить керування на одной рукоятке, причем направления увімкнення рукоятки совпадают з направлениями руху подачі. В ету же рукоятку встроена, кнопка, нажатием которой включается ускоренный ход суппорта.

Благодаря наличию в фартуке обгонной муфты •увімкнення швидкого ходу возможно при включенной подаче: Електричнаблокировка исключает возможность одновременного увімкнення швидкого переміщення суппорта і подачі от ходового вала при сцепленной гайке ходового гвинта

Коробка подач обеспечивает налаштування на наступні виды работ

Шестеренный механізм коробки подач состоит из наборного механізма, множительных механізмов приводу ходового гвинта, ходового вала і механізма выбора вида роботи — нарезание різьби или точение.

Выбор вида работ, величин подач і різьб осуществляется по таблицам 1.6.6; 1.13.3; 1.13.4.

Шестерни сменные рис. 1.6.14 служат для передачи обертання от выходного вала В37 бабки передньої на входной вал В14 коробки подач.

При помощи комбинаций сменных шестерен (в соответствии со схемами таблиц 1.6.6; 1.13.3; 1.13.4. Верстат можно налаживать на нарезание различных резьб.

На рис. 1.6.14 виконання «а» показана налаштування сменных шестерен на нарезание метрической і дюймовой резьб, а виконання «б» показана налаштування для модульной і питчевой резьб.

Налаштування для метрической і дюймовой різьб используется также для получения основного ряда подач.

Шестерни сменные на валах 1, 2 і промежуточных осях 3 і 4 закрепляются гайкой поз. 5 через шайбу 6.

На торцах сменных шестерен нанесено число зубьев і модуль.

При закреплении приклона 7 і оси 4 необходимо установить шестерни сменные з минимальным зазором.

Нельзя забывать о регулярной смазке шестерен сменных і втулок 8, післядние смазываются через колпачковую масленку 9.

Для обробки нежестких деталей верстат оснащен подвижным рис. 1.6.15 і нерухомим рис. 1.6.16 люнетами. Люнеты снабжены сменными пинолями 3, роликами 2 і сухарями 1, установленными в зависимости от диаметра обрабатываемого вироби і условий роботи рис. 1.6.16 варіанти I, II, III.

От електронасоса, установленного на баке охлаждения, охлаждающая жидкость через трубопровод, шланг і регулируемый наконечник подается к инструменту, а затем стекает в два корыта, установленные спереди і сзади верстата, откуда возвращается в бак електронасоса.

Бак устанавливается в правой тумбе станины. Очистку бака производить не реже одного раза в месяц.

Держатель рис. 1.6.17 применяется при обработке отверстий з ручной і механической подачей каретки.

Держатель 1 устанавливается в позицию резцедержателя 6 і зажимают гвинтами 5.

В цилиндрическое отверстие держателя вставляется втулка 2 з коническим отверстием для инструмента 4 і стопорится винтом 3.

Совмещение оси режущего инструмента з осью шпинделя осуществляется з помощью оправок, вставляемых в шпиндель или патрон. Оправки со верстатом не поставляются.

| Наименование параметра | 16К40 | 16К40Ф101 |

|---|---|---|

| Основні параметри | ||

| Класс точності по ГОСТ 8-82 | Н | |

| Наибольший диаметр заготовки над станиной, мм | 800 | 800 |

| Наибольший диаметр заготовки над суппортом, мм | 490 | 490 |

| Наибольшая длина заготовки (РМЦ), мм | 3000 | 3000 |

| Наибольшая масса заготовки в центрах, кг | 4000 | 3500 |

| Тип УЦИ | - | Ф5290 |

| Дискретность отсчета заданных перемещений, мкм | - | 10 |

| Шпидель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 105 | 105 |

| Наибольший момент на шпинделе, кН/м | 6,3 | 3 |

| Наибольшее усилие різання Pz, кН | 200 | 20 |

| Число ступеней частот прямого обертання шпинделя | 22 | 22 |

| Частота прямого обертання шпинделя, об/мин | 6,3..1250 | 10..1250 |

| Центр в шпинделе бабки передньої по ГОСТ 13214-79 | Конус морзе 6 | Конус морзе 6 |

| Размер внутреннего конуса в шпинделе, М | метр.115/ метр.100 | |

| Кінець шпинделя по ГОСТ 12595-72 | 11М | 11М |

| Суппорт. Подачи | ||

| Наибольшее продольное перемещение суппорта - длина ходу, мм | 2850 | 2850 |

| Наибольшее поперечное перемещение суппорта, мм | 445 | 445 |

| Цена деления лимба при продольном перемещении, мм | 1 | 1 |

| Цена деления лимба при поперечном перемещении, мм | 0,1 | 0,1 |

| Наибольшее продольное перемещение на оборот лимба, мм | 300 | 300 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 5 | 5 |

| Число ступеней подач продольных, поперечных, резцовых салазок | 96 | 32 |

| Пределы продольных рабочих подач, мм/об | 0,06..22,4 | 0,06..1,4 |

| Пределы поперечных рабочих подач, мм/об | 0,024...8,29 | 0,024..0,518 |

| Пределы рабочих подач резцовых салазок, мм/об | 0,024...8,29 | 0,024..0,518 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 5,2 | 5,2 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 2 | 2 |

| Скорость быстрых перемещений резцовых салазок, м/мин | 2 | 2 |

| Пределы шагов нарезаемых різьб метрических, мм | 1..224 | 1..224 |

| Пределы шагов нарезаемых різьб дюймовых | 28..0,25 | 28..0,25 |

| Пределы шагов нарезаемых різьб модульных | 0,25...56 | 0,25...56 |

| Пределы шагов нарезаемых різьб питчевых | 112...0,5 | 112...0,5 |

| Резцовые салазки | ||

| Наибольшее перемещение, мм | 200 | 200 |

| Наибольший угол поворота, град | ±90° | ±90° |

| Цена деления лимба, мм | 0,05 | 0,05 |

| Перемещение за один оборот лимба (шаг ходового гвинта), мм | 5 | 5 |

| Задня бабка | ||

| Наибольшее перемещение пиноли, мм | 220 | 220 |

| Поперечное смещение, мм | ±10 | ±10 |

| Центр пиноли по ГОСТ 13214-79 | Морзе 6 | Морзе 6 |

| Електроустаткування | ||

| Количество електродвигателей на станке | 4 | 3 |

| Мощность електродвигуна головного привода, кВт (об/мин) | 18,5 | 18,5 (1500) |

| Тип електродвигуна головного приводу | 4A160M4U3 | 4АМР160М4У3 |

| Потужність електродвигуна швидкого ходу, кВт (об/хв) | 1,1 | 1,1 (1400) |

| Тип електродвигуна швидкого ходу | 4A80M4U3 | 4AM80A4U3 |

| Потужність електродвигуна насоса мастила, кВт (об/хв) | 0,12 | |

| Потужність електродвигуна насоса охолодження, кВт (об/хв) | 0,125 | 0,12 (2800) |

| Насос охолодження (помпа) | 200Х14-22 | |

| Сумарна потужність встановлених на верстаті електродвигунів, кВт | 19,7 | |

| Габарити верстата, мм | 5780 х 1850 х 1625 | 5350 х 1860 х 1625 |

| Маса верстата, кг | 7100 | 6200 |