Виробник токарно-гвинторізного верстата підвищеної точності 16Р25П - Рязанський верстатобудівний завод РСЗ , заснований у 1949 році.

Свій перший верстат Рязанський верстатобудівний завод випустив 21 лютого 1949 - це був токарно-гвинторізний верстат 164 серії. Протягом короткого часу заводом було запущено в виробництво ще три серії токарних верстатів - 166, 165 у 1953 році, 163 у 1956 році.

У міру вдосконалення конструкції верстатів завод випускав все більш сучасні моделі - 1М63 , 1М63Б , 1М63БФ101 , 1М63Н , 16К30 , 1А64 , 16К40 , 1М65 , 1Н65 .

На основі універсальних токарних верстатів Рязанським верстатобудівним заводом був освоєний випуск токарних верстатів з ЧПУ - 16К30Ф3 , 16М30Ф3 , 16К40РФ3, 16Р50Ф3 та ін.

Також заводом освоєно випуск сучасних токарних обробних центрів з числом координат від 4 до 8, токарних верстатів з ЧПУ похилої 1П756ДФ3 і горизонтальної компоновок, трубообробних верстатів 1А983 , 1Н983 - для обробки кінців труб діаметром до 460 мм, колесотокарних, колесотокарних та ін.

Верстат токарно-гвинторізний 16Р25П прямий аналог верстата 16К25 , МК6056 заводу "Червоний пролетар" ім. А.І. Єфремова та верстата СА500 Сасовського верстатобудівного заводу, Саста .

Токарний верстат 16Р25П призначений для виконання різних токарних робіт і нарізування метричної, модульної, дюймової та різьб. Оброблювані деталі встановлюються у центрах чи патроні.

Верстат 16Р25П замінює модель 16К25. За всіма якісними показниками (продуктивності, точності, довговічності, надійності, зручності обслуговування, безпеки роботи тощо) перевершує верстат моделі 1К625. Жорстка коробчата форми станина з гартованими шліфованими напрямними встановлена на монолітній основі.

Верстат 16Р25П призначений для виконання різноманітних чистових токарних робіт із забезпеченням високої точності геометричної форми і шорсткості обробленої поверхні деталі, а також нарізування метричної, дюймової, модульної та різьб.

Область застосування верстата 16Р25П — одиничне, дрібносерійне та серійне виробництво з дрібними партіями деталей, що повторюються.

Гідростатичні опори шпинделя забезпечують стабільність точності параметрів обробленого виробу і тривалу стійкість різального інструменту. Плавність переміщення каретки за мінімальної подачі забезпечується за допомогою піддуву стисненого повітря під напрямні каретки.

Механізоване переміщення верхньої частинини супорта підвищує продуктивність праці, точність та чистоту обробки. На верстаті з використанням пристрою цифрової індикації покращено умови налаштування на діаметральний розмір.

Шпиндель змонтований на прецизійних підшипниках кочення. На супорті є масштабні лінійки з візирами для зручності визначення величини переміщення різцевих та поперечних санок у процесі роботи. Нова конструкція різцетримача покращує стабільність фіксації. Фартух верстата забезпечений оригінальним механізмом вимикання подачі супорта, що забезпечує високу точність зупинки на жорсткому упорі. Комплекс огороджувальних та блокувальних пристроїв гарантує безпеку роботи на верстаті.

Найбільш доцільно використовувати верстат в інструментальних та ремонтних службах в умовах дрібносерійного та одиничного виробництва на чистових та напівчистових роботах.

Верстат 16Р25П має порожнистий шпиндель, що при спец. замовлення дозволяє встановлювати другий патрон і використовувати його для обробки кінців труб газового та нафтового сортаменту діаметром до 90 мм, незалежно від їхньої довжини.

Середній рівень звуку А не перевищує 80 дБа.

Коригований рівень звукової потужності рА не перевищує 96 дБа.

Пристрій цифрової індикації контролює переміщення поперечного супорта і цифровому табло показує його положення щодо довільно вибраного верстатником початку координат.

Основні переваги пристрою цифрової індикації:

Конструкція верстата не передбачає можливості оснащення електронним пристроєм керування (ЧПУ) по контуру, по двох і більше осях.

Літери наприкінці позначення моделі:

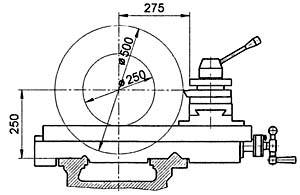

Габарити робочого простору токарного верстата 16р25п

Креслення шпинделя токарно-гвинторізного верстата 16р25п

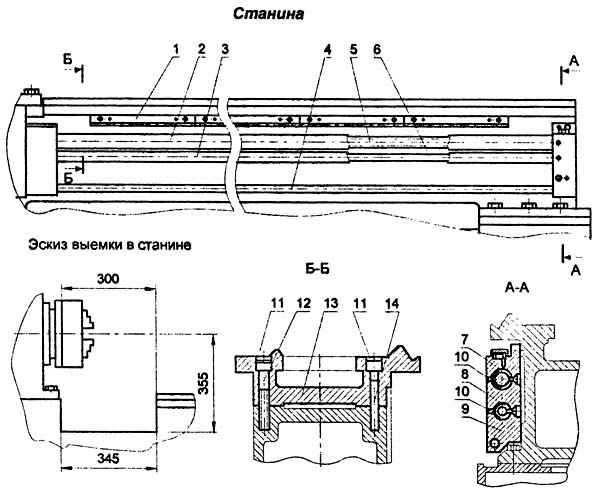

Креслення станины токарно-гвинторізного верстата 16р25п

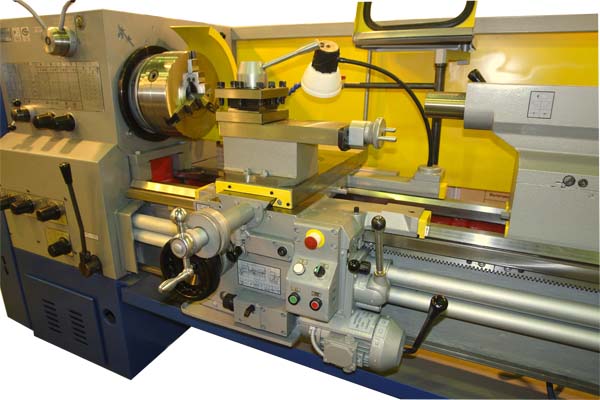

Фото токарно-гвинторізного верстата 16р25п

Фото токарно-гвинторізного верстата 16Р25П. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата 16р25п

Фото токарно-гвинторізного верстата 16Р25П. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата 16р25п

Фото токарно-гвинторізного верстата 16Р25П. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата 16р25п

Фото токарно-гвинторізного верстата 16Р25П. Завантажити у збільшеному масштабі

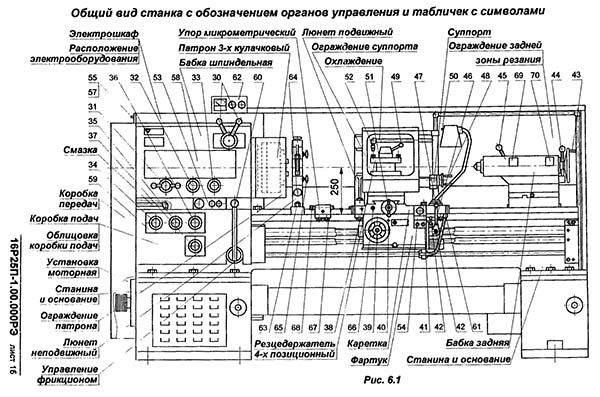

Розташування органів керування токарно-гвинторізним верстатом 16р25п

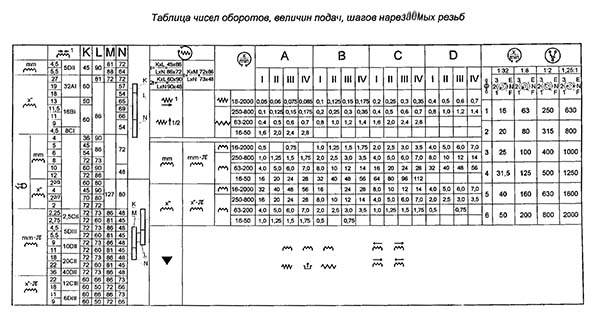

Табличка на шпиндельной бабке верстата 16р25п

Табличка на шпиндельной бабке верстата 16р25п. Скачать в увеличенном масштабе

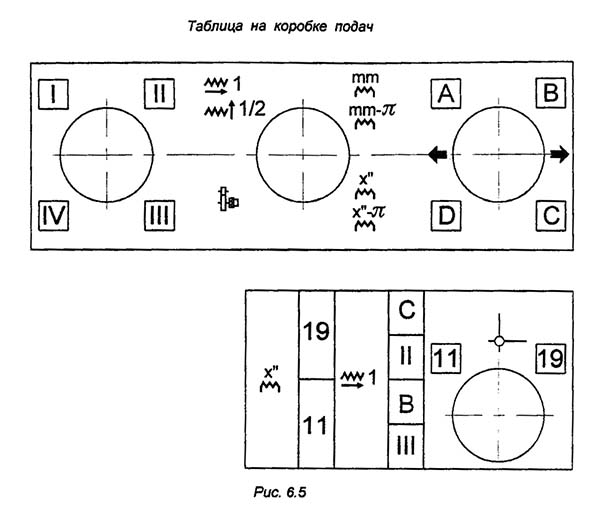

Табличка на коробке подач верстата 16р25п

Табличка на коробке подач верстата 16р25п. Скачать в увеличенном масштабе

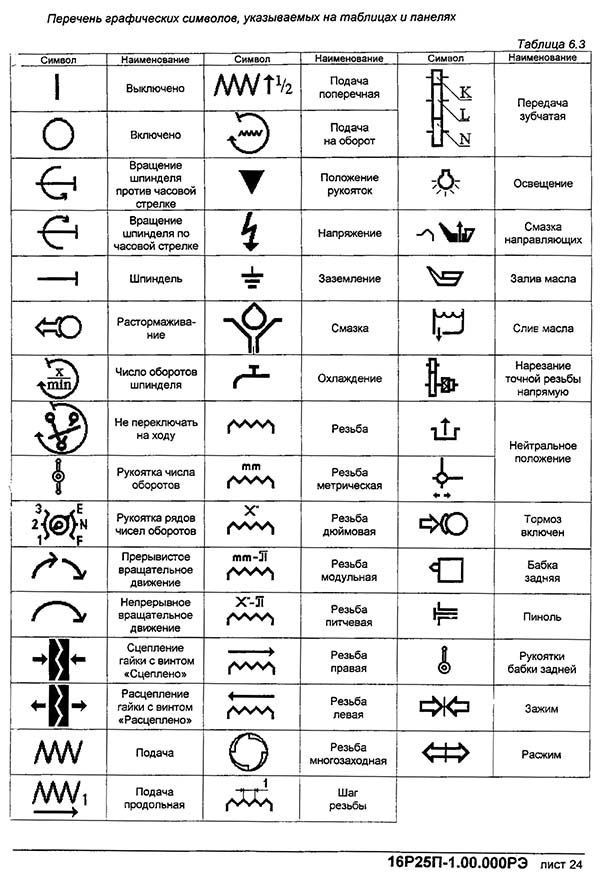

Список графических символів верстата 16р25п

Список графических символів верстата 16р25п. Скачать в увеличенном масштабе

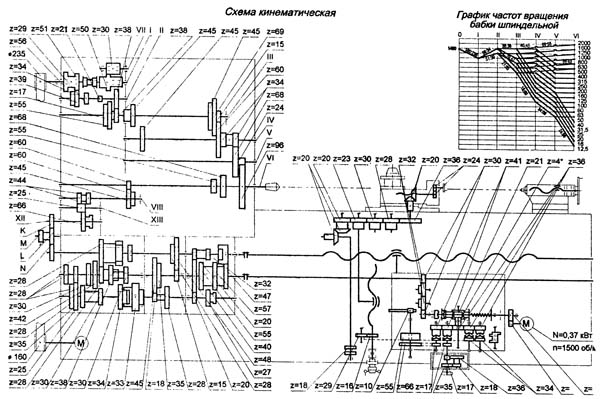

Кінематична схема токарно-гвинторізного верстата 16р25п

Схема кінематична токарно-гвинторізного верстата 16Р25П. Скачать в увеличенном масштабе

Розташування підшибників токарно-гвинторізного верстата 16Р25П. Скачать в увеличенном масштабе

Кінематична схема приведена для понимания связей і взаимодействия основних елементів верстата. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен супорт з механическим переміщенням резцовых салазок

Станина і основа (рис. 6.8) є базовой сборочной единицей, на которой монтируются все остальные сборочные единицы і механізмы верстата.

На верхней частини станины расположены две призматические і две прямоугольные направляющие, из которых передняя призматическая і задня плоская є базой для каретки, а задня призматическая і передняя плоская - базой для задньої бабки і люнета нерухомого.

Внутри станины имеются окна для відведення стружки в корито.

В правой частини на передньої стенке смонтирован кронштейн со встроенными в него опорами ходового гвинта і ходового вала.

При чистке ходового гвинта 13 і ходового вала 14 необходимо снять щитки 9 і 10. Для етого необходимо ослабить винты 19 і вынуть щитки со стороны заднего кронштейна (см. рис.6.8), для чего в рабочем пространстве должно быть предусмотрено место (рис. 12.2; 12.3)

В левой тумбе станины смонтирован електродвигатель головного привода. В правой тумбе для верстатів з РМЦ 750, 1000, 1500 мм і в средней для верстатів з РМЦ 2000, 3000 мм помещается бак з емульсией і електронасос для подачі емульсии в зону різання.

Возможно оснащение верстата станиной з выемкой з установленным мостиком 22. При необходимости обробки деталей большого диаметра над выемкой в станине мостик снимается. Для етого нужно вывернуть пробки 20, удалить винты 21 і штифты 23, заглушить отверстия в станине.

Во избежание нанесения забоин мостик положить на подкладку из мягкого материала і для предотобертання коррозии покрыть тонким слоем масла. Перед установкой - тщательно протереть посадочные поверхности станины і мостика і убедиться в отсутствии забоин.

Необходимо учитывать, что при обработке деталей на выемкой на планшайбе Ø 500 мм, частота обертання шпинделя не более 400 об/мин.

Бабка шпиндельна (рис. 6.9... 6.16) жестко сбазирована на головной частини станины при сборке верстата і не требует регулювання в процессе експлуатации.

Шпиндель смонтирован на двух регулируемых опорах качения. Опис регулювання шпиндельных підшибників приведено в разделе «Порядок роботи» п. 13.8.1; 13.8.2.

Изменение частоти обертання шпинделя осуществляется переключением блоков шестерен по шлицевым валам при помощи рукояток, выведенных на переднюю стенку. Прямое і обратное вращение шпинделя осуществляется посредством рукояток 60 і 61 керування фрикциOHHOЙ муфтой, а торможение електромагнитной муфтой.

Если фрикционная муфта работает не полностью замкнутой, то необходимо произвести регулировку ланцюги її керування (см. раздел «Порядок роботи» п. 13.8.5).

При ослаблении крепления шкива 310 на валу 50 нужно подтянуть винт 180.

Крутящий момент на шпинделе должен соответствовать данным, приведенным в таблице 13.1. При снижении крутящего момента необходимо в первую очередь проверить натяжение ременной передачи головного привода. Если натяжение ремней достаточное, то следует отрегулировать фрикционную муфту головного приводу бабки шпиндельной для етого необходимо:

Бабка задня (рис.6.17, 6.18) представляет собой корпус 2, в расточке которого смонтирована подвижная пиноль 3. Перемещение пиноли, в конусное отверстие которой помещается центр, осуществляется маховиком 12 через винт 5 і гайку 6.

Бабка задня в отжатом состоянии перемещается по направляющим станины на четырех подпружиненных радиальных шарикопідшипниках 47, установленных на мостике. Рукояткой 19 осуществляется прижим задньої бабки к станине верстата. Если рукоятка 19, отведенная в крайнее заднее положение, не обеспечивает достаточного прижима бабки задньої к станине, то необходимо регулировочными гвинтами 26 і 33 при отпущенных контргайках 27 і 34, изменяя положение прижимной плиты 31, установить необходимое усилие прижима.

Установка оси пиноли 3 соосно со шпинделем верстата в горизонтальной плоскости осуществляется гвинтами 41 (рис. 6.18).

Инструмент от проворота в конусе пиноли 3 осуществляется за счет гвинта 44.

Фартук служит (рис. 6.19...6.21) для передачи кинематического руху от коробки подач к механізмам каретки і суппорта верстата.

Фартук отрегулирован на заводе - изготовителе. В случае необходимости при обработке в патроне з механической подачей каретки регулировку зусилля, развиваемого механізмом подач, производить поворотом квадрата гвинта поз. 219 (см. рис. 6.19). Величина зусилля не должна превышать допустимую 10 кН. Маточная гайка 62, установленная на кронштейне 61, урегулирована на заводе - изготовителе.

Суппорт (рис. 6.22) содержит поворотную часть 10, резцовые салазки 9 і резцедержатель 43.

Поворотная часть суппорта устанавливается на поперечної ползушке каретки і крепится четырьмя гвинтами, установленными в Т-образном круговом пазу.

Выборка зазоров в направляючих поперечных 113 і резцовых 9 салазок производиться потягиванием соответствующих клиньєв, при помощи винтов, которые расположены в отверстиях протекторов.

Перемещение резцовых салазок осуществляется вручную і механически, отсчет переміщення осуществляется по лимбу.

Увімкнення механического переміщення резцовых салазок осуществляется вытягиванием на себя кнопки 122 (см. рис. 6.24) при зажатой рукоятке 129 (см. рис. 6.22).

Каретка (рис. 6.23...6.25) снабжена призматической і плоской направляющими для продольного переміщення по станине і направляющими в форме "ласточкиного хвоста" для переміщення поперечных салазок 11 (рис. 6.23). Рукоятка 33 ручного переміщення поперечных салазок снабжена пристрійм автоматичного отключения її при механической подаче.

Каретка снабжена линейкой з ценой деления 10 мм на диаметр детали, по которой осуществляется контроль величины переміщення поперечных салазок 11 при помощи закрепленного на них визира.

Жесткий микрометрический упор ограничения продольных перемещений каретки крепиться на передньої полке станины.

Представленная на рис. 6.25 схема розположення заглушек, пробок і прокладок в каретке служит для их правильной установки при ремонтi верстата.

При уменьшении крутящего момента на шпинделе в первую очередь следует проверить натяжение ремней головного привода. Если натяжение не достаточно, то, ослабив винты 12 і 20, плавным вращением гайки 25 против часовий стрелки опустить вниз подмоторную плиту 4 для обеспечения требуемого натяжения ремней. После етого винты 12, 20 завернуть до отказа. Проверка натяжения ременной передачи головного приводу производится оттягиванием ремня з усилием 90Н, приложенным к середине ремня, при етом прогиб ремня должен составлять 12 мм.

Коробка передач (рис. 6.27) (сменные зубчасті колеса) служит для передачи кинематического руху от выходного вала (ось I) бабки шпиндельной на выходной вал (ось II) коробки подач з помощью установки комбинации сменных зубчатых колес в соответствии з таблицей (рис. 6.4). Пояснения к таблице даны в таблице 13.2

Сменные зубчасті колеса К і N монтируются на шлицевых валах і закрепляются болтами 9 через шайбы 8. Промежуточные сменные колеса L і М устанавливаются на шлицевой втулке оси 10, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6. При закреплении кронштейна 3 і оси 10 необходимо сменные зубчасті колеса устанавливать з минимальным радиальным зазором.

На торцах сменных К, L, М, N нанесено число зубьев Z і модуль т. Нельзя забывать о регулярной смазке сменных зубчатых колес і втулки, которая смазывается через колпачковую масленку 12.

Коробка подач (рис. 6.28...6.30) обеспечивает налаштування на наступні виды работ:

Шестеренный механізм коробки подач состоит из наборного механізма, множительного механізма приводу ходового гвинта, ходового вала і механізма выбора вида роботи - нарізання різьб или точение.

Входной вал коробки подач верстата связан з коробкой передач, через которую осуществляется связь механізма коробки подач со шпинделем для получения минимальных подач.

Посредством механізма увеличения шага при числе оборотів шпинделя 16...50 можно поручить різьби з увеличенным шагом, превышающим нормальный в 32 раза, а при числе оборотів 63...200 -в 8 раз.

Через ходовой вал каретка з суппортом при любом числе оборотів шпинделя получают продольные, а также поперечные подачі, составляющие 1/2 от продольных.

Для более точных різьб в коробке подач предусмотрено положение, когда винт подключается напрямую, минуя механізм ланцюги подач. При етом нужный шаг подбирается сменными шестернями.

Виды работ, увімкнення ходового гвинта напрямую і подача устанавливаются поворотом рукоятки 36 (см. рис. 6.1 і 6.5). При етом рух передається на копиры, которые через рычаги устанавливают блоки шестерен в соответствующие положение.

Для осуществления быстрых перемещений каретки в коробке подач на оси ходового гвинта смонтирована обгонная муфта.

Верстат комплектуется 4-х позиционным поворотным резцедержателем. Если по мере износа рукоятка 4 (рис. 6.23) в зажатом положении останавливается в неудобном для робочого месте, то при замене или подшлифовке проставка 7 можно добиться установки рукоятки 4 в требуемое положение.

При вращении рукоятки против часовий стрелке происходит открепление і поворот резцедержателя, а по часовий - фиксирование і закрепление.

Резцедержатель, кроме 4-х фиксированных положений може быть установлен в любом промежуточном положении.

При понижении точності фиксации резцедержателя 43 необходимо разобрать резцовую головку і произвести тщательную очистку рабочих поверхностей сопрягаемых деталей. Если происходит дробление стружки, то необходимо произвести притирку рабочих конусов, клиньєв і затяжку стыков

Верстат може комплектоваться по требованию заказчика за отдельную плату 2-х позиционным неповоротным резцедержателем з быстросменными блоками для резцов: прямоугольного сечения, круглого сечения і расточной оправкой для центрового инструмента з переходной втулкой 1 (рис. 6.31), что позволяет выполнять большое количество операций (черновая і чистовая обработка, нарезание різьби, сверление, зенкерование, развертывание, отрезка і др.) за один установ детали сложной конфигурации.

Сменные блоки з закрепленными в них инструментами легко і быстро устанавливаются в резцедержателе 2, закрепляются прихватом 3 і ексцентриком 4.

Простая і быстрая установка резца по высоте осуществляется без использования прокладок установочным винтом.

Резцедержатель з быстросменными блоками після окончания роботи необходимо покрыть антикоррозионной смазкой НГ-203А.

Патрон (см. рис. 13.3) сажают на конус шпинделя. После установки патрона посредством равномерного перекрестного затягивания гаек 11 достигается беззазорное прилегание торца патрона і фланца шпинделя 12.

Перед началом монтажа следует убедиться в отсутствии забоин на сопрягаемых поверхностях і тщательно протереть их салфеткой, не оставляющей ворса.

Точность посадки патрона на шпиндель проверяется индикатором по контрольному пояску, расположенному на наружной цилиндрической поверхности корпуса патрона.

Радиальное биение не должно превышать 0,02 мм.

Для обеспечения надежности зажиму і безопасности роботи следует строго придерживаться требований, изложенных в паспорте патрона.

Для обробки нежестких деталей верстат оснащен подвижным і нерухомим люнетами. Люнеты снабжены сменными сухарями і роликами, устанавливаемыми в зависимости от условий роботи. Оправки роликов і пиноли должны устанавливаться в соответствии з маркировкой на оправке, пиноли і корпуса.

Для обробки длинных деталей (типа труб, прутка) верстат може оснащаться выносным поддерживающим люнетом, поставляемым за дополнительную плату.

От електронасоса, установленного в тумбе станины охлаждающая жидкость через трубопровод, шланг і регулируемый наконечник подается к инструменту, а затем стекает в корито, откуда возвращается в бак.

Очистку бака производить не реже одного раза в месяц.

Линейка конусная (см. рис. 6.33) предназначена для точения пологих конусов длиной до 400 мм, а также нарізання конической різьби.

Линейка конусная смонтирована на каретке посредством верхнего і нижнего кронштейнов 6 і 7.

Линейка 3 через штангу 8 і кронштейн 9 жестко соединена со станиной верстата в продольном направлении і при обработке конусной поверхности нерухома.

При налаштуванні на заданный диаметр обробки перемещают каретку по станине вместе з линейкой, штангой і кронштейном в зону обробки, після чего необходимо затянуть винты 1. Угол конуса устанавливается по шкале, нанесенной на салазках 2, поворотом линейки 3 посредством установочного гвинта 4, після чего необходимо затянуть винты 5.

При установці линейки под требуемым углом конуса обойма 10, перемещаясь вдоль линейки, задает траекторию руху кромки резца.

При обработке цилиндрических поверхностей линейка 3 устанавливается в положение «О», а винты 1 при етом должны быть ослаблены.

Верстат, который имеет выемку в станине необходимо комплектовать специальной резцовой оправкой для обробки деталей над выемкой в станине, предотвращающей свисание каретки з направляючих станины. Оправка 1 устанавливается в державке 2. Резец 4 крепится гвинтами 5.

Обработка з использованием етой оправки должна производиться з использованием минимальных режимов.

В данном разделе приведены указания о способах установки швидкостей різання, подач, о наладке для получения различных видов різьб і т.д.

Установка числа оборотів шпинделя осуществляется двумя рукоятками 30 і рукояткой 31 (рис.6.1) по таблице (см. рис.6.4), помещенной на шпиндельной бабке. В правой частини таблицы даны ряды чисел оборотів шпинделя в минуту при прямом вращении і указаны положения рукояток для установки требуемого числа оборотів.

Рукоятками 30 устанавливается один из четырех рядов чисел оборотів шпинделя в соответствии з обозначением положения рукояток, нанесенным на таблице.

Рукояткой 31, на ступице которой нанесены цифры от 1 до 6, устанавливается требуемое число оборотів из выбранного ряда. Для етого цифру, обозначающую требуемое число оборотів на таблице, нужно совместить з вертикальной стрелкой, изображенной над рукояткой.

Установка величины подач осуществляется рукоятками 34 і 36 (рис.6.1) в соответствии со значениями, указанными в средней частини таблицы (рис.6.4).

Указанные в таблице величины подач могут быть получены только при установці на станке сменных зубчатых колес:

К / L • L / N = 45/88 • 86/72

В таблице (рис.6.4) даны значения величин продольных подач. Величина поперечної подачі составляет 1/2 поздовжньої.

Для установки величин подач, равных удвоенным табличным значениям, можно воспользоваться указаниями пункта 13.2.

При отправке з завода на станке устанавливаются сменные зубчасті колеса з числом зубьев z=45, z=86, z=72 і зубчатое колесо з z=73, выполняющее в данной комбинации функцию проставка. Комбинация сменных зубчатых колес:

К / L • L / N = 45/88 • 86/72

обеспечивает нарезание метрической і дюймовой різьб з шагами, величины которых указаны в нижней частини таблицы (рис. 6.4).

Для етого рукояткой 35 (рис.6.3) надо установить необходимый тип нарезаемой різьби, а рукоятками 34 і 36 выбрать требуемый шаг.

Установив на станке комбинацию сменных зубчатых колес:

К / L • M / N = 72/73 • 88/48

можно нарезать модульную і питчевую різьби, величины шагов которых устанавливаются рукоятками 34 і 36 по таблице (рис.6.4), при етом рукоятку 35 следует переключить на соответствующий тип різьби.

Сменные зубчасті колеса z=48 і z=73, входят в основной комплект зубчатых сменных колес.

Установкой, входящей в основной комплект сменных зубчатых колес комбинации:

К / L • L / N = 60/90 • 90/48

создается возможность нарізання метрической і дюймовой різьб з шагами, равными удвоенным величинам, указанным в таблице (рис. 6.4).

Примечание. При помощи етих комбинаций сменных зубчатых колес, аналогично описанному, можно получать величины подач, равные удвоенным табличным значениям.

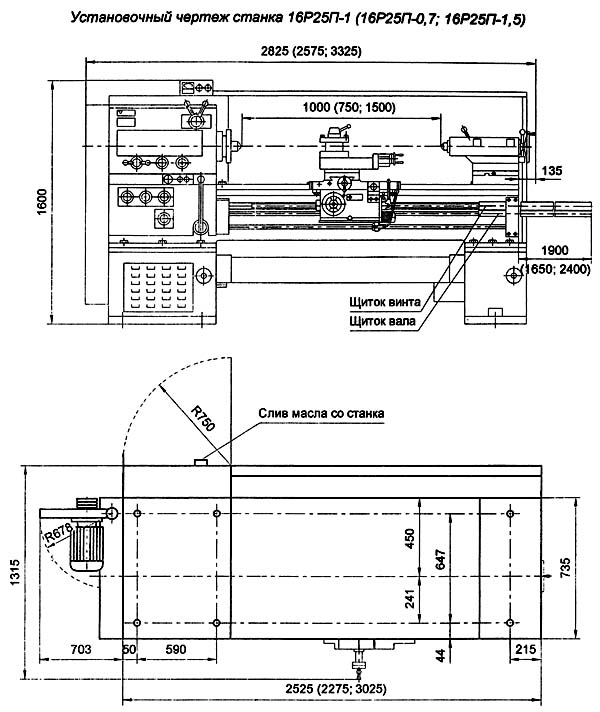

Настановний чртеж токарно-гвинторізного верстата 16р25п

Настановний чртеж токарно-гвинторізного верстата 16р25п

| Наименование параметра | 16К20 | 16К25 | 16Р25п |

|---|---|---|---|

| Основні параметри верстата | |||

| Класс точності по ГОСТ 8-82 | Н | Н | П |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 400 | 500 | 500 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 290 | 250 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 710, 1000, 1400, 2000 | 710, 1000, 1400, 2000 | 750, 1000, 1500, 2000, 3000 |

| Наибольшая длина обтачивания, мм | 645, 935, 1335, 1935 | 645, 935, 1335, 1935 | 685, 935, 1435, 1935, 2935 |

| Наибольшая масса обрабатываемого вироби в центрах, кг | 460..1300 | 650..1800 | 650..1800 |

| Наибольшая масса обрабатываемого вироби в патроне, кг | 200 | 300 | 300 |

| Высота центров над плоскими направляющими станины, мм | 215 | 250 | 250 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 275 | 275 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 52 | 52 | 95 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 | |

| Частота обертання шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 | 16..2000 |

| Частота обертання шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 | 16..2000 |

| Количество прямых швидкостей шпинделя | 22 | 22 | 22 |

| Количество обратных швидкостей шпинделя | 11 | 11 | 11 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К | 11М |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 | Метрический 100 |

| Диаметр фланца шпинделя, мм | 170 | ||

| Наибольший крутящий момент на шпинделе, кНм | 1,0 | ||

| Суппорт. Подачи | |||

| Наибольшее поперечное перемещение суппорта, мм | 300 | 300 | 300 |

| Наибольшая длина продольного переміщення суппорта (обтачивания), мм | 645, 935, 1335, 1935 | 645, 935, 1335, 1935 | 685, 935, 1435, 1935, 2935 |

| Диапазон продольных подач, мм/об (число ступеней) | 0,05..2,8 (22) | 0,05..2,8 (22) | 0,05..2,8 (22) |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных/ поперечных | 22/ 24 | 22/ 24 | 22/ 24 |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 3,8/ 1,9 | 3,8/ 1,9 | 2/ 1,5 |

| Межі кроків метричних різьблень, мм | 0,5..112 | 0,5..112 | 0,5..112 |

| Межі кроків дюймових різьблень, ниток/дюйм | 56..0,5 | 56..0,5 | 56..0,5 |

| Межі кроків модульних різьблень, модуль | 0,5..112 | 0,5..112 | 0,5..112 |

| Межі кроків різьб, питч діаметральний | 56..0,5 | 56..0,5 | 56..0,5 |

| Ціна одного поділу лімба поздовжнього/поперечного переміщення, мм/об | 1/ 0,05 | 1/ 0,05 | 1/ 0,05 |

| Найбільше зусилля, яке допускається механізмом подач поздовжнє на різці/ на упорі, Н | 5884/7845 | 5884/7845 | 5884/7845 |

| Найбільше зусилля, яке допускається механізмом подач поперечне на різці/ на упорі, Н | 3530/4510 | 3530/4510 | 18500 |

| Різцеві санки | |||

| Найбільша довжина переміщення, мм | 150 | 150 | 150 |

| Ціна одного поділу лімба, мм | 0,05 | 0,05 | 0,05 |

| Найбільший переріз державки різця, мм | 25 х 25 | 25 х 25 | 25 х 25 |

| Задня бабка | |||

| Найбільше переміщення пінолі, мм | 150 | 150 | 150 |

| Ціна одного поділу лімба переміщення пінолі, мм | 0,1 | 0,1 | 0,1 |

| Конічний отвір шпинделя за ГОСТ 2847-67 | Морзе 5 | Морзе 5 | Морзе 5 |

| Розмір поперечного зміщення корпусу, мм | ±15 | ±15 | ±15 |

| Привід та електроустаткування верстата | |||

| Кількість електродвигунів на верстаті | 4 | 4 | 4 |

| Електродвигун головного приводу, кВт (об/хв) | 11 (1460) | 11 (1460) | 11 (1460) |

| Електродвигун приводу швидкого переміщення каретки та супорту М2, кВт (об/хв) | 0,75 (1370) | 0,75 (1370) | 0,37 |

| Електродвигун насоса охолодження, кВт (об/хв) | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) |

| Електродвигун гідростанції М4, кВт (об/хв) | 1,1 (1400) | 1,1 (1400) | |

| Електродвигун станції ВГ11, кВт (об/хв) | 0,14 | ||

| Сумарна потужність встановлених електродвигунів, кВт | 11,69 | ||

| Габарити та маса верстата | |||

| Габарити верстата (довжина ширина висота) РМЦ = 1000 мм | 2795 х 1190 х 1500 | 2795 х 1240 х 1500 | 2825 х 1345 х 1600 |

| Маса верстата РМЦ = 1000 кг | 3005 | 3095 | 2700 |

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд