Виробник універсального токарно-гвинторізного верстата 1М658 - Рязанський верстатобудівний завод РСЗ , заснований у 1949 році.

Свій перший верстат Рязанський верстатобудівний завод випустив 21 лютого 1949 - це був токарно-гвинторізний верстат 164 серії. Протягом короткого часу заводом було запущено в виробництво ще три серії токарних верстатів - 166, 165 у 1953 році, 163 у 1956 році.

У міру вдосконалення конструкції верстатів завод випускав все більш сучасні моделі - 1М63 , 1М63Б , 1М63БФ101 , 1М63Н , 16К30 , 1А64 , 16К40 , 1М65 , 1Н65 .

На основі універсальних токарних верстатів Рязанським верстатобудівним заводом був освоєний випуск токарних верстатів з ЧПУ - 16К30Ф3 , 16М30Ф3 , 16К40РФ3, 16Р50Ф3 та ін.

Також заводом освоєно випуск сучасних токарних обробних центрів з числом координат від 4 до 8, токарних верстатів з ЧПУ похилої 1П756ДФ3 і горизонтальної компоновок, трубообробних верстатів 1А983 , 1Н983 - для обробки кінців труб діаметром до 460 мм, колесотокарних, колесотокарних та ін.

Універсальний токарно-гвинторізний верстат 1М65 має міжцентрову відстань (РМЦ) 8 метрів і є частининою серії верстатів 1М65 .

Токарно-гвинторізний верстат 1М658 призначений для обробки деталей середніх та великих розмірів, в умовах одиничного та дрібносерійного виробництва. На верстаті можна виробляти зовнішнє і внутрішнє точення, включаючи точення конусів, розточування, свердління та нарізування різьблень - метричної, модульної, дюймової та питної).

Токарний верстат 1М658 призначений для обробки чорних та кольорових металів довжиною до 8 м з великими швидкостями різання різцями зі швидкорізальної сталі та твердих сплавів.

Верстат призначений для внутрішніх та експортних поставок.

Висока вібростійкість та точність верстата забезпечується застосуванням триопорного шпинделя.

Шліфувальні напрямні станини у поєднанні з жорсткою конструкцією шпинделя, каретки, коробки подач та відпрацьованою технологією виготовлення верстатів забезпечують тривалий термін експлуатації із збереженням початкової точності.

Плавне переміщення та висока точність нарізування різьблення забезпечується за рахунок жорсткого кінематичного ланцюга механізму приводу подач.

Шпиндель у верстаті має пряме та зворотне обертання.

Задня бабка має механізм, що забезпечує легкість переміщення її станиною.

Люнети забезпечують обробку деталей у широкому діапазоні діаметрів та додатково оснащуються змінними роликами та сухарями.

Рукоятка та маховик керування переміщення супорта впоперек і вздовж станини мають пристрої для відключення їх обертання при швидкому переміщенні супорта.

Шорсткість оброблених на верстаті поверхонь:

Клас точності верстата Н згідно з ГОСТ 8-82Е.

Розробник - Рязанське спеціальне конструкторське бюро верстатобудування.

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році на Московському верстатобудівному заводі "Червоний пролетар" освоюється випуск важких універсальних токарно-гвинторізних верстатів верстатів ДІП-300 (1д63) , ДІП-400 (1д64) , ДІП-500 (1д65) .

У 1940 році освоєно виробництво токарних верстатів ДІП-40 (1д64), ДІП-50 (1д65).

У 1944 році виробництво цих верстатів було передано на Рязанський верстатобудівний завод РСЗ , заснований у 1944 році.

Для освоєння виробництва верстатів на РСЗ першим був обраний токарно-гвинторізний верстат ДІП-400 з висотою центрів 400 м, який був докорінно перероблений і отримав назву - модель 164 .

У токарно-гвинторізному верстаті моделі 164 було передбачено преселективне керування швидкостями. Для зміни величини подач верстата було дві рукоятки. Керування переміщеннями супорта та каретки здійснювалося від однієї рукоятки, в яку вмонтовано кнопку для включення прискорених переміщень супорта та каретки. Верхня частинина супорта мала механічні рухи. У пінолі задньої бабки вмонтований центр, що обертається. Верстат був оснащений копіювальним пристроєм, у фартуху верстата встановлені електромагнітні муфти. Застосування легованих сталей для шестерень з відповідною термообробкою та шліфуванням по профілю зуба забезпечували надійність та довговічність верстата. Технічна характеристика верстата моделі 164 була вищою за рівень кращих зразків токарно-гвинторізних верстатів того часу.

Перший верстат було пред'явлено Державній комісії вже 21 грудня 1949 року. Верстат 164 встановлено на постамент біля головного корпусу заводу.

Верстат 164 згодом постійно уніфікувався, доопрацьовувався, удосконалювався, з'являлися нові моделі:

У 1953 році запущено у виробництво перший верстат 165-ї серії – модель 165 (діаметр обробки – Ø 1000 мм).

Серійний випуск токарних верстатів: 1м65 , 1н65 , РТ117 , РТ817 , РТ755Ф3 .

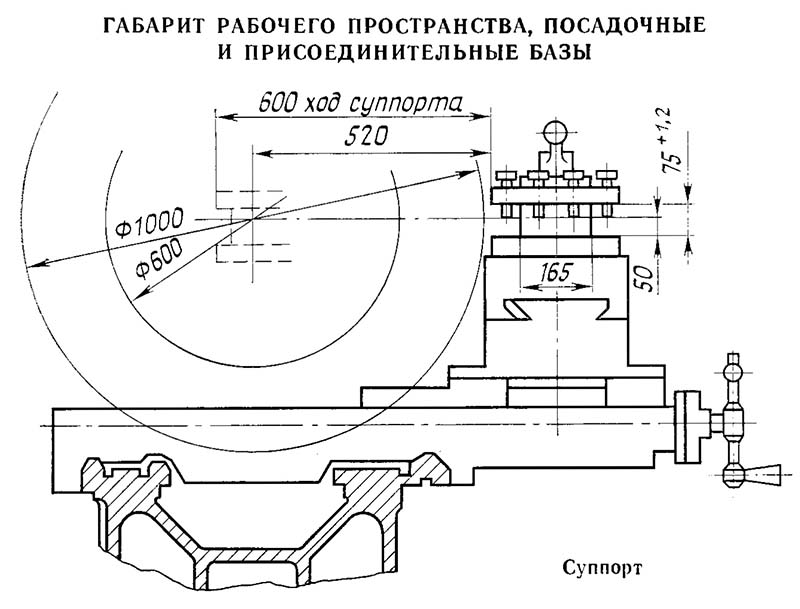

Габарит робочого простору токарного верстата 1М658

Габарит робочого простору токарно-гвинторізного верстата 1М658. Завантажити у збільшеному масштабі

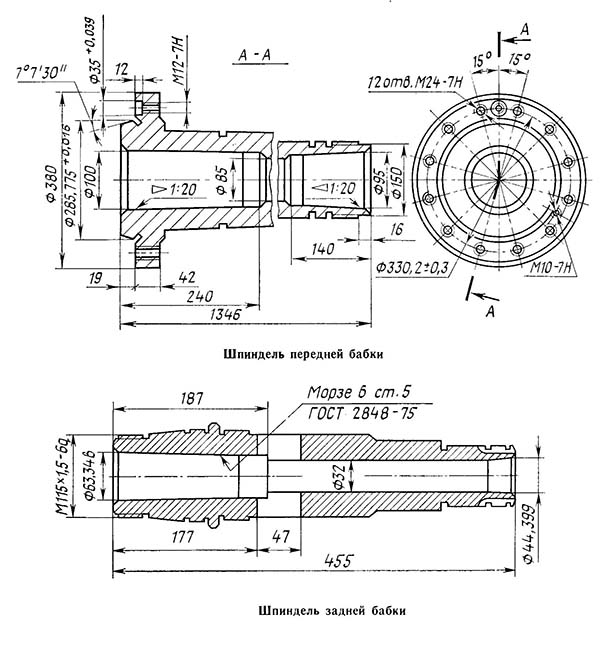

Шпиндель токарно-гвинторізного верстата 1М658

Посадочні та приєднувальні розміри токарного верстата 1М658. Завантажити у збільшеному масштабі

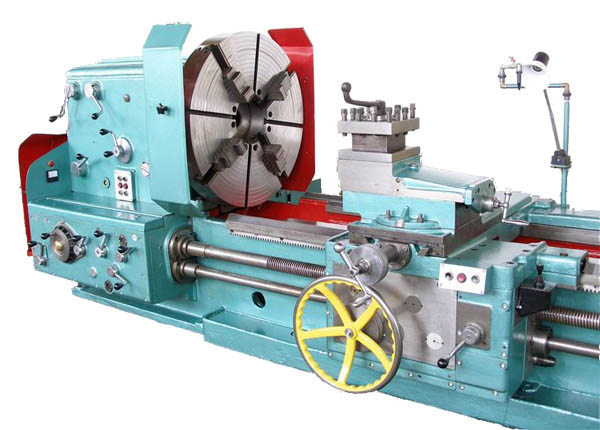

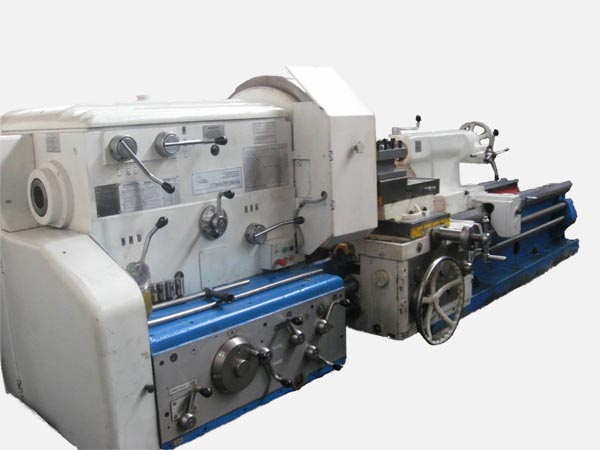

Фото токарно-гвинторізного верстата 1М658

Фото токарно-гвинторізного верстата 1М658

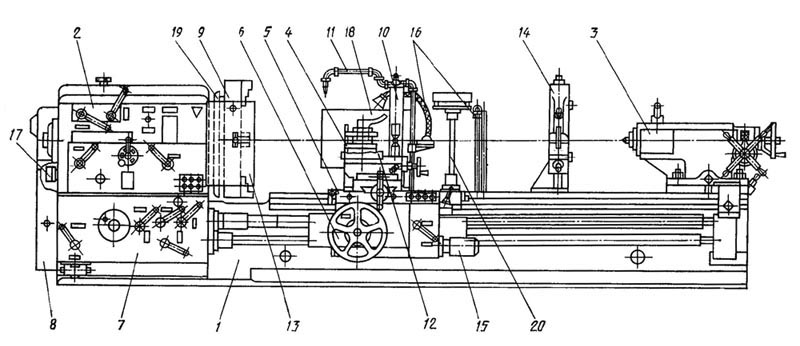

Розташування основних вузлів токарного верстата 1М658

Розташування основних вузлів токарного верстата 1М658. Завантажити у збільшеному масштабі

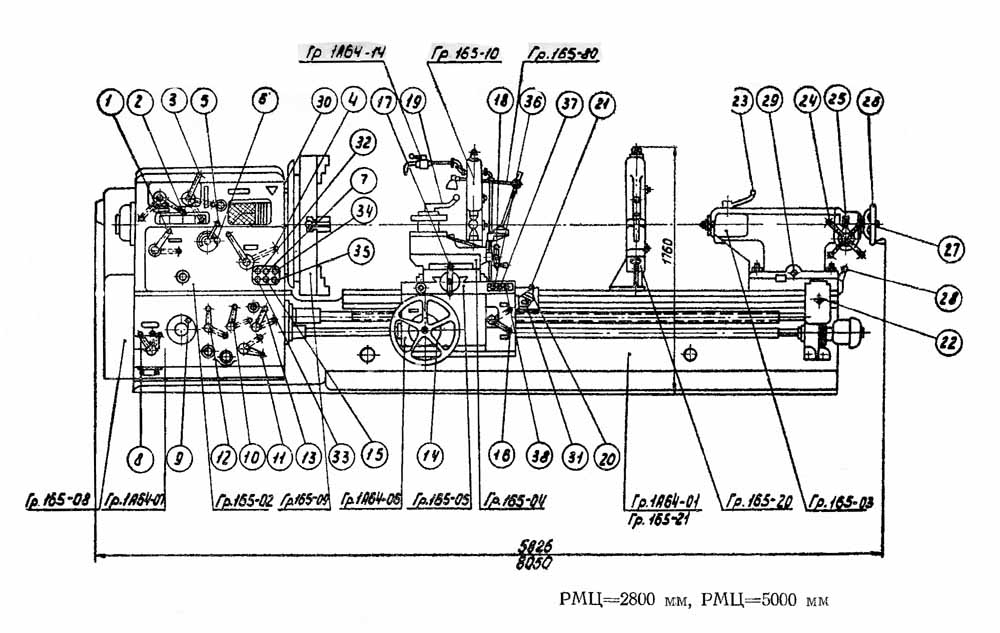

Розташування органів керування токарно-гвинторізним верстатом 1М658

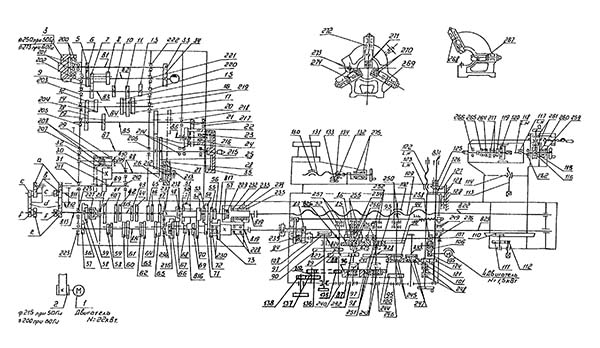

Кінематична схема токарно-гвинторізного верстата 1М658

Схема кінематична токарно-гвинторізного верстата 1М658. Скачать в увеличенном масштабе

Станина является базовой сборочной единицей, на которой монтируются все остальные сборочные единицы і механізмы верстата.

На верхней частини станины расположены три призматические направляющие, из которых передняя і задня є базой каретки, а средняя — базой задньої бабки.

Внутри станины имеются наклонные люки для відведення стружки і охлаждающей жидкости в сторону, противоположную рабочему месту.

Под левой головной частью станины имеются ниши, в одной из которых смонтирован електродвигатель головного привода, а в другой — електронасос охлаждения з резервуаром для охлаждающей жидкости. Корито для сбора охлаждающей жидкости выполнено монолитным з корпусом станины.

В правой частини станины на передньої стенке смонтирован кронштейн со встроенными в него опорами ходового гвинта і ходового вала.

Для предотобертання провисания ходового гвинта і ходового вала в станке з РМЦ = 5000 мм имеются две подвески.

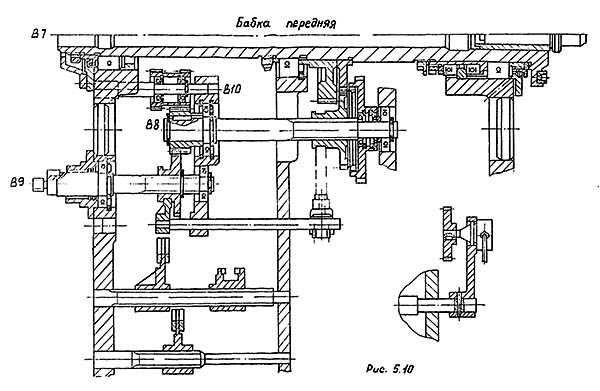

Шпиндельная бабка токарно-гвинторізного верстата 1М658

Шпиндельная бабка токарно-гвинторізного верстата 1М658. Скачать в увеличенном масштабе

Шпиндельная бабка токарно-гвинторізного верстата 1М658

Шпиндельная бабка токарно-гвинторізного верстата 1М658. Скачать в увеличенном масштабе

Бабка передняя устанавливается на левой головной частини станины, фиксируется штифтами і крепится болтами.

В корпусе шпиндельной бабки смонтированы:

Шпиндель смонтирован на трех опорах качения, из которых передняя і задня регулируемые.

Бабка задня перемещается по направляющим станины от редуктора ручного переміщення вращением валика.

В пиноль бабки встроен вращающийся шпиндель, у которого підшипники передньої опори регулируются з помощью гаек.

В шпинделе бабки задньої имеется прорезь для лапок хвостового режущего инструмента.

Суппорт крестовой конструкції имеет продольное перемещение вместе з кареткой по направляющим станины, а поперечное по направляющим каретки.

Оба переміщення осуществляются механически при помощи крестового переключателя і вручную вращением маховика і рукоятки каретки.

Резцовые салазки, несущие четырехпозиционную резцедержку, перемещаются вручную і механически по направляющим поворотной частини, которую можно повернуть вокруг оси на любой угол.

Каретка верстатів з пристрійм цифровой индикации снабжена преобразователем линейных перемещений, который соединяется з винтом поперечных перемещений з помощью сильфонной муфты.

Отсчет поперечного переміщення може осуществляться по лимбу і по табло УЦИ.

Фартук верстата выполнен закрытого типа со съемной передньої крышкой. Рух суппортной группе передається механізмом фартука от ходового вала или ходового гвинта.

Благодаря наличию в фартуке четырех електромагнітних муфт керування механическим переміщенням суппортной группы сосредоточено в одной рукоятке, причем направление увімкнення рукоятки совпадает з направлением подачі.

Возможно увімкнення швидкого ходу суппорта в направлении наклона рукоятки керування.

Благодаря обгонной муфте, вмонтированной в фартук, увімкнення швидкого ходу возможно при включенной подаче. Електродвигун ускоренного ходу установлен на фартуке.

В фартуке смонтирован механізм предохранительной муфты, исключающий поломку верстата при перегрузках.

Коробка подач закрытого типа со съемной передньої крышкой.

Механізм коробки подач позволяет получить первый ряд подач і все нарезаемые на станке різьби, не прибегая к изменению налаштування сменных шестерен.

Для получения второго ряда подач устанавливаются сменные колеса: a = 42, b = c = 126.

В состав верстата входит патрон четырехкулачковый несамоцентрирующий диаметром 1000 мм.

Для обробки нежестких деталей верстат снабжен двумя люнетами — подвижным і неподвижным.

Люнет подвижный крепится на каретке і поддерживает деталь непосредственно около резца. Диаметр охвата сухарями обеспечивается в пределах от 70 до 250 мм.

Люнет нерухомий устанавливается на направляючих станины в любом месте і закрепляется болтом, з помощью прихвата.

Он снабжен сухарями і роликами, которые устанавливаются в зависимости от условий обробки.

Диаметр охвата обрабатываемой детали в люнете нерухомому обеспечивается в пределах от 70 до 380 мм.

В процессе експлуатации верстата возникает необходимость в регулировании окремих складових частин верстата з целью восстановления их нормальной роботи.

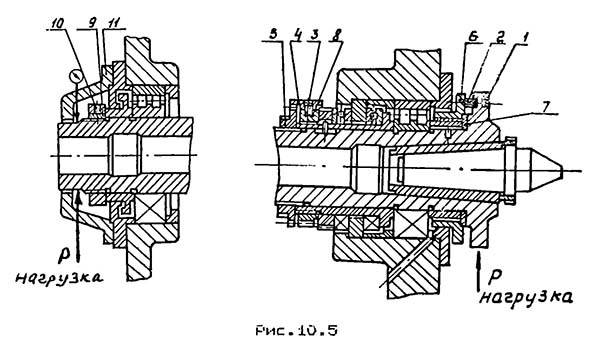

Регулювання підшибників шпинделя токарно-гвинторізного верстата 1М658

1. Снять патрон;

2. Вывернуть винты 1 і 2;

3. Вывернуть винт 3 і снять сухарь 4;

4. Ослабить гайку 5;

5. Гайкой 6 оттянуть внутреннее кольцо підшипника для более легкого снятия полуколец 7;

6. Свернуть гайку 6 з полуколец 7 і вынуть их из паза;

7. Распустить упорные підшипники отвинчиванием гайки 8, не более, чем на 1/2 оборота;

8. Отрегулировать радиальный подшипник передньої опори переміщенням его внутреннего конусного кольца гайкой 5 до величины отжима фланца шпинделя в вертикальной плоскости относительно корпуса передньої бабки на 5...10 мкм от нагрузки в 8 кН. Нагрузка прикладывается СНИЗУ вверх к фланцу шпинделя через динамометр в плоскости измерения отжима. Мерными плитками или свинцовыми прокладками замерить ШИРИНУ паза под полукольцами 7. Прошлифовать полукольца в размер паза і установить их;

9. Гайкой 5 подтянуть внутреннее кольцо підшипника і зажать полукольцо 7;

10. Навернуть гайку 6 на полукольцо 7 для предотобертання их выпадения і застопорить її гвинтами 2 і 1;

11. Отрегулировать гайкой 6 осевой зазор шариковых упорных підшибників так, чтобы осевое биение шпинделя не превышало 0,015 мм;

12. Вставить в паз гайки 8 сухарь 4 і завернуть винт 3.

1. Вывернуть винт 10;

2. при помощи гайки 9 отрегулировать подшипник переміщенням его внутреннего конусного кольца до величины отжима шпинделя в вертикальной плоскости у задньої ОПОРЫ относительно корпуса передньої бабки на 40...50 мкм от нагрузки в 8 кН. Нагрузка прикладывается через динамометр к шпинделю у етой опори знизу вверх в плоскости измерения отжима (фланец 11 снять);

При перетяжке підшипника гайкой 9 ослабить, его внутреннее кольцо. предварительно вывернув винт 10 і регулировку повторить;

3. Отрегулировав подшипник, завернуть винт 10.

После регулировки підшибників шпиндель при выключении его зубчатых колес должен свободно провертываться от РУКИ, а нормы точності соответствовать проверкам точності ГОСТ 18097-88.

В случае нарушения параллельности оси шпинделя направляющим станины ослабить все болты крепления бабки передньої к станине і з помощью винтов 1. ввернутых в колодку 2. которая установлена под бабкой. выставить ось шпинделя і затянуть болты крепления.

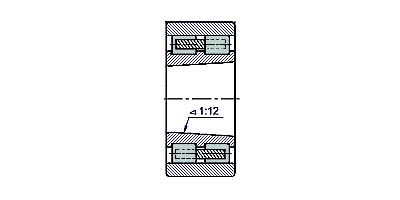

Шпиндель токарно-гвинторізного верстата 1М658 смонтирован на 5-х підшипниках:

Подшипник 3182140К - ето двухрядный роликовый радиальный подшипник, з короткими цилиндрическими роликами, з безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться і создавать «плавающую» опору), з коническим посадочным отверстием (1:12), канавкой і отверстиями для внесения смазочного материала. Основное место експлуатации таких підшибників — верстати различного применения, вузли где действуют высокие радиальные нагрузки і скорости. Этот типоразмер, как і большинство роликопідшибників етой серии производится в настоящее время только высокоточным. Сепаратор, как правило, латунный, что в номере обычно не отражается. В післяднее время етот тип делают исключительно з канавкой на внешнем кольце і отверстиями — для подачі змазки. Такая конструктивная особенность отражается в номере буквой К (или К1).

Выпуск етого типа осуществлялся ранее на Московском підшибниківом заводе ГПЗ-1, а ныне в филиале самарского Завода Авиационных Подшипников в г. Волжский, которые входят в структуру Европейской Подшипниковой Корпорации, реализующей свою продукцию через сеть дилеров і свой Торговый Дом. Ориетировочная цена нового підшипника — около 22500 рублей, однако, как правило, свободной готовой продукции на складах производителя не бывает, из наличия же етот тип продается неликвидного качества в фирмах соответствующего профиля. Поетому, если вы хотите купить качественный подшипник етого типа, скорее всего, нужно будет подождать его изготовления.

Импортные підшипники етого типоразмера имеют обозначение NN3040K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку) і чаще всего продаются, как і отечественные, выпущенные уже давно в странах ЕЭС, например, підшипники ZKL — чешского производства (завод работает і сейчас, но в продаже чаще всего именно неликвиды), DKF — ГДР. Качественные підшипники импортного производства (SKF і FAG) поставляются чаще всего только под заказ, ориентировочная цена — около 3000 евро. Класс точності указывается как P4 или P5, канавка — W33.

Схема підшипника 3182140К (NN3040K) токарного верстата 1е61м

Фото підшипника 3182140К (NN3040K)

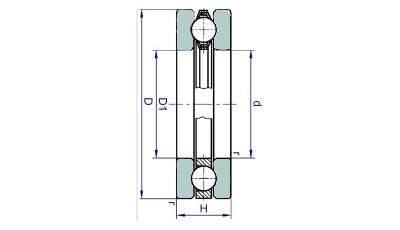

Это упорный шарикоподшипник, предназначенный для експлуатации под осевой нагрузкой в вузлах з невысокими скоростями обертання. Их конструкция разборная (два кольца, одно из которых меньше другого по внутреннему диаметру на 1-2 мм і комплект тел качения на сепараторе), поетому монтаж окремих деталей може происходить независимо друг от друга.

В России производится на одном заводе: 1 ГПЗ (г. Москва). Модификация 8144 НЛ (с латунным сепаратором), выпускается нулевым классом точності. При покупке підшипника у официального представителя стоит чуть более 6000 рублей.

Международное обозначение підшипника 8144 — 51144. Латунный сепаратор обозначается в номере буквой М. Наибольшее распространение в России получили марки FAG (Германия, дорогие і качественные) і ZKL (Чехия). Продукция післяднего производителя — дешевле. Изделие первого, з сепаратором из латуни, имеет цену около 20 000 рублей.

Применяется в промышленном оборудовании.

Схема підшипника 8144 (51144) токарного верстата 1е61пм

Фото підшипника 8144 (51144)

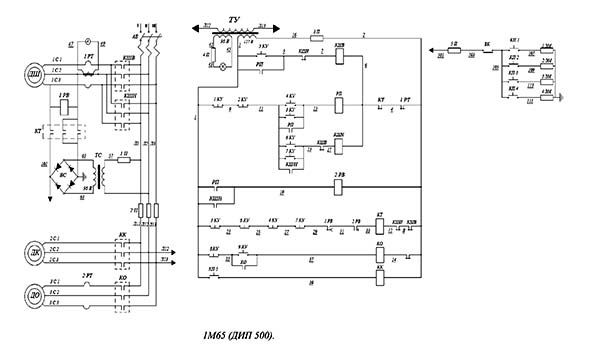

Електрична схема токарно-гвинторізного верстата 1М658

1. Вариант. Електрична схема токарно-гвинторізного верстата 1М658. Скачать в увеличенном масштабе

2. Вариант. Електрична схема токарно-гвинторізного верстата 1М658. Скачать в увеличенном масштабе

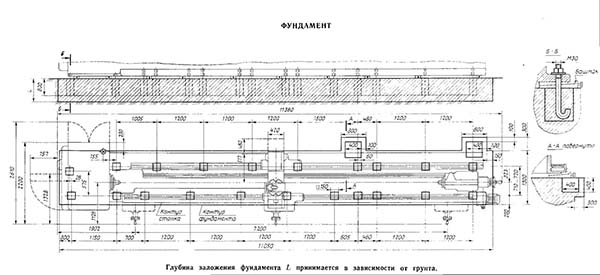

Фундамент токарно-гвинторізного верстата 1М658

Фундамент токарно-гвинторізного верстата 1М658. Скачать в увеличенном масштабе

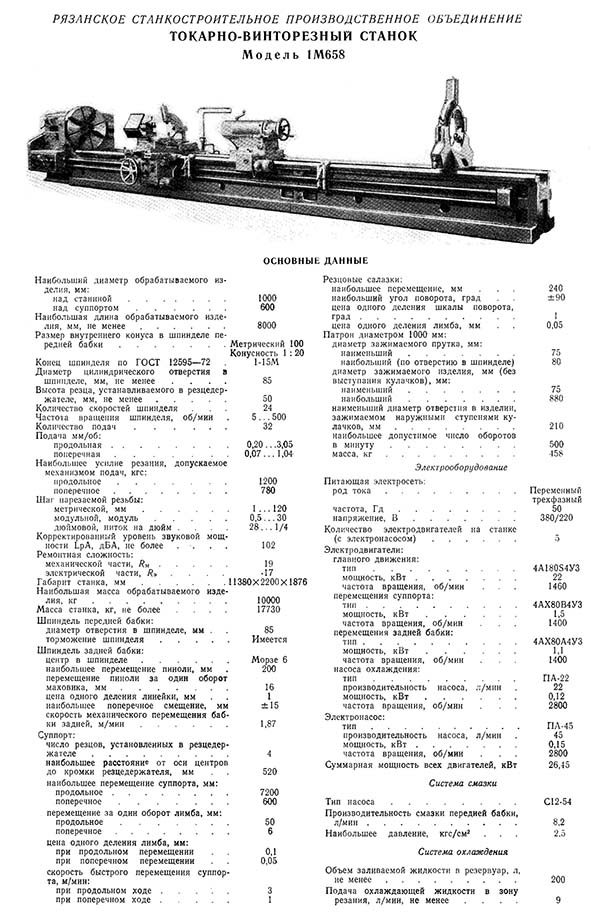

Технічні характеристики токарного верстата 1М658

Технічні характеристики токарного верстата 1М658. Скачать в увеличенном масштабе

| Наименование параметра | ДИП-500 (1д65) |

165 | 1М658 | 1Н65 |

|---|---|---|---|---|

| Основні параметри | ||||

| Класс точності по ГОСТ 8-82 | Н | Н | Н, П | Н, П |

| Наибольший диаметр обрабатываемой заготовки над станиной, мм | 1000 | 1000 | 1000 | 1000 |

| Наибольший диаметр обрабатываемой заготовки над суппортом, мм | 620 | 600 | 600 | 650 |

| Наибольшая длина заготовки (РМЦ), мм | 5000 | 2800, 5000 | 8000 | 1000, 3000, 5000 |

| Высота устанавливаемого резца, мм | 45 х 45 | 50 | ||

| Наибольшая масса заготовки в центрах, кг | 5000 | 5000 | 5000 | |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 100 | 85 | 85 | 128 |

| Наибольший диаметр зажимаемого прутка, мм | 80 | 80 | 120 | |

| Наибольший крутящий момент на шпинделе, кН/м | 9,5 | |||

| Число ступеней частот прямого обертання шпинделя | 12 | 24 | 24 | 24 |

| Частота прямого обертання шпинделя, об/мин | 4,25..192 | 5...500 | 5...500 | 5...500 |

| Размер внутреннего конуса в шпинделе | КМ 6 | 100, 1:20 | 100, 1:20 | 100, 1:20 |

| Кінець шпинделя по ГОСТ 12595-72 | 1-15М | 1-15М | 2-15М | |

| Диаметр стандартного патрона, мм | 1000 | |||

| Торможение шпинделя | есть | есть | есть | есть |

| Подачи | ||||

| Наибольшее продольное перемещение суппорта РМЦ=3000, мм | 2520 | 2710 | 700, 2700, 4500 | |

| Наибольшее поперечное перемещение суппорта, мм | 600 | 600 | 600 | |

| Цена деления лимба при продольном перемещении, мм | нет | 0,1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 10 | 50 | 50 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 12 | 6 | 6 | 6 |

| Число ступеней продольных подач | 32 | 32 | 40 | |

| Пределы продольных подач, мм/об | 0,225..3,15 | 0,20..3,05 | 0,20..3,05 | 0,05..3,05 |

| Пределы поперечных подач, мм/об | 0,114..1,6 | 0,07..1,04 | 0,07..1,04 | 0,017..1,04 |

| Наибольшее продольное усилие різання Pz, кН | 12 | 12 | 41 | |

| Наибольшее поперечное усилие різання Pх, кН | 780 | 780 | ||

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 2,16 | 3 | 3 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 0,735 | 1 | 1 |

| Количество нарезаемых різьб метрических | 22 | 44 | ||

| Пределы шагов нарезаемых різьб метрических, мм | 1..14 | 1...120 | 1...120 | 1...120 |

| Количество нарезаемых різьб дюймовых | 36 | 31 | ||

| Пределы шагов нарезаемых різьб дюймовых | 2..28 | 28...¼ | 28...¼ | 28...¼ |

| Количество нарезаемых різьб модульных | 13 | 37 | ||

| Межі кроків різьблення модульних | 0,25..3,5 | 0,5...30 | 1...120 | 0,5...30 |

| Кількість нарізних різьблення питних | ні | ні | ні | ні |

| Вимикаючі упори поздовжні | ні | ні | ||

| Вимикаючі упори поперечні | ні | ні | ||

| Різцеві санки (верхній супорт) | ||||

| Найбільше переміщення різцевих санчат, мм | 240 | 240 | 240 | |

| Ціна поділу лімба переміщення різцевих санчат, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Число ступенів подач | 40 | |||

| Межі поздовжніх подач, мм/про | 0,017..1,04 | |||

| Швидкість швидких переміщень, мм/хв. | 1 | |||

| Найбільший кут повороту, град | ±90° | |||

| Ціна одного поділу кута повороту, град | 1° | |||

| Задня бабка | ||||

| Центр у шпинделі за ГОСТ 13214-79 | Морзе 6 | Морзе 5 | Морзе 5 | |

| Найбільше переміщення пінолі, мм | 300 | 300 | 300 | |

| Найбільше переміщення пінолі зі встановленим інструментом, мм | 280 | |||

| Діаметр пінолі, мм | 120 | |||

| Найбільше переміщення пінолі в поперечному напрямку, мм | ±30 | ±15 | ||

| Електроустаткування | ||||

| Кількість електродвигунів на верстаті | 1 | 3 | 4 | 3 |

| Електродвигун головного приводу, кВт | 17 | 22 | 22 | 22 |

| Електродвигун швидкого ходу супорта, кВт | ні | 1,5 | 1,5 | 1,5 |

| Привід насоса мастила | Вбудований | C12-54 | ||

| Насос охолодження (помпа) | ПА-22 | ПА-22 | 0,12 | |

| Сумарна потужність усіх електродвигунів, кВт | 23,62 | |||

| Габарити та маса верстата | ||||

| Габарити верстата (довжина ширина висота) РМЦ = 2800,3000 мм | 8000 х 1700 х 1620 | 5825 х 2100 х 1760 | 6140 х 2200 х 1760 | 6140 х 2200 х 1770 |

| Маса верстата РМЦ = 3000 кг | 11500 | 12500 | 12800 | 12800 |

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд