Виробник трубонарізного верстата моделі 1А983 - Сасівський верстатобудівний завод, Саста , заснований у 1971 році.

Трубонарізний верстат 1А983 (СА983) спроектований на базі моделі 1Н983 і був замінений на більш досконалу модель 1М983 .

Трубонарізний верстат 1А983 призначений для обточування кінців труб і нарізування на них різьблення в умовах одиничного і дрібносерійного виробництва.

На верстаті 1А983 можна обробляти шт. .д.), що застосовуються для видобутку та транспортування нафти та природного газу та в нафтовидобувній промисловості.

Верстат 1А983 має конусну лінійку для обробки конічних поверхонь та нарізування конічних різьблень.

Оброблювана труба пропускається через порожнистий шпиндель і затискається двома механізованими патронами. Інший кінець труби підтримується люнетом. Шпиндель має пряме та зворотне обертання.

Клас точності верстата Н.

Шорсткість обробленої поверхні V5.

Трубообробний верстат, машина для обробки металевих, головним чином сталевих труб шляхом зняття стружки або накатки різьблення.

Для отримання на кінцях труб точних торцевих поверхонь служать трубопідрізні верстати .

Для отримання на кінцях труб різьблення (циліндричного або конічного) використовуються трубонарізні (труборізні) або трубонакатні верстати (останній спосіб, як правило, забезпечує більш міцне різьбове з'єднання).

При виробництві труб відповідального призначення застосовують застосування трубообробні верстати для зняття дефектного поверхневого шару труб перед холодною прокаткою.

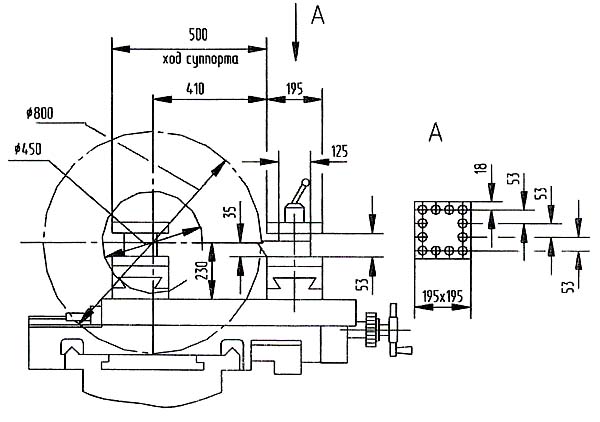

Габаритні розміри робочого простору верстата 1А983

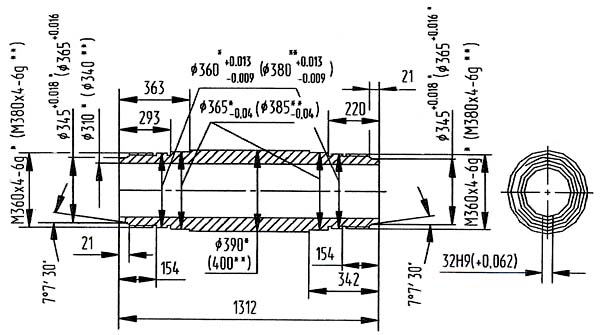

Посадочні та приєднувальні розміри шпинделя верстата 1А983

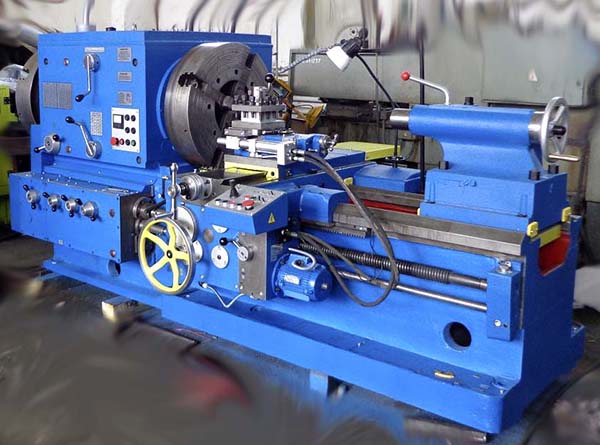

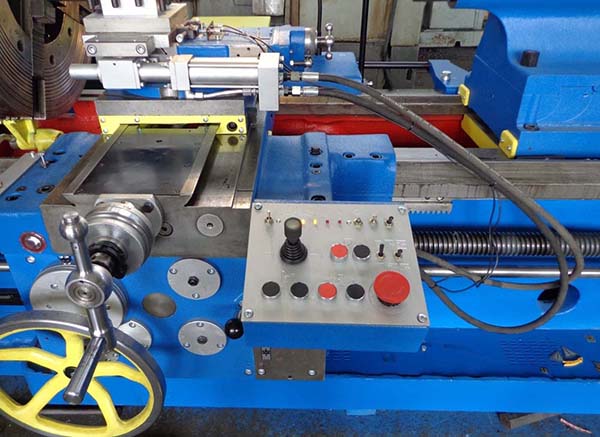

Фото трубонарізного верстата 1А983

Фото трубонарізного верстата 1А983

Фото труборізального верстата 1А983. Дивитись у збільшеному масштабі

Фото трубонарізного верстата 1А983

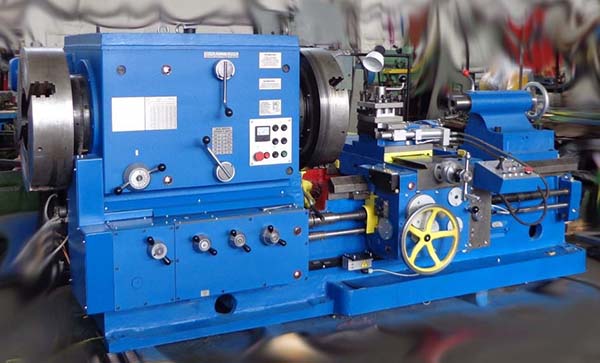

Фото труборізального верстата 1А983. Дивитись у збільшеному масштабі

Фото трубонарізного верстата 1А983

Фото труборізального верстата 1А983. Дивитись у збільшеному масштабі

Фото трубонарізного верстата 1А983

Фото труборізального верстата 1А983. Дивитись у збільшеному масштабі

Фото трубонарізного верстата 1А983

Фото труборізального верстата 1А983. Дивитись у збільшеному масштабі

Фото трубонарізного верстата 1А983

Фото труборізального верстата 1А983. Дивитись у збільшеному масштабі

Фото трубонарізного верстата 1А983

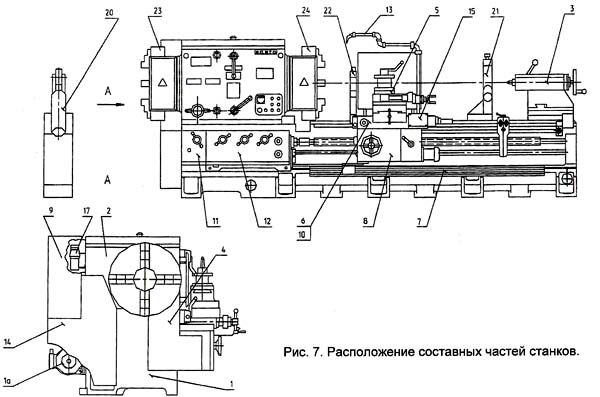

Розташування основних вузлів трубонарізного верстата 1А983

Вузли, що постачаються за додатковою специфікацією

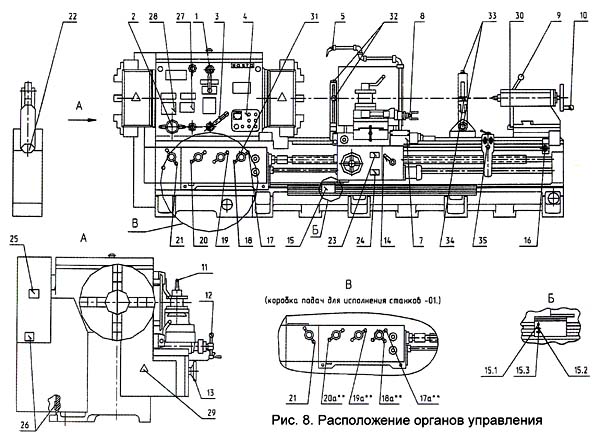

Розташування органів керування трубонарізним верстатом 1А983

Розташування органів керування трубонарізним верстатом 1А983. Дивитись у збільшеному масштабі

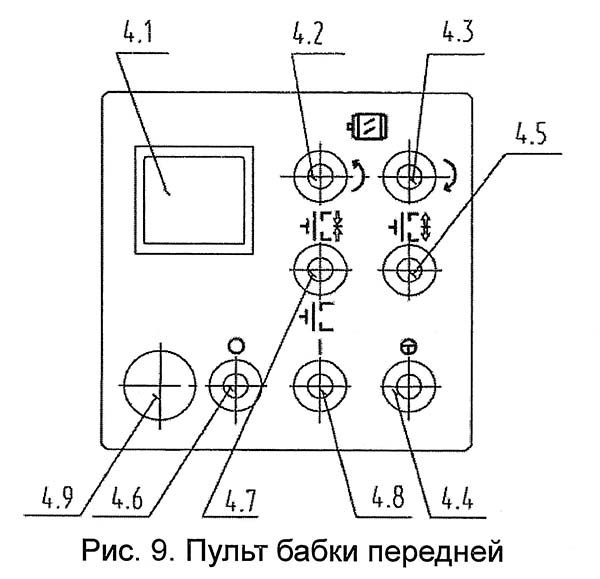

Пульт трубонарізного верстата CА983

Пульт передньої бабки трубонарізного верстата 1А983

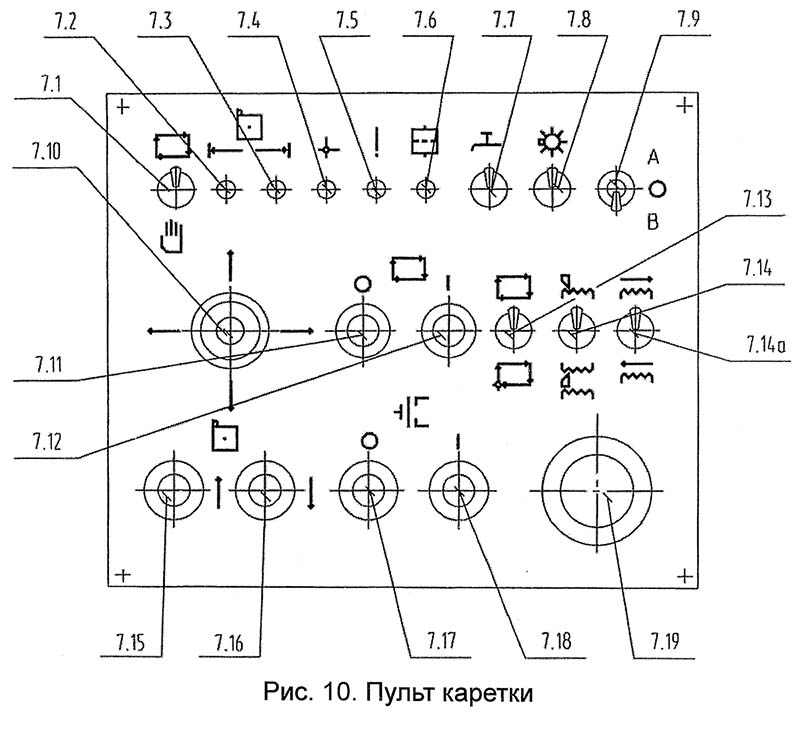

Пульт каретки супорта трубонарізного верстата 1А983

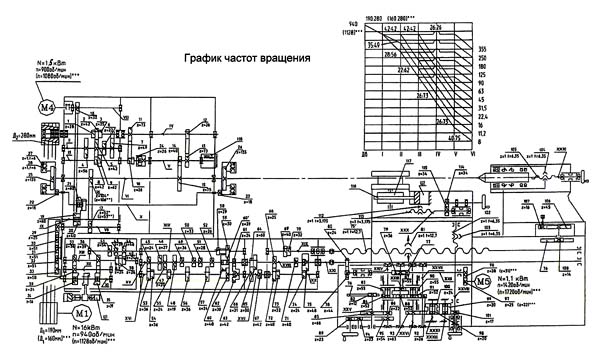

Кінематична схема трубонарізного верстата 1А983

Схема кінематична трубонарізного верстата 1А983. Дивитись у збільшеному масштабі

Станина верстата виконана з поперечними ребрами, що забезпечують велику жорсткість конструкції.

Станіна має дві загартовані напрямні для каретки (одну призматичну та одну плоску) та дві напрямні для задньої бабки (також одну призматичну та одну плоску). Усередині станини є похилі люки для відведення стружки та охолоджуючої рідини у бік, протилежний робочому місцю.

З заднього боку станини під передньою бабкою встановлено електродвигун головного руху верстата та насос системи змащення.

З передньої та задньої сторони, а також усередині станини, встановлені лотки для збору СОЖ.

Ходовий гвинт верстата, встановлений під передньою призмою, у міру зношування його ділянки, розташованої ближче до шпинделя, доцільно перевстановити до шпинделя менш зношеною ділянкою.

При необхідності обробки фланцевих деталей великих діаметрів або установки патрона (планшайби) великого діаметра застосовується станина з виїмкою та накладними планками (ГАП-ом), при цьому планки над виїмкою знімаються. Щоб запобігти нанесенню пошкоджень планки, потрібно покласти на підкладку з м'якого матеріалу і для предотобертання корозії покрити тонким шаром масла.

При установці раніше знятих планок необхідно видалити стружку і залишки охолоджуючої рідини з виїмки в станині: чистим ганчір'ям протерти насухо виїмку, ретельно очистити і протерти площини прилягання планок і станини, змастити їх машинним маслом.

Місця стику станини та планок повинні мати щільне прилягання (зазор не більше 0,02 мм).

Бабка передня встановлена на лівій частині станина. Вивіряння шпинделя в горизонтальній площині здійснюється за рахунок розвороту бабки за допомогою настановних гвинтів, що знаходяться знизу задньої частини бабки. Рух від електродвигуна передається клиновими ременями шкіфу з пусковою електромагнітною муфтою на валу, а далі всередині корпусу через шестеренний механізм шпинделя і коробки подач. Шпиндель може отримати 12 швидкостей як прямого, так і зворотного обертання.

Зміна частоти обертання шпинделя проводиться за рахунок переміщення блоків шестерень по шліцьових валах за допомогою двох рукояток, виведених на передню стінку коробки швидкостей.

Увімкнення прямого та зворотного обертання шпинделя здійснюється за допомогою кнопок керування, розташованих на пульті керування.

Для підвищення коефіцієнта корисного дії та зручності обслуговування верстата вали передньої бабки обертаються у кулькових та роликових підшипниках.

Сталевий пустотілий шпиндель змонтований на двох конічних роликових підшипниках високого класу точності.

У корпусі передньої бабки розташований механізм затиску патронів. Цей механізм приводиться в рух окремим електродвигуном, розташованим на лівій стінці передньої бабки.

Механізм затиску почергово здійснює затискач труби, що обробляється в правому і лівому патроні. Перемикання механізму затиску на правий та лівий патрон здійснюється рукояткою, розташованою на передній стінці бабки.

Для виключення можливості одночасного включення механізму затиску та приводу шпинделя включення механізму затиску рукояткою 1 (рис.8 см. додаток) блоковано з пусковою електромагнітною муфтою головного приводу.

Гальмування шпинделя здійснюється електромагнітною муфтою 118 (рис. 11,11а, 12,12а див. додаток).

Бабка задня жорсткої конструкції закріплюється на направляючих станини за допомогою двох планок чотирма болтами. Поперечне зміщення корпусу бабки щодо містка проводиться за допомогою гвинтів та гайки, встановлених у містку (попередньо вивернувши гвинти кріплення корпусу до містка).

Переміщення пінолі проводиться від руки маховиком 10, стопоріння - ручкою 9 (рис.8, див. додаток).

За особливим замовленням за окрему плату може поставлятися задня бабка з вбудованим в піноль шпинделем, що обертається, в якому є проріз для лапок хвостовика осьового ріжучого інструменту. Для стопоріння шпинделя (при свердлінні, зенкеруванні, розгортанні) необхідно: висунути піноль вперед на 25 - 30 мм і злегка обертаючи шпиндель встановити інструмент в його отвір. При цьому хвостовик інструменту переміщає штовхач 3 і включає зубчасту муфту, що жорстко з'єднує шпиндель з піноллю. (Мал.47).

При зміні центру або інструменту піноля необхідно всунути в корпус бабки вщерть. При цьому штовхач виштовхує центр або інструмент зі шпинделя.

Переміщення задньої бабки вздовж направляючих станини може здійснюватися за допомогою ручного механізму переміщення обертанням валика 16 (Рис.8). (За спец.замовленням).

Супорт може переміщатися в поздовжньому напрямку разом з кареткою по направляючих станини і в поперечному напрямку разом з поперечними санками по направляючих на каретці. Поздовжнє та поперечне переміщення можуть проводитися як механічно, так і вручну.

Механічні переміщення є як робочі, і прискорені.

Для ручного поперечного переміщення супорта необхідно поворотом ручки поз.2 (рис.13, див. додаток) навколо своєї осі або натисканням кнопки 3 привести в дію механізм фіксації рукоятки 1 і поворотом даної рукоятки переміщення супорта в потрібну сторону.

Для ручного поздовжнього переміщення супорта необхідно висунути маховик 13 (рис.8) до його фіксації. При цьому відбувається зчеплення шестерень фартуха. Переміщення супорта здійснюється поворотом маховика.

На поперечних санках супорта є поворотна частина, яку можна повернути навколо вертикальної осі на будь-який кут і закріпити в необхідному положенні болтами.

Різцеві санки, що несуть чотиригранну різцеву головку, переміщаються вручну по направляючих на поворотній частині.

Для швидкого відведення різця при нарізанні різьблення різцева головка з повзушкою може переміщатися по різцевих санчатах за допомогою гідроциліндра Ц2 (рис. 11,11 а, 12,12а див. додаток), в циклі різьбонарізання або в ручному режимі від кнопок 7.15 і .Додаток рис.10).

Напрямні поперечних і різцевих санок регулюються клинами, що переміщуються за допомогою гвинтів.

Гайка поперечного ггвинта має пристрій для вибірки люфту.

До корпусу каретки прикріплений кронштейн конусної лінійки, у пазах якого переміщуються санки.

На санках під необхідним кутом закріплюються конусна лінійка, якою переміщається повзушка, пов'язана з ходовим гвинтом поперечної подачі супорта.

При обточуванні або нарізанні різьблення з використанням конусної лінійки санки тягою зв'язуються з кронштейном, закріпленим на станині.

При русі каретки санки разом із лінійкою залишаються дома. Півзушка лінійки переміщається разом з кареткою вздовж осі станини, при цьому лінійка, будучи поверненою на необхідний кут, переміщає одночасно повзушку перпендикулярно до осі станини, здійснюючи при цьому поперечне переміщення повзушки каретки.

Фартух закритого типу зі знімною передньою стінкою (кришкою). Рух супорту передається через фартух від ходового ггвинта чи ходового валу.

Працюючи з ходовим валом хрестовий перемикач 7.10 на пульті (див. додаток рис.10) управляє чотирма електромагнітними муфтами, які у фартуху.

При роботі з ходовим гвинтом (нарізка різьблення) хрестовий перемикач перекомутується з керування електромагнітними муфтами фартуха на керування золотниками гідроциліндрів Ц1 та Ц2. При цьому напрямки відхилення рукоятки перемикача збігаються з напрямками руху подачі та різьбонарізування.

При роботі з ходовим валом додатковим натисканням кнопки, вбудованої в хрестовий перемикач, вмикається прискорений хід із супорта.

Завдяки наявності у фартуху обгінної муфти включення прискореного ходу можливе при включеній подачі.

Електричне блокування виключає можливість одночасного включення швидкого переміщення супорта та подачі від ходового валу при зчепленій гайці ходового ггвинта.

Люнет-підтримка встановлюється на окремому фундаменті, розташованому від верстата на відстані, визначеному довжиною труб, що обробляються.

Люнет служить для підтримання кінця труби, що звішується. Кінець труби спирається на два ролики, розташовані під кутом 45 градусів до вертикальної осі.

Ролики обертаються на нерухомій осі на сферичних роликопідшипниках.

Виставку люнета проводити по трубі, закріпленій у патронах передньої бабки. (виготовлятися замовником). Вільний кінець труби встановити на роликах люнету.

Виставку в горизонтальній площині забезпечити переміщенням повз поз.2 по пазах корпусу поз.1, послабивши гвинти поз.5, у вертикальній площині - переміщенням повзуна поз.З по повзушці, послабивши гвинт поз.4 (див. додаток рис.14).

Виставкою люнета забезпечити мінімально можливе биття труби.

Після виставки люнета гвинти поз.4 затягнути.

Для обробки нежорстких деталей станки оснащені рухомими (див. додаток рис.15) і нерухомими люнетами.

Люнет рухливий кріпиться на каретці і підтримує деталь безпосередньо біля різця. Діаметр охоплення сухарями забезпечується від 20 до 150 мм. Цей люнет забезпечений трьома вмонтованими в пінолі сухарями, що мають хід від гвинтової пари.

Люнет нерухомий встановлюється на направляючі станини в будь-якому місці і закріплюється болтом за допомогою прихвату. Він забезпечений сухарями та роликами, які встановлюються залежно від умов обробки. Діаметр охоплення оброблюваної деталі в нерухомому люнеті забезпечується від 20 до 350 мм.

* Поставляється за спец. замовлення за окрему платню.

Коробка подач забезпечує налаштування на наступні види робіт: нарізування різьблення, точення.

Шестеренний механізм коробки подач складається з наборного механізму, розмножувальних механізмів, приводу ходового ггвинта та ходового валу та механізму вибору виду робіт - нарізування різьблення або точення.

Множинний механізм приводу ходового валу забезпечений двома електромагнітними муфтами, керування якими здійснюється з пульта на каретці для верстатів основного виконання.

Для верстатів виконання -01 встановлюється коробка подач без електромагнітних муфт.

Вибір виду робіт, величин подач та різьблень здійснюється за таблицями 10.2, 10.2а, 10.4, 10.4а, 10.3, 103а, 10.5, 10.5а.

Коробка реверсу кріпиться до корпусу коробки подач і передає останній рух від гітари.

У коробці реверсу є кулачкова однозуба муфта, яка дає можливість при нарізуванні різьблень відводити каретку у вихідне положення без вимикання маткової гайки та реверсу шпинделя. Кулачкова муфта (що знаходиться на валу, що робить таку ж кількість оборотів, яку робить шпиндель верстата) при перемиканні гарантує попадання різця в нитку при всіх різьбленнях, що нарізаються від коробки подач.

Перемикання однозубої муфти проводиться за допомогою гідроциліндра Ц1 в циклі різьблення або в ручному режимі від хрестового перемикача 7.10 (див. додаток, рис.10).

При роботі з ходовим валом (точіння) однозуба муфта вмикається автоматично. Керування напрямом руху каретки та супорта здійснюється хрестовим перемикачем 7.10 (див. додаток, рис.10)

УВАГА! РЕВЕРС ХОДОВОГО Ггвинта не виробляти на ходу при частоті обертання шпинделя більш ніж 125 хв-1

Для охолодження робочого інструменту за станиною є резервуар під емульсію. Електронасос продуктивністю 32 л/хв подає охолоджувальну рідину з резервуару трубопроводом до різця.

Рідина, що стікає після охолодження, потрапляє в лотки на станині, звідки знову надходить в резервуар.

Гітара зубчастих коліс у даному верстаті служить для з'єднання вихідного валу передньої бабки з вихідним валом коробки реверсу. Передатне відношення до гітарі 1:2.

Верстат має два затискні чотирикулачкові самоцентруючі механізовані патрони, встановлені на кінцях шпинделя.

Патронне зубчасте колесо, що приводить за допомогою спірального диска в рух кулачки, отримує обертання від зубчастого колеса, що ковзає вал передньої бабки.

Для виключення вильоту кулачків у конструкції патрона передбачено обмежувач ходу.

В кінці затиску труби і при розтисканні кулачків до упору в обмежувач відбувається відключення електродвигуна затискача. Контроль здійснюється з допомогою реле максимального струму.

Крім кінцінтричного руху щодо осі спірального диска кулачки можуть переміщатися окремо за допомогою гвинтів щодо повзушок.

Після відключення електродвигуна додатковий затискач і центрування заготовки здійснюється переміщенням кулачків за допомогою гвинтів, що обертаються вручну патронним ключем.

УВАГА! В МЕТАХ ЗАПОБІЩЕННЯ ПОЛОМКИ МЕХАНІЗМУ ЗАТИСКУ ПАТРОНІВ КАТЕГОРИЧНО ЗАБОРОНЯЄТЬСЯ ПОВТОРНО ВКЛЮЧАТИ ЕЛЕКТРОДВИГУН ЗАТИСКУ.

ДОЗАТИСНЕННЯ ЗАГОТОВКИ ВИРОБЛЯТИ ТІЛЬКИ ВРУЧНУ.

Задній патрон відрізняється від переднього напрямком спіралі, диска та кулачків. Найбільший діаметр деталі, що затискається в патроні, 300 мм. (330 **).

*- для верстатів СА983С010, СА983С010Д та їх виконань за довжиною.

**- для верстатів СА984С010, СА984С010Д та їх виконань за довжиною.

За спец.замовленням додатково може бути поставлений 3-х кулачковий самоцентруючий патрон, що встановлюється на шпиндель через перехідний фланець.

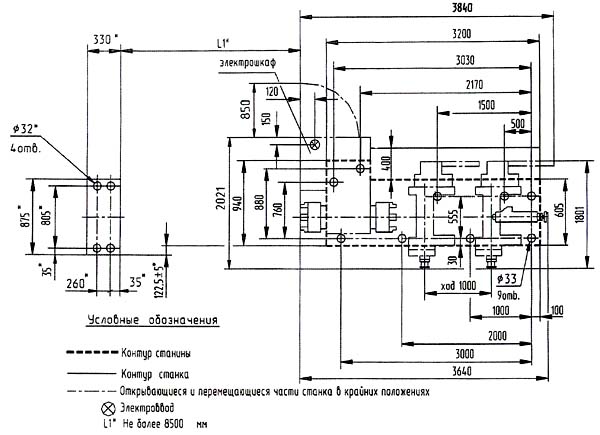

Настановне креслення верстата 1А983 з РМЦ=1000

Налаштування верстата після ремонта

| Найменування параметру | RT983 | 1Н983 | 1A983 | 1M983 |

|---|---|---|---|---|

| Основні параметри | ||||

| Класс точності по ГОСТ 8-82 | Н | Н | Н | Н |

| Діаметр труби, що обробляється, мм | 70..320 | 70..260 | 73..299 | 73..299 |

| Довжина оброблюваної труби, мм | 6000 | |||

| Найбільший діаметр заготовки над станиною, мм | 830 | 800 | 800 | |

| Найбільший діаметр заготовки над супортом, мм | 450 | 450 | ||

| Міжцентрова відстань (РМЦ), мм | 1065 | 1000, 2000, 3000, 4000 | ||

| Висота центрів, мм | 400 | 400 | ||

| Найбільша довжина точення без конусної лінійки, мм | 800 | 800 | 1000, 2000, 3000, 4000 | 800 |

| Найбільша довжина точення з конусною лінійкою, мм | 420 | 500 | 420 | |

| Довжина конусної лінійки, мм | 660 | |||

| Найбільша маса заготовки, що встановлюється в центрах, кг | 3500 | 5000 | 5000 | |

| Найбільша маса заготовки, що встановлюється в патроні, кг | 2000 рік | 2000 рік | ||

| Шпиндель | ||||

| Діаметр наскрізного отвору в шпинделі, мм | 320 | 300 | 310 | 310 |

| Число ступеней частот прямого обертання шпинделя | 12 | 12 | 12 | |

| Частота прямого обертання шпинделя, об/мин | 8..355 | 8..355 | 8..355 | 8..355 |

| Найбільший крутний момент на шпинделі, кНм | 3 | 3 | 3 | 3 ± 0,5 |

| Наявність механізованого затиску кулачків патрона | так | так | так | |

| Подання | ||||

| Найбільша довжина ходу каретки супорта, мм | 800 | 800 | 1000 | 800 |

| Найбільший поперечний хід супорта, мм | 500 | 500 | 500 | 500 |

| Ціна поділу лімба при поперечному переміщенні супорта, мм | 0,05 | 0,05 | 0,05 | |

| Переміщення супорта за один оберт лімба при поперечному переміщенні супорта, мм | 5 | 5 | 5 | |

| Переміщення супорта за один оберт лімба при поздовжньому переміщенні супорта, мм | 300 | 300 | 300 | |

| Число ступенів поздовжніх і поперечних подач | 32 | |||

| Межі робочих подач поздовжніх, мм/про | 0,06..1,02 | 0,064..1,025 | 0,06..2,0 | 0,06..2,0 |

| Межі робочих подач поперечних, мм/про | 0,028..0,536 | 0,031..0,0458 | 0,028..0,936 | 0,028..0,936 |

| Швидкість швидких переміщень супорта, поздовжніх/поперечних, м/хв. | 5,2/ 2 | 3,6/ 1,3 | 5,3/ 2,2 | 5,3/ 2,2 |

| Кількість різьб метричних нарізних | ||||

| Межі кроків різьб метричних, що нарізаються, мм | 1..28 | 1..12 | 1..28 | 1..28 |

| Кількість нарізних різьблень дюймових | ||||

| Межі кроків різьб дюймових | 28..1 | 24..2 | 28..2 | 28..2 |

| Найбільше зусилля різання у поздовжньому напрямку, кН | 28 | 15 | 6,8 | |

| Найбільше зусилля різання у поперечному напрямку, кН | 13 | 3,7 | ||

| Наявність гідровідскоку | так | так | так | |

| Різцеві санки | ||||

| Найбільше переміщення різцевих санчат, мм | 220 | 220 | 220 | |

| Найбільша висота різців, мм | 32 х 32 | 32 х 32 | 32 х 32 | |

| Найбільший кут повороту різцевих санок, град | ±90° | ±90° | ±90° | |

| Ціна поділу лімба, мм | 0,05 | 0,05 | 0,05 | |

| Задня бабка | ||||

| Найбільше переміщення пінолі, мм | 240 | 240 | 240 | |

| Внутрішній конус пінолі | Морзе 5 | Морзе 5 | Морзе 5 | |

| Найбільше поперечне переміщення задньої бабки, мм | ±10 | ±10 | ±10 | |

| Електроустаткування | ||||

| Кількість електродвигунів на верстаті | 5 | 5 | 5 | |

| Електродвигун головного приводу, кВт (об/хв) | 14,5 | 16 | 16 | |

| Електродвигун швидких переміщень супорта, кВт (об/хв) | 1,1 (1420) | 1,1 (1420) | 1,1 (1420) | |

| Електродвигун затискача виробу, кВт (об/хв) | 2 (900) | 2 (900) | 2 (900) | |

| Електродвигун змащення коробки швидкостей, кВт (об/хв) | 0,27 (1450) | 0,27 (1450) | 0,27 (1450) | |

| Електродвигун насоса охолодження, кВт (об/хв) | 0,125 (2800) | 0,125 (2800) | 0,125 (2800) | |

| Габарити і масса верстата | ||||

| Габарити верстата (довжина ширина висота), мм | 3615 х 2070 х 1565 | 3930 х 1860 х 1525 | 3640 х 2021 х 1675 | 3600 х 1910 х 1565 |

| Маса верстата, кг | 9600 | 9050 | 10300 | 9100 |