Виробник токарного верстата моделі СА500 – Сасівський верстатобудівний завод, Саста , заснований у 1971 році.

Верстат токарно-гвинторізний СА500 прямой аналог верстатів 16К25, МК6057 завода "Красный пролетарий", верстата 16Р25П, ГС526У, 1В625м.

Верстати токарно-гвинторізні моделей СА500 призначені для виконання найрізноманітніших токарних робіт, а також для нарізування метричної, дюймової, модульної та різьб.

Верстати призначені для обробки довгомірних деталей типу труби або прутка.

При великій довжині обробки в центрах застосовуються нерухомий та рухомий люнети.

Оброблювана труба (пруток) пропускається через порожнистий шпиндель, затискається патроном і обертається разом із шпинделем. Інший кінець труби встановлюється на окремий люнет.

Верстат СА500 оснащений уніфікованою коробкою подач 077.0000.000 , яка дозволяє без налаштування зубчастиних коліс гітари нарізати дюймові різьблення з 11 та 19 нитками на дюйм.

Фартух також уніфікований вузол 067.0000.000 із вбудованим електродвигуном прискорених переміщень супорта та каретки, що покращує динаміку роботи верстата на прискореному ходу.

Для обробки конічних поверхонь та нарізування конічних різьблень верстат за спеціальним замовленням оснащується конічною лінійкою.

Верстати СА500 можуть застосовуватись у різних галузях промисловості на всіляких операціях для обробки різних матеріалів. У зв'язку з цим обслуговування верстатів слід проводити з урахуванням специфіки його експлуатації.

Остаточну обробку точних деталей рекомендується проводити на попередньо розігрітому верстаті.

У частинині впливу кліматичних факторів довкілля верстати виготовляються у виконанні УХЛ для категорії розміщення 4 за ГОСТ 15150. Значення температури повітря при експлуатації +35°...+1°, за середньорічного значення відносної вологості 60% (при +20°).

Частота струму 50 Гц, напруга 380 Ст.

Клас точності верстата П згідно з ГОСТ 8-82.

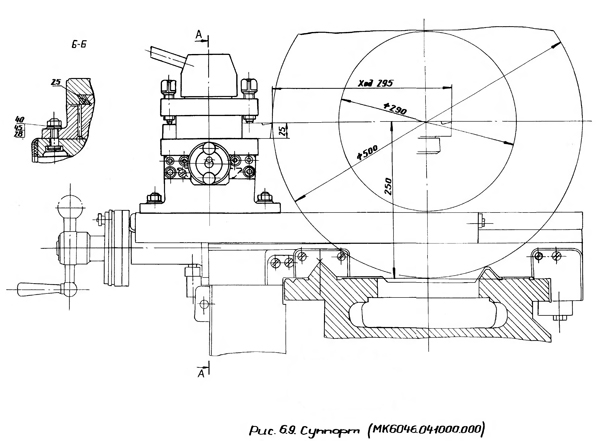

Ескіз супорту токарно-гвинторізного верстата СА500

Фото токарно-гвинторізного верстата СА500

Фото токарно-гвинторізного верстата СА500. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата СА500

Фото токарно-гвинторізного верстата СА500. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата СА500

Фото токарно-гвинторізного верстата СА500. Завантажити у збільшеному масштабі

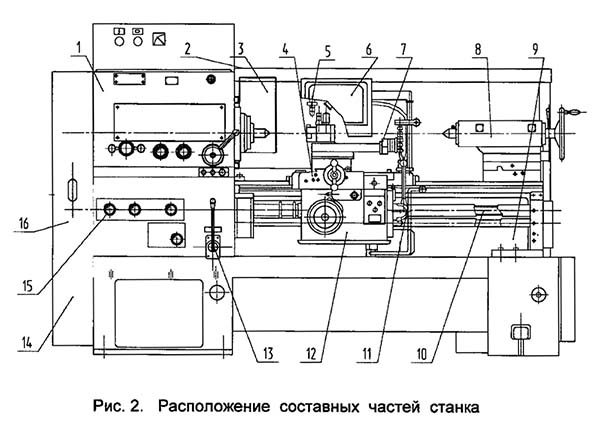

Розташування складових частинин токарно-гвинторізного верстата СА500

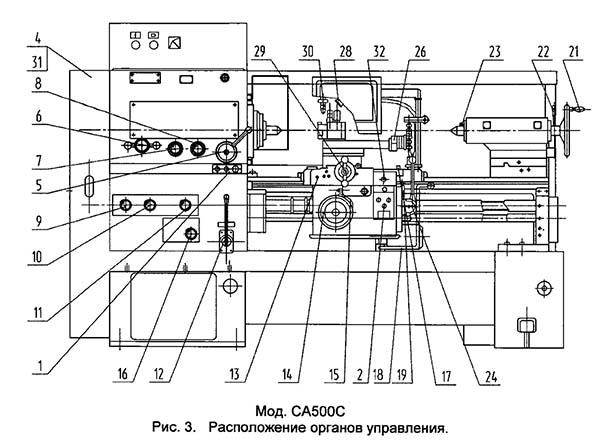

Розташування органів керування токарно-гвинторізним верстатом СА500

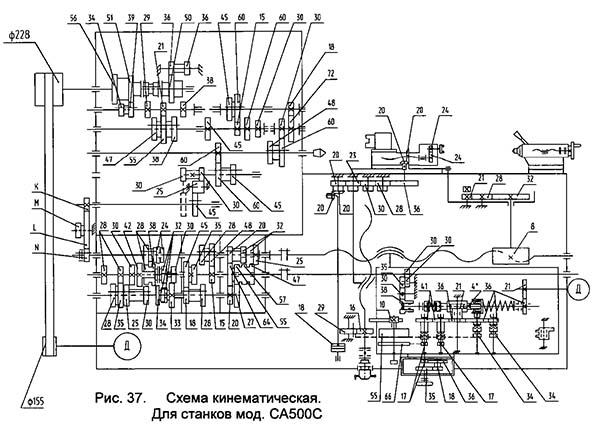

Кінематична схема токарно-гвинторізного верстата СА500

Схема кінематична токарно-гвинторізного верстата СА500. Скачать в увеличенном масштабе

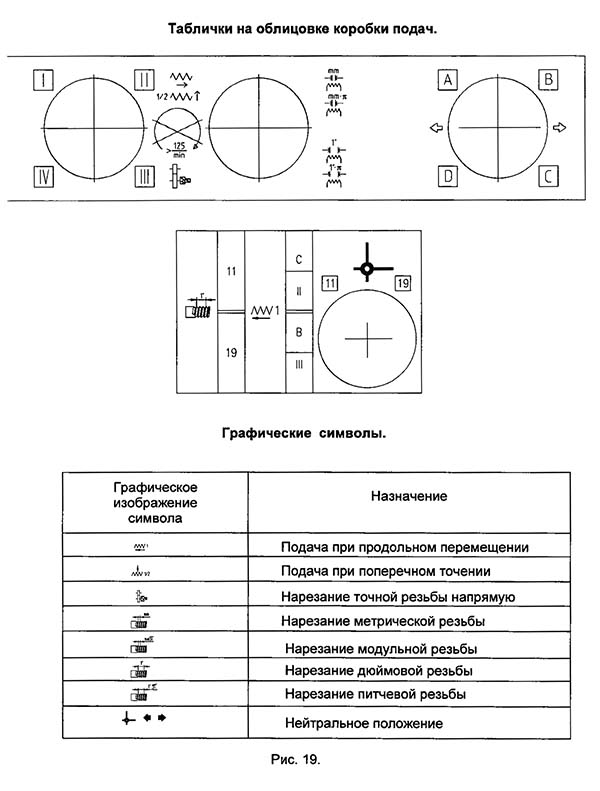

Таблички на коробке подач токарного верстата СА500

Таблички на коробке подач токарно-гвинторізного верстата СА500. Скачать в увеличенном масштабе

Таблички на шпиндельной бабке токарного верстата СА500

Таблички на шпиндельной бабке токарно-гвинторізного верстата СА500. Скачать в увеличенном масштабе

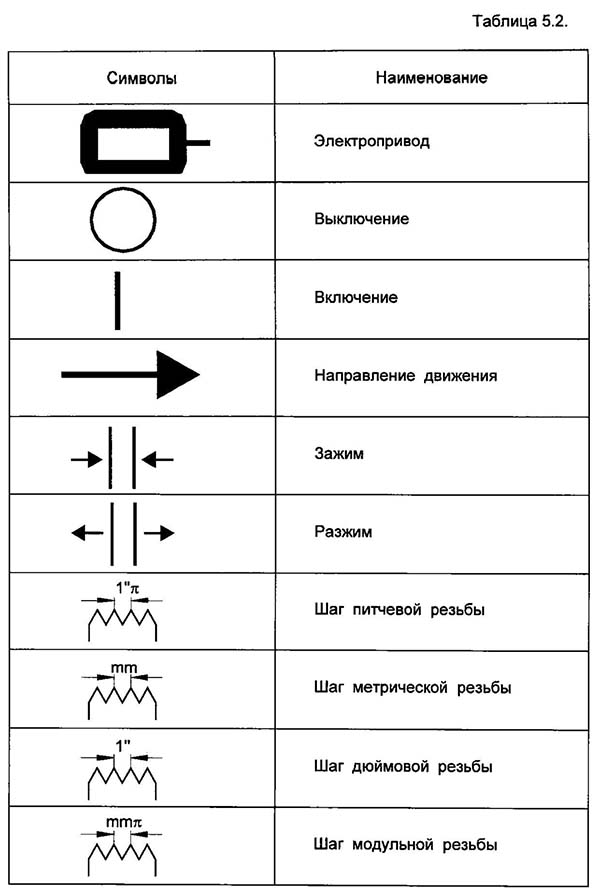

Графічні символы токарного верстата СА500

Графічні символы токарного верстата СА500

Графічні символы токарного верстата СА500

Різьбопокажчик токарного верстата СА500

Шпиндельная бабка (рис.5,6,7,8,9) жестко сбазирована на станине при сборке верстата. В случае необходимости регулировки шпиндельной бабки в горизонтальной плоскости необходимо снять облицовку коробки подач, ослабив винты, крепящие переднюю бабку, і специальным регулировочным винтом отрегулировать положение оси шпинделя по пробным проточкам до необходимой точності.

При ослаблении крепления шкива на валу нужно подтянуть болт.

Крутящий момент на шпинделе должен соответствовать данным, приведенным в таблице 8.1. При снижении крутящего момента нужно в первую очередь проверить натяжение ременной передачи головного привода. Реверс шпинделя осуществляется посредством рукоятки 12 (рис. 3, рис. 4).

По требованию заказчика для торможения шпинделя може устанавливаться електромагнитная муфта (рис. 5 1/3). Основное виконання верстата выполняется без електромагнитной муфты.

Электромагнитная муфта срабатывает при нажатии на грибовидную кнопку «Стоп» і на кнопку «Стоп шпинделя» і отключает електродвигатель головного руху или шпиндель независимо от положения рукоятки фрікциону в данное время. При торможении приводу головного руху фрикционом от рукоятки електромагнитная муфта в торможении не участвует.

Электромагнитная муфта состоит из корпуса 4 (см рис. 5 1/3) з катушкой 5 і токоподводящим кольцом 6, пакета фрикционных магнитопроводящих дисков 7 і 8, работающих со смазкой, якоря 9 і общей втулки 11. Между корпусом 4 і втулкой 11 имеется магнитоизолирующий кольцевой зазор 2. Втулка і корпус соединяются торцовым немагнитным сварочным швом 3, вблизи которого имеются радиальные отверстия 1 для подачі змазки. Внутренние диски 8 расположены на евольвентных шлицах втулки 11, наружные диски 7 имеют позы для зацепления з поводком. При включении катушки рабочий магнитный поток замыкается по контуру «Ф», якорь і пакет дисков притягиваются к полюсам корпуса 4, і между сжатыми дисками возникает фрикционное сцепление. Момент передається по ланцюги: втулка- внутренние диски- наружные диски- поводок. Расцепление фрикционного пакета при отключении муфты обеспечивается упругими наружными дисками з жесткой «волной» специальной формы. При етом якорь отходит вправо до упора в бронзовое кольцо 10. Ток подводится з помощью унифицированного щеткодержателя.

Шпиндельная бабка имеет также фрикционную муфту (рис. 5).

В случае, когда фрикционная муфта работает не полностью замкнутой, необходимо произвести регулировку ланцюги її керування в следующем порядке (регулировку производить только при отключенном електропитании верстата):

Задня бабка (рис. 14, 15) представляет собой корпус 2 (рис. 14), в расточке которого смонтирована подвижная пиноль 3. Перемещение пиноли 3, в конусное отверстие которой помещается центр, осуществляется маховиком 12 через винт 5 і гайку 6. Рукояткой 19 осуществляется прижим задньої бабки к станине верстата. Если рукоятка 19, отведенная в крайнее заднее положение, не обеспечивает достаточного прижима задньої бабки к станине, то нужно регулировочными гвинтами 33 і 26 при отпущенных контргайках 34 і 27, изменяя положение прижимной плиты 31, установить необходимое усилие прижима.

Установку оси пиноли 3 соосно со шпинделем верстата в горизонтальной плоскости осуществляют гвинтами 41 (рис. 15).

Входной вал коробки подач (рис. 16, 17,18, 19) верстата связан з коробкой передач, через которую осуществляется связь механізма коробки подач со шпинделем для получения подач.

Коробка подач позволяет нарезать різьби 11 і 19 ниток на 1" без замены сменных зубчатых колес в коробке передач токарно-винторезных верстатів. Для нарізання різьб підвищеної точності в коробке подач предусмотрено положение рукоятки 66 (рис. 18), при котором ходовой винт включается напрямую, минуя механізм коробки подач. Для исключения холостого обертання механізма коробки подач рукоятку 64 (рис. 18) устанавливают в нейтральное положение, отмеченное стрелкой. В етом случае выбор величин шага производится налаштуванням гітари сменных зубчатых колес коробки передач. Рукоятка 75 (рис. 18) выводится из нейтрального положения только в случае нарізання різьб 11 і 19 ниток на 1". Нарезание дюймовых різьб 11 і 19 ниток на 1" производится в положении рукояток 68, 66 і 64 в положениях: II, С, "подача" или: III, В, "подача" (рис. 18), а рукоятка 75 в положении 11 і 19 соответственно.

Фартук (рис. 20, 21, 22, 23, 24) служит для передачи кинематического руху от коробки подач к механізмам суппорта верстата.

Регулювання зусилля, развиваемого механізмом подач, производится поворотом гайки 177, расположенной з левой стороны фартука (рис. 21). Величина зусилля не должна превышать 10кН. Для того чтобы включить фартук, необходимо поднять защелку 178, освободив стакан. Пружина возвратит червяк в исходное положение.

Маточная гайка, установленная на кронштейне 116 (рис. 24), отрегулирована на заводе - изготовителе.

На каретке (рис. 25, 26) установлена линейка з ценой деления 10 мм на диаметр вироби, по которой осуществляется контроль величины переміщення поперечных салазок при помощи закрепленного на них визира.

Представленная на рис. 26 схема розположення заглушек, пробок і прокладок в каретке служит для их правильной установки при ремонтi верстата.

Суппорт (рис. 27) служит для закрепления режущего инструмента і сообщения ему движений подачі.

Суппорт имеет механізм автоматичною подачі верхних салазок. С помощью етого пристроя можно обрабатывать конические поверхности под любым углом уклона при автоматичною подаче верхних салазок.

Величина подачі резцовых салазок равна 1/4 величины поздовжньої подачі суппорта, т.е. минимальная величина подачі равна 0,0125 мм/об. Таким образом можно осуществлять тонкое точение, а также обрабатывать детали из закаленной стали і труднообрабатываемых материалов.

Увімкнення механического переміщення резцовых салазок осуществляется вытягиванием на себя кнопки 42 (рис. 25).

Для удобства определения величины переміщення резцовых і поперечных салазок при обработке деталей супорт снабжен масштабными линейками. На резцовых салазках установлена линейка з ценой деления 1 мм. Отсчет производится по визиру, укрепленному на поворотной частини суппорта (рис. 27).

Линейка конусная (рис. 28, 29) (по заказу) предназначена для точения пологих конусов і нарізання конических резьб.

Наибольшая длина точения конуса 410мм. Наибольший угол обрабатываемого конуса при вершине 10°. На задньої частини каретки верстата установлен кронштейн, имеющий направляющие в виде ласточкиного хвоста, в которых установлена линейка.

Линейка через штангу і кронштейн жестко соединена со станиной верстата в продольном направлении і при обработке конусной поверхности нерухома.

При налаштуванні на заданный диаметр обробки нижнюю часть суппорта перемещают в поперечном направлении. Линейка, задающая угол обрабатываемого конуса, имеет поворотную ось, которая устанавливается под требуемым углом посредством рукоятки при ослабленных болтах. Обойма з помощью клина соединена з линейкой. Через кронштейн обойма жестко связана з кареткой.

При обработке конусной поверхности, во время руху каретки вдоль станины, кронштейн перемещается вместе з ней; линейка нерухома.

Линейка устанавливается под требуемым углом конуса. Обойма перемещается совместно з кронштейном вдоль линейки, задавая траекторию руху режущей кромке резца.

При уменьшении крутящего момента на шпинделе в первую очередь следует проверить натяжение ремней головного привода. Если натяжение недостаточно, то, ослабив винты 4 (рис. 30), плавным вращением гаек 5 по часовий стрелке, опустить вниз подмоторную плиту 3 для обеспечения требуемого натяжения ремней. После етого винты 4 завернуть до отказа. Проверка натяжения ременной передачи головного приводу производится оттягиванием ремня з усилием 90 Н, приложенным к середине ремня, при етом прогиб ремня должен составлять 12 мм.

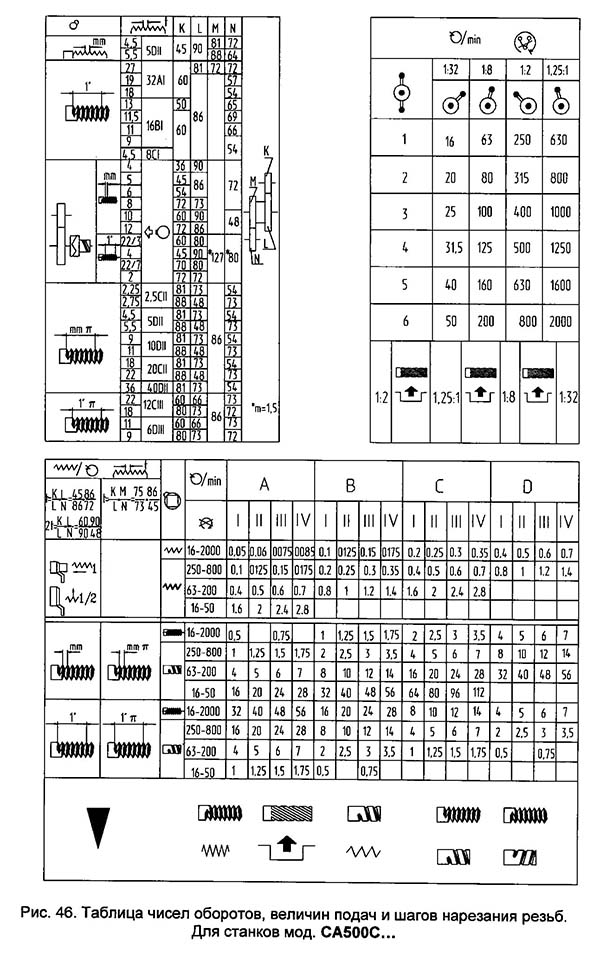

Коробка передач (сменные зубчасті колеса) служит для передачи кинематического руху от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач з помощью установки комбинаций сменных зубчатых колес в соответствии з таблицей ( рис. 46 і 50-2/2). Пояснения к таблице даны в табл. 5.2.

Сменные зубчасті колеса К і N монтируются на шлицевых валах і закрепляются болтами 5 і 10 через шайбы 4 і 11. Промежуточные сменные колеса L і М устанавливаются на шлицевой втулке 6 оси 9, закрепляемой при помощи ключа в требуемом месте паза кронштейна 12, который фиксируется гайкой 2. При закреплении кронштейна 12 і оси 9 необходимо сменные зубчасті колеса устанавливать з минимальным радиальным зазором.

На торцах сменных зубчатых колес К, L, М, N нанесены число зубьев Z і модуль m. Нельзя забывать о регулярной смазке сменных зубчатых колес і втулки 6, которая смазывается через колпачковую масленку 8.

При чистке ходового гвинта 2 і ходового вала 3 необходимо снять щитки 1 і 5, для чего необходимо ослабить винт 7 і вынуть щитки со стороны заднего кронштейна.

При РМЦ = 1000 мм і РМЦ = 1500 мм верстат устанавливается на две тумбы, при РМЦ = 2000 мм - на две тумбы і среднюю опору, при РМЦ = 3000 мм на три тумбы (поз. 8), при етом будет два корыта (поддона).

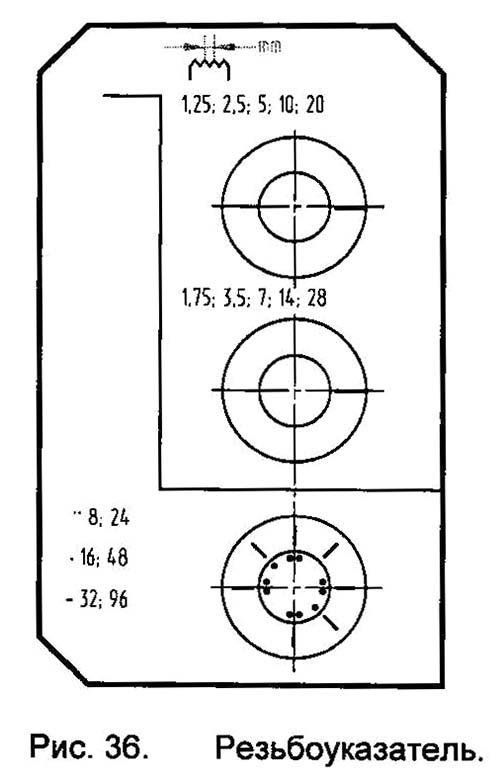

При нарезании різьби, некратной шагу ходового гвинта, на токарно-винторезных верстатах возврат суппорта в исходное положение для повторения прохода обычно осуществляется за счет реверса шпинделя і ходового гвинта з замкнутой маточной гайкой. Это необходимо для того, чтобы різець вновь попал в нитку нарезаемой різьби, шаг которой не кратен шагу ходового гвинта. При етом на возврат суппорта в исходное положение уходит много часу.

С целью сокращения часу холостого ходу применяется резьбоуказатель, который позволяет в кінці прохода разомкнуть маточную гайку і возвратить супорт в исходное положение на ускоренном ходу.

Різьбопокажчик состоит из вертикального корпуса, в котором расположен валик, на нижнем кінці которого укреплено косозубое колесо. Это колесо при нарезании різьби постоянно находится в зацеплении з ходовым винтом і вращается от него. От косозубого колеса вращательное рух передається к указательным дискам з метками. На корпусе резьбоуказателя против каждого диска имеется риска, при помощи которой определяют момент увімкнення маточной гайки. На корпусе против каждого диска нанесены шаги нарезаемых резьб.

Первый проход делают після совмещения метки на указательном диске з нерухомою риской на корпусе. При етом, определив в зависимости от шага нарезаемой різьби з каким указательным диском работают (см. рис. 36), совмещают метку з риской і поворотом резьбоуказателя вводят косозубое колесо в зацепление з винтом. Затяжкой гайки фиксируют зацепление резьбоуказателя з винтом. После етого замыкают маточную гайку на винт. После прохода гайку выключают в любой точке, не останавливая обертання детали, і ускоренным ходом отводят каретку в исходное положение.

Повторное увімкнення маточной гайки осуществляют в тот момент, когда метка диска совместится з нерухомою риской.

Эти операции повторяются до полного нарізання різьби.

В станке применена автоматическая система змазки шпиндельной бабки. Масло заливается в резервуар через фильтр заливной 6 (рис. 40). Насос 7 всасывает масло из резервуара і подает его через фильтр 9 к підшипникам, контрольному глазку, валам і зубчатым колесам шпиндельной бабки і коробки подач.

В процессе роботи необходимо следить за состоянием фильтров 6 і 9 і по мере засорения производить промывку их елементів в керосине не реже 1 раза в месяц.

Из шпиндельной бабки і коробки подач масло через сетчатый фильтр 6 сливается в резервуар.

Ежедневно перед началом роботи следует проверять уровень масла по риске маслоуказателя 1 на резервуаре і при необходимости доливать его.

Внимание! При невращающемся маслоуказателе 1 (рис. 40) на шпиндельной бабке робота на станке недопустима.

Внимание! Фильтры б і 9 (рис. 40) необходимо обязательно чистить перед і після каждой смены масла.

Фильтр 9 вынуть из резервуара, отвернуть гайку, расположенную в нижней частини, і снять фильтрующие сетчатые елементы в пластмассовой оправе. Каждый елемент промыть в керосине. Нельзя продувать фильтрующие елементы сжатым воздухом.

Для очистки заливного фильтра 6 его нужно вынуть из резервуара, снять крышку, вынуть магнитный вкладыш і промыть в керосине все поверхности.

Смазка механізма фартука автоматическая, осуществляется от индивидуального плунжерного насоса 8, встроенного внутри фартука. Масло от насоса по трубопроводу попадает в колодец, находящийся в верхней частини корпуса фартука. Перетекая через край колодца масло разбрызгивается вращающимися зубчатыми колесами в процессе роботи верстата і смазывает механізм фартука. Через два канала в колодце масло поступает к втулкам ходового гвинта і ходового вала.

Смазка каретки осуществляется от того же насоса. Для змазки каретки нужно нижнюю часть суппорта установить относительно каретки как указано в таблице, расположенной в левой частини каретки (торец нижней частини суппорта должен находиться на расстоянии 91 мм от передньої плоскости каретки). При включенном приводе быстрых ходов нажать на золотник, канал маслоприводу на фартуке соединится з каналом на каретке і масло поступает к направляющим каретки, а также к гайке поперечного гвинта. Золотник держать в нажатом состоянии до появления змазки на направляючих каретки (около одной минуты).

Перед работой необходимо через заливное отверстие залить 1 литр масла ИнСП-40. Масло заливается в корпус через отверстие 4, закрываемое цилиндрической крышкой. Перед заливкой масла необходимо повернуть крышку по стрелке до совпадения отверстия в крышке з заливным отверстием. Сливается масло через отверстие 3. Уровень масла контролируется по маслоуказателю 1, размещенному на лицевой стороне фартука.

В данном разделе приведены указания о способах установки швидкостей різання, подач, о наладке для получения различных видов різьб і т.д.

Установка числа оборотів шпинделя осуществляется двумя рукоятками 5 і 6 (рис.3) по таблице (см. рис. 46), помещенной на шпиндельной бабке. В правой верхней частини таблицы даны ряды чисел оборотів шпинделя в минуту при прямом вращении і указаны положения рукояток для установки требуемого числа оборотів.

Рукояткой 5 устанавливается один из четырех рядов чисел оборотів шпинделя в соответствии з обозначением положения рукоятки, нанесенным на таблице.

Рукояткой 6, на ступице которой нанесены цифры от 1 до 6, устанавливается требуемое число оборотів из выбранного ряда. Для етого цифру, обозначающую требуемое число оборотів на таблице, нужно совместить з вертикальной стрелкой, изображенной над рукояткой.

Установка величины подач осуществляется рукоятками 9, 10 і 11 (рис. 3) в соответствии со значениями, указанными в средней верхней частини таблицы (рис. 46).

Указанные в таблице величины подач могут быть получены при установці сменных зубчатых колес:

t = K/L х L/N = 45/86 х 86/72

В таблице (рис. 46) даны значения величин продольных подач. Величина поперечної подачі составляет 1/2 поздовжньої.

Для установки величин подач, равных удвоенным табличным значениям, можно воспользоваться указаниями раздела 8.2.

При отправке з завода на станке устанавливаются сменные зубчасті колеса з числом зубьев Z=45, Z=86, Z=72 і зубчатое колесо з Z=73, выполняющее в данной комбинации функцию проставка.

Зубчатое колесо з числом зубьев Z=75 приложено к комплекту сменных зубчатых колес.

Комбинация сменных зубчатых колес K/L x L/N = 45/86 х 86/72 обеспечивает нарезание метрической і дюймовой різьб з шагами, величины которых указаны в нижней частини таблицы (рис. 46).

Для етого рукояткой 10 (рис. 3) надо установить необходимый тип нарезаемой різьби, а рукоятками 9 і 11 выбрать требуемый шаг.

Установив на станке комбинацию сменных зубчатых колес K/L x M/N =75/73 х 86/45, можно нарезать модульную і питчевую різьби, величины шагов которых устанавливаются рукоятками 9 і 11 по таблице (рис. 46). При етом рукоятку 10 следует переключить на соответствующий тип різьби.

Установкой сменных зубчатых колес комбинации 2t = K/L x L/N = 60/90 х 90/48, поставляемых по отдельному заказу, создается возможность нарізання метрической і дюймовой різьб з шагами, равными удвоенным величинам, указанным в таблице (рис. 46).

Примечание. При помощи етих комбинаций сменных зубчатых колес, аналогично описанному, можно получать величины подач, равные удвоенным табличным значениям.

При помощи комплекта сменных зубчатых колес, поставляемых по особому заказу, і основного набора на станке через механізм коробки подач можно нарезать целый ряд резьб, шаги t которых приведены в левой частини таблицы (рис. 46). Налаштування верстата для нарізання етих різьб осуществляется з помощью сменных зубчатых колес, указанных в левой верхней частини таблицы.

Эти зубчасті колеса, указанные в левой верхней частини таблицы, отсутствуют в основном наборе, но поставляются по особому заказу.

Так же, как і в описанных выше случаях, рукояткой 10 устанавливается тип різьби. Затем, в зависимости от выбранного шага t, соответствующими рукоятками устанавливается табличное значение подачі.

Для нарізання питчевой різьби з шагом 11 питчей рукоятку 10 нужно поставить в положение, соответствующее нарезанию етой різьби, рукоятку 11 - в положение "D" і рукоятку 9 в положение "III", что соответствует шагу 6 питчей по таблице.

На станке следует установить комбинацию сменных зубчатых колес K/L x M/N = 60/66 х 86/73.

Формулы подбора сменных зубчатых колес для нарізання через механізм коробки подач резьб, не приведенных в таблице (рис. 46).

При необходимости нарізання метрической різьби з шагом t=18 мм нужно воспользоваться следующей формулой (1).

По таблице (рис. 46) в ряду метрических різьб находим значение шага різьби, ближайшее к нарезаемому. Таковыми є t=16 і t=20. В нашем случае выберем, например, шаг t=20 і подставим в формулу для нахождения числа зубьев Z шестерен, которые необходимо изготовить для нарізання етой різьби:

t нарез. = 18; t табл. = 20;

K/L х М/N = 5/8 х t нарез./t табл. = 5/8x18/20 = 5/8 х 9/10 = 5x9/8x9x9x9/10x9 = 45/72 х 81/90 = 45/90x81/72 (1)

При вычислении чисел сменных зубчатых колес, требуемых для нарізання різьби, шаг которой отсутствует в таблице, следует подбирать также коеффициенты, которые позволили бы максимально использовать зубчасті колеса, поставляемые со верстатом. Так, в выкладках (1) целесообразно принять коеффициент, равный 9, дающий возможность использовать сменные зубчасті колеса основного набора з числом зубьев Z=45 і Z=72, а в качестве промежуточного взято зубчатое колесо основного набора з числом зубьев Z = 90.

К/L х М/N = 5/8 х t нарез./t табл.

где:

K/LxM/N = 5/8xh табл./ h нарез

где:

К/L х М/N =75/73 х 86/45 х m нарез./m табл.

где:

K/L х M/N = 75/73 х 86/45 х Р табл./Р нарез.

где:

После вычислений по чертежам (см. рис. 51, 52) следует проверить возможность сцепления шестерен найденных комбинаций. При етом надо помнить, что число зубьев у зубчатого колеса К, устанавливаемого на оси I, не должно превышать 88 при т=2, а у зубчатого колеса N, устанавливаемого на оси II - 73 при том же модуле.

Нарезание різьб підвищеної точності при непосредственном з'єднанні ходового гвинта со шпинделем через сменные зубчасті колеса з отключением механізма коробки подач.

Рукояткой 10 установить соответствующий вигляд різьби, а рукоятку 11 поставить в нейтральное положение, обозначенное стрелкой (для исключения холостого обертання механізма коробки подач).

Подбор сменных зубчатых колес для нарізання определенного шага різьби підвищеної точності производится по формуле:

К / L х М / N = t/8

Для нарізання етих різьб при помощи комплекта сменных зубчатых колес, поставляемых заводом по особому заказу, следует воспользоваться данными, приведенными в левой верхней частини таблицы (рис. 46).

Нарезание многозаходных різьб производится следующим образом:

Установка числа оборотів шпинделя осуществляется двумя рукоятками 4, 4* і 5 (рис. 4) по таблице (см. рис. 50-1/2), помещенной на шпиндельной бабке. В правой таблице (см. рис. 50-1/2) даны ряды чисел оборотів шпинделя в минуту при прямом вращении і указаны положения рукояток для установки требуемого числа оборотів.

Рукоятками 4 і 4* устанавливается один из четырех рядов чисел оборотів шпинделя в соответствии з обозначением положения рукоятки, нанесенным на таблице.

Рукояткой 5, на ступице которой нанесены цифры от 1 до 6, устанавливается требуемое число оборотів из выбранного ряда. Для етого цифру, обозначающую требуемое число оборотів на таблице, нужно совместить з вертикальной стрелкой, изображенной над рукояткой.

ВНИМАНИЕ! При нарезании многозаходных різьб рукоятку 4 поставить в нейтральное положение, отмеченное знаком "N".

Установка величины подач осуществляется рукоятками 9, 10 і 11 (рис. 4) в соответствии со значениями, указанными в средней верхней частини таблицы (рис. 50-1/2 ).

Указанные в таблице величины подач могут быть получены при установці сменных зубчатых колес

t = K/L х L/N = 45/86 х 86/72

В таблице (см. рис. 50-2/2) даны значения величин продольных подач. Величина поперечної подачі составляет 1/2 поздовжньої.

Для установки величин подач, равных удвоенным табличным значениям, можно воспользоваться указаниями раздела 8.11.

| Наименование параметра | 16К25 | МК6056 | СА500 | СА600 |

|---|---|---|---|---|

| Основні параметри верстата | ||||

| Класс точності по ГОСТ 8-82 | Н | П | П | П |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 500 | 500 | 500 | 550 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 290 | 290 | 290 | 340 |

| Высота центров над плоскими направляющими станины, мм | 250 | 250 | 250 | |

| Наибольшая длина устанавливаемой детали (РМЦ), мм | 710, 1000, 1400, 2000 | 1000, 1500, 2000 | 1000, 1500, 2000 | 1000, 1500, 2000 |

| Наибольшая масса вироби обрабатываемого в центрах, кг | 650, 900, 1300, 1800 | 900, 1300, 1800 | 900, 1300, 1800 | |

| Наибольшая масса вироби обрабатываемого в патроне, кг | 300 | 300 | 300 | |

| Шпиндель | ||||

| Кінець шпинделя по ГОСТ 12593 (DIN 55027) | К6 | К6 | К6 | К11 |

| Конус в шпинделе | Морзе 6 | Морзе 6 | Морзе 6 | Метричесткий 100 |

| Диаметр отверстия в шпинделе, мм | 55 | 55 | 55 | 95 |

| Частота прямого обертання шпинделя, об/мин (ступеней) | 12,5..1600 (22) | 16..2000 (22) | 16..2000 (22) | 16..2000 (22) |

| Частота обратного обертання шпинделя, об/мин (ступеней) | 19..1900 (11) | 16..2000 (22) | 16..1600 (11) | 16..1600 (11) |

| Наибольший крутящий момент на шпинделе, кНм | 1 | 1 | 1 | 1 |

| Суппорт. Подачи. Резьбы | ||||

| Наибольшее перемещение продольного суппорта (каретки), мм | 645, 935, 1335, 1935 | 935, 1435, 1935 | 935, 1515, 2015, 3015 | 935, 1515, 2015, 3015 |

| Наибольшее перемещение поперечного суппорта, мм | 300 | 300 | 275 | 275 |

| Цена деления лимба поперечного суппорта, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об (ступеней) | 0,05..2,8 (40) | 0,05..2,8 (24) | 0,05..2,8 (40) | 0,05..2,8 (40) |

| Диапазон поперечных подач, мм/об (ступеней) | 0,025..1,4 (40) | 0,025..1,4 (24) | 0,025..1,4 (40) | 0,025..1,4 (40) |

| Скорость быстрых перемещений продольных/ поперечных, м/мин | 3,8/ 1,9 | 3,8/ 1,9 | 3,8/ 1,9 | 3,8/ 1,9 |

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 | 56..0,5 | 56..0,5 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 | 56..0,5 | 56..0,5 |

| Резцовые салазки | ||||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 | 150 | 150 |

| Угол поворота, град | ±90° | ±90° | ±90° | ±90° |

| Цена деления лимба резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Наибольшая высота резца, мм | 25 | 25 | 25 | 25 |

| Задня бабка | ||||

| Наибольшее перемещение пиноли задньої бабки, мм | 150 | 150 | 150 | 150 |

| Центр пиноли задньої бабки по ГОСТ 13214 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 |

| Цена деления либа переміщення пиноли задньої бабки, мм | 0,1 | 0,1 | 0,1 | 0,1 |

| Наибольшее поперечное перемещение задньої бабки, мм | ±15 | ±15 | ±15 | ±15 |

| Електроустаткування | ||||

| Електродвигун головного привода, кВт (об/мин) | 11 (1460) | 11 | 7,5 | 11 |

| Електродвигун ускоренных перемещений, кВт (об/мин) | 0,75 (1370) | |||

| Електродвигун СОЖ, кВт (об/мин) | ||||

| Суммарная мощность установленных на станке електродвигателей, кВт | 12,5 | 7,99 | 12,02 | |

| Габарити і масса верстата | ||||

| Габарити верстата (длина ширина высота), мм | 2505, 2795, 3195 х 1240 х 1500 | 2800, 3852, 3367 х 1265 х 1485 | 2800, 3380, 3880 х 1265 х 1385 | 2800, 3380, 3880 х 1295 х 1510 |

| Масса верстата, кг | 2925, 3095, 3315, 3775 | 3100, 3680, 3500 | 3000, 3500, 4000 | 3100, 3600, 4100 |

Заказать

Хто володіє інформацією – той володіє світом.

Натан Ротшильд