Розробником та виробником токарно-гвинторізного верстата ГС526У є Гомельський завод верстатних вузлів ДЗСУ , заснований у 1961 році.

У 1970 році завод приступив до виготовлення вузлів до токарно-гвинторізних верстатів: коробки подач та фартухи.

З 1976-1991 роки завод входив до складу Московського виробничого об'єднання "Червоний Пролетар".

У 1992 році завод почав випускати універсальний токарно-гвинторізний верстат моделі ГС526 та його виконання. Верстат ГС526 є прямим аналогом верстата 16к20 .

У 2008 році завод виготовив дослідний зразок токарного верстата з ЧПУ моделі 16ГС25Ф3 з оперативною системою керування 16ГС25СУ , а також новий токарний верстат з ЧПУ моделі ГС1725Ф3 , вертикально-свердлильний верстат моделі 2Т125 та 2Т150.

Токарно-гвинторізний верстат ГС526У є прямим нащадком верстата 1к625п та аналогом сучасних токарних верстатів МК6057 , 16Р25П , СА500 , 1В625м .

Універсальний токарно-гвинторізний верстат ГС526у , призначений для виконання різноманітних токарних робіт в центрах або патроні, а також для нарізування метричної, дюймової, модульної та різьблення в механічних цехах в умовах дрібносерійного та одиничного виробництва.

Шпиндельна бабка токарного верстата ГС526 практично повністю повторює конструкцію шпиндельної бабки класичного верстата 16к20. Коробка швидкостей видає ті ж 22 швидкості прямого та 11 зворотного обертання шпинделя. Напрямок обертання та гальмування шпинделя визначається фрикційною муфтою натискної дії та стрічковим гальмом.

Коробка подач 077.0000.000 дозволяє проводити нарізку дюймових різьблень 11 та 19 ниток на дюйм без зміни шестерень гітари.

Фартух 067.0000.000 має вбудований привід швидких переміщень.

Клас точності верстата П

Приклади позначень верстатів при замовленні

Верстати моделі ГС526 випускаються з різною міжцентровою відстанню (РМЦ) і позначаються відповідно:

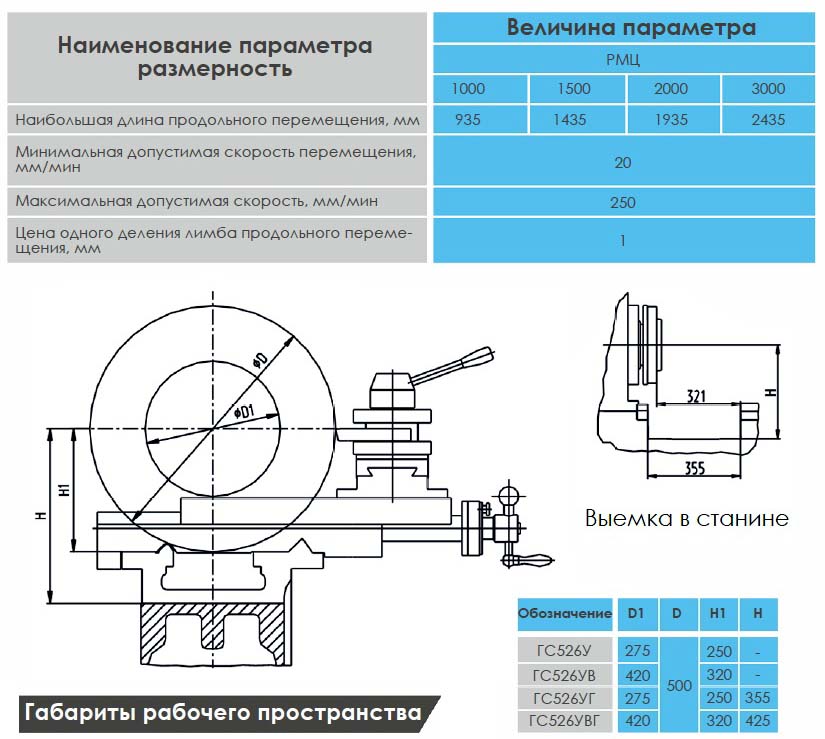

Габаритні розміри робочого простору верстата ГС526У

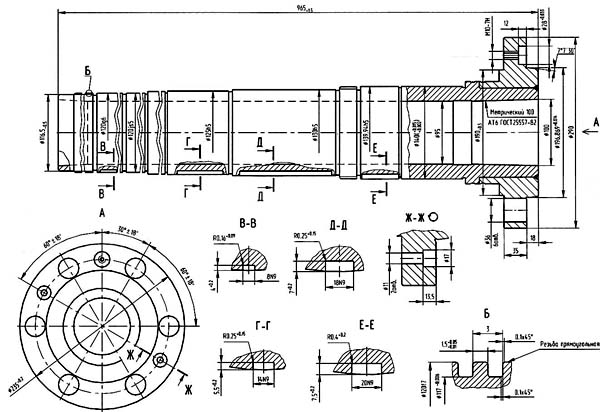

Креслення шпинделя токарно-гвинторізного верстата гс526у

Посадочні та приєднувальні бази ГС526У шпиндель. Дивитись у збільшеному масштабі

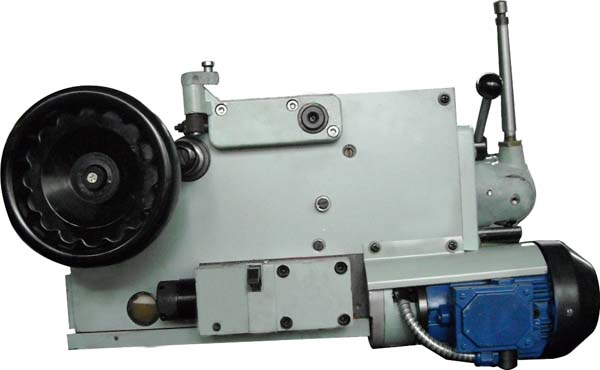

Фото токарно-гвинторізного верстата гс526у

Фото токарно-гвинторізного верстата ГС526У. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата гс526у

Фото токарно-гвинторізного верстата ГС526У. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата гс526грц

Фото токарно-гвинторізного верстата гс526грц. Дивитись у збільшеному масштабі

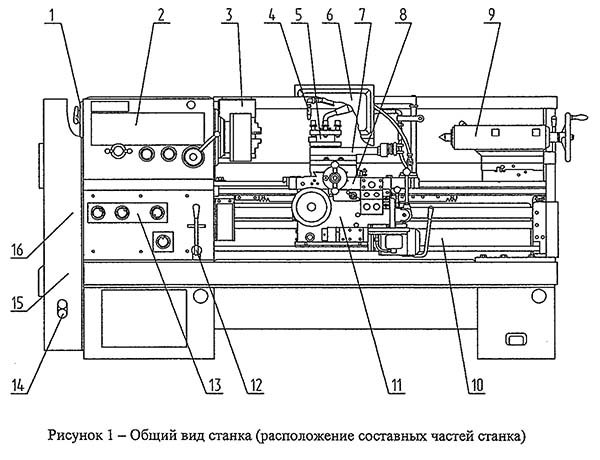

Розташування основних вузлів токарно-гвинторізного верстата ГС526У

Розташування основних вузлів токарно-гвинторізного верстата гс526у. Дивитись у збільшеному масштабі

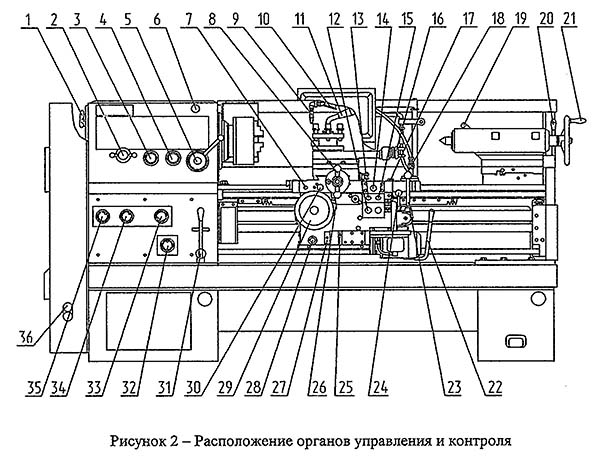

Розташування органів керування токарно-гвинторізним верстатів ГС526у

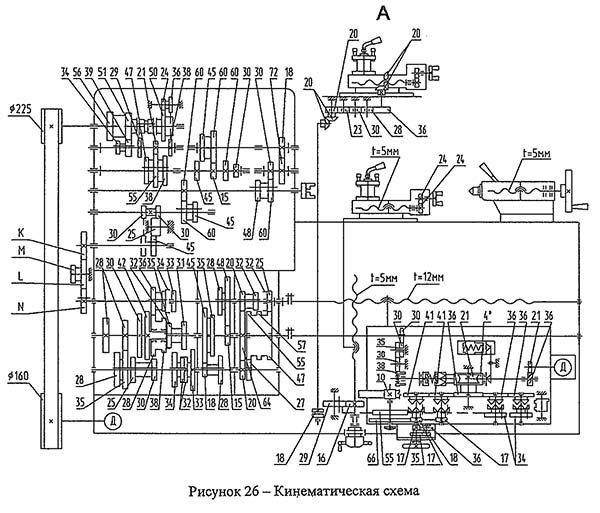

Кінематична схема токарно-гвинторізного верстата гс526у

1. Кінематична схема токарно-гвинторізного верстата ГС526У. Дивитись у збільшеному масштабі

Кінематична схема (рис. 26) приведена для понимания связей і взаимодействия основних елементів верстата.

На выносках проставлены числа зубьев Z зубчатых колес, шаги винтов (звездочкой обозначено число заходов червяка).

Буквой А обозначена суппортная группа з механическим приводом.

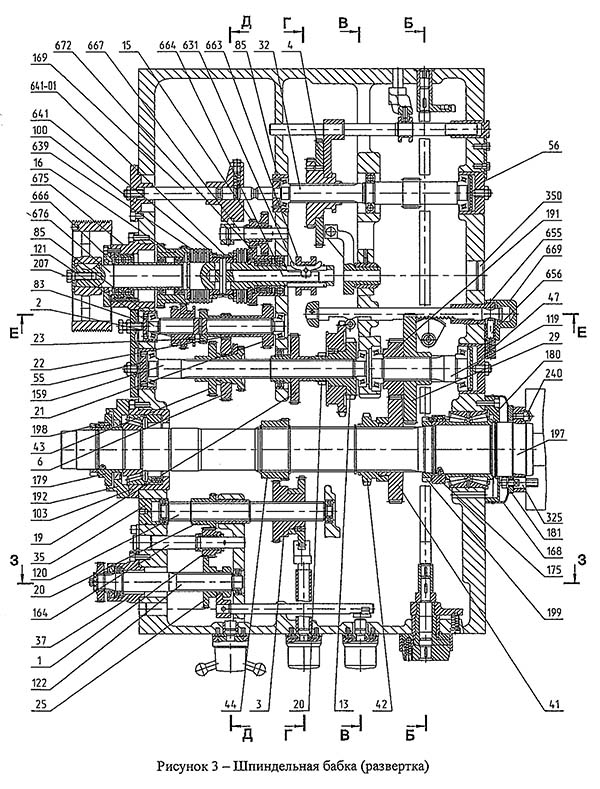

Шпиндельная бабка верстата гс526у

Шпиндельная бабка токарно-гвинторізного верстата гс526у. Дивитись у збільшеному масштабі

Фото шпиндельной бабки токарно-гвинторізного верстата гс526у

Фото шпиндельной бабки токарно-гвинторізного верстата ГС526У. Дивитись у збільшеному масштабі

Шпиндельная бабка (рис. 3, 4, 5, 6, 7, 8) служит для обеспечения передачи заданной частоти обертання шпинделю 197 (рис. 3), на котором установлены пристроя для закрепления обрабатываемых заготовок, а также передачи руху к механізмам ланцюги подач.

Шпиндельная бабка жестко сбазирована на станине при сборке верстата. В случае необходимости регулировки шпиндельной бабки в горизонтальной плоскости необходимо снять облицовку коробки передач, ослабив винты, крепящие шпиндельную бабку, і специальным регулировочным винтом отрегулировать положение оси шпинделя по пробным проточкам до необходимой точності.

При ослаблении крепления шкива на валу 676 нужно подтянуть винт 207.

Крутящий момент на шпинделе должен соответствовать данным, приведенным в таблице 8.1. При снижении крутящего момента нужно в первую очередь проверить натяжение ременной передачи приводу головного руху (см. пункт 5.2.4).

Шпиндель верстата имеет фланцевое виконання конца, что обеспечивает быструю смену пристроя для закрепления обрабатываемой детали: трехкулачкового патрона или планшайби і их надежное крепление.

Реверс шпинделя осуществляется посредством рукояток 22 і 31 (рис.2), управляющих действием фрикционных полумуфт прямого і обратного ходу, а также работой ленточного тормоза.

В случае, когда крутящий момент на шпинделе понижен или фрикционная муфта работает не полностью замкнутой, необходимо произвести регулировку ланцюги керування фрикционной муфты в следующем порядке:

Время торможения шпинделя регулируется тормозной лентой.

Если при максимальном числе оборотів шпинделя з патроном (без закрепленной заготовки) время его торможения превышает 5 с, то нужно з помощью гаек 255 (рис. 4) подтянуть ленту тормоза 14.

Задня бабка (рис. 9) служит для фиксации правого кінця обрабатываемой заготовки з помощью центра, а также для закрепления режущего инструмента при осевом сверлении, зенковании і развертывании.

Задня бабка располагается на станине верстата справа. При необходимости заднюю бабку можно вручную переместить по направляющим станины і закрепить в нужном положении рукояткой 60 (переміщенням «от себя»). Перемещение пиноли 6 осуществляется вращением маховика 29 посредством гвинта 17 і гайки 27, а закрепление в нужном положении - рукояткой 57. Звільнення (выталкивание) установленного в конусное отверстие пиноли центра (инструмента) осуществляется концом гвинта 17. Для етого пиноль 6 маховиком 29 перемещают вправо до упора. Для предотобертання проворачивания инструмента в конусном отверстии пиноли имеется упор 13.

ВНИМАНИЕ! Во избежание свинчивания пиноли 6 з гвинта 17 необходимо помнить, что максимальный ход пиноли — 150 мм.

Установку оси пиноли 6 соосно со шпинделем верстата в горизонтальной плоскости, а также поперечное смещение задньої бабки (например, при обработке пологих конусов на заготовке, устанавливаемой в центрах) осуществляется гвинтами 45. Прежде чем производить поперечное смещение задньої бабки необходимо ослабить винты подтяжки клина 8.

Если рукоятка 60, отведенная в крайнее заднее положение, не обеспечивает достаточного прижима задньої бабки к станине, то нужно регулировочными гвинтами 81 і 82 при отпущенных контргайках 120 і 121, изменяя положение прижимной планки 36, установить необходимое усилие прижима.

Каретка і суппортная группа (рис. 10, 11, 14) — исполнительный орган верстата, предназначенный для осуществления точных координированных механических или ручных рабочих і вспомогательных перемещений режущего инструмента в продольном і поперечном направлениях относительно оси обрабатываемой детали (оси шпинделя) в одной горизонтальной плоскости з етой осью, а также для быстрой смены режущего инструмента і установки его под углом к оси шпинделя при точении конусов, осуществляемом вручную, переміщенням верхней частини суппорта. Узел имеет крестообразную конструкцию, позволяющую осуществлять плавные і точные переміщення его подвижных частин при большой их жесткости і виброустойчивости.

Перемещение верхней частини суппорта з резцедержателем може осуществляться только вручную вращением рукоятки 41 (рис. 10)

Нижня часть суппорта і каретка могут перемещаться соответственно в поперечном і продольном направлениях как вручную, так і механически. Причем их перемещение може быть рабочим, т.е. осуществляться от приводу подач, или быстрым, осуществляемом от приводу быстрых перемещений.

Рукоятка гвинта поперечної подачі 80, 151 (рис. 11) снабжена специальным пристрійм, которое отключает її при включении механического приводу подачі і швидкого ходу нижней частини суппорта.

Средняя часть суппорта 3 (рис. 10) при необходимости може быть повернута на угол +90°, контроль величины переміщення осуществляется по визиру, нанесенному на среднюю часть суппорта.

Для удобства определения величины переміщення верхней частини суппорта 1 (рис.10) при обработке деталей имеется масштабная линейка з ценой деления 5 мм. Отсчет производится по указателю, нанесенному на поворотной средней частини суппорта 3.

По заказу на каретке може быть установлена линейка з ценой деления 10 мм на диаметр вироби, по которой осуществляется контроль величины переміщення нижней частини суппорта при помощи закрепленного на ней визира.

Представленная на рис.14 схема розположення заглушек і прокладок в каретке служит для их правильной установці при ремонтi верстата.

Перемещение верхней частини суппорта з резцедержателем може осуществляться через механическую подачу (рис. 12, 13).

Для увімкнення механической подачі необходимо зажать винт 50 (рис. 12) вытянуть «на себя» кнопку 322 (рис. 13).

Величина подачі верхней частини суппорта з резцедержателем равна 1/4 величины поздовжньої подачі.

Моторная установка (рис. 15) состоит из електродвигуна приводу головного руху, моторной плиты 4 і оси 9.

Моторная плита крепится на левом торце левой тумбы основания гвинтами 20 і 5. Вращение от електродвигуна приводу головного руху передається поликлиновым ремнем шпинделю верстата.

При уменьшении крутящего момента на шпинделе в первую очередь следует проверить натяжение ремня головного руху. Если натяжение не достаточно, то, ослабив винты 5 і 20, плавным вращением гайки 25 против часовий стрелки опустить вниз подмоторную плиту 4 для обеспечения требуемого натяжения ремня. После етого винты 5 і 20 завернуть до отказа.

Проверка натяжения ременной передачи приводу головного руху производится натяжением ремня з усилием 90 Н, приложенным к середине ремня, при етом прогиб ремня должен составлять 12 мм.

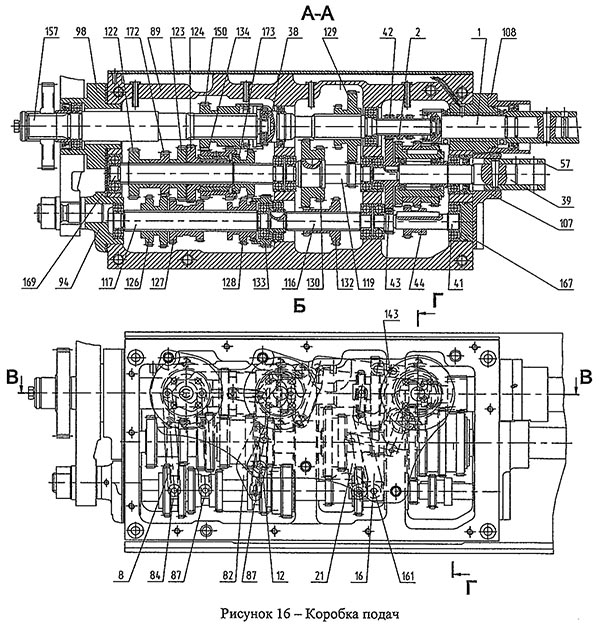

Коробка подач верстата гс526у

Коробка подач токарно-гвинторізного верстата гс526у. Дивитись у збільшеному масштабі

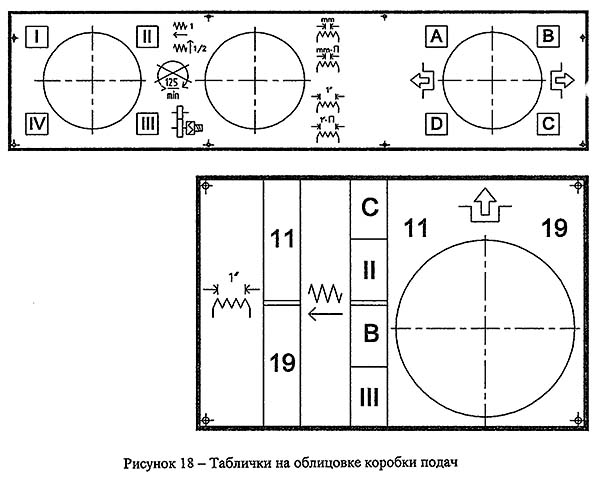

Таблички на корпусе коробки подач токарного верстата гс526у

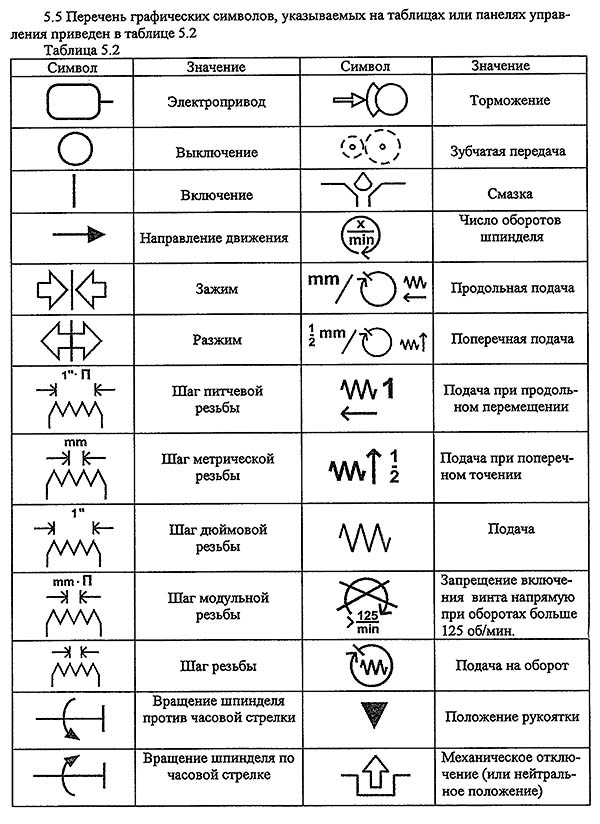

Графічні символы на панелях токарно-гвинторізного верстата гс526у

Графічні символы на панелях токарно-гвинторізного верстата гс526у. Дивитись у збільшеному масштабі

Графічні символы на панелях токарно-гвинторізного верстата гс526у

Графічні символы на панелях токарно-гвинторізного верстата гс526у. Дивитись у збільшеному масштабі

Коробка подач 077.0000.000 токарно-гвинторізного верстата гс526у

Коробка подач 077.0000.000 предназначена для изменения передаточного отношения при передаче обертання от входного вала коробки подач к ходовому винту или ходовому валу токарно-винторезных верстатів з диаметром обробки над станиной до 500 мм.

Коробка подач 077.0000.000 позволяет производить нарезку дюймовых різьб 11 і 19 ниток на дюйм без смены шестерен гітари і устанавливается на токарные верстати ГС526У.

Коробка подач (рис. 16, 17, 18) предназначена для получения ряда точных передаточных отношений кінематичної ланцюги подач.

С помощью коробки подач осуществляются необходимые для". еффективной і производительной роботи относительные переміщення режущего инструмента і заготовки, обеспечивающие получение деталей нужной конфигурации з требуемыми точностью і чистотой обработанной поверхности.

Входной вал коробки подач верстата связан з коробкой передач, через которую осуществляется связь механізма коробки подач со шпинделем для получения подач.

Коробка подач позволяет нарезать метрические і дюймовые різьби, а также різьби 11 і 19 ниток на дюйм без смены шестерен гітари. Для нарізання модульных і питчевых різьб применяются сменные шестерни.

Для нарізання різьб підвищеної точності в коробке подач предусмотрено положение рукоятки 104 (рис. 17) при которой ходовой винт включается напрямую минуя механізм коробки подач. Для исключения холостого обертання механізма коробки подач рукоятку 105 устанавливают в нейтральное положение отмеченное стрелкой. В етом случае выбор величин шага производится налаштуванням гітари сменных зубчатых колес коробки передач.

Величина подачі или шаг різьби увеличиваются при переключении рукояток 103 і 105 (рис. 17) по часовий стрелке.

Рукоятка 106 (рис. 17), имеющая три фиксированных положения, выводится из нейтрального положения только в случае нарізання різьб 11 і 19 ниток на 1". В етом случае при помощи рычага 5 (рис. 17) осуществляется переключение блока зубчатых колес 2 і зубчатого колеса 44 (рис. 16)

Нарезание дюймовых різьб на 11 і 19 ниток на 1" производится в положении рукояток 103, 104, 105 в положениях: II, С, "подача" или: III, В, "подача" (рис. 17), а рукоятка 106 в положении 11 і 19 соответственно.

Таблички, применяемые на облицовке коробки подач, приведены на рисунке 18.

Назначение графических символів, используемых на табличках облицовки коробки подач, приведено в таблице 5.2.

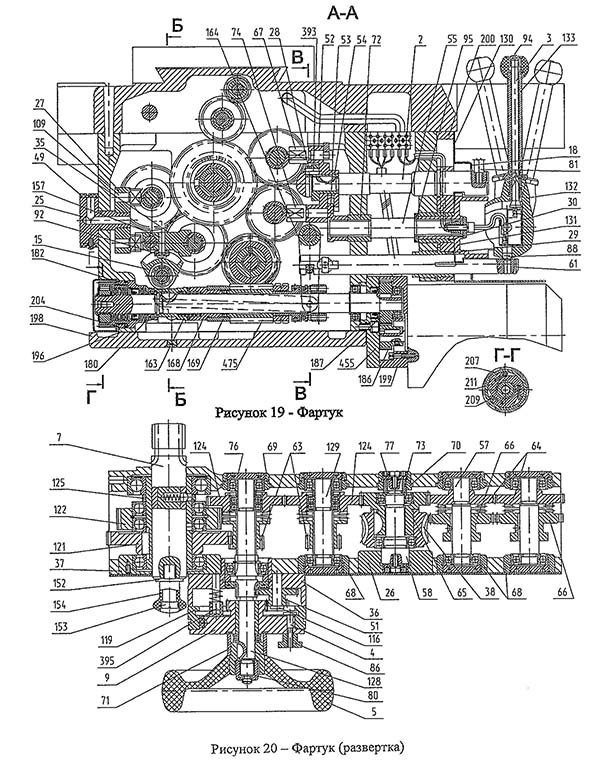

Фартук верстата гс526у

Фартук токарно-гвинторізного верстата гс526у. Дивитись у збільшеному масштабі

Фартук токарно-гвинторізного верстата гс526у

Фартук (рис. 19, 20, 21, 22, 23) предназначен для преобразования вращательного руху ходового гвинта і ходового вала в продольное перемещение каретки і поперечное перемещение нижней частини суппорта, а также для ручного керування етими переміщеннями в процессе роботи верстата (увімкнення і вимкнення рабочих і ускоренных перемещений каретки і суппорта, реверсирование перемещений і т.д.).

Для осуществления быстрых продольных перемещений каретки і поперечных перемещений нижней частини суппорта в фартуке смонтирован привід быстрых перемещений.

Увімкнення быстрых перемещений в указанных четырех направлениях осуществляется нажатием кнопки 94, встроенной в рукоятку 133 (рис. 19). При етом включается електродвигатель смонтированный на фартуке.

При работе по упорам усилие отключения фартука регулируется до необходимой величины гайкой 165, сжатием или ослаблением пружины 167 (рис. 23). Величина зусилля определяется динамометром, который нужно установить между жестким упором і кареткой. Следует следить за тем, чтобы величина зусилля не превышала 10 кН.

Предохранительный механізм работает следующим образом.

При встрече каретки з упором или при перегрузке и, следовательно, остановке червячного зубчатого колеса 38 (рис. 20), червяк 475 (рис. 23), продолжая вращаться, вывертывается і останавливается в тот момент, когда выйдут из зацепления і провернутся зубья правой частини муфты 168, имеющей большие зубья (ход), чем в левой частини. Вилка 479 (рис. 23) сжимает пружину 167, срабатывает подпружиненная защелка 485, попадая в паз упора 482, который препятствует возвращению червяка 475 в исходное положение. Мелкозубчатая часть муфты 168 под действием пружины 160 выходит из зацепления і прекращается передача обертання. Чтобы включить предохранительный механізм, необходимо освободить защелку 485, подняв її вверх. Пружина 167, через вилку 479, переместит червяк 475 влево, зубья полумуфт 163 і 168 сомкнутся. Предох-ранительный механізм занимает при етом исходное положение.

Для нарізання різьби необходимо рукоятку 133 (рис. 19) поставить в нейтральное положение і рукояткой 81 (рис. 22) включить маточную гайку, при етом реечную вал-шестерню 7 следует вывести из зацепления, вытянув кнопку 154 (рис. 20) «на себя». При затруднении увімкнення необходимо сместить фартук маховиком, провернув его вручную.

Маточная гайка, установленная на кронштейне 8 (рис. 22), отрегулирована на заводе-изготовителе.

Смазка фартука, направляючих станины і каретки производится плунжерным насосом 6 (рис. 21), встроенным в крышку фартука.

Станина (рис. 24) является базовым узлом верстата. На ней устанавливаются все другие основні вузли верстата: шпиндельна бабка, коробка подач, кронштейн задний 10, ходовой винт 7, ходовой вал 8, вал керування електродвигуном приводу головного руху 6, рейки 3. Рейки установлены под полкой передньої направляющей станины. С помощью етих реек обеспечивается продольное перемещение каретки.

Станина установлена на основании, состоящем из двух тумб: правой і левой.

В тумбе левой установлены електродвигатель приводу головного руху і масляный бак системы змазки. С правого торца тумбы расположена установка моторная і система змазки.

В тумбе правой установлен бак для СОЖ, на ней же располагается насос охлаждения.

Между тумбами расположено корито для сбора стружки і СОЖ.

При чистке ходового гвинта 7 і ходового вала 8 необходимо снять щитки 2 і 4, для чего необходимо ослабить винты 9 і вынуть щитки со стороны кронштейна заднего 10.

Фрикционная муфта приводу головного руху управляется при помощи вала 6 і валов 25, 30 (рис. 24) посредством рукояток 1 і 5, механізма керування фрикционом.

Конструкція механізма керування фрикционом исключает возможность увімкнення или виключення фрикционной муфты при случайном нажатии на рукоятки 1 і 5, которые сблокированы между собой следующим образом.

При работе рукояткой 5 рукоятка 1 повторяет операции первой. Выключение возможно любой из рукояток. Если же муфта была включена рукояткой 1, то вимкнення можно произвести і рукояткой 5 только при условии предварительного поворота етой рукоятки в соответствующее рабочее положение з післядующим возвращением в нейтральное (среднее) положение для виключення.

Правильная і регулярная смазка верстата имеет важнейшее значение для нормальной его експлуатации і долговечности. Поетому необходимо строго придерживаться приведенных ниже рекомендаций.

При подготовке верстата к пуску в соответствии з картой змазки табл. 6.2 і схемой змазки (рис. 28) заполнить масляные емкости змазки в указанных местах до уровня указателя масла, снять транспортную заглушку з подводного штуцера пневмосиситемы.

Смазку производить смазочным материалами в соответствии со сроками і нормами, указанными в карте змазки.

ПРЕДУПРЕЖДЕНИЕ!

ВНИМАНИЕ! Первую замену масла во всех масляных емкостях произвести через месяц після пуска верстата в експлуатацию. Вторую - через 3 месяца, а далее строго руководствуясь указаниями карты змазки і раздела 10. Слив масла производить через сливные отверстия 5 (рис.28).

Система змазки шпиндельной бабки і коробки подач. В станке применена автоматическая принудительная система змазки шпиндельных опор і окремих вузлів шпиндельной бабки і коробки подач.

Все остальные механізмы шпиндельной бабки і коробки подач смазываются разбрызгиванием змазки вращающимися зубчатыми колесами в процессе роботи верстата. Увімкнення в работу централизованной системы змазки производится одновременно з включением електродвигуна приводу головного руху. Поетому к моменту увімкнення обертання шпинделя на его опори і на часть механізмов шпиндельной бабки і коробки подач уже подана смазка.

Масло заливается в масляный бак 12 (рис. 28) системы змазки через фильтр заливной 8 (рис. 28), предварительно сняв шланг. Шестеренный насос 10 всасывает масло из масляного бака і подает его через фильтр сетчатый 11 к підшипникам шпиндельной бабки, маслоуказателю 1, валам, зубчатым колесам шпиндельной бабки через распределительный лоток і коробке подач. Постоянная подача масла в маслоуказатель 1 свидетельствует о нормальной подаче масла в шпиндельную бабку.

Из шпиндельной бабки і коробки подач масло через фильтр заливной 8 сливается в масляный бак 12.

В процессе роботи необходимо следить за состоянием фильтров 8 і 11 і по мере засорения производить промывку их елементів керосине не реже 1 раза в месяц.

Ежедневно перед началом роботи следует проверять по маслоуказателям 7 і 9 уровень масла в масляных емкостях і при необходимости доливать его.

Для очистки фильтра сетчатого 11 его нужно вынуть из масляного бака системы змазки, отвернуть гайку, расположенную в нижней частини, і снять фильтрующие сетчатые елементы в пластмассовой оправке. Каждый елемент промыть в керосине до полного очищения. Нельзя продувать фильтрующие елементы сжатым воздухом, так как ето може привести к повреждению сетки.

Для очистки фильтра заливного 8 его нужно вынуть из масляного бака системы змазки, снять крышку, вынуть магнитный вкладыш і промыть в керосине все поверхности до полного очищения.

Смазка каретки і механізма фартука автоматическая, осуществляется от индивидуального плунжерного насоса 6 з ексцентриковым приводом. Насос приводится в действие при включении обертання ходового вала, а также при включенном приводе быстрых перемещений. Масло поступает через систему масляных каналов к опорной втулке ходового вала, а также внутрь корпуса фартука. Попадая на вращающиеся зубчасті колеса, масло разбрызгивается по всему объему вузла.

Смазку направляючих каретки (станины) і нижней частини суппорта следует производить в начале і середины смены до появления масляной пленки на направляючих. Эта смазка должна производиться при работающем плунжерном насосе фартука, т.е. необходимо одновременно включить кнопку золотника 3 (рис. 28) і кнопку увімкнення електродвигуна приводу быстрых перемещений каретки 18 (рис. 2), прогнав каретку на быстром ходу несколько раз вдоль станины. При етом нижняя часть суппорта должна находиться у переднего торца каретки (примерно на расстоянии 10 мм) Продолжительность змазки направляючих - 1 мин.

Масло заливается в корпус через отверстие 2, закрываемое цилиндрической крышкой. Перед заливкой масла необходимо повернуть крышку по стрелке до совпадения отверстия в крышке з заливным отверстием. Сливается масло через отверстие 5. Уровень масла контролируется по маслоуказателю 7, размещенному на лицевой стороне фартука.

Смазка опор ходового гвинта, ходового вала і задньої бабки Смазка опор ходового гвинта, ходового вала і задньої бабки осуществляется фитилями из резервуаров, в которые масло заливается через отверстия 2 і 4, закрываемые колпачками. Резервуар задньої бабки заполняется до вытекания масла через отверстие 5 на лицевой стороне корпуса. Смазка дополнительной опори гвинта нижней частини суппорта производится в крайнем переднем положении післядней.

Сменные зубчасті колеса і ось промежуточного сменного зубчатого колеса смазываются вручную при помощи масленки.

Карта змазки. Доза і периодичность подачі или замена смазочных материалов в точки змазки приведены в таблице 6.3.

В данном разделе приведены указания о способах установки швидкостей різання, подач, о наладке для получения различных видов різьб і т.д.

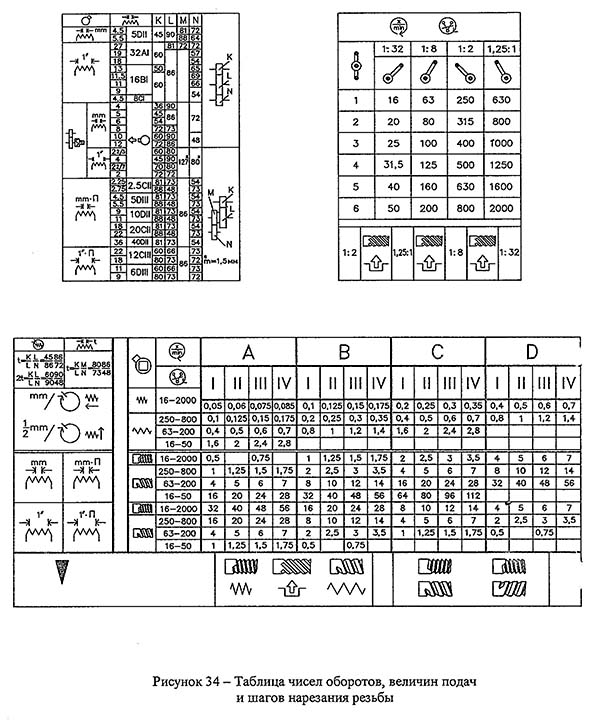

Установка числа оборотів шпинделя осуществляется двумя рукоятками 2 і 5 (рис. 2) по таблице (см. рис. 34) помещенной на шпиндельной бабке. В правой верхней частини таблицы даны ряды чисел оборотів шпинделя в минуту при прямом вращении і указаны положения рукояток для установки требуемого числа оборотів.

Рукояткой 5 устанавливается один из четырех рядов чисел оборотів шпинделя в соответствии з обозначением положения рукоятки, нанесенным на таблице.

Рукояткой 2, на ступице которой нанесены цифры от 1 до 6, устанавливается требуемое число оборотів из выбранного ряда. Для етого цифру, обозначающую требуемое число оборотів на таблице, нужно совместить з вертикальной стрелкой, изображенной над рукояткой.

Установка величины подач осуществляется рукоятками 33, 34, 35 (рис. 2) в соответствии со значениями, указанными в нижней частини таблицы (рис. 34).

Таблиця чисел оборотів і шагов нарізання різьб верстата гс526у

Указанные в таблице величины подач могут быть получены при установці сменных зубчатых колес:

t = K/L x L/N = 45/86 x 89/72

В таблице (рис. 34) даны значения величин продольных подач. Величина поперечної подачі составляет 1/2 поздовжньої.

Для установки величин подач, равных удвоенным табличным значениям, можно воспользоваться указаниями раздела 8.2.

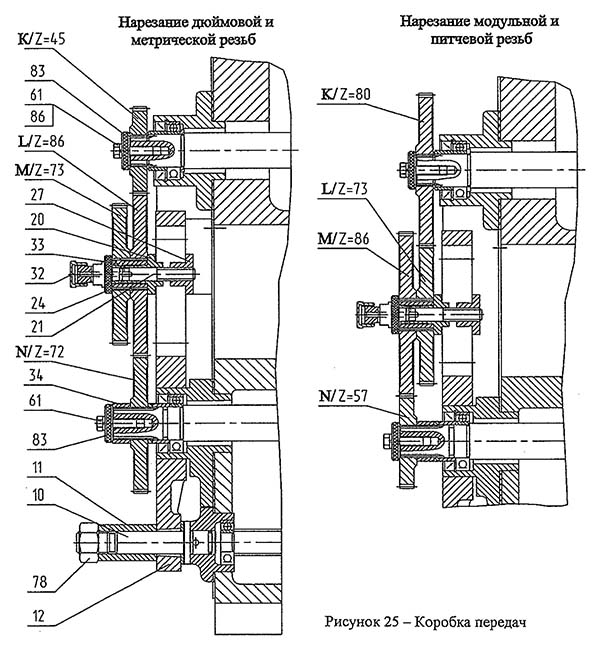

Коробка передач (гітара) верстата гс526у

Коробка передач (гітара) токарно-гвинторізного верстата гс526у. Дивитись у збільшеному масштабі

Коробка передач (сменные зубчасті колеса рис. 25) служит для передачи кинематического руху от выходного вала шпиндельной бабки к приводному валу коробки подач з помощью установки комбинаций сменных зубчатых колес в соответствии з таблицей (рис. 34). Назначение графических символів таблицы приведено в таблице 5.2.

Коробка передач представляет собой гітару сменных зубчатых колес з промежуточной осью переменного положения, расположенную между выходным валом шпиндельной бабки і приводным валом коробки подач.

Изменение положения промежуточной оси 21 осуществляется поворотом приклона 12 на базовой шейке фланца коробки подач і переміщенням самой оси в радиальном пазу приклона з післядующей их фиксацией за счет затяжки резьбовых з'єднань деталями 21 і 11.

ПРЕДУПРЕЖДЕНИЕ!

ВНИМАНИЕ! При закреплении приклона 12 і оси 21 необходимо обеспечить оптимальный зазор в зацеплении сменных колес.

Все сменные колеса имеют, шлицевое отверстие і от продольного смещения фиксируются болтами 61 і осью 21 і быстросъемными шайбами 24, 83.

На торцах сменных зубчатых колес K, L, М, N нанесены число зубьев Z і модуль m. Нельзя забывать о регулярной смазке сменных зубчатых колес і втулки, которая смазывается через колпачковую масленку 32.

При отправке з завода на станке устанавливаются сменные зубчасті колеса з числом зубьев Z=45, Z=86, Z=72 і зубчатое колесо з Z=73, выполняющее в данной комбинации функцию проставка.

Комбинация сменных зубчатых колес K/L x L/N = 45/86 x 86/72 обеспечивает нарезание метрической і дюймовых різьб з шагами, величины которых указаны в нижней частини таблицы (рис. 34).

Для етого рукояткой 34 (рис. 2) надо установить необходимый тип нарезаемой різьби, а рукоятками 33 і 35 выбрать требуемый шаг.

Установив на станке комбинацию, входящую в основной комплект набора сменных зубчатых колес K/L x L/N = 80/73 х 86/48, можно нарезать модульную і питчевую різьби, величины шагов которых устанавливаются рукоятками 33 і 35 по таблице (рис. 34). При етом рукоятку 33 следует переключить на соответствующий тип різьби.

Установкой сменных зубчатых колес комбинации 2t = K/L x L/N = 60*/90* х 90*/48 создается возможность нарізання метрической і дюймовой різьб з шагами, равными удвоенным величинам, указанным в таблице (рис. 34).

ПРИМЕЧАНИЕ. При помощи етих комбинаций сменных зубчатых колес аналогично описанному можно получать величины подач, равные удвоенным табличным значениям.

Установкой рукоятки 32 (рис. 2) в одно из фиксированных положений обеспечивается нарезание дюймовой різьби з числом ниток на один дюйм 11 или 19.

При помощи комплекта сменных зубчатых колес, поставляемых по особому заказу, і основного набора на станке через механізм коробки подач можно нарезать целый ряд резьб, шаги t которых приведены в левой верхней частини таблицы (рис. 34). Налаштування верстата для нарізання етих різьб осуществляется з помощью сменных зубчатых колес, указанных в левой верхней частини таблицы.

Эти зубчасті колеса, указанные в левой верхней частини таблицы, отсутствуют в основном наборе, но поставляются по особому заказу.

Так же, как і в описанных выше случаях, рукояткой 34 устанавливается тип різьби. Затем, в зависимости от выбранного шага t, соответствующими рукоятками устанавливается табличное значение подачі.

Пример: Для нарізання питчевой різьби з шагом 11 питчей рукоятку 34 нужно поставить в положение, соответствующее нарезанию етой різьби, рукоятку 33 в положение "D" і рукоятку 35 в положение "III", что соответствует шагу 6 питчей по таблице. На станке следует установить комбинацию сменных зубчатых колес K/L х M/N = 60*/66 x 86/73

ПРИМЕЧАНИЕ. Сменные зубчасті колеса, отмеченные *, поставляются по особому заказу.

Формулы подбора сменных зубчатых колес для нарізання через механізм коробки подач резьб, не приведенных в таблице (рис. 34).

Пример: при необходимости нарізання метрической різьби з шагом t=18 мм нужно воспользоваться следующей формулой (1).

По таблице (рис. 34) в ряду метрических різьб находим значение шага різьби, ближайшее к нарезаемому. Таковыми є t=16 і t=20. В нашем случае выберем, например, шаг t=20 і подставим в формулу для нахождения числа зубьев Z шестерен, которые необходимо изготовить для нарізання етой різьби:

t нарез. = 18; t табл. = 20;

(1) K/L х M/N = 5/8 х t нарез/ t табл = 5/8 х 18/20 = 5/8 х 9/10 = 5 х 9/8 х 9 х 9х 9/10 х 9 = 45/72 х 81/90 = 45/90 х 81/72.

При вычислении чисел зубьев сменных зубчатых колес, требуемых для нарізання різьби, шаг которой отсутствует в таблице, следует подбирать также коеффициенты, которые позволили бы максимально использовать зубчасті колеса, поставляемые со верстатом.

Так в выкладках (1) целесообразно принять коеффициент, равный 9, дающий возможность использовать сменные зубчасті колеса основного набора з числом зубьев Z=45 і Z=72, а в качестве промежуточного взято зубчатое колесо основного набора з числом зубьев Z=90*.

Метрическая резьба:

K/L х M/N = 5/8 х t нарез./t табл., где t нарез. - шаг нарезаемой різьби, им; t табл. - табличное значение шага, ближайшее к t нарез.

Дюймовая резьба:

K/L х M/N = 5/8 х h табл./h нарез., где h нарез. - число ниток на 1 дюйм нарезаемой різьби; h табл. - табличное значение шага, ближайшее к h нарез.

Модульна резьба:

K/L х M/N = 80/73 х 86/48 х m нарез./m табл., где m нарез. - модуль нарезаемой різьби; m табл. - табличное значение шага, ближайшее к m нарез.

Питчевая резьба:

K/L х M/N = 80/73 х 86/48 х Р табл./Р нарез., где Р нарез. - шаг нарезаемой різьби, питч; Р табл. - табличное значение шага, ближайшее к Р нарез.

ПРИМЕЧАНИЕ. Сменные зубчасті колеса, отмеченные *, поставляются по особому заказу.

После вычислений по чертежам (см. рис. 35, 36) следует проверить возможность сцепления шестерен найденных комбинаций. При етом надо помнить, что число зубьев у зубчатого колеса К, устанавливаемого на оси I, не должно превышать 88 при m=2, a зубчатого колеса N, установленного на оси II - 73 при том же модуле.

Нарезание різьб підвищеної точності при непосредственном з'єднанні ходового гвинта со шпинделем через сменные зубчасті колеса з отключением механізма коробки подач.

Рукояткой 34 установить соответствующий вигляд різьби, а рукоятку 33 поставить в нейтральное положение, обозначенное стрелкой (для исключения холостого обертання механізма коробки подач).

Подбор сменных зубчатых колес для нарізання определенного шага різьби підвищеної точності производится по формуле:

K/L х M/N = t/8

Для нарізання етих різьб при помощи комплекта сменных зубчатых колес, поставляемых заводом, следует воспользоваться данными, приведенными в левой верхней частини таблицы (рис. 34).

Остальные шаги метрических різьб і дюймовые різьби, указанные в таблице, могут быть нарезаны при использовании дополнительного набора сменных зубчатых колес, поставляемых по особому заказу.

Нарезание многозаходных різьб производится следующим образом:

| Наименование параметра | 16к20п | гс526у | 16вт20п |

|---|---|---|---|

| Основні параметри верстата | |||

| Класс точності по ГОСТ 8-82 | П | П | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 500 | 500 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 250 | 250 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 275 | 275 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000 | 1000, 1500, 2000 | 1000, 1500 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | ||

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | ||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | ||

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | ||

| Точность образца | |||

| Постоянство диаметра в поперечном сечении, мм | 0,007 | ||

| Постоянство диаметра в продольном сечении, мм | 0,02 | ||

| Постоянство диаметра в продольном сечении на длине 300 мм, мм | 0,02 | ||

| Прямолинейность торцевой поверхности на длине 200 мм, мм | 0,01 | ||

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 52 | 55 | 55 (95) |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | ||

| Частота обертання шпинделя в прямом направлении, об/мин | 12,5..1600 | 16..2000 | 12,5..1600 |

| Частота обертання шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 | |

| Количество прямых швидкостей шпинделя | 22 | 22 | 24 |

| Количество обратных швидкостей шпинделя | 11 | 11 | 12 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 | |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 | 1000 |

| Суппорт. Подачи | |||

| Наибольшая длина продольного переміщення, мм | 645, 935 | 935, 1435, 1935 | 870, 1375 |

| Наибольшая длина поперечного переміщення, мм | 300 | 300 | 285 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3600 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1800 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 | |

| Минимально допустимая скорость переміщення каретки (суппорта), мм/мин | 10 | 10 | |

| Цена деления лимба продольного переміщення, мм | 1 | 0,1 | 1 |

| Цена деления лимба поперечного переміщення, мм | 0,05 | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 24 | 24 |

| Количество подач поперечных | 42 | 24 | 24 |

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механізмом подач на резце - продольное, Н | 5884 | ||

| Наибольшее усилие, допускаемое механізмом подач на резце - поперечное, Н | 3530 | ||

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 | 4 |

| Задня бабка | |||

| Конус отверстия в пиноли задньої бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 |

| Електроустаткування | |||

| Електродвигун головного привода, кВт | 11 | 7,5 (11) | 11 |

| Електродвигун приводу быстрых перемещений, кВт | 0,12 | 0,37 | 0,12 |

| Електродвигун насоса СОЖ, кВт | 0,125 | 0,18 | 0,125 |

| Габарити і масса верстата | |||

| Габарити верстата (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2800 х 1265 х 1485 | 2800 х 1265 х 1505 |

| Масса верстата, кг | 3010 | 3100 | 3000 |

Заказать

Будь-яку проблему можна зробити нерозв'язною, якщо провести достатню кількість нарад щодо її обговорення.

Закон Мітчелла