Виробник радіально-свердлильного верстата моделі 2К52 - Гомельський завод верстатних вузлів ДЗСУ , заснований у 1961 році.

Розробник радіально-свердлувального переносного верстата 2К52 — Одеське спеціальне конструкторське бюро алмазно-розточувальних та радіально-свердлильних верстатів .

У 1976-1991 роках завод входив до складу Московського верстатобудівного об'єднання "Червоний пролетар". В даний час ВАТ «Гомельський завод верстатних вузлів» виробляє металорізальні верстати та комплектуючі до них.

Верстати радіально-свердлувальні моделі 2К52 випускалися до 1990 року, потім у кінематичну схему верстата було внесено суттєві зміни. Зокрема, змінено кількість зубів практично у всіх зубчастиних передачах, що призвело до появи верстата з індексом 2К522.

Радіально-свердлильний переносний верстат моделі 2К52 призначений для обробки отворів у середніх та великих деталях у одиничному, дрібносерійному та серійному виробництві.

На свердлильному верстаті 2К52 можна виконувати: свердління, розсвердлювання, зенкерування, розгортання, нарізування різьблення та розточування отворів. Найбільш ефективно може бути використаний при обробці отворів, розташованих під кутами в різних площинах великогабаритних деталей, інструментальних, ремонтних, експериментальних, складальних та виробничих цехах.

Верстат 2К52 складається з наступних основних вузлів: основи, колони, корпусу, рукава, каретки, свердлильної головки, механізму затиску колони, системи подачі охолоджуючої рідини та електроустаткування.

На основу встановлюється колона з корпусом і рукавом, а з торця до нього кріпиться бак для рідини, що охолоджує.

Колона є сталевою трубою, встановленою в цоколі на двох підшипниках. У цоколі розміщено частинину електроапаратури та механізм затиску колони .

Корпус є чавунним виливком жорсткої форми і є базовою деталлю для складання коробки швидкостей, механізму переміщення корпусу по колоні механізму затиску корпусу на колоні.

У ніші корпусу змонтовано електроустаткування.

На лицьовій стороні корпусу розташовані рукоятки керування коробкою швидкостей, механізмом переміщення бочки по колоні та пульт керування.

Рукав кріпиться до корпусу чотирма прихватами. По направляючих рукава переміщається каретка із закріпленою на ній свердлильною головкою. Поворот рукава навколо осі здійснюється рукояткою через черв'ячну передачу.

Свердлильна головка є чавунним виливком, в якому змонтовані шпиндель, коробка подач і штурвальний пристрій.

Шпиндель верстата має широкий діапазон регулювання частоти обертання та може просторово орієнтуватися за рахунок розвороту рукава та свердлильної головки.

Верстат оснащений пристроєм обробки отворів на задану глибину та пристроями, що оберігають від перевантажень за крутним моментом та осьовою силою. При обробці великогабаритних деталей поза робочою поверхнею плити верстат виставляється за допомогою гвинтових опор. Обробку дрібних деталей рекомендується проводити на коробчастому столі, встановленому на плиті столу.

Відмінною особливістю верстата даного типорозміру є наявність поворотної колони та монтаж каретки свердлильної головки на направляючих рукавах на підшипниках кочення, що значно підвищує зручність експлуатації верстата.

Верстат виготовляється для експлуатації в умовах помірного клімату, на замовлення для експлуатації в умовах тропічного клімату, а також для обробки деталей у системі дюймової вимірювань.

Електроустаткування верстата може бути виконане для струму мережі живлення з частотою 50 і 60 Гц і напругою 220, 380, 400, 415, 440, 600 В.

За замовленням верстат виконується з електромеханічним затискачем колони, а також із системою подачі охолоджуючої рідини в зону різання.

Клас точності верстата Н згідно з ГОСТ 8-77.

Шорсткість оброблених поверхонь залежно від виконуваних робіт R = 80-20 мкм.

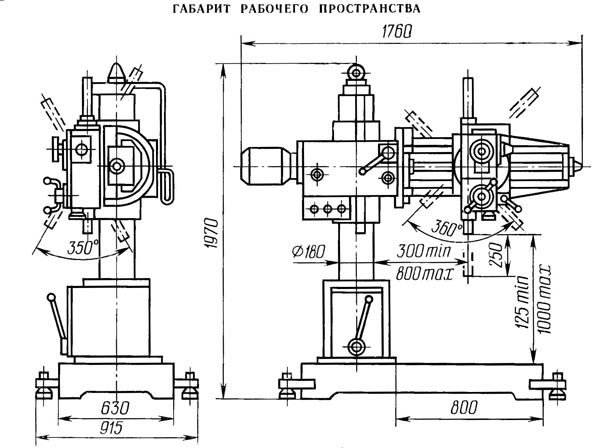

Габарит робочого простору радіально-свердлувального верстата 2к52-1

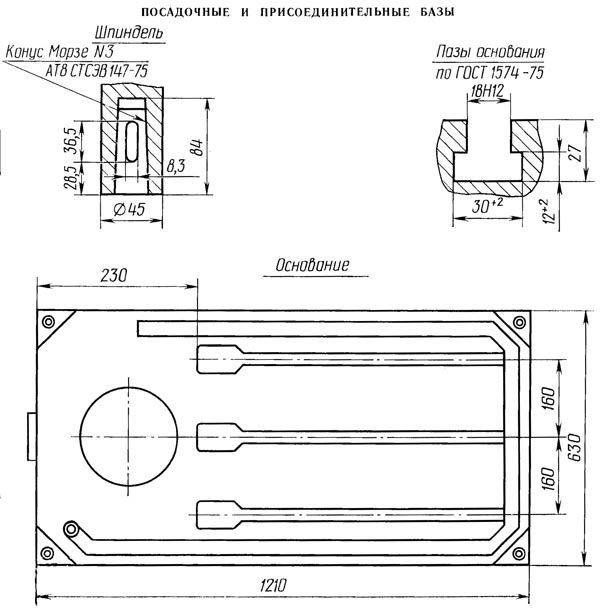

Посадочні та приєднувальні бази радіально-свердлувального верстата 2к52-1

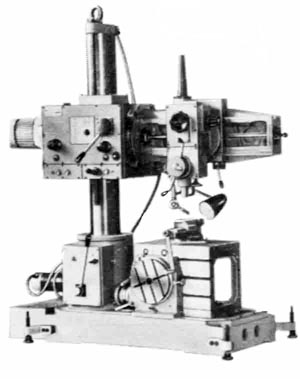

Загальний вигляд та компанування радіально-свердлувального верстата 2к52-1

Фото радіально-свердлувального верстата 2К52

Фото радіально-свердлувального верстата 2К52. Завантажити у збільшеному масштабі

Фото радіально-свердлувального верстата 2К52

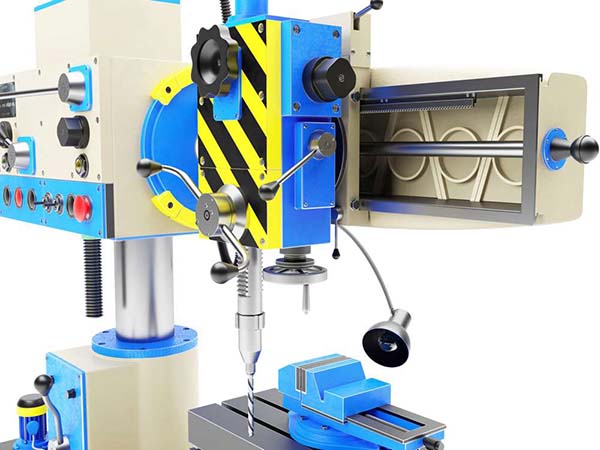

3-D модель радіально-свердлувального верстата 2К52 із сайту asmcg-studio.ru

3-D модель радіально-свердлувального верстата 2К52 із сайту asmcg-studio.ru

3-D модель радіально-свердлувального верстата 2К52 із сайту asmcg-studio.ru

3-D модель радіально-свердлувального верстата 2К52 із сайту asmcg-studio.ru

3-D модель радіально-свердлувального верстата 2К52 із сайту asmcg-studio.ru

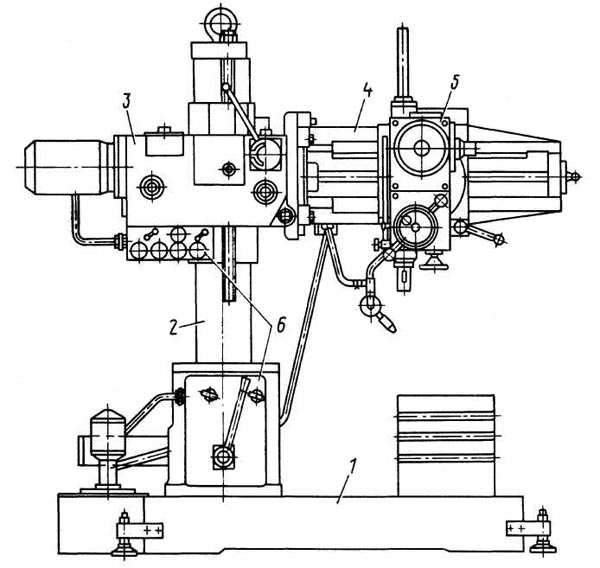

Розташування основних вузлів радіально-свердлувального верстата 2к52-1

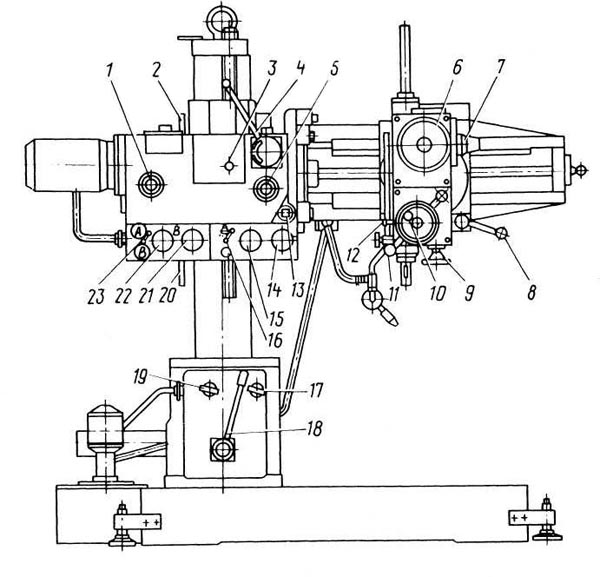

Розташування органів керування радіально-свердлильним верстатом 2к52-1

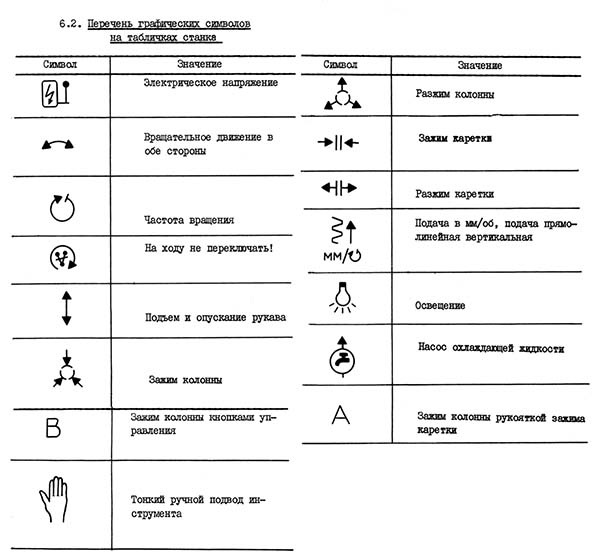

Список графических символів на табличках верстата 2к52-1

Список графических символів на табличках верстата 2к52. Скачать в увеличенном масштабе

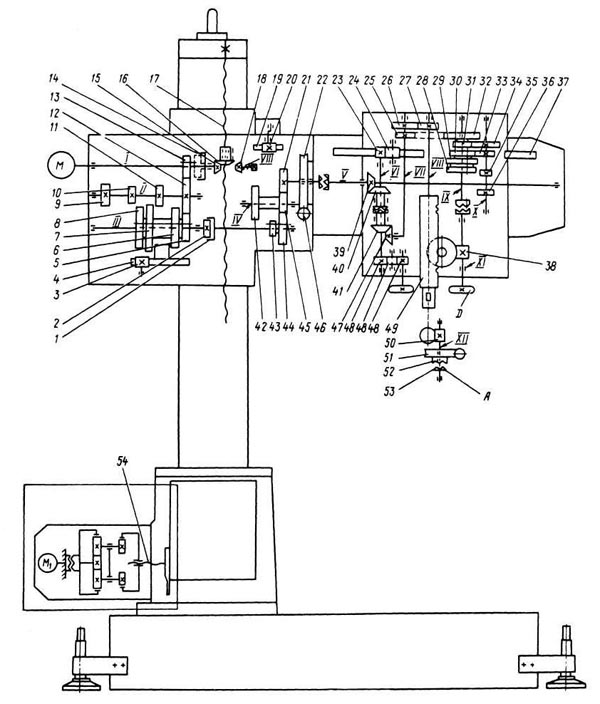

Кінематична схема радиально-сверлильного верстата 2к52-1

Кінематична схема радиально-сверлильного верстата 2к52. Скачать в увеличенном масштабе

Кінематична схема верстата содержит четыре кинематические ланцюги:

Вращение шпинделя от електродвигуна М передається через коробку швидкостей, приводной вал У, конические зубчасті колеса 39-40; 41-47 на цилиндрическую передачу 26-27. Передвижные блоки 8-7-6-5 і 43-44 коробки швидкостей обеспечивают восемь ступеней частоти обертання шпинделя в диапазоне от 63 до 1600 мин".

Вращение от шпинделя через цилиндрическую передачу 25-32, коробку подач, червячную передачу 38, 51, зубчасті колеса 50 передається на рейку 49 пиноли шпин-деля.

Тройным блоком 28-29-30 обеспечивается получение трех механических по-дач 0,125; 0,2; 0,315 мм/об.

Увімкнення механической подачі осуществляется рукоятками штурвального пристроя в направлении „На себя". Тонкая ручная подача осуществляется махови-ком при включении рукоятки в положение „Тонкий ручной подвод инструмента".

Ручной подвод инструмента, а при необходимости і ручная подача, произво-дятся рукоятками штурвального пристроя (XII вал), при выключенной муфте А (рух рукояток „От себя").

Вертикальное перемещение рукава осуществляется посредством конической пары 15-16, которая передает вращение гайки гвинта подъема 17 от електродвигуна М.

Изменение направления переміщення рукава производится реверсом електро-двигуна, а точная установка по высоте (опускание) осуществляется рукояткой поворота рукава, установленной на хвостовике подпружиненного зубчатого колеса 18.

Для приводу зажиму колонны применяется електромеханическая головка.

Вращательное движение, получаемое от електродвигуна М, посредством планетарного редуктора і гайки преобразуется в поступательное рух гвинта 54, который, воздействуя на гильзу, осуществляет зажим-разжим колонны.

Основание выполнено в виде жесткой отливки. Для повышения устойчивости верстата, а также для выставки зеркала плиты в горизонтальной плоскости служат приставные опори.

На основании монтируется цоколь, в котором устанавливается колонна, вращающаяся на двух підшипниках. Колонна несет на себе бочку з рукавом і сверлильной головкой.

К основанию крепится бачок для охлаждающей жидкости з насосом (поставляется по требованию заказчика).

Бочка служит корпусом для ряда сборочных единиц: коробки швидкостей, механізма переключения, механізма подъема, механізма зажиму і електроустаткування.

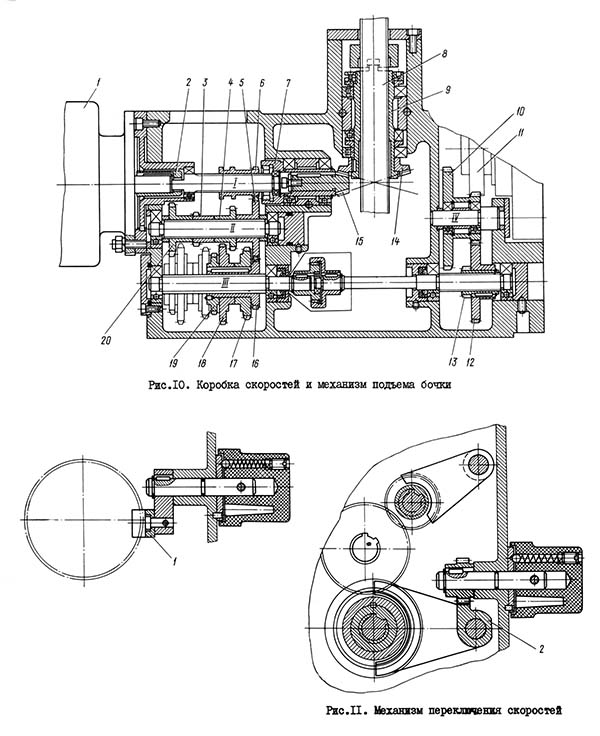

Коробка швидкостей радиально-сверлильного верстата 2к52-1

Коробка швидкостей радиально-сверлильного верстата 2к52. Скачать в увеличенном масштабе

Вращение от електродвигуна 1 (рис.10) через муфту 2 передається на вал I і зубчатыми колесами 5 і 6 на вал II. Далее зубчатыми колесами 3,4,5, 20 з помощью четырехвенцового блока (колеса 16, 17,18,19) і двухвенцового (колеса 12 і 13, вал III) вращение передається на зубчатое колесо 10 рукава (через зубчатое колесо II вала IV).

Механізм (рис.11) предназначен для переміщення двух-и четырехвенцового блоков коробки швидкостей. Установка частот обертання шпинделя производится двумя рукоятками, расположенными на панельной стенке, посредством вилок I і 2.

Механізм подъема (см. рис.10) предназначен для механического подъема і опускания бочки з рукавом. Привід осуществляется от електродвигуна I через включенное зубчатое колесо 6 з муфтой 7 на коническую пару 14,15. Коническое зубчатое колесо 14 связано з гайкой 9, которая вращаясь по нерухомомуу винту 8, осуществляет вертикальное перемещение бочки вверх-вниз.

Дня ручного опускания бочки предусмотрено подпружиненное коническое колесо, хвостовик которого выведен на переднюю стенку бочки. Коническим колесом пользуются в случае горизонтального розположення шпинделя для облегчения выставки на заданную координату і производят механический подъем бочки выше заданной координаты з післядующим опусканием вручную.

В механізме подъема на случай износа гайки 9 предусмотрена предохранительная гайка.

Механізм предназначен для зажиму бочки на колонне. Зажим - разжим бочки производится рукояткой, расположенной на передньої панелі бочки. Рукоятка воздействует на кольцевую рейку 4 (рис.12), которая поворачивает вал-шестерню 3, имеющую ексцентриситет, под действием которого і происходит затягивание клеммы бочки.

Рукав (рис.13) крепится к корпусу бочки і центрируется на ней деталью, представляющей собой одновременно червячное колесо поворота рукава.

Рукав поворачивается вручную рукояткой.

На валу 4 монтируется предохранительное пристрій от перегрузок по крутящему моменту, настроенное на заводе-изготовителе на крутящий момент 90 Н·м.

При перегрузке пристрій срабатывает, на что указывает:

Приведение верстата в рабочее состояние після срабатывания предохранительного пристроя производится двумя способами:

ВНИМАНИЕ! Подрегулировка механізма предохранительного пристроя з целью увеличения зусилля срабатывания недопустима, так как приводит к поломке верстата.

Если срабатывание предохранительного пристроя повторится, необходимо остановить шпиндель і устранить причины превышения крутящего момента.

Каретка (рис.14) предназначена для крепления і переміщення сверлильной головки по рукаву. Крепление головки на каретке осуществляется тремя болтами, вставленными в кольцевой Т-образный паз. Сверлильная головка поворачивается вручную при отжатых болтах.

Каретка перемещается по рукаву на двух підшипниках I і 2. Зажим каретки на рукаве осуществляется ексцентриком 3, который воздействует на тягу 6 і прижим 7.

При зажиме каретки на рукаве рукоятка 5 включает микропереключатель 4, который замыкает ланцюг електромеханического зажиму колонны.

Сверлильная головка состоит из приводу шпинделя, коробки подач, механізма подачі, штурвального пристроя і механізма переключения подач.

Привід (рис.15) представляет собой механізм, передающий вращение з приводного вала на шпиндель і коробку подач через конические колеса 6, 11 і цилиндрические 3 і 4.

Механізм состоит из двух валов: горизонтального 12 і вертикального 5. Горизонтальный полый вал установлен на двух опорах і з левого торца снабжен зубьями, обеспечивающими зацепление з коническим зубчатым колесом, установленным в каретке. Перемещение сверлильной головки производится при вращении маховика посредством зубчатых колес 8,9,10, вала-шестерни 7, колеса I і рейки 2.

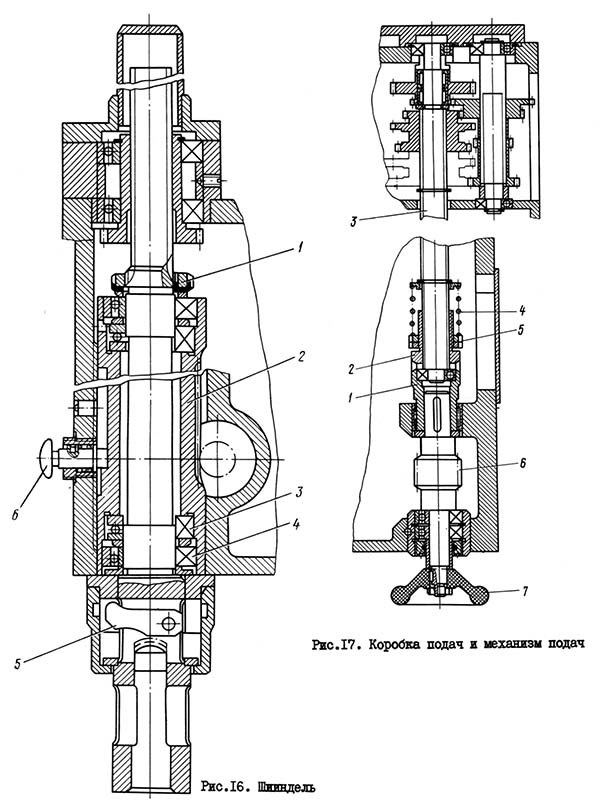

Шпиндель радиально-сверлильного верстата 2к52-1

Шпиндель радиально-сверлильного верстата 2к52. Скачать в увеличенном масштабе

Шпиндель (рис.16) предназначен для передачи обертання инструменту, установленному в его конусе. Шпиндель монтируется на двух радиальных підшипниках 4 высокого класса точності. Осевая нагрузка на шпиндель воспринимается соответственно направлению одним из двух упорных підшибників 3.

Коробка подач обеспечивает три механические подачі - 0,215 мм; 0,2 мм і 0,315 мм.

Механізм подачі состоит из червяка 6 (рис.17), получающего либо механическое вращение от вала 3, либо ручное от маховика 7 тонкой ручной подачі. Червяк входит в зацепление з червячным колесом вала штурвального пристроя.

При необходимости тонкой ручной подачі рукоятку подач устанавливают ниже подачі 0,2 мм/об, что соответствует нейтральному положению (символ "Тонкий ручной подвод инструмента".

На станке имеется предохранительное пристрій от перегрузок по осевой силе. При перегрузках подпружиненная полумуфта 2 проскальзывает по кулачкам нерухомою полумуфты I.

Осевой люфт регулируется гайкой I. Штырь 6 является жестким упором, ограничивающим ход шпинделя в его крайних положениях.

Зубчатая рейка гильзы 2 шпинделя находится в постоянном зацеплении з реечным зубчатым колесом вала штурвального пристроя.

Шпиндель снабжен безударным выбивным пристрійм для удаления инструмента из конического отверстия. Инструмент удаляется под действием кулачка 5 на его хвостовик в крайнем верхнем положении шпинделя при выдвинутом в крайнее левое положение штыре 6.

Механізм предохранительного пристроя в ланцюги подач настроен на срабатывание при превышении максимально допустимого зусилля подачі (5000 Н·с).

Если при работе под нагрузкой подача многократно выключается вследствие срабатывания предохранительного пристроя ланцюги подач, необходимо остановить шпиндель і устранить причины превышения осьового зусилля.

Пристрій (рис.18) представляет собой вал-шестерню 7, вращающийся при включенной зубчатой муфте 8, несущей на себе червячное колесо 6 і реечное зубчатое колесо, входящее в зацепление з рейкой, нарезанной на гильзе шпинделя. Кроме того, на етом же валу находится спиральная пружина 5, уравновешивающая шпиндель.

Ручная подача шпинделя осуществляется вращением рукояток 9 при отключенной зубчатой муфте 8.

Для увімкнення механической подачі рукоятки 9 подаются на себя. Этим вводится в зацепление зубчатая муфта, передающая крутящий момент з червячного колеса на реечное зубчатое колесо, сообщающее в свою очередь через рейку осевое перемещение гильзе со шпинделем.

Для отключения подачі необходимо рукоятки 9 подать от себя. Відключення подачі возможно также з помощью жесткого упора 4.

При работе з жестким упором лимбом 2 устанавливается глубина сверления і кнопка I вводится в зацепление з лимбом. При достижении заданной глубины лимб штырем 3 находит на упор 4 і подача отключается предохранительным пристрійм.

ВНИМАНИЕ! При замене ПРУЖИНЫ уравновешивания шпинделя, а также в процессе сборки штурвального пристроя необходимо произвести предварительный натяг пружины. Для етого надо повернуть рукоятки на два полных оборота относительно корпуса, в котором устанавливается пружина. Шпиндель при етом должен находиться в крайнем верхнем положении.

После установки верстата обратите внимание на его устойчивость і при необходимости закрепите основа (при работе на тяжелых режимах).

Зажим рукава на бочке і сверлильной головки на каретке осуществляется вручную, поетому перед каждым изменением положения рукава і головки следует производить их отжим, а після поворота обязательно полный зажим.

В связи з конструктивными особенностями верстата 2К52-I (переносного типа), устанавливаемого обычно без жесткого крепления, режими різання на нем назначаются более низкими по сравнению со верстатами стационарного типа.

Выбор режимов різання производится в зависимости от обрабатываемого материала і диаметра режущего инструмента. Рукоятка коробки подач устанавливается в положение, соответствующее выбранной механической подаче. Требуемую частоту обертання выбирайте двумя рукоятками, находящимися на лицевой стороне бочки, в соответствии з табличкой.

ВНИМАНИЕ! Переключать частоту обертання і подач можно только при остановленном шпинделе.

При сверлении обращайте внимание на правильную заточку сверла, так как обработка инструментом з неправильной заточкой значительно повышает усилие подачі і сокращает долговечность підшибників шпинделя.

Установка і отсчет требуемой глубины обробки производится по лимбу штурвального пристроя з помощью рукояток.

В процессе експлуатации верстата возникает необходимость в регулировании окремих его складових частин для восстановления их нормальной роботи. Конструкція верстата передбачає возможность регулювання окремих елементів, детали которых изнашиваются в процессе експлуатации.

Регулювання зажиму бочки на колонне производится поворотом гайки 1(см.рис.12) на угол, соответствующий износу різьби, і затем блокировкой гайки 2.

Зажим считается достаточным, если бочка не поворачивается на колонне под действием зусилля 1000 Н на кінці рукава.

Зажим каретки на направляючих рукава можно отрегулировать поворотом ексцентрикового вала, воздействующего на втулку 3 (см.рис. 14), тягу в і прижим 7. Зажим каретки считается достаточный, если її нельзя сдвинуть з места под действием зусилля 2500 Н.

При необходимости отрегулировать зазор между призматическими направляющими рукава і каретки освободите зажимы ексцентриковых осей I і II і поворотом етих осей установите необходимый зазор (до 0,05 мм). При етом не должна нарушаться легкость переміщення каретки з головкой по рукаву. После окончания регулировки затяните зажимы ексцентриковых осей гвинтами.

Для облегчения зусилля переміщення каретки по направляющим рукава на ней установлены підшипники, з помощью которых каретка находится во взвешенном состоянии по отношению к направляющим рукава. Регулювання осуществляется поворотом торсионного ексцентрика до начала появления зазору между передньої направляющей рукава і кареткой.

Повышенный осевой люфт шпинделя устраняется подтяжкой гайки, доступ к которой возможен після извлечения шпинделя из корпуса сверлильной головки.

Регулювання предохранительной муфты от перегрузок по осевой силе производится двумя гайками 5 (см.рис. 17),которыми затягивают пружину 4. Номинальное осевое усилие достигается налаштуванням на режими, причем при режимах, указанных в разделе 10.3, муфта обеспечивает передачу осьового зусилля 7500±1000 Н ( срабатывания - проскакивания кулачков полумуфты 2 относительно кулачков полумуфты I - не происходит).

Материал - сталь 45, ГОСТ 1050-74 Диаметр обробки - 25 мм Инструмент - сверло 25 мм Инструмент - сверло 25-3, ГОСТ 10903-77

Частота обертання шпинделя - 160 об/мин Подача - 0,125 мм/об Скорость різання - 14,2 м/мин Крутящий момент на шпинделе - 110±10 Н·м Осевая сила різання - 7500±1000 Н

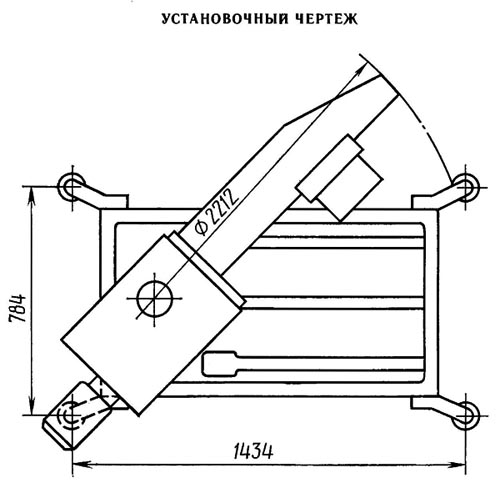

Настановне креслення радиально-сверлильного верстата 2к52-1

| Наименование параметра | 2К52-1 | 2К522 |

|---|---|---|

| Основні параметри верстата | ||

| Класс точності верстата | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 25 | 32 |

| Диапазон нарезаемой різьби в стали 45, мм | М16 | М16 |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 300...800 | 300...800 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 410...900 | 500 |

| Наименьшее і наибольшее расстояние от торца шпинделя до плиты, мм | 125...1000 | -220...960 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 625 | 930 |

| Угол поворота рукава вокруг колонны, град | 360 | 360 |

| Угол поворота головки вокруг горизонтальной оси, град | 360 | 360 |

| Рамер поверхности плиты (ширина длина), мм | 800 х 630 х 180 | 800 х 630 х 180 |

| Шпиндель | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 250 | 250 |

| Частота прямого обертання шпинделя, об/мин | 63...1600 | 45...2000 |

| Количество швидкостей шпинделя прямого обертання | 8 | 12 |

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,125; 0,2; 0,315 | 0,056; 0,1; 0,18; 0,32 |

| Число ступеней рабочих подач | 3 | 4 |

| Наибольший допустимый крутящий момент, Н-м | 90 | 120 |

| Наибольшее усилие подачі, кН | 5 | 7 |

| Обозначение кінця шпинделя по ГОСТ 24644-81 | Морзе 4 | |

| Зажим обертання колонны | Ручной/ ел.мех | Ручной/ ел.мех |

| Зажим рукава на колонне | Ручной | Ручной |

| Зажим сверлильной головки на рукаве | Ручной | Ручной |

| Електроустаткування. Привод | ||

| Количество електродвигателей на станке | 2/ 3 | 3 |

| Електродвигун приводу головного руху, кВт | 1,5 | 1,5 |

| Електродвигун приводу переміщення рукава по колонне, кВт | - | 0,75 |

| Електродвигун насоса охлаждающей жидкости, кВт | 0,125 | 0,14 |

| Електродвигун зажиму колонны, кВт | ||

| Суммарная мощность установленных електродвигателей, кВт | ||

| Габарити і масса верстата | ||

| Габарити верстата (длина ширина высота), мм | 1760 х 915 х 1970 | 1480 х 940 х 1990 |

| Масса верстата, кг | 1250 | 950 |