Виробник радіально-свердлильного переносного верстата 2К522 - Гомельський завод верстатних вузлів ДЗСУ , заснований у 1961 році.

У 1976-1991 роках завод входив до складу Московського верстатобудівного об'єднання "Червоний пролетар". В даний час відкрите акціонерне товариство «Гомельський завод верстатних вузлів» виробляє металорізальні верстати та комплектуючі до них.

Верстати радіально-свердлувальні моделі 2К52 випускалися до 1990 року, потім у кінематичну схему верстата було внесено суттєві зміни. Зокрема, змінено кількість зубів практично у всіх зубчастиних передачах, що призвело до появи верстата з індексом 2К522.

Радіально-свердлильний переносний верстат моделі 2К522 призначений для обробки отворів у середніх та великих деталях у одиничному, дрібносерійному та серійному виробництві.

На верстаті 2К522 можна виконувати: свердління, розсвердлювання, зенкерування, розгортання, нарізування різьблення та розточування отворів. Найбільш ефективно може бути використаний при обробці отворів, розташованих під кутами в різних площинах великогабаритних деталей, інструментальних, ремонтних, експериментальних, складальних та виробничих цехах.

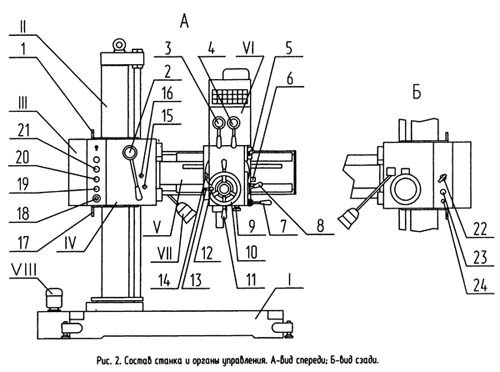

Радіально-свердлильний верстат 2К522 складається з наступних основних вузлів: основи, колони, корпусу, рукава, каретки, свердлильної головки, механізму затиску колони, системи подачі охолоджуючої рідини та електроустаткування.

На основу встановлюється колона з корпусом і рукавом, а з торця до нього кріпиться бак для рідини, що охолоджує.

Колона є сталевою трубою, встановленою в цоколі на двох підшипниках. У цоколі розміщено частинину електроапаратури та механізм затиску колони .

Корпус є чавунним виливком жорсткої форми і є базовою деталлю для складання коробки швидкостей, механізму переміщення корпусу по колоні механізму затиску корпусу на колоні.

У ніші корпусу змонтовано електроустаткування.

На лицьовій стороні корпусу розташовані рукоятки керування коробкою швидкостей, механізмом переміщення шпиндельної головки по колоні та пульт керування.

Рукав кріпиться до корпусу чотирма прихватами. По направляючих рукава переміщається каретка із закріпленою на ній свердлильною головкою. Поворот рукава навколо осі здійснюється рукояткою через черв'ячну передачу.

Свердлильна головка є чавунним виливком, в якому змонтовані шпиндель, коробка подач і штурвальний пристрій.

Шпиндель верстата має широкий діапазон регулювання частоти обертання та може просторово орієнтуватися за рахунок розвороту рукава та свердлильної головки.

Верстат 2К522 оснащений пристроєм обробки отворів на задану глибину та пристроями, що оберігають від перевантажень за крутним моментом та осьовою силою. При обробці великогабаритних деталей поза робочою поверхнею плити верстат виставляється за допомогою гвинтових опор. Обробку дрібних деталей рекомендується проводити на коробчастому столі, встановленому на плиті столу.

Відмінною особливістю верстата даного типорозміру є наявність поворотної колони та монтаж каретки свердлильної головки на направляючих рукавах на підшипниках кочення, що значно підвищує зручність експлуатації верстата.

Верстат виготовляється для експлуатації в умовах помірного клімату, на замовлення для експлуатації в умовах тропічного клімату, а також для обробки деталей у системі дюймової вимірювань.

Електроустаткування верстата може бути виконане для струму мережі живлення з частотою 50 і 60 Гц і напругою 220, 380, 400, 415, 440, 600 В.

За замовленням верстат виконується з електромеханічним затискачем колони, а також із системою подачі охолоджуючої рідини в зону різання.

Оригінальна конструкція радіально-свердлувального переносного верстата моделі 2К522 забезпечує широкі можливості та дозволяє:

Клас точності верстата Н згідно з ГОСТ 8-77.

Шорсткість оброблених поверхонь залежно від виконуваних робіт R = 80-20 мкм.

Синоніми: radial drilling machine.

Переміщення по площині столу великогабаритних та важких деталей викликає великі незручності та втрату часу. Тому при обробці великої кількості отворів у таких деталях застосовують радіально-свердлувальні верстати. При роботі на них деталь залишається нерухомою, а шпиндель зі свердлом переміщається щодо деталі та встановлюється у потрібне положення.

Свердлильні верстати призначені для свердління, зенкування, зенкерування, розгортання отворів, для підрізання торців виробів та нарізування різьблення мітчиками. Застосовуються вони в основному в одиничному та дрібносерійному виробництві, а деякі модифікації цих верстатів – в умовах масового та великосерійного виробництва.

Основними формоутворюючими рухами при свердлильних операціях є:

Кінематичні ланцюги, що здійснюють ці рухи, мають самостійні органи налаштування i v і i s за допомогою яких встановлюється необхідна швидкість обертання інструменту і його подача.

До допоміжних рухів відносяться:

Основними вузлами радіально-свердлильних верстатів є:

Основними параметрами верстата є найбільший діаметр свердління отвору сталі, виліт і максимальний хід шпинделя.

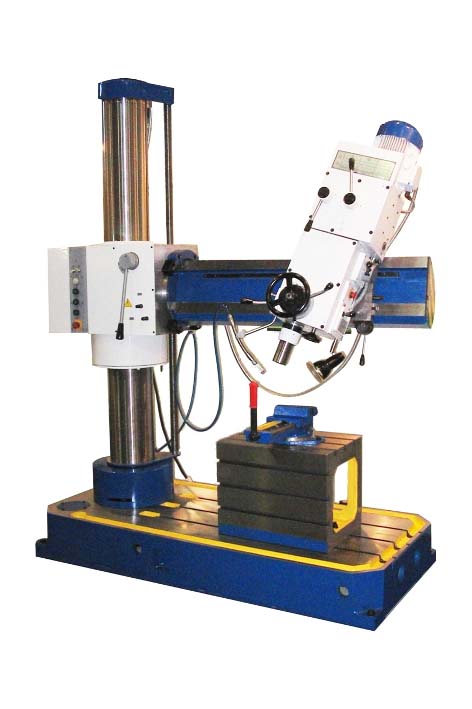

Загальний вигляд та компанування радіально-свердлувального верстата 2к522

Розташування складових частинин радіально-свердлувального верстата 2к522

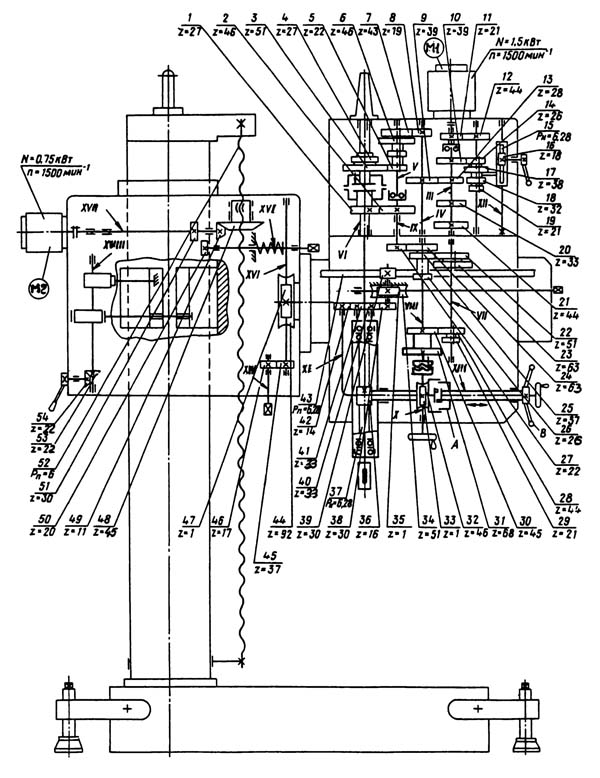

Кінематична схема радіально-свердлувального верстата 2к522

Схема кінематична радіально-свердлувального верстата 2К522. Дивитись у збільшеному масштабі

Кінематична схема верстата (Рис.3) містить сім кінематичних ланцюгів: обертання шпинделя, подач, вертикального переміщення рукава, переміщення свердлильної головки, повороту рукава, повороту головки свердлильного, затиску корпусу на колоні.

Вращения шпинделя от електродвигуна Ml передається через коробку швидкостей на вал VI приводу шпинделя. Передвижные блоки 14-17-13-19 і 5-6-7 коробки швидкостей обеспечивают 12 ступеней частоти обертання шпинделя в диапазоне от 45 до 2000 об/мин.

Вращение от вала приводу шпинделя VI через цилиндрические передачи 1-2 і 27-24, коробку подач, червячную передачу 33-32, зубчатое колесо 36 передається на рейку 37 пиноли шпинделя. Передвижные блоки коробки подач 22-23 і 28-29 обеспечивают четыре механические подачі 0,056; 0,1; 0,18; 0,32.

Увімкнення механической подачі осуществляется рукоятками штурвального пристроя в направлении "От себя". Тонкая ручная подача осуществляется маховиком при включении рукоятки подач в нейтральное положение, соответствующее положению "Тонкий ручной подвод инструмента". Ручной подвод инструмента, а при необходимости і ручная подача, производится рукоятками штурвального пристроя при выключенной муфте А.

Вертикальное перемещение рукава осуществляется от двигуна М2 через коническую пару 47-48 на винт подъема.

Изменение направления переміщення рукава производится реверсом електродвигуна.

Перемещение осуществляется з помощью маховика, установленного на вал X.

Поворот осуществляется посредством червячной передачи 47-44 при помощи рукоятки, установленной на квадратный хвостовик вала XIV.

Поворот осуществляется в крайнем правом положении сверлильной головки посредством червячной передачи 34-35 при помощи рукоятки, устанавливаемой на квадратный хвостовик червячного вала 35.

Зажим осуществляется клеммой, сжимание-разжимание который происходит тягами, соединенными з ексцентриковым валом XVIII, приводимым в рух рукояткой через зубчасті колеса 54, 53.

Механізм переміщення предназначен для механического подъема і опускания корпуса з рукавом по колонне. привід осуществляется от електродвигуна М2 на коническую пару 49-48- Коническое зубчатое колесо 48 связано з гайкой, которая вращаясь по нерухомомуу винту 52, осуществляет вертикальное перемещение корпуса вверх-вниз.

Для точной выставки на заданную координату при горизонтальном положении шпинделя, необходимо ввести в зацепление зубчатое колесо 50 з колесом 51 при помощи рукоятки, установленной на хвостовик вала XVI.

Зажим-разжим корпуса производится поворотом рукоятки 2 (Рис.2) в одну или другую сторону. Рукоятка з помощью конических колес 54-53 поворачивает вал XVIII, имеющий двойной ексцентриситет, под действием которого і происходит затягивание двух клемм корпуса.

Механізм предназначен для поворота рукава, несущего сверлильную головку вокруг горизонтальной оси з целью выставки шпинделя в необходимое положение.

Поворот производится рукояткой, установленной на квадратный хвостовик вала XIV при предварительно отжатых четырех прихватах, которыми рукав крепится к корпусу.

Вращение от електродвигуна Ml (Рис. З) через зубчасті колеса 11,12 і четырехвенцовый блок 14-17-18-19 передається на вал III. С вала III через зубчасті колеса 13 і 9 передається на вал IV. Далее через трехвенцовый блок 5-6-7 вращение передається на полый вал VI, внутри которого проходит шлицевый хвостовик шпинделя.

В ланцюги головного руху имеется предохранительное УСТРОЙСТВО от перегрузок по крутящему моменту, настроенное на заводе-изготовителе на крутящий момент 120 Нм.

Вращение от шпинделя через зубчасті колеса передається на коробку подач.

Механізм подач состоит из червяка 33 (Рис. З) получающего либо механическое вращение от вала VIII, либо ручное от маховика тонкой подачі 9 (Рис.2). Червяк входит в зацепление з червячным колесом вала штурвального пристроя.

В ланцюги подач имеется предохранительное пристрій от перегрузок по осевой силе, настроенное на заводе-изготовителе на осевое усилие 7000 Н. при перегрузке УСТРОЙСТВО срабатывает, на что указывает прощелкивание муФты і прекращение отхода стружки з инструмента.

Для обеспечения нормального режима обробки необходимо устранить перегрузку.

ВНИМАНИЕ! Подрегулировка предохранительного пристроя з целью увеличения зусилля срабатывания недопустима, так как може привести к поломке верстата.

Штурвальное пристрій (Рис. З) представляет собой полый вал-шестерню XIII вращающийся при включенной зубчатой муФте А, несущей на себе червячное колесо 32. Вал-шестерня входит в зацепление з рейкой, нарезанной на гильзе шпинделя. Кроме того, на етом же валу находится спиральная пружина, уравновешивающая шпиндель і предотвращающая его от самопроизвольного опускания.

Ручная подача шпинделя осуществляется рукояткой 11 (Рис.2) при отключенной зубчатой муФте А.

Механізм (Рис. З) представляет собой вал XI, на одном кінці которого насажен маховик на втором зубчатое колесо 42, которое через паразитные шестерни 41 і 40 передает вращение зубчатому колесу 35, находящемуся в зацеплении з рейкой, закрепленной нерухомо на рукаве.

Шпиндель предназначен для передачи обертання инструменту, установленному в его конусе.

Шпиндель снабжен безударным выбивным пристрійм для удаления инструмента из конического отверстия. Инструмент удаляется под действием кулачка на его хвостовик в крайнем верхнем положении шпинделя при вытянутой в крайнее положение кнопке поз.14 (Рис. 2).

ВНИМАНИЕ! Запрещается робота при вытянутой кнопке блокировки выбивного пристроя.

Механізм предназначен для увімкнення і останова шпинделя, а также для изменения направления обертання. Изменение обертання осуществляется з помощью двух микропереключателей і кулачка, приводимого в рух рукояткой 8 (Рис.2).

Каретка і її зажим

Каретка призначена для кріплення та переміщення свердлильної головки по рукаву.

Затискач каретки на рукаві забезпечується рукояткою 7 (Рис.2).

| Найменування параметру | 2К52-1 | 2K522 |

|---|---|---|

| Основні параметри верстата | ||

| Клас точності верстата | Н | Н |

| Найбільший умовний діаметр свердління сталі 45, мм | 25 | 32 |

| Діапазон нарізання різьблення в сталі 45, мм | М16 | М16 |

| Відстань від осі шпинделя до напрямної колони (виліт шпинделя), мм | 300...800 | 300...800 |

| Найбільше горизонтальне переміщення свердлильної головки по рукаву, мм | 410...900 | 500 |

| Найменша та найбільша відстань від торця шпинделя до плити, мм | 125...1000 | -220...960 |

| Найбільше вертикальне переміщення рукава по колоні (настановне), мм | 625 | 930 |

| Кут повороту рукава навколо колони, град | 360 | 360 |

| Кут повороту головки навколо горизонтальної осі, град | 360 | 360 |

| Рамер поверхні плити (ширина довжина), мм | 800 х 630 х 180 | 800 х 630 х 180 |

| Шпиндель | ||

| Найбільше осьове переміщення пінолі шпинделя (хід шпинделя), мм | 250 | 250 |

| Частота прямого обертання шпинделя, об/хв | 63...1600 | 45...2000 |

| Кількість швидкостей шпинделя прямого обертання | 8 | 12 |

| Межі робочих подач на один оборот шпинделя, мм/об | 0,125; 0,2; 0,315 | 0,056; 0,1; 0,18; 0,32 |

| Число ступенів робочих подач | 3 | 4 |

| Найбільший допустимий момент, що крутить, Н-м | 90 | 120 |

| Найбільше зусилля подачі, кН | 5 | 7 |

| Позначення кінця шпинделя за ГОСТ 24644-81 | Морзе 4 | |

| Затискач обертання колони | Ручний/ел. | Ручний/ел. |

| Затискач рукава на колоні | Ручний | Ручний |

| Затискач головки на рукаві | Ручний | Ручний |

| Електроустаткування. Привід | ||

| Кількість електродвигунів на верстаті | 2/ 3 | 3 |

| Електродвигун приводу головного руху, кВт | 1,5 | 1,5 |

| Електродвигун приводу переміщення рукава по колоні, кВт | - | 0,75 |

| Електродвигун насоса охолоджувальної рідини, кВт | 0,125 | 0,14 |

| Електродвигун затискача колони, кВт | ||

| Сумарна потужність встановлених електродвигунів, кВт | ||

| Габарити та маса верстата | ||

| Габарити верстата (довжина ширина висота), мм | 1760 х 915 х 1970 | 1480 х 940 х 1990 |

| Маса верстата, кг | 1250 | 950 |