Виробником свердлильного верстата моделі 2Т125 є Гомельський завод верстатних вузлів ДЗСУ , заснований у 1961 році.

Завод вже понад 50 років випускає верстати токарні з ЧПУ; верстати токарно-гвинторізні; верстати свердлильні; вузли верстатів.

У 1970 році завод приступив до виготовлення вузлів до токарно-гвинторізних верстатів: коробки подач та фартухи.

З 1976-1991 роки завод входив до складу Московського виробничого об'єднання "Червоний Пролетар".

Верстат 2Т125 призначений для свердління отворів, розгортання, зенкування, нарізування різьблення в дрібних та середніх деталях з чавуну, сталі, кольорових сплавів та неметалічних матеріалів в умовах промислових підприємств, ремонтних майстерень та побутових майстерень.

Свердління на вертикальному верстаті 2Т125 здійснюється подачею шпинделя вручну або механічно. Механічна подача шпинделя автоматично вимикається при досягненні заданої глибини отвору. Ручна подача контролюється за шкалою лінійки, яка встановлена на корпусі шпиндельної бабки.

На верстаті 2Т125 можливо також нарізання різьблення як з ручним включенням реверсування шпинделя, так і з автоматичним включенням ревагування на заданій глибині різьблення.

Шпиндельна бабка (свердлильна головка) верстата не має можливості пересуватися колоною. Шпиндель переміщається колоною не більше 160 мм.

Деталі можуть закріплюватись як на робочому столі, так і на фундаментній плиті. Робочий стіл кріпиться на колоні та регулюється по висоті в межах 500 мм. Стіл може також обертатися навколо колони на 180°.

Вертикально-свердлильний верстат 2Т125 є аналогом верстата TSR-25 іспанської фірми ERLO TALADROS Y ROSCADORAS, SLU (ERLO, ТОВ свердлильні та різьбонарізні верстати). Має відмінні ергономічні, естетичні, технічні якості, простий в обслуговуванні та експлуатації.

Відлік глибини свердління провадиться за плоскою шкалою або упором.

Верстати 2Т125 дозволяють виконувати такі операції:

Конструктивні особливості верстата 2Т125:

Свердлильна головка складається з корпусу, всередині якого розташовані: коробка швидкостей, механізм подачі та штурвальний пристрій, механізм увімкнення реверсу при різьбонарізанні, шпиндель і на замовлення механізм автоматичного відключення подачі при свердлінні.

Обертання електродвигуна 1 (рис. 44) передається через муфту, вал шестерню 2 і зубчасте колесо 3 на вал 4. З вала 4 через зубчасті колеса 3, 5, 6, 7 і чотиривінковий блок 8 обертання передається на шліцевий вал 9. Далі з валу 9 через двовінцевий блок 10 на зубчасте колесо 11 або порожнистий вал-шестерню 12, всередині якого проходить шліцевий хвостовик шпинделя. Установка необхідної частоти обертання шпинделя проводиться двома рукоятками, розташованими на боці коробки швидкостей.

Рух від шпинделя здійснюється від порожнистого шпиндельного валу через блок 1 і шестерню 3 на шліцевий вал. За допомогою блоку 4 і шестерень 5, 6, 7 забезпечується три механічні подачі - 0,1; 0,2 та 0,3 мм/об.

Механізм подачі складається з черв'яка 14 (малюнок 6), що отримує обертання від валу 8 (малюнок 5).

Черв'як входить у зачеплення із черв'ячним колесом валу штурвального пристрою.

На верстаті є запобіжний пристрій від навантажень по осьовій силі. При перевантаженнях пружна напівмуфта 9 прослизає по кулачках нерухомої напівмуфти 10.

Механізм запобіжного пристрою у ланцюзі подач налаштований на спрацьовування при перевищенні максимально допустимого зусилля подачі (5000 Н).

Якщо під час навантаження подача багаторазово вимикається внаслідок спрацювання запобіжного пристрою ланцюга подач, необхідно зупинити шпиндель і усунути причини перевищення осьового зусилля.

Штурвальний пристрій (малюнок 6) являє собою вал-шестерню 12, що обертається при включеній зубчастій муфті 15, що несе на собі черв'ячне колесо 13 і рейкове зубчасте колесо, що входить в зачеплення з рейкою, нарізаною на гільзі шпинделя. Крім того, на цьому ж валу знаходиться спіральна пружина 11, що врівноважує шпиндель.

Ручна подача шпинделя здійснюється обертанням рукояток 16 при відключеній зубчастій муфті 15.

Для включення механічної подачі рукоятки 16 подаються він. Цим вводиться в зачеплення зубчаста муфта, що передає момент, що крутить, з черв'ячного колеса на рейкове зубчасте колесо, що повідомляє в свою чергу через рейку осьове переміщення гільзи зі шпинделем.

Шпиндель (малюнок 7) призначений передачі обертання інструменту, встановленому у його конусі. Шпиндель монтується на двох радіальних підшипниках 2, 6 високого класу точності. Осьове навантаження на шпиндель сприймається відповідно до напрямку одним з двох упорних підшипників 3, 5. Осьовий люфт регулюється гайками 1. Штир 7 є жорстким упором, що обмежує хід шпинделя в його крайніх положеннях. Зубчаста рейка 4 гільзи шпинделя знаходиться в постійному зачепленні з рейковим зубчастиним колесом вала штурвального пристрою.

Вибивання інструменту проводять при висунутому шпинделі та суміщенні пазів у гільзі шпинделя і самому шпинделі.

О П А С Н О С Т Ь!

При ремонтних роботах (витяг і встановлення шпинделя в корпус) необхідно перед запуском верстата перевірити відсутність випадання шпинделя в крайньому нижньому положенні (стопоріння забезпечується штирем 7 і контрольним гвинтом 8).

Робота механізму автоматичного відключення подачі під час свердління відбувається в такий спосіб. За допомогою ручки 1 встановлюється необхідна глибина свердління. При досягненні заданої глибини корпус 2 наїжджає на штовхач 3, пов'язаний з важелем 4 при цьому важіль 4 розмикає муфту і відбувається відключення подачі.

Так само, як і при свердлінні, глибина різьблення встановлюється корпусом 2. При досягненні необхідної глибини різьблення корпус наїжджає на перемикач і відбувається зміна напрямку обертання шпинделя.

На столі (рисунок 9) є 2 Т-подібних паза для закріплення верстатних пристроїв та заготовок. Переміщення столу по колоні здійснюється ручкою через черв'ячну пару 2-3. Черв'ячне колесо 3 пов'язане із зубчастиним колесом 4, яке, обертаючись по нерухомій рейці 5, здійснює вертикальне переміщення стола вгору або вниз.

Стіл може обертатися довкола колони. Для фіксації столу щодо колони служить механізм затискання-розтискання.

Механізм затиску (малюнок 10) призначений для затиску стола на колоні. Затискач-розтискання столу проводиться поворотом двох хвостовиків 1 в одну або іншу сторону. Гвинт за допомогою втулки 1 і 3 гайки стягує клему столу.

Фундамент повинен служити надійною основою верстата, що забезпечує максимальне використання його можливостей щодо продуктивності та точності протягом заданого терміну служби та виключає вплив верстата на роботу сусіднього обладнання.

Верстат на фундаменті закріплюється чотирма болтами М16, які встановлюються у свердловини на готовому фундаменті. Відхилення від горизонтальності має перевищувати 0,04 мм на довжині дзеркала верстата. Товщина фундаментного шару має бути не менше 250 мм.

Відстань між болтами – 481 мм × 671 мм.

Коробка швидкостей змащується розбризкувачем олії, що подається в процесі роботи на зубчасті колеса плунжерним насосом.

Верхні підшипники шпинделя змащуються через маслянку в корпусі при висунуті пінолі на 101±3мм.

Нижня порожнина свердлильного голівки заповнюється маслом знявши кришку 8.

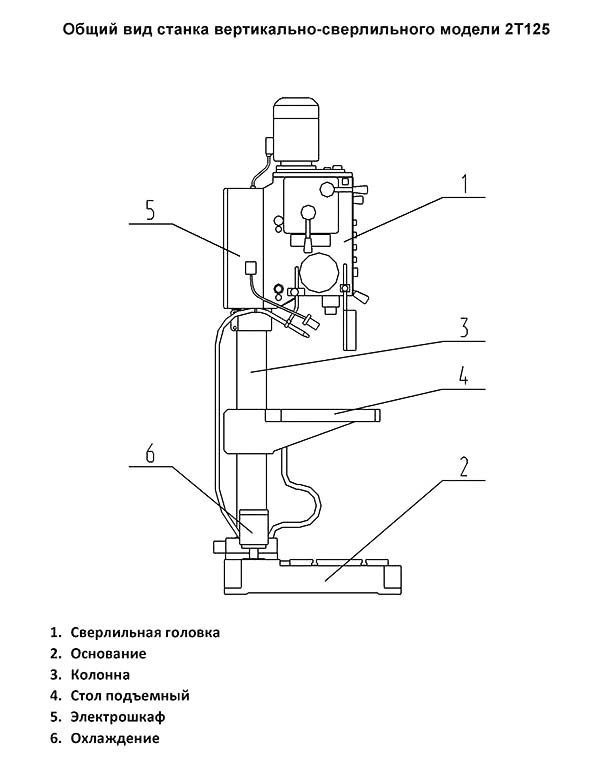

Фото вертикально-свердлильного верстата 2Т125

Розташування основних вузлів вертикально-свердлувального верстата 2Т125

| Найменування параметру | 2T118 | 2Т125 | 2Т140 | 2Т150 |

|---|---|---|---|---|

| Основні параметри верстата | ||||

| Найбільший діаметр свердління сталі 45, мм | 18 | 25 | 40 | 50 |

| Найбільший діаметр свердління у чавуні СЧ20, мм | 32 | 45 | 60 | |

| Найбільший діаметр різьби, що нарізається, в сталі 45, мм | M4..M16 | М20 | M24 | M42 |

| Найменша та найбільша відстань від торця шпинделя до столу | - | 0..620 | 0..700 | 210..750 |

| Найменша та найбільша відстань від торця шпинделя до плити | 100..500 | 740..900 | 910..1100 | 1200 |

| Відстань від осі вертикального шпинделя до колони, що утворює (виліт), мм | 195 | 260 | 300 | 360 |

| Точність отворів після розгортання | H9 | |||

| Робочий стіл | ||||

| Розмір робочої поверхні плити, мм | 250 х 250 | 500 x 525 | 560 x 560 | 615 x 630 |

| Розмір робочої поверхні столу, мм | - | 400 х 500 | 500 х 500 | 610 x 605 |

| Сумарний кут повороту столу навколо колони, град | - | 180° | 180° | 180° |

| Сумарний кут повороту столу навколо власної осі, град | - | - | 300° | - |

| Переміщення столу найбільше, мм | - | 590 | 500 | 540 |

| Діаметр колони, мм | 120 | 145 | 180 | |

| Свердлильна головка. Шпіндель | ||||

| Найбільше переміщення шпиндельної головки (бабки) колоною, мм | 300 | - | 240 | - |

| Хід гільзи шпинделя, мм | 110 | 160 | 160 | 260 |

| Частота обертання шпинделя, об/хв | 200, 320, 560, 800, 1200, 2100 | 80, 125, 200, 310, 500, 800, 1250, 2000 | 75..1800 | 40..1730 |

| Кількість швидкостей шпинделя | 6 | 8 | 8 | 12 |

| Кількість подач шпинделя | 2 | 3 | 3 | 9 |

| Величина подач шпинделя | 0,1; 1,2 | 0,1; 0,2; 0,3 | 0,1; 0,2; 0,3 | 0,06..1,5 |

| Конус шпинделя | Морзе 2 | Морзе 3 | Морзе 4 | Морзе 5 АТ6 |

| Вимкнення подачі при досягненні заданої глибини свердління | Ручне, автоматичне | Ручне, автоматичне | Ручне, автоматичне | Ручне, автоматичне |

| Реверсування шпинделя на заданій глибині різьблення | Ручне, автоматичне | Ручне, автоматичне | Ручне, автоматичне | Ручне, автоматичне |

| Найбільший крутний момент на шпинделі, Нм | 70 | 150 | 400 | |

| Найбільше зусилля подачі шпинделя, Н | 6000 | 11 400 | 15 000 | |

| Електроустаткування. Привід | ||||

| Електродвигун приводу головного руху Потужність, кВт (об/хв) | 0,75 | 1,5 (1500) | 2,2 | 4 |

| Електродвигун приводу насоса охолодження, кВт (об/хв) | - | 0,18 (3000) | 0,18 | 0,18 |

| Габарит та маса верстата | ||||

| Габарити верстата (довжина ширина висота), мм | 665 х 465 х 1285 | 575 х 525 х 1940 | 770 х 540 х 2140 | 960 х 630 х 2590 |

| Маса верстата (нетто), кг | 150 | 430 | 575 | 850 |

Робота заповнює час, відпущений неї.

Перший закон Паркінсона