Виробник радіально-свердлильного верстата моделі 2К550в - Гомельський завод верстатних вузлів ДЗСУ , заснований у 1961 році.

Радіально-свердлильний верстат 2К550 є аналогом верстата 2А554 (Одеса).

Верстат радіально-свердлильний 2К550В призначений для свердління, розсвердлювання, зенкерування, розгортання, розточування отворів, нарізування різьблення мітчиками, підрізування торців різцем, а також виконання інших аналогічних операцій при обробці різних корпусних деталей в механічних цехах одиничного, дрібного. складальних цехах заводів важкого транспортного машинобудування. При оснащенні верстата пристроями та спеціальним інструментом його можна використовувати для високопродуктивної обробки великогабаритних деталей у великосерійному виробництві.

Номінальні значення температури навколишнього повітря під час експлуатації верстата +1°С…35°С.

Відносна вологість повітря має бути не більше 80% за температури + 25°С.

Клас точності верстата – Н за ГОСТ 8.

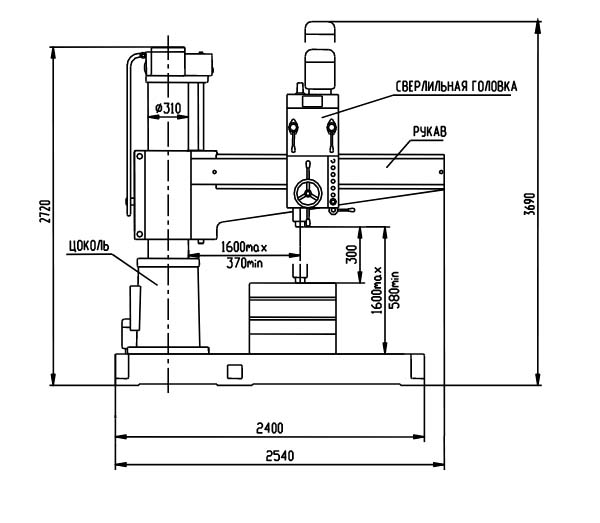

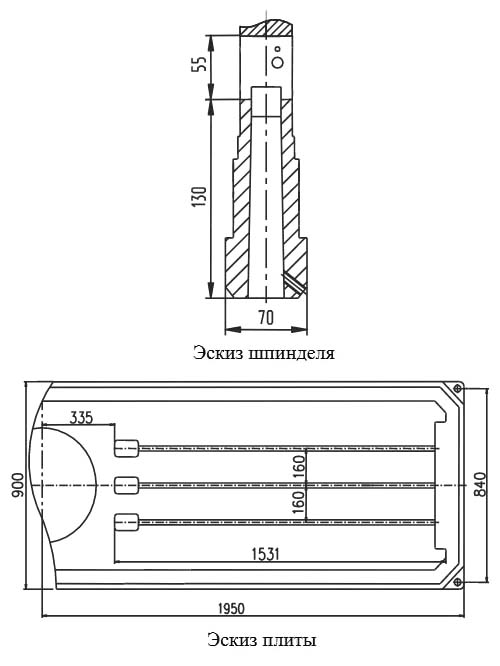

Габарити робочого простору свердлувального верстата 2к550в

Габарити верстата 2к550в.

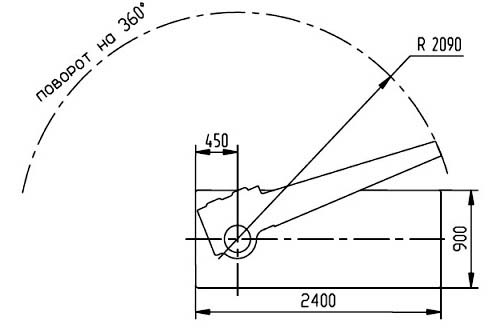

Стіл коробчатий знімний верстата 2к550в

Стіл коробчатий знімний призначений для встановлення та кріплення на ньому лещат, верстатних пристроїв на верхній та бічній робочих поверхнях.

Кріплення коробчатого столу здійснюється чотирма Т-подібними болтами М20, що входять в комплект поставки.

Кінець шпинделя та плита основи верстата 2к550в

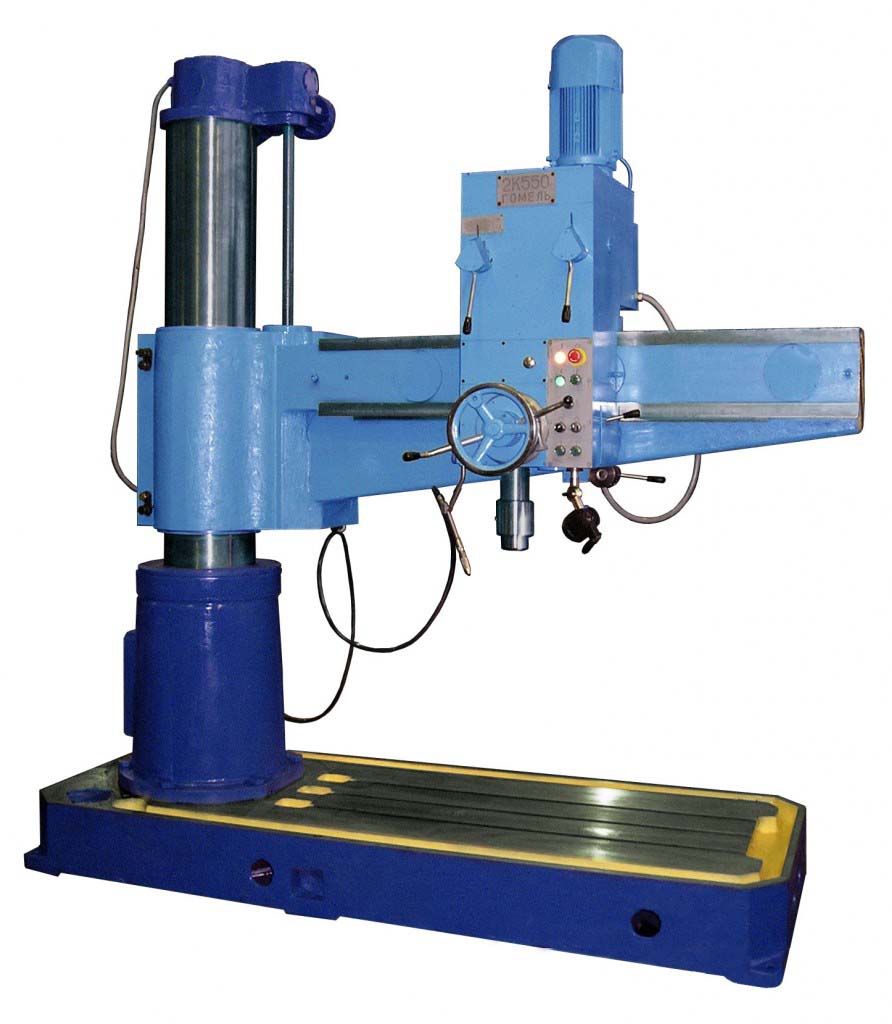

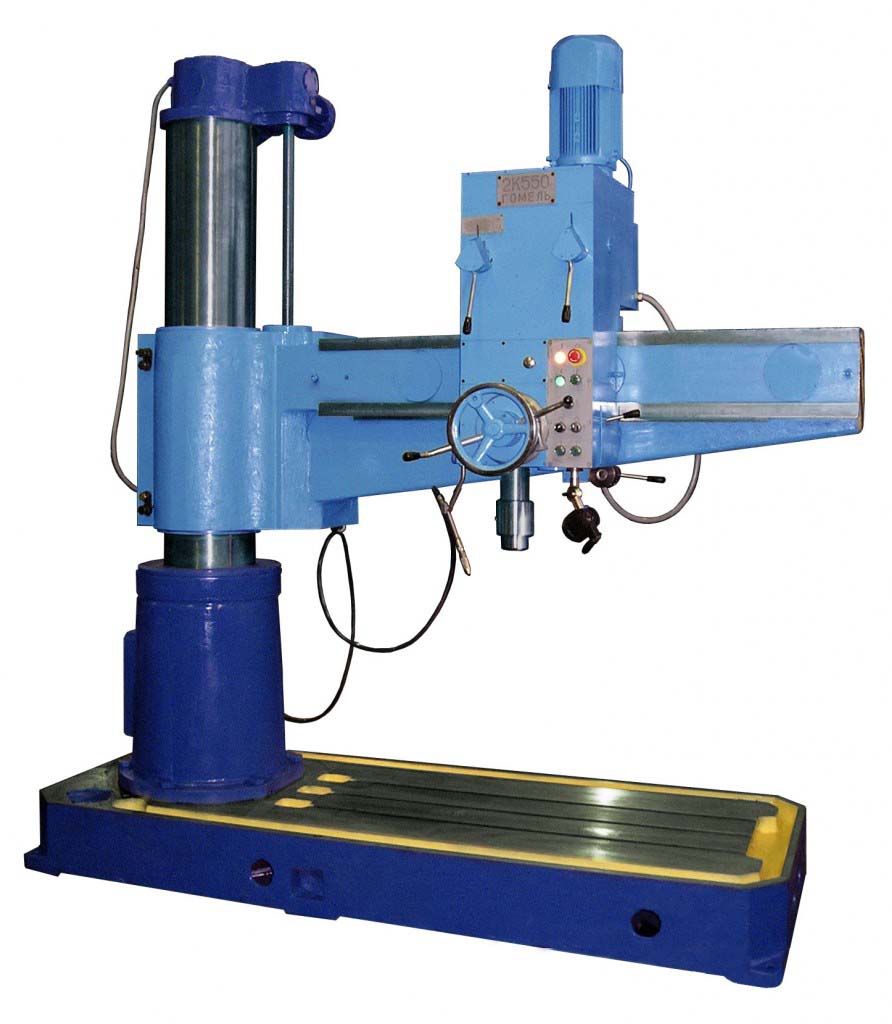

Фото радіально-свердлувального верстата 2к550в

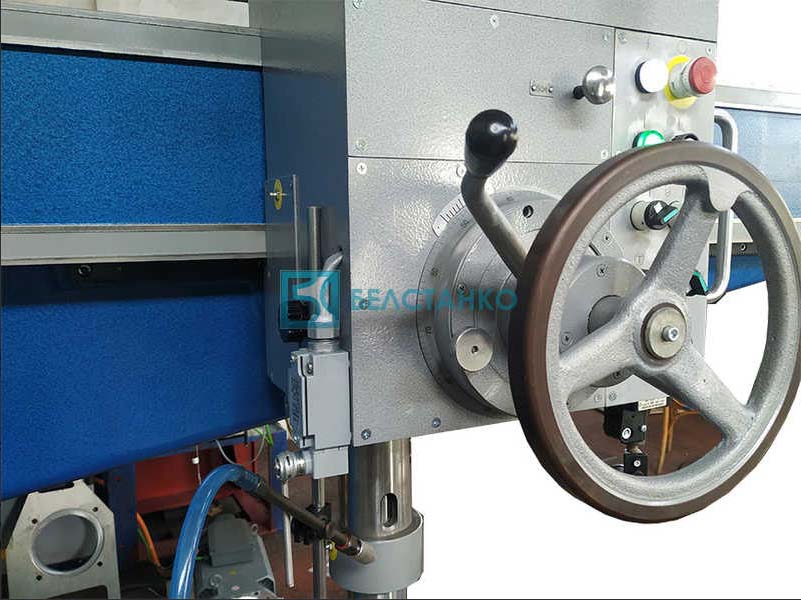

Свердлильна головка радіально-свердлувального верстата 2к550в

Пульт керування радіально-свердлильного верстата 2к550в

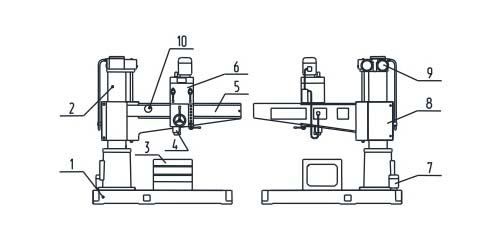

Розташування складових частинин свердлувального верстата 2к550в

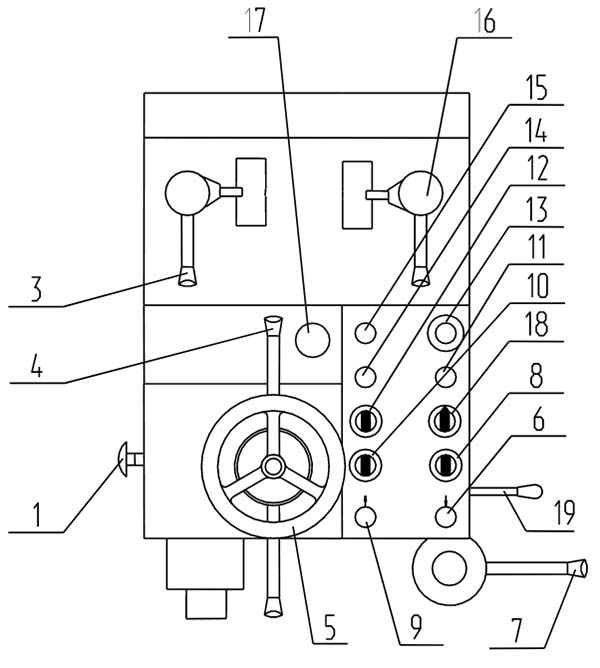

Розташування органів керування радиально-сверлильным верстатом 2к550в

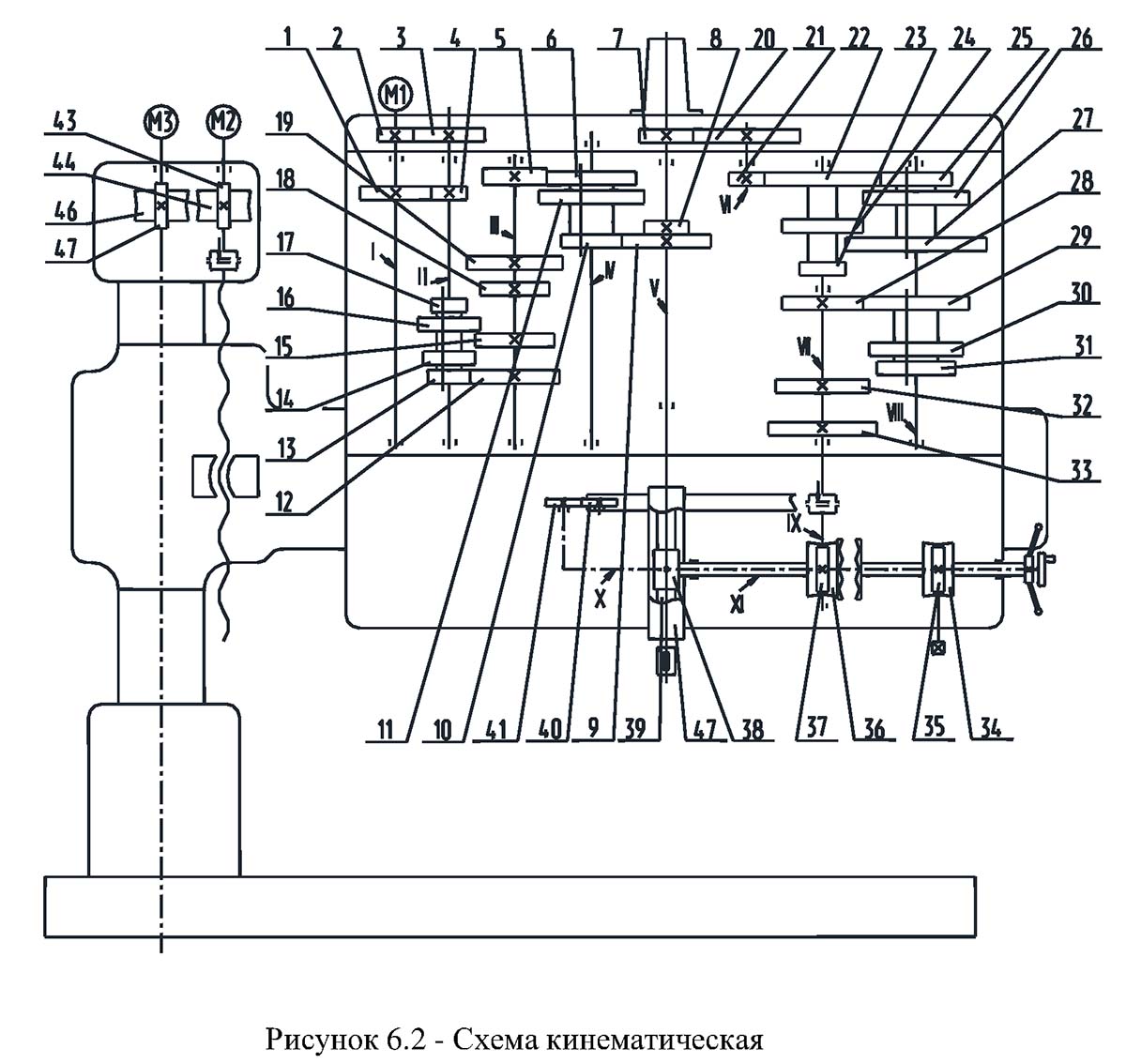

Кінематична схема радиально-сверлильного верстата 2к550в

Кінематична схема радиально-сверлильного верстата 2к550в. Дивитись у збільшеному масштабі

Кінематична схема верстата состоит из четырех кинематических ланцюгів:

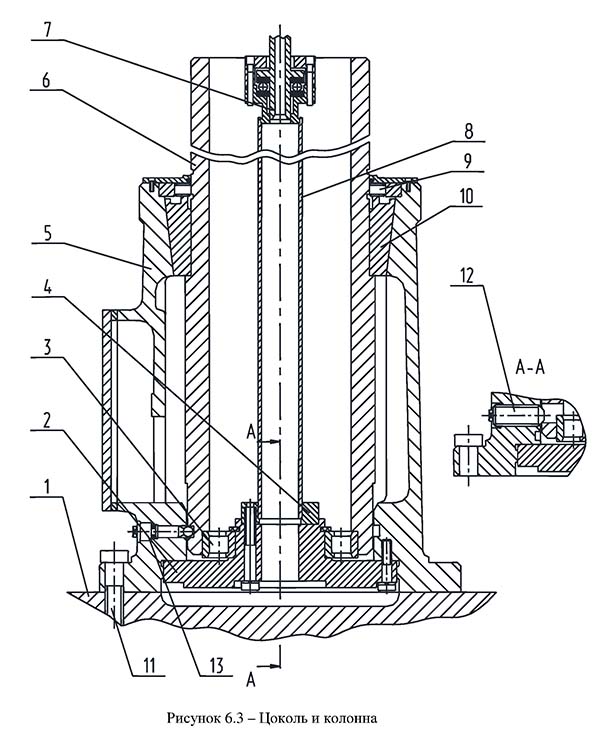

Плита основания, цоколь, колонна верстата 2к550в

Цоколь і колонна представлены на рисунке. Фундаментная плита 1 выполнена в виде жесткой отливки, усиленной продольными і поперечными рёбрами. Вдоль рабочей поверхности плиты расположены Т-образные пазы для крепления стола, обрабатываемых изделий или специальных пристосувань.

На плите нерухомо укреплён болтами 11 цоколь 5, в котором на роликовых підшипниках 3 і 9 установлена колонна 6. Колонна выполнена из стальной трубы і имеет закалённую, чисто обработанную поверхность, по которой перемещается рукав. Подшипник 9 не имеет внутреннего кольца, беговая дорожка для роликов выполнена непосредственно на колонне. Подшипник 3 смонтирован на шейке фланца 2. Конусное кольцо 10 прочно насажено на колонну і предназначено для зажиму колонны. При затягивании винтовой пары 8 (см. рис. 6.5) механізма зажиму колонна вместе з кольцом перемещается вертикально вниз относительно стойки 8 (см. рис. 6.3) і плотно прижимается к конусному гнезду цоколя. В результате происходит зажим колонны і предотвращается её поворот.

Стойка 8 прочно соединена з цоколем 5 з помощью фланца 2. В верхней частини к стойке 8 приварен стержень 7, который проходит внутри винтовой пары 8 (см. рис. 6.5) механізма зажиму і соединяется з ним гайкой. Таким образом, стойка 8 со стержнем 7 соединяет узел механізма зажиму колонны з цоколем і воспринимает массу поворотных частин верстата при освобождении зажиму колонны (колонна 6 з конусным кольцом 10 приподнимается относительно цоколя), а при зажиме - воспринимает продольное усилие, развиваемое механізмом зажима.

Перед транспортировкой верстата в цоколь вворачивается стопорный болт 12, который конусным концом входит в отверстие колонны і предотвращает случайный поворот подвижных частин верстата относительно плиты. После установки верстата болт 12 удаляется, отверстие закрывается крышкой.

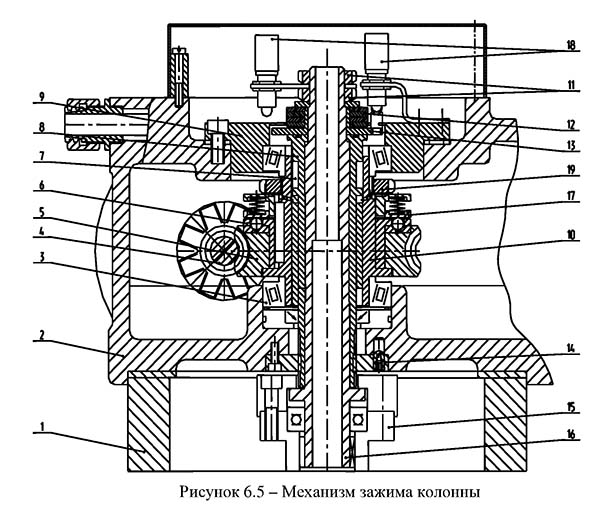

Механізм зажиму колонны в цоколе верстата 2к550в

Зажим колонны з рукавом в цоколе осуществляется за счет опускания і затяжки колонны з конусным кольцом 10 (рисунок 6.3) в конусное отверстие цоколя, отжим– при подъеме колонны в цоколе. Механізм зажиму колонны (рисунок 6.5) расположен в корпусе 2 блока приводов. Корпус 2 соединён з колонной 1. Стойка 15 соединена з цоколем (см. п. 6.6). Полый винт 8 в осевом направлении закреплен на стойке 15 гайкой 11 через ограничитель 13 і тарельчатые пружины 12. Гайка 10 расположена в корпусе 2 і фланце 9 на конических роликовых підшипниках 3. Вращение гайке 10 передаётся за счёт червяка 4, червячного колеса 5, сепаратора 6 і шпонки 7.

При передаче крутящего момента, по часовий стрелке, при помощи червячной пары начинает вращаться гайка 10, которая связана з винтом 8 при помощи трапециидальной різьби. На кінці гвинта 8 расположены шлицы, которые входят в шлицевое соединение з кольцом 14. Кольцо 14 стопорится в корпусе 2. За счёт етого винт 8, начинает двигаться вверх воздействуя на тарельчатую пружину 12. Тарельчатые пружины 12, предназначены для максимального обеспечения зажиму в цоколе. При движении гвинта 8 так же двигается сердечник 16, который і опускает колонну (см. п. 6.6). На колонне расположено конусное кольцо, за счёт которого і осуществляется зажим колонны.

При срабатывании механізма зажиму в обратную сторону (против часовий стрелки) гайка 10 приподнимает колонну і освобождает конусное кольцо колонны.

В случаи отказа любого путевого выключателя 18 предохранительная муфта 17 предохраняет выход из строя двигуна. После того как срабатывает предохранительная муфта 17, реле часу отключает двигатель. Реле часу настраивается по предохранительной муфте.

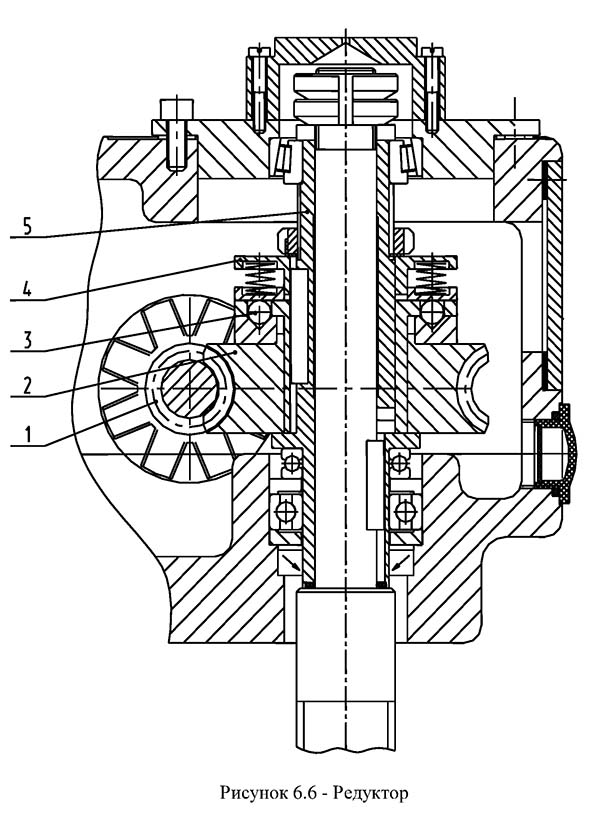

Редуктор переміщення рукава верстата 2к550в

На верхнем торце колонны закреплён редуктор приводу механізма подъёма. Редуктор (рисунок 6.6) приводится во вращение двигателем. Керування включением електродвигуна производится з пульта керування, расположенного на сверлильной головке. Направление обертання електродвигуна задаётся в зависимости от требуемого переміщення рукава (подъём либо опускание), а так же изменяется в процессе выполнения цикла. Вращение о електродвигуна передаётся на червяк 1, червячное колесо 2 після чего за счёт предохранительной муфты 4 і шариков 3 вращение передаётся на винт 5. Предохранительная муфта предназначена для защиты детали механізма подъёма і привід от поломки при перегрузках.

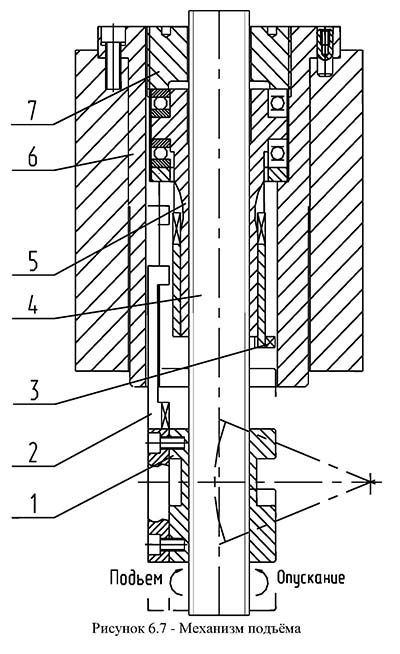

Механізм переміщення рукава по колонне верстата 2к550в

Рукав охватывает колонну і перемещается по ней в вертикальном направлении. По направляющим рукава в радиальном направлении перемещается сверлильная головка. Специальная шпонка, входящая в паз колонны, препятствует повороту рукава вокруг колонны. Во всех случаях, когда рукав не перемещается по колонне, он зажат на ней, что разгружает шпонку от усилий, возникающих при сверлении, і обеспечивает безопасность роботи на станке.

Перемещение рукава по колонне производится при помощи механізма подъёма (рисунок 6.7).

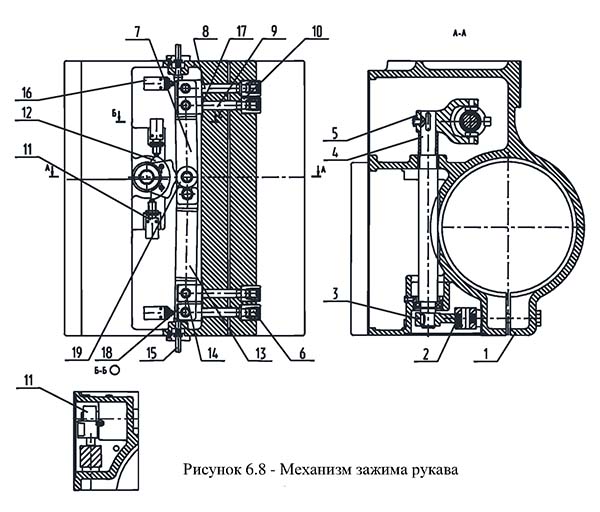

Механізм зажиму рукава(рисунок 6.8) сблокирован з механізмом подъёма таким образом, что освобождение рукава, его переміщення і зажим осуществляется автоматически в одном цикле от одной команды.

Основними елементами механізма подъёма - опускания рукава по колонне (рисунок 6.7) является винт 4, приводимый во вращение редуктором, і грузовая гайка 5. Грузовая гайка 5 на двух упорных підшипниках заперта во втулке 6 з помощью гайки 7. В начале обертання гвинта 4 грузовая гайка 5 ничем не удерживается от проворота і начинает вращаться вместе з винтом. Вспомогательная гайка 1 в ето время передвигается по винту, так как закреплённая на ней шпонка 2 входит в паз нерухомою втулки, чем удерживает гайку 1 от обертання. Перемещаясь по винту, гайка 1 поворачивает рычаг 5 (рисунок 6.8), вал 4 і кулак 3, который освобождает ролик 2, в результате чего разгружаются винты 8. Расточенная часть рукава 1, прорезанная по всей длине, вследствие своей упругости разжимается до упора в торец гайки завинченной на винте 9. При етом рукав растормаживается относительно колонны.

В момент, когда рукав полностью освобождается от зажима, шпонка 2 (рисунок6.7) своим выступом(верхним или нижним - в зависимости от направления обертання гвинта, то есть от направления переміщення рукава) подходит к выступу 3 грузовой гайки 5 і останавливает её вращение. Так как винт 4 вращается, начинается перемещение рукава.

Механізм зажиму рукава на колонне верстата 2к550в

После окончания переміщення винт 4 не останавливается, а автоматически реверсируется. При етом перемещение рукава немедленно прекращается, так как выступы шпонки 2 і гайки 5 отходят друг от друга, вследствие чего грузовая гайка 5 начинает вращаться вместе з винтом. Вспомогательная гайка 1 при етом перемещается по винту в обратном направлении, поворачивая рычаг 5 (рисунок 6.8) вал 4 і кулак 3. Под давлением выступа на кулаке 3 ролик 2 поворачивает рычаги 7 і 13 вокруг осей 14 і затягивает винты 8. Рукав стягивается между головками винтов 9 і гайками на гвинтах 8, осуществляется жёсткий зажим рукава на колонне. Износ різьби грузовой гайки 5 (рисунок 6.7) не приведет к падению рукава, так как при аварийном опускании рукава на несколько миллиметров кулак 3 (рисунок 6.8) поворачивается і своим дополнительным выступом автоматически зажимает рукав на колонне.

Гайки на гвинтах 8 отрегулированы так, чтобы обеспечить необходимую жесткость зажима. В етом положении они законтрены при помощи винтов 6. При помощи затяжек гаек 10, регулируется зазор между рукавом і колонной, который должен мати определённую величину для того, чтобы перемещение происходило плавно, без рывков і не вызывало перегрузку приводу механізма подъёма.

Керування циклом обеспечивается двумя конечными выключателями 11, на которые воздействуют кулачки 12, насаженные на вал зажиму 4. В крайних положениях рукава на колонне (верхнем или нижнем) штанги 15 воздействуют на конечные выключатели 16, которые разрывают ланцюг живлення електродвигуна редуктора.

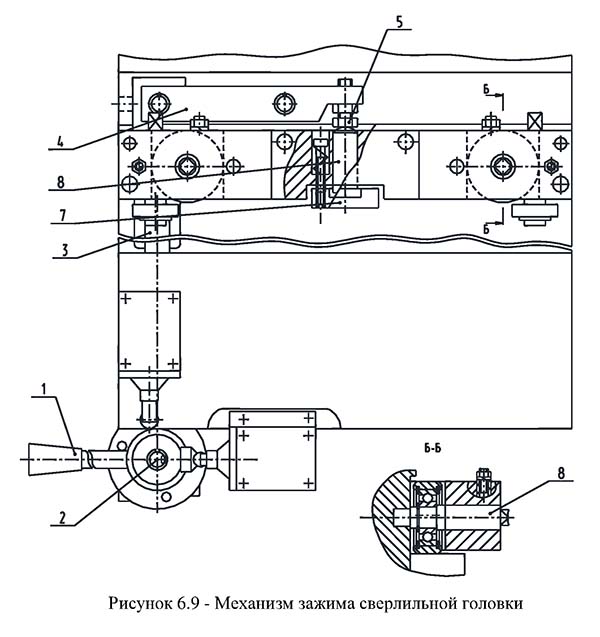

Механізм зажиму сверлильной головки верстата 2к550в

Сверлильная головка является самостоятельным силовым агрегатом, состоящим из нескольких сборочных единиц, монтирующихся в общем корпусе головки. Сверлильная головка размещена на направляючих рукава, по которым легко перемещается в радиальном направлении. Легкое перемещение сверлильной головки обеспечивается применением комбинированных направляючих качения-ковзання.

Зажим сверлильной головки на рукаве происходит при помощи поворота рукоятки зажиму 1, которая соединена з ексцентриковой осью 2 шпоночным соединением. При повороте ексцентриковой оси, ексцентрик перемещает штангу 3, которая соединена з рычагом 4, рычаг имеет регулируемое резьбовое соединение. Головка болта 5 регулируемого резьбового соединения перемещает толкатель 6, который в свою очередь прижимает упор 7 к направляющим рукава. Таким образом осуществляется зажим сверлильной головки.

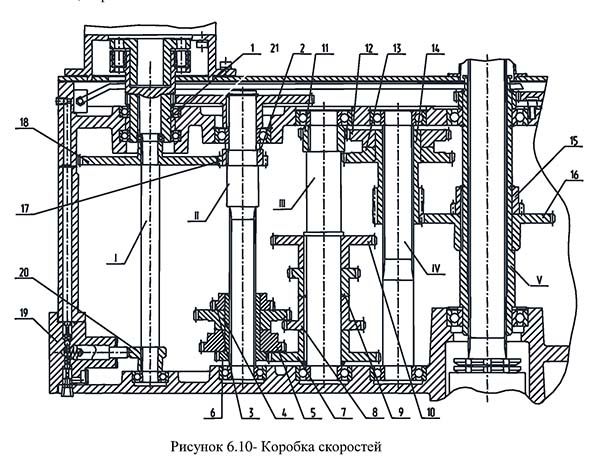

Коробка швидкостей радиально-сверлильного верстата 2к550в

Коробка швидкостей радиально-сверлильного верстата 2к550в. Дивитись у збільшеному масштабі

Коробка швидкостей (рисунок 6.10) расположена в верхней частини сверлильной головки і предназначена для сообщения шпинделю 12-ти ступеней частоти обертання. Различные скорости обеспечиваются за счёт увімкнення соответствующих подвижных вдоль оси валов зубчатых блоков.

Вращение от електродвигуна через колёса 1, 21, 2, і четырёхвенцовый блок 3, 4, 5, 6 передаётся на вал III. С вала III через зубчасті колёса 11,12 вращение передаётся на вал IV. Далее при помощи трёхвенцового блока 12, 13, 14 вращение передаётся на вал V внутри которого проходит шлицевый хвостовик шпинделя.

В коробке швидкостей установлен насос змазки 19. Возвратно-поступательное рух цилиндра насоса змазки, обеспечивается з помощью ексцентрика 20, вращение которого осуществляется посредством зубчатых колёс 17, 18 і вала I на котором установлен ексцентрик.

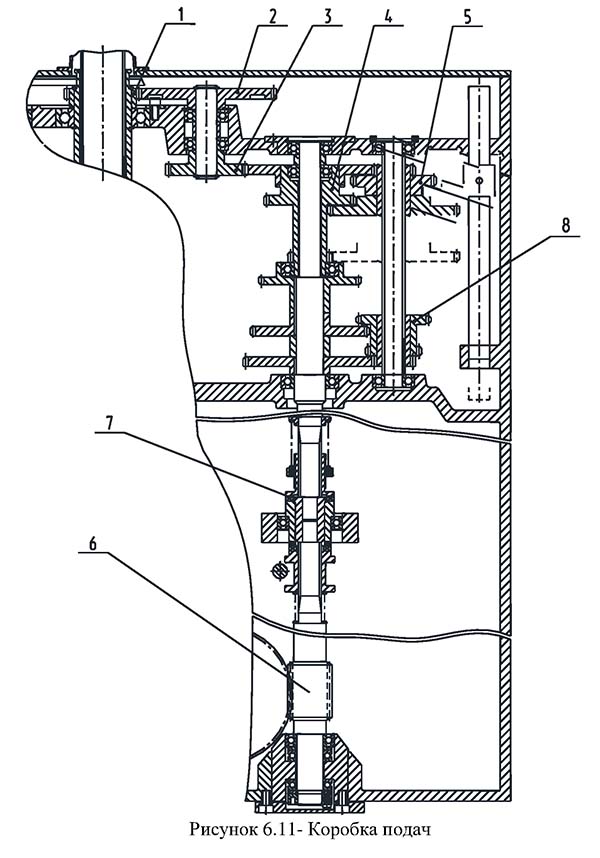

Коробка подач радиально-сверлильного верстата 2к550в

Вращение от шпинделя через зубчасті колёса 1, 2, 3 і зубчасті блоки 4 і 5 передаётся на вал III коробки подач (рисунок 6.11). С вала III через зубчатый блок 8 вращение передається на вал II к механізму подачі, состоявшему из червяка 6, (рисунок 6.11), червячного колеса 2 і реечного вала 1 (рисунок 6.13) обеспечивая ему при етом 9 ступеней подач.

В ланцюги подач, имеется предохранительная муфта 7 от перегрузок по осевой силе, настроенной на заводе-изготовителе на осевое усилие 20000 Н. При перегрузке пристрій срабатывает, на что указывает прощёлкивание муфты і прекращение отхода стружки з инструмента.

Для обеспечения нормального режима обробки необходимо устранить перегрузку.

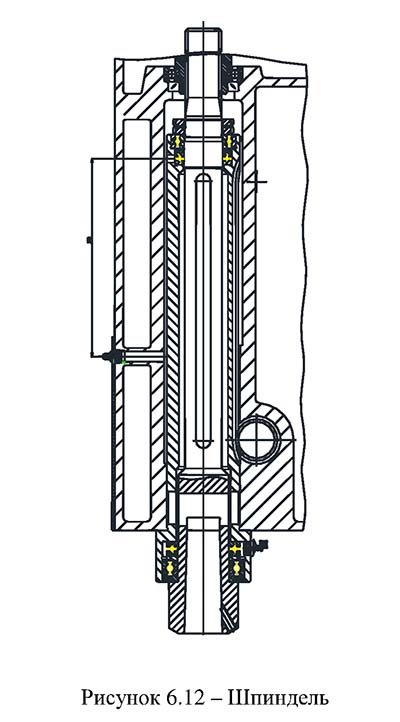

Шпиндель радиально-сверлильного верстата 2к550в

Шпиндель (рисунок 6.12) предназначен для передачи обертання инструменту, установленному в его конус.

Удаление инструмента из шпинделя проводится клином.

Если в шпинделе имеется выбивное пристрій для удаления инструмента, то инструмент можно удалить поворотом рукояток штурвального пристроя на подъем шпинделя (при утопленной в корпус грибовидной кнопке з левой стороны корпуса на уровне штурвального пристроя). Шпиндель при етом должен быть опущен на 20..40 мм от крайнего верхнего положения.

При затруднении удаления инструмента выбивным пристрійм (при сверлении отверстий более 40 мм, а также при сверлении затупленным инструментом) удаление необходимо производить клином, повернув шпиндель (рукоятку переключения скорости поставить в нейтральное положение) таким образом, чтобы кулачок 2 совместился з пазом в пиноли. Клин вставить в паз пиноли над верхом кулака. Ударами по клину удалить инструмент.

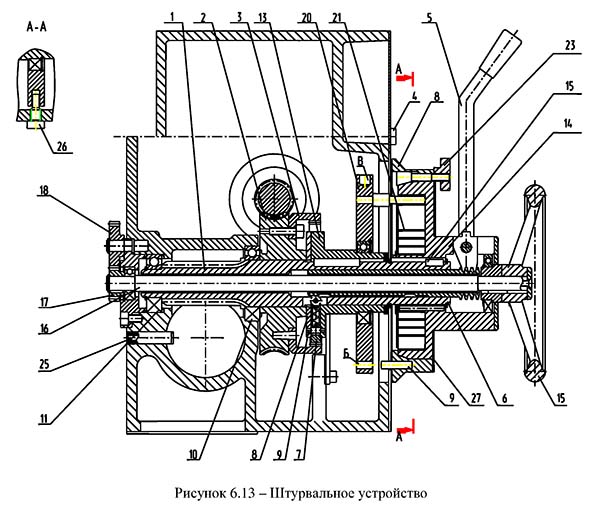

Штурвальное пристрій сверлильного верстата 2к550в

Механізм штурвального пристроя состоит из горизонтального полого вала шестерни 1, установленного на опорах 10, 11 (рисунок 6.13) , червячного колеса 2, свободно установленного на валу 1, полумуфты 3 закреплённой на червячном колесе і ползушек 7 расположенных в ступице 13.

Увімкнення і вимкнення обертання вал-шестерни 1 (рисунок 6.13), а значит і механической подачі осуществляется рукоятками 5. В положении рукояток (штурвала) "от себя" толкатель 6 выдвинут вперёд і воздействует своим левым выступом на ползушки 7 через ролики 8, заставляя их своими зубьями войти во впадины полумуфты 3. Шпинделю сообщается механическая подача.

В положении штурвала "на себя" толкатель 6 уходит назад і против роликов 8 оказывается углубление на толкателе, куда ролики заталкиваются под воздействием пружин 9.

Ползушки при етом расцепляются з полумуфтой 3 і передача на шпиндель выключается. В таком положении при повороте рукояток 5 вращается реечный вал 1, созагальна шпинделю ручное перемещение (ручная подача).

Вращение на вал-шестерню 1 от рукояток 5 передаётся от ступицы 14 через шпонку 15.

На ступице 14 свободно насажен лимб. После налаштування глубины обробки он стопорится винтом 23.

Совместно з механізмом подачі выполнен механізм ручного переміщення сверлильной головки, состоящий из маховика 15, вала 16, шестерни 17 і паразитного колеса 18, находящегося в зацеплении з рейкой, закреплённой на рукаве.

На валу 1 штурвального пристроя расположен так же механізм уравновешивания шпинделя, состоящий из пружины спиральной 21, установленной в ступице 14, натяжного диска 20 і стопорного гвинта 26, который не дает возможности свободного вращаться диску і раскручиваться пружине. Стопорный винт расположен на нижней плоскости корпуса сверлильной головки.

Натяжение пружины уравновешивания шпинделя на заводе-изготовителе отрегулировано з учетом отсутствия самопроизвольного опускания шпинделя в его верхнем положении.

Регулювання натяжения пружины уравновешивания шпинделя (при необходимости) производится следующим образом. Рукоятками штурвального пристроя толкатель 6 ставиться в положение механической подачі. Шпиндель при етом находится в положении близком к верхнему. Рукоятки штурвального пристроя для удобства регулировки снимаются. В сквозное отверстие лимба вставить штырь (отвертку) так, чтобы вставленный конец штыря упирался в диск 20. Поворачивая штырь з лимбом попадаем в отверстие Б диска 20. Стопорный винт 26 выводим из отверстия В диска. Вращением штыря з лимбом і диском по часовий стрелке производим натяжение пружины до тех пор, пока шпиндель з инструментом около 8 кг не займет крайнее верхнее положение. После проведенной регулировки стопорный винт 26 закручивают так, чтобы его цилиндрическая часть попала в одно ближайшее из восьми отверстий В диска.

Регулювання считается правильной, когда отсутствует самопроизвольное опускание шпинделя в его верхнем положении. Шпиндель при етом должен свободно без заеданий перемечаться з помощью рукояток 5 штурвального пристроя на всей длине ходу (300 мм).

При установці на шпиндель инструмента массой 10 кг возможно появление самопроизвольного опускания в его верхнем положении.

Перенатяжение пружины може привести к її поломке.

ЗАПРЕЩАЕТСЯ установка в шпиндель инструмента массой более 10 кг.

Механізм автоматичного отключения подачі і увімкнення реверса состоит из вала 1 (рисунок 6.14), рычага 2 з установленными на нём камнями 3, передвижной полумуфты 4 і передвижной ступицы 10 з закрепленным на ней рычагом. Механізм позволяет отключить подачу і включить реверс только при заданной глубине обробки до 122 мм, т. е. глубины за один оборот вал-шестерни 1 (рисунок 6.13) штурвального пристроя.

Для обробки на заданную глубину необходимо кнопку 7 переместить на себя, лимбом 8 набрать необходимую глубину, совместив её з крайней правой риской нониуса 4 (рисунок 6.13) . Лимб зафиксировать винтом 23. При достижении заданной глубины штифт 9 (рисунок 6.14) на лимбе посредством рычага 5 размыкает полумуфту 6 і подача отключается. В етом положении полумуфты в режиме резьбонарізання включается реверс двигуна.

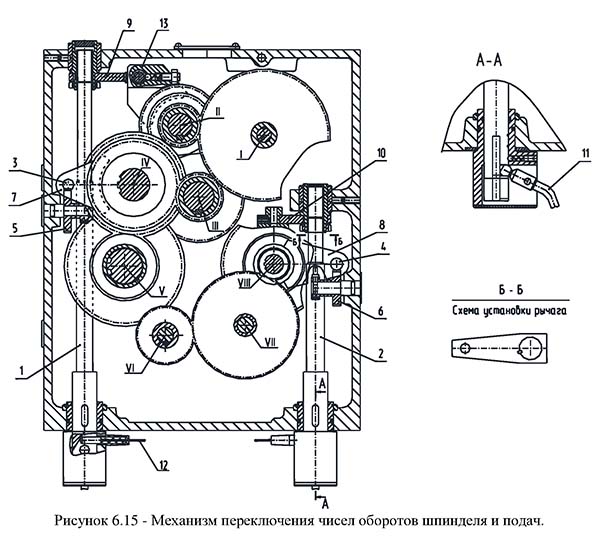

Механізм переключения чисел оборотів шпинделя і подач верстата 2к550в

Механізм состоит из продольных кольцевых реек 1,2 (рисунок 6.15), вертикальних 3,4, зубчатых блоков 5,6, вилок 7,8,13, рычагов 9,10, рукоятки 11, а также при её повороте, указателя 12, показывающего на необходимое число оборотів или подач шпинделя.

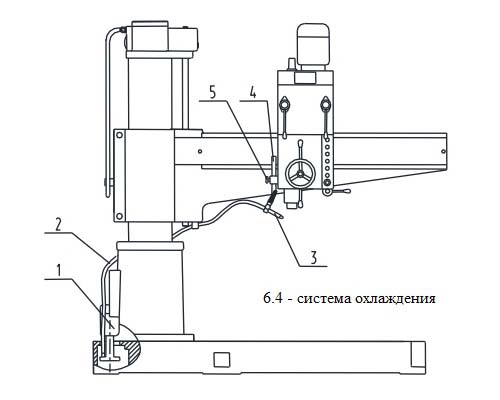

Схема охлаждения радиально-сверлильного верстата 2К550В

Система охлаждения (рисунок 6.4). В фундаментной плите расположен резервуар для охлаждающей жидкости, которая заливается в сливное отверстие плиты.

Жидкость подаётся к сверлильной головке електронасосом 1 по шлангу 2, подсоединённому к наконечнику 3. Положение наконечника по высоте можно регулировать, перемещая штангу 4, закрепляемую в нужном месте винтом 5.

Обрабатываемая деталь, в зависимости от её габаритных размеров, крепится на плите или на столе верстата. Крепление детали должно быть надёжным, так как во время сверления деталь може повернуться і вызвать травму робочого і повреждение верстата.

В соответствии з выполняемой на станке операцией подбирается і устанавливается в шпиндель вспомогательный і режущий инструмент. При післядовательной работе несколькими инструментами, пользуются быстросменным патроном.

При работе з тяжёлым инструментом следует отрегулировать пружину противовеса. Регулювання противовеса шпинделя производится таким образом, чтобы исключить самопроизвольное опускание шпинделя на всей длине ходу пиноли.

Рукав устанавливают на такой высоте, что бы обработка велась при минимально выдвинутой пиноли шпинделя.

ВО ИЗБЕЖАНИЕ ПОЛОМКИ СТАНКА ОБРАБОТКУ ОТВЕРСТИЙ ПРОИЗВОДИТЬ ПРИ ЗАЖАТОЙ СВЕРЛИЛЬНОЙ ГОЛОВКЕ НА РУКАВЕ И КОЛОННЕ В ЦОКОЛЕ.

Выбор режимов, превосходящих допустимые параметри по осевому усилию подачі, не приведёт к разрушению деталей верстата, так как его силовые вузли снабжены предохранительным пристрійм, защищающим механізм верстата от перегрузки. При срабатывании предохранительного пристроя нужно снизить режими.

Режими різання (число оборотів шпинделя, величина подачі) определяются в зависимости от обрабатываемого материала, диаметра обробки і других факторов, влияющих на режими обробки, по действующим на предприятии справочным материалам

Набор швидкостей і подач производится за счёт ручек переключения швидкостей і подач (см. рисунок 6.1). Переключення осуществляется только при отключенном шпинделе.

ОПАСНОСТЬ! ПРИ ПЕРЕКЛЮЧЕНИИ ЧАСТОТЫ ВРАЩЕНИЯ ШПИНДЕЛЯ И ПОДАЧ ПРИ ВРАЩАЮЩЕМСЯ ШПИНДЕЛЕ ВОЗМОЖНА ПОЛОМКА СТАНКА

Механическая подача шпинделя включается нажимом штурвальных рычагов "от себя" (см. разд. 6.13, 6.15).

В случае срабатывания предохранительного пристроя, штурвальные рычаги нужно вернуть в начальное положение, після чего при выключенном шпинделе поменять режими різання.

Регулювання верстата осуществляется по мере необходимости при его експлуатации, а также при проведении плановых ремонтов.

Конструкція верстата допускает возможность регулювання окремих механізмов, детали которых изнашиваются во время експлуатации.

Ниже даются указания по регулированию основних механізмов верстата.

Перед установкой електродвигуна зажима-разжима колонны необходимо выставить микровыключатели поз. 18 (рисунок 6.5) на її зажим і разжим. Для етого:

Установить електродвигатель.

Замерить усилие зажиму (сдвига) колонны в цоколе з помощью електродвигуна. Опуская или поднимая микровыключатель зажиму (уменьшаем или увеличиваем усилие сдвига) обеспечиваем усилие сдвига 1500 ± 250Н на кінці рукава.

С помощью регулировки микровыключателя в положении «Разжим», усилие поворота колонны в отжатом состоянии не более 40Н в положении 2/3 вылета сверлильной головки на рукаве.

Подъем колонны в цоколе должен быть при етом минимально необходимым.

После регулировки, микровыключатели на кронштейнах должны быть надежно закреплены.

Регулювання зажиму рукава на колонне производится в два етапа

1. Первоначально производится поджим гаек 10 на двух внутренних болтах 9 (см. рис. 6.8) в разжатом положении кулака 3 (радиусная выборка кулака в етом случае должна быть на одной оси з роликом поз. 19) до достижения зазору между рукавом і колонной не более 0,1.. 0,12 мм (зазоры измеряются длинным щупом через крышки в верхней частини рукава со стороны сверлильной головки і в нижней частини рукава з противоположной стороны по упругой клемме). Гайки контрятся гвинтами 6 і проводится проверка свободного ходу рукава на колонне. Рукав должен перемещаться вверх - вниз без рывков і заеданий.

2. После регулювання зазору в з'єднанні рукав - колонна производится регулювання зусилля зажима, которое осуществляется в зажатом положении кулака 3 (выступ кулака должен находиться на одной оси з роликом поз. 19, как показано на рисунке 6.8) при помощи гаек 10 на наружных болтах 8 і 18.

Для того, чтобы болты 8 і 18 після регулировки обеспечивали одинаковое усилие затяжки, предлагается к концу рукава прикрепить динамометр, з помощью которого будет проверятся усилие затяжки рукава на колонне. Шпонку в верхней частини рукава, которая входит в паз колонны, необходимо на время регулировки снять. Поочередно затяжкой гайки 10 на болту 8 на определенный угол з проверкой зусилля сдвига рукава з помощью динамометра, а затем также на болту 18 добиться одинакового влияния подтяжки гаек 10 на двух болтах на усилие зажиму рукава на колонне. Зажим считается достаточным, когда рукав не двигается на колонне под действием зусилля 1500Н. По окончании регулировки гайки 10 контрить гвинтами 6.

Предохранительная муфта 17 (см. рис. 6.5.) должна быть отрегулирована так, чтобы обеспечивалось отсутствие проворота колонны в цоколе (в зажатом положении) при приложении силы к концу рукава, создающий момент обертання 1500 Н.м.

Предохранительная муфта 4 (см. рис. 6.6) должна быть отрегулирована так, чтобы обеспечивался надежный подъем і опускание рукава і робота его автоматичного зажиму і разжима.

Обе муфты при етом не должны быть перетянуты. Перезатяжка муфт може привести к потере их работоспособности.

Окна доступа к предохранительным муфтам закрыты технологическими крышками.

Регулювання зажиму сверлильной головки на направляючих рукава можно отрегулировать при помощи гвинта 5 (см. рис. 6.9), воздействующим посредством толкателя 6 на прижим 7, предварительно ослабив гайку. После регулировки гайку зажать. Зажим сверлильной головки считается достаточным, если её нельзя сдвинуть з места маховиком ручного переміщення, при приложении зусилля к нему 230 Н.

Лёгкость переміщення головки обеспечивается за счет опор качения 8 і 9 (рисунок 6.9). Усилие маховика будет (20ч-40 Н), если регулювання сделано так, что сверлильная головка находится во взвешенном состоянии (с минимальным возможным зазором на направляючих при отжатой сверлильной головке).

Загальний увод шпинделя в поздовжньої плоскости верстата зависит от увода при зажиме сверлильной головки на рукаве і колонны в цоколе.

Увод шпинделя от зажиму - разжима сверлильной головки на рукаве зависит от разности величин зазоров з левой і правой стороны каретки і нижней направляющей рукава «ласточкин хвост» в отжатом состоянии каретки. Зазор должен быть в пределах 0,04 мм.

Для регулировки зажиму следует отпустить гайку на винте, который стопорит от проворота ексцентриковую ось 8 (см. сечение Б-Б рис.6.9). Поворотом ексцентриковых осей двух опор качения обеспечивается одинаковый зазор слева і справа каретки і легкость переміщення сверлильной головки по рукаву. После регулировки ексцентриковые оси 8 застопорить зажатием гаек.

Увод от зажиму - разжима колонны в цоколе зависит от величины зазоров в отжатом состоянии колонны в верхнем роликовом подшипнике 9 цоколя (рис.6.3).

Порядок замера увода

Рукав устанавливают в среднее положение на колонне, сверлильную головку -2/3 вылета на рукаве.

На любую закрепленную на столе заготовку керном наносят углубление. В шпиндель устанавливают центр. Центр з помощью рукояток штурвального пристроя вводят в углубление з усилием на рукоятках штурвального пристроя 2ч-3 кг. К шпинделю (центру) подводят индикатор в направлении поздовжньої плоскости верстата. Показание индикатора устанавливать в нулевое положение з натягом. Произвести зажим сверлильной головки на рукаве рукояткой зажима. При зажиме сверлильной головки рукояткой первоначально видим увод от зажиму сверлильной головки на рукаве, а потом в течение нескольких секунд происходит механизированный зажим колонны в цоколе і соответственно увод от етого зажима.

Общая величина увода определяется по индикатору. Промежуточные значения показаний индикатора не учитываются. Промежуточные значения используются для того, чтобы знать, в каком механізме нужны регулировки (при необходимости).

Загальний увод шпинделя должен быть не более 0,15 мм.

Повышенный осевой люфт шпинделя устраняется подтяжкой гаек 4 (рисунок 6.12), доступ к которым возможен після извлечения шпинделя из корпуса сверлильной головки.

Регулювання пружины уравновешивания шпинделя изложено в подразделе 6.15 (Штурвальное пристрій).

При необходимости регулювання тормозного момента на двигателе следует пользоваться инструкцией, изложенной в приложении Ж.

Муфта по осевой силе должна обеспечивать режими обробки.

При необходимости регулювання муфты по осевой силе необходимо открыть крышку, расположенную выше рукоятки увімкнення обертання шпинделя, і вращением гайки поз.9 з контргайкой (рис 6.11) в сторону затяжки полумуфт поз.7, либо в обратную сторону, обеспечить вышеуказанные режими обробки.

Выше оговоренные режими обробки є предельными, перезатяжка полумуфт не допускается, так как ето може привести к поломке верстата.

При работе і сборке механізмов верстата для ремонта, помимо общих правил разборки металлорежущих верстатів, необходимо мати в виду перечисленные ниже специфические особливості, характерные для данного верстата.

Для демонтажу шпинделя необходимо снять вал штурвального пристроя, выкрутив при етом стопорный болт 25 (рисунок 6.13).

При монтаже штурвального пристроя необходимо щиток 27 і прокладку 28 устанавливать перед монтажом зубчатого колеса 20 і спиральной пружины 21.

Если при ремонтных работах были сняты блоки зубчатых колес 5,6 (рисунок 6.15) то при их установці для сохранения лицевания венцов зубчатых колес необходимо их устанавливать метками на торцах венцов (или резьбовыми отверстиями) по указателям 12, при етом вилки 7и8 должны находится в крайне верхнем положении, а кольцевые рейки 1.2 в фиксированном крайне втянутом положении.

Для установки вертикальних кольцевых реек 3,4 (рисунок 6.15) необходимо блоки 5,6 (рисунок 6.15) сместить в осевом направлении предварительно сняв их фиксацию. После установки блоки зафиксировать.

| Наименование параметра | 2к550в | 2м55 | 2а554 |

|---|---|---|---|

| Основні параметри верстата | |||

| Класс точності верстата | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45 ГОСТ 1050-88, НВ 207..229, мм | 55 | 50 | 50 |

| Наибольший условный диаметр сверления в чугуне СЧ20 ГОСТ 1412-85, мм | 65 | 63 | 63 |

| Диапазон нарезаемой різьби в стали 45 ГОСТ 1050-88, мм | М45 | М52 х 5 | |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 370..1600 | 375..1600 | 375..1600 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 1280 | 1225 | 1225 |

| Наименьшее і наибольшее расстояние от торца шпинделя до плиты, мм | 580..1600 | 450..1600 | 450..1600 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 720 | 750 | 750 |

| Скорость вертикального переміщення рукава по колонне, м/мин | 1,4 | ||

| Угол поворота рукава вокруг колонны, град | 360° | 360° | 360° |

| Рамер поверхности плиты (ширина длина), мм | 900 х 1670 | 1000 х 2555 | 1020 х 2555 |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | 15 | ||

| Шпиндель | |||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 300 | 400 | 400 |

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 | 1 |

| Перемещение шпинделя на оборот лимба, мм | 122,6 | 120 | |

| Диаметр гильзы шпинделя, мм | 90 | ||

| Обозначение кінця шпинделя по ГОСТ 24644 | Морзе 5 АТ6 | Морзе 5 | Морзе 5 АТ6 |

| Частота прямого обертання шпинделя, об/мин | 40..1730 | 20..2000 | 18..2000 |

| Количество швидкостей шпинделя прямого обертання | 12 | 21 | 24 |

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,6..1,5 | 0,056..2,5 | 0,045..5,0 |

| Число ступеней рабочих подач | 9 | 12 | 24 |

| Пределы рабочих подач на один оборот шпинделя при нарезании різьби, мм | 1,0...5,0 | ||

| Наибольший допустимый крутящий момент на шпинделе, Н*м | 600 | 710 | 710 |

| Наибольшее усилие подачі, кН | 20 | 20 | 20 |

| Зажим обертання колонны в цоколе | Автом | Гідро | Гідро |

| Зажим рукава на колонне | Автом | Электр | Электр |

| Зажим сверлильной головки на рукаве | Гідр | Гідр | |

| Вимкнення подачі при досягненні заданої глибини свердління | Автом/ ручн | ||

| Увімкнення реверсу шпинделя при досягненні заданої глибини різьблення | Автом/ ручн | ||

| Електроустаткування. Привід | |||

| Кількість електродвигунів на верстаті | 4 | 6 | 7 |

| Електродвигун приводу головного руху, кВт (об/хв) | 4 | 4,5 | 5,5 |

| Електродвигун приводу переміщення рукава, кВт (об/хв) | 1,5 | 2,2 | 2,2 |

| Електродвигун приводу гідрозатиску колони, кВт (об/хв) | 1,5 | 0,55 | 0,55 |

| Електродвигун приводу гідрозатиску свердлильної головки, кВт (об/хв) | - | - | - |

| Електродвигун насоса охолоджувальної рідини, кВт (об/хв) | 0,18 | 0,125 | 0,125 |

| Електродвигун набору швидкостей, кВт (об/хв) | - | 0,15 | 0,15 |

| Електродвигун набору подач, кВт | - | 0,15 | 0,15 |

| Електродвигун приводу прискореного переміщення шпинделя, кВт | - | - | 0,55 |

| Сумарна потужність встановлених електродвигунів, кВт | 8,9 | ||

| Габарити та маса верстата | |||

| Габарити верстата (довжина ширина висота), мм | 2500 х 900 х 2700 | 2665 х 1020 х 3430 | 2665 х 1030 х 3430 |

| Маса верстата, кг | 3500 | 4700 | 4700 |