Виробником радіально-свердлувального верстата 2А554 є Одеський Завод Радіально-Свердлильних Верстатів , заснований у 1884 році.

З 1928 року Державний машинобудівний завод ім. В. І. Леніна почав спеціалізуватися на випуску металорізальних верстатів. Було освоєно випуск вертикально-свердлильних верстатів діаметром свердління до 75 мм.

У листопаді 1946 року було випущено перший радіально-свердлильний верстат діаметром свердління 50 мм. Слідом за цими верстатами завод почав випускати радіально-свердлувальні верстати діаметром свердління 75 і 100 мм, переносні свердлильні верстати з поворотною головкою діаметром свердління до 75 мм, верстати хонінгу до діаметра 600 мм, верстати глибокого свердління до діаметра 50 мм.

В даний час радіально-свердлильний верстат 2А554 виробляє, також, ТОВ СО "ПРЕСМАШ" , м. Москва.

Адреса сайту: https://sopressmash.ru

Радіально-свердлильний верстат моделі 2А554 замінив застарілу модель верстата цієї серії 2М55.

Радіально-свердлильний верстат загального призначення 2А554 служить для свердління, розсвердлювання, зенкерування, підрізання торців в обох напрямках, розгортання, розточування отворів і нарізання різьби мітчиками у великих деталях, переміщення яких по столу верстата здійснювати важко, а в деяких випадках і.

Радіальний свердлильний верстат 2А554 призначений для отримання наскрізних та глухих отворів в деталях за допомогою свердлів, для розгортання та чистової обробки отворів, попередньо отриманих литтям або штампуванням, та для виконання інших операцій. Головний рух та рух подачі у свердлильному верстаті повідомляються інструменту.

Застосування пристосувань та спеціального інструменту значно підвищує продуктивність верстата та розширює коло можливих операцій, дозволяючи проводити на ньому свердління квадратних отворів, виточення внутрішніх канавок, вирізування круглих пластин з листа тощо. При відповідному оснащенні на верстаті можна виконувати багато операцій, характерних для розточувальних верстатів.

Зосередження всіх органів керування на свердлильній головці, наявність гідрозатиску колони, зблокованого із затискачем свердлильної головки, автоматизація затискача рукава, наявність системи запобіжних пристроїв, що виключають поломку верстата внаслідок перевантажень, дозволяють максимально скоротити допоміжний час і досягти високої продуктивності.

Компонування верстатів 2А554 традиційне для радіально-свердлильних верстатів і включає:

2М55, 2М55-1, 2Н55, 2Ш55, - радіально-свердлильний верстат діаметром свердління 50 мм

2А554-2 - радіально-свердлильний верстат діаметром свердління 50 мм

2А554-1 - радіально-свердлильний верстат діаметром свердління 63 мм

2Н55Ф2, 2М55Ф2 - радіально-свердлильний верстат з ЧПУ

2Н554Ф1, 2М554Ф1-29 - радіально-свердлильний верстат з УЦІ

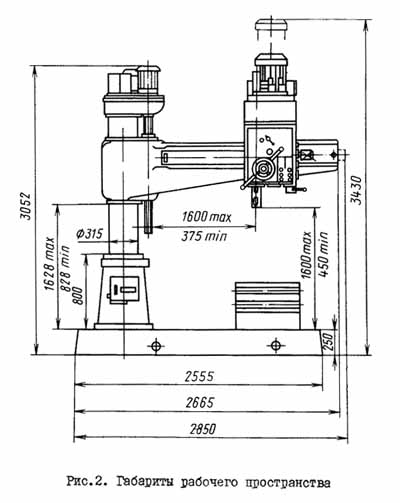

Габарит робочого простору свердлувального верстата 2а554

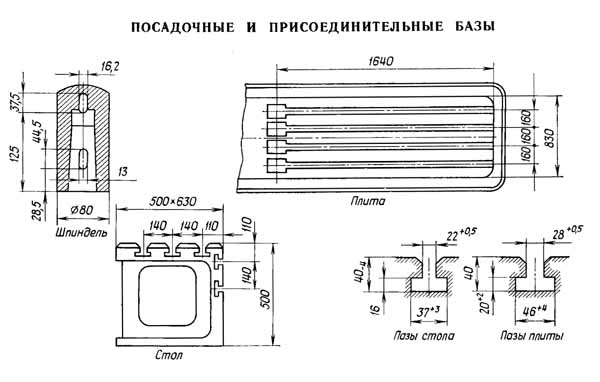

Посадочні та приєднувальні бази свердлильного верстата 2а554

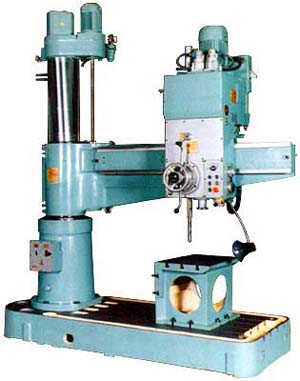

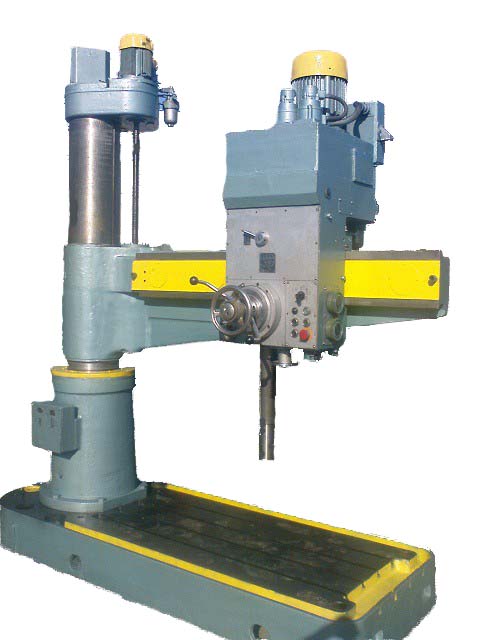

Фото радіально-свердлувального верстата 2а554

Фото радіально-свердлувального верстата 2а554

Фото радіально-свердлувального верстата 2а554. Дивитись у збільшеному масштабі

Фото радіально-свердлувального верстата 2а554

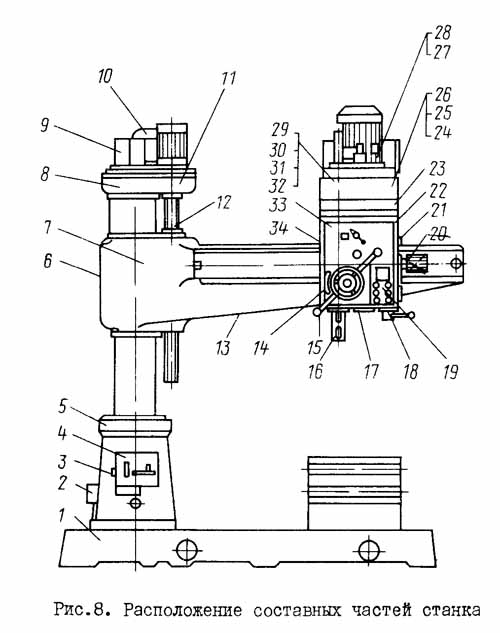

Розташування складових частинин свердлувального верстата 2а554

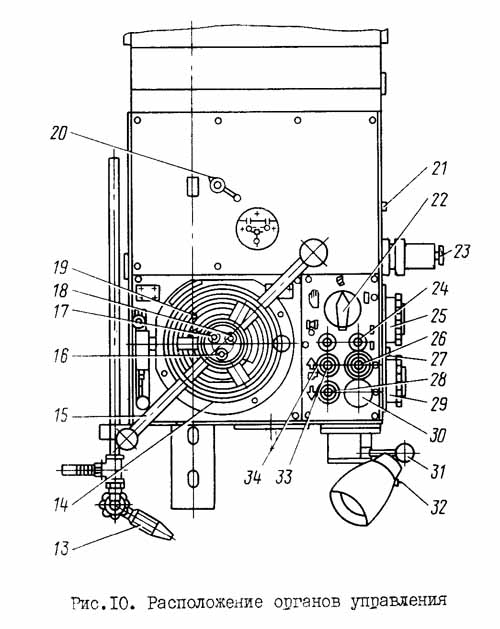

Розташування органів керування свердлильним верстатом 2а554

Основанием верстата является фундаментная плита, на которой нерухомо закреплен цоколь. В цоколе на підшипниках монтируется вращающаяся колонна, выполненная из стальной трубы. Рукав верстата со сверлильной головкой размещен на колонне і перемещается по ней з помощью механізма подъема, смонтированного в корпусе на верхнем торце колонны. В етом же корпусе расположено гідромеханическое пристрій для зажиму колонны і токопроводящее пристрій для живлення поворотных і подвижных частин верстата. Механізм подъема связан з рукавом ходовым винтом.

Сверлильная головка выполнена в вице отдельного силового агрегата і состоит из коробки швидкостей і подач, механізмов подачі і ускоренного етвода шпипделя, шпинделя з противовесом і других вузлів. Она перемещается по направляющим рукава вручную. В нужном положении головка фиксируется установленным на ней механізмом зажима.

В фундаментной плите выполнен бак і закреплена насосная установка для подачі охлаждающей жидкости к инструменту. На плите устанавливается стол для обробки на нем деталей небольшого размера.

Все органы керування верстатом сосредоточены на сверлильной головке. На панелі цоколя размещены только кнопки вводного выключателя, подключающего верстат к внешней електросети, і выключателя керування насосом охлаждения. Для освещения рабочей зоны в нижней частини сверлильной головки установлена електроарматура.

Электроаппаратура смонтирована в нише, выполненной з обратной стороны рукава.

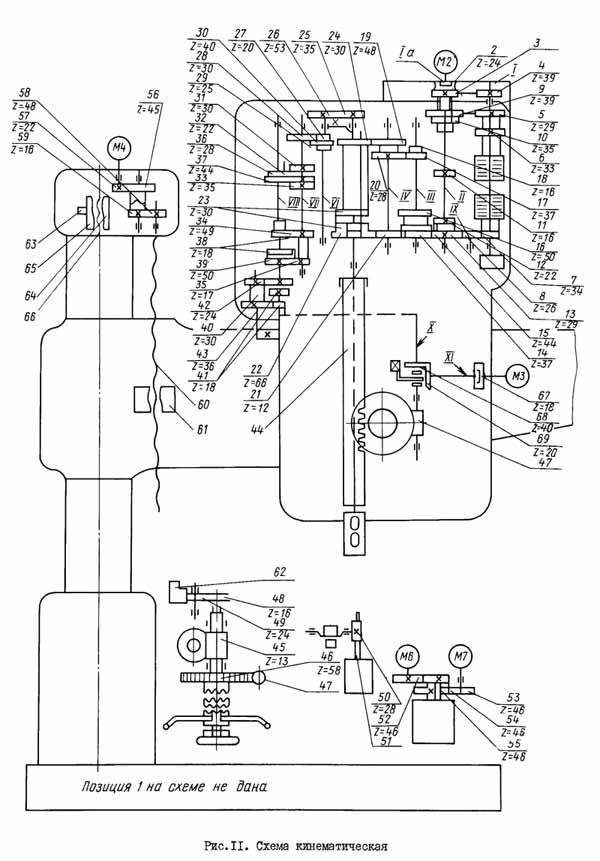

Кінематична схема радиально-сверлильного верстата 2а554

Кінематична схемай радиально-сверлильного верстата 2а554. Дивитись у збільшеному масштабі

Схема установки підшибників на радиально-сверлильном станке 2а554. Дивитись у збільшеному масштабі

Кінематична схема верстата (рис.11) состоит из следующих кинематических ланцюгів:

Шпиндель получает вращение от електродвигуна через промежуточную передачу, пусковую фрикционную муфту і коробку швидкостей з четырьмя передвижными зубчатыми блоками. Промежуточная передача обеспечивает определенную частоту обертання вала фрикционной муфты в различных исполнениях верстата (например, для частоти тока 60 Гц). Фрикционная муфта соединяется з коробкой швидкостей либо зубчатыми колесами 9-10, либо через паразитное зубчатое колесо 8 і зубчатое колесо 13. В післяднем случае коробка швидкостей получает обратное вращение, т.е. шпиндель вращается против часовий стрелки. Таким образом, каждым двум ступеням частот обертання шпинделя в направлении по часовий стрелке соответствует одна ступень оборотів против часовий стрелки.

Передвижные блоки коробки швидкостей (три двойных і один тройной) обеспечивают получение 24 ступеней частоти обертання шпинделя, в интервале 18...2000 мин-1.

Двойной блок на гильзе шпинделя имеет также третье положение, когда оба зубчатых колеса выведены из зацепления. При етом шпиндель легко проворачивается от руки.

Коробка подач получает вращение от шпинделя через зубчасті колеса 25-26. Один тройной і два двойных блока обеспечивают получение 12 ступеней подач в интервале 0,056...2,5 мм/об. Еще 12 ступеней подач получаются включением переборного зубчатого колеса 42.

Таким образом, коробка подач обеспечивает получение 24 ступеней подач в интервале 0,045... 5 мм/об. Предусмотрен варіант исполнения верстата з 12 подачами в интервале 0,056...2,5 мм/об. Вал УШ коробки подач шлицевой муфтой связан з вертикальным валом механізма подач X, несущим на себе специальную регулируемую муфту, обеспечивающую размыкание ланцюги подач при достижении предельного зусилля подачі при резании, размыкание ланцюги тонкой ручной подачі при включении механической подачі і увімкнення тонкой ручной подачі при срабатывании перегрузочного пристроя. Зубчатая муфта перегрузочного пристроя соединена з червяком 47, который через червячное колесо 46 з помощью штурвального пристроя соединяется з реечным зубчатым колесом 45, находящемся в зацеплении з рейкой 44 пиноли шпинделя.

Грубая ручная подача осуществляется вращением реечного вала з зубчатым колесом 45 з помощью штурвальных рукояток.

Ускоренное перемещение шпинделя осуществляется от електродвигуна через зубчатую муфту 67, - зубчасті колеса 69, 68 на червяк, червячное колесо зубчатое колесо і зубчатую рейку пиноли шпинделя.

Перемещение головки по рукаву осуществляется з помощью маховика, сидящего на валу, проходящем через отверстие реечного вала подачі. На другом кінці вала имеется зубчатое колесо 48, которое через накидное зубчатое колесо 49 соединяется з рейкой 62, нерухомо укрепленной на рукаве.

Вертикальное перемещение рукава производится от отдельного електродвигуна через редуктор 57, 56, 59, 58,укрепленный на верхней частини колонны, винт подъема 60 і гайку 61, расположенную в рукаве.

Изменение направления переміщення рукава производится реверсированием електродвигуна.

В табл.7 указан перечень зубчатых колес к кінематичної схеме.

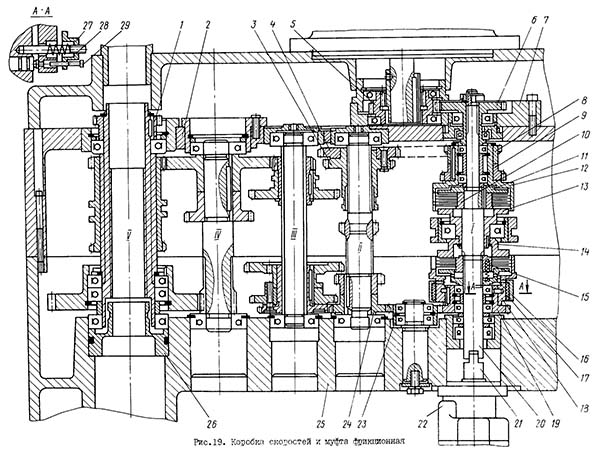

Коробка швидкостей сверлильного верстата 2а554

Коробка швидкостей сверлильного верстата 2а554. Дивитись у збільшеному масштабі

Коробка швидкостей (рис.19) расположена в верхней частини сверлильной головки і предназначена для сообщения шпинделю 24-х ступеней частоти обертання. Различные скорости сообщаются шпинделю за счет увімкнення соответствующих подвижных вдоль оси валов зубчатых блоков. На первом валу коробки швидкостей смонтирована фрикционная муфта, служащая для замыкания кінематичної ланцюги между приводным електродвигуном і шпинделем.

С верхней муфтой коробка швидкостей соединяется подвижным блоком зубчатых колес 3 і 4. С нижней муфтой коробка швидкостей связана зубчатым колесом 24, закрепленным на валу 10 на шпонке, черев паразитное зубчатое колесо 23.

Нижние опори валов II,III,IV,V смонтированы непосредственно в расточках корпуса 25 сверлильной головки. Осевое положение етих опор определяется стопорными кольцами. Верхние опори всех валов размещены в специальных стаканах, расположенных в расточках крышки 2 сверлильной головки.

Вал У представляет собой полую чугунную гильзу, во внутреннее шлицевое отверстие которой входит хвостовик шпинделя.

В нижней частини гильзы установлен отражатель 26, предотвращающий вытекание масла из картера коробки швидкостей. На гильзе закреплено зубчатое колесо I, служащее для передачи обертання валам коробки подач.

Все зубчасті колеса изготовлены из качественных сталей, их зубья закалены до високою твердости і шлифованы, что обеспечивает бесшумную работу і передачу высоких нагрузок.

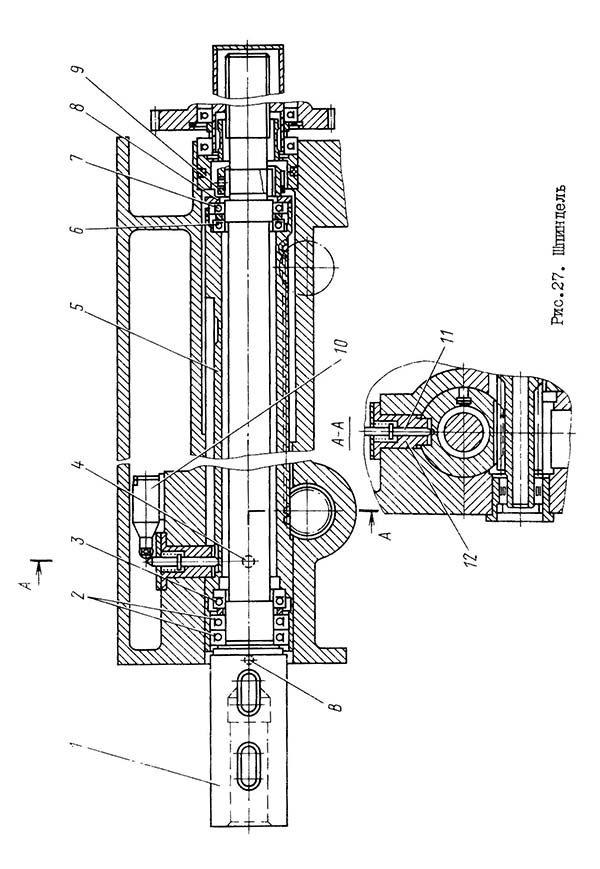

Шпиндель сверлильного верстата 2а554

Шпиндель сверлильного верстата 2а554. Дивитись у збільшеному масштабі

Шпиндель I (рис.27) верстата размещен в выдвижной пиноли 5. В передньої (нижней) опоре кроме двух радиальных підшибників 2 установлен упорный подшипник 3, воспринимающий осевую нагрузку при сверлении. Задня (верхняя) опора состоит из радиального підшипника 7 і упорного підшипника 6. Последний служит для восприятия осевых нагрузок при обратных подрезках і других аналогичных операциях.

Посадочные поверхности под підшипники выполнены з високою точностью. Затяжка упорных підшибників производится через опорную шайбу 8 специальной гайкой 9.

Передача крутящего момента от коробки швидкостей на шпиндель осуществляется через хвостовую часть его, которая своими шлицами сопрягается з гильзой У коробки швидкостей (см. рис.19). Нижня утолщенная часть шпинделя имеет конусное отверстие (Морзе № 5) для установки инструмента.

На пиноли 7 (рис.27) шпинделя нарезана рейка для передачи руху подачі. Ограничение ходу шпинделя обеспечивается специальной шпонкой 12, конец которой заходит в паз пиноли.

В нижней частини пиноли запрессована масленка 4 для змазки нижних опор шпинделя, а в районе верхней опори имеется специальное отверстие для подачі масла.

В нижнем торце корпуса сверлильной головки имеется отверстие "В", в которое вставляется штифт для предохранения от выпадения шпинделя при демонтаже реечного вала.

Для остановки шпинделя в крайних положениях служит штырь 11, который воздействует на микропереключатель 10, размыкающий ланцюг живлення електродвигуна головного руху.

Повышенный осевой люфт шпинделя устраняется подтяжкой гайки 9 (см. рис.27).

Шпиндель верстата 2А554 смонтирован на 5-и підшипниках:

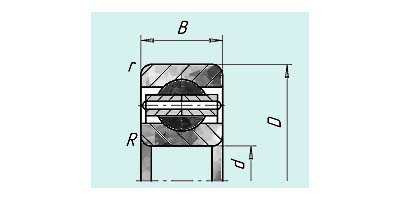

Подшипник 110 - ето однорядный шариковый радиальный подшипник.

Наряду з открытым подшипником 110 производятся закрытые підшипники 80110 (металлические шайбы), 180110 (маслостойкая резина) і 60110 (закрыты металлической шайбой з одной стороны). Закрытые з обоих сторон вироби внутри имеют смазку, которая вносится на заводе, а тип її кодируется в дополнительном условном обозначении справа от номера (например, С17 — литол). В уходе они не нуждаются. Также есть подшипник 50110 — он имеет стопорную канавку на внешнем кольце.

Основні отечественные производители — СПЗ-4 (Самара, сборка из китайских комплектующих), 23 (Вологда, или VBF) підшибниківые заводы, при етом по-настоящему качественную продукцию выпускает Вологодский. В прошлом изделие выпускал 4 ГПЗ, в том числе і высоких классов точності (сейчас ето Завод Авиационных Подшипников, но данный тип в наше время не производит). Кроме того, могут встречаться вироби з клеймом 18 ГПЗ (Виница), они продаются з хранения, і если открытые модификации еще допустимо использовать, то закрытые покупать не рекомендуется из-за загустевшей змазки. Не упомянутые здесь обозначения, скорее всего, указывают на то, что подшипник — китайский.

Ориентировочная цена качественных підшибників — около 120 — 140 рублей (закрытые несколько дороже), китайских — 50 — 60.

Импортный аналог имеет номер 6010 (Z, ZZ или 2RS — обозначения закрытых типов). Стоимость підшибників импортного производства очень сильно зависит от торговой марки. Так, основні модификации шведской фирмы SKF или германской FAG имеют цену до 1000 рублей, а «бюджетные» марки, например, FBJ — 160 — 170 рублей.

Схема підшипника 110 (80110, 180110, 60110, 6010)

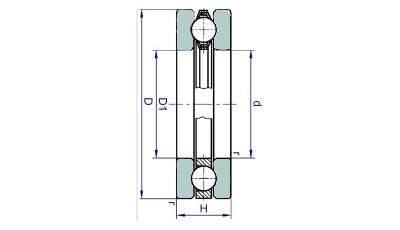

Подшипник 8210 - ето упорный шариковый однорядный.

Подшипник является упорным, основного конструктивного исполнения, з одним рядом тел качения. Основной тип нагрузки, для восприятия которой он сконструирован — осевая. В случае возникновения радиальной или при незначительных перекосах валов срок службы підшипника сильно сокращается. Нагрузка должна быть постоянной, потому что в противном случае шарики «вхолостую» скользят по дорожкам ккачения і сильно нагреваются.

Данный тип в больших количествах расходуется на различных нефтеперерабатывающих предприятиях, предприятиях органического синтеза. Что касается его применения в специальной і автомобильной технике, то из распространенных моделей большинство уже не применяется, в связи з чем немногие продавцы підшибників держат его на складах.

Основной изготовитель в советское время — Курский підшибниківый завод. Сейчас тип производится на ГПЗ-2 (Москва), СПЗ-4 (Самара)

Импортное наименование підшипника 8210 — 51210 (также маркируют і на 2 ГПЗ).

Схема підшипника 8210 (51210)

Фото підшипника 8210 (51210)

В ланцюги приводу шпинделя между головним електродвигуном і коробкой швидкостей расположена фрикционная муфта (рис. 19), которая предназначена для увімкнення обертання і реверсирования шпинделя, а также для предохранения елементів приводу от перегрузки. Муфта является, кроме того, важным звеном системы преселективного керування переключением частоти обертання і подач. Узел фрикционной муфты состоит из двух муфт - верхней, обеспечивающей прямое вращение шпинделя, і нижней - для обертання шпинделя в обратном направлении. Обе муфты собраны на одном валу 20.

Вращение от електродвигуна через зубчатую муфту сообщается зубчатому колесу 5. Зубчатое колесо 5, размещенное в корпусе 7, находится в постоянном зацеплении з зубчатым колесом 6, сидящем на валу 20 фрикционной муфты.

На шлицах вала 20 укреплены упорные шайбы 11 і 16 і ведущие елементы муфты 10 і 15, которые несут на себе ведущие диски. Особая конструкция елементів 10 і 15, а также ведущих дисков позволяет выдерживать в нейтральном положении муфты гарантированный зазор между каждой парой дисков.

Между ведущими дисками размещаются ведомые, тлеющие специальные выступы, которыми они заходят в пазы ведомых чашек 12 і 18. Ведомые диски, также как і ведущие, выполнены из закаленной легированной стали і шлифованы. Верхня ведомая чашка 12 несет на себе зубчасті колеса 8 і 9, а нижняя ведомая чашка 18, являющаяся одновременно тормозным барабаном, нерухомо связана з зубчатым колесом обратного обертання 19.

На валу 20 перемещается нажимной елемент з чашками 13 і 14. При движении нажимного елемента вверх ведущие і ведомые диски сжижаются между чашками 11 і 13, вследствие чего ведомая чашка з зубчатыми колесами 8 і 9 начинает вращаться со скоростью ведущего елемента. При движении нажимного елемента вниз сжимаются диски между чашками 14 і 16 - зубчатое колесо 19 получает вращение со скоростью ведущего елемента.

Нажимной елемент приводится в рух вилкой гідроцилиндра (см. рис.23).

Чашку 18 (рис.19) охватывает разрезное тормозное кольцо I7 з капроновым вкладышем. Эффект торможения достигается за счет пружины 28, стягивающей тормозное кольцо. Растормаживание происходит гідравлически при поступлении масла в полость цилиндра тормоза. Керування тормозом і муфтой сблокировано таким образом, что в нейтральном положении муфты чашка 18 затормаживается, а в рабочем (включена верхняя или нижняя муфта) чашка 18 расторможена.

Под фрикционной муфтой размещен гідронасос 22 сверлильной головки, получающий вращение от вала 20 через муфту 21.

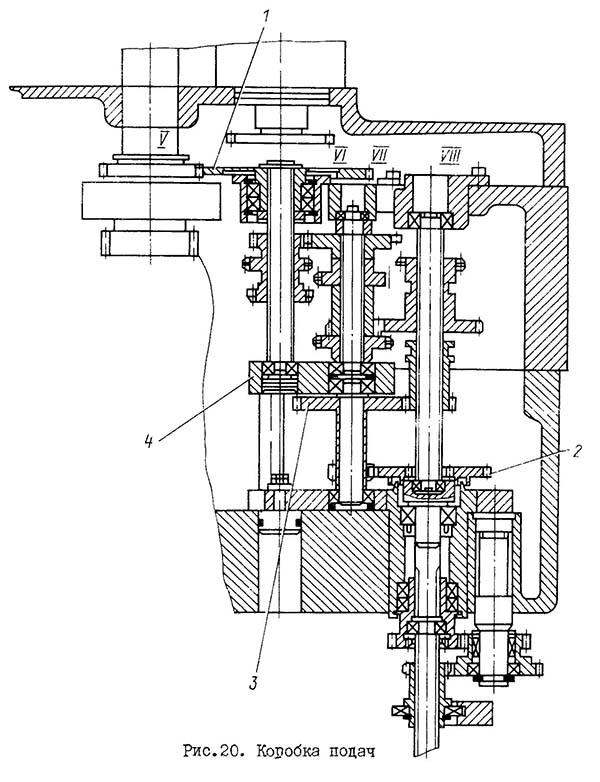

Коробка подач сверлильного верстата 2а554

Коробка подач сверлильного верстата 2а554. Дивитись у збільшеному масштабі

Коробка подач (рис.20) расположена между шпинделем і механізмом подачі і получает вращение от шпинделя через зубчатое колесо I, сквозь шлицевое отверстие которой пропущен вал УI. Нижними опорами валов УI і УII служат гнезда, расположенные в промежуточной плите 4. Нижня опора вала УШ расположена в расточке зубчатого колеса 2. Верхние опори валов расположены в гнездах, установленных в отверстиях крышки сверлильной головки. На валу УП расположено переборное зубчатое колесо 3. В зоне механізма подачі (под коробкой подач (см. рис.21) располагается дополнительная переборная группа. Все зубчасті колеса коробки подач изготовлены из качественной стали, а их зубчасті венцы термически обработаны.

Механізми подачі і увімкнення подачі представлены на рис.21, 22.

Механізм подачі состоит из двух вузлів: вертикального червячного вала (рис.21) і горизонтального вала подачі (рис. 22).

Вал I (рис.21) связан з післядним зубчатым колесом коробки подач і передает вращение червяку 7 через соединительные муфты 5,6,8, имеющие зубья треугольного профиля. Муфта служит для предохранения ланцюги подачі от перегрузки і отключения механической подачі при достижении заданной глубины сверления.

Предохранительная муфта механізма подачі отрегулирована заводом-изготовителем на передачу шпинделем максимального осьового зусилля 20000 Н. Муфта обеспечивает нормальную работу верстата, поетому регулировать її пружину потребителем целесообразно только в случае ремонта.

Муфта 5 через рычажный механізм управляется гідроцилиндром 12, поршень которого воздействует на зубчатый рычаг 10. Последний, взаимодействуя з рейкой 9, переключает зубчатую муфту 5.

Дня осуществления быстрых перемещений при невращающемся шпинделе на боковой стенке сверлильной головки установлен електродвигатель 4, связанный з червяком 7 зубчатой передачей 2 і 3 зубчатыми муфтами 13; 14» Керування електродвигуном і цилиндром 12 сблокировано таким образом, что увімкнення обертання електродвигуна може происходить только при разомкнутых муфтах подачі-5,-6 і включенных муфтах 13 і 14.

Червяк I (рис.22) находится в зацеплении з червячным колесом 25, свободно вращающимся на підшипниках, размещенных на нерухомо укрепленной ступице 19.

Сквозь ступицу 19 проходит полый реечный вал-шестерня 23. Задней опорой вала-шестерни служит игольчатый подшипник, расположенный в гнезде 24.

Реечный вал 23 входит в зацепление з зубьями,выполненными непосредственно на стакане шпинделя 18.

На шлицевую часть реечного вала 23 насажена втулка 3, имеющая два торцовых паза» в которых находятся ползушки 26. Зубья ползушек 26 тлеют спеціальний треугольный профиль, согласованный з профилем зубьев муфты 2. Внутри ползушек имеются пружины 28, под действием которых ползушки 26 всегда стремятся выйти из зацепления з внутренними зубьями муфты 2.

На підшипниках реечного вала смонтирована головка переключения 9, имеющая два паза, в которых на осях II закреплены рычагк штурвала 16. Зубчасті секторы штурвальных рычагов 16 входят в зацепление з реечной частью толкателя 8, находящегося в расточке реечного вала 23.

В положении штурвала "от себя" толкатель 8 выдвинут вперед. При етом левая часть толкателя 8 воздействует на ползушки 26 через ролики 27, заставляя ползушки своими зубьями войти во впадины зубьев муфты 2. Шпинделю сообщается механическая подача. Если перевести штурвал в положение "на себя", толкатель 8 уходит назад, і против роликов 27 оказываются углубления, куда ролики заталкиваются под воздействием пружин 28. При етом зубья ползушек выходят из зацепления з зубьями муфты 2. В таком положении при повороте штурвала 16 вращается реечный вал 23, созагальна шпинделю ручное перемещение (грубая ручная подача).

На втулке 5 свободно посажен лимб 6, После налаштування глубины сверления он стопорится гайкой 7. На лимбе 6 укреплен кулачок 15, который воздействует на микропереключатель 17. Последний выключает механическую подачу при достижении заданной глубины.

В пазах втулки 13 перемещаются ползушки 14, которые служат для соединения головки переключения 99 з реечным валом. Пазы толкателя 8 выполнены таким образом, что в положении штурвала 16 "от себя" замыкается муфта 2, і одновременно размыкается муфта 4, а в положении штурвала 16 "на себя", наоборот, муфта 2 размыкается, а муфта 4 замыкается.

Таким образом, при механической подаче я ускоренном возврате шпинделя (муфта 2 разомкнута) исключена опасность травмирования оператора штурвальными рукоятками 16.

Совместно з механізмом подачі выполнен механізм ручного переміщення сверлильной головки, состоящий из маховика 10, полого вала - шестерни 22 і паразитного зубчатого колеса 20. Последняя находится в зацеплении з рейкой, закрепленной на рукаве.

Сквозь вал-шестерню проходит кабельная трубка 21, на переднем кінці которой закреплена кнопочная станція II з кнопками зажиму і отжима сверлильной головки і колонны.

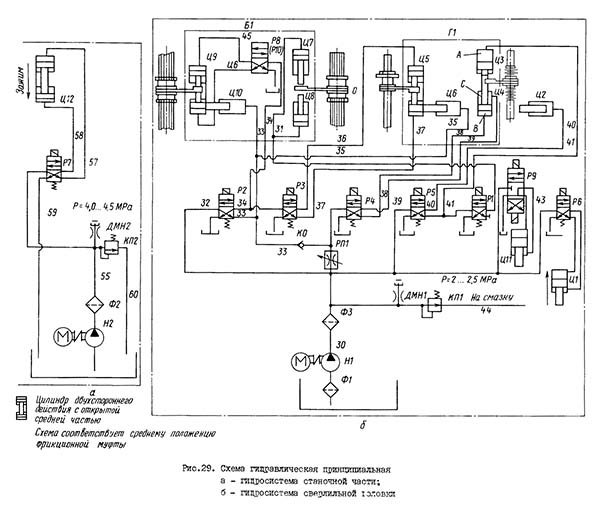

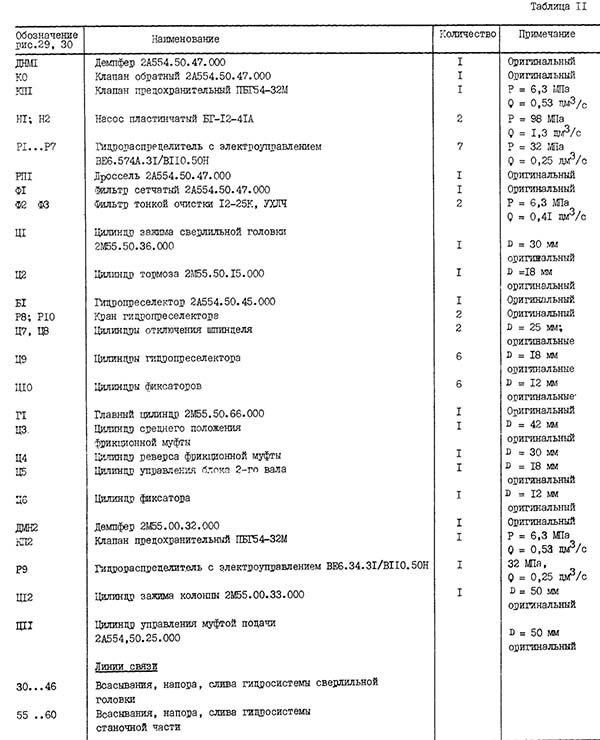

Гідравлічна схема радиально-сверлильного верстата 2а554

Гідравлічна схемай радиально-сверлильного верстата 2а554. Дивитись у збільшеному масштабі

Список елементів гідравлической схеми радиально-сверлильного верстата 2а554

Верстат управляется двумя самостоятельными гідросистемами. Гідростанція станочной частини, управляющая гідрозажимом колонны, расположена в корпусе редуктора переміщення рукава, там же размещены гідробак вместимостью 10 л, управляющая гідропанель з гідрораспределителем і клапаном давления КП2, настроенным на давление 4,0...4,5 Па. В нагнетающей магистрали насоса установлен фильтр тонкой очистки масла з електровизуальной сигнализацией Ф2.

Подключение манометра в процессе налаштування давления производится к специально выведенному штуцеру демпфера ДМН2, расположенному на верхней крышке гідростанції.

Насос Н2 вращается от индивидуального електродвигуна.

Зажим колонны производится механізмом, который приводится в действие цилиндром Ц12. От насоса Н2 масло в цилиндр Ц12 поступает через гідрораспределитель Р7. Трубопроводы соединены таким образом, что при обесточенном електромагните гідрораспределителя Р7 давление поступает в полость зажиму цилиндра Ц12. При отжиме одновременно з електродвигуном включается електромагнит гідрораспределителя Р7, благодаря чему меняется направление потока масла. Керування производится з кнопочного пульта, расположенного в ступице маховика 18; 17; 16 (см. рис.10). Время роботи насоса определяется длительностью нажатия на кнопку.

Гідравлічна система сверлильной головки питается от постоянно работающего насоса HI, приводимого во вращение валом фрикционной муфты.

На всасывающей магистрали стоит сетчатый фильтр грубой очистки Ф1. В нагнетательной ветви насоса установлен фильтр тонкой очистки з електровизуальной сигнализацией ФЗ. Гідросистема настраивается предохранительным клапаном КП1, настроенным на давление 2,0...2,5 МПа. Избыток масла поступает из клапана в коллектор, откуда расходуется на смазку опор валов, охолодження і смазку фрикционной муфты. От насоса через фильтр масло поступает к панелі керування (рис.30), на которой расположены семь електроуправляемых гідрораспределителей, обеспечивающих подачу давления в блок цилиндров керування фрикционной муфтой ГТ, гідроплеселектор набора швидкостей і подач Б1, цилиндр керування муфтой подачі Ц11, цилиндр зажиму сверлильной головки на направляючих рукава Ц1 і тормозной цилиндр Ц2.

В изображенном на схеме положении електромагниты гідрораспределителей обесточены, что обеспечивает:

На схеме для простоты чтения изображен только гідрораспределитель (кран) швидкостей Р8.

Переключення зубчатых колес коробки швидкостей і коробки подач от команд на увімкнення електромагнитов гідрораспределителей, выдаваемых командоапаратом (см. рис.26), происходит в следующем порядке:

- Включается електромагнит гідрораспределителя Р2 При етом снимается давление в полостях фиксаторов Ц10 і Ц6, і масло в зависимости от положения гідрораспределителей (кранов) Р8 і PI0 подается в соответствующие полости цилиндров Ц9, вызывая перемещение блоков зубчатых колес в заданном направлении. Если на пути блока нет препятствий, то он займет требуемое положение. Если оказалось препятствие (попадание зубчатых колес зубом на зуб), блок зубчатых колес остановится в промежуточном положении.

Параллельно з гідропреселектором через гідрораспределитель РЗ запитан цилиндр Ц5, управляющий переключением блока зубчатых колес 2-го вала коробки швидкостей одновременно з остальными блоками зубчатых колес, управляемых гідропреселектором.

При включении обертання шпинделя рукояткой командоаппарата 31 (см. рис.10) і 2 (см. рис.26 ) срабатывает електромагнит гідрораспределителя Р5 (рис.29). Это вызывает поступление масла в тормозной цилиндр П2 (муфта растормаживается) і соединение на слив полости А цилиндра ЦЗ. Под воздействием давления в полости В начинается сжатие дисков верхней муфты (прямого обертання шпинделя).

На магистрали распределителя П4 находится дроссель Р1П, вследствие чего сжатие дисков фрикционной муфты растянуто по часу. Происходит "вялый" проворот валов, при котором зубчасті колеса, оказавшиеся в промежуточном положении, занимают свое место . Шпиндель начинает вращаться по часовий стрелке з заданной частотой обертання.

Электромагнит гідрораспределителя Р2 включен в ланцюг через реле часу і остается в таком положении только на период, определяемый налаштуванням реле часу. По окончании выдержки часу електромагнит обесточивается, возвращая плунжер гідрораспределителя Р2 в исходное положение, в полости фиксаторов Ц10 і Ц6 подается давление, а краны гідропреселектора Р8 і PI0 соединяются на слив, чем обеспечивается возможность предварительного набора післядующих режимов.

В случае, если включают вращение шпинделя без изменения режимов (см. опис роботи командоаппарата - разд. 6.18) питание гідрораспределителя Р4 идет по магистрали 33 через обратный клапан КО. При етом диски фрикционной муфты сжимаются быстро (без "вялого обертання"). То же самое происходит при реверсе обертання шпинделя, осуществляемого переключением распределителя Р4, когда давление подается в полость С, а полость В соединяется на слив.

Для отключения шпинделя от коробки швидкостей команда от кнопки 24 (см. рис. 10) на пульті керування вызывает увімкнення електромагнита гідрораспределителя Р1 (рис.29). Давление подается одновременно в циліндри Ц7, ЦБ, благодаря чему шпиндельный блок выходит из зацепления з зубчатыми колесами коробки швидкостей, независимо от занимаемого в етот момент положения. Команда на відключення шпинделя от кнопки 24 (см. рис.10) проходит только при нейтральном положении рукоятки I командоаппарата (см. рис.26). Набранные режими при етом запоминаются і будут возобновлены, если перед включением обертання шпинделя рукоятка будет поднята вверх (см. опис роботи командоаппарата - разд.6.18).

Питание гідроцилиндра увімкнення і виключення механической подачі Ц11 (рис.29), осуществляемое гідрораспределителем Р9, обеспечивается при работе насоса HI независимо от роботи системы переключения режимов.

Гідроцилиндр зажиму головки питается через распределитель Р6, магнит которого получает команды з кнопочного поста 16,17,18 (см. рис.10), расположенного в ступице маховика переміщення сверлильной головки,

Схема точок змазки показана на рис.31 і в табл.12. В табл.13 указан перечень елементів системы змазки.

Верстат снабжен комбинированной системой змазки. Смазка трущейся пары колонны-рукав осуществляется автоматически при помощи плунжерного насоса II (см. рис.17), который при каждом срабатывании механізма отжима рукава подает порцию масла к трущимся поверхностям.

Механізми, расположенные внутри сверлильной головки, смазываются автоматически от общей гідросистемы сверлильной головки. Остальные трущиеся елементы верстата смазываются вручную.

Смазка шпиндельных підшибників производится при помощи шприца, прилагаемого к верстату. Смазка нижних підшибників возможна при выдвинутом шпинделе.

Смазка верхних підшибників производится шприц-масленкой со специальным наконечником через отверстие в корпусе. Для етого необходимо предварительно снять передний щиток сверлильной головки.

По окончании смены смазывать тонким слоем масла все наружные обработанные неокрашенные поверхности верстата.

При експлуатации верстата необходимо проводить смазку вузлів в сроки, указанные в табл.12.

Обрабатываемая деталь, в зависимости от її габаритных размеров, крепится на плите или на столе верстата. Крепление детали должно быть надежным, так как во время сверления деталь може провернуться і вызвать травму робочого і повреждение верстата.

В соответствии з выполняемой на станке операцией подбирается і устанавливается в шпиндель вспомогательный і режущий инструменты. При післядовательной работе несколькими инструментами пользуются быстросменным патроном. В случае нарізання різьби обязательно устанавливают предохранительный патрон.

При работе тяжелым инструментом следует отрегулировать пружину противовеса. Регулювання противовеса производится в нижнем положении шпинделя.

Рукав устанавливают на такой высоте, чтобы обработка велась при минимально выдвинутой пиноли шпинделя.

Выбор режимов, превосходящих допустимые параметри , не приведет к разрушению деталей верстата, так как его силовые вузли снабжены предохранительными пристроями, защищающими механізм верстата от перегрузки. Пли срабатывании предохранителей нужно снизить режими.

Набор швидкостей і подач производят следующим образом:

Механическая подача шпинделя включается нажимом штурвальных рычагов "от себя" (см. разд. 6.15).

В случае срабатывания перегрузочной муфты она автоматически включается при установці ручки командоаппарата в нейтральное положение. Если після етого в положении штурвальных рукояток "от себя" при вращающемся шпинделе механическая подача не происходит, необходимо ручку командоаппарата вернуть в нейтраль і снова включить вращение шпинделя.

При нарезании різьби метчиками должна быть установлена механическая подача, равная шагу різьби (даже если нарезание різьби выполняется вручную).

Налаштування на автоматическое відключення подачі на заданной глубине (см. рис.22):

Автоматическое вимкнення подачі произойдет при совпадении нулевой риски шкалы лимба з нулевой риской нониуса. Если требуется более высокая точность размера на глубине, пользуются корректором.

При налаштуванні глубины обробки по нониусу (см. рис.22) необходимо запомнить следующее:

Регулювання верстата осуществляется по мере необходимости при его експлуатации, а также при проведении плановых ремонтов.

Конструкція верстата передбачає возможность регулювання окремих механізмов, детали которых изнашиваются во время експлуатации. Ниже даются указания по регулированию основних механізмов верстата.

Регулювання отжима і зажиму колонны верстата осуществляется путем поворота гвинта 8 относительно гайки 5 (см. рис.14).

Для регулировки необходимо:

Регулировку производить таким образом, чтобы при выполнении зажиму колонны плунжер I7 не доходил до крышки 16. В противном случае не будет достигнуто полное усилие зажима.

При нормально отрегулированном зажиме поворотные частини верстата не должны поворачиваться от зусилля менее 2500 Н, приложенного на кінці рукава в горизонтальной плоскости. При отжиме поворот должен осуществляться усилием не более 50 Н.

Регулювання зажиму рукава на колонне производится подкладыванием компенсационных шайб 16 (см. рис.17) под гайки 15 болтов 8. Такой способ позволяет избежать повторного засверливания гаек і болтов. Затяжка гаек производится при нерухомому рукаве.

Зажим считается достаточным, если между колонной і рукавом сверху на стороне, противоположной разрезу, не проходит щуп 0,03 мм.

Регулювання плавного переміщення рукава по колонне осуществляется гайками болтов 9 (см. рис.17). Перемещение рукава вниз должно происходить без рывков.

Зажим сверлильной головки на направляючих рукава можно отрегулировать поворотом ексцентриковой втулки 8 (см. рис.18). В отрегулированном положении втулка стопорится специальным фиксатором.

Закрепление головки считается достаточным, если її нельзя сдвинуть з места маховиком ручного переміщення при приложении зусилля 250 Н.

При необходимости уменьшить зазор междунижней направляющей корпуса головки і рукава следует снять щитки, освободить стопор 15 (см. рис.18) ексцентриковых осей 12 і поворотом червяка 16 установить одинаковый з обеих сторон зазор не более 0,05 ми. При етом легкость переміщення головки по рукаву не должна нарушиться. При необходимости уменьшить зазор между передньої направляющей рукава і корпусом головки, следует освободить стопор 14 і ексцентриковыми осями 17 установить одинаковый з обеих сторон зазор 0,03 мм. После окончания регулировки затянуть стопорные винты 14 і 15. Несоблюдение указанных правил ведет к повышенному "уводу" шпинделя.

Повышенный осевой люфт шпинделя устраняется подтяжкой гайки 9 (см. рис.27).

Регулювання пружин противовеса, уравновешивающих шпиндель з инструментом, осуществляется в нижнем положении шпинделя поворотом червяка 3 (см. рис.28).

Для регулювання пружины тормоза необходимо открыть боковое окно на левой стороне крышки головки. Расконтрить гайку 27 (см. рис.19), вывернув стопорный винт 29, затем вращением гайки 27 произвести необходимое натяжение пружины 28.

При вращении шпинделя з частотой обертання 1000 об/мин он должен остановиться в течение 3...5 с.

Регулювання зусилля подачі осуществляется вращением гвинта II (см. рис.21).

Если при работе под нагрузкой перестает вращаться шпиндель или выключается подача вследствие срабатывания предохранительных устройств, необходимо проверить состояние инструмента (затупление, заедание в кондукторной втулке і т.д.) либо снизить режими обробки.

При сверлении в сплошном материале отверстий Ø 30..50 мм переключатель автоматичного цикла устанавливать в позицию "Подрезка торца".

Вказівки о мерах устранения возможных нарушений нормальной роботи, относящихся к системе електроустаткування і гідрооборудования, приведены в соответствующих подразделах настоящего "Руководства".

При разборке механізмов верстата для ремонта помимо общих правил разборки металлорежущих верстатів необходимо мати в виду перечисленные ниже специфические особливості, характерные для данного верстата.

Снятие крышки головки возможно після демонтажу головного електродвигуна, приводов гідропреселектора, клеммной коробки і всех других електрических коммуникаций.

Сначала следует демонтировать подмоторную крышку. Далее для снятия крышки головки необходимо отвернуть гайку на валу фрикционной муфты, снять все гнезда опор валов, снять маслораспределитель. Через левое боковое окно отсоединить трубку подвода масла к маслораспределителю, вывернуть винты крепления крышки к корпусу головки, снять все верхние гнезда опор вала. После етого можно снимать крышку.

ВНИМАНИЕ! ПРИ ОТСОЕДИНЕНИИ ЦЕПИ ПРОТИВОВЕСА И ПРИ ДЕМОНТАЖЕ ШТУРВАЛЬНОГО УСТРОЙСТВА ШПИНДЕЛЬ ПОДНЯТЬ В КРАЙНЕЕ ВЕРХНЕЕ ПОЛОЖЕНИЕ И УСТАНОВИТЬ ШТИФТ В ОТВЕРСТИЕ В (см. рис.27).

При разборке штурвального пристроя необходимо предварительно снять переднюю крышку головки і застопорить винты 10, II, 12 противовеса (см. рис.28 согласно табл.9).

Предварительно отсоединить провода в клеммной коробке, находящейся под направляющими головки. Там имеется стопорный винт крепления кабельной трубки, который следует вывернуть, після чего кнопочную станцию извлекают вместе з кабельной трубкой і проводами.

Далее отворачивается гайка внутри ступицы маховика, затем снимается маховик, після чего извлекается штурвальное пристрій. Рычаги штурвала должны быть в положении "на себя".

Перед демонтажом шпинделя необходимо застопорить узел противовеса (см. п.12.3), выдвинуть шпиндель і подпереть знизу. Вытянуть винт 12 (см. рис.27), помещенный на боковой стенке головки. После извлечения штурвального пристроя шпиндель выводят вниз.

Перед демонтажом противовеса руководствоваться указаниями табл.9.

Перед демонтажом корпуса механізма зажиму сверлильной головки (см. рис.18) головку обязательно подвесить тросом на кране.

Отсоединив корпуса 18 і 19 (рис.18), снимают сверлильную головку з рукава.

При сборке колонны обратить особое внимание на регулировку механізма зажиму колонны (способ регулировки описан в п.10.2.3).

Если при ремонтных работах были сняты електродвигатели обертання кранов I (см. рис.25), то при их установці необходимо обеспечить соответствие конкретных величин частоти обертання і подач шпинделя табличным значениям.

В етой целью в зубчатых колесах 5 і 6 (см. рис.25) выполнены специальные отверстия. Эти отверстия необходимо совместить з лункой в крышке 4, как показано на рис.24, что будет соответствовать установці крано-избирателей в положение, при котором коробка швидкостей переключается на частоту обертання 18 об/мин, а коробка подач - на подачу 0,45 мм/об.

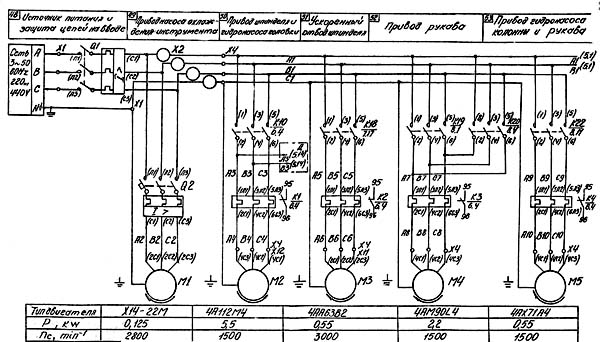

Електрична схема сверлильного верстата 2а554

| Наименование параметра | 255 | 2а55 | 2н55 | 2м55 | 2а554 |

|---|---|---|---|---|---|

| Основні параметри верстата | |||||

| Класс точності верстата | Н | Н | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 50 | 50 | 50 | 50 | 50 |

| Наибольший условный диаметр сверления в чугуне, мм | 63 | 63 | 63 | 63 | |

| Диапазон нарезаемой різьби в стали 45, мм | М52 х 5 | ||||

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 450...1500 | 450...1500 | 400...1600 | 375...1600 | 375...1600 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 1125 | 1050 | 1200 | 1225 | 1225 |

| Наименьшее і наибольшее расстояние от торца шпинделя до плиты, мм | 470...1500 | 470...1500 | 450...1600 | 450...1600 | 450...1600 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 680 | 680 | 800 | 750 | 750 |

| Скорость вертикального переміщення рукава по колонне, м/мин | 1,4 | 1,4 | 1,4 | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 350 | 350 | 350 | 400 | 400 |

| Угол поворота рукава вокруг колонны, град | 360° | 360° | 360° | 360° | 360° |

| Рамер поверхности плиты (ширина длина), мм | 968 х 2430 | 1000 х 2530 | 1000 х 2555 | 1020 х 2555 | |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | 15 | ||||

| Шпиндель | |||||

| Диаметр гильзы шпинделя, мм | 90 | ||||

| Обозначение кінця шпинделя по ГОСТ 24644-81 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 АТ6 |

| Частота прямого обертання шпинделя, об/мин | 30..1700 | 30...1900 | 20...2000 | 20...2000 | 18...2000 |

| Количество швидкостей шпинделя прямого обертання | 19 | 19 | 21 | 21 | 24 |

| Частота обратного обертання шпинделя, об/мин | 34..1700 | 37,4...1900 | |||

| Количество швидкостей шпинделя обратного обертання | 18 | ||||

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,03..1,2 | 0,05...2,2 | 0,056...2,5 | 0,056...2,5 | 0,045...5,0 |

| Число ступеней рабочих подач | 18 | 12 | 12 | 12 | 24 |

| Пределы рабочих подач на один оборот шпинделя при нарезании різьби, мм | 1,0...5,0 | ||||

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 | 1 | 1 | |

| Перемещение шпинделя на оборот лимба, мм | 122 | 122 | 120 | ||

| Наибольший допустимый крутящий момент, кгс*см | 7500 | 7100 | 7100 | 7100 | |

| Наибольшее усилие подачі, кН | 20 | 20 | 20 | 20 | |

| Зажим обертання колонны | Гідро | Гідро | Гідро | Гідро | |

| Зажим рукава на колонне | Электр | Электр | Электр | Электр | |

| Зажим сверлильной головки на рукаве | Гідр | Гідр | Гідр | Гідр | |

| Електроустаткування. Привод | |||||

| Количество електродвигателей на станке | 5 | 7 | 6 | 7 | |

| Електродвигун приводу головного руху, кВт (об/мин) | 4,3 (1500) | 4,5 | 4 | 4,5 | 5,5 |

| Електродвигун приводу переміщення рукава, кВт (об/мин) | 1,5 (1500) | 1,7 | 2,2 | 2,2 | 2,2 |

| Електродвигун приводу гідрозажиму колонны, кВт (об/мин) | 0,25 (1500) | 0,5 | 0,5 | 0,55 | 0,55 |

| Електродвигун приводу гідрозажиму сверлильной головки, кВт (об/мин) | 0,5 | 0,5 | - | - | |

| Електродвигун насоса охлаждающей жидкости, кВт (об/мин) | 0,1 (3000) | 0,125 | 0,125 | 0,125 | 0,125 |

| Електродвигун набора швидкостей, кВт (об/мин) | - | - | 0,15 | 0,15 | 0,15 |

| Електродвигун набора подач, кВт | - | - | 0,15 | 0,15 | 0,15 |

| Електродвигун приводу ускоренного переміщення шпинделя, кВт | - | - | - | 0,55 | |

| Суммарная мощность установленных електродвигателей, кВт | 8,9 | ||||

| Габарити і масса верстата | |||||

| Габарити верстата (длина ширина высота), мм | 2500 х 970 х 2250 | 2625 х 968 х 3265 | 2545 х 1000 х 3315 | 2665 х 1020 х 3430 | 2665 х 1030 х 3430 |

| Масса верстата, кг | 4300 | 4100 | 4100 | 4700 | 4700 |

Гарна бесіда вкорочує робочий день.

Закон Мерфі