Виробником радіально-свердлувальних верстатів 2А55 є Одеський Завод Радіально-Свердлильних Верстатів , заснований у 1884 році.

З 1928 року Державний машинобудівний завод ім. В. І. Леніна почав спеціалізуватися на випуску металорізальних верстатів. Було освоєно випуск вертикально-свердлильних верстатів діаметром свердління до 75 мм.

У листопаді 1946 року було випущено перший радіально-свердлильний верстат діаметром свердління 50 мм. Слідом за цими верстатами завод почав випускати радіально-свердлувальні верстати діаметром свердління 75 і 100 мм, переносні свердлильні верстати з поворотною головкою діаметром свердління до 75 мм, верстати хонінгу до діаметра 600 мм, верстати глибокого свердління до діаметра 50 мм.

Радіально-свердлильний верстат 2А55 замінив застарілу модель 255 і був замінений на більш досконалу модель - 2Н55 .

Свердлильний верстат 2А55 служить для свердління, розсвердлювання, зенкерування, підрізання торців в обох напрямках, розгортання, розточування отворів і нарізування різьблення мітчиками у великих деталях, переміщення яких по столу верстата здійснювати важко, а в деяких випадках і неможливо.

Радіальний свердлильний верстат 2А55 призначений для отримання наскрізних та глухих отворів в деталях за допомогою свердл, для розгортання та чистової обробки отворів, попередньо отриманих литтям або штампуванням, та для виконання інших операцій. Головний рух та рух подачі у свердлильному верстаті повідомляються інструменту.

Шпиндель верстата 2А55 отримує 19 ступенів обертання від коробки швидкостей, що забезпечує вільний вибір швидкостей різання в діапазоні від 30 до 1900 об/хв.

Кінець шпинделя - конус морзе КМ5 виконання 1 (для встановлення хвостовика інструменту з лапкою) - за ГОСТ 24644 (Кінці шпинделів та хвостовики інструментів свердлильних, розточувальних та фрезерних верстатів).

Механізм подач забезпечує 12 подач шпинделя в діапазоні від 0,05 до 2,2 мм/об.

Застосування пристосувань та спеціального інструменту значно підвищує продуктивність верстата та розширює коло можливих операцій, дозволяючи проводити на ньому свердління квадратних отворів, виточення внутрішніх канавок, вирізування круглих пластин з листа тощо. При відповідному оснащенні на верстаті можна виконувати багато операцій, характерних для розточувальних верстатів.

Компонування верстата 2А55 традиційне для радіально-свердлильних верстатів включає:

2С550, 2С550А, SRB50 - Ø50 - виробник Стерлітамак - М.Т.Е. Стерлітамакський верстатобудівний завод, ВАТ

2К550 - Ø50 - виробник Гомельський завод верстатних вузлів, РУП

АС2550 - Ø50 - виробник Астраханський верстатобудівний завод, ВАТ

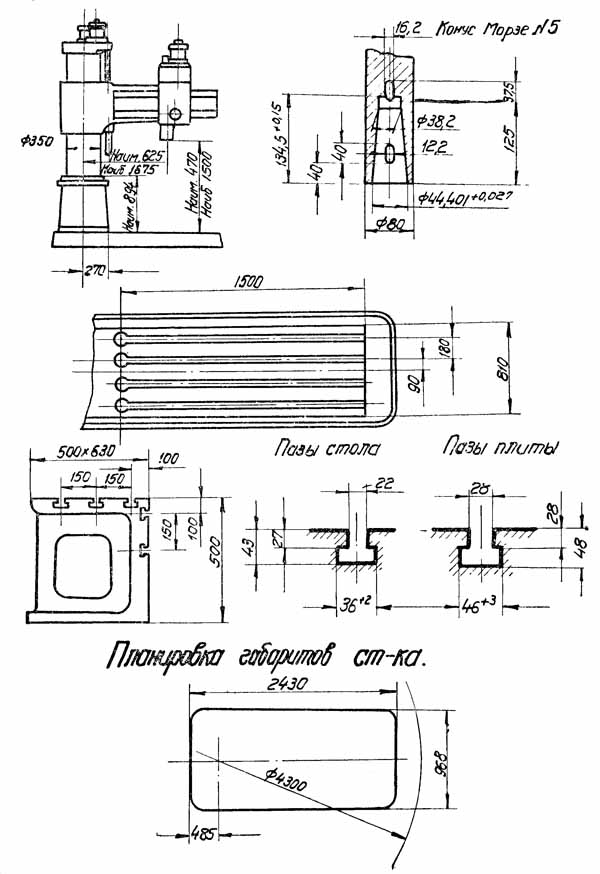

Габарит робочого простору радіально-свердлувального верстата 2а55

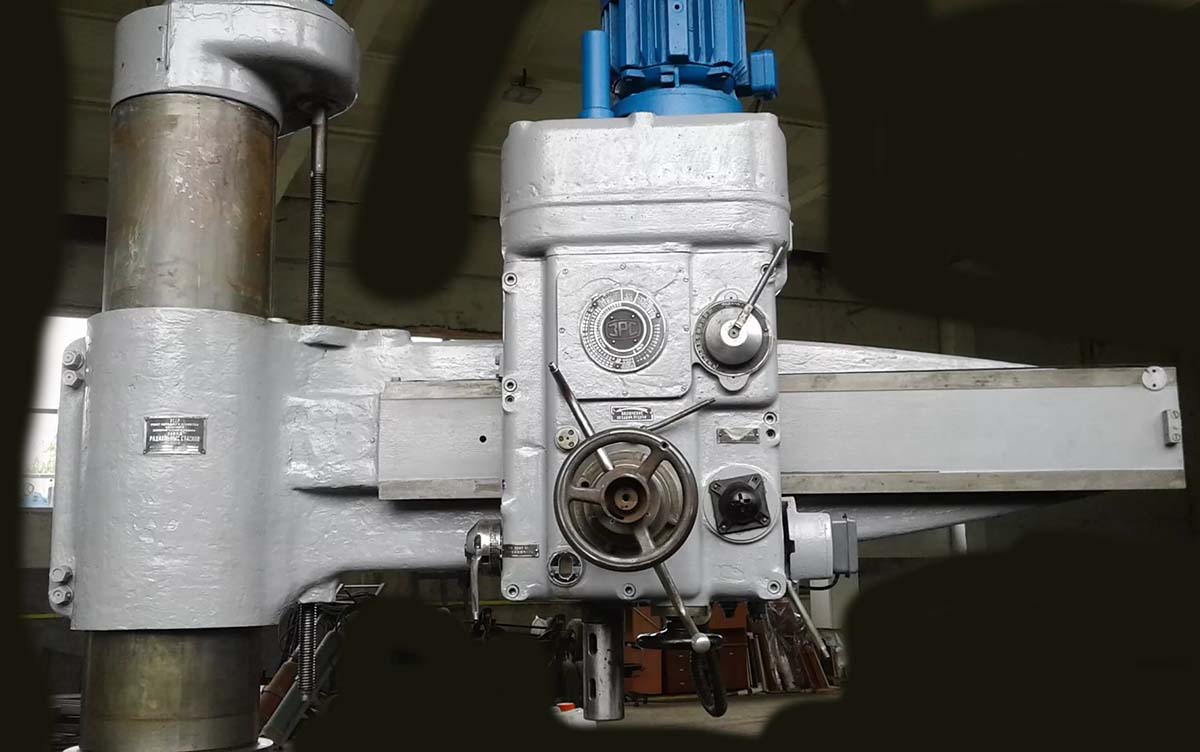

Фото радіально-свердлувального верстата 2а55

Фото радіально-свердлувального верстата 2а55

Фото радіально-свердлувального верстата 2а55. Дивитись у збільшеному масштабі

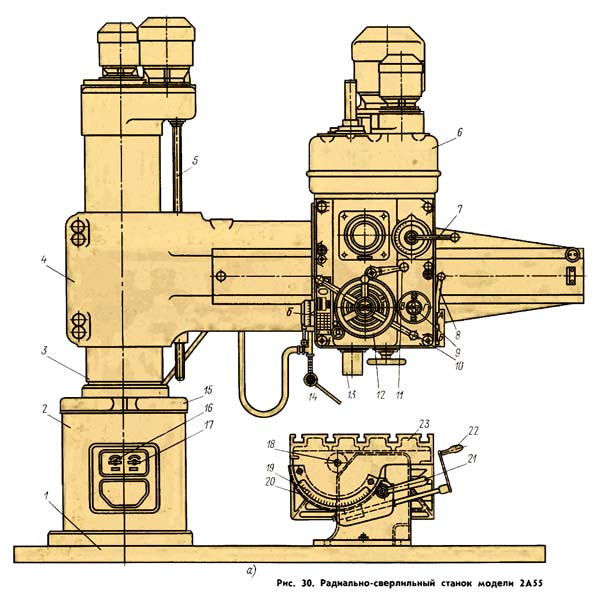

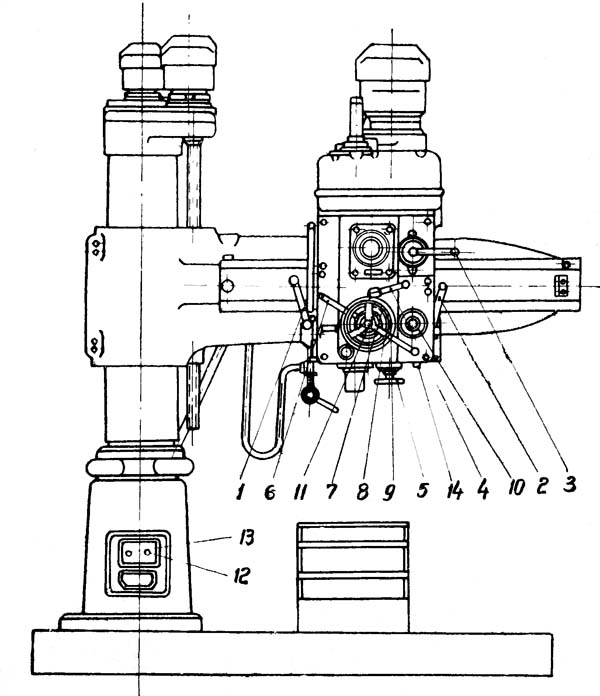

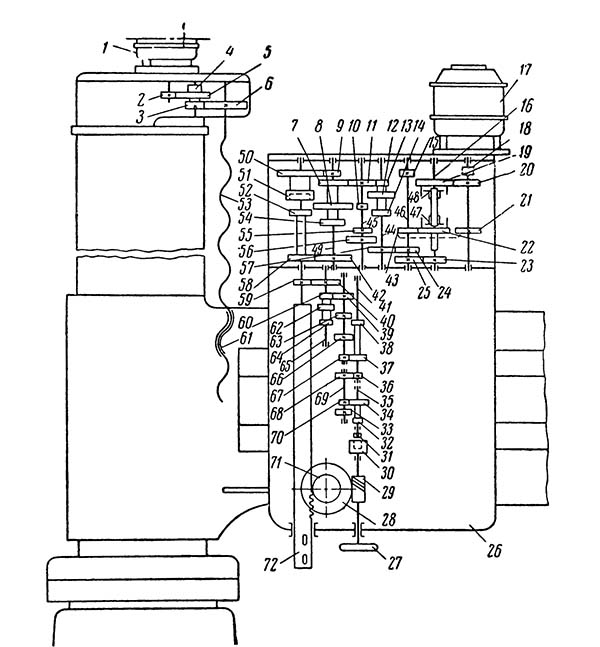

Загальний вигляд та компонування радіально-свердлувального верстата 2а55

Загальний вигляд та компонування верстата показані на рис. 30 а.

Основні вузли верстата: нижня плита 1, колона 2, гільза 3, траверса (рукав) 4, шпиндельна бабка 6 та стіл 23.

При роботі на радіально-свердлильних верстатах заготовка, що обробляється, встановлюється на столі 23 або безпосередньо на нижній плиті 1 Верстата. Так як заготівля в цьому випадку нерухома, після закінчення обробки кожного отвору необхідно переміщувати шпиндель верстата в поперечному напрямку для обробки інших отворів.

Частота обертання шпинделя радіально-свердлувального верстата 2А55 регулюється механічним шляхом за допомогою коробки швидкостей в діапазоні від 30 до 1500 об/хв (12 швидкостей). Привід подачі радіально-свердлильного верстата виконаний від головного Д1 двигуна через коробку подач. Швидкість подачі регулюється від 0,05 до 2,2 мм/об, максимальне зусилля подачі F = 20000 H.

Траверса радіально-свердлильного верстата може повертатися навколо осі колони на 360° і вертикально переміщається колоною на 680 мм зі швидкістю 1,4 м/хв. Затискач траверси на колоні проводиться автоматично. Усі органи керування верстатом зосереджені на свердлильній головці, що забезпечує значне скорочення допоміжного часу під час роботи на верстаті.

Зміна положення шпинделя здійснюється поворотом траверси 4 і 3 гільзи навколо осі колони 2 вручну. При цьому шпиндель 13 переміщається дугою кола. Крім того, обертанням маховичка 12 вручну шпиндельну бабку і шпиндель можна переміщати напрямними траверси щодо осі колони в радіальному напрямку.

Путем поворота траверсы і радиального переміщення шпиндельной бабки можно установить шпиндель в любое место, расположенное на расстоянии 450—1500 мм от оси колонны 2.

Размещение органів керування радиально-сверлильным верстатом 2а55

Размещение органів керування радиально-сверлильным верстатом 2а55. Дивитись у збільшеному масштабі

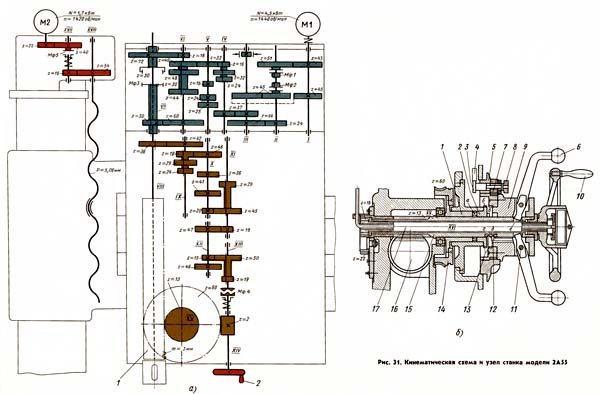

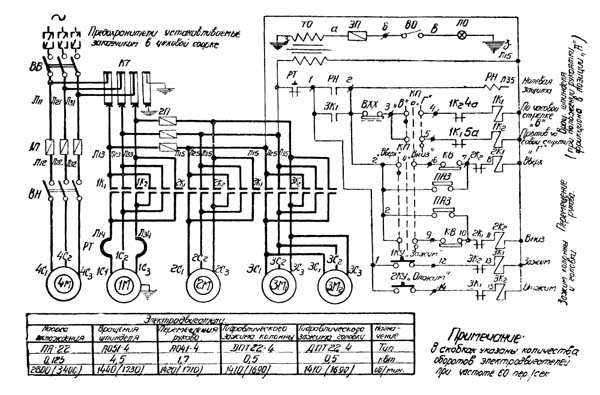

Кінематична схема радиально-сверлильного верстата 2а55

1. Кінематична схема радиально-сверлильного верстата 2А55. Дивитись у збільшеному масштабі

2. Кінематична схема радиально-сверлильного верстата 2А55. Дивитись у збільшеному масштабі

Кінематична схема радиально-сверлильного верстата 2а55

Кінематична схема радиально-сверлильного верстата 2а55. Дивитись у збільшеному масштабі

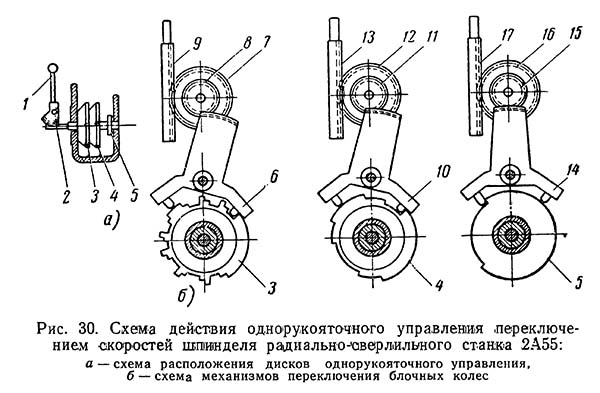

Диск 4, действуя на пальцы рычага 10 при помощи зубчатых колес 11—12 і тяги 13, устанавливает в нужное положение трехвенцовое колесо 12—13—14 (см. рис. 29, а).

Увімкнення шпинделя производят поворотом рукоятки 14 (см. рис. 28), управляющей положением фрикционных муфт 47 і 48 (см. рис. 29). Эта рукоятка имеет три рабочих положения: верхнее — для сообщения шпинделю правого обертання, нижнее — для сообщения шпинделю левого обертання і среднее — для виключення шпинделя. Для швидкого прекращения обертання шпинделя одновременно з вимкненням его включают тормоз 15 (см. рис. 29, а).

Движения в станке: основні — главное рух і вертикальные подачі шпинделя; вспомогательные — быстрый подъем или опускание шпинделя, подъем і опускание рукава, перемещение шпиндельной бабки по направляющим рукава і поворот рукава. Последние два руху осуществляются вручную.

Кинематическая ланцюг приводу головного руху. Для правого обертання шпинделя VIII надо установить рукоятку 8 (см. рис. 30, а) в положение А, а для левого обертання — в положение Б. В первом случае включается муфта Мф1, а во втором — муфта Мф2

Нижня плита 1 (рис. 30, а) служит для крепления верстата к фундаменту і установки на плиту либо стола 23, либо непосредственно крупных обрабатываемых заготовок. Внутренняя полость плиты используется как резервуар для охлаждающей жидкости. По периметру плиты сделаны канавки для улавливания охлаждающей жидкости. На верхней обработанной поверхности плиты имеются Т-образные пазы для крепления стола или непосредственно обрабатываемой заготовки.

Колонна 2 жестко закреплена на нижней плите 1 болтами. На колонне помещен переключатель 16 електродвигуна насоса охлаждающей жидкости і переключатель 17 для увімкнення і отключения верстата от електрической сети. Електродвигун і насос для подачі охлаждающей жидкости расположены на нижней плите за колонной. От насоса жидкость по шлангам і наконечнику 14 подается на инструмент.

Гильза 3 для облегчения поворота вращается на колонне 2 на двух радиальных і одном упорном підшипниках качения. Поетому при отпущенном зажимном хомуте 15 поворот гильзы вместе з траверсой легко производить вручную. Хомут 15 охватывает конические выступы гильзы і колонны. При затяжке хомута поворотом вала з ексцентриком от гідроприводу гильза 3 жестко закрепляется на колонне 2. Такое закрепление гильзы производят каждый раз після переміщення шпинделя к следующему обрабатываемому отверстию.

Траверса 4 служит для подъема і опускания шпиндельной бабки 6 со шпинделем на высоту, удобную для обробки детали.

Траверса перемещается по цилиндрическим направляющим гильзы 3 при вращении ходового гвинта 5 (рис. 30, а). От поворота траверсы относительно гильзы его удерживает специальная шпонка. Зажим і разжим траверсы на гильзе происходит автоматически. На винте 8 (рис. 30,б) располагаются две гайки — грузовая 4 і вспомогательная 1. Грузовая гайка може свободно вращаться на підшипниках 5 і 6 вместе з винтом, не производя вертикального переміщення траверсы.

Вспомогательная гайка соединена з планкой 7. Так как ета планка заходит в шпоночный паз а траверсы, то вспомогательная гайка 1 вращаться не може — при вращении гвинта 8 она поднимается или опускается вместе з планкой 7, поворачивая рычаг 3.

При включении електродвигуна М2 (рис. 31, а) грузовая гайка 4 (рис. 30, 6) вращается вместе з винтом 8, не перемещая траверсы. В ето время вспомогательная гайка 1 перемещается по винту 8, поворачивая рычаг 3 і перемещая планку 7 по пазу а. Вместе з рычагом 3 поворачиваются ось 2 і кулачок 1 (рис. 30, в).

При повороте выступ кулачка 1 сходит з ролика 5, освобождая рычаг 6 і соединенный з ним штифтом 4 рычаг 3. Рычаг 6 освобождает два болта 7 і 9, зажимающие нижнюю часть рукава, а рычаг 3 освобождает такие же болты, зажимающие верхнюю его часть.

Зубчатый сектор рычага 1 (рис. 30, г) поворачивает зубчатое колесо 2 і барабанный переключатель 3 для реверса приводного електродвигуна в момент виключення рукояткой 9 (рис. 30, а) крестового переключателя.

Во время освобождения траверсы от зажиму її на гильзе планка 7 (рис. 30, б) перемещается гайкой 1 до положения, при котором її выступ г (или 6) доходит до зуба в гайке 4. С етого момента планка 7 удерживает выступом в гайку 4 от обертання, вследствие чего винт 8 поднимает или опускает траверсу по цилиндрическим направляющим гильзы. При етом гайки 1 і 4 совместно перемещаются по винту 8 і поетому дальнейшего поворота рычага 3 не происходит.

После подъема или опускания траверсы в нужное положение рукоятку 9 (рис. 30, а) крестового переключателя переводят в нейтральное положение. При етом барабанный переключатель 3 (рис. 30, г) включает кратковременное обратное вращение приводного електродвигуна до положения, при котором рычаг 3 (рис. 30, б) расположится горизонтально.

При обратном вращении електродвигуна планка 7 отойдет от зуба в грузовой гайки 4, освободив її для свободного обертання вместе з винтом 8, і кулачок 1 (рис. 30, в), поворачиваясь на оси 2, нажмет своим выступом на ролик 5, повернув рычаг 6 по часовий стрелке, а рычаг 3 против часовий стрелки. При повороте рычага 6 болт 9 нажмет гайкой 8 на правый выступ б траверсы, а болт 7 нажмет головкой а на левый выступ в траверсы, вследствие чего разрезная часть траверсы, изображенная на рис. 30, г, сожмется, і траверса жестко закрепится на гильзе в установленном положении. Одновременно рычаг 3 (рис. 30, в) зажимает такими же двумя болтами верхнюю часть траверсы.

При зажатой траверсе рычаг 3 (рис. 30, б) занимает горизонтальное положение, а барабанный переключатель 3 (рис. 30, г) повернут в положение, при котором он выключит приводной електродвигатель.

В шпиндельной бабке 6 (рис. 30, а) помещены шпиндель 13, механізмы головного руху і подач, гідропривід і механізм зажиму шпиндельной бабки на направляючих траверсы. На шпиндельной бабке расположены рукоятки керування верстатом.

Для переміщення шпиндельной бабки по направляющим траверсы нужно отключить гідравлический зажим і вращать вручную маховиком 10 (рис. 31, б) вал 17 і шестерню z = 16. Шестерня z = 16 передает вращение колесу z = 22, находящемуся в зацеплении з рейкой, закрепленной на траверсе. За каждый оборот маховика 10 шпиндельна бабка перемещается в радиальном направлении на величину Sр = 1 * π * 16 * 2 = 100 мм/об.

После переміщення шпиндельной бабки она зажимается на траверсе гідравлическим зажимом.

Вертикальная подача шпинделя производится при вращении червячного колеса 14 (z = 60) (рис. 31, б). Это колесо закреплено на ступице 1, которая торцовыми зубьями а соединена з обоймой 2. Ступица і обойма вместе з червячным колесом при отключенной муфте 13 свободно вращаются на валу 15.

Кроме етого, на валу 15 расположена головка 9 з двумя рукоятками 6; рукоятки могут поворачиваться на осях 11. Короткие плечи рукояток входят в пазы е вала 15.

Для увімкнення подачі шпинделя рукоятки 6 нужно повернуть «от себя». При етом оси 11 головка 9 переместятся также «от себя» і внутренние зубья в головки 9 зацепятся з наружными зубьями б обоймы 2. Муфта 13 включится, передавая вращение от червячного колеса 14 на зубчатое колесо 2 = 13 і гильзу 16 шпинделя.

Для отключения подачі нужно рукоятки 6 повернуть «на себя». При етом короткие плечи рукояток остаются в пазах е вала 15, а длинные плечи перемещают «на себя» оси 11 і головку. 9. Зубья в головки 9 отходят от зубьев б обоймы 2 — муфта 13 отключится, выключив подачу.

Положения муфты 13 фиксируются пружинящей шпонкой 12, которая при отключенном положении муфты заходит в паз д, а при включенном — в паз г.

Автоматическое вимкнення подач при сверлении отверстий на заданную глубину. Для автоматичного виключення подачі на лимбе 5 (рис. 31, б) помещен упор 3 з кнопкой 8, имеющей ексцентрическую втулку, на которую надет зубчатый фиксатор 7. Поворотом кнопки 8 отводят фиксатор 7 из зацепления з наружными зубьями головки 9, після чего лимб 5 можно свободно поворачивать на етой головке.

После установки лимба 5 в соответствии з заданной глубиной сверления кнопкой 8 поворачивают ексцентрическую втулку і закрепляют фиксатором 7 лимб 5 на головке 9. Затем поворотом рукоятки б «от себя» включают муфту 13.

При включенной муфте 13 головка 9 вращается вместе з лимбом 5 і помещенным на лимбе упором 3, В кінці ходу упор 3 нажмет на ролик 4, который при помощи рычага автоматически отключит муфту Мф4 (рис. 31, а), і подача прекратится. Подача выключается при выдвинутой «от себя» кнопке 8 (рис. 31, б). При вытянутой «на себя» кнопке 8 упор 3 проходит мимо ролика 4, не выключая подачу.

Стол 23 Верстата легко устанавливается і снимается з нижней плиты 1. На рис. 30, а показан поворотный стол, верхнюю плоскость которого можно устанавливать под нужным углом к горизонтали. Для етого рукояткой 21 освобождают поворотную часть стола от зажима, а рукояткой 22 поворачивают вокруг оси 18 зубчатый сектор 20 і соединенную з ним поворотную часть стола. Отсчет поворота стола производят по шкале 19. Стол в установленном положении зажимают рукояткой 21.

Переключатель швидкостей шпинделя сверлильного верстата 2а55

Переключатель швидкостей шпинделя сверлильного верстата 2А55. Дивитись у збільшеному масштабі

В станке 2а55 применено однорукояточное керування переключением подвижных блоков коробки швидкостей (рис. 30).

Рукоятка 1 (рис. 30, а) керування переключением швидкостей помещена на левой боковой поверхности корпуса шпиндельной бабки. Нижний її конец имеет форму зубчатого сектора і находится в зацеплении з рейкой, расположенной на кінці тяги 2. При повороте рукоятки влево тяга 2 перемещается вправо вместе з дисками 3 і 4. В результате етого диск 3 выходит из зацепления з пальцами рычага 6 (рис. 30, б), а диск 4 з пальцами рычага 10. После етого рукоятку 1 Вместе з дисками 3, 4 і 5 поворачивают до тех пор, пока значение нужного числа оборотів, записанное в шкале диска, не расположится против стрелочного указателя. При етом диск 5 воздействует на пальцы рычага 14. Верхний конец рычага имеет вигляд зубчатого сектора, находящегося в зацеплении з зубчатым колесам 15. Диск 5 поворачивает рычаг, в результате чего зубчатое колесо 16, сидящее на одной оси з зубчатым колесом 15, перемещает тягу 17, а з ней і двухвенцовое колесо 52—58 (см. рис. 29, а) в рабочее положение.

Если теперь рукоятку 1 повернуть вправо, то диски 3 і 4 переместятся влево. Диск 3, действуя на пальцы рычага 6, поворачивает зубчасті колеса 7 і 8 і тем самым вызывает перемещение тяги 9, связанной з трехвенцовым колесом 7—8—54 (см. рис. 29, а).

Обрабатываемая деталь, в зависимости от її габаритных размеров, крепится на плите или на столе верстата. Крепление детали должно быть надежным, так как во время сверления деталь може провернуться і вызвать травму робочого і повреждение верстата.

В соответствии з выполняемой на станке операцией подбирается і устанавливается в шпиндель вспомогательный і режущий инструменты. При післядовательной работе несколькими инструментами пользуются быстросменным патроним. В случае нарізання різьби обязательно устанавливают предохранительный патрон.

При работе тяжелым инструментом следует натянуть пружину противовеса, вращая четырехгранник по часовий стрелке. Регулювання противовеса производится в нижнем положении шпинделя.

Рукав устанавливают на такой высоте, чтобы обработка велась при минимальном вылете пиноли шпинделя.

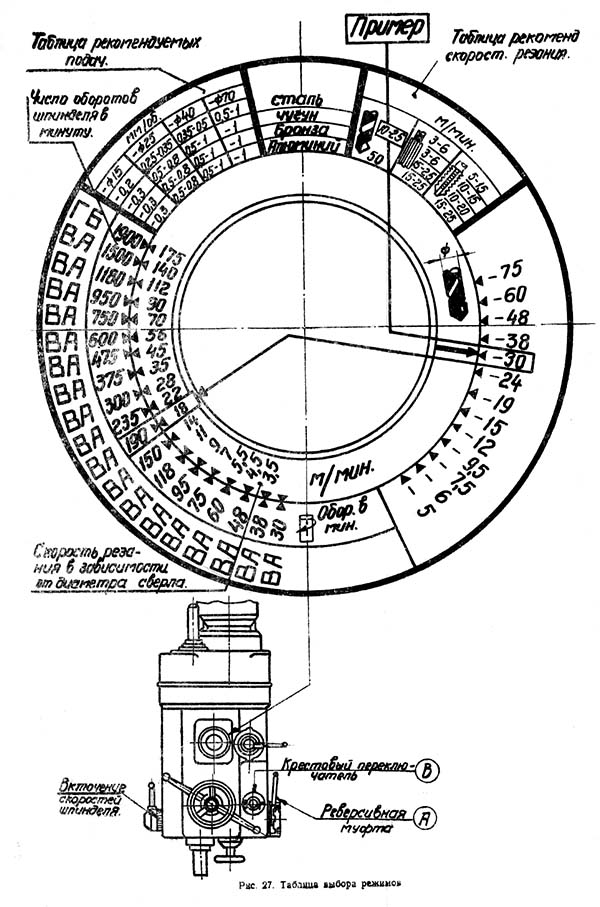

На сверлильной головке имеется поворотная таблица, пользуясь которой можно легко выбрать рекомендуемые режими різання. Таблиця состоит из двух дисков: наружного нерухомого і внутреннего подвижного. На нерухомому диске нанесены шкалы рекомендуемых швидкостей різання і подач в зависимости от обрабатываемого материала і вида обробки, шкала диаметров инструмента, шкала чисел оборотів шпинделя і шкала настроечных положений рукояток.

На подвижном диске нанесены указательная стрелка і шкала швидкостей різання.

Повернув диск до совпадения стрелки з диаметром инструмента, находят число оборотів шпинделя напротив выбранной скорости різання.

Таблиця выбора режимов сверлильного верстата 2а55

Таблиця выбора режимов сверлильного верстата 2А55. Дивитись у збільшеному масштабі

В приведенном на рис. 27 примере выбрана скорость різання 18 м/мин, что для сверла диаметром 30 мм даст 190 об/мин шпинделя.

При выборе режимов різання следует мати в виду динамические параметри верстата:

Однако, выбор режимов, превосходящих ети параметри, не приведет к разрушению деталей верстата, так как его силовые вузли снабжены предохранительными пристроями, защищающими механізмы верстата от перегрузки. При срабатывании предохранителей нужно снизить режими.

Органы керування верстатом приведены на рис.28, где обозначенные номерами елементы имеют наступні наименования:

Коробку швидкостей настраивают в следующем порядке:

Переключення швидкостей производите при невращающемся шпинделе. В случае затруднения, вызванного встречей торцов зубьев при перемещении шестерен, коротким включением рукоятки муфты проверните зубчасті колеса і затем произведите переключение.

Коробка подач настраивается рукояткой 3, которая сначала отводится «на себя», поворачивается до совпадения стрелки з выбранной величиной подачі і затем включается «от себя».

Если при обработке необходимо охолодження инструмента, закрепляют штангу охлаждения таким образом, чтобы струя направлялась в нужное место.

Увімкнення і вимкнення насоса охлаждения производится пакетным выключателем 13, расположенным на вводном щите в нижней частини колонны. Налаштування на автоматическое вимкнення подачі на заданной глубине производится так:

Выключение подачі произойдет, когда при сверлении ноль на лимбе совпадет со стрелкой на корпусе. После автоматичного виключення подачі следует не сразу отводить шпиндель, а дать ему досверлить отверстие без механической подачі.

При налаштуванні верстата на нарезание різьби метчиком не допускается увімкнення механической подачі. Поворотом рукояток 61 (см. рис. 18) «на себя» выключают механическую подачу і фиксируют ето положение механізма кнопкой 10.

При больших зусиллях подачі вимкнення подачі передними рукоятками затруднительно і сопряжено з сотрясением верстата. Поетому рекомендуется пользоваться для виключення подачі рукояткой 4 (см. рис. 28) и, дав шпинделю сделать еще несколько оборотів, отключить рукоятки 6 «на себя», після чего выводить шпиндель из просверленного отверстия.

Конструкція верстата передбачає возможность регулювання окремих механізмов, детали которых изнашиваются в процессе експлуатации.

Ниже даются указания по регулировке основних механізмов верстата.

При недостаточном закреплении поворотной частини верстата на внутренней колонне необходимо подтянуть гайки 16, имеющиеся на тягах 15 хомута (см. рис. 6). Во время регулювання обязательно проверяйте легкость поворота наружной колонны при освобожденном зажиме, т. е. нажав на кнопку «Отжать».

Регулювання зажиму рукава на колонне производится подкладыванием компенсационных шайб под гайки болтов 10 (см. рис. 11). Такой способ позволяет избежать повторного засверливания гаек і болтов. Регулировать зажим рукава нужно в зажатом состоянии.

После регулювання щуп толщиной 0,05 мм не должен проходить в зазор, образуемый между зажатым рукавом і поверхностью колонны у верхнего торца рукава со стороны сверлильной головки.

Скачкообразное перемещение рукава по колонне вызывается повышенным зазором в освобожденном состоянии і регулируется подтяжкой гаек 12 на болтах 11 (см. рис. 11). При зажатом рукаве между цековкой і торцам гайки 12 должен быть зазор 0,3—0,4 мм, причем нижний болт закрепляется свободнее верхнего.

Зажим головки на направляючих рукава можно регулировать поворотом ексцентриковой втулки 10, которая снабжена зубчатым венцом (см.рис. 12). Положение втулки 10 фиксируется зубчатым фиксатором 11.

Закрепление головки считается достаточным, если її нельзя вручную перемещать маховиком по рукаву.

При необходимости уменьшения зазору между корпусом головки і направляющими рукава, надо передвинуть клин 3 (рис. 12), предварительно отвинтив стопор 12. Новое положение клина в корпусе 13 фиксируется стопором 12, хвостовик которого вводится в отверстие, засверленное в клине 3.

Повышенный осевой зазор шпинделя устраняется подтяжкой двух гаек 3 (рис. 19). К верстату прилагаются два ключа, з помощью которых ета операция легко выполнима.

Для регулювання натяжения пружины, уравновешивающей шпиндель з инструментом, необходимо установить шпиндель в нижнее положение і поворотом четырехгранника произвести регулировку.

После регулировки необходимо совместить риску на квадрате червяка со стрелкой.

Если при работе под нагрузкой перестает вращаться шпиндель или подача идет рывками, вследствие срабатывания предохранительных устройств, то нужно заточить затупившийся режущий инструмент или снизить режим обробки.

Вказівки о мерах устранения возможных нарушений нормальной роботи, относящихся к системам електроустаткування і змазки, приведены соответственно в разделах: «Паспорт електроустаткування верстата» і «Смазка верстата».

При разборке механізмов верстата для ремонта, помимо общих правил разборки металлорежущих верстатів, необходимо мати в виду наступні особливості, специфичные для данного верстата.

Корпус клина 13 снимать категорически запрещается, так как при етом сверлильная головка може упасть з направляючих рукава.

Електроустаткування верстата в нормальном виконанні рассчитано на питание от сети 3-фазного тока напряжением 380 или 220 в. частотой 50 пер/сек. По особому заказу електрообладнання може поставляться на другие напряжения і частоту 60 пер/сек., а также в тропическом виконанні.

Верстат оборудован пятью електродвигунами (рис.21 і 22).

Общая защита от токов короткого замыкания передбачаєся предохранителями, установленными в распределительном шкафу потребителя на силу тока 25 А при напряжениях сети 380 ... 440 В і 3 А при напряжении 220 В.

Питание ланцюгів керування в верстатах нормального исполнения производится сетевым напряжением, а в верстатах тропического исполнения через трансформатор пониженным напряжением 127 в.

Верстат снабжен встроенным светильником местного освещения ЛО з лампой на напряжение 36 в.

По особому заказу може быть установлена лампа на напряжение 24 в.

Вводный щит находится в цоколе колонны (рис. 21), на нем размещены вводной пакетный выключатель ВВ, пакетный выключатель ВН і плавкие предохранители 1П електронасоса охлаждения. Четыре остальных електродвигуна і аппаратура керування ими размещены на подвижных частях верстата. Питание і защитное заземление их осуществляется через кольцевой токоприемник КТ, расположенный в верхней частини колонны. Електродвигун обертання шпинделя 1М имеет тепловую защиту. Двигатель переміщення рукава 2М, двигатели зажиму колонны і головки ЗМ1 і ЗМ2, работающие в кратковременном режиме, тепловой защиты не имеют і снабжены плавкими предохранителями 2П.

Керування двигунами сверлильной головки 1М і переміщення рукава 2М производится от крестового переключателя КП, не имеющего самовозврата в нулевое положение.

Двигатель переміщення рукава 2М выполняет две функции: перемещает рукав і по окончании переміщення зажимает его на колонне. Это осуществляется автоматическим реверсированием двигуна по окончании переміщення рукава і соответствующей конструкцией механізма переміщення (рис. 10).

В связи з тем, что для большинства операций, выполняемых на станке, характерна малая длительность, електродвигатель приводу шпинделя може быть нагружен сверх нормальной мощности 4,5 кВт. Допустимая перегрузка определяется на общих основаниях в зависимости от режима роботи-

Електрична схема радиально-сверлильного верстата 2а55

Питание от сети через вводной пакетник ВВ подается на кольцевой токоприемник КТ і через предохранители 1П і пакетник ВН к електронасосу 4М (рис. 23)

Напряжение з контактных колец снимается щетками і подастся к контактам реверсивному магнитному пускателю 1K1—1K2 двигуна приводу шпинделя 1М. Через предохранители 2П к реверсивному магнитному пускателю 2К1—2К2 двигуна переміщення рукава 2М і к реверсивному магнитному пускателю 3K1—ЗК2 двигателей зажиму колонны і головки 3M1 і ЗМ2.

Одновременно напряжение поступает на ланцюги керування і местного освещения.

Ланцюг керування питается через нормально закрытые контакты теплового реле РТ і контакты реле нулевой защиты РН. При нажатии кнопки 1КУ «зажать», включается пускатель ЗK1 который своими контактами замыкает ланцюг катушки реле РН. Реле РН, включившись, переходит на самопитание і подготавливает питание ланцюгів керування після прекращения нажатия 1КУ.

При исчезновении» напряжения реле РН отключается, предотвращая возможность самозапуска двигателей, включенных крестовым переключателем КП. Восстановление живлення ланцюги керування при появлении напряжения производится повторным нажатием кнопки 1КУ «Зажим».

Увімкнення двигателей 1М і 2М достигается замыканием соответствующих контактов крестового переключателя КП в зависимости от требуемого направления обертання.

При включении КП на перемещение рукава начинает вращаться двигатель 2М, при етом винт переміщення сначала вращается вхолостую, перемещая сидящую на нем гайку 4 (рис. 10). В ето время производится отжим рукава і з помощью автоматичного переключателя ПАЗ подготавливается автоматический реверс двигуна 2М після виключення крестового переключателя. Реверс необходим (ля автоматичного зажиму рукава після окончания переміщення, что достигается холостым вращением гвинта в обратном направлении до зажиму рукава і разрыва ланцюги керування переключателем ПАЗ.

При подъеме і опускании рукава крайние положения ограничиваются конечным выключателем KB, разрывающим ланцюги катушек 2K1 і 2К2.

Магнитные пускатели 3K1 і ЗК2 двигателей зажиму 3M11 і ЗМ2 работают только в период нажатия кнопок 1КУ і 2КУ.

Лампа местного освещения ЛО включается посредством однополюсного выключателя ВО.

На верстатах в обычном виконанні рукоятка фрікциону в исходном положении нажимает на конечный выключатель ограничителя холостого ходу ВХХ, который разрывает ланцюг керування двигателем 1М. При включении фрікциону ВХХ освобождается і •восстанавливает ланцюги керування двигателем 1М. На верстатах тропического исполнения ограничитель холостого ходу ВХХ не устанавливается.

Общая защита електроустаткування верстата от токов короткого замыкания осуществляется предохранителями, установленными в распределительном шкафу потребителя.

Тепловое реле РТ защищает двигатель приводу шпинделя от перегрузки при длительной перегрузке.

Плавкие предохранители 1П, 2П, ЗП защищают от токов короткого замыкания ланцюги двигателей 4М, 2М, ЗМ1; і ЗМ2 і ланцюги керування і местного освещения.

Реле нулевой защиты РН предохраняет двигатели 1М і 2М от самозапуска при включенном крестовом переключателе і восстановлении подачі напряжения після временного перерыва.

Конечный выключатель КВ ограничивает верхнее і нижнее положения рукава на колонне.

Переключатель зажиму ПАЗ обеспечивает автоматический реверс двигуна 2М переміщення рукава при отключении крестового переключателя КП для зажиму рукава на колонне.

Примечание. * Здесь і ниже обозначение електроустаткування соответствует принципиальной електросхеме.

**В скобках указаны обороты електродвигателей при частоте 60 пер/сек.

| Наименование параметра | 255 | 2а55 | 2н55 | 2м55 | 2а554 |

|---|---|---|---|---|---|

| Основні параметри верстата | |||||

| Класс точності верстата | Н | Н | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 50 | 50 | 50 | 50 | 50 |

| Наибольший условный диаметр сверления в чугуне, мм | 63 | 63 | 63 | 63 | |

| Диапазон нарезаемой різьби в стали 45, мм | М52 х 5 | ||||

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 450...1500 | 450...1500 | 400...1600 | 375...1600 | 375...1600 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 1125 | 1050 | 1200 | 1225 | 1225 |

| Наименьшее і наибольшее расстояние от торца шпинделя до плиты, мм | 470...1500 | 470...1500 | 450...1600 | 450...1600 | 450...1600 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 680 | 680 | 800 | 750 | 750 |

| Скорость вертикального переміщення рукава по колонне, м/мин | 1,4 | 1,4 | 1,4 | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 350 | 350 | 350 | 400 | 400 |

| Угол поворота рукава вокруг колонны, град | 360° | 360° | 360° | 360° | 360° |

| Рамер поверхности плиты (ширина длина), мм | 968 х 2430 | 1000 х 2530 | 1000 х 2555 | 1020 х 2555 | |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | 15 | ||||

| Шпиндель | |||||

| Диаметр гильзы шпинделя, мм | 90 | ||||

| Позначення кінця шпинделя за ГОСТ 24644-81 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 АТ6 |

| Частота прямого обертання шпинделя, об/хв | 30..1700 | 30...1900 | 20...2000 | 20...2000 | 18...2000 |

| Кількість швидкостей шпинделя прямого обертання | 19 | 19 | 21 | 21 | 24 |

| Частота зворотного обертання шпинделя, об/хв | 34..1700 | 37,4...1900 | |||

| Кількість швидкостей шпинделя зворотного обертання | 18 | ||||

| Межі робочих подач на один оборот шпинделя, мм/об | 0,03..1,2 | 0,05...2,2 | 0,056...2,5 | 0,056...2,5 | 0,045...5,0 |

| Число ступенів робочих подач | 18 | 12 | 12 | 12 | 24 |

| Межі робочих подач на один оборот шпинделя при нарізанні різьблення, мм | 1,0...5,0 | ||||

| Переміщення шпинделя на один поділ лімба, мм | 1 | 1 | 1 | 1 | |

| Переміщення шпинделя на оборот лімба, мм | 122 | 122 | 120 | ||

| Найбільший допустимий момент, що крутить, кгс * см | 7500 | 7100 | 7100 | 7100 | |

| Найбільше зусилля подачі, кН | 20 | 20 | 20 | 20 | |

| Затискач обертання колони | Гідро | Гідро | Гідро | Гідро | |

| Затискач рукава на колоні | Електричний | Електричний | Електричний | Електричний | |

| Затискач головки на рукаві | Гідр | Гідр | Гідр | Гідр | |

| Електроустаткування. Привід | |||||

| Кількість електродвигунів на верстаті | 5 | 7 | 6 | 7 | |

| Електродвигун приводу головного руху, кВт (об/хв) | 4,3 (1500) | 4,5 | 4 | 4,5 | 5,5 |

| Електродвигун приводу переміщення рукава, кВт (об/хв) | 1,5 (1500) | 1,7 | 2,2 | 2,2 | 2,2 |

| Електродвигун приводу гідрозатиску колони, кВт (об/хв) | 0,25 (1500) | 0,5 | 0,5 | 0,55 | 0,55 |

| Електродвигун приводу гідрозатиску свердлильної головки, кВт (об/хв) | 0,5 | 0,5 | - | - | |

| Електродвигун насоса охолоджувальної рідини, кВт (об/хв) | 0,1 (3000) | 0,125 | 0,125 | 0,125 | 0,125 |

| Електродвигун набору швидкостей, кВт (об/хв) | - | - | 0,15 | 0,15 | 0,15 |

| Електродвигун набору подач, кВт | - | - | 0,15 | 0,15 | 0,15 |

| Електродвигун приводу прискореного переміщення шпинделя, кВт | - | - | - | 0,55 | |

| Сумарна потужність встановлених електродвигунів, кВт | 8,9 | ||||

| Габарити та маса верстата | |||||

| Габарити верстата (довжина ширина висота), мм | 2500 х 970 х 2250 | 2625 х 968 х 3265 | 2545 х 1000 х 3315 | 2665 х 1020 х 3430 | 2665 х 1030 х 3430 |

| Маса верстата, кг | 4300 | 4100 | 4100 | 4700 | 4700 |