Виробником радіально-свердлувальних верстатів 2А53 є Одеський Завод Радіально-Свердлильних Верстатів , заснований у 1884 році.

З 1928 року Державний машинобудівний завод ім. В. І. Леніна почав спеціалізуватися на випуску металорізальних верстатів. Було освоєно випуск вертикально-свердлильних верстатів діаметром свердління до 75 мм.

У листопаді 1946 року було випущено перший радіально-свердлильний верстат діаметром свердління 50 мм. Слідом за цими верстатами завод почав випускати радіально-свердлувальні верстати діаметром свердління 75 і 100 мм, переносні свердлильні верстати з поворотною головкою діаметром свердління до 75 мм, верстати хонінгу до діаметра 600 мм, верстати глибокого свердління до діаметра 50 мм.

Радіально-свердлильний верстат загального призначення 2А53 служить для свердління, розсвердлювання, зенкерування, підрізання торців в обох напрямках, розгортання, розточування отворів і нарізування різьблення мітчиками у великих деталях, переміщення яких по столу верстата здійснювати важко, а в деяких випадках неможливо.

Радіальний свердлильний верстат 2А53 призначений для отримання наскрізних та глухих отворів в деталях за допомогою свердл, для розгортання та чистової обробки отворів, попередньо отриманих литтям або штампуванням, та для виконання інших операцій. Головний рух та рух подачі у свердлильному верстаті повідомляються інструменту.

Застосування пристосувань та спеціального інструменту значно підвищує продуктивність верстата та розширює коло можливих операцій, дозволяючи проводити на ньому свердління квадратних отворів, виточення внутрішніх канавок, вирізування круглих пластин з листа тощо. При відповідному оснащенні на верстаті можна виконувати багато операцій, характерних для розточувальних верстатів.

Компонування верстата 2А53 традиційне для радіально-свердлильних верстатів і включає:

Радіальний свердлильний верстат 2А53 розрахований на свердління отворів діаметром до 35 мм швидкорізальними свердлами в сталі середньої твердості (межа міцності при розтягуванні σ 0 = 55-65 кг/мм 2 ), і відповідно допускає зусилля подачі до 1250 кг 3 кгсм за потужності до 4-х кВт.

У межах цих параметрів верстат може бути використаний і для свердління свердлами великих діаметрів за відповідних режимів різання.

Як завжди в верстатах, повна потужність електродвигуна може бути використана за міцністю шпинделя, починаючи з 4-го ступеня чисел оборотів (140 об/хв).

Найменші числа оборотів шпинделя зазвичай використовуються на свердлильних верстатах для операцій, що не вимагають витрати повної потужності електродвигуна, до яких вимагають великий крутний момент на шпинделі.

Таким чином, на перших трьох числах оборотів шпинделя електродвигун забезпечує отримання максимально допустимого по міцності крутного шпинделя моменту, а на наступних числах оборотів використовується повністю потужність двигуна.

Найбільше допустиме зусилля подачі обумовлюється міцністю деталей верстата та жорсткістю конструкції.

Перевищення допустимого зусилля подачі спрацьовує запобіжної муфти, налаштованої на зусилля. 1250 кг, і збільшений віджимання рукава зі свердлильною головкою.

Розмір зусилля подачі залежить тільки від геометрія ріжучого інструменту.

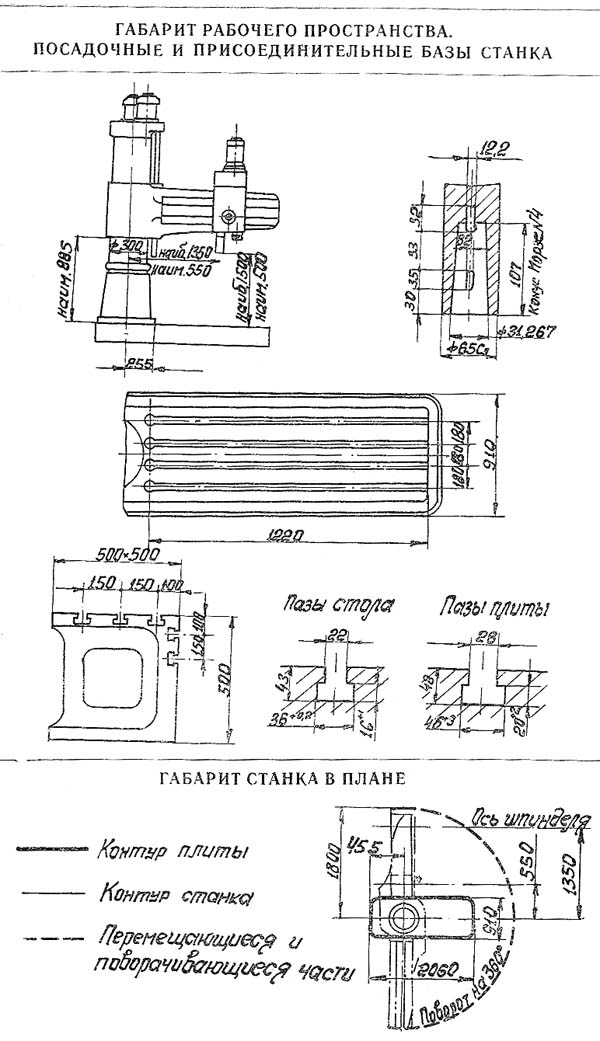

Габарити оброблюваних деталей обмежуються по висоті відстанню від кінця шпинделя до фундаментної плити, рівних 1500 мм і вильотом шпинделя від колони, що утворює: найменшим — 400 мм і найбільшим — 1200 мм.

При розташуванні деталей поза фундаментною плитою - в ямі, висота оброблюваних деталей може бути значно збільшена.

Найбільша глибина отвору, що може бути просвердлена з однієї установки, визначається ходом шпинделя, що дорівнює 300 мм. Використовуючи хід рукава по колоні, що дорівнює 700 мм, можна обробляти отвори значно більшої довжини, ніж хід шпинделя.

Широкі діапазони чисел обертів (від 50 до 2240 об/хв) та подач (від 0,06 до 1,22 мм/об) дозволяють підібрати оптимальні режими різання при різних операціях та оброблюваних матеріалах.

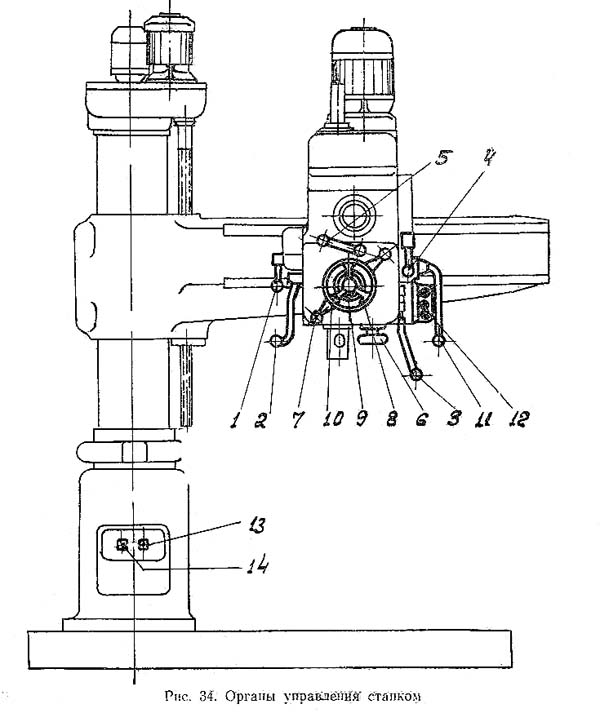

Однорукояткове керування швидкостями та подачами, попередній вибір чисел оборотів, зблокований затискач свердлильної головки та колони, автоматичний затискач рукава на колоні, зручне зосереджене розташування всіх органів керування – все це забезпечує мінімальну витрату часу на виконання допоміжних операцій.

Для подальшого зменшення допоміжного часу доцільно застосовувати універсальне спеціальне оснащення.

При роботі з частою зміною інструменту рекомендується користуватися швидкозмінним патроном, що оберігає мітчики від поломки.

Синоніми: radial drilling machine.

Переміщення по площині столу великогабаритних та важких деталей викликає великі незручності та втрату часу. Тому при обробці великої кількості отворів у таких деталях застосовують радіально-свердлувальні верстати. При роботі на них деталь залишається нерухомою, а шпиндель зі свердлом переміщається щодо деталі та встановлюється у потрібне положення.

Свердлильні верстати призначені для свердління, зенкування, зенкерування, розгортання отворів, для підрізання торців виробів та нарізування різьблення мітчиками. Застосовуються вони в основному в одиничному та дрібносерійному виробництві, а деякі модифікації цих верстатів – в умовах масового та великосерійного виробництва.

Основними формоутворюючими рухами при свердлильних операціях є:

Кінематичні ланцюги, що здійснюють ці рухи, мають самостійні органи налаштування i v і i s за допомогою яких встановлюється необхідна швидкість обертання інструменту і його подача.

До допоміжних рухів відносяться:

Основними вузлами радіально-свердлильних верстатів є:

Основними параметрами верстата є найбільший діаметр свердління отвору сталі, виліт і максимальний хід шпинделя.

Габаритні розміри робочого простору верстата 2а53

Фото радіально-свердлувального верстата 2а53

Фото радіально-свердлувального верстата 2а53

Розміщення органів керування свердлильним верстатом 2а53

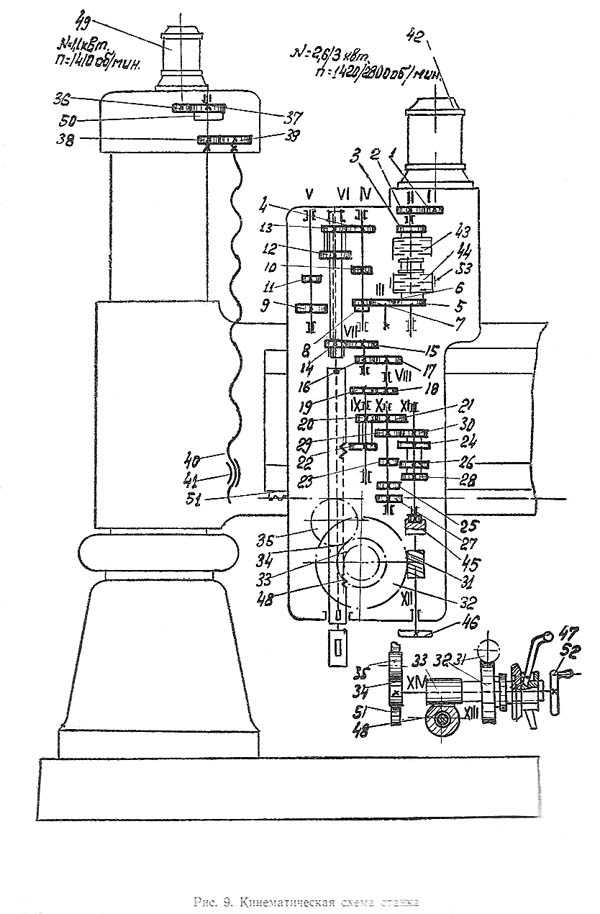

Кінематична схема радіально-свердлувального верстата 2А53

Кінематична схема верстата (рис. 9) складається з чотирьох кінематичних ланцюгів:

Шпиндель отримує обертання від двошвидкісного електродвигуна 42, який через пару зубчастиних коліс 1 та 2 повідомляє обертання валу II коробки швидкостей (див. рис. 18).

На валу II розташовані дві фрикційні муфти 43 і 44. При включенні верхньої муфти 43 обертання на IV вал передається шестернями 3 і 4, при включенні нижньої муфти 44 - шестернями 5, б і 7.

Наявність вала III з паразитною шестернею 6 забезпечує зміну напрямку обертання шпинделя при перемиканні муфт. Числа зубів зазначених шестерень підібрані таким чином, щоб число обертів шпинделя при включенні верхньої муфти було в 141 рази вище, ніж при виключенні нижньої муфти.

Це дозволяє використовувати муфти не тільки для реверсування шпинделя, але й зміни його швидкості обертання. Збереження постійним напрямки обертання шпинделя в цьому випадку досягається за рахунок автоматичного реверсування електродвигуна 42.

По гильзе шпинделя VI перемещается двойной зубчатый блок, имеющий три положения. В верхнем положении блок передает вращение шпинделю через шестерни 4 і 13; в среднем — через шестерни 10 і 12; в нижнем — шестерня 12 находится в зацеплении з шестерней 11. В етом случае шпиндель получает вращение от вала IV через вал Vпосредством зубчатых колес 8, 9, 11 і 12.

Сохранение направления обертання шпинделя при включении вала перебора V также обеспечивается за счет автоматичного реверсирования приводного електродвигуна.

Следовательно, шпиндель имеет 12 различных швидкостей обертання в диапазоне от 50 до 2240 об/мин., получаемых з помощью изменения числа оборотів електродвигуна, переключения фрикционной муфты і двойного зубчатого блока, играющего роль тройного блока.

Переключенням фрикционной муфты без соответствующего реверсирования електродвигуна можно получить те же 12 швидкостей обертання шпинделя, но только в обратном направлении.

Коробка подач (см. рис. 23) получает вращение от шпинделя через постоянный редуктор з шестернями: 14 і 15, 16 і 17, 18 і 19.

Последняя шестерня 19 закреплена на валу IX, по которому перемещается двойной зубчатый блок, Этот блок передает валу X две скорости обертання через шестерни 20 і 21 или 22 і 23.

Четырехвенцовый зубчатый блок, перемещающийся по валу XI, сообщает етому валу 8 швидкостей через зубчасті колеса: 23 і 24, 25 і 26, 27 і 28 или 29 і 30. При включении зубчатой муфты 45 вращение от коробки подач передається валу XII механізма подачі (см. рис. 24). Червяк 31, сидящий на етом валу. через червячное колесо 32, сообщает вращение валу XIII, шестерня 33 которого находится в зацеплении з зубчатой рейкой 48, нарезанной на пиноли шпинделя.

Таким образом, пиноль з расположенным в ней шпинделем получает 8 величин механической подачі на один оборот шпинделя.

При выключенной муфте 45 можно з помощью маховика 46 производить подачу шпинделя вручную.

Быстрое перемещение шпинделя выполняется при помощи рукояток 47.

Механізм вертикального переміщення рукава (см. рис. 14) приводится во вращение отдельным електродвигуном 49. Вращательное рух через шестерни 36 і 37, 38 і 39 сообщается винту 40, который, вращаясь в гайке 41, укрепленной в рукаве, обеспечивает подъем или опускание післяднего. Изменение направления переміщення рукава производится реверсированием електродвигуна 49 при помощи кнопочной станції.

Ручное перемещение сверлильной головки по направляющим рукава выполняется вращением маховичка 52 (см. рис. 25), который укреплен на валике XIV. расположенном внутри вала XIII. Шестерня 34, сидящая на валике XIV, находится в зацеплении з шестерней 35, которая соединена з зубчатой рейкой 51, укрепленной на рукаве. При вращении маховичка 52 шестерня 35 перемещается по рейке, передвигая сверлильную головку.

Основанием всего верстата (рис. 1) является фундаментная плита, которая крепится к фундаменту. На плите установлена внутренняя нерухома колонна, на которой вращается поворотная часть верстата, состоящая из наружной колонны, рукава і сверлильной головки.

Рукав перемещается по наружной цилиндрической колонне при помощи механізма подъема, расположенного на верхнем торце колонны; зажим рукава на наружной колонне производится автоматически по окончании подъема или опускания.

Зажим наружной колонны па внутренней во время роботи верстата осуществляется гідравлическим механізмом, встроенным в корпус механізма подъема.

Сверлильная головка, которая вручную перемещается по направляющим рукава, является самостоятельным агрегатом і заключает в себе вузли: коробки швидкостей і подач, механізм подачі, шпиндель з противовесом і др.

При работе верстата сверлильная головка закрепляется на рукаве при помощи рукоятки, сблокированной з керуванням гідравлічного механізма зажиму колонны. Зажим сверлильной головки сопровождается закреплением колонны; при отжиме головки происходит освобождение колонны.

Вместе з тем конструкция верстата разрешает производить закрепление колонны при освобожденной сверлильной головке.

Все органы керування верстатом сосредоточены на сверлильной головке.

Верстат оборудован четырьмя електродвигунами. Электроаппаратура смонтирована в нише, отлитой в задньої частини рукава. Вводная електропанель находится на цоколе внутренней колонны.

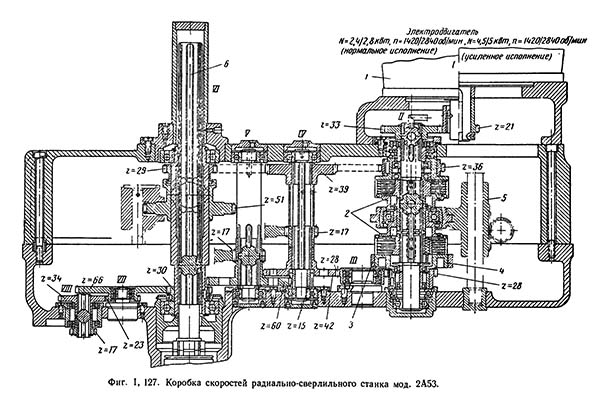

Коробка швидкостей (фиг. I, 127) расположена в верхней частини шпиндельной головки і сообщает шпинделю 6 12 реверсируемых швидкостей в диапазоне 50..2240 об/мин.

Коробка швидкостей радиально-сверлильного верстата 2а53

Коробка швидкостей радиально-сверлильного верстата 2А53. Дивитись у збільшеному масштабі

Коробка приводится от двухскоростного електродвигуна 1 (п = 1420/2840 об/мин). Далее через зубчатую пару 21/33 рух передається на специальную двустороннюю многодисковую фрикционную муфту 2, управляемую вилкой 5. Переключенням двусторонней муфты і двухскоростного двигуна валу IV сообщаются четыре различных скорости либо через зубчатую пару 36/39, либо через зубчатую передачу 28/28*28/42 паразитное колесо изменяет направление обертання вала IV. Вал VI представляет собой чугунную гильзу з внутренними зубьями — шлицами, в которую входит зубчатый (шлицевый) конец шпинделя. На гильзе 6 сидит двухвенцовый блок 29-51, который може занимать три положения. В первом положении меньшее зубчатое колесо z = 29 блока зацепляется з колесом z = 39 вала IV, во втором положении большее зубчатое колесо z = 51 блока зацепляется з колесом z = 17 того же вала. Таким способом получаются восемь верхних швидкостей ряда, причем для сохранения неизменным направления обертання шпинделя при переключении муфты 2 автоматически реверсируется електродвигатель. В третьем положении блока зубчатое колесо z = 51 полого вала VI зацепляется з колесом z — 17 вала V (вала перебора), который получает вращение от вала IV через зубчатую пару 15/60 Таким способом получаются четыре нижних скорости ряда. Также в етом случае в нужный момент происходит автоматическое реверсирование електродвигуна.

Обод 4 нижней частини муфты 2 охватывается тормозом 3, который останавливает шпиндель при перестановке вилки 5 в среднее положение. Реверсирование шпинделя осуществляется електродвигуном.

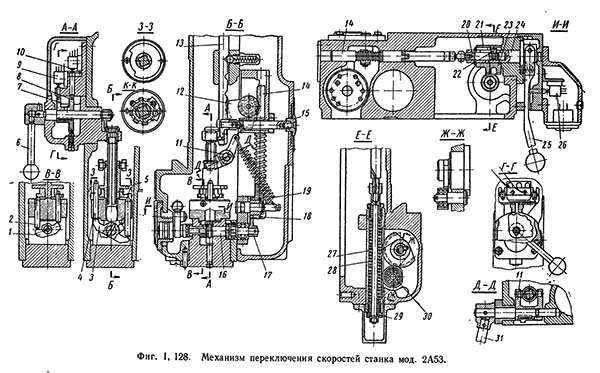

Механізм переключения швидкостей радиально-сверлильного верстата 2а53

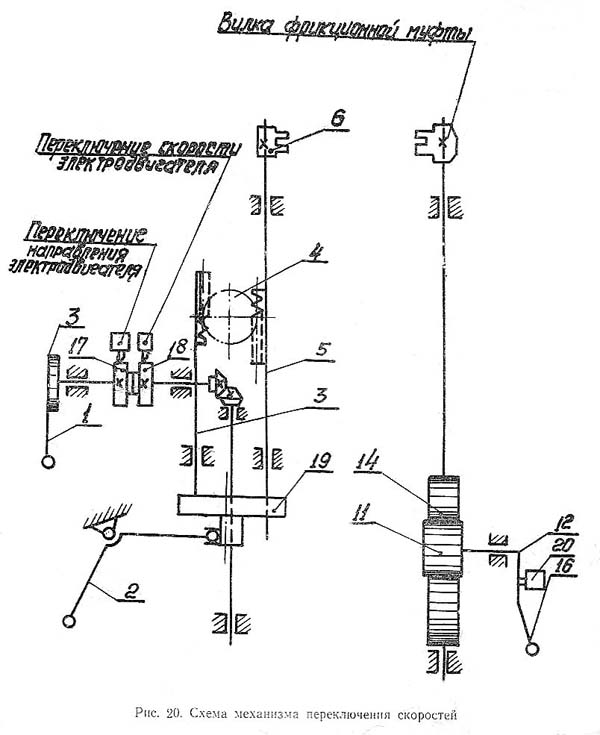

Схема механізма переключения швидкостей сверлильного верстата 2а53

Коробка швидкостей снабжена механізмом переключения швидкостей (фиг. I, 128), позволяющим установить заранее скорость шпинделя, необходимую для следующей операции во время роботи верстата.

Увімкнення етой заранее установленной скорости происходит після остановки шпинделя простым движением одной рукоятки.

Основным елементом механізма является блок 5, состоящий из двух дисков з отверстиями, расположенными в определенном порядке. Против дисков находятся попарно сблокированные толкатели 2 і 4. Толкатели 4 находятся в контакте з рычагом 3, который через детали 16, 17, 18, 19, 14 і 12 связан со штангой 13, на которой находится вилка, соединенная з блоком зубчатых колес 29-51 (см. фиг. I, 127) коробки швидкостей. Рычаг 3 (фиг. I, 128) може занимать три положения, что соответствует трем положениям двухвенцового блока 29-51.

Толкатели 2 находятся в контакте з рычагом 1, связанным через промежуточные детали з валиком 20, в котором закреплен палец 22. Рычаг 1 може занимать два положения. При первом положении палец 22 соединяет зубчатый сектор 21 з полым валиком 24, на котором сидит рукоятка 25. При втором положении полый валик 24 соединяется з сектором 23. Зубчатый сектор 21 соединен з рейкой, нарезанной на стакане 27 непосредственно, а сектор 23 — через промежуточное зубчатое колесо 30. Таким образом, поворот рукоятки 25 в одном направлении може вызвать перемещение стакана 27 в разных направлениях в зависимости от положения пальца 22. Стакан 27 через пружину 28 связан со штангой 29 (фиг. I, 128), перемещающей вилку 5 (фиг. I, 127) в коробке швидкостей. Следовательно, поворотом рукоятки 25 включают верхнюю или нижнюю часть двусторонней фрикционной муфты коробки швидкостей, т. е. изменяют числа оборотів шпинделя. Наличие промежуточного колеса 30 позволяет включить правое вращение шпинделя движением рукоятки 25 вниз і левое вращение — движением її вверх. Среднему положению рукоятки 25 соответствует остановка шпинделя. Електродвигун приводу шпинделя в етом положении рукоятки отключается переключателем 26.

Таким образом, перемещение блока 5 в осевом направлении (вниз) вызовет: во-первых, установку двухвенцового блока 29-51 (фиг. I, 127), коробки швидкостей в требуемое положение, во-вторых, подготовку механізма к включению верхней или нижней частини двусторонней фрикционной муфты 2 (фиг. I, 127).

Предварительный набор (выбор) скорости шпинделя заключается в том, что поворотом избирательной рукоятки 6, связанной з блоком 5 і лимбом 15, на лимбе устанавливают требуемую скорость. При етом поворачивается блок 5, і против толкателей 2 і 4 устанавливаются соответствующие отверстия в дисках. Одновременно поворачиваются кулачки 7 і 8, сидящие на оси рукоятки 6, которые действуют на переключатели 9 і 10 числа оборотів і направления обертання двускоростного електродвигуна. После остановки верстата з помощью рукоятки 25 і смены инструмента, поворотом переключающей рукоятки 31, связанной рычагом 11 з блоком 5, производится окончательная подготовка верстата к пуску (в ето время блок 5 перемещается вниз). Далее, поворотом рукоятки 25 включают правое или левое вращение шпинделя з требуемой скоростью.

Освобожденная рукоятка 31 позволяет отвести блок 5 в исходное положение з помощью пружины 19, действующей на рычаг 11. Таким образом, механізм переключения подготовлен к следующему предварительному набору скорости.

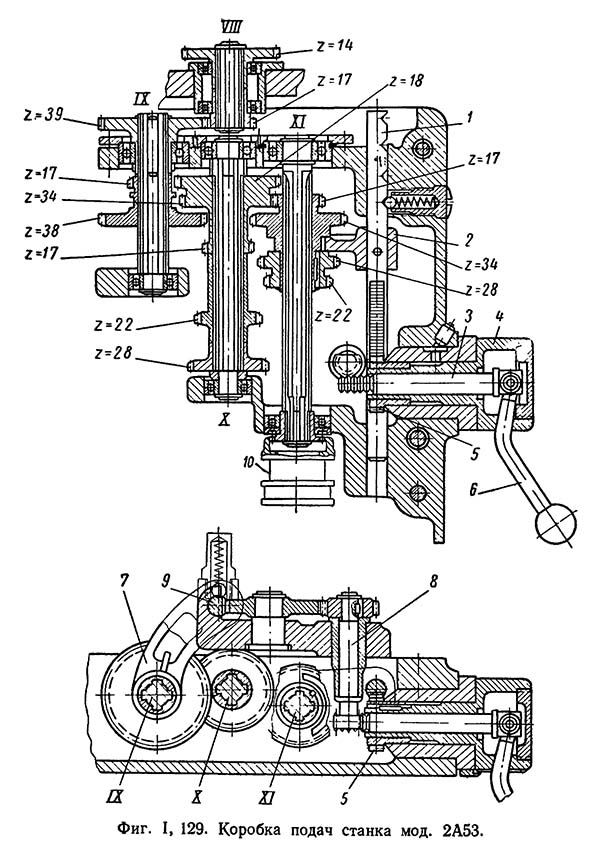

Коробка подач радиально-сверлильного верстата 2а53

Коробка подач радиально-сверлильного верстата 2А53. Дивитись у збільшеному масштабі

Коробка подач (фиг. I, 129) получает вращение от вала VI коробки швидкостей (см. фиг. I, 127) через зубчатую передачу (30/66)*(23/34) вал VIII і далее через зубчатую пару 17/39 (фиг. I, 129) на вал XL Таким образом, коробка подач связана со шпинделем жесткой кінематичної ланцюгю. Восемь величин подачі (0,06..122 мм/об) при данном числе оборотів шпинделя получаются з помощью переключений двухвенцового блока 17-38 на валу IX, і четырехвенцового блока 17-34-28-22 на валу XI, управляемых одной рукояткой 6. Поворот етой рукоятки вокруг горизонтальной оси вместе з барабаном 4 приводит к перемещению рейки 1 посредством зубчатого колеса 5. Сидящая на рейке вилка 2 перемещает четырехвенцовый блок в четыре фиксированных положения.

При повороте рукоятки 6 в прорези барабана 4 происходит перемещение валика 3, на кінці которого нарезана круглая рейка, зацепленная з валом шестерней 5. Далее через зубчатую пару рух передається рейке 9, на которой сидит вилка 7, перемещающая двухвенцовый блок в два фиксированных положения. Коробка подач смонтирована в отдельном корпусе, который крепится к передньої плоскости корпуса шпиндельной головки.

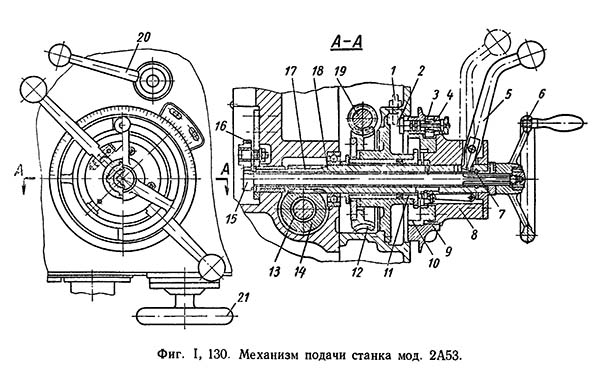

Механізм подачі радиально-сверлильного верстата 2а53

Механізм подачі радиально-сверлильного верстата 2А53. Дивитись у збільшеному масштабі

Механізм подачі (фиг. I, 130) обеспечивает: механическую подачу шпинделя з заданной скоростью, автоматическое вимкнення механической подачі при достижении заданной глубины сверления, быстрое ручное перемещение шпинделя, тонкую ручную подачу шпинделя.

Для получения механической подачі головка 8, сидящая на зубчатом (шлицевом) кінці вала 18, вводится з помощью рукояток 5 в зацепление з зубчатым колесом 11. С етой целью к головке 8 прикреплен диск 10, имеющий внутренний і наружный зубчасті венцы.

Зубчатое колесо 11, свободно сидящее на валу 18, торцовыми кулачками соединено з червячным колесом 12, получающим вращение от червяка 19, который связан з коробкой подач посредством зубчатой муфты 10 (см. фиг. I, 129). На левом кінці вала 18 нарезано зубчатое колесо /7, зацепляющееся з рейкой пиноли 73, в которой вращается шпиндель 14 (фиг. I, 130).

Механическая подача автоматически выключается специальным пристрійм, состоящим из лимба 9, упора 2, кнопки з ексцентриковой шейкой 4 і фиксатора 3.

Поворотом кнопки 4, закрепленной на лимбе 9, фиксатор 3 выводится из зацепления з наружным зубчатым венцом диска 10. Освобожденный лимб поворачивается на необходимое число делений і вновь закрепляется на диске 10 з помощью фиксатора 3. Затем, переміщенням кнопки 4 в осевом направлении выдвигается упор 2, который в кінці заданного поворота нажимает на ролик 1, связанный з рычагом виключення зубчатой муфты 10 (см. фиг. I, 129).

Быстрая ручная подача шпинделя производится вращением рукояток 5 при выведенной из зацепления з зубчатым колесом 11 головке 8.

Тонкая ручная подача производится з помощью маховичка 21 (фиг. I, 130), закрепленного на валу червяка 19. При етом зубчатая муфта 10 (см. фиг. I, 129) выключается рукояткой 20.

Для ручного переміщення шпиндельной головки служит маховик 6, связанный посредством валика 7 і зубчатой передачи 15-16 з рейкой, закрепленной на траверсе.

Жесткое крепление шпиндельной головки в заданном положении производится ексцентриковым механізмом, расположенным з задньої стороны корпуса головки.

Одновременно з креплением головки происходит закрепление наружной колонны верстата.

Шпиндельные головки радиально-сверлильных верстатів больших размеров обеспечивают значительно больший диапазон регулювання швидкостей шпинделя і величин подачі, нежели шпиндельные головки небольших верстатів. Число ступеней скорости шпинделя і величин подачі также увеличено. Шпиндельные головки тяжелых радиально-сверлильных верстатів снабжены механізмами керування, позволяющими производить предварительный набор (выбор) швидкостей і подач. Переключення швидкостей і подач осуществляется електромеханическим или гідравлическим способом.

Применение таких механізмов значительно сокращает вспомогательное время, необходимое для переключения швидкостей і подач, что особенно важно для радиально-сверлильных верстатів — на них чаще всего выполняются операции, требующие смены инструмента, а следовательно, изменения режимов різання.

Дальнейшее уменьшение затрат часу переключения швидкостей і подач достигается оснащением шпиндельных головок механізмами, обеспечивающими автоматическое переключение режима при переходе к следующей операции.

Наиболее перспективна в отношении удобства автоматизации переключения швидкостей і подач шпиндельна головка со встроенными електромагнитными муфтами.

Переключення режима при одношпиндельной головке должно быть связано з отводом шпинделя в исходное положение, а в случае применения револьверної головки, оснащенной несколькими инструментами, — з її поворотом.

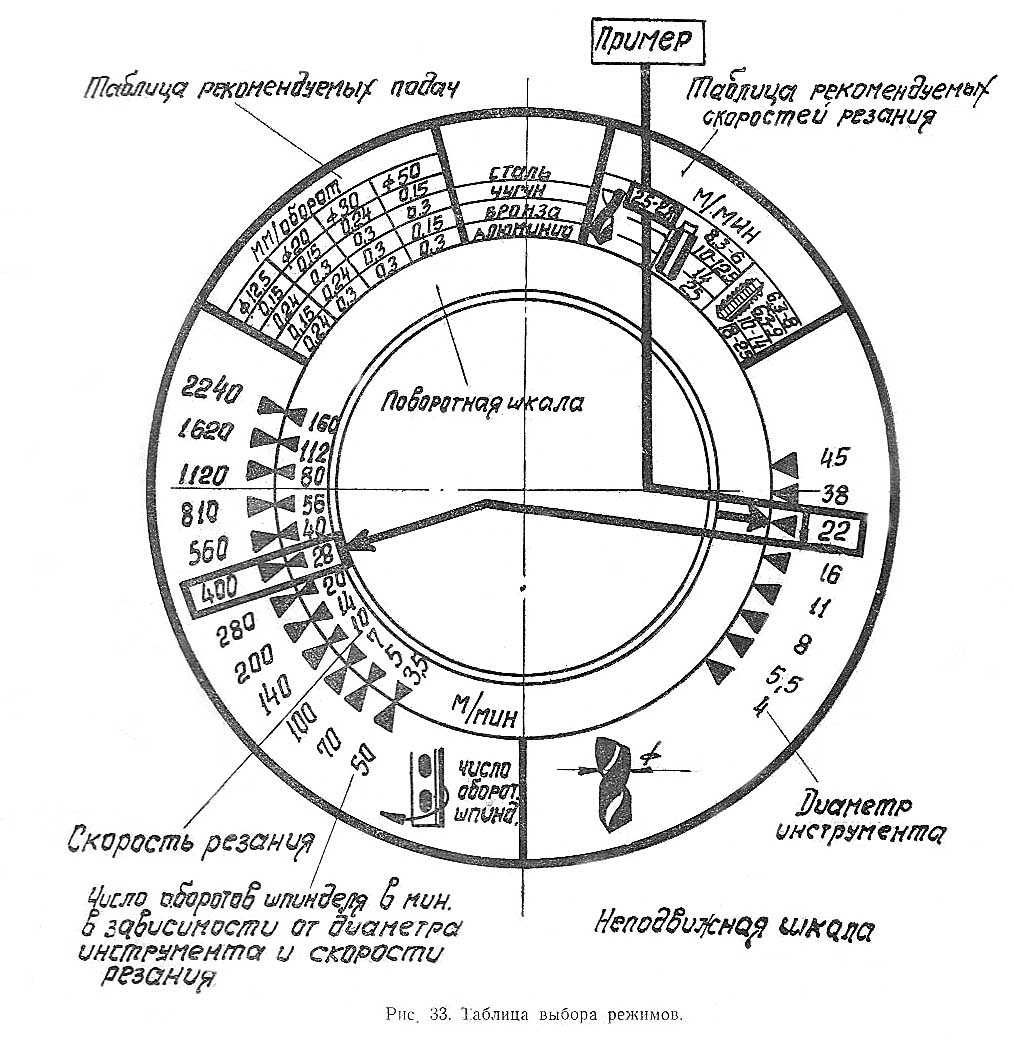

Таблиця выбора режимов сверлильного верстата 2А53

Конструкція верстата 2А53 передбачає возможность регулювання окремих механізмов, детали которых изнашиваются в процессе експлуатации.

Ниже даются указания по регулированию основних механізмов верстата.

При недостаточном закреплении поворотной частини верстата на внутренней колонне необходимо подтянуть гайки 16, имеющиеся на тягах 15 хомута (см. рис. 10). Во время регулювання обязательно проверяйте легкость поворота наружной колонны при освобожденном зажиме, т. е. отжав рукояткой сверлильную головку.

При регулировке зажиму колонны необходимо следить за тем, чтобы в зажатом і отжатом положении барабанный переключатель 14 отключал електродвигатель 4 (см. рис. 12). Производить необходимую регулировку только подтяжкой гаек на тягах хомута.

Регулювання зажиму рукава на колонне производится подкладыванием компенсационных шайб под гайки болтов 10 (см. рис. 15). Такой способ позволяет избежать повторного засверления гаек і болтов. Регулировать зажим рукава нужно в зажатом состоянии.

После регулювання щуп толщиной 0,07 мм не должен проходить в зазор, образуемый между зажатым рукавом і поверхностью колонны у верхнего торца рукава со стороны сверлильной головки.

Скачкообразное перемещение рукава по колонне вызывается повышенным зазором в освобожденном состоянии і регулируется подтяжкой гаек 12 на болтах 11 (см. рис; 15). При зажатом рукаве между цековкой і торцом гайки 12 должен быть зазор 0,3—0,4 мм, причем нижний болт закрепляется свободнее верхнего,

Зажим головки на направляючих рукава можно регулировать поворотом ексцентриковой втулки 14, которая снабжена зубчатым венцом (см. рис. 16). Положение втулки 14 фиксируется зубчатым фиксатором 15. Закрепление головки считается достаточным, если нельзя вручную перемещать маховичком по рукаву.

При необходимости уменьшения зазору между корпусом головки і направляющими рукава, надо передвинуть клин 3 (рис. 16), предварительно отвинтив стопор 16. Новое положение клина в корпусе 17 фиксируется стопором 16, хвостовик которого вводится в отверстие, засверленное в клипе 3.

Повышенный осевой зазор шпинделя устраняется подтяжкой двух гаек 3 (рис. 26). К верстату прилагаются два ключа, з помощью которых ета операция легко выполнима. Доступ к гайкам открывается після извлечения шпинделя из корпуса сверлильной головки.

Для регулювання натяжения пружины, уравновешивающей шпиндель з инструментом, необходимо установить, шпиндель в нижнее положение і поворотом четырехгранника произвести регулировку.

Если при работе под нагрузкой перестает вращаться шпиндель или подача идет рывками вследствие срабатывания предохранительных устройств, то нужно заточить затупившийся режущий инструмент или снизить режим обробки.

Вказівки о мерах устранения возможных нарушений нормальной роботи, относящихся к системам електроустаткування і змазки, приведены соответственно в разделах: «Паспорт електроустаткування верстата» і «Смазка верстата».

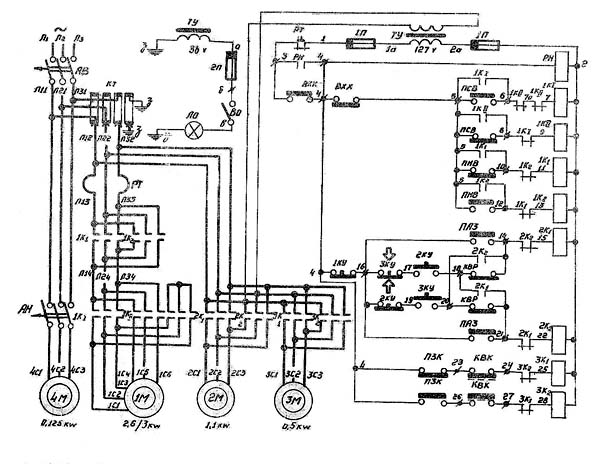

Електрична схема сверлильного верстата 2а53

| Наименование параметра | 2А53 | |

|---|---|---|

| Основні параметри верстата | ||

| Класс точності верстата | Н | |

| Наибольший условный диаметр сверления в стали 45, мм | 35 | |

| Наибольший условный диаметр сверления в чугуне, мм | ||

| Диапазон нарезаемой різьби в стали 45, мм | ||

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 400..1200 | |

| Наименьшее і наибольшее расстояние от торца шпинделя до плиты, мм | 500..1500 | |

| Рамер поверхности плиты (ширина длина), мм | ||

| Рукав | ||

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 700 | |

| Швидкість вертикального переміщення рукава по колоні, м/хв. | 1,27 | |

| Кут повороту рукава навколо колони, град | 360 | |

| Затискач рукава на колоні | Автоматичний | |

| Свердлильна головка | ||

| Найбільше горизонтальне переміщення свердлильної головки по рукаву, мм | 800 | |

| Затискач головки на рукаві | Ручний | |

| Шпиндель | ||

| Найбільше осьове переміщення пінолі шпинделя (хід шпинделя), мм | 300 | |

| Діаметр гільзи шпинделя, мм | ||

| Противага | Пружинний | |

| Позначення кінця шпинделя за ГОСТ 24644-81 | ||

| Конус Морзе | 4 | |

| Частота прямого обертання шпинделя, об/хв | 50..2240 | |

| Кількість швидкостей шпинделя прямого обертання | 12 | |

| Межі робочих подач на один оборот шпинделя, мм/об | 0,06..1,22 | |

| Число ступенів робочих подач | 8 | |

| Межі робочих подач на один оборот шпинделя при нарізанні різьблення, мм | ||

| Переміщення шпинделя на один поділ лімба, мм | 1 | |

| Переміщення шпинделя на оборот лімба, мм | 122 | |

| Найбільша маса інструменту, що встановлюється на верстаті, кг | 15 | |

| Найбільший допустимий момент, що крутить, кгс * см | 3750 | |

| Найбільше зусилля подачі, кг | 1250 | |

| Затискач обертання колони | Гідр | |

| Електроустаткування. Привід | ||

| Кількість електродвигунів на верстаті | 4 | |

| Електродвигун приводу головного руху, кВт | 2,6/ 3,0 | |

| Електродвигун приводу переміщення рукава, кВт | 1,1 | |

| Електродвигун приводу гідрозатиску колони, кВт | 0,5 | |

| Електродвигун насоса охолоджувальної рідини, кВт | 0,125 | |

| Сумарна потужність встановлених електродвигунів, кВт | 4,325 | |

| Габарити та маса верстата | ||

| Габарити верстата (довжина ширина висота), мм | 2250 х 910 х 3070 | |

| Маса верстата, кг | 4000 |