Виробником радіально-свердлувальних верстатів 3А84 є Одеський Завод Радіально-Свердлильних Верстатів , заснований у 1884 році.

З 1928 року Державний машинобудівний завод ім. В. І. Леніна почав спеціалізуватися на випуску металорізальних верстатів. Було освоєно випуск вертикально-свердлильних верстатів діаметром свердління до 75 мм.

У листопаді 1946 року було випущено перший радіально-свердлильний верстат діаметром свердління 50 мм. Слідом за цими верстатами завод почав випускати радіально-свердлувальні верстати діаметром свердління 75 і 100 мм, переносні свердлильні верстати з поворотною головкою діаметром свердління до 75 мм, верстати хонінгу до діаметра 600 мм, верстати глибокого свердління до діаметра 50 мм.

Вертикальний гідравлічний хонінгувальний верстат 3А84 призначений для хонінгування отворів гільз і блоків автомобільних і тракторних двигунів внутрішнього згоряння, пневмоциліндрів і гідроциліндрів, отворів шатунів, шестерень діаметром від 30 до 125 мм та інших аналогічних деталей. стій перебувають у межах зазначених розмірів.

На верстаті 3А84 допускається хонінгування отворів до Ø 200 мм.

Механізми верстата 3А84 здійснюють за циклом одночасне зворотно-поступальний і обертальний рух інструменту - хона і радіальну подачу брусків, що забезпечує збільшення діаметра робочої частинини інструменту в процесі обробки.

Верстат 3А84 призначений для роботи в ремонтних майстернях та може бути використаний на ремонтних заводах та інших металообробних підприємствах з дрібносерійним випуском продукції

3 - шліфувальний верстат (номер групи за класифікацією ЕНІМС)

А - серія (покоління) верстата (А, Г, К)

8 – притиральні, полірувальні, довідкові, хонінгувальні, полірувальні верстати (номер підгрупи за класифікацією ЕНІМС)

4 - виконання верстата

Синоніми: шліфувально-притиральний металорізальний верстат для хонінгування, honing vertical semiautomatic device

Хонінгування - один із методів високоточної обробки отворів.

Хонінгування - це обробка матеріалів різанням, де як різці виступають зерна алмазу, нанесені на хонінгувальні бруски.

Хонінгування – це досить продуктивний процес. Швидкість знімання припуску при хонінгуванні може досягати 2000 см на годину, що можна порівняти з чистовим точенням і шліфуванням. При цьому хонінгування забезпечує мінімальну шорсткість поверхні та циліндричність отвору до часток мікрона.

Хонінгувальна головка (хон) - ріжучий інструмент, оснащений абразивними дрібнозернистими брусками закріплюється в шпинделі хонінгувального верстата.

Головний рух інструменту хонінгувального верстата - обертальний, створюється окремим електродвигуном або гідротурбіною, а рух подачі (прямолінійний, зворотно-поступальний) зазвичай гідроприводом.

Крім того, є механізм радіальної подачі абразивних брусків в хонінгувальній головці, який забезпечує швидке підведення брусків до поверхні, що обробляється, а також автоматичну компенсацію їх зносу під час роботи.

Найбільш поширені вертикальні одношпиндельнийічні хонінгувальні верстати для хонінгування наскрізних та глухих отворів.

Розрізняють хонінгувальні верстати за розташуванням шпинделя:

Розрізняють хонінгувальні верстати за кількістю шпинделів:

Розрізняють хонінгувальні верстати за видом отворів, що обробляються:

Розрізняють хонінгувальні верстати за ступенем автоматизації:

Інструмент при хонінгуванні надає на оброблювану поверхню незрівнянно менший питомий тиск, ніж при шліфуванні, і тому структура поверхневого шару схильна до менших змін.

Незначний питомий тиск дозволяє обробляти тонкостінні деталі з високою точністю.

При хонінгуванні в зоні різання температура набагато менша, ніж при шліфуванні, що також має менший вплив на структуру поверхневого шару.

При хонінгуванні відбувається автоматичне виправлення відхилень отвору від правильної геометричної форми, що дозволяє отримати точніший отвір, ніж при шліфуванні.

За рахунок ширшої номенклатури хонінгувальних брусків порівняно зі шліфувальними колами є можливість точніше вирішити задачу досягнення технічних вимог.

При хонінгуванні можливе створення певного мікрорельєфу поверхні, а саме: необхідний кут зустрічі рисок, певне співвідношення опорних поверхонь і западин (плосковершинне хонінгування), розтин графітових зерен у чавуні та досягнення найменшої шорсткості поверхні. Все це недосяжно під час шліфування або розточування.

Є групи деталей, які підлягають тільки хонінгуванню, наприклад, циліндри штангових насосів, у яких співвідношення довжини та діаметра отворів 100 і більше. При обробці циліндрів у блоках автомобільних двигунів хонінгуванню також немає альтернативи, т.к. потрібно створення певного мікрорельєфу маслоутримуючої поверхні та розтин графітових зерен.

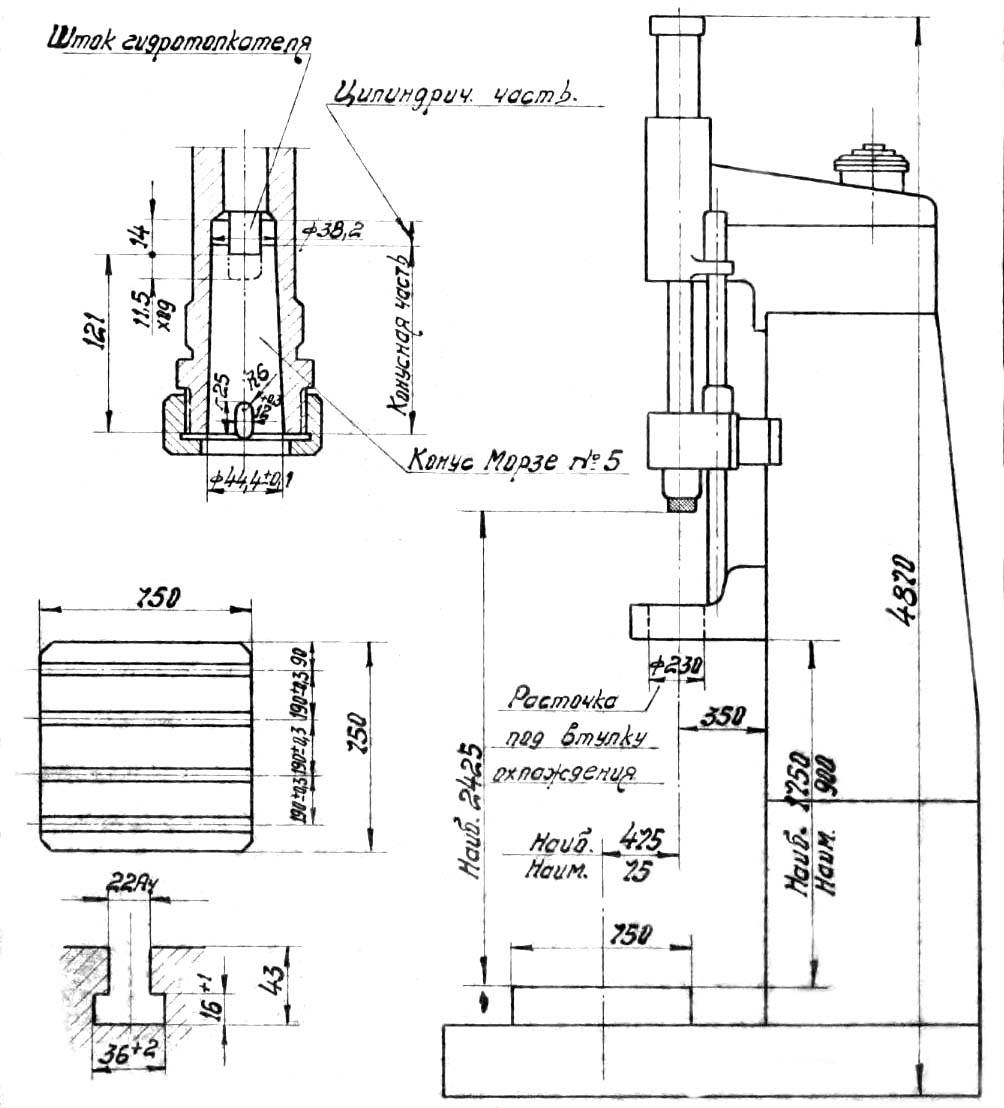

Габарит робочого простору хонінгувального верстата 3А84

Габарит робочого простору хонінгувального верстата 3А84. Дивитись у збільшеному масштабі

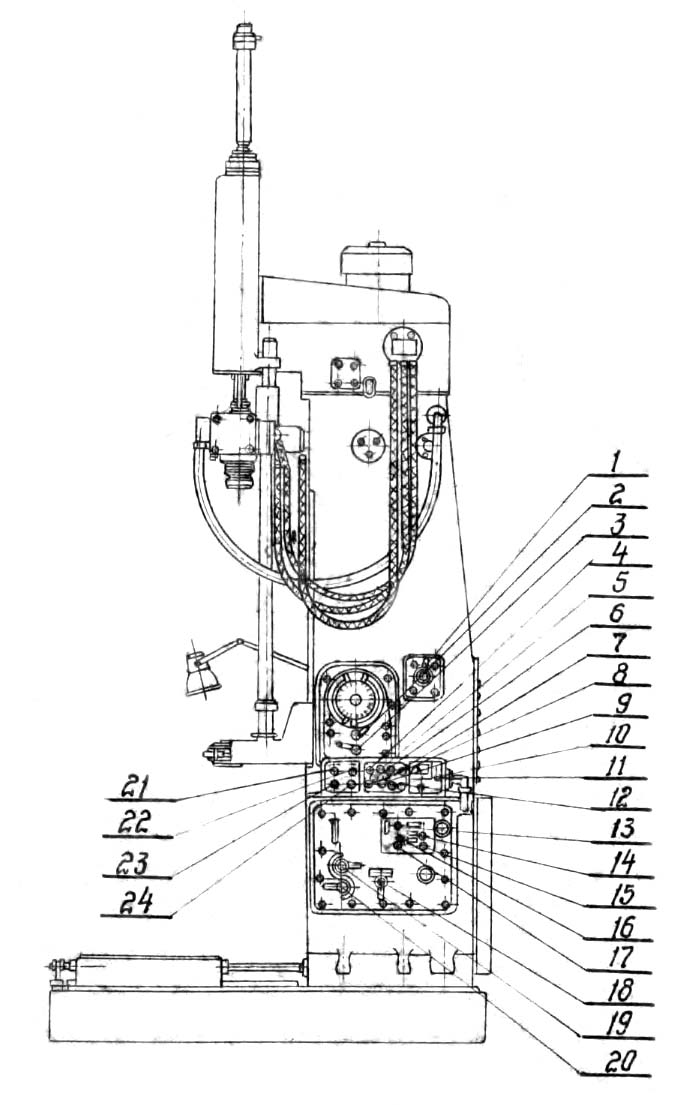

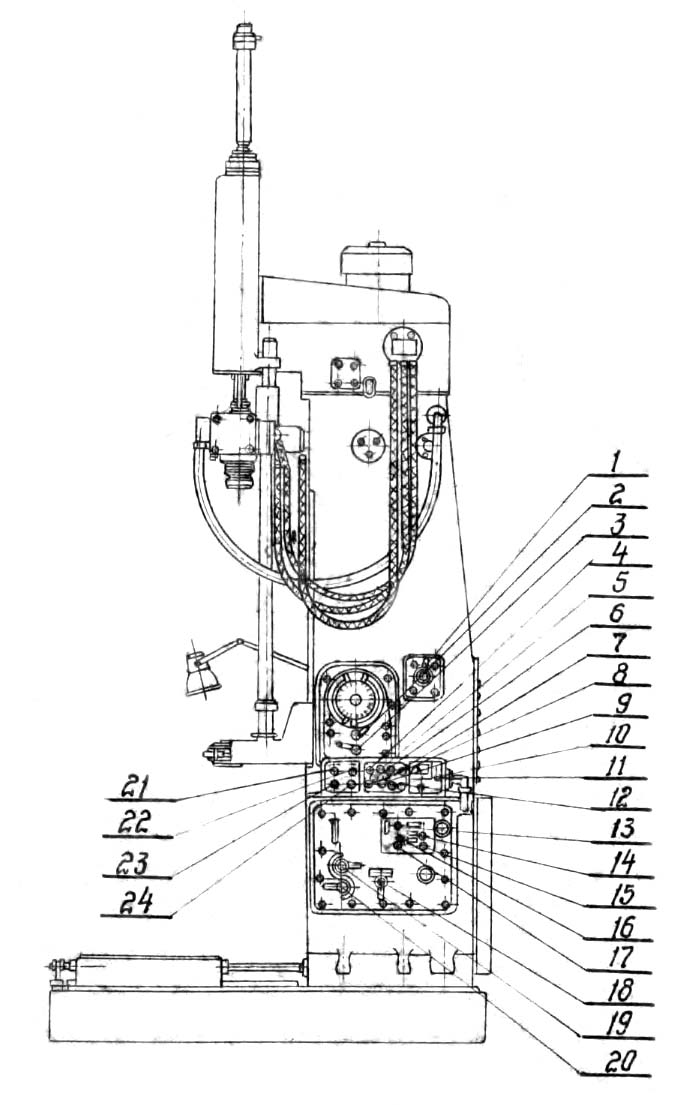

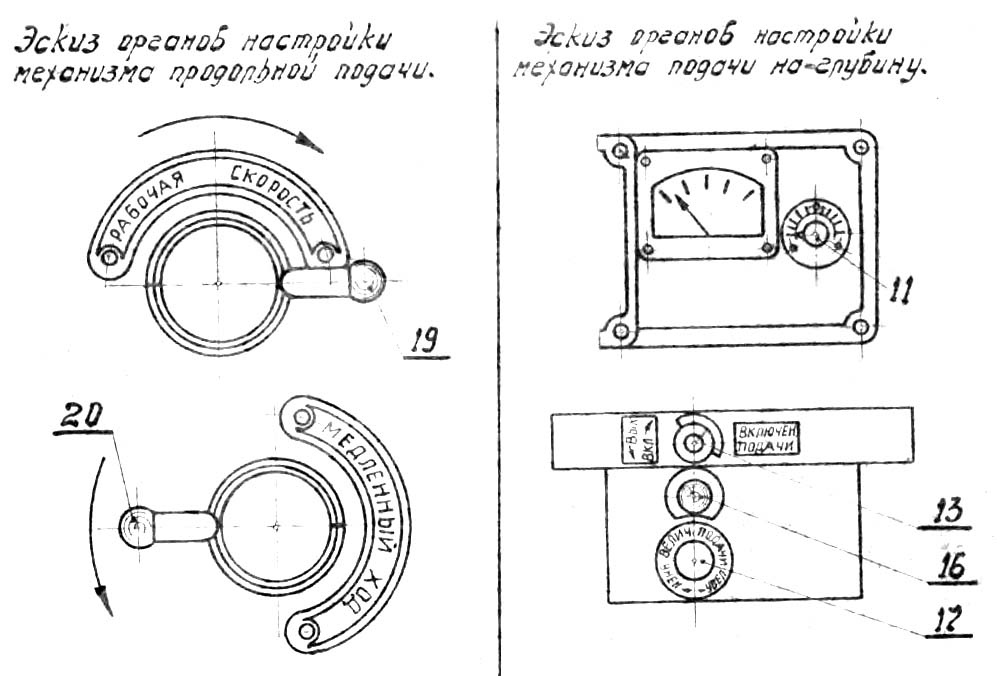

Розташування органів керування хонінгувальним верстатом 3А84

Розташування органів керування хонінгувальним верстатом 3А84. Дивитись у збільшеному масштабі

Розташування органів керування хонінгувальним верстатом 3А84

Розташування органів керування хонінгувальним верстатом 3А84. Дивитись у збільшеному масштабі

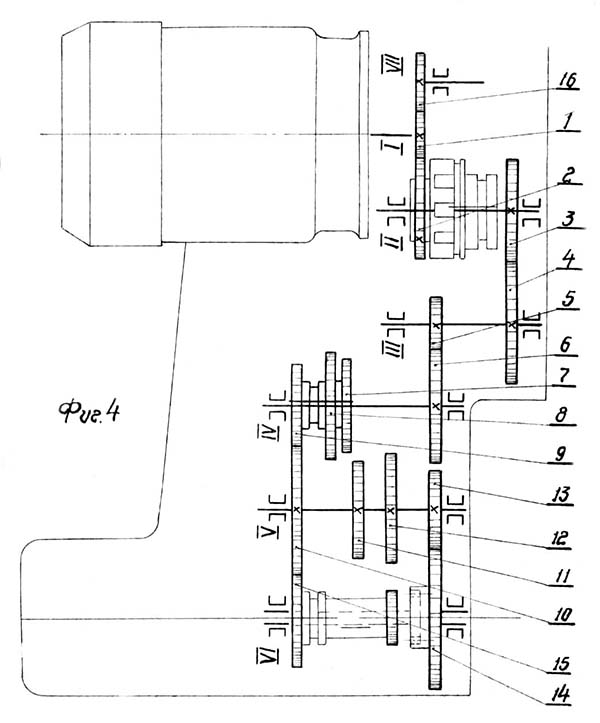

Кінематична схема хонінгувального верстата 3А84

Кінематична схема хонінгувального верстата 3А84. Дивитись у збільшеному масштабі

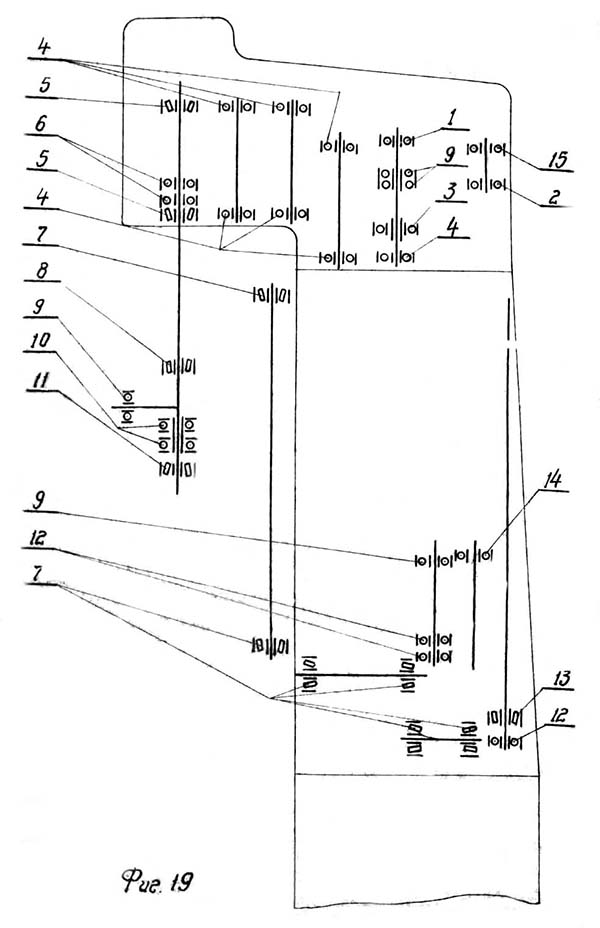

Схема розташування підшипників хонінгувального верстата 3А84

Схема розташування підшипників хонінгувального верстата 3А84. Дивитись у збільшеному масштабі

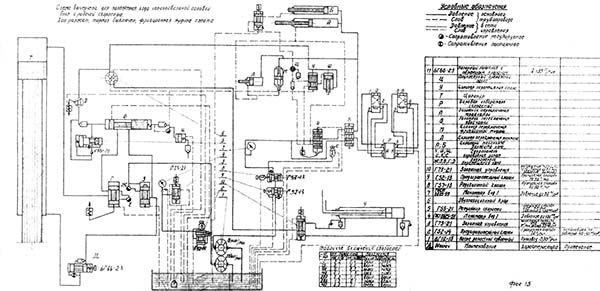

Гідравлічна схема хонінгувального верстата 3А84

Гідравлічна схема хонінгувального верстата 3А84. Дивитись у збільшеному масштабі

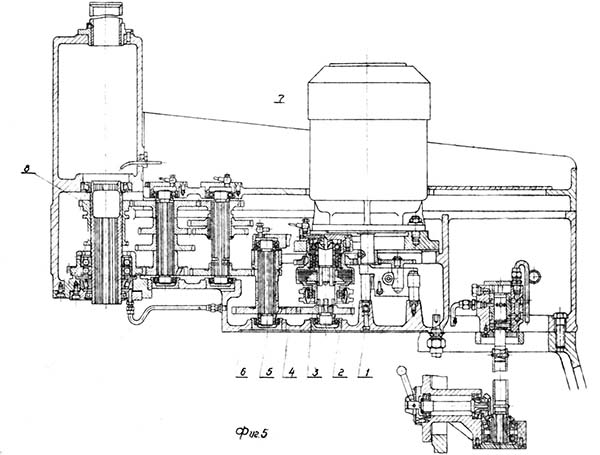

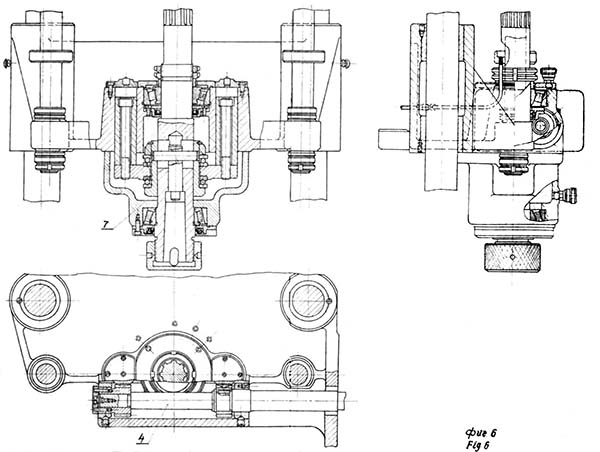

Коробка швидкостей хонінгувального верстата 3А84

Коробка швидкостей хонінгувального верстата 3А84. Дивитись у збільшеному масштабі

Шпиндельна головка та механізм розтискання хона хонінгувального верстата 3А84

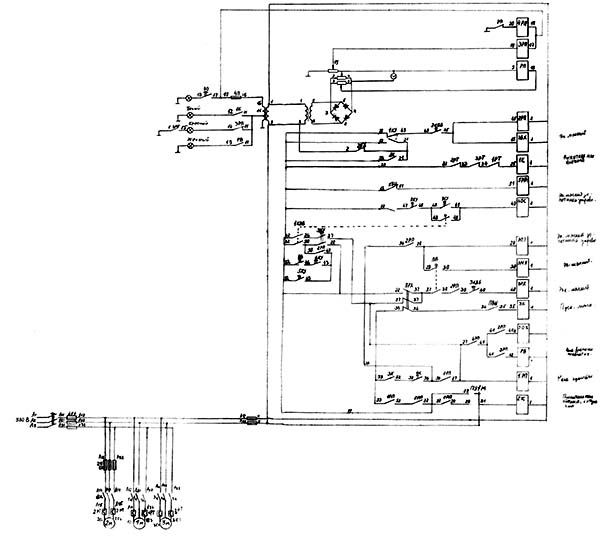

Електрична схема хонінгувального верстата 3А84

Електрична схема хонінгувального верстата 3А84. Дивитись у збільшеному масштабі

Хонінгувальна головка до верстата 3А84

| Найменування параметру | 3G833 | 3K833 | 3A84 |

|---|---|---|---|

| Основні параметри верстата | |||

| Клас точності згідно з ГОСТ 8-82 | Н | Н | Н |

| Діаметр хонінгування найменший/ найбільший/ допустимий, мм | 30/ 125/ 165 | 30/ 125/ 165 | 65/ 200/ |

| Довжина хонінгування найбільша, мм | 150..450 | 30..400 | 1050 |

| Відстань від осі шпинделя до направляючих (виліт), мм | 300 | 300 | 350 |

| Відстань від торця шпинделя до поверхні плити, мм | 50..550 | 700..1200 | 900..1750 |

| Розмір робочої поверхні столу, мм | 500 x 1000 | 500 x 1000 | 750 х 750 |

| Хід столу, мм | 400 | ||

| Шпиндель верстата | |||

| Частота обертання шпинделя, об/хв | 155, 280, 400 | 160, 250, 400 | 75..400 (6 стовпців) |

| Хід шпинделя, мм | 500 | 500 | 75..1200 |

| Конус шпинделя згідно з ГОСТ 25557-82 | Морзе 4 АТ6 | Морзе 5 | |

| Швидкість зворотно-поступального руху шпинделя, м/хв. | 8; 11,8; 18 | 3..18 Б/с | 0..15 Б/с |

| Тиск у гідросистемі зворотно-поступального руху шпинделя, МПа | ні | 3,0..4,0 | |

| Хід штовхача розтискання брусків, мм | 40 | ||

| Тиск у гідросистемі розтиску брусків, МПа | 0,6..2,00 | ||

| Найбільший крутний момент на шпинделі, кНм | 19,5 | ||

| Найбільше осьове зусилля на шпинделі, кН | 4,5 | ||

| Привід верстата | |||

| Кількість електродвигунів на верстаті | 3 | 3 | |

| Електродвигун приводу головного руху - обертання шпинделя (ДШ) (М2), кВт (об/хв) | 3,0 | 4,0 | 7,0 (1500) |

| Електродвигун приводу зворотно-поступального руху (ДП), кВт | 1,1 | ні | |

| Електродвигун приводу гідравліки (М1), кВт (об/хв) | ні | 4,0 | 4,5 (1000) |

| Електродвигун охолодження (ДО)(М3), кВт | 0,12 | 0,12 | |

| Загальна потужність електродвигунів верстата, кВт | 4,22 | 8,12 | |

| Стендовий калібр | |||

| Габарити верстата (довжина x ширина x висота), мм | 1205 х 1180 х 2670 | 1295 х 1145 х 2755 | 2265 x 1260 4870 |

| Маса верстата, кг | 1200 | 1520 | 5800 |