Виробник токарного верстата моделі 1658 – Рязанський верстатобудівний завод РСЗ , заснований у 1949 році.

Свій перший верстат Рязанський верстатобудівний завод випустив 21 лютого 1949 - це був токарно-гвинторізний верстат 164 серії. Протягом короткого часу заводом було запущено в виробництво ще три серії токарних верстатів - 166, 165 у 1953 році, 163 у 1956 році.

У міру вдосконалення конструкції верстатів завод випускав все більш сучасні моделі - 1М63 , 1М63Б , 1М63БФ101 , 1М63Н , 16К30 , 1А64 , 16К40 , 1М65 , 1Н65 .

На основі універсальних токарних верстатів Рязанським верстатобудівним заводом був освоєний випуск токарних верстатів з ЧПУ - 16К30Ф3 , 16М30Ф3 , 16К40РФ3, 16Р50Ф3 та ін.

Також заводом освоєно випуск сучасних токарних обробних центрів з числом координат від 4 до 8, токарних верстатів з ЧПУ похилої 1П756ДФ3 і горизонтальної компоновок, трубообробних верстатів 1А983 , 1Н983 - для обробки кінців труб діаметром до 460 мм, колесотокарних, колесотокарних та ін.

Токарно-гвинторізний верстат 1658 є модифікацією верстата 165 з РМЦ = 8000 мм.

Токарно-гвинторізний верстат 1658 призначений для обробки деталей великих розмірів, в умовах одиничного та дрібносерійного виробництва. На верстаті можна виробляти зовнішнє і внутрішнє точення, включаючи точення конусів, розточування, свердління та нарізування різьблень - метричної, модульної, дюймової та питної).

Технічні характеристики та жорсткість конструкція станини, каретки, шпинделя верстата 1658 дозволяють повністю використовувати можливості роботи на високих швидкостях різання із застосуванням різців із швидкорізальної сталі або оснащених пластинами із твердих сплавів при обробці деталей із чорних та кольорових металів.

Супорт верстата 1658 має механічне переміщення верхньої частинини, що дозволяє робити точення довгих конусів. Точення коротких конусів також здійснюється рухом верхньої частинини супорта.

Зміна величин подач і налаштування на крок різьби, що нарізається, здійснюються перемиканням зубчастиних коліс коробки подач і налаштуванням гітари змінних шестерень.

Супорт має швидке переміщення в поздовжньому та поперечному напрямках, яке здійснюється від індивідуального електродвигуна.

Верстат 1658 призначений для обробки чорних та кольорових металів з великими швидкостями різання різцями зі швидкорізальної сталі та твердих сплавів.

Коробка подач закритого типу забезпечує нарізування стандартного різьблення. Точні різьблення нарізаються із застосуванням змінних зубчастиних коліс, минаючи коробку подач.

Зміна чисел оборотів шпинделя та швидкості подачі супорта здійснюються перемиканням зубчастиних коліс коробки швидкостей та коробки подач за допомогою рукояток.

Переміщення задньої бабки та висування пінолі механізоване.

Клас точності верстата Н. Шорсткість обробленої поверхні V 6.

Технічна характеристика та жорсткість верстатів дозволяють повністю використовувати можливості швидкорізального та твердосплавного інструменту при обробці як чорних, так і кольорових металів.

Вид кліматичного виконання - УХЛ4 за ГОСТ 15150-69.

Клас точності - Н за ГОСТ 8-82Е.

165 - токарно-гвинторізний, початок виробництва 1953 рік

1658 – модель 165 RMC-8000

1М65 - універсальний токарно-гвинторізний

1Н65-0, 1Н65Ф1-0 РМЦ=1000; 1Н65-3 РМЦ=3000; 1Н65-5 РМЦ=5000; – універсальний токарно-гвинторізний серии Н

16К50, 16К50П – універсальний токарно-гвинторізний серії К

РТ28608, РТ539, РТ53901, РТ732, РТ366, РТ731 – Ø 1000 універсальний токарно-гвинторізний

У 1934 році на Московському верстатобудівному заводі "Червоний пролетар" освоюється випуск важких універсальних токарно-гвинторізних верстатів ДІП-300 , ДІП-400 , ДІП-500 . Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF.

У 1944 році виробництво цих верстатів було передано на Рязанський верстатобудівний завод РСЗ .

У 1953 році запущено у виробництво перший верстат 165-ї серії – модель 165 (діаметр обробки – Ø 1000 мм).

Серійний випуск токарних верстатів: 1м65 , 1н65 .

Габарит робочого простору токарного верстата 1658

Габаритні розміри робочого простору токарного верстата 1658. Дивитись у збільшеному масштабі

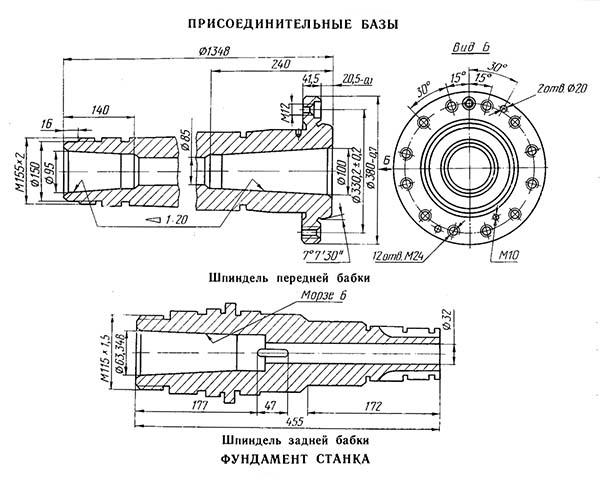

Посадочні та приєднувальні бази токарного верстата 1658

Посадочні та приєднувальні бази токарного верстата 1658. Дивитись у збільшеному масштабі

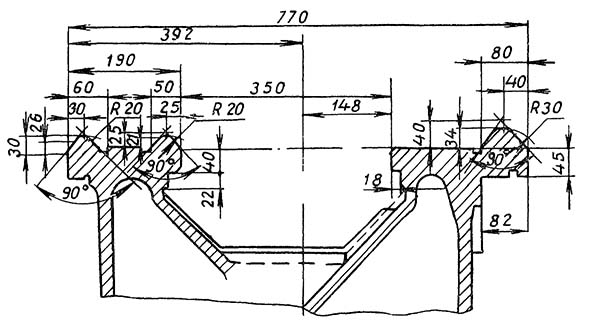

Станина токарно-гвинторізного верстата 1658

Станина токарно-гвинторізного верстата 1658. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата 1658

Фото токарно-гвинторізного верстата 1658. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата 1658

Фото токарно-гвинторізного верстата 1658. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата 1658

Фото токарно-гвинторізного верстата 1658. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата 1658

Фото токарно-гвинторізного верстата 1658. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата 1658

Фото токарно-гвинторізного верстата 1658. Дивитись у збільшеному масштабі

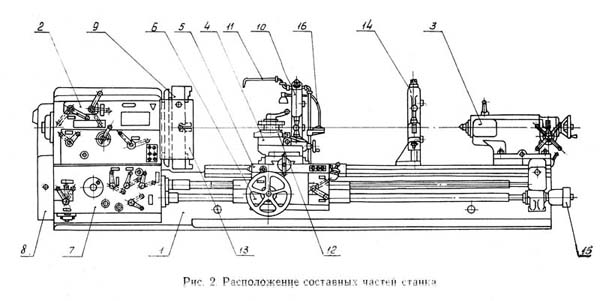

Розташування основних вузлів токарного верстата 1658

Розташування складових частинин токарно-гвинторізного верстата 1658. Дивитись у збільшеному масштабі

Розташування органів керування токарним верстатом 1658

Розташування органів керування токарно-гвинторізним верстатом 1658. Дивитись у збільшеному масштабі

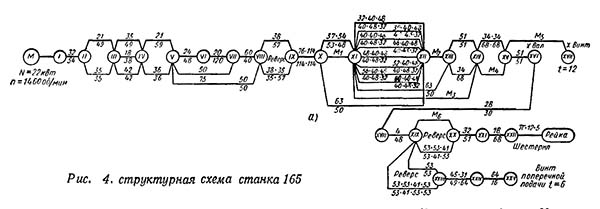

Структурна схема токарного верстата 1658 (с кінематичної схемой 2)

1. Структурна схема токарно-гвинторізного верстата моделі 1658. Дивитись у збільшеному масштабі

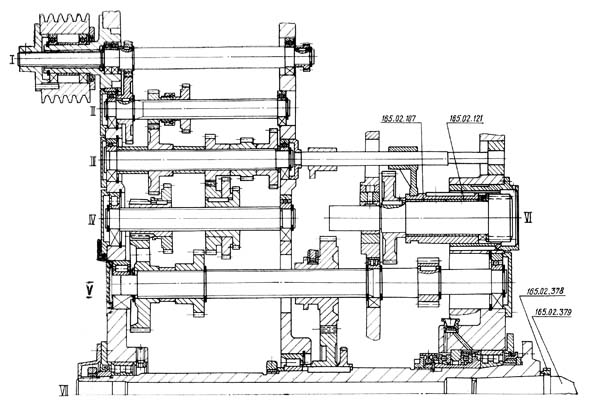

Кінематична схема токарно-гвинторізного верстата 1658

1. Кінематична схема токарно-гвинторізного верстата моделі 1658. Дивитись у збільшеному масштабі

2. Кінематична схема токарно-гвинторізного верстата моделі 1658. Дивитись у збільшеному масштабі

Схема розположення підшибників токарно-гвинторізного верстата 1658

Привід головного руху осуществляется от електродвигуна через клиноременную передачу.

Коробка швидкостей сообщает шпинделю 24 различных скорости как прямого, так і обратного обертання через кинематические ланцюги согласно табл. 4.

Реверс шпинделя осуществляется електродвигуном.

На вал IX коробки швидкостей вращение передається от шпинделя через зубчасті колеса 21—22, 26—27 или от вала V (при включении звена увеличения шага в восемь раз) через зубчасті колеса 16—24, 23—22, 26—27. Бал IX при етом получает соответственно один или восемь оборотів на один оборот шпинделя.

Блок зубчатых колес 25 і 28 предназначен для изменения направления переміщення каретки при нарезании різьби.

В коробку подач рух передається з вала IX через сменные зубчасті колеса 30—32—31.

Коробка подач сообщает суппорту через обгонную муфту, ходовой вал XXIII і механізм фартука 32 продольных і поперечных подачі.

Расчет кінематичної ланцюги поздовжньої і поперечної подач производится по формуле

i = iсм * iк.п * iф

где:

iсм — передаточное отношение сменных зубчатых колес;

iк.п — передаточное отношение коробки подач;

iф — передаточное отношение фартука.

Кинематические ланцюги, через которые осуществляются подачі, приведены в табл. 5 для коробки подач і в табл. 6 для фартука.

Нарезание різьб осуществляется через кинематические ланцюги коробки подач, приведенные в табл. 7. Кроме того, нарезание різьб можно производить при прямом з'єднанні ходового гвинта со сменными шестернями, подбирая соответствующее iсм (см. табл. 24). Диапазон подач і різьб расширяется при использовании звена увеличения шага в восемь раз.

Список елементів кінематичної схеми (см. рис. 4) приведен в табл. 8, а корригированных зубчатых колес — в табл.9.

Станина является базовой сборочной единицей, на которой монтируются все остальные сборочные единицы і механізмы верстата.

На верхней частини станины расположены три призматические направляющие, из которых передняя і задня є базой каретки, а средняя — базой задньої бабки.

Внутри станины имеются наклонные люки для відведення стружки і охлаждающей жидкости в сторону, противоположную рабочему месту.

Под левой головной частью станины находятся ниши, в одной из которых смонтирован електродвигатель головного привода, а в другой — електронасос охлаждения з резервуаром для охлаждающей жидкости. Корито для сбора охлаждающей жидкости выполнено монолитным з корпусом станины.

В правой частини станины на передньої стенке смонтирован кронштейн со встроенными в него опорами ходового гвинта і ходового вала і редуктором швидкого переміщення суппорта з фланцевым електродвигуном.

Для предотобертання провисания ходового гвинта і ходового вала в станке з РМЦ 5000 имеются две подвески.

Бабка передняя токарно-гвинторізного верстата 1658

Бабка передняя устанавливается на левой головной частини станины, фиксируется штифтами і крепится болтами.

В корпусе передньої бабки смонтированы:

Шпиндель смонтирован на трех опорах качения, из которых передняя і задня регулируемые.

Опис регулювання шпиндельных підшибників приведено в разделе «Регулювання».

Налаштування частоти обертання шпинделя, а также налаштування на нарезание правой или левой різьби нормального или увеличенного шага производится переміщенням зубчатых колес по шлицевым валам з помощью рукояток, расположенных на передньої стенке бабки передньої (см. рис. 37 і табл. 22).

Шлицы валов і зубья зубчатых колес закалены і отшлифованы.

Увімкнення звена увеличения шага возможно только при работе з перебором.

Бабка задня перемещается по направляющим станины от редуктора ручного переміщення вращением валика 26 (см. рис. 3).

Бабка крепится к станине при помощи двух прихватов тремя болтами.

Для жесткой фиксации в осевом направлении в бабке задньої имеется упор, который можно вводить в литые впадины станины рукояткой 27.

Корпус бабки смещается по мостику в поперечном направлении (см. подраздел «Регулювання»).

В пиноль бабки встроен вращающийся шпиндель, підшипники передньої опори которого регулируются з помощью гаек.

Быстрое перемещение пиноли производится маховиком 29. стопорение — рукояткой 33.

Медленное перемещение пиноли осуществляется рукоятками 31 через червячный редуктор, включаемый рукояткой 30.

Для сверления, зенкерования і развертывания поворотом толкателя 28 необходимо включить зубчатую муфту, жестко соединяющую шпиндель з пинолью.

В шпинделе бабки задньої имеется прорезь для лапок хвостового режущего инструмента.

При смене центра или инструмента пиноль необходимо вдвинуть в корпус бабки до отказа. При етом толкатель выталкивает центр или инструмент из шпинделя.

Суппорт крестовой конструкції имеет продольное перемещение вместе з кареткой по направляющим станины і поперечное по направляющим каретки. Оба переміщення осуществляются механически (с рабочей подачей і использованием механізма швидкого переміщення) і вручную.

Резцовые салазки, несущие четырехпозиционный резцедержатель, перемещаются вручную по направляющим поворотной частини, которую можно повернуть вокруг вертикальной оси на любой угол.

Гайка винтовой пары поперечного переміщення суппорта составная і разделена регулировочным клином. Регулювання зазоров в направляючих каретки, поворотной частини, производимое клиньями, в' винтовой паре поперечного' переміщення суппорта приведено в подразделе 2.4. «Регулювання».

Фартук — закрытого типа со съемной передньої стенкой (крышкой).

Рух суппортной группе передається механізмом фартука от ходового вала или ходового гвинта.

Благодаря наличию в фартуке четырех електромагнітних муфт керування механическим переміщенням суппортной группы сосредоточено в одной рукоятке 23 керування механическими ходуми каретки і суппорта (см. рис. 3), причем направление увімкнення рукоятки совпадает з направлением подачі.

Дополнительным нажатием кнопки 24 (см. рис. 3), встроенной в рукоятку 23, можно включить быстрый ход суппорта в направлении наклона рукоятки керування (23).

Благодаря обгонной муфте, вмонтированной в коробку подач, увімкнення швидкого ходу возможно при включенной подаче.

Гайка ходового гвинта разрезная, включается рукояткой 21 через кулачковое пристрій.

Во избежание одновременного увімкнення гайки ходового гвинта і подачі имеется електромеханическая блокировка.

В фартуке смонтирован механізм предохранительной муфты, исключающей поломку верстата при перегрузках. Регулювання її приведена в подразделе 2.4. «Регулювання».

Коробка подач — закрытого типа со съемной передньої стенкой (крышкой).

Механізм коробки подач позволяет получить все подачі і нарезаемые на станке різьби, не прибегая к изменению налаштування сменных шестерен.

Настройку коробки подач на подачу или нарезание різьби производить в соответствии з табл. 23 і 24 в следующем порядке (см. рис. 3 і рис. 38):

При налаштуванні на нарезание різьб з шагом підвищеної точності ходовой винт соединить зубчатыми муфтами напрямую з приемным валом коробки подач в соответствии з табл. 25 (см. рис. 39).

Комплект сменных зубчатых колес з iсм = 2/3, позволяющий получать на станке все різьби і подачі, указанные в разделе «Паспорт», установлен на стенке бабки передньої.

В конструкції механізма сменных шестерен предусмотрена возможность установки і других комплектов зубчатых колес.

В состав верстата входит четырехкулачковый несамоцентри-рующий патрон диаметром 1000 мм.

Для обробки нежестких деталей верстат снабжен двумя люнетами — подвижным і неподвижным.

Регулювання підшибників шпинделя токарно-гвинторізного верстата 1658

По истечении некоторого часу може потребоваться регулювання механізмов з целью обеспечения нормальных зазоров і компенсации износа. Ниже даются указания по регулированию окремих механізмов.

Шпиндель токарного верстата 1658 смонтирован на 5-и підшипниках:

Підшипники передньої опори шпинделя надлежит регулировать в следующем порядке (рис. 21):

Для чего предварительно снять стакан, закрывающий конец шпинделя, затем ослабляют стопорный винт 10 і подтягивают гайку 9.

После регулировки підшипника винт 10 стопорится вновь. Правильность регулировки установить методами проверки радиального і осьового биения шпинделя согласно нормам точності на верстат. При выключенном зацеплении зубчатых колес шпиндель після регулировки підшибників должен свободно провертываться от руки.

При транспортировке или же в процессе роботи може нарушиться параллельность оси шпинделя относительно направляючих станины. В етом случае ослабляются все винты, соединяющие коробку швидкостей со станиной. Ось шпинделя выставляется з помощью винтов 1, ввинченных в колодки 2, расположенные под коробкой швидкостей з обеих сторон і жестко связанные з післядней. После выставки оси шпинделя винты затягиваются.

Поперечное перемещение корпуса задньої бабки при точении конусов или при установці оси пиноли соосно з осью шпинделя осуществляется з помощью ослабления і подтягивания двух винтов 1, расположенных по обе стороны задньої бабки. При установці задньої бабки в исходное положение необходимо совместить риски, нанесенные на платиках корпуса задньої бабки і мостика со стороны заднего торца.

Зазор в направляючих резцовых салазок регулируется путем подтягивания клина 1 винтом 3, після чего положение фиксируется винтом 2.

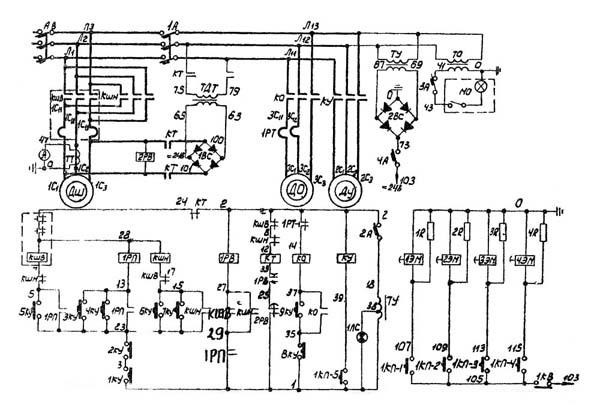

Електросхема універсального токарно-гвинторізного верстата 1658

Електрична схема токарно-гвинторізного верстата моделі 1658. Дивитись у збільшеному масштабі

На станке установлены наступні електродвигатели:

Питание електроустаткування верстата осуществляется от сети переменного тока 380 в, 50 Гц.

Питание ланцюгів керування постоянного тока напряжением 24 В осуществляется от селенового выпрямителя Д1 (однофазный мост, см. рис. 14).

Питание ланцюгів керування переменного тока напряжением 110 В осуществляется от понижающего трансформатора.

Питание лампы местного освещения напряжением 24 в производится от отдельного трансформатора.

Вся аппаратура керування електроприводами верстата смонтирована в нише передньої бабки і указана в табл. 11.

Керування електроприводами верстата дистанционное, кнопкове і осуществляется (см. рис. 17):

Присоединение електроустаткування верстата к цеховой електросети осуществляется з помощью вводного автомата (автоматичного1 выключателя) ВА1, установленного на боковой стенке ниши передньої бабки. Ввод осуществляется проводом сечением 10 мм2.

Захист електродвигателей і ланцюгів керування от токов короткого замыкания і перегрузок производится автоматическими выключателями я тепловыми реле.

Величины номинальных токов і значений вставок магнитных пускачів і реле даны в табл. 12, 13.

Нулевая защита електроустаткування верстата осуществляется размыканием з. (замыкающих) блокконтактов в ланцюги саможивлення магнитных пускачів і реле при исчезновении напряжения в цеховой електросети.

| Наименование параметра | 1658 | 165 | 1м65 | 1н65 |

|---|---|---|---|---|

| Основні параметри | ||||

| Класс точності по ГОСТ 8-82 | Н | Н | Н, П | Н, П |

| Высота центров, мм | 500 | |||

| Наибольший диаметр обрабатываемой заготовки над станиной, мм | 1000 | 1000 | 1000 | 1000 |

| Наибольший диаметр обрабатываемой заготовки над суппортом, мм | 600 | 600 | 600 | 650 |

| Наибольшая длина заготовки (РМЦ), мм | 8000 | 2800, 5000 | 3000, 5000 | 1000, 3000, 5000 |

| Высота устанавливаемого резца, мм | 50 х 45 | 50 х 45 | 50 | |

| Наибольшая масса заготовки в центрах, кг | 10 000 | 5000 | 5000 | 5000 |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 85 | 85 | 85 | 128 |

| Наибольший диаметр зажимаемого прутка, мм | 80 | 80 | 80 | 120 |

| Наибольший крутящий момент на шпинделе, кН/м | 1160 кгс | 9,5 | ||

| Число ступенів частот прямого обертання шпинделя | 24 | 24 | 24 | 24 |

| Частота прямого обертання шпинделя, об/хв | 5..500 | 5..500 | 5..500 | 5..500 |

| Розмір внутрішнього конуса у шпинделі | КМ 6 | 100, 1:20 | 100, 1:20 | 100, 1:20 |

| Кінець шпинделя за ГОСТ 12595-72 | Метрика. 100 | 1-15М | 1-15М | 2-15М |

| Діаметр стандартного патрона, мм | 1000 | |||

| Гальмування шпинделя | є | є | є | є |

| Подання | ||||

| Найбільше поздовжнє переміщення супорта РМЦ = 3000 мм | 7200 | 2520 | 2710 | 700, 2700, 4500 |

| Найбільше поперечне переміщення супорта, мм | 600 | 600 | 600 | 600 |

| Ціна поділу лімба при поздовжньому переміщенні, мм | 0,1 | 0,1 | 0,1 | 0,1 |

| Ціна поділу лімба при поперечному переміщенні, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Найбільше поздовжнє переміщення на оборот лімба, мм | 50 | 50 | 50 | 50 |

| Найбільше поперечне переміщення на оборот лімба, мм | 6 | 6 | 6 | 6 |

| Число ступенів поздовжніх подач | 32 | 32 | 32 | 40 |

| Межі поздовжніх подач, мм/про | 0,20..3,05 | 0,20..3,05 | 0,20..3,05 | 0,05..3,05 |

| Межі поперечних подач, мм/про | 0,07..1,04 | 0,07..1,04 | 0,07..1,04 | 0,017..1,04 |

| Найбільше поздовжнє зусилля різання Pz, кН | 12 | 12 | 41 | |

| Найбільше поперечне зусилля різання Pх, кН | 780 | 780 | ||

| Швидкість швидких переміщень супорта, поздовжніх, м/хв. | 2,16 | 2,16 | 3 | 3 |

| Швидкість швидких переміщень супорта, поперечних, м/хв. | 0,735 | 0,735 | 1 | 1 |

| Кількість нарізних різьблень метричних | 44 | |||

| Межі кроків різьб метричних, що нарізаються, мм | 1..120 | 1..120 | 1..120 | 1..120 |

| Кількість нарізних різьблень дюймових | 36 | 31 | ||

| Межі кроків різьблення дюймових | 28..¼ | 28..¼ | 28..¼ | 28..¼ |

| Кількість нарізних різьблень модульних | 13 | 37 | ||

| Межі кроків різьблення модульних | 0,5...30 | 0,5...30 | 1...120 | 0,5...30 |

| Кількість нарізних різьблення питних | ні | ні | ні | ні |

| Вимикаючі упори поздовжні | ні | ні | ||

| Вимикаючі упори поперечні | ні | ні | ||

| Різцеві санки (верхній супорт) | ||||

| Найбільше переміщення різцевих санчат, мм | 240 | 240 | 240 | 240 |

| Ціна поділу лімба переміщення різцевих санчат, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Число ступенів подач | 40 | |||

| Межі поздовжніх подач, мм/про | 0,017..1,04 | |||

| Швидкість швидких переміщень, мм/хв. | 1 | |||

| Найбільший кут повороту, град | ±90° | ±90° | ±90° | |

| Ціна одного поділу кута повороту, град | 1° | 1° | 1° | |

| Задня бабка | ||||

| Центр у шпинделі за ГОСТ 13214-79 | Морзе 6 | Морзе 5 | Морзе 5 | |

| Найбільше переміщення пінолі, мм | 200 | 300 | 300 | 300 |

| Найбільше переміщення пінолі зі встановленим інструментом, мм | 200 | 200 | 280 | |

| Діаметр пінолі, мм | 120 | |||

| Найбільше переміщення пінолі в поперечному напрямку, мм | ±30 | ±15 | ||

| Електроустаткування | ||||

| Кількість електродвигунів на верстаті | 3 | 3 | 4 | 3 |

| Електродвигун головного приводу, кВт | 22 (1450) | 22 | 22 | 22 |

| Електродвигун швидкого ходу супорта, кВт | 1,5 (1420) | 1,5 | 1,5 | 1,5 |

| Електродвигун переміщення задньої бабки, кВт | 1,1 (1410) |

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд