Розробник верстата - Рязанське спеціальне бюро верстатобудування .

Виробник універсального токарно-гвинторізного верстата 1н65 - Рязанський верстатобудівний завод РСЗ , заснований у 1949 році.

Універсальний токарно-гвинторізний верстат 1Н65 є вдосконаленою моделлю верстата 1М65 .

На основі універсальних токарних верстатів Рязанським верстатобудівним заводом було освоєно випуск токарних верстатів з ЧПУ - 16К30Ф3 , 16М30Ф3 , 16К40РФ3, 16Р50Ф3... .

Також заводом освоєно випуск сучасних токарних обробних центрів з числом координат від 4 до 8, токарних верстатів з ЧПУ похилої та горизонтальної компоновок, трубообробних верстатів - для обробки кінців труб діаметром до 460 мм, колесотокарних, вальцетокарних, верстатів для обробки глибоких отворів та ін.

Універсальний токарно-гвинторізний верстат моделі 1Н65 замінив застарілу модель верстата цієї серії 1м65 .

Токарний верстат 1Н65 є базовою та молодшою моделлю класу верстатів: РТ117 та РТ817 .

Токарно-гвинторізний верстат 1Н65 призначений для обробки деталей середніх та великих розмірів, в умовах одиничного та дрібносерійного виробництва. На верстаті можна проводити зовнішнє і внутрішнє точення, включаючи точення конусів, розточування, свердління та нарізання різьблень - метричної, модульної, дюймової).

Супорт верстата 1Н65 має механічне переміщення верхньої частинини, що дозволяє робити точення довгих конусів. Точення коротких конусів також здійснюється рухом верхньої частинини супорта.

Зміна величин подач і налаштування на крок різьби, що нарізається, здійснюються перемиканням зубчастиних коліс коробки подач і налаштуванням гітари змінних шестерень.

Супорт має швидке переміщення в поздовжньому та поперечному напрямках, яке здійснюється від індивідуального електродвигуна.

Токарний верстат 1Н65 призначений для обробки чорних та кольорових металів з великими швидкостями різання різцями зі швидкорізальної сталі та твердих сплавів.

Коробка подач закритого типу забезпечує нарізування стандартного різьблення. Точні різьблення нарізаються із застосуванням змінних зубчастиних коліс, минаючи коробку подач.

Зміна чисел оборотів шпинделя та швидкості подачі супорта здійснюються перемиканням зубчастиних коліс коробки швидкостей та коробки подач за допомогою рукояток.

Переміщення задньої бабки та висування пінолі виконуються вручну обертанням маховичків.

Клас точності верстата Н або П згідно з ГОСТ 8-82Е. Шорсткість обробленої поверхні V 6.

Вид кліматичного виконання - УХЛ4 за ГОСТ 15150-69.

- Виробник – Рязанський верстатобудівний завод РСЗ.

Основні параметри верстата - відповідно до ГОСТ 18097-93 . Верстати токарно-гвинторізні та токарні. Основні розміри. Норми точності.

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році на Московському верстатобудівному заводі "Червоний пролетар" освоюється випуск важких універсальних токарно-гвинторізних верстатів верстатів ДІП-300 (1д63) , ДІП-400 (1д64) , ДІП-500 (1д65) .

У 1940 році освоєно виробництво токарних верстатів ДІП-40 (1д64), ДІП-50 (1д65).

У 1944 році виробництво цих верстатів було передано на Рязанський верстатобудівний завод РСЗ , заснований у 1944 році.

Для освоения производства верстатів на РСЗ первым был выбран токарно-гвинторізний верстат ДИП-400 з высотой центров 400 м, который был коренным образом переработан і получил наименование - модель 164.

В токарно-винторезном станке моделі 164 было предусмотрено преселективное керування скоростями. Для изменения величины подач верстата имелось две рукоятки. Керування переміщеннями суппорта і каретки осуществлялось от одной рукоятки, в которую вмонтирована кнопка для увімкнення ускоренных перемещений суппорта і каретки. Верхня часть суппорта имела механические переміщення. В пиноли задньої бабки вмонтирован вращающийся центр. Верстат был оснащен копировальным пристрійм, в фартуке верстата установлены електромагнітні муфты. Применение легированных сталей для шестерен з соответствующей термообработкой і шлифовкой по профилю зуба обеспечивали надежность і долговечность верстата. Технічна характеристика верстата моделі 164 была выше уровня лучших образцов токарно-винторезных верстатів того часу.

Первый верстат был предъявлен Государственной комиссии уже 21 декабря 1949 года. Верстат 164 установлен на постамент возле головного корпуса завода.

Верстат 164 впіслядствии постоянно унифицировался, дорабатывался, совершенствовался, появлялись новые модели:

В 1953 году запущен в производство первый верстат 165-й серии - модель 165 (диаметр обробки - Ø 1000 мм).

Серийный выпуск токарных верстатів: 1м65, 1н65, РТ117, РТ817, РТ755Ф3.

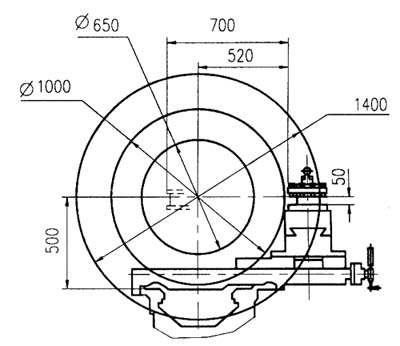

Габарит робочого простору токарного верстата 1н65

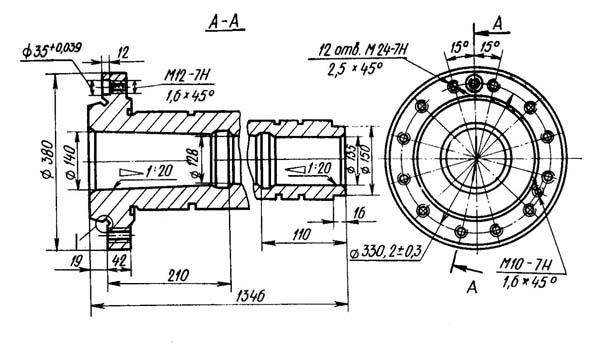

Посадочные і присоединительные розміри верстата 1н65

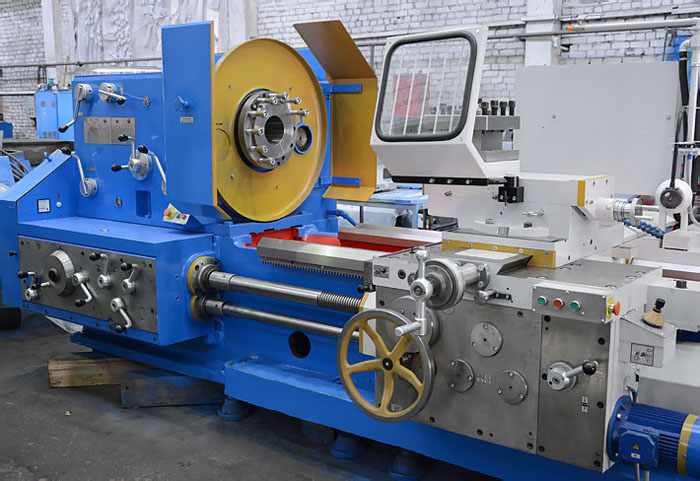

Фото токарно-гвинторізного верстата 1н65

Фото токарно-гвинторізного верстата 1н65

Фото токарно-гвинторізного верстата 1н65

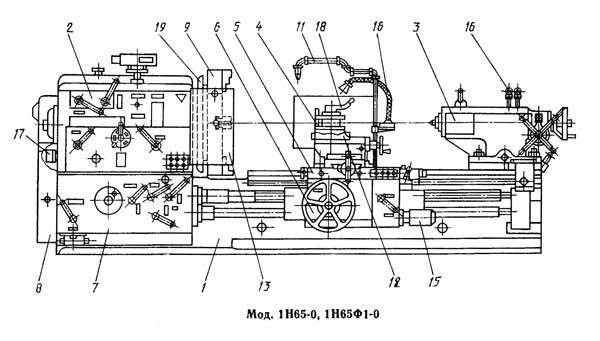

Розташування складових частин токарного верстата 1н65-0, 1н65ф1-0

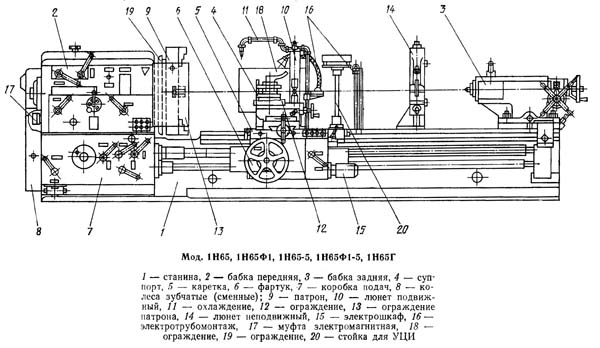

Розташування складових частин токарного верстата 1н65, 1н65ф1, 1н65-5, 1н65ф1-5, 1н65г

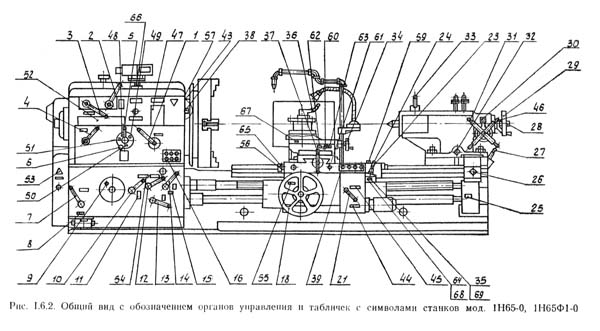

Розташування органів керування верстатом 1н65-0, 1н65ф1-0

Органы керування токарно-гвинторізним верстата 1Н65-0, 1Н65Ф1-0. Скачать в увеличенном масштабе

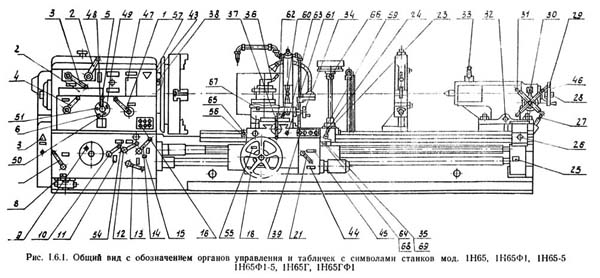

Розташування органів керування верстатом 1н65, 1н65ф1, 1н65-5, 1н65ф1-5, 1н65г

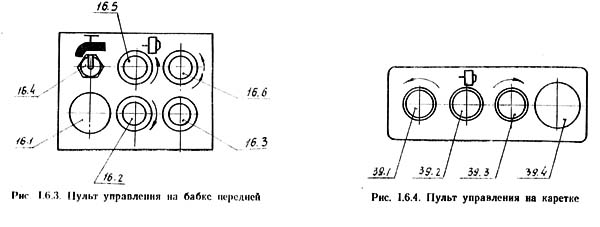

Розташування органів керування на пультах верстата 1н65

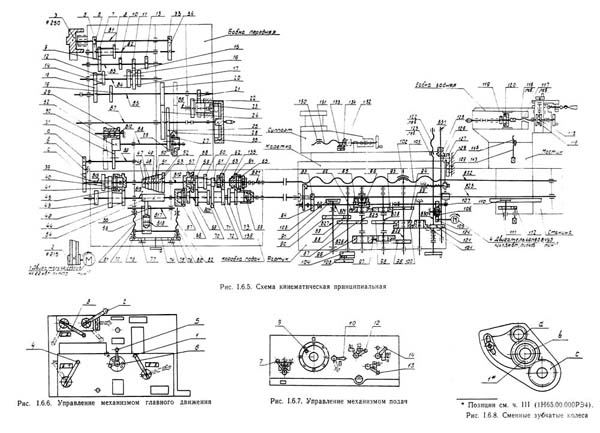

Кінематична схема токарно-гвинторізного верстата 1н65

Схема кінематична токарно-гвинторізного верстата 1Н65. Скачать в увеличенном масштабе

Станина является базовой сборочной единицей, на которой монтируются все остальные сборочные единицы і механізмы верстата.

На верхней частини станины расположены три призматические направляющие, из которых передняя і задня є базой каретки, а средняя — базой задньої бабки.

Внутри станины имеются наклонные люки для відведення стружки і охлаждающей жидкости в сторону, противоположную рабочему месту.

Под левой головной частью станины имеются ниши, в одной из которых смонтирован електродвигатель головного привода, а в другой — електронасос охлаждения з резервуаром для охлаждающей жидкости. Корито для сбора охлаждающей жидкости выполнено монолитным з корпусом станины.

В правой частини станины на передньої стенке смонтирован кронштейн со встроенными в него опорами ходового гвинта і ходового вала.

Для предотобертання провисания ходового гвинта і ходового вала в станке з РМЦ = 5000 мм имеются две подвески. Для верстатів моделей 1Н65Г і 1Н65ГФ1 в станине имеется выемка, в которой установлен съемный мостик.

Бабка передняя устанавливается на левой головной частини станины, фиксируется штифтами і крепится болтами. В корпусе її смонтированы: електромагнитная муфта для торможения шпинделя, шпиндельный узел, звено увеличения шага в 8 раз, механізм изменения направления переміщення каретки или нарезании резьб, механізм налаштування швидкостей шпинделя, вилки переміщення, рукоятки і другой детали, система змазки і електрошкаф.

Шпиндель смонтирован на трех опорах качения, из которых передняя і задня регулируемые.

Бабка задня перемещается по направляющим станины от редуктора ручного переміщення вращением валика.

В пиноль бабки встроен вращающийся шпиндель, у которого підшипники передньої опори регулируются з помощью гаек.

В шпинделе бабки задньої имеется прорезь для лапок хвостового режущего инструмента.

Суппорт крестовой конструкції имеет продольное перемещение вместе з кареткой по направляющим станины, а поперечное по направляющим каретки.

Оба переміщення осуществляются механически при помощи крестового переключателя і вручную вращением маховика і рукоятки каретки.

Резцовые салазки, несущие четырехпозиционную резцедержку, перемещаются вручную і механически по направляющим поворотной частини, которую можно повернуть вокруг оси на любой угол.

Каретка верстатів з пристрійм цифровой индикации снабжена преобразователем линейных перемещений, который соединяется з винтом поперечных перемещений з помощью сильфонной муфты.

Отсчет поперечного переміщення може осуществляться по лимбу і по табло УЦИ.

Фартук токарно-гвинторізного верстата 1н65 в сборе

Фартук верстата выполнен закрытого типа со съемной передньої крышкой. Рух суппортной группе передається механізмом фартука от ходового вала или ходового гвинта.

Благодаря наличию в фартуке четырех електромагнітних муфт керування механическим переміщенням суппортной группы сосредоточено в одной рукоятке, причем направление увімкнення рукоятки совпадает з направлением подачі.

Возможно увімкнення швидкого ходу суппорта в направлении наклона рукоятки керування.

Благодаря обгонной муфте, вмонтированной в фартук, увімкнення швидкого ходу возможно при включенной подаче. Електродвигун ускоренного ходу установлен на фартуке.

В фартуке смонтирован механізм предохранительной муфты, исключающий поломку верстата при перегрузках.

Коробка подач закрытого типа со съемной передньої крышкой.

Механізм коробки подач позволяет получить первый ряд подач і все нарезаемые на станке різьби, не прибегая к изменению налаштування сменных шестерен.

Для получения второго ряда подач устанавливаются сменные колеса: а = 42, b = c = l26.

В состав верстата входит патрон четырехкулачковый несамоцентрирующий диаметром 1000 мм.

Для обробки нежестких деталей верстат снабжен двумя люнетами — подвижным і неподвижным.

Люнет подвижный крепится на каретке і поддерживает деталь непосредственно около резца. Диаметр охвата сухарями обеспечивается в пределах от 70 до 250 мм.

Люнет нерухомий устанавливается на направляючих станины в любом месте і закрепляется болтом, з помощью прихвата.

Он снабжен сухарями і роликами, которые устанавливаются в зависимости от условий обробки.

Диаметр охвата обрабатываемой детали в люнете нерухомому обеспечивается в пределах от 70 до 380 мм.

| Наименование параметра | ДИП-500 (1д65) |

165 | 1м65 | 1н65 |

|---|---|---|---|---|

| Основні параметри | ||||

| Класс точності по ГОСТ 8-82 | Н | Н | Н, П | Н, П |

| Наибольший диаметр обрабатываемой заготовки над станиной, мм | 1000 | 1000 | 1000 | 1000 |

| Наибольший диаметр обрабатываемой заготовки над суппортом, мм | 620 | 600 | 600 | 650 |

| Наибольшая длина заготовки (РМЦ), мм | 5000 | 2800, 5000 | 3000, 5000, 8000 | 1000, 3000, 5000 |

| Высота устанавливаемого резца, мм | 45 х 45 | 50 | ||

| Наибольшая масса заготовки в центрах, кг | 5000 | 5000 | 5000 | |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 100 | 85 | 85 | 128 |

| Наибольший диаметр зажимаемого прутка, мм | 80 | 80 | 120 | |

| Наибольший крутящий момент на шпинделе, кН/м | 9,5 | |||

| Число ступеней частот прямого обертання шпинделя | 12 | 24 | 24 | 24 |

| Частота прямого обертання шпинделя, об/мин | 4,25..192 | 5...500 | 5...500 | 5...500 |

| Размер внутреннего конуса в шпинделе | КМ 6 | 100, 1:20 | 100, 1:20 | 100, 1:20 |

| Кінець шпинделя по ГОСТ 12595-72 | 1-15М | 1-15М | 2-15М | |

| Диаметр стандартного патрона, мм | 1000 | |||

| Торможение шпинделя | есть | есть | есть | есть |

| Подачи | ||||

| Наибольшее продольное перемещение суппорта РМЦ=3000, мм | 2520 | 2710 | 700, 2700, 4500 | |

| Наибольшее поперечное перемещение суппорта, мм | 600 | 600 | 600 | |

| Цена деления лимба при продольном перемещении, мм | нет | 0,1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 10 | 50 | 50 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 12 | 6 | 6 | 6 |

| Число ступеней продольных подач | 32 | 32 | 40 | |

| Пределы продольных подач, мм/об | 0,225..3,15 | 0,20..3,05 | 0,20..3,05 | 0,05..3,05 |

| Пределы поперечных подач, мм/об | 0,114..1,6 | 0,07..1,04 | 0,07..1,04 | 0,017..1,04 |

| Наибольшее продольное усилие різання Pz, кН | 12 | 12 | 41 | |

| Наибольшее поперечное усилие різання Pх, кН | 780 | 780 | ||

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | 2,16 | 3 | 3 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | 0,735 | 1 | 1 |

| Количество нарезаемых різьб метрических | 22 | 44 | ||

| Пределы шагов нарезаемых різьб метрических, мм | 1..14 | 1...120 | 1...120 | 1...120 |

| Количество нарезаемых різьб дюймовых | 36 | 31 | ||

| Пределы шагов нарезаемых різьб дюймовых, ниток на дюйм | 2..28 | 28...¼ | 28...¼ | 28...¼ |

| Количество нарезаемых різьб модульных | 13 | 37 | ||

| Пределы шагов нарезаемых різьб модульных, модуль | 0,25..3,5 | 0,5...30 | 1...120 | 0,5...30 |

| Количество нарезаемых різьб питчевых | нет | нет | нет | нет |

| Выключающие упоры продольные | нет | нет | ||

| Выключающие упоры поперечные | нет | нет | ||

| Резцовые салазки (верхний суппорт) | ||||

| Наибольшее перемещение резцовых салазок, мм | 240 | 240 | 240 | |

| Цена деления лимба переміщення резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Число ступеней подач | 40 | |||

| Пределы продольных подач, мм/об | 0,017..1,04 | |||

| Скорость быстрых перемещений, мм/мин | 1 | |||

| Наибольший угол поворота, град | ±90° | |||

| Цена одного деления угла поворота, град | 1° | |||

| Задня бабка | ||||

| Центр в шпинделе по ГОСТ 13214-79 | Морзе 6 | Морзе 5 | Морзе 5 | |

| Наибольшее перемещение пиноли, мм | 300 | 300 | 300 | |

| Наибольшее перемещение пиноли з установленным инструментом, мм | 280 | |||

| Диаметр пиноли, мм | 120 | |||

| Наибольшее перемещение бабки в поперечном направлении, мм | ±30 | ±15 | ||

| Електроустаткування | ||||

| Количество електродвигателей на станке | 1 | 3 | 4 | 3 |

| Електродвигун головного привода, кВт | 17 | 22 | 22 | 22 |

| Електродвигун швидкого ходу суппорта, кВт | нет | 1,5 | 1,5 | 1,5 |

| Привід насоса змазки | Встроен | С12-54 | ||

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | 0,12 | |

| Суммарная мощность всех електродвигателей, кВт | 23,62 | |||

| Габарити і масса верстата | ||||

| Габарити верстата (длина ширина высота) РМЦ=2800,3000, мм | 8000 х 1700 х 1620 | 5825 х 2100 х 1760 | 6140 х 2200 х 1760 | 4100..8180 х 2200 х 1770 |

| Масса верстата РМЦ=3000, кг | 11500 | 12500 | 12800 | 9850..15750 |

Заказать

Хто володіє інформацією – той володіє світом.

Натан Ротшильд