Виробник токарного верстата 1А64 - Рязанський верстатобудівний завод РСЗ , заснований у 1949 році.

Свій перший верстат Рязанський верстатобудівний завод випустив 21 лютого 1949 - це був токарно-гвинторізний верстат 164 серії. Протягом короткого часу заводом було запущено в виробництво ще три серії токарних верстатів - 166, 165 у 1953 році, 163 у 1956 році.

У міру вдосконалення конструкції верстатів завод випускав все більш сучасні моделі - 1М63 , 1М63Б , 1М63БФ101 , 1М63Н , 16К30 , 1А64 , 16К40 , 1М65 , 1Н65 .

На основі універсальних токарних верстатів Рязанським верстатобудівним заводом був освоєний випуск токарних верстатів з ЧПУ - 16К30Ф3 , 16М30Ф3 , 16К40РФ3, 16Р50Ф3 та ін.

Також заводом освоєно випуск сучасних токарних обробних центрів з числом координат від 4 до 8, токарних верстатів з ЧПУ похилої 1П756ДФ3 і горизонтальної компоновок, трубообробних верстатів 1А983 , 1Н983 - для обробки кінців труб діаметром до 460 мм, колесотокарних, колесотокарних та ін.

Верстат 1А64 запущений у серію в 1953 році і замінив у виробництві застарілий токарний верстат 164.

На зміну токарно-гвинторізний верстат 1А64 прийшов токарно-гвинторізний верстат більш досконалої конструкції - 16К40 .

Верстат 1А64 призначений для обробки чорних та кольорових металів з великими швидкостями різання різцями зі швидкорізальної сталі та твердих сплавів.

Так як верстат 1А64 дозволяє обробляти заготівлі масою до 5 тонн, його доцільно застосовувати в умовах одиничного і дрібносерійного виробництва, в ремонтних і інструментальних цехах промислових підприємств.

На верстаті 1А64 можна виконувати різноманітні токарні роботи, включаючи точення конусів, а також нарізання метричної, модульної та дюймової різьблення.

Зміна чисел оборотів шпинделя та швидкості подач супорта здійснюється перемиканням зубчастиних коліс коробки швидкостей та коробки подач за допомогою рукояток.

Для поздовжніх і поперечних переміщень супорта є ручний та механічний приводи.

Для швидких ходів супорта застосовується окремий електродвигун.

Технічна характеристика та жорсткість верстатів дозволяють повністю використовувати можливості швидкорізального та твердосплавного інструментів при обробці чорних та кольорових металів.

Клас точності верстата Н.

Шорсткість обробленої поверхні V 6.

Розробник верстата 1А64 - Рязанське спеціальне конструкторське бюро верстатобудування.

Виробник - Рязанський верстатобудівний завод

У 1934 році на Московському верстатобудівному заводі "Червоний пролетар" освоюється випуск важких універсальних токарно-гвинторізних верстатів ДІП-300 , ДІП-400 , ДІП-500 . Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF.

У 1944 році виробництво цих верстатів було передано на Рязанський верстатобудівний завод РСЗ .

У 1949 році запущено у виробництво перший верстат 164-ї серії – модель 164 (діаметр обробки – Ø 800 мм).

У 1953 році запущено у виробництво верстат наступного покоління серії - 1а64 .

З 1972 року початок серійного випуску токарних верстатів: 1л64 , 1м64 .

У 1978 році початок серійного випуску верстата 16К40 .

У 1992 році початок серійного випуску останньої моделі серії - 16р40 .

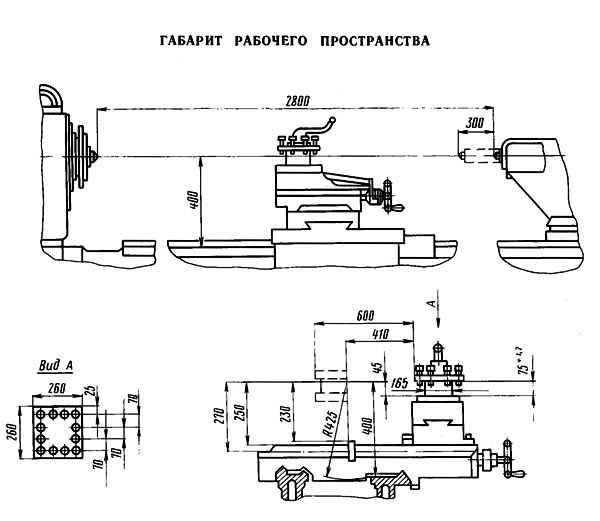

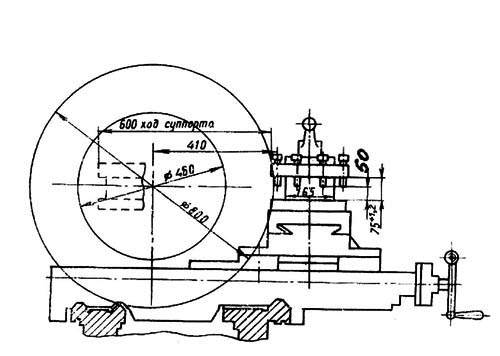

Габаритні розміри робочого простору токарного верстата 1а64

Габарити робочого простору токарного верстата 1а64

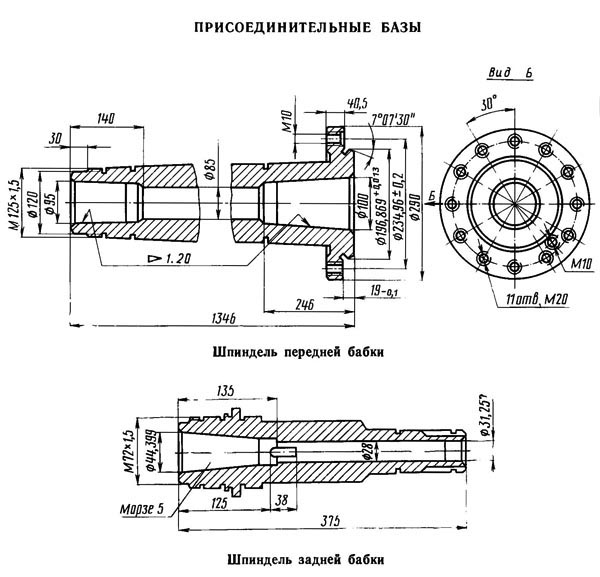

Шпиндель токарно-гвинторізного верстата 1а64

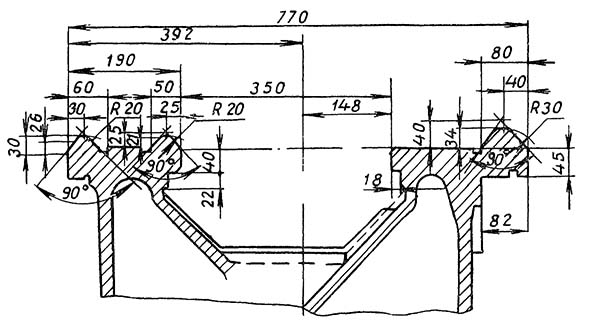

Станина токарно-гвинторізного верстата 1а64

Станина токарно-гвинторізного верстата 1а64. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата 1а64

Фото токарно-гвинторізного верстата 1а64

Фото токарно-гвинторізного верстата 1а64. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата 1а64

Фото токарно-гвинторізного верстата 1а64. Дивитись у збільшеному масштабі

Фото токарно-гвинторізного верстата 1а64

Фото токарно-гвинторізного верстата 1а64. Дивитись у збільшеному масштабі

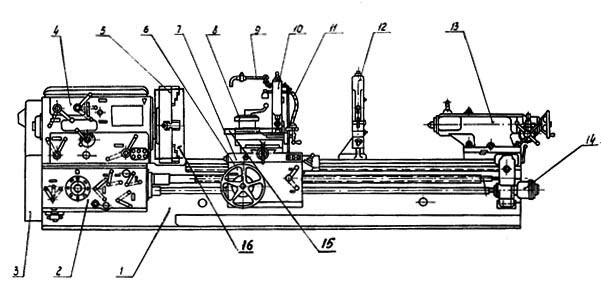

Розташування основних вузлів токарного верстата 1А64

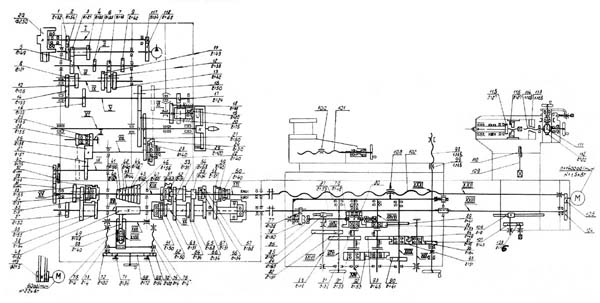

Кінематична схема токарного верстата 1а64

Схема кінематична токарно-гвинторізного верстата 1a64. Дивитись у збільшеному масштабі

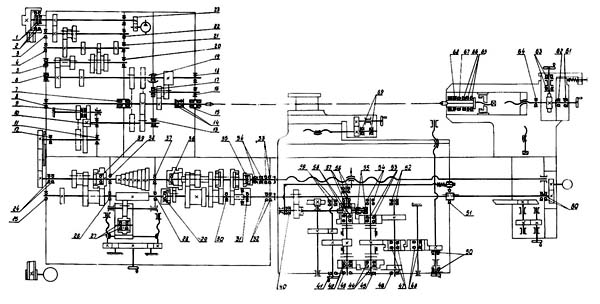

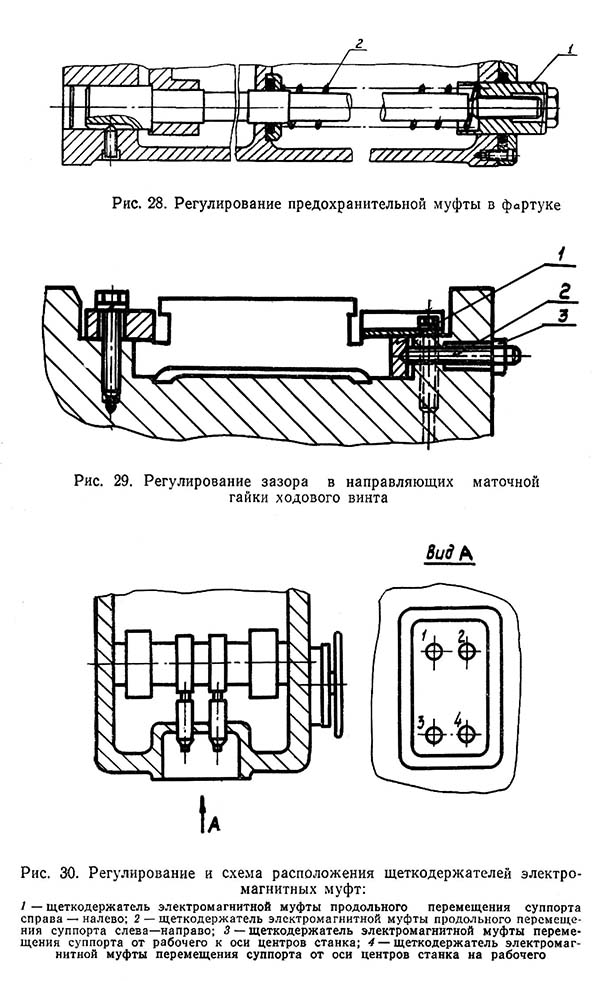

Схема розположення підшибників токарного верстата 1А64

Шпиндель верстата 1А64 смонтирован на пяти підшипниках:

В процессе експлуатации верстата возникает необходимость в регулировании окремих складових частин верстата з целью восстановления их нормальной роботи.

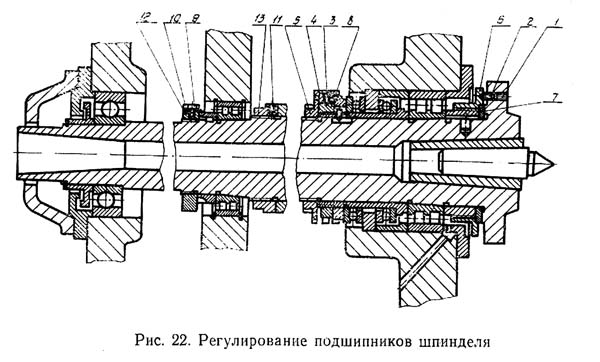

Регулювання підшибників шпинделя токарно-гвинторізного верстата 1А64

Підшипники передньої опары шпинделя регулировать в следующем порядке:

Подшипник средней опори шпинделя регулировать в следующем порядке:

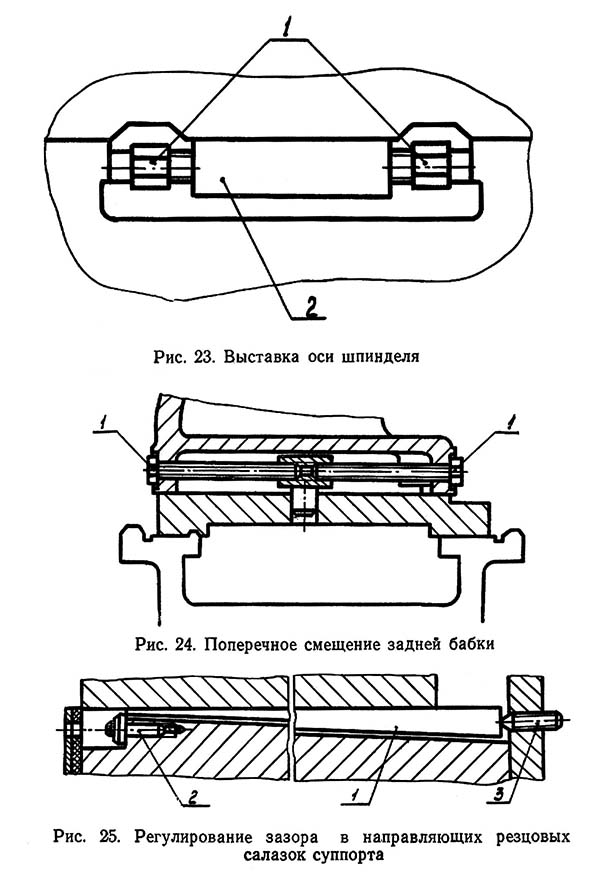

В случае нарушения параллельности оси шпинделя относитель¬но направляючих станины ослабить все болты крепления передньої бабки к станине, з помощью винтов 1, ввернутых в колодку 2, кото¬рая установлена под бабкой, выставить ось шпинделя і затянуть болты крепления.

Выставка оси шпинделя токарного верстата 1А64

Выставка оси шпинделя токарно-гвинторізного верстата 1А64. Дивитись у збільшеному масштабі

Поперечное смещение бабки задньої производить з помощью винтов 1 (см. рис. 24), ослабляя один из них і подтягивая другой. Величину смещения при налаштуванні на точение конусов или для достижения соосности пиноли з осью шпинделя определять по индикатору, установленному на уровне оси пиноли.

При установці бабки задньої в исходное положение Совместить риски, нанесенные на платиках корпуса бабки і мостика.

Ось пиноли расположена выше оси шпинделя. Проверке одновысотности производится в нагретом состоянии до нормального положения шпинделя.

Положение линии отсчета см. проверку 1.3 в разделе 3.6 «Свидетельство о приемке».

Регулювання направляючих токарного верстата 1А64

Регулювання направляючих токарно-гвинторізного верстата 1А64. Дивитись у збільшеному масштабі

Регулювання зазору в направляючих резцовых салазок суппорта производить следующим образом (рис, 25): ослабить винт 2, подтянуть клин 1 винтом 3, положение клина зафиксировать винтом 2.

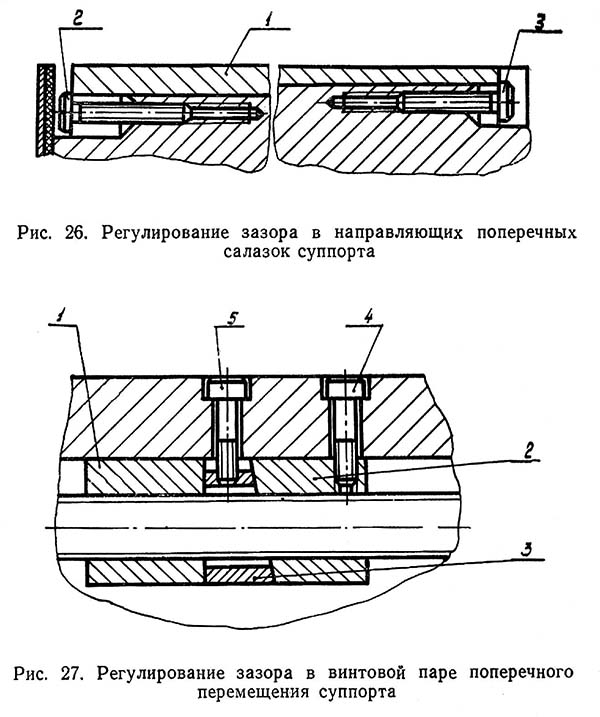

Регулювання зазору в направляючих поперечных салазок производить следующим образом (рис. 26): ослабить винт 3, подтянуть клин 1 винтом 2 і положение клина зафиксировать винтом 3.

Регулювання зазору в винтовой паре поперечного переміщення суппорта (рис. 27).

Увеличение зазору в винтовой паре поперечного переміщення суппорта, возникающее при износе гаек 1 і 2, устранять следующим образом: ослабив винты 4, подтянуть клин 3 гвинтами 5 і снова закрепить винты 4.

Регулировку производить в том случае, если люфт рукоятки превышает четыре деления по лимбу поперечного суппорта.

Регулювання предохранительной муфты токарного верстата 1А64

Вращением гвинта 1 ослабить или сжать пружину 2 і проверить работу муфты при продольном усилии різання 1200 кгс.

При увеличении зазору в направляючих ослабить гайки 3, подтянуть планку 1 гвинтами 2 і затянуть гайки 3.

В случае отказа в работе електромагнітних муфт фартука необходимо выключить верстат, вывернуть щеткодержатель неисправной муфты і проверить плавность переміщення щетки в держателе, а также проверить прилегание її к токосъемному кольцу муфты,

При уменьшении з течением часу крутящего момента шпинделя следует проверить натяжение ремней 1 клиноременной передачи головного приводу 2. Если ремни ослабли, их следует подтянуть. Для етого требуется снять кожух головного приводу і сменных шестерен, ослабить гайку 3, вращением гайки 4 (как показано на виде К) добиться нормального натяжения ремней, затянуть гайку 3 і довернуть винт 5 до упора, застопорив его гайкой 6.

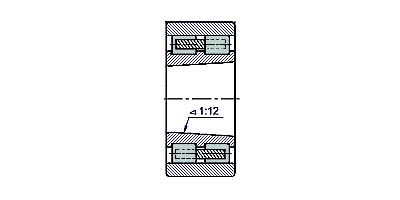

Подшипник 3182132 - ето двухрядный роликовый радиальный подшипник, з короткими цилиндрическими роликами, з безбортовым наружным кольцом (вследствие чего комплект тел качения на сепараторе способен перемещаться і создавать «плавающую» опору), з коническим посадочным отверстием (1:12), канавкой і отверстиями для внесения смазочного материала. Основное место експлуатации таких підшибників — верстати различного применения, вузли где действуют высокие радиальные нагрузки і скорости. Этот типоразмер, как і большинство роликопідшибників етой серии производится в настоящее время только высокоточным.

Роликовый радиальный подшипник, з короткими цилиндрическими роликами, з безбортовым наружным кольцом, з коническим посадочным отверстием (1:12) (підшипники з цилиндрическим отверстием относятся к серии 282000), канавкой і отверстиями для внесения смазочного материала (ето отражается дополнительным обозначением К). Важной особенностью является то, что внутреннее кольцо з роликами способно перемещаться относительно наружного кольца, при етом никакого упора на післяднем нет. Конструкція подразумевает способность роботи под очень высокими радиальными нагрузками при незначительных размерах.

Производителем підшипника всегда был московский ГПЗ-1, но в післяднее время, следуя общей тенденции переноса производства его номенклаутры на другие предприятия ЕПК, выпуск вироби осуществляется на Волжском підшибниківом заводе (15 ГПЗ), а точнее в так называемом филиале завода авиационных підшибників (ВФ ЗАП). В настоящее время изготавливаются модификации 2-3182132К1, 4-3182132К1, в прошлом же их было значительно больше, в том числе 5-ым і 6-ым классами точності. Купить підшипники з минимальными наценками і гарантией качества можно у официальных представителей ЕПК, в состав которой входят вышеуказанные предприятия. Ориентировочная цена — около 12000 рублей (2-го класса). Обратите внимание, что заводская упаковка етих підшибників — деревянный ящик. В подавляющем большинстве фирм по продаже підшибників они реализуются в лучшем случае з давно истекшим сроком консервации, а в худшем — чищенными ото ржавчины или б/у. Также вам могут продать контрафактный подшипник, на котором може стоять клеймо 1 ГПЗ. Как правило, маркировка на подделках очень аккуратная і знаков мало, на заводских же підшипниках много разнообразных додаткових обозначений, часто бывают зачеркнутые цифры, так как комплектующие взаимозаменяемы і т.д. Обязательно требуйте оригиналы паспортов (ни в коем случае не ксерокопии).

Импортные підшипники етого типоразмера имеют обозначение NN3032K (буква К в номере указывает на коническую посадку), но в нашей стране из наличия они почти не продаются, а то, что есть в продаже — вероятнее всего неликвиды, выпущенные в странах ЕЭС. Например, DKF — ГДР, FLT — Польша, ZKL — Чехия, URB — Румыния (хотя два післядних завода еще работают). Качественные і дорогие вироби марок SKF і FAG, поставляются, как правило, только под заказ, даже в Москве і Санкт-Петербурге, і имеют цену около 1350 евро (но она также зависит от модификации) у прямых експортеров. Сепаратор из полиамида отмечается в номере индексом TN9, латуни — М, класс точності — P4, P5.

Схема підшипника 3182132 токарного верстата 1А64

Фото підшипника 3182132 (NN3012K)

Подшипник 8136 - ето шариковый упорный подшипник основного конструктивного исполнения і предназначен он для восприятия исключительно осевых нагрузок при небольших оборотах. Одно из колец в підшипниках етого типа имеет внутренний диаметр на 1 мм больше (то, которое устанавливается в корпус), чем другое (монтируется на вал) і их ни в коем случае нельзя путать, в противном случае срок службы всего вироби значительно сократиться.

Упорный шарикоподшипник, предназначенный для експлуатации под осевой нагрузкой в вузлах з невысокими скоростями обертання. Их конструкция разборная (два кольца, одно из которых меньше другого по внутреннему диаметру на 1 мм і комплект тел качения на сепараторе), поетому монтаж окремих деталей може происходить независимо друг от друга.

В России производится на двух заводах:

1 ГПЗ (г. Москва). Модификация 8136 Л (с латунным сепаратором), как нулевым, так і шестым классом точності. При покупке підшипника у официального представителя стоит около 3500 рублей (6-я степень);

СПЗ-4 (г. Самара). Этот тип здесь производится как со стальным, так і з латунным сепаратором (освоен совсем недавно). Підшипники етого производителя значительно дешевле, чем первого, что важно учитывать при сравнении цен.

Международное обозначение підшипника 8136 — 51136. Латунный сепаратор отражается в номере буквой М. Наибольшее распространение в России получили марки FAG (Германия, дорогие і качественные), FBJ (Япония) і ZKL (Чехия). Продукция післядних двух производителей — дешевле. Изделие первого, з сепаратором из латуни, имеет цену около 14 000 рублей.

Схема підшипника 8136 (51136) сверлильного верстата 1А64

| Наименование параметра | 16К40 | 1М64 | 1А64 |

|---|---|---|---|

| Основні параметри | |||

| Класс точності по ГОСТ 8-82 | Н,П | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 800 | 800 | 800 |

| Наибольший диаметр заготовки над суппортом, мм | 490 | 450 | 450 |

| Наибольшая длина заготовки (РМЦ), мм | 3000 | 2800 | 2800 |

| Наибольшая масса заготовки в центрах, кг | 4000 | 5000 | 5000 |

| Шпидель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 105 | 85 | 85 |

| Наибольший диаметр обрабатываемого прутка, мм | 100 | 80 | 80 |

| Торможение шпинделя | Имеется | Имеется | Имеется |

| Наибольший крутящий момент на шпинделе, кН/м | 6,3 | ||

| Число ступеней частот прямого обертання шпинделя | 24 | 24 | 24 |

| Частота прямого обертання шпинделя, об/мин | 6,3..1250 | 7,1..750 | 7,1..750 |

| Размер внутреннего конуса в шпинделе, М | Конус морзе 6 | Конус морзе 6 | Конус морзе 6 |

| Кінець шпинделя по ГОСТ 12595-72 | 1-11М | 1-11М | 1-11М |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение суппорта, мм | 3000 | 2520 | 2520 |

| Наибольшее поперечное перемещение суппорта, мм | 445 | 600 | 600 |

| Цена деления лимба при продольном перемещении, мм | 1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,1 | 0,05 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 300 | 60 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 5 | 6 | 6 |

| Число ступеней продольных подач суппорта | 96 | 32 | 32 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,06..22,4 | 0,20..3,05 | 0,20..3,05 |

| Число ступеней поперечных подач суппорта | 96 | 32 | 32 |

| Пределы поперечных рабочих подач суппорта, мм/об | 0,024..8,29 | 0,07..1,04 | 0,07..1,04 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 5,2 | 3 | 2,16 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 2 | 1 | 0,735 |

| Количество нарезаемых різьб метрических | |||

| Пределы шагов нарезаемых різьб метрических, мм | 1..224 | 1..120 | 1..120 |

| Количество нарезаемых різьб дюймовых | |||

| Пределы шагов нарезаемых різьб дюймовых | 28..0,25 | 28..0,25 | 28..0,25 |

| Количество нарезаемых різьб модульных | |||

| Пределы шагов нарезаемых різьб модульных | 0,28..56 | 0,5..30 | 0,5..30 |

| Количество нарезаемых різьб питчевых | |||

| Пределы шагов нарезаемых різьб питчевых | 112...0,5 | нет | |

| Наибольшее продольное/ поперечное усилие різання, кН | 200/ 200 | 120/ 78 | 120/ 78 |

| Резцовые салазки | |||

| Количество позиций для инструмента в резцедержателе | 4 | 4 | 4 |

| Наибольшее перемещение резцовых салазок, мм | 200 | 240 | 240 |

| Высота хвостовика резца, установленного в резцедержателе, мм | 50 | 50 | |

| Цена одного деления лимба, мм | 0,05 | 0,05 | |

| Пределы рабочих подач резцовых салазок, мм/об | 0,024..8,29 | ||

| Скорость быстрых перемещений резцовых салазок, м/мин | 2 | ||

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° | |

| Задня бабка | |||

| Наибольшее перемещение пиноли, мм | 300 | ||

| Центр пиноли | Морзе 5 | ||

| Цена одного деления линейки пиноли, мм | 1 | ||

| Перемещение пиноли за один оборот маховика, мм | 12 | ||

| Наибольшее поперечное смещение задньої бабки, мм | ±15 | ||

| Електроустаткування | |||

| Количество електродвигателей на станке | 4 | 4 | |

| Мощность електродвигуна головного привода, кВт | 18,5 | 17 | |

| Мощность електродвигуна швидкого ходу, кВт | 1,1 | 1,5 | |

| Мощность електродвигуна насоса змазки, кВт | 0,12 | 0,12 | |

| Мощность електродвигуна насоса охлаждения, кВт | 0,125 | 0,125 | |

| Насос охлаждения (помпа) | 200Х14-22 | ПА-22 | |

| Габарити верстата, мм | 5780 х 1850 х 1625 | 5825 х 2000 х 1660 | 5825 х 2000 х 1660 |

| Масса верстата, кг | 7100 | 11400 | 11400 |